电火花铣削加工

冲压模具技术的现状和发展趋势

冲压模具技术的现状和发展趋势冲压模具技术的现状和发展趋势冲压模具技术的现状和发展趋势104174243 张亚庆近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并成功应用于冲压模的设计中。

改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。

浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。

随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。

而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

以汽车覆盖件模具为代表的大型冲压模具的制造技术已取得很大进步,东风汽车公司模具厂、一汽模具中心等模具厂家已能生产部分轿车覆盖件模具。

此外,许多研究机构和大专院校开展模具技术的研究和开发。

经过多年的努力,在模具CAD/CAE/CAM技术方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面做出了贡献。

例如,吉林大学汽车覆盖件成型技术所独立研制的汽车覆盖件冲压成型分析KMAS软件,华中理工大学模具技术国家重点实验室开发的注塑模、汽车覆盖件模具和级进模CAD/CAE/CAM软件,上海交通大学模具CAD国家工程研究中心开发的冷冲模和精冲研究中心开发的冷冲模和精冲模CAD软件等在国内模具行业拥有不少的用户。

高速铣削与电火花加工相辅相成趋向高精、高效、智能化

要 求 表 面 粗 糙 度 值 小 于 01 m,底 部 圆 . 0 3 m,型腔 尺寸精 度 ±2 m,位置误 差 ± .m 0

显 然 ,这 个 工 件

无 法 单 独 由高 速 铣 削 完 成 , 因 为 它 需 要 极 好 的 局 部 精 度 和 很 小 圆

至更高硬度的材质 ,而 以前这些零件都是由铣床加 工 电极 ,再 由电火花机床最后成型,费时费力。一 些需要大面积加工的零部件 ,现在 由高速铣直接加 工,大大提高 了效率 ,因为如果用电火花加工,不

尔公司最新推出的HS 0 L P M4 0 P 机床来完威

床 用直 线 电动 机 驱 动 ,消除 了滚珠 丝杠 造

费力 ,而且 刀具成本直线上升 ,最佳的加工路线是

间隙。该机床具有极高的精度 ,误差为01 .I

3 2

, 晓

参磊

棚工

I

备4 0 r n 高速 电主 轴 。 由该 机 床加 工 一 个 电 2O 0/ 的 mi 极 的时 间是 19 n 电火 花加 工 则 由阿奇 夏 米 尔 的 6 mi。 F 3 0 S 床 来 完 成 。该 机 床 整 体 床 身 配 备 热 恒 O 5M 机 定 系 统 ,四 大 智 能 模 块 ,仅 用 3 电 极 就 完 成 全 部 个

工最后完 成。由于工件本身具有很高的加

所 以首先 电极的加 工质量要 高。它主要 有 点 :一是 加 工 精 度 , 电极 的尺 寸 精 度和 位 置

做到 ,而高速铣现在加 工的表面粗糙度值尺 可以达 到01 m。但在某些方面 ,高速铣还具有局限性 。 .

比如 ,需 要 很小 的 清 根加 工 ,运 用高 速 铣 床加 工 , 就 需要 很 小 直 径的 刀具 ,不容 易加 工 ,且 易 断 刀 。

模具电火花加工

冲裁模具的制造

模具设计

根据产品要求和工艺要求进行模具设 计,需要考虑冲裁件的形状、尺寸、 精度要求以及材料等因素。

01

02

毛坯准备

根据模具设计图纸准备毛坯,并进行 必要的预处理,如热处理、表面处理 等。

03

粗加工

对毛坯进行粗加工,初步形成模具的 基本形状和尺寸。

装配与调试

将各部分零件组装成完整的模具,并 进行调试,确保模具的正常运行和冲 裁件的质量要求。

电极的旋转可以减小电极与工件之间 的接触面积,从而减小热量的产生和 电极的损耗。而电极的振动则可以改 善加工表面的质量,减小粗糙度值。

冲压模具的电火花加工工艺

冲压模具的电火花加工工艺主要包括电极的设计与制造、工件的装夹与定位、加工参数的选择与调整 等步骤。

电极的设计需要根据冲压模具的形状和尺寸进行,电极的材料和制造精度对加工结果的影响很大。工 件的装夹与定位需要保证加工区域的稳定性和准确性。加工参数的选择与调整需要根据实际情况进行 调整,以达到最佳的加工效果。

表面粗糙度问题

表面粗糙度问题影响模具的外观和使用性能。

电火花加工后的表面粗糙度主要取决于放电脉冲宽度、电极材料、工作液种类和加工参数等。为了获得更光滑的表面,可以 采用较小的放电脉冲宽度、选择合适的电极材料和工作液,以及调整加工参数,如电流、电压和频率等。

电极膨胀问题

电极膨胀问题会导致电极尺寸变化, 影响加工精度。

多轴联动加工

利用多轴联动技术,实现 复杂模具型面的高效加工, 提高加工精度和表面质量。

高精度电火花加工技术

高精度定位

采用高精度定位系统和误差补偿技术,减小加工 过程中的误差,提高模具的制造精度。

纳米级加工

电火花加工技术

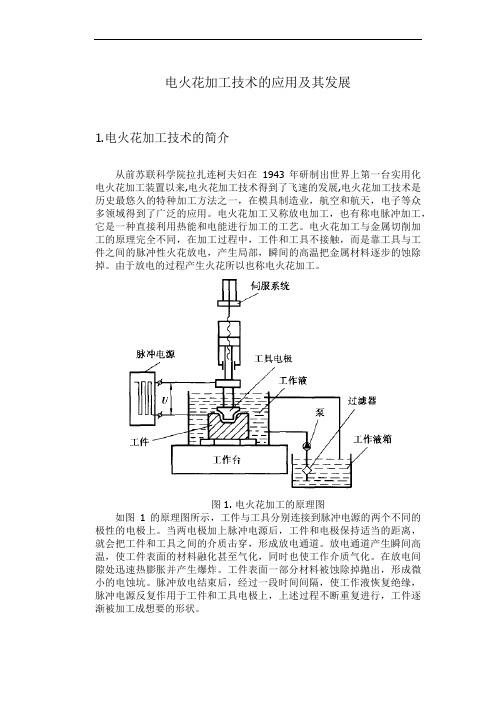

电火花加工技术的应用及其发展1.电火花加工技术的简介从前苏联科学院拉扎连柯夫妇在1943年研制出世界上第一台实用化电火花加工装置以来,电火花加工技术得到了飞速的发展,电火花加工技术是历史最悠久的特种加工方法之一,在模具制造业,航空和航天,电子等众多领域得到了广泛的应用。

电火花加工又称放电加工,也有称电脉冲加工,它是一种直接利用热能和电能进行加工的工艺。

电火花加工与金属切削加工的原理完全不同,在加工过程中,工件和工具不接触,而是靠工具与工件之间的脉冲性火花放电,产生局部,瞬间的高温把金属材料逐步的蚀除掉。

由于放电的过程产生火花所以也称电火花加工。

图1. 电火花加工的原理图如图1的原理图所示,工件与工具分别连接到脉冲电源的两个不同的极性的电极上。

当两电极加上脉冲电源后,工件和电极保持适当的距离,就会把工件和工具之间的介质击穿,形成放电通道。

放电通道产生瞬间高温,使工件表面的材料融化甚至气化,同时也使工作介质气化。

在放电间隙处迅速热膨胀并产生爆炸。

工件表面一部分材料被蚀除掉抛出,形成微小的电蚀坑。

脉冲放电结束后,经过一段时间间隔,使工作液恢复绝缘,脉冲电源反复作用于工件和工具电极上,上述过程不断重复进行,工件逐渐被加工成想要的形状。

2.电火花加工技术的应用范围由于电火花加工有其独特的优越性,再加上数控水平和工艺技术的不断提高,其利用领域日益扩大,已经覆盖到机械、宇航、航空、电子、核能、仪器、轻工等部门,用以解决各种难加工材料、复杂形状零件等有特殊要求的零件的制造,成为常规切削、磨削加工的重要补充和发展:模具制造是电火花成型加工应用最多的领域,而且非常的典型。

2.1以下简单介绍电火花成则加工在模具制造方面的的应用1.高硬度零件加工对于某些要求硬度较高的模具,或者是硬度要求特别高的滑块、顶块等零件,在热处理后其表固硬度高达50HRc以上,采用机加的方式将很难加工这么高硬度的件.采用屯火花加工可以不受材料硬度的影响。

电火花加工

电火花加工技术摘要:电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,又称放电加工或电蚀加工,英文简称EDM。

本文简要介绍了电火花加工技术的发展历程、国内外研究现状以及未来发展趋势。

关键词:电火花加工;发展历程;现状;发展趋势一、电火花加工简介电火花加工(英语:Electrical Discharge Machining,简称EDM),是特种加工技术的一种,广泛应用在模具制造、机械加工行业。

放电加工可以用来加工传统切削方法难以加工的超硬材料和复杂形状的工件,通常用于加工导电的材料,可以在诸如钛合金、工具钢、碳钢和硬质合金等难加工材料上加工复杂的型腔或者轮廓。

其原理是在导电的工具电极和工件之间施加上周期性快速变化的电压脉冲,通过浸没在绝缘介质中的工具电极与工件之间的脉冲性放电所产生的局部高温使工件表面金属熔化、气化,从而蚀除金属。

因此在加工过程中几乎不存在切削力。

二、电火花加工发展历程1943年,苏联学者拉扎连科夫妇(Dr.B.R. Lazarenko 及 Dr. N.I. Lazarenko )发明电火花机,使用电阻、电容回路,即RC 回路。

50年代,改进为电阻、电感、电容等回路,即既RLC回路。

60年代,改进为晶体管,可控硅脉冲电源。

70年代,改进为高低压复合脉冲、多回路脉冲、等幅脉冲、可调波形脉冲电源。

80年代,采用工业级CPU控制,能实现G码编辑等功能,极大的提升了使用性能。

日本牧野(Makino)公司在1980年发明第一台数字控制放电加工机。

至1990年代,采用了多轴控制及刀库(ATC)技术。

近些年,无电阻技术、直线导轨技术、混粉技术等一批新工艺也成功运用在电火花机上。

在我国,电火花加工技术经历了手动电火花加工、液压伺服、直流电机、步进电机、交流伺服电机等一系列过程。

控制系统也越来越复杂,从单轴数控到3轴数控、再到多轴联动。

20世纪90年代初期,3轴电火花机在国内还是空白,主要是从日本和瑞士弓I进。

浅谈电火花加工在钛合金加工中的应用

浅谈电火花加工在钛合金加工中的应用摘要电火花加工技术已广泛应用于钛合金的加工,特别是对钛工件表面质量要求高或微细孔工件的加工,本文对电火花铣削、微细电火花加工、电火花加工钛表面合金化三种电火花在钛合金加工方面的应用进行了介绍,并提出在电火花加工过程中需要优选加工参数,并尽可能的提高加工精度和加工稳定性。

关键词电火花钛合金复合加工金属钛除具有极佳的强度重量比及耐蚀性,且其质轻、耐高温、疲劳强度大、非磁性、非毒性等性质,目前已被广泛运用,但是由于钛的导热系数低,线膨胀系数小,加工并不容易,采用传统车、铣等机械加工方式,不仅造成大量的刀具损耗,而且加工效率低,加工质量很难达到要求。

电火花加工是一种有效加工钛的方法,电火花加工是利用工具和工件(正、负电极)之间脉冲火花放电腐蚀的原理来除去多余的金属,以达到对零件的尺寸、形状及表面质量预定的要求[1]。

电火花加工具有不受工件材料强度、硬度等力学性能的限制,工具电极与工件材料不接触,无宏观作用力,且工具的硬度可低于工件等特点,因此,该技术在加工复杂结构零件以及难切削材料方面具有独特的优势,本文着重论述电火花加工技术在钛合金加工中的应用。

1.电火花铣削工艺电火花铣削用在钛合金粗、中、精和镜面加工中,在加工过程中,向工件表面冲油,使放电腐蚀产生的碎屑能够用油及时地排出放电区域,增大了放电间隙,并保持其相对稳定。

进而细化了放电蚀坑,减少了二次放电和拉弧的机率,提高了加工质量。

同时碎屑的排除,使工件上的放电点增多,且均布于工件上,增加了加工效率。

同时在油的冲击压力下,采用碳质负极的加工过程中使电极表面的积碳现象无法形成,从整个加工效果来看,冲油电火花铣削钛合金很值得进一步研究。

2.微细电火花加工微细电火花加工是电火花加工的一个分支,一般是指用微小棒状电极加工或用线电极研磨微孔、微槽等微小结构的零件[1]。

微细电火花加工的原理与普通电火花加工并无本质差异,但由于其结构尺寸小、微细电极制作及安装困难、放电电流量难以控制等技术难点,应用受到了一定的限制[1]。

模具常用的加工方法

模具常用的加工方法模具是工业制造中常用的工具,用于制造各种产品的范型。

模具的制造过程需要经过多道工艺加工,以确保模具的精度和质量。

常用的模具加工方法包括车削、铣削、磨削和电火花加工等。

下面将详细介绍这几种常用的加工方法。

1. 车削车削是模具加工中常用的加工方法之一,它是利用车床将工件上的材料切除,从而使工件达到所需的形状和尺寸。

在模具加工中,车削常用于加工轴类零件、外螺纹等。

车削可以分为粗车、精车、半精车和车磨四种,根据需要选择不同的车削方式进行加工。

2. 铣削铣削是利用铣床切除工件上的材料,从而获得所需形状和尺寸的加工方法。

模具加工中常用的铣削包括平面铣削、立铣、端铣、曲线铣和曲面铣等。

铣削可以加工各种平面、曲线和曲面的工件,具有加工速度快、精度高等优点。

3. 磨削磨削是利用磨削机对工件进行磨削加工的方法,磨削可以使工件表面获得很高的精度和表面质量。

在模具加工中,常用的磨削方法包括平面磨削、外圆磨削和内圆磨削等。

磨削可以对工件进行精密加工,获得高精度和表面质量的工件。

4. 电火花加工电火花加工是利用电火花机床进行金属材料的精密加工,通过电火花的放电蚀削去金属材料,从而获得所需的形状和尺寸的加工方法。

模具加工中常用的电火花加工包括线切割和孔加工两种。

电火花加工可以加工各种形状和尺寸的工件,具有高精度和表面质量好的特点。

5. 立铣立铣是指在立式铣床上进行铣削加工的方法,其刀具的旋转轴线与工件表面垂直。

立铣适用于加工各种平面、斜面、凹凸面的工件,在模具加工中常用于对工件表面进行平整加工。

6. 镗削镗削是利用镗床对工件进行加工的方法,镗床上的刀具沿着工件的加工轴线方向旋转并移动,使工件获得所需的形状和尺寸。

在模具加工中,镗削常用于加工各种孔类工件,如模具的定位孔、导向孔等。

7. 滚压滚压是一种用滚轮对金属工件进行塑性加工的方法,通过滚轮对工件表面施加一定的压力,使工件表面发生塑性变形,获得所需的形状和尺寸。

单晶硅的电解电火花铣削加工工艺研究

单晶硅的电解电火花铣削加工工艺研究吕传伟;谷安;李明义;吴俊杰【摘要】A machining method of silicon which is one of the semiconductors in electrochemical discharge milling is proposed. The experiment on machining monocrystalline silicon wafer in electrochemical discharge milling is conducted. The process experiments with different electrical parameters and milling track overlap ratio have been conducted. The effect of two parameters on the surface quality of silicon machined by electrochemical discharge milling is analyzed, The results show that the surface quality decreases with the increase of pulse energy and increases with the increase of the tool path overlap ratio.%提出了一种电解电火花铣削加工半导体硅材料的方法,对单晶硅片进行电解电火花铣削加工实验。

在不同电参数和不同铣削轨迹重叠率的条件下进行加工实验,分析二者对电解电火花铣削硅材料表面质量的影响。

实验结果表明:脉冲能量越高,表面质量越差;工具电极运动轨迹重叠率越高,表面质量越好。

【期刊名称】《电加工与模具》【年(卷),期】2013(000)005【总页数】3页(P27-29)【关键词】电解电火花加工;铣削加工;单晶硅;工具轨迹重叠率;脉冲能量【作者】吕传伟;谷安;李明义;吴俊杰【作者单位】南京航空航天大学机电学院,江苏南京210016;南京航空航天大学机电学院,江苏南京210016;南京航空航天大学机电学院,江苏南京210016;南京航空航天大学机电学院,江苏南京210016【正文语种】中文【中图分类】TG661近年来,硅、锗等半导体材料被广泛用于航空航天、国防和电子等领域。

基于混粉加工的电火花成型铣削

( uy n stt o c n ea dT cn l yH a , uyn e a 7 3 hn ) L oa gI tue f i c n eh oo eN n L oa gH nn4 2 ,C ia ni Se g 1 0

Absr c t a t:By a ay i g t e p o e s h r ce si sa d a p iai n a e so e tia s h r e M a h nng n l zn h r c s ,c a a t r t n p l to r a fElc rc l i c c Dic a g c i i

回转半 径 即轴 线 确定 要根 据 工 件水 平 投 影 的最

小 圆角 半径 设计 , 保 证不会 过 切 。 和 y两 个 坐标 应

导 电微 粉对 放 电通 道 的分 割 效 应 , 同样 电规 准 条 件

件在水 平 面内 和 y两 个坐标 方 向作轨迹 合成 运动 。 回转 电极母 线 根 据 所 加 工 的 工 件 侧 壁 轮 廓 设 计 , 尺

寸为工 件轮 廓缩放 放 电间 隙 s如 图 1 示 。 , 所

下 , 工 件 表 面 的 脉 冲 能量 减 小 , 使 工件 材 料 熔 化 、 气 化 的量 减小 , 所形 成 的放 电 凹坑 也 减 小 , 因此 在 精 加

杆 状 电极 展 成 加 工 更 具 优 势 ; 使 用 仿 粉 加 工对 表 面质 量 ,

的提高 效果 更 明显 。

图 1 电 火 花 成 型 铣 削 电 极

混 粉加工 是 近 年来 出现 的 电火 花 加 工 工 艺 , 与

普 通 电火花加 工最 大 的 区别 是 在工 作 液 中均 匀 的 加

先进的电火花加工工艺技术

先进的电火花加工工艺技术电火花加工是一个有利的手段模具。

然而,由于共同的模具电火花放电表面标志,和其他不利因素,变质层,因此,不能死的产品质量要求。

因此一般来说,在电火花加工,而且模具抛光工艺去除表面标志和变质层放电。

在大多数情况下,机械抛光的手既费时费力,而且容易产生凹坑的抛光表面。

因此,混粉电火花加工技术的大镜子的需要发展生产。

镜面电火花加工技术的需要,发展生产。

镜面电火花加工不能大于Rmax0.8的表面粗糙度。

这可以消除表面抛光工艺,以改善质量的模具,而且还降低了处理成本的模具。

混粉加工大面积镜面,而不是仅仅减少排放的能源或形状的电极,以提高精度是可以实现的。

由于整理需要使用微放电能量,所以它必须减少电火花差距,当一个更大的范围,工件和电极之间将形成较大的寄生电容,从而增加放电能量,很容易把重点放在放电的现象,导致穷人的表面,从而实现大面积的镜面更难以处理。

为了实现大面积的镜面加工,电火花加工工作液中加入一定比例的导电粉末(如硅,钛,钨或铬),以增加放电间隙,减少寄生电容之间的极和电流密度,从而使排放点扩散,减少排放浓度的生产。

还混合不同的粉末,而且由不同的表面质量。

电火花铣削技术。

虽然镜面火花加工在加工硬脆材料的独特优势,但由于电火花加工技术的时刻,它一直致力于改善高速电火花加工。

电火花铣削进行了近年来开发的高速电火花的一种有效手段处理。

电火花加工铣床驱动高速旋转的主轴旋转或管状电极棒,同时使用多连杆轴电火花加工。

由于这种方法的电极电火花加工类似的情形,所谓的电火花加工。

电火花铣削加工电极制造简单,易于更换电极和电极损耗补偿等容易。

电火花铣削加工,以改善存在的传统的处理速度,电极磨损和表面质量之间的矛盾,并大大简化了控制放电过程,从而进一步减少处理费用,因此,电火花加工激烈的市场竞争中的一个好位置。

微加工技术在现代制造技术发挥了极其重要的地位,当代最先进的技术是一种集中体现的结果,反映了发展现代制造技术的方向发展。

基于电火花铣削加工的电极设计及制备工艺

图 1 整体电极

2 . 2 组 合 电 极

图 2 组合电极

在 电火花铣削 型腔加工 中常 遇到需要在 同一 凹模 上加工出几个 相 同型孔 . 对于这样的凹模可 以用单个 电极分别加工各 孔 . 也可 以采 用组合 电极加工 , 即把多个电极组合 装夹在一起 。然后再进行整体铣 削, 一次完成 凹模各型孔 的电火花加工 如图2 所示的组合式电极 . 适 于一模 多腔 时采用 , 提高 了加工效率 , 简化了型腔间的定位工序 , 提高 了型腔 的位置精度

2 3 镶拼 电 极

( 2 ) 黄铜电极在 电火花加工过程中稳定性 较好 、 生产率高 、 与纯 铜 电极相 比价格较低 、 机械加工性能较好 , 但其机械磨削性能差 . 由于含 有较 多杂质 , 电极 的损耗较大 , 精度不高。因此 . 在 电火花铣削加工 中 黄铜电极一般用在对加工表面粗糙度 较低 。 尺寸 、 形 状精度要求较 高 及形状较复杂的小孔或型腔 的粗加工中 ( 3 ) 石墨电极易于机械加工 , 稳定 性好 , 电加工性 能好 , 电极损 耗

【 摘 要】 电 火花铣 削加 工中电极 的设计和制备是关键技 术 , 对加 工精度及表 面粗糙度有着直接影响。本文从 电极材料 、 结构形 式、 尺 寸确

定、 制作 工艺等 4个方面举例 分析探讨 了电火花铣 削加工用电极的一般设计 方法以及制备工 艺。

【 关键词 e n c e& Te c h n o l o g y Vi s i o n

科技・ 探索・ 争鸣

科 技 视 界

项目 翱

基于电火花铣削加工的电极设计及制备工艺

高利平 张 颖 ( 南通 农业 职业 技术 学院 机 电工 程 系 , 江苏 南通 2 2 6 0 0 7 )

cnc包含哪些机加工方式

CNC包含哪些机加工方式在现代工业制造中,计算机数控(Computer Numerical Control,简称CNC)已经成为一种非常重要的机加工技术。

利用CNC技术,可以实现高精度、高效率的机械加工过程。

在CNC加工中,有许多不同的机加工方式,本文将介绍一些常见的CNC机加工方式。

铣削(Milling)铣削是CNC机加工中常见的一种方式。

铣削过程中,工件固定在工作台上,铣刀通过旋转切割工件来实现加工。

CNC铣床能够在不同的轴向移动,使得铣刀能够沿着不同方向进行切削,从而实现复杂的形状和轮廓加工。

铣削广泛应用于制造零件、模具以及工业设备等领域。

钻削(Drilling)钻削是CNC机加工中常见的一种方式。

在钻削过程中,工件固定在工作台上,钻头通过旋转切削工件来实现加工。

CNC钻床能够控制钻头在不同轴向移动,从而实现精确的孔加工。

钻削广泛应用于制造机械零件、金属结构以及电子元件等领域。

镗削(Boring)镗削是CNC机加工中常见的一种方式。

镗削是通过旋转工具,切削工件内部表面的一种加工方式。

镗削过程中,工件固定在工作台上,镗削工具通过CNC机床控制移动,可以实现精确的孔加工和内孔表面的修整。

镗削广泛应用于汽车和航空发动机制造等高精度领域。

多轴加工(Multi-axis Machining)多轴加工是CNC机加工中一种高级的加工方式。

多轴加工通过同时控制多个轴向运动,能够实现更加复杂的零件加工。

在传统的三轴加工中,CNC机床具有X、Y和Z方向的运动控制。

而在多轴加工中,机床可以具有额外的旋转和倾斜轴,从而能够实现更多维度的运动控制,提高加工精度和效率。

多轴加工被广泛应用于航空航天、汽车和医疗设备等领域。

车削(Turning)车削是CNC机加工中常见的一种方式。

车削过程中,工件被夹在主轴上,刀具通过旋转切削工件来实现加工。

CNC车床通过控制主轴和刀架的移动,能够实现对工件外径和内径进行精确加工。

车削广泛应用于制造轴类零件、螺纹和表面修整等领域。

气体介质中电火花铣削加工工艺实验研究

Ex e i e t lS u y o y ED・ il g p rm n a t d n Dr M ln i

U i ig Z L — n , HAO W a —h n DIS ic u , HIG a —i q n s e g, h—h n C u n xn

( col f ehncl n l tcl nier g a i Ist eo eho g , abn100 , hn ) Sho o cai dEe r a E g e n ,H r n ntu f cnl y H i 50 1 C ia M aa c i ni b it T o r A src: nodro nw t ah ig e om cs f l tc i h r ci n ii a dy btat I e o e c i n r r a e e r a d cag mahn gmln i gs( r r tk hm n pf n oec l s i e i lgn E — iig ,x r e t eer e ne c cld cag ah igm ln E — ln )i a e D M ln ) epi na r a hso l t a i h em ci n ii l e m l s c er s r i n l g( D Miig n i w r l r e

ee t d e lc mp n ain i r D— l n . 一 a lsw i c ie y rt r i g c ne e c on s lcr e w a' o e s t d E Mi ig 3 D s mp e e' ma h n d b eu n n o frn e p i t , o o n y l e o e o h c s as h r , h s i ee n ,o ae n ac ln c vt , eo e f h c sa t p — n f ih i p e w o e da tri 2 I l lc td i ou m a i t t ro ih i r e w e m s n yh h w a

电火花加工的分类

2)存在电极损耗和二次放电 电极损耗多 集中在尖角或底面,最近的机床产品已能 将电极相对损耗比降至0.1%,甚至更小; 电蚀产物在排除过程中与工具电极距离太 小时会引起二次放电,形成加工斜度,影 响成型精度。二次放电甚至会使得加工无 法继续。

第15页,共17页。

3)最小角部半径有限制 一般电火花加工 能得到的最小角部半径等于加工间隙(通 常为0.02~0.3mm),若电极有损耗或采用 平动、摇动加工则角部半径还要增大。

有相同的截面或形 模、各种异形孔及微孔等 花穿孔成形

状

机床

电火 1.工具电极为沿 1.切割各种冲模和具有 约占电火花

花线 着其轴线方向移动 直纹面的零件

机床总数的

切割 着的线状电极

2.下料、截割和窄缝加 60%,典型机

2 加工 2.工具与工件在 工

床有DK7725、

两水平方向同时有 3.直接加工出零件

50N、60N

第4页,共17页。

名称:数控屏显成型机床

型号:D7132D、40D、 50D、63D

第5页,共17页。

ห้องสมุดไป่ตู้

名称:机电一体电火 花成型机床

型号:D7125ND、32ND

第6页,共17页。

名称:电火花高速穿孔机

第7页,共17页。

第8页,共17页。

二、影响金属蚀除率的主要因素

1.极性效应的影响

速小 管内冲入高压水基 100以上

2%,典型机

5 孔加 工作液

2.线切割预穿丝孔

床有D7003A

工

2.细管电极旋转 3.深径比很大的小孔, 电火花高速

如喷嘴等

小孔加工机

床

电火 花铣 6 削加 工

冲压模具文献综述

文献综述1 引言冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。

冲压件的质量、生产效率以及生产成本等,与模具设计和制造有直接关系。

模具设计与制造技术水平的高低,是衡量一个国家产品制造水平高低的重要标志之一,在很大程度上决定着产品的质量、效益和新产品的开发能力。

2005 年—2008 年,我国冲压模具产品均出口较大幅度的增长。

2009 年在全球高压锅炉管市场总需求量下降的情况下,国际采购商通过国内某网站采购冲压模具的数量仍逆势上扬。

我国冲压模具的国际竞争力正在不断提升。

根据我国海关统计资料显示,2005 年—2008 年,我国冲压模具产品均出口较大幅度的增长。

2008 年,即使遭受全球金融危机,我们冲压模具出口金额达4.11 亿美元,比2007 年的3.26 亿美元增长了26 。

另外,2009 年在全球高压锅炉管市场总需求量下降的情况下,国际采购商通过国内某网站采购冲压模具的数量仍逆势上扬。

从全年采购情况来看,总体趋于上涨的趋势。

其中,2009 年下半年回暖明显,国际采购商借此网站采购频次约616 频次,比上半年的288 频次增长了114%。

虽然近年来我国模具行业发展迅速,但是离国内的需要和国际水平还有很大的差距。

差距较大主要表现在:(1 )标准化程度低。

(2)模具制造精度低、周期长。

解决这些问题主要体现在模具设计上,故改善模具设计的水平成为拉近差距的关键性问题。

若要很好的设计出一副冲压模具,就必须去了解冲压模具的历史、现状以及发展趋势。

2 主体2.1 冲压模具的发展历史我国考古发现,早在2000 多年前,我国已有冲压模具被用于制造铜器,证明了中国古代冲压成型和冲压模具方面的成就就在世界领先。

1953 年,长春第一汽车制造厂在中国首次建立了冲模车间,该厂于1958 年开始制造汽车覆盖件模具。

我国于20 世纪60 年代开始生产精冲模具。

在走过了温长的发展道路之后,目前我国已形成了300 多亿元(未包括港、澳、台的统计数字,下同)各类冲压模具的生产能力。

机加工方式及原理之钻孔,螺纹孔,铣削,磨床,线割,电火花加工

(二)磨床的種類

A.外圆磨床:外圆磨床是使用的最广泛的,能加工各 种圆柱形和圆锥形外表面及轴肩端面的磨床。万能 外圆磨床还带有内圆磨削附件,可磨削内孔和锥度 较大的内、外锥面。不过外圆磨床的自动化程度较 低,只适用于中小批单件生产和修配工作。

B.内圆磨床 :内圆磨床的砂轮主轴转速很高, 可磨削圆柱、圆锥形内孔表面。普通内圆磨床

B.慢走絲線割機

用铜丝做电极,銅絲規格0.02~0.3mm之間,一 次性使用铜丝,所以加工精度很高。铜丝移动 速度很慢,铜丝的运动速度最低只有20mm/s。 这类机子价格高,通常在百萬人民幣以上,机 子结构复杂,加工精度最好可達0.001mm。慢 走絲線割加工時間長,價格昂貴。

(三) 、線切割原理

B.扁钻

扁钻的切削部分为铲形,结构简单,制造成本低, 切削液轻易导入孔中,但切削和排屑性能较差。 扁钻的结构有整体式和装配式两种。一般用于木 材精加工。

C.深孔钻

深孔钻通常是指加工孔深与孔径之比大于6的孔 的刀具。

C.扩孔钻

扩孔钻有3~4个刀齿,其刚性比麻花钻好,用于 扩大已有的孔并提高加工精度和光洁度。

B.管螺纹按照螺牙种类可分为: 英制55°螺纹和美制60°螺纹

C.攻牙丝锥按照加工方式可分为: 有屑攻牙(切削)和無屑攻牙(挤压)

三、銑削加工

(一).銑削加工作用

加工平面、台阶、 沟槽、成形表面和切断 工件等。

立式銑床

臥式銑床

(二).銑刀的種類

A.按銑刀的結構可分為: ①整体式 ②整体焊齿式 ③镶齿式 ④可转位式

割刀具和工件靠近的全长上均匀放电,高能 量密度电火花放电瞬间温度可以达到7000℃ 或更高,高温使被切削金属瞬间汽化,生成

金属氧化物,熔融于切削液中,被移动中的 切割刀具带出加工区域。

edm电火花加工详细流程【新手必看】

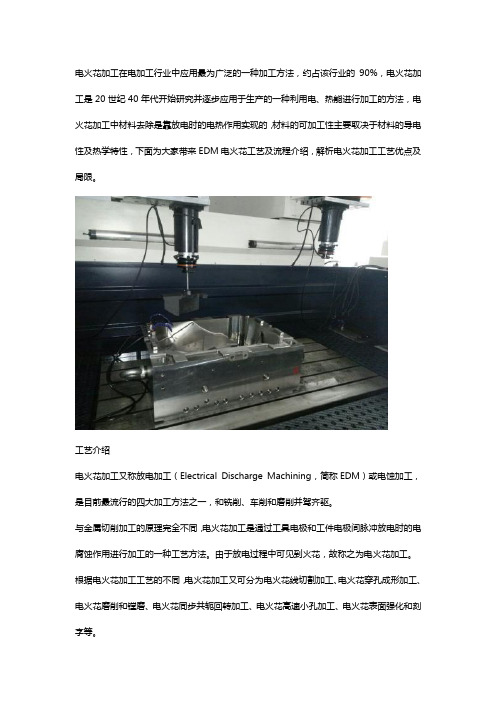

电火花加工在电加工行业中应用最为广泛的一种加工方法,约占该行业的90%,电火花加工是20世纪40年代开始研究并逐步应用于生产的一种利用电、热能进行加工的方法,电火花加工中材料去除是靠放电时的电热作用实现的,材料的可加工性主要取决于材料的导电性及热学特性,下面为大家带来EDM电火花工艺及流程介绍,解析电火花加工工艺优点及局限。

工艺介绍电火花加工又称放电加工(Electrical Discharge Machining,简称EDM)或电蚀加工,是目前最流行的四大加工方法之一,和铣削、车削和磨削并驾齐驱。

与金属切削加工的原理完全不同,电火花加工是通过工具电极和工件电极间脉冲放电时的电腐蚀作用进行加工的一种工艺方法。

由于放电过程中可见到火花,故称之为电火花加工。

根据电火花加工工艺的不同,电火花加工又可分为电火花线切割加工、电火花穿孔成形加工、电火花磨削和镗磨、电火花同步共轭回转加工、电火花高速小孔加工、电火花表面强化和刻字等。

目前电火花加工技术已广泛用于加工各种高熔点、高强度、高韧性材料,如淬火钢、不锈钢、模具钢、硬质合金等,以及用于加工模具等具有复杂表面和特殊要求的零件。

电火花加工的分类电火花加工在电加工行业中应用最为广泛的一种加工方法,约占该行业的90%。

按工具电极和工件相对运动的方式不同,大致可分为电火花成型加工、线切割加工、电火花磨削加工、电火花同步共轭回转加工、电火花高速小孔加工、电火花表面强化与刻字加工等六大类。

其中线切割加工占了电火花加工的60%,电火花成型加工占了30%。

随着电加工工艺的蓬勃发展,线切割加工就成了先进工艺制作的标志电火花成型加工基本原理脉冲电源的一极接工具电极,另一极接工件电极,两极均浸入具有一定绝缘度的液体介质(常用煤油或矿物油或去离子水)中。

工具电极由自动进给调节装置控制,以保证工具与工件在正常加工时维持一很小的放电间隙(0。

01~0。

05mm)。

当脉冲电压加到两极之间,便将当时条件下极间最近点的液体介质击穿,形成放电通道。

喷雾电火花铣削加工及其机理的分析

设 计 ・ 究 研

喷 雾 电 火 花 铣 削 加 工 及 其 机 理 的 分 析

顾 琳 ,赵 万 生 ,张 志 华 ,康 小 明

(1海 交 通 大 学 机 馓 动 L程学 院 , 海 2 0 3 上 0 0 0)

摘 要 : 出一 种 用 高 压 雾 气 作 为 放 电 介 质 的 电 火 花 加 工 新 方 法 —— 啧 雾 电 火 花 铣 削 加 工 , 提 与

wi o v nin l t c n e t a EDM ,m i —et g E mi ig u e h t o fsmpy ly rds h re mi ig, h o s jti — D— ln ss te meh d o i l a e— i ag ln t n l c l

电 火花 加 工 具 有 不 受 工 件 材 料 强 度 、 度 等 机 硬 械性 能 的限制及 无 宏 观切 削 力 等 优 点 , 传统 的 电 但 火花 成形 加工 的工 具 电极 制 作 费 用 高且 损 耗 较 大 ,

火花 加 工 中 必 不 可 少 的 要 素 之 一 , 造 性 地 提 出 了 创 干 式 电 火 花 铣 削 加 工 的 方 法 - 3。 即 以 气 体 为 电 介 2 - J 质 取 代 煤 油 基 工 作 液 , 用 管 状 电 极 进 行 电 火 花 逐 使 层 扫 描 铣 削 加 工 。 他 们 在 研 究 中 发 现 : 适 当 的 条 在

M itJ ti ・ s・ e tng ED・ il nd Is M e h nim M li a t c a s ng

G u li n,Zh o W a h n a ns e g, Z ng Zhi u ha h a, Ka g Xio i g n am n

电火花加工

1.电火花加工发展电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,又称放电加工或电蚀加工,英文简称EDM。

1943年,苏联学者拉扎连科夫妇研究发明电火花加工,之后随着脉冲电源和控制系统的改进,而迅速发展起来。

最初使用的脉冲电源是简单的电阻-电容回路。

50年代初,改进为电阻-电感-电容等回路。

同时,还采用脉冲发电机之类的所谓长脉冲电源,使蚀除效率提高,工具电极相对损耗降低。

随后又出现了大功率电子管、闸流管等高频脉冲电源,使在同样表面粗糙度条件下的生产率得以提高。

60年代中期,出现了晶体管和可控硅脉冲电源,提高了能源利用效率和降低了工具电极损耗,并扩大了粗精加工的可调范围。

到70年代,出现了高低压复合脉冲、多回路脉冲、等幅脉冲和可调波形脉冲等电源,在加工表面粗糙度、加工精度和降低工具电极损耗等方面又有了新的进展。

在控制系统方面,从最初简单地保持放电间隙,控制工具电极的进退,逐步发展到利用微型计算机,对电参数和非电参数等各种因素进行适时控制。

进行电火花加工时,工具电极和工件分别接脉冲电源的两极,并浸入工作液中,或将工作液充入放电间隙。

通过间隙自动控制系统控制工具电极向工件进给,当两电极间的间隙达到一定距离时,两电极上施加的脉冲电压将工作液击穿,产生火花放电。

在放电的微细通道中瞬时集中大量的热能,温度可高达一万摄氏度以上,压力也有急剧变化,从而使这一点工作表面局部微量的金属材料立刻熔化、气化,并爆炸式地飞溅到工作液中,迅速冷凝,形成固体的金属微粒,被工作液带走。

这时在工件表面上便留下一个微小的凹坑痕迹,放电短暂停歇,两电极间工作液恢复绝缘状态。

紧接着,下一个脉冲电压又在两电极相对接近的另一点处击穿,产生火花放电,重复上述过程。

这样,虽然每个脉冲放电蚀除的金属量极少,但因每秒有成千上万次脉冲放电作用,就能蚀除较多的金属,具有一定的生产率。

在保持工具电极与工件之间恒定放电间隙的条件下,一边蚀除工件金属,一边使工具电极不断地向工件进给,最后便加工出与工具电极形状相对应的形状来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

l 电火花铁削(Electrical Discharge Milling )加工技术的提出

尽管电火花加工在加工脆硬材料方面具有得天独厚的优势,但自从电火花加工技术产生那一刻起,人们就一直致力于提高电火花加工速度。

电火花铣削加工就是近年来发展起来的进行电火花高速加工的一种有效手段。

电火花铣削加工机床高速旋转的主轴带动棒状或管状电极转动,同时采用多轴联动,进行电火花成形加工。

由于这种电火花加工方法的电极运动轨迹类似铣削加工,故称其为电火花铣削加工。

图9 一10 为传统的电火花加工与电火花铣削加工的比较。

电火花铣削加工具有电极制造简单、更换电极方便和电极损耗易补偿等优点。

电火花铣削加工改善了传统电火花加工存在的加工速度、电极损耗和表面质量之间的矛盾,并大大地简化了电火花工艺过程的控制,从而进一步降低了加工成本,使电火花加工技术在激烈的市场竞争中处于有利地位。

目前,国外一些有名的电火花加工设备生产厂家都在大力研究和开发电火花铣削加工技术,瑞士Charmilles 公司认为未来模具加工采用电火花铣削将占30 % ,其发展潜力是巨大的。

作为一种新颖的电火花成型加工技术,电火花铣削加工一旦在关键技术上获得突破,它将有可能逐渐取代传统电火花成型加工的地位,这种技术的拥有者在激烈的市场竟争中将占据明显的优势。

2 电火花铁削加工过程的电极损耗补偿技术

电火花铣削加工与传统铣削加工有着极为类似的运动方式,但二者又有很大区别。

除了加工机理不同外,电火花加工是一种非接触性加工,电极与工件之间存在放电间隙,而且在加工过程中电极存在较大的损耗。

电极损耗的补偿是电火花铣削加工的关键技术,它对加工精度有着直接影响。

虽然自20 世纪80 年代初开始,人们就对电火花铁削加工的相关技术进行了研究,但电极损耗的补偿技术一直没有得以较好的解决。

长期以来,电火花铣削加工只能作为传统电火花成型加工出现困难时采用的补充手段。

1 .电极损耗补偿量的测量方法

最便捷的检测电极损耗量方法是:加工前设置一个对刀参考点,记下参考点的坐标值,设为z 。

;加工过程中在必要的时候电极重新回到对刀点,读取此时坐标值,设为z 。

此时坐标值与原参考点坐标值之差(z ~z0)就是电极在此轴向(设为z 轴)的损耗量,也就是电极损耗的补偿值。

一种较为先进的测量方法叫光电图像法。

用此方法可在加工过程中检测出损耗后的电极形状,以便于实现二维甚至三维的电极损耗补偿。

在加工过程中的某特定时刻,将电极抬起使之进人光学测量区域,利用CCD 传感器(固态图像传感器)对电源损耗后的形状进行准确测量,然后计算各方向的补偿量。

如图9 一11 所示,电极长度方向上(图中y 方向)的补偿量即为此方向上的损耗量,半径方向上(图中x 方向)的补偿量可根据半径方向的损耗、(图中r= AB )、电极在各刀位的实际位置(未加补偿前的刀位)以及工件形状来计算。

自由曲面可以认为是由许多具有不同倾角的小斜面构成,也可以采用类似方法计算半径方向上的补偿量。

在加工过程中实时地检测电极损耗状况可获得准确可靠的结果,但也存在缺点。

由于为了检测电极损耗而中断了加工,而且采用了“检测一补偿”一对一的补偿方式,加工效率和加工精度难以兼顾。

检测频率过高,加工效率太低。

检测频率过低,则加工精度势必受影响。

特别是在工件形状较复杂时,如果在加工过程中大量加工点(刀位)需要补偿,这种方法几乎没有实用价值。

因此,它们仅适合于需要补偿以保证精度的加工控制点较少的场合,而且其补偿指令要在加工过程中才能产生。

2 .电极损耗量的计算

计算电极损耗量有两种途径:一种是在加工之前根据加工条件预测加工过程中电极损耗及其补偿量,在编程时即可将补偿指令加人数控代码中;另一种是在加工过程中根据加工状态计算电极损耗里,补偿指令要在加工过程中才能产生。

虽然电火花的放电加工机理很复杂,但是在加工过程中电极的损耗却具有很强的规律性。

因此,通过计算获得加工过程中电极损耗状态并加以在线补偿是可能的,这种方法可靠与否的关键在于能否准确地获得电极的损耗规律。

电极的损耗规律是非常复杂的,它受许多因素影响,与加工极性、加工时间、工作介质的种类、冲油方式、电极及工件材料、电极形状、电源类型以及电源的各项参数等都有密切关系。

因而要得到实用可靠的电极损耗规律,必须以大量而细致的工艺实验为基础。

这种方法的优势在于不必在加工过程中检测电极损耗,从而不仅提高了加工效率,而且节省了检测设备及其相应的软硬件成本。

加工前根据加工条件计算电极损耗量,无法考虑到加工过程中的随机因素对电极损耗的影响。

电极损耗也是由于火花材料的蚀除引起的,除了与加工条件有关外,与加工状态也有密切关系。

因此,把电极损耗规律建立在加工过程中有效放电时间的基础上,更能排除一些随机因素对电极损耗的影响。

3 .电极损耗的补偿策略

1 )减小电极损耗在保证加工指标不变的前提下,根据电火花加工的工艺规律,尽量减少电极损耗对电火花铣削加工具有很大意义。

如果电极损耗控制在很小范围内,只要能保证加工精度,可以不必进行补偿。

即使无法满足整个加工过程的精度要求,也可以大大地减少补偿次数,对提高加工精度有利.在这种情况下,中断加工次数较少,可以在加工过程中检测电极损耗并加以补偿的策略,以实现准确可靠的电极损耗补偿。

2 )电极的修整或更换由于电火花加工中电极各部分损耗是不均匀的,电极修整的目的是恢复加工前电极形状。

用某电极加工一段时间后,停止它与工件之间的加工,让它与另一标准电极进行放电加工,以修整损耗后的电极。

两次修整的时间间隔由损耗状态决定,因此必须对电极损耗状态有大致的预测。

在修整加工中,被修整的电极成为被加工的工件,因此必须适当地改变加工参数(甚至加工极性)。

对平头棒状电极,可用一平面电极对它进行修整,切断有损耗的部分。

对球头电极,可以采用凹球形标准电极进行反拷放电加工来实现其形状的修整。

在电极损耗严重的场合,可以更换电极。

因此电火花铣削机床上应备有标准的电极库并具有自动换刀功能。

3 )电极损耗的在线补偿由于在某些场合电极的损耗难以减小,而且电极的修整或更换不可能频繁进行,因而解决电极损耗问题的根本策略是电极损耗的在线补偿技术。

电极损耗的在线补偿是以正确获得电极损耗状态为前提的。

如果仅能获得单一方向上的电极损耗状态,那么就仅能在这一方向上进行电极损耗补偿,即仅能解决具有单一法线方向的型面在铣削加工中的电极损耗补偿问题,如没有锥度的孔、平面以及多平台型腔等二维半型面铣削加工的补偿。

要解决三维型面电火花铣8lJ 加工中的补偿问题,可从两方面人手:一是获得电极损耗后的形状,由于电火花铣削加工中电极高速旋转,使得棒状电极各母线的损耗比较一致,即旋转电极母线的损耗状态可以比较完整地反映了电极损耗状态;二是简化电极损耗形状,采取适当的电极及其加工方式,使得电极只在单方向存在损耗(或其他方向损耗很小可以不加考虑),从而简化了补偿,例如利用

电极底面放电加工,虽增加了走刀次数,但电极仅在轴向存在损耗,从而简化了电极损耗的补偿问题。

在某些应用场合,这些措施已经可以解决三维加工中电极损耗的补偿向题。

例如,在三维微细孔以及引线框模具、半导体模具、微细树脂模具等的加工中,采用微细电极的底面加工,可以认为电极只在轴向存在损耗,通过实时计算获得电极损耗t 并加以补偿。

总之,作为电火花铣削加工的关键技术,电极损耗的补偿技术也是电火花铣削加工研究中的难点,目前还没有一种比较通用而完善的方法。

在实际加工中,应该根据不同加工对象的特点,在综合考虑加工效率及加工精度的前提下,采用适当的补偿策略。

3 电火花铣削加工过程的CAD / CAM 技术

在传统的电火花加工中,由于是依靠复杂的成形电极形状来“复制”出工件的形状,电极的移动路径十分简单,主要是沿轴向的单向运动,最多再加上小范围的平动,因此CAD / CAM 技术似乎没有用武之地。

而对于电火花铣削加工来说,工件的形状是依靠简单电极(棒状或管状)沿一定的轨迹运动包络出来的,这一过程和数控铣削的性质相同,利用CAD / CAM 技术编制优良的电极运动轨迹程序是必不可少的。

与数控铣削程序的G 指令格式不一样,电火花铣削加工的指令必须反映电脉冲的参数,通常称为C 指令。

编制C 指令程序的好坏直接影响到加工效率、加工稳定性和加工精度,然而真正成熟的加工程序决不可忽略工艺问题,如前所述,电火花铣削的电极补偿技术尚不成熟,因此,到目前为止,对C 指令的编制和优化仍处于研究阶段。

作者:汽车模具 。