母线槽装配制作流程工艺

施工工艺-插接式母线槽安装施工工艺

插接式母线槽安装施工工艺1、施工工序设备开箱清点检查→支架制作→支架安装→母线槽安装→母线槽连接→试运行验收2、操作要点1)设备开箱清点检查应由安装单位、业主(监理)及供货单位共同进行,并作好记录。

母线槽分段标志清晰齐全,外观无损伤变形,绝缘电阻合格。

根据母线槽排列图和装箱单,检查母线槽、进线箱、插接开关箱及附件,其规格、数量、品种应符合设计要求。

如发现设备及附件不符合设计要求或质量要求,不可擅自安装。

2)支架制作如制造厂未供应配套的支架,或供应的支架不适合现场安装时,应根据设计和产品文件规定进行制作。

具体要求为:根据施工现场的结构类型,支架应用角钢、槽钢或圆钢制作,可采用“_”、“┏”、“U”、“#”型等4 种形式。

支架应用切割机下料,加工尺寸最大误差为5mm。

用台钻、手电钻钻孔、严禁用气割开孔,孔径不得超过螺栓直径2mm。

吊杆螺纹应采用套丝机加工,不得有断丝。

支架及吊架制作完毕,应除去焊渣,刷上防锈漆和面漆。

3)支架安装(1)母线槽的水平支架间距不应大于1m,竖井内每隔2m 设置一个支架,支架和吊架必须安装牢固。

(2)支架和吊架安装时必须拉线或吊锤,以保证成排支架或吊架的横平竖直,并按规定间距设置支架或吊架。

(3)母线槽垂直敷设支架,可采用支架,用膨胀螺栓固定在板墙上,支架的焊接处应清除焊渣,并刷上防锈漆和面漆,不得污染建筑物。

4)母线槽安装按照母线槽排列图,将各节母线槽、插接开关箱、进线箱运至各安装地点。

安装前应逐节摇测绝缘电阻,电阻值大于10MΩ才能安装组对。

按母线槽排列图,从起始端开始向前安装。

5)母线槽连接(1)本工程母线槽主要安装在强电井内,强电井内设动力配电箱,照明配电箱,双电源切换箱电缆桥架,动力母线、照明母线、插接箱、换接箱等,电井面积小,公用面积大,如何合理布置,便于安装、维护,操作方便,母线槽安装犹为重要。

(2)施工前,首先进行强电井,各种安装器具,1:10 的模拟大样合理布置图,布置时并排敷设的母线注意插接箱错开。

封闭式插接母线槽安装施工方案及工艺方法

封闭式插接母线槽安装施工方案及工艺方法一、前期准备工作1.确定母线槽的型号、规格和数量,并进行货物验收。

2.查看施工现场的平面布置图和剖面布置图,熟悉现场环境和条件。

3.制定施工计划,明确工期和安全措施,准备所需施工材料和工具。

二、施工准备工作1.清理施工现场,清除杂物,确保施工土地整洁。

2.根据现场布置图确定母线槽的走向和安装位置,并进行标线。

3.准备好所需的安装工具和设备:扳手、电动扭矩扳手、普通电钻、电锯、电焊机等。

三、安装施工步骤1.根据标线,在施工现场铺设好基础支撑架,确保其稳固可靠。

2.根据施工现场要求,将母线槽切割成所需的长度,并进行加工处理。

3.在所需安装位置上进行基础打孔并固定底座,注意孔洞的大小要适合母线槽的插入。

4.将母线槽按照预先确定的走向插接在底座上,确保插接紧密、牢固。

5.将母线槽连接器与电缆连接器进行对接,并进行焊接,确保连接牢固。

6.检查母线槽的精确度和平整度,对于出现不平整的部分,及时进行调整。

7.按照设计要求安装与之配套的支持架和各种附件。

8.安装过程中,要注意检查插接处的短路和接触电阻,并及时进行修复。

四、验收和交接1.检查母线槽安装的质量,包括插接的牢固性、接触电阻和绝缘性能等。

2.进行电缆和电源的连接,进行试验运行,确保母线槽的正常运行。

3.编制施工记录,确保施工过程的记录和资料的完善。

4.将施工现场交由相关部门验收,确保工程质量符合要求。

5.完成母线槽的安装工作后,对施工现场进行清理,恢复正常工作环境。

以上是一份关于封闭式插接母线槽安装施工方案及工艺方法的详细介绍。

在实际施工过程中,施工人员需要仔细遵循施工方案和工艺方法,确保施工质量和安全。

同时,还需要根据具体情况进行调整和改进,以适应不同的施工环境和要求。

母线槽生产工艺流程

母线槽生产工艺流程

《母线槽生产工艺流程》

母线槽是一种用于电气设备配电和传输电能的重要设备,其生产工艺流程对产品质量和生产效率具有重要影响。

下面将介绍母线槽的生产工艺流程。

1. 设计和规划:母线槽的生产工艺流程首先需要进行设计和规划,确定产品的尺寸、材质和结构等参数。

通过CAD软件进行设计,制定详细的生产工艺流程和生产计划。

2. 材料准备:母线槽的生产需要用到金属材料,如钢板、铝合金等。

在生产工艺流程中,需要将材料进行切割、钻孔和折弯等加工,以满足产品的尺寸和形状要求。

3. 焊接和组装:将切割好的金属材料进行焊接和组装,形成母线槽的主体结构。

在生产工艺流程中需要进行焊接接头的检测和处理,保证产品的焊接质量符合要求。

4. 表面处理:对已组装好的母线槽进行表面处理,包括除锈、喷涂和烤漆等工艺,以提高产品的耐腐蚀性能和美观度。

5. 检验和包装:在生产工艺流程的最后阶段,对母线槽进行质量检验,确保产品符合标准要求。

然后进行包装,标明产品的规格和批号等信息,以便于运输和使用。

通过以上生产工艺流程,我们可以看到母线槽的生产需要经过

多道工艺步骤,包括设计、加工、组装和表面处理等。

在生产过程中需要严格控制每一个环节,确保产品质量和生产效率。

只有这样,才能生产出符合要求的母线槽产品,满足市场需求。

母线槽施工方案及流程

母线槽施工方案及流程一、母线槽施工前的准备。

1.1材料与设备检查。

母线槽这玩意儿啊,那可是整个工程里的关键部分。

施工前,得像检查宝贝似的仔细查看母线槽的规格、型号是不是跟设计要求一致。

就好比我们买鞋得合脚一样,尺寸不对可不行。

还有那外观,不能有破损啊、变形啥的,不然就像一颗老鼠屎坏了一锅粥,会影响整个工程质量。

母线槽的各种配件也得齐全,缺胳膊少腿的肯定不行。

1.2施工场地准备。

场地准备也很重要呢。

施工现场要打扫得干干净净、利利索索的,不能乱七八糟。

要有足够的空间来存放母线槽及其配件,就像给它们安个舒适的小窝。

如果场地乱糟糟的,那干活的时候就像在乱麻里找线头,又麻烦又容易出错。

二、母线槽的安装流程。

2.1支架安装。

支架可是母线槽的“靠山”。

安装支架的时候,得确保它稳稳当当的,就像大树扎根一样牢固。

按照设计的间距来安装,不能随心所欲,间距过大或者过小都可能导致母线槽安装不稳固。

测量的时候可得精确点儿,差之毫厘,谬以千里啊。

2.2母线槽安装。

把母线槽往支架上安装的时候,要轻拿轻放,就像对待刚出生的小婴儿一样小心。

母线槽之间的连接要紧密,不能有缝隙,这就好比齿轮之间要紧密咬合,这样才能保证电力传输顺畅无阻。

连接螺栓要拧紧,松松垮垮的肯定不行,那就是敷衍了事的做法。

2.3接地连接。

接地可不能马虎啊,这关系到整个电气系统的安全。

就像给电气系统穿上一层保护铠甲一样,要把接地连接做得妥妥当当的。

接地线的规格得符合要求,连接点要可靠,不能有虚接的情况,不然就像纸糊的防线,一捅就破。

三、母线槽施工后的检查与调试。

3.1外观检查。

施工完了之后,先从外观入手检查。

看看母线槽表面有没有划痕啊、撞伤之类的。

如果有,那就是美中不足了,虽然可能不影响功能,但看着也不舒坦。

3.2绝缘测试。

绝缘测试那是重中之重啊。

就像给母线槽做个体检,看看它的绝缘性能好不好。

如果绝缘有问题,那就像一颗定时炸弹,随时可能引发电气事故。

要使用专业的测试设备,严格按照测试规程来操作,一点都不能含糊。

母线槽组装工艺流程

母线槽组装工艺流程英文回答:The assembly process of busbar trunking systemtypically involves several steps to ensure proper installation and functionality. Here is a general outline of the assembly process:1. Preparation: Before starting the assembly, gatherall the necessary materials and tools required for the process. This may include busbar sections, connectors, supports, insulation materials, screws, and other accessories.2. Inspection: Thoroughly inspect all the components to ensure they are free from any damage or defects. Check for any dents, cracks, or loose parts that may affect the performance of the busbar trunking system.3. Layout planning: Plan the layout of the busbartrunking system according to the specific requirements of the installation site. Consider factors such as load capacity, electrical connections, accessibility, and safety regulations.4. Mounting supports: Install the mounting supports on the walls or ceilings, ensuring they are securely fastened. The supports provide stability and ensure proper alignment of the busbar sections.5. Busbar section installation: Begin by installing the busbar sections one by one, connecting them with the appropriate connectors. Ensure the connectors are properly tightened to ensure a secure electrical connection.6. Insulation installation: Apply insulation materials, such as PVC or heat shrink sleeves, to the busbar sections to provide electrical insulation and protection against accidental contact. Follow the manufacturer's instructions for proper installation.7. Joint covers installation: Install joint covers atthe connection points between busbar sections to protect the joints from dust, moisture, and mechanical damage. Secure the joint covers using screws or other recommended fastening methods.8. Grounding: Ensure proper grounding of the busbar trunking system to prevent electrical hazards. Connect the grounding conductors to the designated grounding points according to local electrical codes and regulations.9. Final inspection: Once the assembly is complete, conduct a final inspection to verify the correct installation of all components. Check for any loose connections, improper insulation, or other issues that may affect the performance and safety of the busbar trunking system.中文回答:母线槽组装工艺流程通常涉及多个步骤,以确保正确安装和功能正常。

母线槽组装工艺流程

母线槽组装工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download Tip: This document has been carefully written by the editor. I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!母线槽组装工艺流程:①准备工作:确认母线槽型号、规格及所需配件,检查工具设备齐全,确保作业环境安全、整洁。

②外壳处理:对母线槽外壳进行清洁,去除表面灰尘、油污,确保装配质量。

③导体安装:根据设计图纸,将铜排或铝排等导体按照规定间距和方向嵌入母线槽内,使用紧固件固定,确保接触良好。

④绝缘处理:在导体与外壳间安装绝缘支撑或套管,避免电气短路,提高安全性。

⑤连接件装配:安装连接器、分支接头等附件,使用螺栓紧固,确保连接部位牢固稳定。

⑥接地处理:按照规范要求连接母线槽的接地系统,确保整个系统的电气连续性与安全性。

⑦封闭盖板:安装母线槽的上下盖板,密封槽体,使用锁扣或螺丝固定,保持外观整洁,防止灰尘、水汽侵入。

⑧标识检查:对已完成组装的母线槽进行标识检查,确保相序、极性等标记清晰准确。

⑨通电前检查:进行全面检查,包括导体接触、绝缘性能、紧固件安装情况等,确认无误。

⑩测试与调试:进行绝缘电阻测试、耐压试验等电气性能测试,确保母线槽满足使用要求,必要时进行调试优化。

母线槽生产工艺

母线槽生产工艺母线槽是一种用于电力输送和分配的重要设备,广泛应用于工业、商业和住宅建筑等领域。

在母线槽的生产工艺中,包括了多个环节,如材料选取、加工工艺、装配检验等,下面将详细介绍母线槽的生产工艺。

材料选取是母线槽生产的第一步。

母线槽通常由铝合金或铜材料制成,这些材料具有良好的导电性能和机械强度。

在材料选取时,需要根据母线槽的使用环境和功率需求进行合理选择,以确保母线槽的稳定性和可靠性。

接下来是加工工艺。

母线槽的加工工艺通常包括剪切、冲孔、折弯、焊接等环节。

首先,需要根据设计要求将铝合金或铜材料进行剪切,得到所需长度的母线槽。

然后,在母线槽上进行冲孔,以便于后续的导线引入和固定。

接着,对母线槽进行折弯,使其形成所需的形状和尺寸。

最后,对母线槽进行焊接,以确保连接的稳固和导电的畅通。

在母线槽的装配过程中,需要进行多个环节的检验。

首先是外观检验,对母线槽的表面进行检查,确保没有明显的划痕、凹陷等缺陷。

然后是尺寸检验,测量母线槽的长度、宽度、厚度等尺寸参数,与设计要求进行对比,确保符合要求。

接着是导电性能检验,使用专用测试仪器对母线槽的导电性能进行测试,以确保其导电的稳定性和可靠性。

最后是包装检验,对母线槽的包装进行检查,确保符合运输和储存的要求。

除了上述的生产工艺环节外,还需要注意以下几点。

首先,工艺流程应该科学合理,能够保证母线槽的质量和性能。

其次,生产设备应具备先进的技术和高效的生产能力,以提高生产效率和产品质量。

再次,工人应具备专业的技能和经验,能够熟练操作生产设备和完成各项加工工艺。

最后,生产过程中要严格执行质量控制和管理,确保每个环节都符合要求,以提供高质量的母线槽产品。

母线槽的生产工艺包括了材料选取、加工工艺、装配检验等多个环节。

通过合理的工艺流程、先进的设备和专业的工人,可以生产出高质量的母线槽产品,满足不同领域的电力输送和分配需求。

母线槽作为电力系统中重要的组成部分,对于保障电力安全和稳定运行起着关键的作用。

母线槽工艺流程

母线槽工艺流程母线槽工艺流程是电力系统中的重要环节,下面将介绍一下母线槽的工艺流程。

首先,母线槽工艺流程的第一步是设计。

设计师需要根据电力系统的要求和实际情况,确定母线槽的位置、长度、宽度和深度等参数。

设计师还需要考虑到安装和维护的便利性,所以需要合理安排母线槽的布置。

第二步是材料准备。

母线槽通常由钢材制成,因此需要先准备好钢材。

钢材可以根据需要进行切割和砂轮打磨,使其符合设计要求。

第三步是焊接。

焊接是将母线槽的各个部件连接在一起的过程。

首先,焊工需要将母线槽的基础部件焊接成型,然后再将其他部件焊接到基础部件上。

整个焊接过程需要注意焊接点的牢固性和焊接接头的质量。

第四步是抛光。

焊接完成后,母线槽的表面可能会有一些焊接痕迹和毛刺,所以需要进行抛光。

抛光可以使用砂轮等工具,将母线槽的表面光滑均匀。

第五步是表面处理。

为了保护母线槽的表面,可进行热镀锌或喷涂等处理。

热镀锌可以使母线槽具有良好的防腐性和耐候性,喷涂可以使母线槽具有美观的外观。

第六步是质量检验。

完成母线槽的制作后,需要进行质量检验。

质量检验可以包括对焊接接头的强度和焊缝的质量进行检测,以及对表面处理的效果进行检查。

只有通过质量检验的母线槽才能投入使用。

最后一步是安装和调试。

安装母线槽时,需要根据设计要求将母线槽固定在相应位置,并保证其与其他设备的连接良好。

安装完成后,还需要进行调试,以确保母线槽在运行时的正常工作。

以上就是母线槽工艺流程的主要步骤。

母线槽的制作需要专业知识和工艺技能,同时还需要严格执行相关的质量标准和安全规定,以确保母线槽的质量和安全性。

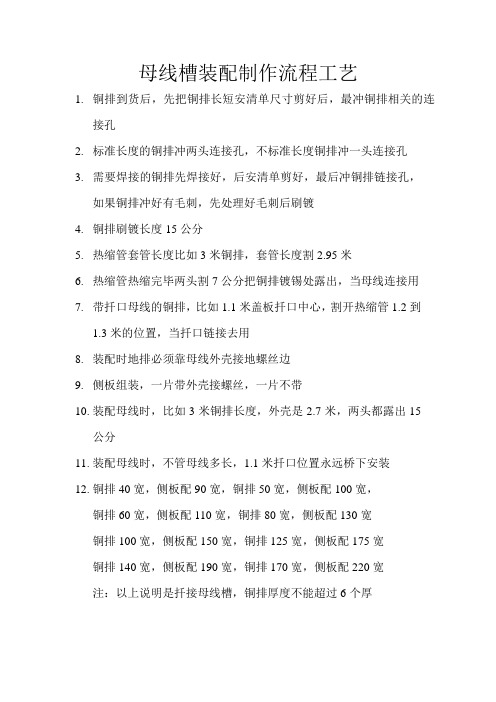

母线槽装配制作流程工艺

母线槽装配制作流程工艺

1.铜排到货后,先把铜排长短安清单尺寸剪好后,最冲铜排相关的连

接孔

2.标准长度的铜排冲两头连接孔,不标准长度铜排冲一头连接孔

3.需要焊接的铜排先焊接好,后安清单剪好,最后冲铜排链接孔,

如果铜排冲好有毛刺,先处理好毛刺后刷镀

4.铜排刷镀长度15公分

5.热缩管套管长度比如3米铜排,套管长度割2.95米

6.热缩管热缩完毕两头割7公分把铜排镀锡处露出,当母线连接用

7.带扦口母线的铜排,比如1.1米盖板扦口中心,割开热缩管1.2到

1.3米的位置,当扦口链接去用

8.装配时地排必须靠母线外壳接地螺丝边

9.侧板组装,一片带外壳接螺丝,一片不带

10.装配母线时,比如3米铜排长度,外壳是2.7米,两头都露出15

公分

11.装配母线时,不管母线多长,1.1米扦口位置永远桥下安装

12.铜排40宽,侧板配90宽,铜排50宽,侧板配100宽,

铜排60宽,侧板配110宽,铜排80宽,侧板配130宽

铜排100宽,侧板配150宽,铜排125宽,侧板配175宽

铜排140宽,侧板配190宽,铜排170宽,侧板配220宽

注:以上说明是扦接母线槽,铜排厚度不能超过6个厚。

母线槽生产工艺流程

母线槽生产工艺流程

母线槽是一种用于电力传输的金属管道,用于集中配电系统和变电站中的电缆和电线的引线。

其生产工艺流程包括以下步骤:

1. 材料准备:首先需要准备母线槽所需的金属材料,通常使用铝合金或镀锌钢板。

这些材料根据设计要求切割成适当的尺寸。

2. 成型:将切割好的金属板放入成型机中,通过滚轮对金属板进行滚压和弯曲,使其成型成母线槽的形状。

成型过程需要保证母线槽的尺寸准确和外观平整。

3. 焊接:将成型好的母线槽金属板焊接在一起,形成完整的母线槽。

这一步通常使用氩弧焊或电阻焊的方法进行,确保焊接牢固和密封性良好。

4. 表面处理:焊接完成后,需要对母线槽进行表面处理,以提高其耐腐蚀性和外观质量。

通常使用喷涂或电镀的方式对母线槽进行表面处理,使其具有光滑的表面和良好的防锈性能。

5. 装配:经过表面处理后的母线槽需要进行一些组装工作,包括连接和安装附件。

例如,安装电缆支架、配电盒、接地装置等。

6. 测试:成品的母线槽需要经过严格的测试,以确保其质量和性能满足设计要求。

常见的测试项目包括尺寸测量、厚度测量、强度测试等。

7. 包装和运输:测试合格的母线槽被包装起来,通常采用木箱或塑料膜包装,以防止在运输过程中的损坏。

然后,根据客户的需求和订单数量,通过陆运或海运将母线槽送达目的地。

以上是母线槽的生产工艺流程,通过严格的操作和质量控制,保证了母线槽的质量和性能,使其能够在电力传输和配电系统中发挥重要的作用。

母线槽生产工艺流程

母线槽生产工艺流程母线槽是电力工程中常见的一种线缆敷设辅助材料,用于将电力设备之间的电缆进行连接,起到传输电力和保护电缆的作用。

母线槽的生产工艺流程一般包括原材料选购、加工制作、表面处理、组装和质量检验等多个环节。

首先,在母线槽的生产过程中,需要选购合适的原材料。

母线槽一般由镀锌钢板或不锈钢板制作而成,这些板材要求质地均匀、无明显缺陷,并符合相关标准和规范。

接下来,选择合适的设备和工具对原材料进行加工制作。

首先将选购的板材进行切割,根据设计要求进行尺寸调整,如长度、宽度和厚度等。

然后,使用压力机或折弯机等设备对板材进行弯曲处理,使其成为符合设计形状的母线槽。

同时,还需要使用一些辅助工具,如切割机、焊接机等,进行板材的切割、焊接等加工工序。

在加工制作完毕后,需要对母线槽进行表面处理。

一般来说,母线槽的表面要求具有良好的防腐性能和美观性。

常用的表面处理方式包括热镀锌、热喷涂、悬浮涂漆等。

这些处理方式不仅可以增加母线槽的使用寿命,还可以提升其防腐性能和外观质量。

接下来,对加工好并经过表面处理的母线槽进行组装。

组装工序主要包括焊接、连接件安装、定位等。

焊接是母线槽组装的关键步骤,需要确保焊接质量良好,并符合相关标准要求。

连接件的安装则是将母线槽各个部分进行连接,使其成为一个整体。

最后,对组装好的母线槽进行质量检验。

质量检验主要包括外观检查、尺寸测量、焊缝质量检测等。

其中外观检查主要是检查表面处理的质量,尺寸测量主要是检查母线槽的尺寸是否符合设计要求,焊缝质量检测主要是检查焊接质量是否合格。

综上所述,母线槽的生产工艺流程主要包括原材料选购、加工制作、表面处理、组装和质量检验等多个环节。

通过以上工艺流程的顺序进行,可以保证母线槽的质量稳定和产品性能符合工程要求。

同时,合理的工艺流程也能提高生产效率,降低生产成本,达到经济效益的最大化。

母线槽生产工艺标准

母线槽生产工艺标准母线槽是电力工程中常见的电力线路输送工具,它具有系统电流密度大、传输效率高、安装方便等优势,因此在电力工程中得到广泛应用。

为了确保母线槽的质量和可靠性,制定和执行一套科学严谨的生产工艺标准是非常重要的。

下面将就母线槽生产工艺标准相关参考内容进行阐述。

1. 材料选择:母线槽通常采用优质的电工铝或电工铜作为导体材料,选材需要符合国家相关标准,材料应具备良好的导电性、机械强度和耐腐蚀性能。

2. 工艺流程:母线槽的生产工艺包括原料配料、铸造/挤压成型、模具制作、表面处理、装配等环节。

相关标准应明确每个环节的具体步骤和要求,并确保每一道工序的操作符合质量标准。

3. 模具制作:母线槽的外形尺寸较大,需要根据设计要求制作相应的模具。

标准应规定模具的材质、加工精度、制作工艺等,以确保模具的质量和精度能满足母线槽的生产需求。

4. 铸造/挤压成型:母线槽可通过铸造或挤压成型两种方式进行生产。

相关标准应规定铸造/挤压工艺的参数,如温度、压力、速度等,并指导操作人员进行操作,以保证母线槽的成型质量。

5. 表面处理:母线槽表面通常需要进行氧化处理或电镀处理,以提高导电性能和抗腐蚀性能。

标准应规定表面处理的方法、参数和工艺,以确保处理质量符合要求。

6. 装配:母线槽的安装需要与配电系统中的其他设备连接,因此装配工艺也非常重要。

标准应规定装配的顺序、方法和要求,以确保母线槽与其他设备连接紧密,安装稳固可靠。

7. 质量检验:母线槽的生产过程应有严格的质量检验流程,以检查产品的质量是否符合要求。

标准应规定检验的项目和方法,如外观检查、尺寸检测、导电测试等,以确保产品质量符合标准要求。

8. 产品包装:母线槽的包装应符合相关标准,以保证产品在运输过程中不受损坏。

标准应规定包装材料的选择和使用方法,并确保包装质量符合要求。

总之,母线槽的生产工艺标准应从原材料选择、工艺流程、模具制作、表面处理、装配、质量检验、产品包装等方面详细规定每个环节的要求和流程,以确保母线槽的质量和可靠性!。

母线槽的安装施工工艺

母线槽的安装施工工艺:

工艺流程:母线槽点件检查→支架制作安装→母线槽安装→试运行验收。

施工方法:在变压器、低压配电柜安装完毕,并经检验合格后,方可进行母线槽的安装。

安装前应对每段母线进行绝缘电阻测试,测量所得数据应符合规范的要求,并做好记录。

母线槽的悬挂吊杆的直径应与母线槽重量相适应,螺母应能调节,母线紧固螺栓应由厂家配套供应。

吊架的固定距离不得大于2.5m,水平架设高度距地不得小于2.2m。

母线槽支架的安装位置应正确,横平竖直,牢固。

母线槽的起始端头及终端头应装封闭罩。

各段母线槽外壳的连接必须是可拆卸的,外壳之间须装跨接地线,母线槽两端应可靠接地。

母线槽与设备的联接采用软联接。

母线槽安装完毕后,应对母线槽进行全面的清扫及整理,接头联接应紧密,相序应正确,外壳接地联接应紧密、无遗漏。

安装完毕后应对母线槽进行绝缘电阻测试,其绝缘电阻值应符合设计的要求。

如暂时不送电运行的,还要做好成品的保护措施。

母线槽生产工艺标准

母线槽生产工艺标准摘要:一、母线槽生产工艺概述二、母线槽生产工艺流程1.原材料选择与加工2.母线槽结构设计3.母线槽导体制造4.母线槽绝缘处理5.母线槽组装与检验6.母线槽成品包装与储存三、母线槽质量控制与检测四、母线槽安装与维护注意事项五、总结与展望正文:一、母线槽生产工艺概述母线槽作为一种重要的电气设备,其生产工艺至关重要。

母线槽主要用于电力传输和分配,具有高效、安全、可靠等特点。

本文将详细介绍母线槽的生产工艺,以期为业内人士提供参考。

二、母线槽生产工艺流程1.原材料选择与加工母线槽的生产首先需要选择合适的原材料。

常用的原材料有铜、铝等。

根据母线槽的使用环境和要求,选择合适的原材料进行加工,如切割、打磨等,为后续工艺做好准备。

2.母线槽结构设计在生产母线槽之前,需要对母线槽的结构进行设计。

主要包括母线槽的形状、尺寸、导体布局、绝缘材料等。

合理的结构设计可以提高母线槽的传输效率和使用寿命。

3.母线槽导体制造根据设计图纸,选用合适规格的导体材料,如铜排、铝排等,进行导体制造。

导体制造过程中需要注意导体的尺寸、形状、表面质量等,以确保导体符合要求。

4.母线槽绝缘处理母线槽的绝缘处理是生产过程中非常重要的一环。

常见的绝缘材料有酚醛树脂、环氧树脂等。

选用合适的绝缘材料,采用合适的绝缘工艺,对母线槽进行绝缘处理,以保证母线槽的安全可靠。

5.母线槽组装与检验完成绝缘处理后的母线槽进行组装。

将导体、绝缘层、外壳等部件组装在一起,形成完整的母线槽。

在组装过程中,要加强对各部件的连接质量、母线槽的整体结构等方面的检验,确保母线槽的质量。

6.母线槽成品包装与储存完成组装后的母线槽进行包装,包装材料应具有良好的防潮、防震等功能。

包装完成后,将母线槽储存在干燥、通风、避光的环境中,以保证母线槽的使用寿命。

三、母线槽质量控制与检测为确保母线槽的质量,生产过程中需要进行严格的质量控制。

主要包括原材料检验、生产过程检验、成品检验等。

母线施工程序(3篇)

第1篇一、施工准备1. 材料准备:根据设计要求,准备所需的母线、绝缘子、支架、螺栓、垫圈等材料,并检查材料质量是否符合要求。

2. 工具准备:准备电焊机、砂轮机、切割机、扳手、水平尺、钢卷尺、绝缘摇表等施工工具。

3. 人员准备:组织施工人员,进行技术交底和安全教育。

二、施工工艺流程1. 母线槽安装:(1)测量定位:根据设计图纸,确定母线槽安装位置,并做好标记。

(2)支架制作与安装:根据母线槽重量和长度,制作支架,并安装在相应位置。

(3)母线槽安装:将母线槽固定在支架上,确保母线槽水平度和垂直度。

(4)母线槽连接:根据设计要求,连接母线槽,并进行绝缘测试。

2. 封闭式母线安装:(1)支架制作与安装:根据封闭式母线重量和长度,制作支架,并安装在相应位置。

(2)封闭式母线安装:将封闭式母线固定在支架上,确保封闭式母线水平度和垂直度。

(3)连接器安装:根据设计要求,安装连接器,并进行绝缘测试。

3. 硬母线安装:(1)测量定位:根据设计图纸,确定硬母线安装位置,并做好标记。

(2)支架制作与安装:根据硬母线重量和长度,制作支架,并安装在相应位置。

(3)硬母线安装:将硬母线固定在支架上,确保硬母线水平度和垂直度。

(4)硬母线连接:根据设计要求,连接硬母线,并进行绝缘测试。

4. 封闭插接母线安装:(1)测量定位:根据设计图纸,确定封闭插接母线安装位置,并做好标记。

(2)支架制作与安装:根据封闭插接母线重量和长度,制作支架,并安装在相应位置。

(3)封闭插接母线安装:将封闭插接母线固定在支架上,确保封闭插接母线水平度和垂直度。

(4)插接连接:根据设计要求,进行插接连接,并进行绝缘测试。

三、施工质量控制1. 材料质量:确保所有材料符合设计要求,并具有合格证明。

2. 施工工艺:严格按照施工工艺流程进行施工,确保施工质量。

3. 安全生产:加强施工现场安全管理,确保施工人员安全。

4. 检验检测:施工过程中,进行定期检验检测,确保施工质量。

母线槽装配工艺()

母线槽装配工艺()母线槽装配工艺ZQ/GY-08-2010贵州中泉电气集团有限公司二零一零年六月贵州中泉电气集团有限公司母线槽装配工艺共4页第1页1依据和适用范围本工艺适用于母线槽的成品组装制作。

2设备及工具剪线钳、压线钳、尖嘴钳、扳手、电工刀、十字螺丝刀、铜排机、手电钻、风枪、拉铆枪、紧压设备等。

3母线槽装配前工艺3.1母线装配前仔细检查母线绝缘层有无破损,绝缘层包扎是否符合设计要求,与母线紧贴的外壳应无任何形式的毛刺。

3.2用风枪和抹布将母线外壳和母线导体清理干净,不得有任何形式的毛刺、金属颗粒和尘埃。

4母线槽装配4.1启动紧压设备,根据母槽的长度启动油缸数量。

4.2油缸升起高度平齐合理。

4.3 根据母线槽大小选择合适的下压块放置在油缸平台上,要求压块成一直线方便放置侧板。

4.4 侧板两端尽量放置有下压块。

4.5 放置好下侧板后,将已组装好的母排轻放在下侧板上,接头处的母排要求超出侧板端面95mm,母排左右平分在侧板上。

4.6 三相五线制的母线槽,放置母排时需注意N线要与PE线相邻,切记不能放反。

4.7 检查母排放置合理后,再放上侧板,上侧板应与下侧板前后左右对齐。

4.8 放好上侧板后,合理选择分配好上压块在上侧板槽内。

4.9 升起母线槽相对应的油缸,使母线槽母排与外壳先稍为压紧后,观察母排、外壳是否跑位,不合理则需要调整合理为止。

4.10选择合适的压力使母排与外壳侧板吻合自然紧密,压力均匀,母线不得有松动现象。

4.11带插脚的母线槽,应注意各插脚高度一致,相插脚的高度、距离符合图纸要求,带地线插脚的外壳的方向与母排插脚相配。

4.12 外包聚酯薄膜至少超出侧板15mm,不达到要求则需退回上一道工序返工。

编制校对标准化提出部门审定母线槽装配工艺共4页第2页4.13装配盖板时,要与侧板端头对齐,盖板103mm平分于上下侧板装配,绝不允许随意钻孔打拉铆钉。

4.14带4mm边的盖板需要磨40mm,以便装配连接侧板,磨平整去毛刺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

母线槽装配制作流程工艺

1.铜排到货后,先把铜排长短安清单尺寸剪好后,最冲铜排相关的连

接孔

2.标准长度的铜排冲两头连接孔,不标准长度铜排冲一头连接孔

3.需要焊接的铜排先焊接好,后安清单剪好,最后冲铜排链接孔,

如果铜排冲好有毛刺,先处理好毛刺后刷镀

4.铜排刷镀长度15公分

5.热缩管套管长度比如3米铜排,套管长度割2.95米

6.热缩管热缩完毕两头割7公分把铜排镀锡处露出,当母线连接用

7.带扦口母线的铜排,比如1.1米盖板扦口中心,割开热缩管1.2到

1.3米的位置,当扦口链接去用

8.装配时地排必须靠母线外壳接地螺丝边

9.侧板组装,一片带外壳接螺丝,一片不带

10.装配母线时,比如3米铜排长度,外壳是2.7米,两头都露出15

公分

11.装配母线时,不管母线多长,1.1米扦口位置永远桥下安装

12.铜排40宽,侧板配90宽,铜排50宽,侧板配100宽,

铜排60宽,侧板配110宽,铜排80宽,侧板配130宽

铜排100宽,侧板配150宽,铜排125宽,侧板配175宽

铜排140宽,侧板配190宽,铜排170宽,侧板配220宽

注:以上说明是扦接母线槽,铜排厚度不能超过6个厚。