柔性工装系统多点定位的自适应优化

柔性作业车间多目标动态调度

参考内容

引言

在制造业中,车间调度是一个关键问题,它影响着生产效率、生产成本和产品 质量。近年来,多目标柔性作业车间调度问题(MFOJSP)受到了广泛。 MFOJSP是指在作业车间中,同时考虑多个目标,如加工时间、成本、质量等, 并通过对这些目标的优化,实现车间调度的最优化。

模型建立

1、定义问题

2、鲁棒性要求:由于生产过程中的不确定性因素较多,算法需要具有一定的 鲁棒性,以应对各种异常情况。

3、优化目标多样性:多目标动态调度需要考虑多个不同的优化目标,例如生 产成本、交货期、设备利用率等。这需要算法具有处理多目标优化问题的能力。

4、求解难度:由于多目标动态调度的复杂性,求解难度较大,需要采用高效 的算法和优化技术。

三、现状与挑战

目前,针对柔性作业车间多目标动态调度问题,研究者们已经提出了一系列的 方法和算法。例如,遗传算法、粒子群优化算法、模拟退火算法等。这些算法 可以有效地解决单目标静态调度问题,但在多目标动态调度方面仍然存在一些 挑战。具体来说,以下几个方面的问题亟待解决:

1、实时性要求:多目标动态调度需要快速地响应生产过程中的变化,因此需 要算法具有实时性。

3、大数据分析与预测:利用大数据技术对生产数据进行挖掘和分析,以获得 更准确的生产预测和优化方案。

4、人机协同:将人类智慧和机器智能相结合,实现人机协同的调度系统。人 类智慧可以提供灵活性和创造性,而机器智能可以提供高效性和准确性。

5、绿色制造与可持续发展:在调度优化过程中考虑能源消耗、碳排放等因素, 以实现绿色制造和可持续发展。

一、柔性作业车间概述

柔性作业车间是一种灵活的生产组织形式,它可以根据市场需求的变化快速调 整生产计划,以满足客户的个性化需求。在柔性作业车间中,设备、人员和物 料等资源可以动态地配置和调整,以适应不同的生产任务。这种生产组织形式 的灵活性使得它在制造业中得到了广泛应用。

智能制造中柔性制造系统的设计与优化

智能制造中柔性制造系统的设计与优化一、引言随着科技的不断进步和信息技术的广泛应用,智能制造概念的兴起和推广,柔性制造系统作为一种高度自适应和灵活性强的生产系统模式,越来越受到制造业的重视和认可。

本文将详细探讨智能制造中柔性制造系统的设计与优化,从理论和实践的角度来分析其优势和应用。

二、柔性制造系统的概述柔性制造系统(Flexible Manufacturing System,FMS)是一种可以快速适应生产变化需求的自动化生产系统。

它利用计算机技术和先进的机电一体化技术,使得生产线能够快速调整和适应不同产品的制造要求。

柔性制造系统主要包括物料搬运系统、加工装备、控制系统和信息系统等组成部分,通过这些组成部分的协同工作,实现了对生产过程的灵活调度和管理。

三、柔性制造系统的设计与优化1. 柔性制造系统的设计原则柔性制造系统的设计需要考虑以下原则:(1)任务分配合理:根据产品的特点和生产要求,合理分配任务至多个加工单元,实现生产过程的灵活调度。

(2)模块化设计:采用模块化的设计思想,使得不同的任务可以独立进行,从而提高系统的可维护性和可扩展性。

(3)信息化管理:通过信息系统实现对生产过程的追踪和控制,提高生产计划的准确性和实时性。

(4)资源共享:多个加工单元之间应该能够共享资源,如设备、工具和人力资源等,提高资源利用效率。

2. 柔性制造系统的优化方法针对柔性制造系统的优化,可以从以下几个方面进行考虑:(1)生产调度优化:通过算法模型和计算机软件优化生产调度,实现生产过程的高效运行和资源的合理利用。

(2)制造过程优化:分析柔性制造系统的每个环节,对生产过程进行优化,例如优化物料搬运路径和加工工艺等。

(3)质量控制优化:通过引入自动化检测和控制技术,提高产品的质量稳定性和一致性。

(4)资源管理优化:综合考虑设备利用率、能源消耗和人力需求等因素,对资源进行合理分配和规划,提高生产效率和资源利用效率。

四、柔性制造系统在智能制造中的应用1. 自动化生产柔性制造系统利用先进的机电一体化技术,能够实现生产过程的自动化控制和管理。

柔性模具成形的6大关键技术,不是只能做飞机蒙皮零件

柔性模具成形的6大关键技术,不是只能做飞机蒙皮零件传统的金属板料加工方法主要用模具在压力机上进行冷冲压成形,具有生产效率高、适用于大批量生产的优点。

随着市场竞争日趋激烈,产品的更新速度日益加快,新产品成形模具的开发往往成本高、风险大、耗时长、柔性差。

因此,迫切需要一种能够降低新产品模具开发成本和风险并缩短研制周期的新技术。

柔性模具技术就是为适应这一趋势而发展起来的一种柔性生产技术。

柔性模具技术的基本思想是采用可变形的结构或材料去代替或部分代替传统的刚性模具用来加工制造不同形状的零件。

它可以显著降低零件的制造成本,缩短零件的制造周期,是一种越来越受到人们重视的快速制造技术。

本文在国内外研究成果的基础上,总结分析了柔性模具的关键技术和发展趋势。

柔性模具成形方法1.多点刚模成形方法多点柔性模具技术又称为可重构离散模具技术,它采用若干个规则排列的、高度可调的基本体,通过其端面形成多点可调的包络面,以代替传统刚性模具。

在1985到1991年,MIT和Cyril Bath公司及海军研究实验室设计制造了一种新型的可自动调整型面的拉伸成形离散模,使用时其表面覆一层弹性垫层以防止板料表面产生凹坑。

模具的结构形式和基本单元体的结构如图1所示。

波音、空客等公司都陆续购买、引进了多台蒙皮拉伸成形柔性离散模,进行蒙皮零件的拉伸成形。

国内北京航空制造工程研究所在现有柔性多点模具基础上,针对大型柔性多点模具,采用新型的调形驱动机构及伺服轴离合复用技术,实现与冲头驱动源分合,大大减少了驱动电机的数量,并开发出了具有价格竞争力的蒙皮拉伸成形多点模系统。

李明哲从90年代初期就开始进行离散模冲压技术的研究,开发了专用成形设备,取得了一系列的成果,在建筑结构件与装饰件、高速列车流线型车头覆盖件、船体外板及人脑颅骨修复体等产品的成形上发挥了重要作用。

图2(a)是利用片层式离散模进行的拉弯成形实验装置。

离散模应用拉弯成形时,由于型材拉弯零件截面复杂不同于板料拉形,因此需要模块化的结构。

工业机器人中的柔性夹具设计与优化

工业机器人中的柔性夹具设计与优化工业机器人作为现代制造业的重要装备,已经广泛应用于各个行业的生产线上。

在现代制造业中,柔性夹具作为一种重要的工具也得到了广泛的应用。

柔性夹具的设计与优化对于提高生产线效率,降低成本,提高产品质量都起到了至关重要的作用。

本文将针对工业机器人中的柔性夹具设计与优化进行探讨与分析。

首先,我们来了解什么是柔性夹具。

柔性夹具是一种可以根据工件形状和尺寸自动调整的夹具,其主要特点是具有良好的适应性和灵活性。

与传统的夹具相比,柔性夹具能够自适应各类工件形状,不需要频繁更换,提高了工作效率和生产线的稳定性。

在工业机器人中,柔性夹具的设计与优化需要考虑以下几个方面:首先,要考虑工件形状的适配性。

不同的工件形状需要设计相应的夹具结构来保持工件的稳定性和安全性。

柔性夹具设计时应该考虑工件的形状、尺寸以及表面特性等因素,调整夹具的形状和尺寸,确保夹具与工件之间的接触面积最大化,从而提高夹具的夹持力和稳定性。

其次,要考虑工件尺寸的适应性。

不同尺寸的工件需要设计不同尺寸的夹具来夹持。

柔性夹具应该具备自动调节夹持力的能力,可以根据工件尺寸的变化而自动调整夹持力大小,确保夹具与工件之间的紧密接触,从而提高夹持效果。

此外,夹具的材料选择也是关键。

夹具的材料应具备足够的强度和刚性,能够承受机器人的运动和重力负荷。

同时,夹具的材料还应具备较好的摩擦系数和抗磨损性能,从而提高夹持的稳定性和可靠性。

优化柔性夹具设计的关键在于提高其自适应性和智能化程度。

通过引入传感器和控制系统,可以实现对夹具尺寸、形状和夹持力的实时调整和监测。

例如,可以利用视觉传感器对工件形状进行扫描和分析,从而确定夹具的形状和尺寸。

同时,可以利用力传感器对夹具与工件之间的压力和接触状态进行监测,及时调整夹持力,避免工件变形或夹具滑脱。

另外,优化柔性夹具的设计还需要考虑生产线的整体效率和自动化程度。

柔性夹具与机器人之间的协同工作可以实现生产线的自动化和智能化。

智能制造中的柔性生产系统设计与优化研究

智能制造中的柔性生产系统设计与优化研究智能制造是当今制造业发展的重要方向,而柔性生产系统作为其中关键的组成部分,对于企业的生产效率和灵活性具有重要影响。

本文将对智能制造中柔性生产系统的设计与优化进行深入研究,探讨其在提高生产自动化程度、优化效率和降低成本方面的综合应用。

一、智能制造中柔性生产系统的设计原则柔性生产系统的设计是智能制造中重要的环节,它直接关系到制造业的生产效率和竞争力。

在设计柔性生产系统时,需要遵循以下原则:1. 模块化设计:将整个生产系统划分成若干个相对独立的模块,使得每个模块能够单独运作,并能够灵活组合。

这样可以提高生产系统的灵活性和适应性,便于对不同产品的生产进行调整。

2. 多功能性设计:每个模块应具备多种功能,能够适应不同产品的制造需求。

通过充分利用机器人、自动化设备和先进的控制系统,使得柔性生产系统能够自动完成多种工序,提高生产的效率和质量。

3. 信息化设计:在柔性生产系统中,信息的传输和处理是至关重要的。

通过建立先进的信息管理系统,实现对生产过程的实时监控和优化调整。

信息化设计还可以加强不同模块之间的协作和沟通,提高生产系统的整体效能。

二、智能制造中柔性生产系统的优化方法柔性生产系统的优化是智能制造中的重要任务之一。

通过合理的优化方法,可以进一步提高生产效率和降低成本。

1. 生产任务调度优化:在柔性生产系统中,生产任务的调度对于提高生产效率至关重要。

利用优化算法,根据不同的生产任务和生产设备状况,合理安排任务的执行顺序和时间,实现资源的最优利用,减少生产时间和能耗。

2. 设备配置优化:柔性生产系统中的设备配置需要根据具体的生产需求进行合理调整。

通过对设备的排布和组合进行优化,能够减少工序之间的传送时间和能耗,提高生产效率。

3. 控制系统优化:柔性生产系统的控制系统是实现生产自动化的关键。

通过优化控制算法和系统参数的选择,可以减少设备之间的冲突和干扰,提高生产系统的稳定性和可靠性。

机械装备中的自适应控制与优化技术

机械装备中的自适应控制与优化技术在现代工业生产中,机械装备在提高生产效率和质量方面发挥着重要作用。

为了满足不同的生产需求,机械装备需要具备自适应控制与优化技术。

本文将介绍机械装备中的自适应控制与优化技术的相关概念、应用和发展趋势。

一、自适应控制技术在机械装备中的应用自适应控制技术是指机械装备能够根据外部环境和内部变化自动调整自身状态和参数,以提高生产效率和质量。

在机械装备中,自适应控制技术主要应用于以下几个方面:1. 自适应参数估计:机械装备在运行过程中,往往会受到外部环境和内部因素的影响,导致参数发生变化。

通过自适应参数估计技术,可以自动调整装备的参数,以保持其工作状态的稳定性和准确性。

2. 自适应控制算法:机械装备的控制系统需要根据不同的工作条件和任务需求,自动调整控制算法,以确保装备的运行效果和稳定性。

自适应控制算法可以根据实时采集的数据和传感器信号,实时调整控制策略和参数,以适应不同的工作变化。

3. 自适应故障检测与诊断:机械装备在运行过程中可能会遭受故障和损坏,影响其正常工作和安全性。

通过自适应故障检测与诊断技术,可以实时监测机械装备的状态和传感器信号,判断是否发生故障,并对故障原因进行诊断和修复。

二、自适应控制技术的优化方法自适应控制技术的优化方法主要包括以下几个方面:1. 模型参数优化:通过分析机械装备的传感器信号和工作数据,建立合适的系统模型,并利用优化算法对模型参数进行优化,以提高系统的稳定性和响应性能。

2. 控制策略优化:根据机械装备的工作特点和任务需求,选择合适的控制策略,并利用优化算法调整控制参数,提高系统的控制精度和效率。

3. 故障诊断与修复优化:通过分析机械装备的故障数据和传感器信号,建立合适的故障诊断模型,并利用优化算法对故障诊断和修复过程进行优化,提高故障诊断的准确性和效率。

三、机械装备中自适应控制与优化技术的发展趋势随着科技的不断进步,机械装备中的自适应控制与优化技术也在不断发展。

薄壁件多点加工时定位点的优化选择

( 1 )

式 中: m、 / / , 为 u和 l , 方 向上 的型 值 点数 ; U 为 切 向 矢 量

矩阵 , =[

u u 1 ] ; V 为 切 向 矢 量 矩 阵 , =[ 口

的矩 阵表 达式 , 可 以得到 :

9 —3

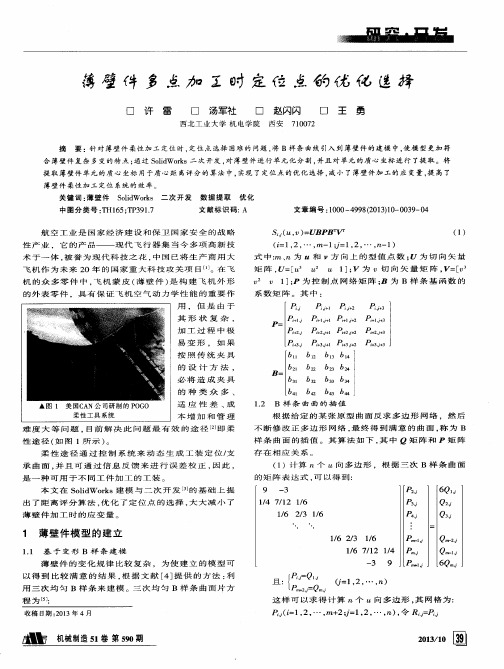

难 度 大 等 问题 , 目前 解 决 此 问 题 最 有 效 的 途 径 l 2 即 柔

性途 径 ( 如 图 l所 示 ) 。

柔 性 途 径 通 过 控 制 系统 来 动 态 生 成 工 装 定 - 5 2/  ̄ :

承曲面 , 并 且 可 通 过信 息 反 馈 来 进 行误 差 校 正 , 因此 , 是 一 种 可 用 于 不 同工 件 加 工 的 工 装 。 本 文在 S o l i d Wo r k s建 模 与 二 次 开 发 的 基 础 上 提

出 了距离 评分 算 法 , 优 化 了定 位 点 的 选 择 , 大 大 减 小 了 薄壁 件加 工 时 的应变 量 。

尸2 J P3 √ P4 J

●

6 Q1 J

Q2 J

1 , 4 7/ 1 2 1 / 6 1 / 6 2/ 3 l / 6

Q3 J Q Q—t

必 将 造 成 夹 具

b 3 1 b 3 2 b 3 3 6 3 4 I

b 4 l 6 4 2 6 4 3 6 “

的种 类 众 多 、

▲ 图 1 美 国C A N公 司研 f 『 P O G 0

柔性 工 具 系 统

适 应 性 差 、 成 本 增 加 和 管 理

机 的众 多 零 件 中 , 飞 机蒙 皮 ( 薄 壁件 ) 是 构 建 飞 机 外 形 的外 表 零 件 。具 有 保 证 飞 机 空 气 动 力 学 性 能 的 重 要 作

柔性制造系统的性能评价与改进

柔性制造系统的性能评价与改进柔性制造系统是一种适应市场需求快速变化、增强生产灵活性和效率的生产模式。

它通过优化生产流程、提高生产自动化水平和灵活性,以及改善产品质量和降低生产成本,使企业能够更好地应对竞争压力。

然而,随着市场需求的不断变化和技术进步的推动,柔性制造系统的性能评价和改进变得尤为重要。

一、性能评价指标对柔性制造系统的性能进行评价,需要确定一些关键指标来量化其灵活性、效率和质量等方面的表现。

以下是一些常见的性能评价指标:1.生产能力:柔性制造系统的主要目标是提高生产能力。

因此,评估生产能力的指标包括生产周期时间、生产效率和生产输出能力等。

2.灵活性:柔性制造系统的灵活性体现在对各种产品进行快速、高效的加工和生产的能力上。

可通过评估产品转换时间、产品生命周期和柔性资源的利用效率等指标来衡量。

3.质量控制:柔性制造系统应具备高品质产品的生产能力。

因此,质量控制指标包括产品质量合格率、生产过程中的不合格品率和质量管理的绩效等。

4.适应性:柔性制造系统需要能够适应不断变化的市场需求和技术推动。

评估适应性的指标包括产品开发周期、创新能力和对新技术或新产品的接受程度。

二、性能评价方法为了评价柔性制造系统的性能,可以采用以下方法:1.定性方法:通过专家评价或调查问卷等方法,定性地评估柔性制造系统在各个指标上的表现。

这种方法比较主观,但可以快速获得初步的评估结果。

2.定量方法:采用各种数据收集和分析方法,量化评估柔性制造系统在各个指标上的表现。

例如,可以通过收集生产数据、质量数据和设备运行数据等,使用统计分析方法来获得更准确的评价结果。

3.多指标综合评价:将多个评价指标综合考虑,建立评价模型来评估柔性制造系统的综合性能。

可以采用模糊综合评价法、层次分析法或主成分分析法等方法来进行综合评价。

三、性能改进措施基于性能评价结果,针对柔性制造系统的不足之处,可以采取一些改进措施来提高其性能。

以下是一些常见的改进措施:1.优化生产流程:通过优化生产流程,深入分析并找出瓶颈环节和低效操作,以提高生产效率和降低生产成本。

基于ABAQUS的多点柔性工装系统装夹优化研究

基于ABAQUS的多点柔性工装系统装夹优化研究于金;高彦梁【摘要】为解决多点柔性工装系统在薄壁件装夹过程中采用密集支撑占用较多资源和调配时间问题,运用有限元法研究了工件在自重和吸附装置吸附力作用下基本体单元的布局优化方法,总结出基本体单元的阵列布局越密集整体变形量越小,且在第7次优化(布局)之后变形波动幅度小于5%;对其中的最优布局(布局)研究了基本体单元间距对整体加工变形的影响,得出间距越大对加工变形控制越有利.研究结果为更有效的解决柔性工装系统基本体单元分布的优化问题和加工变形控制提供了依据.【期刊名称】《机械设计与制造》【年(卷),期】2016(000)011【总页数】4页(P202-204,208)【关键词】多点柔性工装系统;薄壁件;有限元;布局优化;基本体单元间距【作者】于金;高彦梁【作者单位】沈阳航空航天大学机电工程学院,辽宁沈阳110136;沈阳航空航天大学机电工程学院,辽宁沈阳110136【正文语种】中文【中图分类】TH16;TH165+2;TH164在飞机制造领域,传统的六点定位原理和相关的工艺手段很难满足高精密加工的大型薄壁件的需求。

目前,多所高校都对多点柔性工装系统进行了一定的研究,并取得了一定的进展和成果,文献[1]提出了适用于“先成形后加工”工艺的柔性工艺装备系统,对应用柔性工艺装备系统涉及到的关键技术进行了研究;文献[2]主要针对柔性夹具系统的需要,开展了对计算机控制柔性夹具软件系统技术的研究;文献[3]设计出了一种用于铝合金曲面薄壁件的柔性工装夹具,以提高加工精度及装夹效率;多点柔性工装系统的出现有效地解决了当前所面临的问题,这种夹具带有真空吸附装置,能够灵活的调整支撑/定位点的位置和数量,带有真空吸附装置的基本体单元数量越多,对薄壁零件加工变形的控制就越精确,薄壁件的加工质量也越好,然而设备的成本也就越高。

因此对基本体单元之间的间距和数量的控制成为研究的重点。

在以上研究的基础上,采用有限元的方法,重点针对薄壁零件在自重和吸附装置吸附力作用下总结出其对工件加工变形的影响规律,并找出控制基本体单元数量和装夹变形的方法,减少资源占用量和调配时间。

基于多点技术的柔性支撑定位方法研究

术相 关 的一些 工作 , 但 主要 针对 的是 大部 件对 接 和 总装 配 _ 3 ] , 而 针 对 部 件 级 或 小 部 件 的数 字 化 装 配, 尤其是 柔 性装 配 中的支 撑定 位技 术还 没有 全 面

成形 。 在压 成形 等板 料零 件成 形 加工 中发 展成 为 多

点成形 技 术 , 这在板 料成 形 中 的应用 日益 广泛 并渐

中的难点 在于 多点支 撑 和过定 位 问题 。 由于 飞机对 外 形 要 求 高 , 蒙 皮/ 壁 板 类 零 件 又 直接形 成 飞 机 外 形 , 所 以 其 内形 面与 骨 架 的 贴 合

字化装 配技 术 中 实施 的可行 性 。

关 键词 : 多点技 术 ; 柔 性定位 ; 运 动精度

中图分 类号 : V 2 6 2 . 4

文献 标 识码 : A

文章编 号 : 2 0 9 5— 5 0 9 X( 2 0 1 3 ) 0 5— 0 0 0 7—0 5

飞机不 同于一 般机 械产 品 , 飞 机部 件 的加 工成

的研 究 。基 于 国防基 础科研 项 目 , 本 文 针对某 飞 机 的襟 翼部 件 的结构 特点 和装 配要 求 , 通过 采用 多 点

批量 生产 , 若仍 采 用 传统 的支 撑 工 装 , 飞 机生 产 准

备周 期 、 工 装制 造成 本将 占研 制周期 及研 制成 本相

技术设 计 了一 套适 合 4种 襟 翼 产 品 的柔性 多点 支 撑定 位 系统 。

D O I : 1 0 . 3 9 6 9 / j . i s s n . 2 0 9 5—5 0 9 X . 2 0 1 3 . 0 5 . 0 0 2

用于飞机蒙皮成形的可重构多点柔性工装设计

用于飞机蒙皮成形的可重构多点柔性工装设计申望;薛贵军;邹方;张书生【摘要】针对飞机蒙皮等大型薄壁板类零件的外形复杂、曲率变化大、刚度低等特点,设计了可重构多点柔性工装,该柔性工装通过其精确定位和保形功能,可用于蒙皮镜像铣切、蒙皮零件的数控切边等,应用范围十分广泛.【期刊名称】《航空制造技术》【年(卷),期】2016(000)012【总页数】4页(P62-65)【关键词】柔性;可重构;点阵式;定位器【作者】申望;薛贵军;邹方;张书生【作者单位】中航工业北京航空制造工程研究所,北京100024;中航工业北京航空制造工程研究所,北京100024;中航工业北京航空制造工程研究所,北京100024;中航工业北京航空制造工程研究所,北京100024【正文语种】中文飞机蒙皮是机翼和机身的重要组成部分,直接构成飞机的整体气动外形,要求外形准确、流线光滑和表面无缺陷等,其具有品种多、外形复杂、批量小的特点。

因此,蒙皮零件的制造水平和产品质量直接影响着飞机的气动外形和使用寿命,已经成为衡量一个国家飞机制造能力的重要标志之一。

在传统的生产模式中,蒙皮的生产制造均采用固定实体模具,每块蒙皮在生产过程中均需要专用模具,而且这些固定实体模具尺寸规格大,制造周期长,存放占用场地大,利用率低,飞机外形设计一旦有微小改动,就要重新制作模具。

因此要耗费大量的工时,使整个零件的研制周期延长。

随着数字化制造技术的发展及其在航空企业中越来越广泛的应用,数字化制造技术为提高新一代飞机产品质量,缩短研制周期起到了不可估量的作用。

可重构柔性多点技术便是其中之一,它是利用计算机控制有限的按一定规则排列的可调整的基本体形成所需要的成形曲面,从而替代传统的实体模具实现钣金件生产制造的一种柔性加工技术,特别适合蒙皮零件大尺寸、小曲率的特点,为解决蒙皮制造的突出问题提供了有效途径,是欧美飞机制造业重点发展和应用的前沿技术。

图1为美国沃克公司加工蒙皮时应用的工装[1]。

浅析客车侧围蒙皮外观质量改进措施

浅析客车侧围蒙皮外观质量改进措施摘要:在高速发展的现代经济状态下,客车生产必须向着安全、美观、舒适性发展创新;客车侧蒙皮外观质量是客户主要关注的指标之一。

在实际生产中,通过对蒙皮结构优化、张拉设备的改进、侧围骨架精度的提高及焊接工艺改善等措施的实施,大幅提升侧围蒙皮的整体外观质量。

关键词:客车;侧围蒙皮;外观质量引言随着客车行业市场不断发展,保证产品质量是每个客车厂家在竞争中生存的重要途径之一。

对于提高整车质量而言,除了油耗、动力、客车造型及外观质量通常是客户关注重点;一辆客车动力和售后好与坏,客户需要一段时间去验证,但一辆客车外观可是一目了然;客车外表面蒙皮平整度是展示客车外观品质及造型重要平台,高质量的蒙皮可有效提高车身密封、降噪、车身强度等性能。

在这里,重点论述提高客车侧围蒙皮外观质量改进措施。

1客车侧围蒙皮结构、质量要求及现状问题侧围蒙皮结构:侧围蒙皮是由1.0~1.2mm镀锌板辊压机成型,通过焊接高温胶粘接、气体保护焊、电阻焊以对接或者搭接方式[2],将镀锌板和矩形方管骨架焊接在一起,共同承受车身载荷。

侧围蒙皮质量要求:1、X方向:2.5米靠尺检验不贴合间隙≤2mm,并变化均匀;2、组焊蒙皮后,蒙皮曲线部分弧度样板检验不贴合间隙≤1.5mm,并且变化均匀;3、蒙皮与骨架方管间间隙≤1mm并且填满焊接高温胶;整个侧围蒙皮不得有褶皱、鼓动、发响等现象[4]。

侧围蒙皮现状问题:蒙皮安装后,2.5米范围内最大不贴合间隙达3.5mm,远超出≤2mm的标准;每月售后反馈蒙皮松动现象频次、每月过程检验前三项问题数据、每月班组单台返工返修记录及涂装原子灰用量数据分析等,成品车侧围蒙皮平整度问题,严重影响车身外观颜值[2]。

2客车侧围蒙皮外观质量问题分析(1)侧围中蒙皮设计采用单折边结构,1.0~1.2mm蒙皮单折边下沿没有强度,CO2气体保护焊塞焊变形量大,多次验证做不到2.5米长不贴合度≤2mm的标准。

马鞍面件柔性夹钳多点拉形实验与数值模拟

马鞍面件柔性夹钳多点拉形实验与数值模拟彭赫力;刘纯国;李明哲【摘要】为了扩展柔性夹钳在板材多点拉形中的应用,对马鞍面件进行了柔性夹钳多点拉形实验.实验结果显示,工件被夹持边缘且呈曲线性,验证了柔性夹持技术的可行性.通过标记圆法测量了各标记圆拉形前后的厚度和长度方向的直径;对马鞍面件柔性夹钳多点拉形过程进行数值模拟,通过模拟结果发现离散夹钳实现了柔性夹持,并且成形件的应力、拉伸应变和厚度分布均匀.实验值和模拟值的对比结果表明,各标记圆长度的拉伸率分布趋势一致,最大偏差为0.21%,而且各标记圆厚度减薄率的分布趋势也基本一致,最大减薄量偏差为0.02 mm,从而验证了数值模拟的正确性和柔性夹钳拉形机的实用性.%Flexible clamp stretch forming experiment of saddle part was conducted to widen the applications of flexible clamp to multi-point stretch forming. The edge line of formed part gets curved, which verifies the feasibility of flexible clamping technology. The thickness and diameter along the length direction of marked circles are calculated. The multi-point stretch forming process of saddle part with flexible clamp is simulated, the numerical results show that the discrete clamp is able to realize the goal of flexible clamping, and the stress, stretching strain and thickness of saddle part are uniformly distributed. A comparison between the experimental and numerical results shows that the length stretching ratios of all marked circles trend to distribute similarly, the maximum deviation is 0. 21%) the thickness thinning ratios of all marked circles do so, and the maximum deviation of thickness thinning value is 0. 02 mm.【期刊名称】《西安交通大学学报》【年(卷),期】2012(046)005【总页数】5页(P109-113)【关键词】柔性夹钳;多点拉形;拉伸率;减薄率【作者】彭赫力;刘纯国;李明哲【作者单位】吉林大学无模成形技术中心 130025 长春;吉林大学无模成形技术中心 130025 长春;吉林大学无模成形技术中心 130025 长春【正文语种】中文【中图分类】TG306多点成形[1-2]是一种金属板材三维柔性成形技术,其基本思想是将传统的整体模具离散成一系列排列规则、高度可调的基本体,通过控制基本体高度来形成不同的三维曲面,实现快速、无模、数字化成形.多点拉形[3-6]是在多点成形基础上发展起来的一种新的板料成形技术,多点模具的使用显著减少了模具设计、制造、调试、修复等过程消耗的费用和时间,缩短了新产品的开发周期.随着工业水平的不断提高,对三维曲面件的需求越来越多,曲面形状越来越复杂,对成形质量和生产效率的要求也越来越高.现有拉形机在成形横向曲率较大的工件时不易贴模、出现起皱和拉裂、材料利用率低,而且控制系统复杂、设备价格昂贵[7-8],为了解决这些缺点,本文研制了多夹钳式柔性拉伸成形设备[9],实现了多个夹钳的柔性自协调运动,显著提高了成形质量和材料的利用率.本文利用已开发的柔性夹钳拉形机对马鞍面件进行了拉形实验,利用有限元分析软件对拉形过程进行了数值模拟,然后对比分析了模拟和实验结果.1 柔性夹钳拉形机本文针对双曲率工件成形难的问题开发了柔性夹钳拉形机,结构如图1所示.该拉形机主要由离散化的夹钳、万向节和液压缸组成,主要特点是:①传统的整体刚性夹钳被柔性离散夹钳代替,每个离散的独立夹钳通过万向节与一组液压缸连接,拉形过程中,夹钳可以根据模具的形面形状绕万向节自由转动,从而实现了加载和变形的互协调;②每组液压缸由水平缸、垂直缸和倾斜缸组成,这样可以更好地适应不同模具型面的成形,例如,当模具成形面纵向曲率较大时,主要由垂直缸和倾斜缸提供拉形力,当模具成形面纵向曲率较小时,则主要由水平缸和倾斜缸提供拉形力;③柔性夹钳拉形机成功利用了多缸液压系统的帕斯卡定理,以及材料的加工硬化特性和最小阻力定律,例如,当马鞍面件拉形开始时,板料的4个直角部分最先与模具接触,端部夹钳受到模具的反作用力最大,随着变形的进行,最先变形的部分因材料的加工硬化而变形缓慢,其他部分在夹钳顺应模具曲面发生旋转时实现变形,使工件容易贴模,从而提高了拉形件的质量.图1 柔性夹钳拉形机结构图2 成形实验马鞍面件拉伸成形的实验设备为柔性夹钳拉形机(见图2),该拉形机的最大拉形力为200t,工作行程为400mm,左右各10个离散夹钳.拉形模具为多点模具,其型面尺寸为1200mm×1200mm,冲头个数为30×30,单个冲头球面半径为30mm,方体截面尺寸为40mm×40mm,最大行程为400mm.图2 基于多点模具的柔性夹钳拉形装置图3为实验工装图,图中的夹钳呈曲线状,说明在马鞍面件的拉形过程中夹钳发生了转动,实现了柔性夹持的目标,获得了成形质量较好的工件,如图4所示.拉伸应变和厚度测量采用标记圆法,根据标记圆拉形前后长度方向的直径来计算拉伸应变,根据标记圆拉形前后的厚度计算减薄量.为了方便实验测量,实验前在板料上标记各标记圆的顺序和位置,并测量各标记圆圆心距工件对称中心的距离,如图5所示.图3 马鞍面件柔性夹钳多点拉形实验工装图图4 马鞍面件实验照片图5 标记圆的位置利用超声波测厚仪、游标卡尺对标记圆区域拉伸前后的厚度、沿拉伸方向的长度进行测量,拉伸前后的马鞍面件标记圆的厚度δ和拉伸方向的长度l的测量数据见表1.表1 标记圆厚度与拉伸方向的长度标记圆δ/mm拉形前拉形后l/mm拉形前拉形后1 3.90 3.84 100.38 102.75 2 3.91 3.86 100.37 101.99 3 3.91 3.86 100.36 102.02 4 3.89 3.83 100.47 102.94 5 3.89 3.84 100.25 101.97 63.88 3.85 100.24 101.58 7 3.90 3.86 100.31 101.82 8 3.91 3.86 100.27 102.073 数值模拟3.1 有限元模型本文采用有限元分析软件ABAQUS对马鞍面件柔性夹钳多点拉形的过程进行数值模拟.模拟用板材料为铝合金5083P-O,尺寸为1800mm×1200mm×3.9mm,密度为2780kg/m3,弹性模量为66.57GPa,泊松比为0.33,屈服强度为145MPa,应力σ-应变ε曲线如图6所示.采用Mooney-Rivlin弹性模型[10],弹性垫材料为聚氨酯(1 300mm×1200mm×20mm),多点模尺寸为1200mm×1200mm,冲头个数为30×30,单个冲头球面半径为30mm,方体截面尺寸为40mm×40mm,仅对与工件接触的基本体球冠表面部分建模.柔性夹钳的夹料块尺寸为100m m×110mm,为降低建模难度,夹钳仅保留与板料接触的表面,并简化为刚体.图6 5083P-O铝合金板的实际应力-应变曲线目标马鞍面件的双向半径分别为2500mm和4000mm,数值模拟时,考虑到马鞍面件的对称性,为了节约计算时间,只建立1/4有限元模型(见图7),模型由多点模、弹性垫、板料和夹钳4部分组成.多点模和夹钳采用四节点三维四边形刚体单元R3D4来划分网格,弹性垫采用8节点6面体减缩积分实体单元C3D8R 来划分网格,板料采用四边形壳单元S4R来划分网格.多点模、弹性垫、板料和夹钳之间的接触类型为面面接触,弹性垫与多点冲头、弹性垫与板材之间的摩擦系数为0.1,板材与夹钳之间的摩擦系数为0.5,采用位移加载方式,虚拟拉形速度为0.1m/s.图7 柔性夹钳多点拉形有限元模型及模型平面3.2 数值模拟结果图8为马鞍面件柔性夹钳多点拉形应力、拉伸应变和厚度的分布云图,由图8可知,马鞍面件成形区应力的最大值为265MPa,最小值为202.3MPa;成形区拉伸应变εy的最大值为3.332%,最小值为0.99%;成形区厚度的最大值为3.879mm,最小值为3.830mm.在柔性夹钳多点拉形方式下,马鞍面件成形区的应力、拉伸应变和厚度分布均匀,工件被夹钳夹持边缘呈曲线状,夹钳在成形过程中发生了转动,因此实现了柔性夹持的目标.由于文中结果是基于1/4模型的模拟,因此标记圆1与4、2与3、5与8、6与7的数值相同.标记圆1、2、5、6的拉伸应变和厚度的数值模拟结果如表2所示. 表2 标记圆拉伸应变及厚度的数值模拟结果标记圆1 2 5 6 εy/% 2.25 1.52 1.64 1.42 δ/mm 3.86 3.87 3.87 3.87图8 马鞍面件的数值模拟结果4 成形实验与数值模拟的对比分析图9为柔性夹钳多点拉形实验和数值模拟得到的8个标记圆的拉伸应变曲线.由图9可知,实验结果与数值结果趋势基本一致,实验结果普遍大于数值结果,数值模拟和拉形实验的拉伸应变最大值与最大偏差都位于标记圆4,其最大值分别为2.25%和2.46%,实验和数值模拟的最大偏差为0.21%.由于模拟条件比实际拉形条件理想化,例如摩擦条件、板材性能批次差异等,因此这些因素都可能引起数值结果与实验结果的偏差.图10为柔性夹钳多点拉形实验和由数值模拟得到的8个标记圆的板厚减薄率δb曲线.由图10可知,整体上拉形实验得到的板厚减薄率大于数值模拟得到的板厚减薄率,拉形实验的板厚最大减薄率为1.54%,数值模拟的板厚最大减薄率为1.03%,二者的偏差为0.51%,板厚减薄率差值换算成板厚减薄量的差值为0.02mm,但都属于超声波测厚仪的合理误差范围.根据拉伸应变越大厚度就越小,即减薄率越大的特性,可知板厚减薄率曲线与拉伸应变曲线的趋势相一致.图9 各标记圆的拉伸应变曲线图10 各标记圆的板厚减薄率曲线5 结论(1)马鞍面件柔性夹钳的多点拉形实验结果表明,柔性夹钳拉伸成形机的离散夹钳在拉形时可以随模具形状进行自动调节,从而满足了夹钳柔性化的设计要求.成形件各标记圆的拉伸应变和厚度测量数据表明,马鞍面件应变和厚度分布都呈均匀性.(2)通过对马鞍面件柔性夹钳的多点拉形进行数值模拟可知,有限元模拟准确地再现了拉形时柔性夹钳的自协调现象,且马鞍面件有效成形区的应力、拉伸应变和厚度分布均匀.(3)马鞍面件柔性夹钳的多点拉形实验结果和数值模拟结果表明,在合理的偏差及测量误差范围内,实验结果与数值模拟结果吻合得较好,从而验证了马鞍面件柔性夹钳的多点拉形数值模拟的正确性,同时也体现了柔性夹钳拉形机的实用性.【相关文献】[1]李明哲,中村敬一.基本的な成形原理の检讨:板材多点成形法の研究第1報[C]∥平成4年度日本塑性加工春季講演会.横浜,日本:日本塑性加工协会,1992:519-522.[2] LI M Z,CAI Z Y,SUI Z,et al.Multi-point forming technology for sheet metal [J].Journal of Materials Processing Technology,2002,129(1/2/3):333-358. [3]周朝晖,蔡中义,李明哲.多点模具的拉形工艺和数值模拟[J].吉林大学学报:工学版,2005,35(2):287-291.ZHOU Zhaohui,CAI Zhongyi,LI Mingzhe.Stretching process based on multi-point die and its numerical simulation[J].Journal of Jilin University:Engineering and Technology Edition,2005,35(2):287-291.[4] CAI Zhongyi,WANG Shaohui,XU Xudong,et al.Numerical simulation for themulti-point stretch forming process of sheet metal[J].Journal of Materials Processing Technology,2009,209(1):396-407.[5] WANG Shaohui,CAI Zhongyi,LI Mingzhe.Numerical investigation of the influence of punch element in multi-point stretch forming process[J].International Journal of Advanced Manufacturing Technology,2010,49(5/6/7/8):475-483.[6] WANG Shaohui,CAI Zhongyi,LI Mingzhe.FE simulation of shape accuracy using the multi-point stretch forming process[J].International Journal of Materials&Product Technology,2010,38(2/3):223-236.[7]侯红亮,余肖放,曾元松.国内航空钣金装备技术现状与发展[J].航空制造技术,2009(1):34-39.HOU Hongliang,YU Xiaofang,ZENG Yuansong.Current and development status of sheet metal equipment and technology in Chinese aviation industry[J].Aeronautical Manufacturing Technology,2009(1):34-39.[8]韩奇钢,付文智,冯朋晓,等.多点成形技术的研究进展及应用现状[J].航空制造技术,2010(24):87-89.HAN Qigang,FU Wenzhi,FENG Pengxiao,et al.Research development and application of multi-point forming technology[J].Aeronautical Manufacturing Technology,2010(24):87-89.[9]陈雪,李明哲,付文智,等.球形件多钳式柔性拉形的数值模拟[J].锻压技术,2010,35(4):32-35.CHEN Xue,LI Mingzhe,FU Wenzhi,et al.Numerical simulation of multiple grippers flexible stretch forming for spherical part[J].Forging and Stamping Technology,2010,35(4):32-35.[10]AI-QURESHI H A.Analysis of simultaneous sheet metal forming operations usingelastomer technique[C]∥9th International Conference on Metal Forming.Birmingham,UK:Elsevier Science SA,2002:751-755.。

新型柔性汽车玻璃夹具设计及布局优化

新型柔性汽车玻璃夹具设计及布局优化秦红斌;张吉鑫;陈国良【摘要】针对刚性汽车玻璃夹具生产效率低、制造成本高和开发周期长等缺点,为了提高汽车的制造自动化和柔性化水平,利用真空负压吸附技术,研发出一种用于安装汽车玻璃定位销的新型夹具,并设计了一款用于薄壁曲面件定位夹紧的柔性支撑吸盘机构.由于该柔性夹具的定位块和夹紧块的位置可以根据每款汽车玻璃的具体形状尺寸进行重新调整,所以基于有限元理论,结合VB和ANSYS软件研发出柔性汽车玻璃夹具布局优化系统来提高夹具的定位精度.【期刊名称】《机械设计与制造》【年(卷),期】2018(000)010【总页数】4页(P199-201,206)【关键词】汽车玻璃;柔性夹具;定位;有限元;布局优化【作者】秦红斌;张吉鑫;陈国良【作者单位】武汉理工大学机电工程学院,湖北武汉 430070;武汉理工大学机电工程学院,湖北武汉 430070;武汉理工大学机电工程学院,湖北武汉 430070【正文语种】中文【中图分类】TH161 引言汽车玻璃是汽车的重要组成部件之一,约占汽车表面积的1/3。

由于汽车玻璃采用先成型后加工的工艺,且汽车玻璃具有刚度小,脆性大,易变形等特点,在进行定位销安装时,很难保证定位销的位置精度,所以需要制造装配夹具来完成定位销的装配工作。

传统制造方法是将汽车玻璃固定在与玻璃有一致曲面形状的刚性工装上[1],由此来实现定位销的定位和安装。

这种定位方式虽然满足了定位销的装配,由于一种刚性工装只能满足一种型号的汽车玻璃的加工,大幅度降低了生产效率与制造柔性,增加了产品制造成本和研发周期[2]。

研发出一种可以满足多种型号汽车玻璃的定位销装配夹具—柔性汽车玻璃夹具。

通过对刚性汽车玻璃定位销装配夹具的研究和结合薄壁件夹具的设计经验,决定柔性汽车玻璃夹具应该采用多点柔性定位的方式[3-5],且该夹具由柔性支撑吸盘定位模块,对中机构模块和Y向定位与夹紧模块组成。

由于柔性夹具可以在同一个夹具上完成尺寸形状不同的汽车玻璃的定位销安装,但是对于不同的汽车玻璃,夹具的最优布局是不一样的。

柔性车间调度问题的多目标优化方法研究的开题报告

柔性车间调度问题的多目标优化方法研究的开题报告一、研究背景及意义随着制造业的不断发展,柔性车间的概念越来越受到人们关注。

柔性车间是一种灵活、高效的制造模式,能够适应市场变化和客户需求的不断变化。

然而,在柔性车间生产中,各个作业的调度问题是一个非常复杂的问题,需要考虑多个因素,如生产效率、工期、成本、设备利用率等。

因此,如何进行柔性车间的优化调度是当前需要解决的难题之一。

为了解决柔性车间调度问题,研究者们提出了各种不同的优化方法。

然而,现有的柔性车间调度优化方法往往只考虑了单一的优化目标,如最小化生产时间、最小化成本等,难以满足实际生产中的需求。

因此,本文将研究柔性车间调度问题的多目标优化方法,以提高柔性车间生产效率和产出质量,并为制造业的智能化、自动化转型升级做出贡献。

二、研究内容及研究方法本文的研究内容是柔性车间调度问题的多目标优化方法。

具体来说,将研究基于遗传算法、模拟退火算法等优化算法的多目标优化方法,以优化柔性车间调度问题中的生产效率、工期、成本、设备利用率等多个因素。

此外,本文还将研究柔性车间调度问题中的可行性约束和目标约束,以确保调度结果满足实际生产需求。

本文的研究方法主要是理论分析和实验研究。

首先,将对柔性车间调度问题的多目标优化方法进行理论分析和建模,以确定问题的求解流程和算法实现。

然后,将搭建实验平台,利用公开的数据集进行实验研究,并进行对比分析和实验结果的可行性验证。

三、预期研究结果通过本文的研究,预期可以得到以下研究结果:1. 提出一种基于遗传算法、模拟退火算法等多目标优化方法的柔性车间调度问题求解方法,并验证其有效性和可行性;2. 探究多目标优化方法在柔性车间调度问题中的应用,提高柔性车间生产效率和产出质量;3. 对柔性车间调度问题中的可行性约束和目标约束进行深入研究,提出相应的解决方案;4. 为柔性车间的智能化、自动化转型升级提供理论依据和技术支持。

四、研究进度及计划本文的研究计划如下:1. 阅读相关文献,对柔性车间调度问题的多目标优化方法进行研究和分析(1个月);2. 建立柔性车间调度问题的优化模型,包括目标函数、约束条件等,并确定优化算法(2个月);3. 利用公开数据集进行实验研究,对比分析多目标优化方法与单目标优化方法的优劣,并验证调度结果的可行性(2个月);4. 提出可行性约束和目标约束的解决方案,并优化算法的性能,进一步提高调度效率和产出质量(2个月);5. 编写论文,撰写成果报告,准备答辩(1个月)。

柔性工作车间调度问题的多目标优化方法研究

第15卷第8期计算机集成制造系统Vol.15No.82009年8月Computer Integrated Manufacturing SystemsAug.2009文章编号:1006-5911(2009)08-1592-07收稿日期:2008207208;修订日期:2008209201。

Received 08J uly 2008;accepted 01Sep.2008.基金项目:国家863/CIMS 主题资助项目(2007AA04Z190,2008AA042301);国家自然科学基金资助项目(50835008,50875237)。

Found ation i 2tems :Project supported by t he National High 2Tech.R &D Program for CIMS ,China (No.2007AA04Z190,2008AA042301),and t he National Natural Science Foundation ,China (No.50835008,50875237).作者简介:魏 巍(1982-),男,辽宁沈阳人,浙江大学CAD &CG 国家重点实验室博士研究生,主要从事产品配置优化、产品信息建模、多目标优化和先进制造技术等研究。

E 2mail :boyweiwei @ ;+通信作者E 2mail :fyxtv @ 。

柔性工作车间调度问题的多目标优化方法研究魏 巍1,谭建荣1,冯毅雄+1,张 蕊2(1.浙江大学流体传动及控制国家重点实验室,浙江 杭州 310027;2.华晨金杯汽车有限公司,辽宁 沈阳 110044)摘 要:针对各工件目标不同的多目标柔性作业车间调度问题,构建了以加工成本、加工质量及制造工期为目标函数的柔性作业车间调度多目标优化数学模型。

针对传统的加权系数遗传算法不能很好地解决柔性作业车间调度多目标优化问题,提出采用改进的强度Pareto 进化算法,对柔性作业车间调度问题进行多目标优化,从而得出柔性车间调度问题的Pareto 综合最优解。

小型三维柔性夹持工装平台设计

小型三维柔性夹持工装平台设计作者:郭巧荣于洪来源:《教育教学论坛》2018年第21期摘要:拟设计自制一种基于模块单元的三维柔性夹持工装台,主要包括三维柔性工装的详细技术指标设计及工作台的搭建,为实验平台提供设计方案。

关键词:模块单元;三维柔性;工装中图分类号:TH122 文献标志码:A 文章编号:1674-9324(2018)21-0107-02目前我国大多飞机装配型架的设计制造都是沿用传统方法或凭借经验来确定,柔性工装涉及较少,现代一些高校根据国外的研究技术,对工装进行改进,但是费用较多。

现计划在现有实验设备和资金有限的情况下,自制一套小型柔性工装,供教学演示使用。

将来也可在此基础上采用液压及自动化设备改进和飞机维修柔性工装开发,帮助本科和研究生飞机制造技术课程教学,方便进行技术探索。

本课题中自建的三维柔性工装,是对于我校进行柔性定位技术的开发,可以提供一个实际的实验平台,更利于科研技术的探索。

针对曲面零件加工、装配过程中存在定位难、易变形的问题进行研究,建立三维柔性模块化智能夹持工装平台。

基于模块支撑单元和多点技术,根据曲面定位点坐标的求解方法,可将定位点的坐标转化为定位系统的坐标,通过曲面薄壁零件柔性工装定位系统,实现零件定位可靠、不易变形的柔性定位。

此工装能够实现在工作台上方便移动支撑单元,并可旋转调整夹持装置,达到精确定位和调姿曲面零件的目的。

此课题对本科课程《现代飞机制造技术》中工装内容的教学以及实验课程设计有重要支撑作用,也可为有效解决柔性工装的优化设计问题提供一定参考。

一、三维柔性夹持工装平台详细技术指标设计根据曲面件的工装特点,结合工装夹具的理论和设计要求,提出用于曲面件的三维柔性夹持台的整体设计方案。

1.模块单元设计的概念、方法和原则。

课题研制的柔性夹持工装是模块化可重组的工装系统,它可以调整、更换动态模块或局部重组,以适应不同产品的装配需求。

在模块单元设计中,首先,设计并划分相应的通用功能模块和专用模块;其次,根据需求,选择合理的模块并进行组合。

一种大型薄壁件的多点柔性定位工装与装夹优化技术

一种大型薄壁件的多点柔性定位工装与装夹优化技术I. 引言A. 课题背景及研究意义B. 国内外研究现状C. 研究内容及方法II. 多点柔性定位工装的设计A. 工装设计的基本原则B. 工装的结构设计及制造C. 多点柔性定位原理及参数优化III. 装夹优化技术的研究A. 装夹选择及定位方案B. 装夹力分析及优化C. 装夹刚度优化IV. 工装与装夹优化系统的开发A. 系统架构及算法设计B. 开发平台及实验测试C. 系统应用案例分析V. 结论与展望A. 研究结论及贡献B. 存在问题及未来研究方向C. 在实际应用中的推广与应用前景- 所选定位工装长、宽和间距均为12 cm,拼板与拼板间距离为1.2 cm,拼板与工装的间隙为0.1 cm,共计50个拼板单元。

拼板材料采用的是厚度为0.25 mm的不锈钢板,单元重量小于1.5 kg;- 多点柔性定位的原理是通过在薄壁件上设置多个靠板点,使得本体与工装形成一定的形位配合。

在具体应用过程中,需要优化工装的形位配合参数,包括靠板点数量、间距和位置等;- 完成装夹后,需要对装夹力进行分析和优化,尽量使得装夹力均匀,并防止出现过大或过小的情况;- 在系统的开发过程中,需要采用较为先进的算法和技术,如仿真技术、优化算法等,同时引入一些现代工具软件,如SOLIDWORKS、ANSYS等;- 未来需要进一步探索多点柔性定位工装的工艺应用,包括探索更多适用于该技术的材料和工艺方法。

同时,还要进一步改进现有的工装及装夹技术,提高生产效率和产品质量。

第一章:引言A. 课题背景及研究意义薄壁件在现代制造业中应用广泛,如汽车、航空等领域的车身、机身等大型薄壁件,需要在制造过程中实现高精度的定位和装夹,才能保证产品的质量和精度。

传统的定位工装和装夹技术存在局限性,无法满足高精度、高效率的工艺要求。

因此,研究一种适用于大型薄壁件的多点柔性定位工装与装夹优化技术具有重要的实践意义和应用价值。

B. 国内外研究现状在国内外,多点柔性定位技术和装夹优化技术的研究已经取得了一定的进展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在现代 大型飞行 器 中 , 承力 骨 架贴 合 的是厚 度 与

控制 等手段 动态生 成所需 的定位/ 支承 曲面 , 如此 一种

很薄 的大尺度 合金 或复合材 料蒙皮 , 刚度 非 常差 , 其 加

工过程 中很容 易发生 变形 。对于该 类大型 薄壁 曲面零 件, 生产 厂家一 般采用 “ 加工 后成 型 ” 艺 。先对 平 先 工 板 材加工 周边轮廓 、 窗 、 开 开孔 , 后将 平 面半成 品进 之

功 能部 件 Fcnl u Us n n

柔・ 装 系统 多 点定位 的 自适应 优 化 I 生工

陆俊 百 周 凯

( 华大学精 密仪器 与机械 学系 , 清 北京 1 0 8 ) 0 0 4 摘 要 : 针对飞行 器大型 薄壁件 ; - 的技术 难点 。  ̄r n 开发 了基 于机器 人操作 的智能 柔性工 艺装备 系统。通 过分 析 系统 结构 和运 行原理 , 建立 了数学模 型 , 出 了多点定 位 的 自适应 优 化方 法。 该方 法根 据 给定 的 提 加 工轨迹 , 自适 应地调整 柔性 工装 系统 的定位/ 支承 分布 , 证总体 加工变 形趋近 最小 。实例验证 表 保 明, 该方 法可 以使柔性工 装 系统 的支承 分布处 于最优 状态 , 实现对 系统资 源的最佳 利用 , 满足飞行 器 大 型薄壁 件的高 速高精 度J - 需求 。 jr n

js ct n sp o r yo f xbet l gss m acrig oseie ut gpt a at e .E — ut l a o/u pr ar f eil o i yt codn p c dctn a d pi l x so i t a l on e t i f i h vy

L u b i HOU Ka U J n a ,Z i

( s g u nvr t, e ig1 0 8 , H Ti h aU i sy B in 0 0 4 C N) n ei j

Ab t a t n elg n e i l o l g s se ma i u ae y r b t s d v l p d t ov r b e n ar rf ag — s r c :I t l e tf x b e to i y t m n p lt d b o o si e eo e o sl e p o lms i icatlr e— i l n saeti c l hn-walwo k ic c i i g l r p e e ma h n n .Ad p ie o t z t n o l —p i tl c t n i r s n e y d — a t p i ai fmu t on o a i s p e e td b e v mi o i o s rb n y t m tu t r n r rn il c ii g s se sr cu e a d wo k p i cp e,t e sa ls t e t a de .Th s meh d a — h n we e tb ih ma h mai lmo 1 c i t o d

为 了克服这一 问题 , 先成 型 后加 工 ” 艺发 展 了 “ 工 起 来 。然 而 , 型后 的半 成 品 为刚 度极 差 的弹性 薄 壁 成

发 了基 于机器 人操作 的智 能柔 性 工装 系 统 , 其基 本 结

关键 词 : 行器大 型薄壁 件 柔性工艺装 备 系统 多点定位 自适 应优化 飞

Ad p ie Opi z t n o l— on o a in i Fe il o l g Sy t m a t t v mia i fMut — itL c t n lxbe T oi se o ip o n

p rme t lr s lss o t a u p  ̄ d srb to a e o t z d t k e tu e o y tm e o r e e i n a e u t h w h ts p o iti u in c n b p i e o ma e b s s fs se r s u c s, mi wh c mp o e u lt n f ce c far rf a g —s a e t i ih i r v s q ai a d e in y o ic atlr e c l hn-walwo k ic c i i g y i l r p e e ma h n n . Ke ywo ds:Aic a r e- c l i r r r f La g s a e Thn-walW okpe e;Flxb e To l g S se ;Mu t—p i o ain;Ad pi e t l r ic e i l o i y tm n li ontL c to at v

问题 : 型工序 会使 已加 工 好 的零 件周 边 轮 廓 和窗 孔 成

本文将 介绍 在柔性 工装系统 中多点 定位 的 自适应优 化

方 面的研究成 果 。

部 位产生 很大变形 , 对飞 行器 的气 动性 能 和 隐身 性 能

均 造成很 大影 响 。

1 系 结 构

针 对飞行 器大 型薄 壁 曲 面零 件加 工 的特 殊 性 , 开

工装 可用 于不 同零 件 的加 工 , 幅度 提 高 制造 柔性 和 大

效率 。

为此 , 者 与企 业 合 作 对 以柔 性 途 径 实现 “ 成 笔 先

型后加 工 ” 艺 的有 关 方 法 和 实 现 技术 进 行 了研究 。 工

行 成型处 理 , 到 曲面 蒙皮 。这 一 方法 存 在 以下 严 重 得