4-总装工艺的数字化运用-v3

数字化制造在工业生产中的应用

数字化制造在工业生产中的应用数字化制造是指通过数字技术、信息技术和网络技术,将工业生产过程中的各环节进行数字化、网络化和智能化改造,以提高生产效率、降低生产成本、改善产品质量和加强生产过程的可控性。

数字化制造技术的应用已经在各个行业得到了广泛的推广和应用,下面将就数字化制造在工业生产中的应用做一详细的介绍。

1. 数字化设计在传统的工业设计中,设计师需要通过手工绘图、物理实验来验证产品设计的可行性。

而在数字化制造中,设计师可以使用计算机辅助设计(CAD)软件进行产品的虚拟设计和模拟验证。

这样的设计方法可以大大提高设计效率,同时还能够减少设计错误和避免浪费。

2. 数字化仿真数字化制造可以利用计算机仿真技术对产品进行全面的仿真分析。

通过仿真可以模拟产品在不同工况下的运行情况,预测产品的性能表现和可靠性,进一步改进和优化产品设计。

同时,数字化仿真还可以模拟生产线的运行情况,通过优化生产过程,提高生产效率和质量。

3. 数字化物流在数字化制造中,物流系统也得到了很大的改进。

通过物联网技术和传感器技术,可以实时监测和控制产品在生产过程中的运输状态和位置。

这样可以提高物流的准确性和效率,同时还可以降低运输成本和避免产品丢失。

4. 数字化生产数字化制造可以将整个生产过程进行数字化和网络化改造。

通过智能传感器和物联网技术,可以实时监测和控制生产设备的状态和性能。

这样可以及时发现设备故障并进行维修,提高设备的可靠性和利用率。

同时,数字化制造还可以实现生产过程的自动化控制,减少人工操作和人力成本。

5. 数字化质量控制在传统的质量控制中,需要进行人工抽样和检验来验证产品的质量。

而在数字化制造中,可以通过传感器和数据采集设备实时监测产品的质量参数,并与产品设计要求进行比对和分析。

这样可以实现对产品质量的精确控制和及时调整,提高产品的一致性和可靠性。

6. 数字化售后服务数字化制造可以将售后服务过程进行数字化和智能化改造。

通过物联网技术,可以实时监测产品在使用过程中的状态和性能,及时发现和解决问题。

数字化制造技术在工业生产中的应用

数字化制造技术在工业生产中的应用随着科技的发展,数字化制造技术在工业生产中得到了越来越广泛的应用。

数字化制造技术是一种将实体产品转化为数字模型,并通过计算机模拟和虚拟现实技术进行设计、仿真和优化的生产方式。

它能够提高生产效率和质量,降低生产成本,提高企业竞争力。

下面我们将重点介绍数字化制造技术在工业生产中的应用。

一、数字化制造技术在设计阶段的应用数字化制造技术可以帮助企业在设计阶段提前发现设计问题,降低产品开发中出现不必要的错误和成本,提高产品的质量和效率。

通过数字化设计软件,设计师可以快速地创建、编辑和分析产品的三维模型,并与客户进行交互和反馈。

数字化制造技术还可以通过虚拟现实技术进行产品的可视化展示,使客户更好地理解产品的特性和功能。

二、数字化制造技术在生产计划和流程中的应用数字化制造技术可以帮助企业完善生产计划和流程,优化生产效率和协作效率,减少人力和物资的浪费,提高生产的质量和效率。

数字化制造技术可以通过智能化的生产计划软件进行计划调度,根据不同的工艺流程、物资需求和生产能力进行优化。

数字化制造技术还可以通过数字化监控系统进行生产现场的实时监控和管控,及时发现生产异常,提高生产效率。

三、数字化制造技术在产品质量控制中的应用数字化制造技术可以帮助企业在生产过程中实现精细化、智能化的质量控制,提高产品的合格率和稳定性。

数字化制造技术可以通过智能化的检测设备和软件进行产品的自动化检验和数据分析,及时发现生产中存在的问题,指导工人和技术人员进行生产改进和调整。

数字化制造技术还可以通过工艺模拟软件进行生产过程的仿真和优化,提高产品的性能和可靠性。

四、数字化制造技术在售后服务中的应用数字化制造技术可以帮助企业实现智能化、信息化的售后服务,提高客户对企业的满意度和信任度。

数字化制造技术可以通过智能化的云端平台和软件进行客户反馈的收集和分析,及时发现产品问题,提供快速、高效的售后服务。

数字化制造技术还可以通过虚拟现实技术进行培训和教育,帮助客户更好地理解产品的特性和功能,提高产品的使用率和价值。

三维数字化技术在工业产品中的应用

三维数字化技术在工业产品中的应用刘晋斌(福建林业职业技术学院,福建 南平 353000)摘 要:工业4.0是科技进步的一场革命,纵观全球,三维数字化技术已经成为各大企业提升创新能力、优化研制流程、提升研发效能的有效途径。

三维数字化技术针对的大多是应用软件,三维数字化软件基于大数据数据模型计算分析,可以进行三维建模,完成原物体的三维模型。

三维建模中三维逆向建模是还原原物体形状的一种建模方式,以点云为基础,对片面进行划分合理的领域的过程,此技术能够大大增加产品建模的精度,应用于工业产品设计、模具造型设计、医疗器械等精密度要求较高的领域中,并结合先进制造技术可以加工出形状各异的高精度产品。

本课题以面盆龙头为例,研究三维数字化技术在工业产品中的应用。

关键词:三维数字化;逆向建模;工业产品;创新设计;制造1 概述 随着社会发展的不断更新换代,传统的技术已经无法满足产品外型及产品精度的要求。

三维数字化建模技术是由计算机进行搭建三维建模的新方式,大幅提高了传统的建模技术。

而三维逆向建模则是在计算机分析仿真的基础上对产品进行建模,并模拟出精度误差分析的过程,大大提高了产品的质量,从而在现代社会中被广泛的使用。

在工业产品中,面盆龙头是安装在面盆上用于日常洗漱的产品,功能是通过混水阀调节自来水的大小与冷热,达到用户的使用标准。

现有一款面盆台面单把手双孔面盆龙头组件实物(图1),把手部分和相关产品技术资料缺失,现计划重新生产该款龙头,需要对阀体组件重新建模。

根据阀体模型设计制造把手样件与面盆龙头体进行试配验证,并投入到消费市场。

产品设计制造存在的难点:(1)面盆龙头曲面多,面片难以拟合。

(2)设计龙头主件难以模拟仿真。

(3)加工时表面粗糙度难以控制。

(4)创新设计的把手要符合装配要求。

以三维数字化技术为基础来解决此问题,做出产品,满足要求。

图1图22 面盆龙头产品设计与工业产品创新设计过程2.1 面盆龙头的点云采集点云是逆向建模的基础数据,有了点云素材才能根据点云素材进行建模。

汽车总装工艺中数字化制造技术的应用分析

工业技术科技创新导报 Science and Technology Innovation Herald51DOI:10.16660/ki.1674-098X.2106-5640-7764汽车总装工艺中数字化制造技术的应用分析李杨(东风汽车集团股份有限公司岚图汽车科技分公司 湖北武汉 430050)摘 要:在汽车制造行业中,往往产品生产的周期较长,并且需要较高的研发经费,因此,在汽车总装工艺中合理使用数字化制造技术有着积极深远的意义。

本文主要阐述了数字制造技术的相关概念,以及汽车总装工艺数字化制造技术的关键技术,并对汽车总装工艺数字化制造技术的未来发展方向进行了展望,以期为我国的汽车制造行业作出一定的贡献。

关键词:汽车总装工艺 数字化制造技术 应用分析 产品设计中图分类号:U463.1 文献标识码:A 文章编号:1674-098X(2021)05(c)-0051-03Application Analysis of Digital Manufacturing Technology inAutomobile Final Assembly ProcessLI Yang(Lantu Automobile Technology Branch of Dongfeng Motor Group Co., Ltd., Wuhan, Hubei Province,430050 China)Abstract: In the automobile manufacturing industry, the product production cycle is often long and requires high R&D funds. Therefore, the rational use of digital manufacturing technology in automobile assembly process has positive and far-reaching significance. This paper mainly expounds the related concepts of digital manufacturing technology and the key technologies of digital manufacturing technology in automobile assembly process, The future development direction of digital manufacturing technology of automobile assembly process is prospected in order to make a certain contribution to China's automobile manufacturing industry.Key Words:Automotive f inal assembly process; Digital manufacturing technology; Application analysis; Product design作者简介:李杨(1986—),男,本科,工程师,研究方向为车辆工程。

基于mbd的飞机数字化装配工艺设计及应用

基于mbd的飞机数字化装配工艺设计及应用随着现代工业的发展,数字化装配技术在飞机制造领域中得到了广泛的应用。

数字化装配技术是指将制造过程中的各个环节通过数字化的方式进行管理和控制,以提高生产效率、降低成本、提高产品质量和可靠性。

本文将围绕数字化装配技术在飞机制造中的应用展开讨论,并以基于MBD的飞机数字化装配工艺设计为重点进行研究。

一、数字化装配技术在飞机制造中的应用数字化装配技术在飞机制造中的应用主要包括以下几个方面: 1. 数字化设计数字化设计是指将传统的手工绘图和设计转化为数字化的方式进行,通过计算机辅助设计软件进行建模、分析和验证,以提高设计效率和准确度。

数字化设计技术在飞机制造中的应用可以使设计师更快地完成设计任务,同时减少错误和重复工作,提高设计质量。

2. 数字化加工数字化加工是指通过计算机辅助制造设备进行加工,以提高加工效率和准确度。

数字化加工技术在飞机制造中的应用可以使加工过程更加精确和快速,同时减少浪费和成本,提高产品质量和可靠性。

3. 数字化装配数字化装配是指将制造过程中的各个环节通过数字化的方式进行管理和控制,以提高生产效率、降低成本、提高产品质量和可靠性。

数字化装配技术在飞机制造中的应用可以使装配过程更加精确和快速,同时减少浪费和成本,提高产品质量和可靠性。

4. 数字化测试数字化测试是指通过计算机模拟和仿真技术进行测试,以提高测试效率和准确度。

数字化测试技术在飞机制造中的应用可以减少测试时间和成本,同时提高测试精度和可靠性。

二、基于MBD的飞机数字化装配工艺设计MBD是Model-Based Definition的缩写,意思是基于模型的定义。

MBD是一种新型的数字化装配技术,它将制造过程中的各个环节通过数字化的方式进行管理和控制,以提高生产效率、降低成本、提高产品质量和可靠性。

基于MBD的飞机数字化装配工艺设计是指将数字化装配技术与MBD技术相结合,以实现飞机数字化装配工艺的设计和管理。

数字化制造技术在汽车总装工艺中的应用研究

数字化制造技术在汽车总装工艺中的应用研究摘要:从目前汽车总装工艺的发展来看,随着数字化技术的不断应用,数字化制造技术已经成为推动汽车总装工艺不断发展的重要支持技术,并且随着国家工业4.0战略的提出,数字化制造技术的应用范围更加广泛,在汽车总装工艺中得到了全面的应用,对汽车总装工艺的发展产生了重要影响。

根据数字化制造技术的特点,形成新的汽车总装工艺,对汽车生产起到了积极的作用。

因此,我们应当认识到数字化制造技术的特点和优势,认真探讨其在汽车总装工艺中的具体应用。

关键词:数字化制造技术;汽车总装工艺;应用引言数字化制造技术由于可以实现虚拟制造和数字仿真,对汽车制造有着重要影响,在汽车总装工艺中急需数字化制造技术,实现整个制造过程的模拟和制造工艺的调整,对优化汽车总装工艺和提高总装工艺的科学性和合理性具有重要作用。

因此,我们应当认真分析数字化制造技术在汽车总装工艺中的应用,根据汽车总装工艺的特点,分析数字化制造技术的特点及优势,总结数字化制造技术在应用过程中存在的问题,为汽车总装工艺提供有力的技术支持。

一、汽车制造中数字化制造技术的意义在汽车制造中,由于装配零部件众多,汽车总装工艺相对复杂,为了提高总装工艺的科学性及合理性,保证汽车总装工艺能够满足人机工程、节拍要求、装配质量要求、生产线柔性要求,需要对整个装配工艺过程进行模拟。

通过人工模拟的手段,周期长、速度慢,设计变更适应性差,不能满足当前快速的市场化开发需求。

而利用数字制造技术,能够实现虚拟制造和数字仿真,能够验证汽车总装工艺中的具体流程,使汽车总装工艺在实施当中避免出现装配问题,并且对总装工艺中可能存在的问题予以前置解决。

因此,在汽车制造中应用数字化制造技术,不但能够验证汽车装配工艺的有效性,同时还能够对汽车装配工艺提出具体的修改意见,保证汽车装配工艺能够满足节拍、质量、柔性化等各项需求,减少汽车装配工艺实物阶段的装配困难及质量问题。

二、数字化制造技术在汽车总装中的应用(一)虚拟制造1.产品和工艺验证在汽车装配生产中,产品和工艺需要进行有效的验证,否则在生产中容易出现装配困难和质量缺陷。

数字制造在工业制造中的应用

数字制造在工业制造中的应用数字制造是近年来随着技术的不断发展,逐渐受到广大企业家和制造业领导的重视。

数字制造通过计算机软硬件技术与工程技术有机结合,实现了对生产过程的全方位、实时监控和控制。

这种新型制造方式,不仅加速了工业制造过程,还真正地实现了工业生产数字化、智能化、网络化和柔性化。

数字制造不仅能够提升生产效率,降低生产成本,同时也有助于改善生产质量。

那么,数字制造在工业制造中究竟能够起到怎样的作用呢?本文将一探究竟。

一、数字建模与仿真数字制造在工业制造中的首要应用是数字建模与仿真,这是基于计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机辅助工艺规划系统(CAPP)开展的。

它们能够通过相关软件对设计图进行数字化建模,然后进行数字仿真实验,预测产品的工艺性能、质量、成本等指标,并不断调整数字模型,直至得到最优方案。

二、数字化生产管理数字化生产管理,就是以数据信息为基础,通过建立完备的信息系统来实现制造企业常规管理、生产计划、生产过程的管理与控制。

采用数字化生产管理可以有效的解决了生产信息不可视、不联通、管控体系不完善等问题,同时,它也可以加强信息安全、减少漏洞和泄露,保证企业数据和知识产权的安全。

三、智能制造生产线智能制造是以集成制造资源为导向,运用现代信息技术和身份、位置、时间等维度的理论和方法,实现全流程、全面、高效、自适应的产品制造和服务过程。

数字制造在智能制造中起到了至关重要的作用,通过实时数据采集、处理、决策和调整,建立精准、简单、高效、可靠的生产预测、制造计划和现场调控机制。

凭借这种智能化制造模式,生产线不仅能够自我检测和调整,还能够实现整体优化和大幅提高生产效率。

四、数字化质量管理数字化质量管理是通过计算机技术支撑,将各类复杂的数据和信息集成到一起,可以实现管理全过程的全流程控制和本质上的质量改进。

通过数字化质量管理,我们可以自动进行生产过程的统计和分析,实现质量管控数据的智能化提取和分析,对于质量问题的监控和提高极为有效,避免了传统生产管理流程中人为导致的误判和漏洞。

3DE平台汽车总装数字化制造解决方案

3DE平台汽车总装数字化制造解决方案技术创新,变革未来目录123453DEXPERIENCE体验平台协同设计评审仿真制造验证造型总布置车身底盘动力总成内外饰电气验证工艺需求沟通发布变更展示商务项目质量采购供应商生产计划客户运维3D 体验平台将各个专业用户都连接在统一的平台上3DEXPERIENCE Platform connects all discipline users together on ONE single platformP r o d u c t T w i nP r o d u c t T w i nP r o d u c t T w i nP r o d u c t T w i nS h o p T w i n工艺验证作业指导BOP工位、资源、人机机器人、NC虚拟数字化工厂智能工厂运营管理模拟优化F a c t o r y T w i nF a c t o r y T w i nF a c t o r y T w i n通过3D 体验平台独有的“单一数据源”为载体,贯穿设计和制造的数字化连续传递By leveraging Single data source of“3DEXPERIENCE”Platform to have digital continuity cross all productlifecycle创意工程验证样机试制上市发布研发Development Thread工艺Process Thread制造Manufacture Thread3D 体验平台一体化的数字化工艺管理ONE Enterprise Manufacturing Process Platform企业级工艺管理平台Enterprise Manuf.Process Platform Manuf. Process DataMgmt.制造协同与工艺管理3D 工艺规划与设计工艺仿真系统标准工时系统3D PlantLayout3D 布局系统3D Process Design &PlanningManufacture Simulation SystemStandard Labor TimeSystem•BOM•作业指导书Work Instruction •工艺路线Process Router •工艺文件Process Spec.MES•MBOMERP•仿真数据Simulation Record •分析结果Analysis Record •调试记录Debug Record工具集Tools目录12345Manufactured P roductDefine main producttransformation/assembly steps 定义产品加工/装配步骤Design P roductVirtual design of the physical product 产品三维设计数据P rocess planDefine &balance Routings/Operations for manufactured product 定义和平衡工艺路线/工序R esourcesDefine physical resources &layout of productionsite定义资源布局和生产线3DE 平台核心PPR 模型3DE平台汽车总装数字化工艺方案流程总装数字化工艺MBOM 定义工艺流程规划标准工时分析工时平衡3D 工艺验证人机工程分析装配线体仿真3D作业指导输出MBOM输出报告和作业文档3DE平台配置化PPR结构树▪配置化产品数据<-> 配置化工艺BOM<->配置化工艺流程全配置A配置B配置3DE 平台配置化PPR结构树“双门”车型的装配工序和工时“四门”车型的装配工序和工时▪配置化信息实时过滤General System for shop/line/station/area nods 3DE总装配置化工艺技术路线ManufacturingEngineering MBOM MPD BOP <Implement Link><referencedLink>station2Tool01ShopLine1station1ResourceInstruction illustration EBOM DBOM代表车型配置有效性信息Provided Part for GA end-item (Buy parts) nods General OperationGeneral Operation for MPD nodsGeneral Operation V P P SSV目录12345−全3D环境−人工创建−自动优化▪装配仿真和干涉检查−可装配性验证−装配顺序优化−干涉检查报告▪装配工艺规划−3D可视化和分配−支持工艺合件创建−工艺流程模板复用▪3D工艺布局−复用现有资源库/线体模板−参数化模型编辑−交互式布局优化−优化后布局2D出图▪线平衡分析−一体化标准工时计算−线体工时负载平衡分析−混线生产工时平衡分析▪标准人体模型▪可达性分析▪可视性分析▪舒适度分析0’52’’▪工艺卡创建−模型同步更新−3D 视图和注释−支持PDF/Html 格式典型功能展示-MBOM变更对比▪MBOM对比−工艺结构统一管理−MBOM多版本管理−变更智能对比分析典型功能展示-设计和工艺变更同步▪变更同步−3D和工艺对象关联−设计变更B.I.智能分析3DE 数字化制造解决方案在汽车OEM 的广泛应用3DE数字化制造解决方案价值延伸DELMIAAPRISO 制造执行(现实世界)•工艺流程•部件(mBOM)•资源•角色和技能•工作指导书(2D/3D)从工艺设计到现场执行的信息传递和优化DELMIA DM 制造规划(虚拟世界)PPR目录123453DE数字化制造解决方案的独特优势统一的工艺规划和仿真平台•同一工艺仿真平台,装配仿真,人机仿真,机器人仿真属于同一软件的不同模块•支持在同一软件下的人机,装配,机器人,加工等混合场景的仿真•无集成成本全3D的仿真环境•物流仿真场景支持原生3D的仿真建模分析,比2D建模更加直观•无需先建立2D仿真模型,在链接3D模型的过程•支持业界最复杂仿真场景的同时,具备业界最便捷的操作环境仿真能力本身认可度高•不仅仅是在汽车行业,在更加复杂的航空航天,更加宏大场景的核电,水电,造船等标杆行业和标杆用户,都用达索的仿真平台•如机器人的点焊,弧焊,涂胶,打磨,清洗,喷涂,钻铆,加工,装配,搬运•具备第三方评价机构的认可•广泛的应用案例免费/开放/功能强大的IDE开发环境•免费的开发环境IDE集成•对3D EXPERIENCE平台的仿真数据模型的全面开放,可与OFFICE二次开发相媲美的开放度与调试环境•支持基于开发的数据交换和功能增强等类型的开发Q&A 谢谢!。

重型装备三维数字化设计流程与要点——以昆钢重装集团120T钢包为例

1440 引言近年来,国内重型装备制造业的竞争态势日趋激烈,经济下行压力以及生产成本和人力成本的上升,导致制造业在转型中为提高生产效率、提升产品质量、增强产品创新和管理能力愈来愈重视数字化技术应用,以期为企业赢得竞争优势。

1 三维数字化设计方法“自下而上”和“自上而下”为两种为典型装配式三维数字化设计方法,设计工作先建模零件,有零件装配成部件,由部件组装到产品的设计方法称为“自下而上”。

设计工作由装配体开始,而先描述产品整体,产品被分解成各自独立的零部件,根据各部分顺序将零部件分解为更小的零件,直到最后分解成单个零件的设计方法称为“自上而下”。

2 120T钢包结构分析2.1 结构钢包作为钢铁企业盛钢水的容器,其内砌筑耐火砖,钢水由底部的口流出,进行浇铸。

作用一是炼钢和连铸工艺的中间容器,二可用作钢水精炼处理工艺操作的容器也;钢包工况的好坏直接影响生产过程中钢水的质量、炉衬的寿命、生产节奏以,对最终钢材的质量和生产成本有极大影响[1]。

钢包由外壳、内衬和注流控制结构三部分构成。

焊接有箍圈和加强筋的外壳由锅炉钢板焊接形成,钢包壁和包底选用厚度约为14mm~30mm和24mm~40mm的钢板。

为减少表面积和拥有良好的保温效果,一般钢包的外表面近似球形。

砌砖后的钢包深度h与钢包上口内径D的比值(高宽比)约等于1。

钢包内型做成上大下小的(倒锥度)圆锥台形,以便利于在浇注完毕后钢渣和炉渣的倾倒以及冷钢、渣块清理。

依据上面原则,取15%的锥度(降低1m的高度,缩减0.15m的钢包直径)[2]。

2.2 设计要点以《钢铁厂设计》下册(李传薪主编P128-129)为整个设计过程的参考,根据钢包的钢水量、钢包渣量及钢包容积等参数可以得知钢包基本尺寸与容量P的关系如下:上口直径:D=0.667P ;筒高:H=0.667P ;底高:D H =0.567P 根据式1、式2、式3,在不考虑内衬厚度一致的情况下,把钢包主要部分基本参数推导出,如图1所示。

数字化总装解决方案

数字化总装解决方案

1.设备自动化:利用自动化设备和机器人进行总装流程的自动化操作,提高装配效率和质量。

可以使用传感器、视觉系统和机器人等技术来实现

自动化。

2.数据管理:建立一个数字化的数据管理系统,用于记录和管理总装

过程中的关键数据和参数。

这样可以实时监控和分析生产过程,及时发现

问题并采取相应措施。

3.虚拟仿真:利用虚拟仿真技术,对总装过程进行虚拟模拟,包括装

配工序、工具选择和人员调度等。

这样可以提前发现潜在的问题和优化装

配方案,减少实际生产中的错误和返工。

4.知识管理:建立一个知识库,用于存储和分享总装的最佳实践和经验。

这样可以确保生产人员具备必要的知识和技能,提高装配的质量和效率。

5.远程监控和维护:通过物联网和远程监控技术,对装配设备和生产

过程进行远程监控和维护。

这样可以及时发现和解决问题,减少生产停机

时间和维护成本。

以上是一些常见的数字化总装解决方案,具体的实施方案需要根据企

业的具体情况和需求来确定。

数字化制造技术在现代工业中的应用

数字化制造技术在现代工业中的应用随着科技的不断发展,数字化制造技术得到了广泛应用。

它将计算机技术、自动化技术、传感器技术、机器人技术、材料科学等多项技术结合起来,有效地提高了生产效率,降低了生产成本,同时也为企业的发展带来了新的机遇与挑战。

数字化制造技术的应用,可以让企业实现数字化高度集成和协同化,提高生产效益、质量和通用性。

数字化制造技术包括现代CAD/CAM(计算机辅助设计/计算机辅助制造)、可编程逻辑控制(PLC)、计算机数控(CNC)等技术,可以实现数据的快速传输和实时监控,从而提高了设备的稼动率和工作效率。

数字化制造技术还可以实现可持续制造,有效降低企业的原材料损耗、废弃物和能源消耗,大大减轻环境污染。

同时,数字化制造技术也为企业提供了零售和服务的全新机会,以更灵活的方式生产符合消费者需求的产品。

在现代工业中,数字化制造技术已经得到广泛应用。

以下是数字化制造技术在现代工业中的应用案例:一、汽车制造:数字化制造技术已经帮助汽车制造商实现了高度智能化和数字化的自动化生产流程。

例如,在汽车生产车间内,数字化制造技术可以实现对车辆生产过程的自动化监控,通过传感器自动获取各种数据并实时传输到监控中心。

这样不仅可以降低人工成本,还可以大大提高生产的精准度和质量。

二、飞机制造:数字化制造技术在飞机制造领域中的应用更为广泛。

例如,在制造飞机的过程中,数字化制造技术可以借助自动化机器人完成复杂的制造工作,提高生产效率,降低成本;还可通过3D打印技术、虚拟现实技术等手段,大大缩短研发周期,实现快速生产原型。

三、机器人制造:数字化制造技术的应用也让机器人制造出现了新的突破。

机器人制造业者可以使用数字化制造技术,监控机器人生产过程、实现精密的机器人操作和追踪。

这将使机器人制造商有能力提供更多样化和个性化的产品,同时降低生产成本和提高机器人的灵活性和可靠性。

四、航空航天制造:在航空航天制造领域,数字化制造技术将成为未来的宝贵资产之一。

数字化制造技术在汽车加工工艺与工装夹具制造中的应用

数字化制造技术在汽车加工工艺与工装夹具制造中的应用目录一、数字化制造技术概述 (2)1.1 定义与特点 (2)1.2 发展历程及现状 (3)1.3 发展趋势预测 (5)二、汽车加工工艺中的数字化应用 (6)2.1 数字化设计技术 (8)2.2 智能化加工技术 (9)2.3 虚拟仿真技术应用 (10)三、工装夹具制造中的数字化技术 (11)3.1 工装夹具设计要求与特点 (13)3.2 数字化测量技术在工装夹具制造中的应用 (14)3.3 自动化生产线与智能夹具系统建设 (15)四、数字化制造技术在汽车加工工艺中的具体应用案例 (16)4.1 车身焊接工艺中的数字化应用 (17)4.2 发动机加工过程中的数字化技术应用 (18)4.3 涂装工艺中的数字化技术实践 (20)五、数字化制造技术在工装夹具制造中的应用案例 (21)5.1 自动化装配线中的智能夹具应用实例 (22)5.2 数字化检测技术在工装夹具调试中的应用案例 (23)5.3 工装夹具优化设计与数字化技术的结合实践 (25)六、面临的挑战与解决方案 (26)6.1 技术应用过程中的挑战分析 (27)6.2 提高数字化制造技术应用水平的策略建议 (29)6.3 行业专家对数字化制造技术的建议与展望 (30)七、结论与展望 (31)7.1 研究成果总结 (32)7.2 未来发展趋势展望 (33)一、数字化制造技术概述数字化制造技术是现代制造业的一种重要技术,基于数字化信息、计算机技术和制造技术相结合,实现制造过程的自动化、智能化和柔性化。

该技术涵盖了计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机辅助工艺规划(CAPP)、数控编程等多个领域,通过集成计算机硬件、软件、网络通讯等现代信息技术手段,实现制造资源的优化配置和高效利用。

在汽车加工工艺与工装夹具制造中,数字化制造技术发挥着重要作用。

通过数字化建模、仿真和优化等技术手段,提高工艺流程的精确性和效率,进而提升汽车制造的精度和质量水平。

现代飞机装配数字化技术应用

现代飞机装配数字化技术应用发布时间:2021-07-13T05:01:12.974Z 来源:《防护工程》2021年9期作者:王法丽1 王英杰2 程旭3 [导读] 飞机制造数字化技术的应用,使得飞机装配领域发生着制造模式的变革。

1.沈阳飞机工业(集团)有限公司辽宁沈阳 1108502. 空军装备部驻沈阳地区第一军事代表室3. 空军装备部驻沈阳地区第一军事代表室摘要:飞机制造数字化技术的应用,使得飞机装配领域发生着制造模式的变革。

这种变革不是简单地将某些数字化技术应用到现有的工作环节中,而是一种全新的技术体系。

本文从装配设计、装配工艺方法、工装形式、测量分析方法等方面阐述数字化装配应用技术。

关键词:装配工艺设计;工装数字化;数字化装配、测量引言飞机数字化装配技术改变了飞机装配生产方式,涉及多学科、多领域知识的综合运用,是一个全新的技术体系来支撑其应用。

全面地了解和掌握飞机数字化装配技术及其应用理念,可以推动飞机装配技术快速发展。

本文以工程应用为宗旨,结合应用案例介绍了装配工艺设计、工装设计制造及装配测量分析,阐述数字化条件下的飞机装配体系。

1 装配结构设计应用飞机装配是将各零件或组合件按产品技术要求相互准确定位,并用规定的连接方法组合成部件或产品的过程。

为了保证装配协调及外形准确度要求,飞机装配要进行详细的产品几何定义及协调方法,随着数字化技术的发展、运用,产品的设计方法和协调方式发生质的变化。

1.1 传统装配模式飞机零件及连接方式以二维图样形式用尺寸描述零件的外形轮廓和相互间位置关系。

通过模线样板—标准样件工作法保证飞机制造的协调,是以模线样板—标准样件为制造协调依据按设定的协调路线依次进行尺寸传递,进行零件工装、零件、装配工装的制造,即模拟量协调方法,制造过程只能串行开展,研制周期长。

1.2 数字化装配模式随着计算机辅助设计制造技术的发展,三维数字化设计制造技术的应用,将设计信息和制造要求信息显性化、结构化地共同定义到产品三维数字化模型中,是基于模型的集成的三维实体产品定义,这样可以取消二维工程图,也便于后续数据处理,同时保证数据源唯一性,基本不存在数据传递环节,消除传递误差,保证研制质量、缩短周期。

基于数字化制造技术的汽车总装工艺应用分析

基于数字化制造技术的汽车总装工艺应用分析作者:文/占高朋来源:《时代汽车》 2018年第10期摘要:人们生活水平的提高,私家车作为人们出行常用工具,人们对其提出更高要求,推动了汽车制造行业的发展。

汽车制造,是一项联系多学科知识,研究成本较高,制造周期较长的系统性工作,在新形势下,我国汽车制造行业进入了一个新的发展阶段,机遇与挑战并存。

当前,各个行业逐渐向智能化发展,在汽车制造行业,也提出了“智能化制造汽车”,传统制造技术已经无法满足汽车总装工艺个性化需求,文章探讨了数字化制造技术在汽车总装工艺中的应用,推动汽车的智能化发展。

关键词:数字化制造技术;汽车总装工艺;智能化汽车;应用1数字化制造技术的简单概述数字化,主要是将诸多复杂信息转变为可计量的数据,在以数据建立适当数字化模型,将其转变为二进制代码,输入计算机,通过统一处理,实现数字化。

数字化制造技术,是将数字化与制造技术有机融合,在产品制造过程中,通过虚拟现实、计算机网络、数据库、快速模型等的支撑,依照用户需求,收集资源信息,并快速分析并规划产品信息、工艺信息、资源信息等,设计出符合用户需求的仿真模型,为产品快速生产奠定基础,有效保障产品生产质量[2]。

并且,最终产品最大化满足客户需求,为产品后期销售奠定了坚实基础。

2汽车领域中数字化制造技术的意义在我国制造领域中,数字化制造技术,作为一种十分先进的技术,贯穿了汽车制造全过程,为汽车制造与生产带来积极作用。

在汽车总装工艺中,该技术的应用,有效降低汽车生产全过程的时间,汽车生产效率得到提升,生产系统的技术水平得到有效提升。

并且,因数字化制造技术通过网络全面分析了用户需求,并制造模型,最终汽车成品有效满足了客户个性化需求,且汽车总装过程不断简化[3]。

人们生活水平提高,对汽车需求不断增高,在汽车制造过程中,不仅要保障汽车质量,还要增快生产速度,而数字化制造技术的应用,为汽车制造企业实现标准化工厂奠定了基础,提高了制造企业的经济效益。

数字化总装工艺流程

数字化总装工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!数字化总装工艺流程一、准备工作阶段。

在开展数字化总装之前,需做好充足的准备。

数字化制造技术在发动机装配线的实战应用

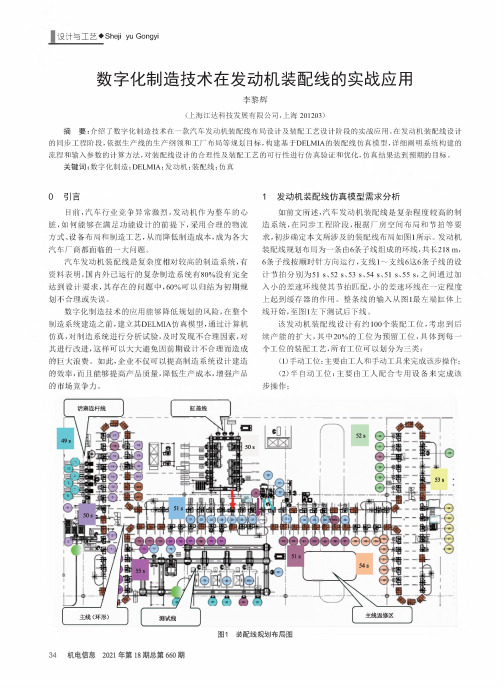

数字化制造技术在发动机装配线的实战应用李黎辉(上海江达科技发展有限公司,上海201203)摘要:介绍了数字化制造技术在一款汽车发动机装配线布局设计及装配工艺设计阶段的实战应用。

在发动机装配线设计的同步工程阶段,依据生产线的生产纲领和工厂布局等规划目标,构建基于DELMIA的装配线仿真模型,详细阐明系统构建的流程和输入参数的计算方法,对装配线设计的合理性及装配工艺的可行性进行仿真验证和优化,仿真的目标。

关键词:数字化制造;DELMIA;发动机;装配线;仿真0引言目前,汽车行业竞争异常激烈,发动机作为整车的心脏,如何在设计的,用合理的物流方设布局和制造工艺,制造,成为汽车厂的一大问题。

汽车发动机装配线对较高的制造系统,有资料表明,行的制造系统有80%有设计,在的,60%可为规划合理。

数字化制造技术的应用能够降低规划的风险,在整个制造系统建造,建DELMIA仿真模型,计算机仿真1对制造系统行1及发合理1对行1可设计合理造的T1可制造系统设计建造的,产,生产,产品的。

1发动机装配线仿真模型需求分析1汽车发动机装配线程的制造系统,在同步工程阶段,根据厂房空间布局和节拍等要步确定涉及的装配线布局如图1示。

发动机装配线规划布局为一条由6条子线组成的环线,共长218m, 6条子线按顺针方向运行,支线1〜支线6这6条子线的设计节拍分别为51s、52s、53s、54s、51s、55s,之间通过加入小的差速环线使其节拍匹配,小的差速环线在一定程上起到缓存器的作用。

整条线的输入从图1最左端缸体上线开始,至图1左下测试后下线。

该发动机装配线设计有约100个装配工位,考虑到后续产能的扩大,其中20%的工位为留工位,具体每一工位的装配工艺,所有工位可划为三类:(1)手动工位:主要由工人和手动工具来完成该步操作;(2)半自动工位:主要由工人配合专用设备来该缸盖线图1装配线规划布局图52s-!■」亠亠I34机电信息2021年第18期总第660期(3)自动工位:完全由设备自动完成该步操作。

数字化方法在汽车总装工艺设计中的应用

数字化方法在汽车总装工艺设计中的应用摘要:数字化转型作为有效提质降本增效、打造企业核心竞争力的手段,成为了汽车企业顺应时代发展的必然要求。

总结了当前汽车行业主流的工艺开发方式,包括工艺开发主要内容和特点,分析了数字化技术在汽车制造中的应用。

关键词:数字化;汽车总装工艺设计;应用引言随着国民经济的持续快速发展,居民收入和消费水品的进一步提高,居民消费能力逐渐增强,汽车的大众化水平不断提高。

但经历了过去近20年的快速发展,汽车行业已逐步结束超速增长期,进入平稳增长阶段或震荡调整阶段,这或许也将成为今后的长期状态。

尤其是随着近年来新能源汽车企业的迅猛发展,导致市场变化与竞争持续加剧将,从而推动各个整车厂进一步缩短产品研发及投产周期,不断降本增效,从而在这场行业巨变中保持竞争力。

笔者通过对包括传统主机厂,自主品牌以及新能源品牌的行业内各大整车制造厂的调研,分析并总结了目前主流的总装工艺开发方式及数据管理方法。

1总装工艺开发方法1.1总装工艺开发的主要内容由于汽车各个系统的构造复杂,功能多样,因此总装工艺涉及的系统种类多,零件覆盖广泛,从而工艺内容也具有复杂且多样化的特点。

总装工艺开发活动是基于整车开发流程框架,按照项目时间节点计划,在不同阶段进行组织、协调以及实施并按照要求交付总装工艺交付物的全过程的总和。

其中包括但不限于制造策略的制定,制造投资预估,制造可行性虚拟评估,PFMEA开发,关键工艺制定,工装设备开发,工艺文件的制定,各类过程参数开发等等。

基于以上的总装工艺开发活动,形成相应的交付物并且在对应项目节点提供给目标用户,以保证新项目的顺利开展。

1.2总装工艺开发的主要特点伴随着汽车制造厂商多年的制造现代化模式探索以及数字化技术的发展,汽车制造总装工艺技术也在不断地进步。

当前主流的总装工艺开发方式具有以下特点。

1.2.1模块化所谓的模块化技术,就是把生产装配过程分解成模块的形式,单独设立工作小组对每个模块进行操作。

陕飞成功应用三维数字化装配技术

陕飞成功应用三维数字化装配技术

佚名

【期刊名称】《国防制造技术》

【年(卷),期】2012(0)3

【摘要】近日中航工业陕飞在工艺处及相关部门的共同努力下,已将基于MBD的数字化装配新技术成功应用于某型机生产中,并取得全面胜利。

这一装配技术的突破,将有助于陕飞在数字化装配领域向前跨越一大步。

至此,陕飞已成功跻身国内一流数字化装配企业之列。

在某型机装配过程中,陕飞贯彻MBD制造技术和无纸化装配等先进理念。

【总页数】1页(P13-13)

【关键词】装配技术;三维数字化;装配过程;制造技术;航空制造业;数字化设计;装配操作;产品装配;可视化表达;系

【正文语种】中文

【中图分类】F426.5;F273.1

【相关文献】

1.基于MBD的三维数字化装配工艺设计及现场可视化技术应用 [J], 胡保华;闻立波;杨根军;黄官平;吴慧;沈波;惠巍

2.航空航天齐心联手,共同推进数字化柔性装配技术发展——第二届数字化柔性装配技术论坛在上海成功举办 [J], 邹方

3.三维装配仿真技术在飞机数字化装配中的应用 [J], 何丽红

4.三维数字化技术在破碎机产品装配过程的应用 [J], 林健;郭杰;孙利强

5.陕飞运8飞机产品设计进入全三维数字化时代 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

开发过程对总装工艺的挑战

产品开发过程:总装件是设计冲击的最大承受者

工艺流程:总装工艺是产品质量的守护线

Restricted © Siemens AG 2013 All rights reserved. Page 4 2013-09-18 Siemens PLM Software

内容

1.总装工艺的挑战和机遇 2.西门子的总装工艺解决方案 3.总装工艺数字化运用案例

4.数字化运用实施建议

5.总结

Restricted © Siemens AG 2013 All rights reserved. Page 2 2013-09-18 Siemens PLM Software

中国汽车行业发展现状

总装工艺的线平衡分析

线平衡开发过程

工艺规划

Time-Way-Plan

线平衡分析

1.在TCM中使用标准工时计算工具计算每个操作的标准工时 2.在Tecnomatix中使用process desinger工具规划TWP 3.线平衡分析,优化和调整零件安装次序和工位

Page 21 2013-05-23 Siemens PLM Software

内容

1.总装工艺的挑战和机遇 2.西门子的总装工艺解决方案 3.总装工艺数字化运用案例

4.数字化运用实施建议

5.总结

Restricted © Siemens AG 2013 All rights reserved. Page 25 2013-09-18 Siemens PLM Software

Y

Y Y Y Y Y Y Y Y Y

Siemens PLM Software

总装工艺数字化活动内容

面向制造设计(DFM)

零件可制造性检查 零件的产品适用性检查

工艺开发及验证 (Process Development & Validation)

工艺规划 工艺开发&交付物 工程更改验证 Tooling方案确认

标准化 通用化 结构化

Restricted © Siemens AG 2013 All rights reserved. Page 17 2013-09-18 Siemens PLM Software

主工艺文件开发流程

工程变更

产品设计 工程师

产品零件清单和 3D数模

技术要求,例如标准 工艺模块BOP, 制造 要求Manufacturing Requriement)

总装工艺面临的挑战

变化

挑战

工艺设计快速准 备

产品复杂化

全面可靠的工艺 评审及仿真优化 准确的工艺BOM

过程快速化

市场全球化

高效率高质量的 装配工艺文件 便捷的工艺变更 管理

Restricted © Siemens AG 2013 All rights reserved. Page 7 2013-09-18 Siemens PLM Software

3. 直接通过Visview完成静态评估

6. 维护简单

Restricted © Siemens AG 2013 All rights reserved. Page 19 2013-09-18 Siemens PLM Software

TCM一些重要功能

Restricted © Siemens AG 2013 All rights reserved. Page 20 2013-09-18 Siemens PLM Software

上海通用虚拟制造系统及其应用

项目前期问题早暴露的好处:

工程成本降低 缩短开发周期

减少投资费用

Restricted © Siemens AG 2013 All rights reserved. Page 24 2013-09-18

产品质量提高,简化问题

Siemens PLM Software

收益:

过去5年里问题数持 续减少

新品投产问题的减少

从2006年到2010年 造第一辆实物车时的 问题数量减少了80%

Restricted © Siemens AG 2013 All rights reserved. Page 23 2013-09-18 Siemens PLM Software

2&4结构化工艺设计/制造工艺管理系统

工艺开发 与验证

1. 工艺 模板

6.工艺仿真及优化

5. 整车虚拟评审

9. PBOM

7.工时分析 及线平衡

8. 装配工艺文档

10. 工厂布局更新及管理

工装夹具设计开发 工装夹具 开发

TCM Restricted © Siemens AG 2013 All rights reserved. Page 13 2013-09-18

历年广义乘用车销售数量 (万辆)

2000 1500 1000 500 0 2008 2009 2010 2011 2012 160 140 120 100 80 60 40 20 0 2008 2009 2010 2011 2012 91 93 139 109

历年国产新车数量统计

96

新车型/平台是企业可持续发展的支柱

Restricted © Siemens AG 2013 All rights reserved. Page 12 2013-09-18 Siemens PLM Software

PDM系统

西门子PLM总装数字化制造解决方案总述

方案评估 粗工艺规划

产品设计与发布

详细工艺设计

试生产

量产

产品设计

产品查看与分析

TCM系统 teamcenter

工艺结构开 发和管理 工艺分析 工艺文档开 发和管理 工装设备管 理

ERP

EBOM转换 PBOM

工艺规划

工时计算及 分析

工厂布局管 理

MES

(制造执行系统)

DMU&EBOM TCM系统

teamcenter

Tecnomatix & Vismockup

teamcenter

内容

1.总装工艺的挑战和机遇 2.西门子的总装工艺解决方案 3.总装工艺数字化运用案例

4.数字化运用实施建议

5.总结

Restricted © Siemens AG 2013 All rights reserved. Page 10 2013-09-18 Siemens PLM Software

总装制造的挑战及西门子应对策略

机遇一:整车数字化开发

DMU带来的机遇和启发:

第一时间可视化整车

JT自动转换

teamcenter

PDM系统

数据轻量化、完整化

数据开发标准化

配置管理标准化

Restricted © Siemens AG 2013 All rights reserved. Page 8 2013-09-18 Siemens PLM Software变更管源自 权限和版本管理 用户管理/流程管理

实施 (Execution )

Teamcenter

设计/制造一体化管理系统平台

工厂策略

Page 15

物流策略

2013-09-18

工艺标准

设备标准

…..

Restricted © Siemens AG 2013 All rights reserved. Siemens PLM Software

进行整车虚拟 制造分析

Siemens PLM Software

主工艺文件PAD (Process Assembly Document)

主要输出:

主要输入: 零件信息(EBOM,3D数模…) 来自设计的工程质量要求

核心操作工艺及要求 工艺图解

操作时间

关联的零件信息

来自设计的工艺要求

内容

1.总装工艺的挑战和机遇 2.西门子的总装工艺解决方案 3.总装工艺数字化运用案例

4.数字化运用实施建议

5.总结

Restricted © Siemens AG 2013 All rights reserved. Page 22 2013-09-18 Siemens PLM Software

福特虚拟制造系统及其应用

设备制造、安装与调试

3. 分类的资源库(工装/夹具/动力工具/设备)

Tecnomatix Vismockup NX 其他系统

Siemens PLM Software

总装业务 VS. 系统工具

应用工具软件 制造数据管理平台

总装业务 1.工艺模板

Tecnomatix

VisMockup

TC Manufacturing (TCM)

李斌 | 汽车行业团队高级技术顾问 | Sep 2013

总装工艺的数字化运用

Restricted © Siemens AG 2013 All rights reserved. Page 1 2013-09-18

Smarter decisions, better products. Siemens PLM Software

挑战

工艺设计快速准 备 全面可靠的工艺 评审及仿真优化 准确的工艺BOM

应对策略

制造工艺管理平台

西门子之道

3维可视化制造工艺规划 与数据管理系统 TCM 标准化工艺清单 (BOP)及工艺模板 轻量化数据技术 VisMockup

整车虚拟评审业务规 范和能力

高效率高质量的 装配工艺文件 便捷的工艺变更 管理

TCM Y VisMockup Y Y Y Y Y Y Y Y Tecnomatix