BT与HSK工具系统高速加工性能比较分析

HSK工具系统的结构及特点

HSK 工具系统的结构及特点高速切削加工已成为现代机械制造技术的一个重要组成部分和发展方向。

目前,在国际机床工具系统市场上影响比较大的高速加工工具系统有:德国开发的HSK (德文Hohl Schaft Kegel 的缩写,也称空心短锥柄)工具系统;美国KENNAMETAL 公司开发的KM 工具系统;日本日研(NIKKEN )公司开发的NC5工具系统等。

在众多的新型工具系统中,由德国开发的HSK 工具系统,整体技术最为成熟,应用范围也最为广泛。

其采用空心短锥结构和两面夹紧方式,在系统刚度、径向圆跳动精度、重复安装精度、夹紧可靠性等方面都具有优越性能,被视为21世纪最有前途的工具系统。

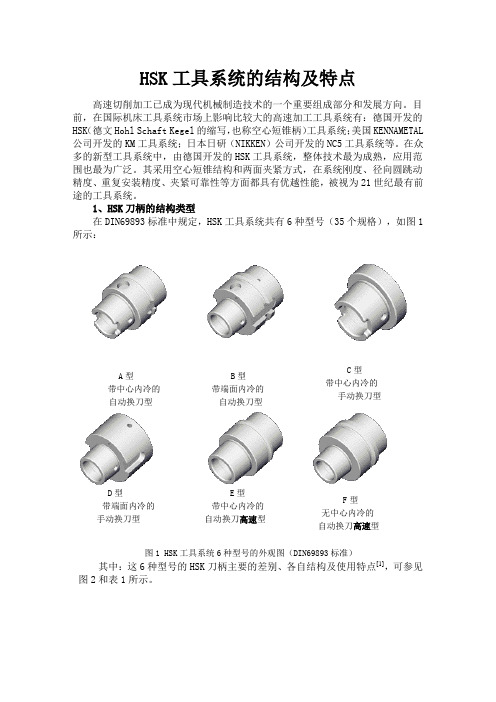

1、HSK 刀柄的结构类型在DIN69893标准中规定,HSK 工具系统共有6种型号(35个规格),如图1所示:A 型带中心内冷的自动换刀型D 型带端面内冷的 手动换刀型B 型带端面内冷的 自动换刀型E 型带中心内冷的 自动换刀高速型C 型 带中心内冷的 手动换刀型F 型 无中心内冷的 自动换刀高速型图1 HSK 工具系统6种型号的外观图(DIN69893标准)其中:这6种型号的HSK 刀柄主要的差别、各自结构及使用特点[1],可参见图2和表1所示。

图2 HSK工具系统6种型号的结构示意图(DIN69893标准)位置、冷却液通道以及法兰盘的面积大小。

A/C/E和B/D/F型刀柄共同点是:锥柄锥度都是1/9.98。

特别指出:在GB/T 19449.1-2004/ISO 12164-1:2001标准中,规定了适用于机床(例如:车床、钻床、铣床和磨床)的带有法兰盘接触面的空心圆锥柄(HSK)的尺寸之外,只规定了两种柄部型式:A型为法兰上带有一个能自动换刀的环形槽,也可以手动换刀;C型为法兰上无环形槽,只能用于手动换刀;两种型式的手动夹进都是通过锥柄上的一个孔来进行的,扭矩的传递是通过锥柄尾端的键以及摩擦来完成的,其特点基本与DIN69893标准的相应规定类似。

刀柄知识——精选推荐

金属切削加工已进入了一个以高速切削为代表的新的发展阶段,由于高速切削加工能极大地提高材料的切除率和零件的加工质量,降低加工成本,因而成为当今金属切削加工的发展方向之一。

高速切削刀具技术是高速切削加工的一个关键技术,它包括高速切削刀具材料、刀柄系统、刀具系统动平衡技术、刀具监测技术等。

一.高速切削加工对刀具系统的要求所谓刀具系统是指由刀柄、夹头和切削刀具所组成的完整的刀具体系,刀柄与机床主轴相连,切削刀具通过夹头装入刀柄之中。

要使刀具系统能在高速下进行切削加工,应满足以下基本条件:1.1较高的系统精度系统精度包括系统定位夹持精度和刀具重复定位精度,前者指刀具与刀柄、刀柄与机床主轴的连接精度;后者指每次换刀后刀具系统精度的一致性。

刀具系统具有较高的系统精度,才能保证高速加工条件下刀具系统应有的静态和动态稳定性。

1.2较高的系统刚度刀具系统的静、动刚度是影响加工精度及切削性能的重要因素。

刀具系统刚度不足会导致刀具系统振动,从而降低加工精度,并加剧刀具的磨损,降低刀具的使用寿命。

1.3较好的动平衡性高速切削加工条件下,微小质量的不平衡都会造成巨大的离心力,在加工过程中引起机床的急剧振动。

因此,高速刀具系统的动平衡非常重要。

二.数控铣削刀具系统标准数控镗铣类刀具系统采用的标准有国际标准( ISO 7388 )、德国标准( DIN 69871 )、美国标准( ANSI/ASME B5.50 )、日本标准( MAS 403 ,其高速刀柄采用 HSK 标准)和中国标准( GB10944-89 )等。

由于标准繁多,我们在机床使用时务必注意,所具备的刀具系统的标准必须与所使用的机床相适应。

三.刀柄的选择数控铣床使用的刀具通过刀柄与主轴相连,刀柄通过拉钉和主轴内的拉刀装置固定在主轴上,由刀柄夹持传递速度、扭矩,如图4-5 所示。

刀柄的强度、刚性、耐磨性、制造精度以及夹紧力等对加工有直接的影响。

常见刀柄如下图:1.传统刀柄标准7/24锥联结目前,在数控铣床、数控镗床和加工中心上使用的传统刀柄是标准7:24锥度实心长刀柄。

HSK刀柄简介

HSK刀柄简介一、前言在高速切削加工已成为机械加工制造技术重要的环节。

传统的BT刀具系统的加工性能已难以满足高速切削的要求。

目前高速切削应用较广泛的有德国的HSK (德文Hohl Shaft Kegel缩写)刀具系统、美国的KM 刀具系统、日本的NC5、BIG-PLUS刀具系统等以上皆属于两面拘束刀柄。

而刀具系统能在高速下进行切削加工,应满足以下基本条件:1. 较高的系统精度系统精度包括系统定位夹持精度和刀具重复定位精度,前者指刀具与刀柄、刀柄与机床主轴的连接精度;后者指每次换刀后刀具系统精度的一致性。

刀具系统具有较高的系统精度,才能保证高速加工条件下刀具系统应有的静态和动态稳定性。

2. 较高的系统刚度刀具系统的静、动刚度是影响加工精度及切削性能的重要因素。

刀具系统刚度不足会导致刀具系统振动,从而降低加工精度,并加剧刀具的磨损,降低刀具的使用寿命。

3. 较好的动平衡性高速切削加工条件下,微小质量的不平衡都会造成巨大的离心力,在加工过程中引起机床的急剧振动。

因此,高速刀具系统的动平衡非常重要。

二、HSK工具系统标准的制订从1987年开始,由德国阿亨产业大学机床实验室以及一些工具制造厂、机床制造厂、用户企业等30多个单位成立了专题工作组,在M.Weck教授领导下开始了新型工具系统的研究开发工作。

经过第一轮研究,工作组于1990年7月向德国产业标准组织提交了「自动换刀空心柄」标准建议。

德国于1991年7月公布了HSK刀具系统的DIN 标准草案,并向国际标准化组织建议制定相关ISO标准。

1992年5月,国际标准化组织ISOT/TC29(工具技术委员会)决定暂不制订自动换刀空心柄的ISO标准。

经过工作组的第二轮研究,德国于1993年制定了HSK工具系统的正式产业标准DIN69893。

1996年5月,在ISO/TC29/WG33审议会上,制订了以DIN69893为基础的HSK刀具系统的ISO标准草案ISO/DIS12164。

HSK刀柄工作原理及常见问题分析

作就可以解决问题,这个问题就不展开说明。但

是,液压装置漏油绝大部分都是非常缓慢,不能够

很直观地发现问题所在,影响问题查找,造成长时

间的停机。建议通过以下方法来对设备进行验证:

首先,手动按动卸刀按钮,如果无法顺利拆

卸,请不要急于放弃,反复按动设备拆刀按钮,待

刀杆可以顺利拆下来。再一次把刀杆安装到设备上

油不会有明显的缺少,所以刀杆在第一次可以拆卸

之后,短时间内不会再出现抱死现象。传动装置如

图6所示。

图6 传动装置

3. 结语 通过HSK特点及原理的了解,更直观分析刀柄 使用中出现问题,提高分析能力,缩短问题处理时 间,为车间争取更多生产机会。

(收稿日期:20121207)

冷加工

47 2013年 第7期

L=l(1+at) V=v(1+bt) 式中,a为线膨胀系数;b为体膨胀系数;l与v是固 体在0℃时的长度与体积;t为温度。 出现这种现象,请不要急于拆刀,在设备停止 加工的状态下,等待一段时间,刀具自然冷却或人 为冷却后,刀杆就能够顺利的拆卸。 (2)刀柄与设备联接系统 刀柄和主轴的状 态对设备的加工影响非常大,刀杆和主轴的状态不 好不仅会引起无法精确定位,更会导致刀杆“抱 死”在设备主轴上面。例如,在刀杆定位面上有划 痕或者磕碰的高点、主轴孔上面有毛刺等现象,刀 具夹紧系统装夹过程中会出现刀杆定位面的局部高 点提前和设备主轴接触,定位装置受力不均匀,很 容易造成卡爪失效,严重时造成刀柄与主轴“抱 死”,无法拆卸。 所以,在实际生产中,一定做好刀柄和主轴孔 的保养和维护。刀具运送过程中,不能与工作台和 运送小车直接接触,要有完好的橡胶或者泡沫垫垫 在刀具放置的位置,保证刀具在发生磕碰的时候, 被碰物体的硬度要远远小于刀杆硬度;在刀具安装 到设备之前,要做好清洁和修整工作,用干净的无 纺布擦拭刀具和设备主轴的定位面,然后用油石打 磨刀杆和主轴有异常的位置,并辅助使用压缩空气 枪清洗干净。卡爪系统内部结构如图5所示。 (3)设备控制系统 液压装置也是直接影响 刀具难拆的重要因素之一,但检查比较复杂,需要

7- 刀把刀具知识讲解

鸿准公司补充教学课件

刀

把

种

类

Ⅰ、HSK系列 Ⅱ、BT系列

HSK刀把

在HSK刀把出现以前,最被广泛运用的就是以CAT规范(V型接合系统)的 接合形式,通常都是以7:24比例的锥度设计来制作刀把。当时在制定CAT 规范时只需要几个正式的标准就可使用。 在1980年中期,使用者、工具机制造商以及刀具制造商发现不仅在传统上 甚至私人专利的研究发展上,CAT规范都已经达到了顶点。使用者想要一 种更新的标准及规范以更方便取得、不受私人专利的限制而且可以克服在 高速加工上的限制。大约在五年后在德国,由学者、工具机制造商、使用 者、刀具制造商等所组成的一个组织便制定出一个新的规范,也就是HSK 规范(HSK就是德国字Hollow Taper Shank的缩写)。在德国HSK的规范被 定为DIN69893,它的锥度比例是1:10,而对应HSK规范的主轴,其规范则 被定为DIN69093。 这个新的规范包含了六种形式的刀把并且有35种尺寸,HSK的主轴在制造 上也会对应每一种形式的刀把。到了1990年初期,之前定立HSK规范的组 织将这些规范授权给制造商并且在最后讨论出A、B、C、D这几种形式的 HSK刀把,此外还有E、F两种形式,其规范仍在初步制定中。

左边之图表为HSK与 SK刀把在切削时切削 力对于其轴向及径向 的精度影响。

碰撞、维修、主轴 CAT/SK/BT的刀杆会造成主轴前缘的磨损并且使得主轴的前缘扩大,而且当主轴转速在8000rpm以上 时,主轴接触壁扩张的速度会比刀杆的接触面来得更大,结果造成拉住刀杆的力量会将刀杆往主轴 的更里面拉进去,使得刀尖Z方向的位置改变并且因为刀杆被往主轴更里面的方向固定住反而造成 换刀时的困扰。对于HSK来说并不会发生这些问题,因为HSK有锥度以及击出来的边缘做接触,所以 刀尖的位置不会改变,因此转速的影响可不予以考虑。而且主轴的扩张速度比刀把来得小,因此不 论是在低速或是高速加工时,刀把都能紧密的固定在一个位置上。另一方面当发生撞刀时, CAT/SK/BT的主轴所受到的损害必定比HSK的主轴来得严重。这是因为当CAT/SK/BT的刀把越强壮时, 发生撞刀时经由刀把传递给主轴的力量就越大,而HSK的刀把因为里面是中空的再加上又是薄壁的 设计、重量又轻,因此当发生撞刀时,它就好像保险丝一样会断掉或破碎来保护昂贵的主轴不致于 发生严重的损坏。 各种不同切削条件下的适用性: 依照加工的需要HSK共有六种不同型式的刀把及主轴可供选择-A与C的型式可用于一般的加工(A型 式用来自动换刀,C型式用来手动换刀);B与D形式可用于转速变化不大但高扭力传输方面的加工, 同样地B型式用来自动换刀,D型式用来手动换刀;最后E与F的型式建议用做低扭力、超高转速而且 自动换刀方面的加工。由于考虑balance的问题,所以HSK在几何上完全都是对称的设计。

HSK工具系统DIN标准与ISO标准比较分析

综

述 scR0 pien eIps a

H K工 具 系统 DN 标 准 与 lO 标 准 比较 分析 S I S

陈世平 李 琳 谭 伟

( 重庆 工 学院 , 庆 4 0 5 ) 重 000 摘 要: 简述 了 HS 工具 系统标 准 的制定 过程 , K 重点 分析 了 HS 工 具 系统 D N 标 准和 I O 标 准 的差异 以 K I S

eV 德 文缩 写 ) 准草 案 , 向 国 际标 准 化 组 织建 议 .. 标 并 制定 相关 的 IO标 准 。 由于 该标 准草 案 还不 够 成 熟 , S 暂 时没得 到 国际标准 化组 织 的认 可 。经过 工作组 第二 轮研 究 , 标 准草 案趋 于 成 熟 , 国 于 19 该 德 93年 正式 制 定 了 H K 工具 系统 的工 业 标 准 DN 99 , 再 次 建 S I683 并 议 国 际 标 准 化 组 织 制 定 HS 工 具 系 统 IO 标 准 。 K S 19 9 6年 5月在 IO T 2 / 3 S / C 9WG 3审 议 会 上 , 定 了 以 制 DN 99 I6 83标准 为基 础 的 HS K工具 系统 的 IO标 准草 S

高速切削加工技术起源于 2 0世纪 8 0年代 , 经过 2 年 的发展 , 应用范 围逐 步扩大 , 0 其 目前主要应用在

汽车制造 、 航空 航天 制造 、 具制 造等行 业 。高速切厂 、 机床 制造 厂等 3 0多家 单位 成

立 了专 题工 作组 , M. c 授 的领 导下 开 始 了研 在 Wek教

制 新 型工具 系 统 工 作 。工 作 组 经 过 两 年 多 时 间 的研 究 , 发 出第 一代 HS 开 K工具 系统 , 并于 19 90年 7月 向 德 国工业 标 准 化 组 织提 交 了 “ 自动换 刀空 心 柄 ” 准 标 建 议 。德 国政 府于 19 9 1年 7月公 布 了 HS K工具 系统

关于HSK刀柄的形式与优势

关于HSK刀柄的形式与优势关键字: HSK刀柄目前在切削加工领域,空心短锥柄(HSK)已越来越普及,这是由于它比7:24大锥度刀柄在精度、刚性和适用高的转速及换刀方便等方面有明显的优势。

HSK正式国际标准的公布将使它在更大的范围内得到各国的承认。

但在应用这种新型刀柄时,由于其结构上的特点,还必须掌握有关其承载能力的大小和使用的注意事项,才能保证安全、无故障地工作。

成立制定“HSK—技术规范”工作组根据需要,在1993年以前,对于空心短锥柄(HSK)只是围绕各种规格的DIN标准的制订开展工作,而对如何正确合理使用各种规格的空心短锥柄(HSK)的研究工作考虑不多,只对少量的空心短锥柄(HSK)的规格正确合理使用进行了研究。

其原因是,这部分工作超出了当时制订标准的工作范围。

然而时至今日,为了确保HSK刀柄的推广和安全合理的应用,有关刀柄正确使用问题显得十分迫切。

通过制订一个指导性的技术规范,提供具体的使用数据,可以帮助企业合理使用该刀柄。

为此,1999年在阿亨工业大学的机床实验室成立了一个工作组,工作组成员来自世界各国著名的刀具、刀柄制造厂商和HSK的用户,并在财力上支持这项研究工作。

工作组的主要任务是确定HSK刀柄的性能数据:能承受的最大弯矩、扭矩以及使用的最高转速。

而这些性能数据与应用的条件(如夹紧方式和夹紧力)有关,也与制造刀柄所用的材料和热处理工艺等因素有关。

例如使用渗碳钢制造的小规格刀柄,由于在锥柄部分的壁厚很薄,会出现淬透的可能,使刀柄承受动态载荷的能力大大降低。

承载弯矩的能力与夹紧力有关刀柄上承受的弯矩是由横向作用在刀具上的力产生的。

刀柄的弯矩承载能力是在弯矩作用下使刀柄法兰接触面的一边开始分离时的弯矩值,从这个临界弯矩值开始,弯矩—变形特征曲线的走向明显变陡,表明刀柄装夹的连接强度迅速降低。

在接近临界点时,连接强度已经不够,尽管此时刀柄的法兰面与主轴端面还保持全面接触,但弯矩已接近使两者分离的临界值。

HSK热装刀柄工具系统扭转刚度分析

s rn o l ode n o ln y tm ,a d t e mo tsg i c n a tr fe t h o so a ii iy c n h i k t oh l ra d t oi g s se n h s in f a tfco s af c i t e tri n l rgd t a i ng b c ie y r g e so n lss,wh c r vde h o ei a e a qu r d b e r s in a a y i ih p o i s t e r tc l ̄u d t n t r c ia p iai n Th n ai o p a t l a pl to . o c c e r s ls s o t a n ef r n e a u ti h s in fc n a trt a fe t h o so a i i i i t r e ut h w h ti tre e c mo n st e mo tsg i a tf co h taf cst e tr in lrg dt n e - i y,  ̄r n e a u ta lmp n e t i e p stv mpa t n tr in lrg d t wh l oa e s)e i e e c mo n nd c a i g lngh gv o iie i c so o so a i i i y, ie rt t t d gv sa e

A b t ac : T s pa e i l n l z s t e c a a trsi r m ee s wh c n u n e n tr in lrgdi fH S s r t hi p r ma n y a ay e h h r c e itc pa a tr ih i f e c o o so a ii t o K l y

刀柄的各国标准

德国有SK和HSK,日本BT日本标准叫MAS 403BT,简称BT,欧洲采用德国标准DIN 69871简称DV或者DIN或者SK,还有现在流行的高速柄DIN69893标准,简称HSK,我国的JIS标准实际就是德国的DIN69871标准,另外还有一类,就是美国卡特比勒标准,忘记怎么写了,只有美国用,很少见,可以不管他。

BT和DV最大的区别在于,刀柄的机械手夹持部分,也就是刀柄上那个V 型槽的部分不一样,那个部分主要是用来机床自动换刀夹持用的,你可以简单的理解为厚度不一样,DV 的要薄而BT的要厚。

这里不一样,意味着,如果你的机床需要经常用到自动换刀功能,那么,你要么只能选择BT,要么只能选择DV。

还有不一样的地方,就是刀柄尾部与机床连接处的拉钉标准不一样。

而BT和DV刀柄锥部的尺寸,相同规格的都是完全一样的,也就是说,你完全可以在用BT的机床用DV的刀柄,或者在用DV刀柄的机床上用BT的柄,唯一的问题是,只能你自己手动换刀了。

性能上,BT和DV没什么太大区别。

国内BT刀柄多SK的是3个通槽,其中一个机械手用于零点定位的军工、航天、国有等企业SK标准的多哦!民营的就是BT 的多了,内陆SK多,沿海的BT多。

因为中国人的习惯就是好东西要买德国才是高档的机床,不太会买鬼子的。

老的国产机床也是SK的为主。

BT的机械手换刀用的V 型槽比SK的厚,键槽是U 型不通槽的,数量是两个加工中心的主轴锥孔通常分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统。

7:24锥度的通用刀柄锥度为7:24的通用刀柄通常有五种标准和规格,即NT(传统型)、DIN 69871(德国标准)、IS0 7388/1 (国际标准)、MAS BT(日本标准)以及ANSI/ASME(美国标准)。

NT型刀柄德国标准为DIN 2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

HSK刀具系统

HSK刀具系统

目前在国际机床工具系统市场上影响比较大的高速加工工具系统有:德国开发的HSK工具系统,美国开发的KM工具系统和日本日妍开发的NC5工具系统.在众多的新型工具系统中,由德国开发的HSK工具系统,整体技术最为成熟、应用范围最广。

HSK刀柄采用1:9.98的短圆锥取代7:24圆锥柄,1:9.98的锥度有利于产生自锁。

刀柄拉紧后锥面与端面同时接触。

空心刀柄在实现双面同步夹紧时只需要很小的夹紧力就能发生弹性变形。

同时,空心刀柄还为夹紧机构提供了安装空间,以实现由内向外的夹紧,使离心力转化为夹紧力,使夹紧更可靠。

此外,空心刀柄容易实现内部切削液的供给。

HSK刀柄具有连接刚度高、轴向和径向重复定位精度高、系统尺寸小、重量轻、结构紧凑、寿命长等特点。

与传统的7:24标准锥度连接相比,HSK工具系统非常适用于高速加工。

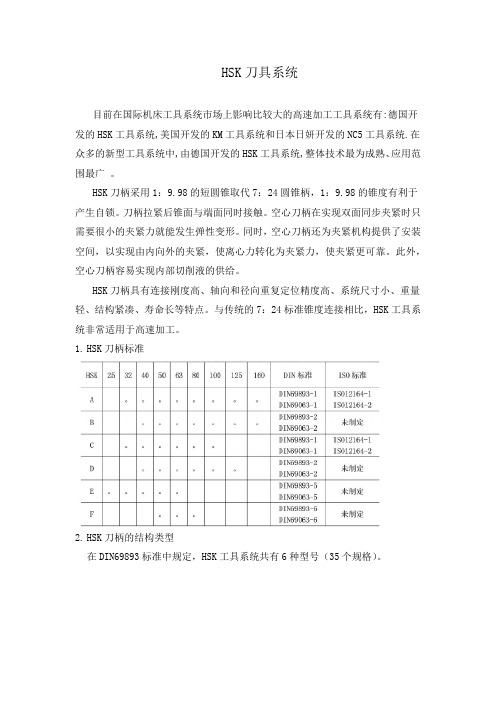

1.HSK刀柄标准

2.HSK刀柄的结构类型

在DIN69893标准中规定,HSK工具系统共有6种型号(35个规格)。

特点:

其中,A型、C型、E型和B型、D型、F型刀柄的主要差别在于驱动槽的位置、换刀时抓夹的位置、冷却液通道以及法兰盘的面积大小。

A型、C型、E型和B型、D型、F型刀柄的共同点为:锥柄的锥度均为1/9.98。

几种类型中使用范围最广泛的是HSK-A型,大约占总使用量的98%。

加工中心的主轴锥孔通常分为两大类

加工中心的主轴锥孔通常分为两大类:1). 锥度为7:24的通用系统。

锥度为7:24的通用刀柄通常有五种标准和规格:传统型:DIN 2080型(简称NT或ST)德国标准:DIN 69871 型(简称JT、DIN、DAT或DV)。

DIN 69871 型分两种,即DIN 69871 A/AD型和DIN 69871 B型,前者是中心内冷,后者是法兰盘内冷,其它尺寸相同。

国际标准:ISO 7388/1 型(简称IV或IT)。

其刀柄安装尺寸与DIN 69871 型没有区别,但由于ISO 7388/1 型刀柄的D4值小于DIN 69871 型刀柄的D4值,所以将ISO 7388/1型刀柄安装在DIN 69871型锥孔的机床上是没有问题的,但将DIN 69871 型刀柄安装在ISO 7388/1型机床上则有可能会发生干涉。

日本标准:MAS BT 型(简称BT)。

BT型是日本标准,安装尺寸与DIN 69871、IS0 7388/1 及ANSI 完全不同,不能换用。

BT型刀柄的对称性结构使它比其它三种刀柄的高速稳定性要好。

美国标准:ANSI B5.50型(简称CAT)。

安装尺寸与DIN 69871、IS0 7388/1 类似,但由于少一个楔缺口,所以ANSI B5.50型刀柄不能安装在DIN69871和IS0 7388/1机床上,但DIN 69871和IS0 7388/1 刀柄可以安装在ANSI B5.50型机床上。

NT型刀柄德国标准为DIN 2080,即国际标准ISO 2583 ,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

目前国内使用最多的是DIN 69871型(即JT)和MAS BT 型两种刀柄。

DIN69871型的刀柄可以安装在DIN 69871型和ANSI/ASME主轴锥孔的机床上,IS0 7388/1型的刀柄可以安装在DIN 69871型、IS0 7388/1 和ANSI/ASME主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。

数控机床的刀具接口标准及应用

数控机床的刀具接口标准及应用数控机床作为现代制造业中的重要设备,其刀具接口标准及应用对于提高加工效率、保证产品质量具有重要意义。

本文将介绍数控机床的刀具接口标准以及应用领域。

一、数控机床刀具接口标准的作用在数控机床中,刀具接口标准的作用是为了实现刀具与机床的连接,提供可靠的传力和刚性,并确保刀具的定位精度,从而保证加工的精度和效率。

刀具接口标准的选择应根据加工材料、加工要求和机床的主轴类型等因素进行合理的选择。

二、常见的数控机床刀具接口标准1. BT刀柄接口BT刀柄是最常见的数控机床刀具接口之一,其具有简单、可靠的连接方式,适用于各种机床。

BT刀柄使用圆锥结构,通过夹紧方式将刀具固定在主轴上,具有良好的刚性和传力性能,广泛应用于铣床和加工中心。

2. CAT刀柄接口CAT刀柄与BT刀柄类似,也是采用圆锥连接的方式,但其连接部分采用椭圆锥形,刀具可通过旋转实现装夹和卸装。

CAT刀柄广泛应用于数控车床和车铣复合机床,具有较好的刚性和切削稳定性。

3. HSK刀柄接口HSK刀柄是一种新型的刀具接口标准,其采用圆锥结构和拉杆橡胶套夹的方式,具有高刚性、高精度和良好的切削性能,适用于高速加工和硬质合金切削。

HSK刀柄在加工中心、铣床和车床等机床上广泛应用。

4. ISO刀柄接口ISO刀柄是国际标准组织制定的一种刀具接口标准,具有广泛的应用范围。

ISO刀柄采用梯形结构,通过刀具夹紧螺栓夹紧刀具,适用于各类刀具和各种机床。

三、数控机床刀具接口标准的应用领域1. 汽车制造业汽车制造业对加工精度、效率要求较高。

数控车床和数控铣床是常用的加工设备,在这些设备上采用BT刀柄、CAT刀柄等标准刀具接口,可满足汽车零部件的加工需求。

2. 航空航天工业航空航天工业对加工精度和切削性能要求极高。

HSK刀柄的使用可提供更加精密的加工效果和较高的加工速度,适用于航空航天工业的复杂零部件加工。

3. 电子通信行业电子通信行业对产品的精度和表面质量要求较高。

HSK刀柄简介

HSK刀柄简介1、概述高速切削是一个相对概念,并且随着时代的进步而不断变化。

一般认为高速切削或超高速切削的速度为普通切削加工的5~10倍。

可以从不同的角度对切削速度进行划分,如从加工工艺的角度看,高速切削加工范围为:车削700~7000m/min;铣削300~6000m/min;钻削200~1100m/min;磨削150~360m/min。

也可以根据被加工材料来确定高速切削的范围,如加工钢材达到380m/min以上、铸铁700m/min以上、铜材1000m/min以上、铝材1100m/min 以上。

也可以根据主轴转速、功率、锥孔大小、和平衡标准来划分,如按主轴的Dn值划分,高速主轴的Dn值一般为500000~2000000;对于加工中心,可按主轴锥孔的大小来划分:50号锥——10000~20000r/min;40号锥——20000~40000r/min;30号锥——25000~40000r/min;HSK锥——20000~40000r/min;KM锥——35000r/min以上。

而根据ISO—1940,高速主轴的转速至少要超过8000r/min。

1978年CIRP切削委员会将高速切削定为500~7500 m/min[1][2][3]。

研究表明:随着切削速度的提高,切削力会降低15~30%以上,切削热量大多被切屑带走,加工表面质量可提高1~2级,生产效率的提高,可降低制造成本20%~40%。

所以高速切削意义不仅仅是得到较高的表面切削质量[2]。

国外对高速切削技术的研究比较早,可以追溯到20世纪60年代。

目前已应用于航空、航天、汽车、模具等多种工业中的钢、铸铁及其合金、铝、镁合金、超级合金(镍基、铬基、铁基和钛基合金)及碳素纤维增强塑料等复合材料的加工,其中以加工铸铁和铝合金最为普遍。

加工钢和铸铁及其合金可达到500~1500 m/min,加工铝及其合金可达到3000~4000 m/min[3]。

我国在高速切削领域方面的研究起步较晚,20世纪80年代才开始研究高速硬切削。

BT刀柄和HSK刀柄的特点和用途

BT刀柄和HSK刀柄的特点和用途SK系列(7:24锥度)a:BT 系列,日本标准b:JT 系列(DIN 69871) 德标c:CAT 系列dIN 2080 系列,用于手动换到HSK 系列主要有A,B,C,D,E 五类HSK柄是高速柄,特别是E系列无键槽是目前最高动平衡标准主柄SK系列转速不能太高,一般一万左右就到极限了(受限与拉钉拉紧方式)不过HSK 由于制造复杂,属于过定位涨式类型价格比较高另外还有肯那专门为马扎抑制作的类似于HSK 柄的多用于车铣中心具体自己看看资料了我是天天做刀柄的,前面有个朋友说NT不是型号,那你就说错了,NT就是德国DIN2080,普通机床上用的,天天做刀柄,如果有对刀柄研究的请加我QQ:774384667 备注 :abc现在主要市场有7/24 和1/10的锥柄的刀柄,其中7/24有数控用和普通用,数控有国际标准,德国,日本,美国,普通用的,是公制和英制区分,在中国市场日本的BT型用的最多,还有就是德国的DIN69871(SK或NC),1/10锥柄因为他的造价和制造技术问题,国企业还没有几个能做,它的型号用HSK机台的主轴要求比较高,国厂家还没有普遍使用,在刀柄的制造公司中,日本的BIG公司的BBT,可以替代hsk,因为HSK是空心柄,构造强度有一点问题,但是BBT就不同了,......................刀柄的定位精度有自定位(如BT等)和过定位(HSK和BIG等),静态精度都不错,主要的区别在于动态精度. 传说HSK等在高速时仍能保持与主轴接触的严密性,动态精度好,因广泛应用于高速加工中.BT和HSK等大都是通过键来传递扭矩,还有一些刀柄是通过自身形状传递扭矩的(如Capto接口). 一般通过自身形状传递扭矩的刀柄都号称传递扭矩较大且更稳定,尤其是高速状态时.加工中心的主轴锥孔通常分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统。

锥度为7:24的通用刀柄通常有五种标准和规格,即NT〔传统型〕、DIN 69871〔德国标准〕、IS0 7388/1 〔国际标准〕、MAS BT〔日本标准〕以及ANSI/ASME〔美国标准〕。

HSK工具系统的研究现状与趋势

第7卷第3期2008年6月无锡职业技术学院学报Jour nal of W uxi I n s ti t u t e of T e chn ol og yV01.7N o.3Jun.2008 H SK工具系统的研究现状与趋势邹晔,温建国,徐金凤(无锡职业技术学院工业中心,江苏无锡214121)摘要:综述了H SK工具系统的发展过程、特点及应用情况,着重介绍了H SK工具系统的承载能力、极限转速等几个关键问题,指出了今后的研究方向。

关键词:工具系统;H SK;关键技术中图分类号:T G71文献标识码:A文章编号:1671—7880(2008)03—0047—02T he R es ear ch St at us and T r end of H SK Tool i ng Sys t emZ ou Y e,W en J i anguo,X u Ji nfeng(W uxi I nst i t ut e of Technol ogy,W uxi214121,C hi na)A b st r ac t:T he de ve l opm e nt pr ocess.char ant eri s t i e f eat ur e a nd appl i cat i on s t a t u s of new s tyl e t ool i ng sys t em a∞r evi ew ed.Sever al key pr obl em s.suc h as t he l oad capaci t y a nd t he m缸i m um r o m f i on M sp eed per m i ssi bl e of H S K t ool i ng sys t em ar e i nt r o-due ed.T he m s eam h di rect i o ns i n t he f ut ur e眦poi nt ed out.K e y W or ds:t ool i ng sys t em;H S K;k ey t echnol ogy高效、精密、柔性、自动化是机械制造技术发展的重要方向。

HSK工具系统的特点及选用

收稿日期:2006年3月HSK 工具系统的特点及选用陈世平 李 涛重庆工学院1 引言高速切削加工是现代机械加工的一个重要发展方向。

高速切削加工要求工具系统(刀柄)具有较高的系统精度(包括定位夹持精度和刀具重复定位精度)、系统刚度和较好的动平衡性。

由于传统的B T 刀柄已难以满足高速切削加工要求,因此各种新型结构的刀柄应运而生,其中,由德国研制开发的HSK 刀柄就是一种最具发展前景的高速切削加工刀柄。

2 HSK 刀柄的结构与性能特点与传统的B T 刀柄相比,HSK 刀柄具有以下结构及性能特点:(1)双面同时定位HSK 刀柄最显著的特点之一就是锥面和法兰端面与主轴锥孔面和端面同时接触定位。

HSK 刀柄在机床主轴的安装过程如图1所示。

HSK 刀柄的拉紧机构拉紧之前,其法兰端面与主轴端面之间还存在约0.1mm 的间隙,当拉紧机构拉紧时,拉杆向左移动使其前端锥面将弹性夹爪径向张开,同时夹爪的外锥面作用于空心短锥柄内孔的30 锥面上,使其产生弹性变形。

这样一方面使刀柄外锥面紧密贴合在主轴内锥孔面上,另一方面使刀柄法兰端面与主轴端面靠紧,从而实现了刀柄与主轴锥面和主轴端面同时定位和夹紧[1]。

图1 HSK 刀柄与主轴连接的结构与工作原理由于HSK 刀柄采用了锥面、端面过定位的方式,使刀柄与主轴的有效接触面积增大,从而大大提高了刀柄与主轴的结合刚度,克服了传统的B T 刀柄在高速旋转时刚性不足的缺点。

(2)中空结构传统的B T 刀柄在低速旋转时主轴刚性及精度完全能够满足加工要求。

但随着转速的提高,离心力将使主轴锥孔径向扩张而变大,而刀柄锥部又不可能同步增大,在拉紧力和轴向加工负荷的作用下,刀柄将沿轴向发生窜动,表现出轴向刚性不足的缺点;另一方面,主轴锥孔与刀柄锥部的接触面积也会发生变化,从而影响刀柄的径向刚性(见图2,图中虚线轮廓为扩张后的轮廓,交叉剖面线部分为刀柄与锥孔之间的间隙)。

图2 高速旋转时离心力对实心刀柄与主轴接口的影响由于HSK 刀柄采用了空心薄壁结构,当主轴高速运转时,离心力将使主轴锥孔和刀柄孔壁同时扩张,从而使配合锥面的接触面积基本保持不变。

HSK工具系统结构特点分析

2 0 1 3年

第 5期

H S K 工 具 系统 结构 特 点 分 析

王 滨

( 哈 尔 滨 中天 数 控 工 具 有 限 责任 公 司 , 黑龙江 哈尔滨 1 5 0 O 9 O )

摘 要 : HS K( 空心短 圆锥 柄) 最 突 出的特 点就 是 按 照 D I N6 9 8 9 3具 有 的 轴 向面 夹紧机 制 , 实现 了机

l i a bl y .

Ke y wo r d s :HS K t o o l i n g s y s t e m, d o u b l e l o c a t i o n f i t , h o l l o w s t r u c t u r e , 1:1 0 t a p e r

关键词 : HS K 工 具 系统 ; 过 定位 配合 ; 中空式结 构 ; 1: 1 O锥 度 中 图分 类 号 : TG 7 1 文献标 志 码 : A

W A NG Bi n

Ana l ห้องสมุดไป่ตู้ s e s o f Cha r a c t e r i s t i c s o f HSK To o l i n g S y s t e m S t r u c t u r e

t ha t e ns ur e s t he pr e c i s i on of r e s e t t i ng . H SK s ha nk ' s t a p er s u r f ac e c a n pr od uc e d mi c r o e l a s t i c i t y de f o r ma t i on whi l e t h e s ha n k a nd s p i n dl e t i g ht c o nne c t i o n be c a u s e of a do pt i n g t he h ol l o w s t r uc t ur e,s o t he s ha nk s t a p e r s ur f a c e a nd t h e s pi nd l e c on i c a l s u r f a c e c a n ke e p t i g ht c o nt a c t w hi l e t he s pi nd l e hi gh s p e e d r ot a t i on. I n a ddi t i on, H SK s h a nk s t a p e r i s 1 : 1 0, i t i s e a s y t o

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

删 25 .

2

1

O5 .

O

x mm | ( )主轴膨胀变形量 a

x mm |

( 刀柄 膨 胀 变 形 量 b)

xl m m ( 主 轴 膨 胀变 形 量 a)

x mm /

( ) 柄膨 胀 变 形 b刀

X| m m

x} m m

( ) 3 0 / n c 00 0 r mi 时主轴与刀柄膨胀变形比较

情况 。实 验结 果 表 明 , K工 具 系 统 变 形 比 B 4 HS T 0工

况 。图 6为高 速旋 转 时 H K刀 柄 和 主 轴 在 不 同离 心 S

力 作用 下 的扩 张情 况 。

比较 图 4 和 图 6 c c可 以看 出 , 速状 态下 , 高 主轴 与 刀柄 间的 间隙 H K工 具 系统 比 B S T工 具 系 统 小 , 其 且 接触 面 之 间 的问 隙也 相 对 均匀 。 由此 可 知 : S H K工 具 系统 的结 构 在 高转 速下 的 动态 特 性 比 B T工 具 系 统 的 结构 的优 越 , 证 明 了不 同 的工 具 系统 结 构 形 式 对 主 也 轴 和刀柄 的连接 系 统 动态 特 性 有 很 大 的影 响 , 面定 双 位 、 心 薄壁 结构 优 于单 面定位 、 心锥 柄结 构 。 空 实

夹紧前 夹紧后

泊松 比 = .0 摩 擦 系 数 =0 1 。通 过 解 算 有 限 03 , .5

元 , 以得 到在 离心 力作 用下 主 轴 和 刀柄 的径 向变形 可 情况 , 图 4所 示 。图 中 的纵 坐 标 变形 量 即为 主 轴 和 如 刀柄 的径 向位 移量 , 为节 点到 主轴端 面 的距 离 。

中 图分 类号 : G7 0 3 T 1. 文献 标识 码 : A

Co mp rt e a ay i n t e p r r n e fBT a d HSK s a k a a i n lss o h e f ma c s o n v o hn f rhg - p e ut g o ih s e d c ti n

具系 统 的小 , 相应 的径 向刚度 、 载能力 高 。 其 承 图 9表 明 了 HS 6 一 K 3 A刀柄 随着 转速 提高 、 离心 力 增大 , 其轴 向拉 紧力也 增 大 , B 而 T刀柄 的 轴 向拉 紧力

几 乎不 变 。

图1 0为 H K 3 A刀柄 和 B 4 S6 一 T0刀柄 重 复 安装 精

t ms,i s d m o tae n t o y t a S to y t ms a e s e r t a e ti e nsr t d i he r h tH K o ls se r up mo h n BT o l s se r hg to y t ms f ih— o s e d c ti g p ro ma c . T e fr n e fd n mi nd sai r BT n p e u tn e f r n e he p ro ma c s o y a c a ttc f o a d HSK o l s se s a e to y tm r c m p r d t r u h e p rm e t . o a e h o g x e i n s K e w o ds:BT h n y r S a k;H S S n K ha k; Hih-s e d Cut n g p e t g;Pe o m a c s Co a e i f r r n e mp r

图5 HS 3- K6 A刀柄有 限元模 型

1 45 . 08Fra bibliotek. 4

自 35 .

3

\

呈l 0 6

型. o 4

O・ 2 0 1 2 3 4 5 6 7 0 0 0 0 0 0 0 1 2 3 4 5 6 7 0 0 0 0 O O 0

作 为分析 对象 , 别对主 轴和 刀柄进 行有 限元分 析 , 分 建 立 的有 限元 分 析 模 型 如 图 5 。定 义 材 料 属性 为 : 度 密

m=7 8 0 g m , 性 模 量 E=2 0 ×1 “N m , . ×1 k / 弹 . 3 0 /

Z

图3 BT 0刀柄有限元模 型 4

高速 切削 加工 刀具 技术 是 高速切 削加 工 的一个 关 键 技术 , 包括 高速 切 削 刀 具材 料 和工 具 系 统 两 个 方 它 面 。在 工具 系统 方 面 , 统 的 B 传 T工 具 系统 采用 7: 4 2 锥 度实 心 长 刀 柄 结 构 已不 能 满 足 高 速 切 削 加 工 的要 求, 必须 研 发各种 新 型结 构 的工具 系统 , 现采 用较 多 如 的 HS K工具 系 统 、 M 工 具 系 统 等 。 B K T工 具 系 统 与

会发 生 变化 , 刀柄 将 内陷 主 轴 孔 内 , 刀柄 、 具 以及 夹 刀 头 的质 心也 发生 偏移 , 而使 刀 柄 的锥 度 连 接 刚度 和 从 定 位 精度 下 降 , 响 了工 具 系统 整 体 的不 平衡 和 刀具 影 稳 定 切 削条件 。另外 , 当机 床停 机后 , 柄 内陷 于主轴 刀

对于 B T工具 系统 , 取 B 4 工 具 系统作 为分 选 T 0型 析对 象 , 分别 对 主轴和 刀柄进 行有 限元分 析 , 建立 的有 限元 分析模 型 如 图 3所 示 。为 了便 于 研究 , 在建 立 模 型时 不考虑 键槽 、 片等 的影响 。定义 材料 属性 为 : 芯 密 度 m= . × 0 g m , 7 8 1 k/ 弹性 模 量 E=2 0 × 0 / . 3 1 “N m ,

孔 内将 很 难拆 卸 。

功 能 部 件 Fc Us 1 n ui i n l o

步 证实 。

主轴

gr\ t 删

8 7 6 4 3 2 1 O S

区域分 割成有 限个 单 元 , 在 每一 个 单 元 上指 定 有 限 并 个 节点 , 然后 对求 解 区域进行 模拟 或逼 真分析 。

对 于 H K工具 系 统 , 取 H K 3 A型 工 具 系 统 S 选 S 6一

图2 HS K工 具 系 统 结 构

2 B T与 HS 工 具 系统 的数 字 模 拟 分 析 K

数 字模 拟分析 法 是保 留工 程 问题 的复 杂 性 , 用 利 数 字计算 方法 求得 问题 的近 似数值 解 的一种工 程计 算 方 法 , 常用 的就 是 有 限元 数 字 分 析 法 。有 限元 法 是 最 把 一个 物体 看成是 有 限 个小 单 元 的集 合体 , 每一 单 对 元 假定一 个合 适 的 ( 简单 的) 似解 , 后 推 导求 解 较 近 然 这 个物体 总 的满 足条件 ( 结 构 的平 衡 条件 ) 从 而得 如 , 到 问题 的解 。 用 有 限元 法 求 解 时 , 应 应把 连 续 的求 解

Absr c :On t e b sso h tu t r lc a a trsi sa i l t n a d d gt la ay i o n K o ls s ta t h a i ft e sr c u a h r c e itc nd smu ai n i i n l ssf rBT a d HS to y — o a

上, 空心 短锥柄 产 生弹性 变形 , 并使 其端 面与 主轴端 面

靠 紧 , 现 了刀柄 与 主轴 锥 面 和 主轴 端 面 同 时定 位 和 实 夹 紧的 功能 。 由此 可见 , S H K工 具 系统 与 B T工 具 系 统 由 于 结 构特 点不 同 , 高速 加 工性 能也 不 同 , T工具 系 统 不 则 B 适宜 用 于高速 加工 。这 可 以从 下 面的分析 中得 到进 一

定 位 和轴 向定位 , 用拉 杆 拉 紧 。在 普 通 切 削 加 工 的 并 转 速下 , 柄与 主 轴 问无 变 化 。但 在 主轴 高 速 旋 转 状 刀 态 时 , 巨大离 心力 的作 用下 , 在 由于刀柄 与 主轴 孔 的膨 胀量 不 一致 , 导致 主轴 与刀 柄 锥 面 接 触 面积 减 少 。同 时, 在夹 紧机 构 的拉 杆拉 力 的作用 下 , 刀柄 的轴 向位置

锥孔上 安装 时 , 空心短 锥柄 与主 轴锥 孔能完 全接触 , 起

到定心 作用 。此 时 , S H K刀 柄法 兰 盘 与 主轴 端 面之 间 还存 在 约 0 1mm 的 间 隙 。在 拉 紧 机 构 作 用 下 , 杆 . 拉 的 向左 移动使 其 前端 的锥 面将 弹性 夹 爪 径 向胀 开 , 同 时 夹 爪 的外 锥 面作 用 在 空 心 短 锥 柄 内孔 的 3 。 面 O锥

~

—

Fcn j功 能 都 件 uiUs n l tn o

B T与 H K工具 系 统 高 速 加 工 性 能 比较 分 析 S

陈世平 李青锋

( 重庆 理 工大 学汽 车 学院 , 重庆 4 0 5 ) 004 摘 要: 通过 对 B T工具 系统 和 HS 工具 系统 的结构 特 点和数 字模 拟分 析 比较 , 理论 上论 证 了 HS 工具 K 从 K 系统 的高 速加 工性 能优 于 B T工具 系统 , 并通 过 实验 比较 了两者 的静 、 动态 性能 。 关键 词 : T工 具 系统 B HS 工具 系统 K 高 速加 工 性能 比较

H K刀柄 采用 了锥 度 1: 0的 空心 短 锥 柄 结构 , S 1 可进 行锥 面 ( 向) 径 和法 兰端 面 ( 向 ) 面 定位 , 现 轴 双 实 与主 轴 的刚性连 接 , 图 2所 示 。 当刀柄 在 机 床 主 轴 如

示 。该 刀 柄在 机床 主轴 锥孔 安装 时仅 靠锥 面 实现径 向

H K工 具 系 统 由于 结构 不 同 , 高 速切 削加 工 性 能相 S 其