QC产品验货手册(doc 37页)

QC验货工作手册

QC验货工作手册1. 简介QC(Quality Control)验货工作手册旨在指导QC人员进行合格产品的验货工作。

通过本手册,QC人员将能够了解验货流程、注意事项以及常见问题的解决方法,以确保产品符合质量要求。

2. 验货流程2.1 准备工作在开始验货工作之前,QC人员需要做一些准备工作:•确认验货地点和时间•确认验货所需的工具和设备•检查验货清单,确保了解产品规格和要求2.2 外观检查外观检查是验货的重要环节,以下是外观检查的步骤:1.检查包装是否完好,是否有破损或污染。

2.检查产品外观是否符合要求,如有颜色差异、划痕或变形等。

3.检查产品是否缺少零部件或配件。

4.检查产品的标签和标识是否齐全、准确。

2.3 功能检查功能检查是判断产品是否符合质量要求的关键步骤,以下是功能检查的步骤:1.根据产品规格书或要求,了解产品的功能特性和测试方法。

2.使用适当的测试工具和设备进行产品功能测试。

3.检查测试结果是否符合要求,如产品性能是否稳定,是否存在故障等。

3. 注意事项在进行QC验货工作时,需要注意以下事项:1.与供应商或生产方保持良好的沟通,并实时记录验货过程中的问题和发现。

2.在验货过程中,遵守安全操作规程,确保自身安全。

3.制定合理的验货计划,确保验货工作能够高效进行。

4.对于不符合质量要求的产品,及时与供应商或生产方沟通,并提出相应的改进措施。

4. 常见问题及解决方法在QC验货过程中,可能会遇到一些常见问题,下面列举了一些常见问题及其解决方法:1.产品外观有划痕或变形:与供应商或生产方沟通,要求修复或更换产品。

2.产品缺少零部件或配件:与供应商或生产方沟通,要求补发零部件或配件。

3.产品功能不稳定或存在故障:与供应商或生产方沟通,要求修复或更换产品。

4.产品标签或标识错误:与供应商或生产方沟通,要求更正标签或标识。

5.包装破损或污染:与供应商或生产方沟通,要求重新包装产品。

5. 总结QC验货工作是确保产品质量的重要环节,在进行验货工作时,QC人员需要遵循验货流程,并注意事项。

服装QC质检品质手册

服装制作常规要求(注:若客户有特殊要求的,则以客户要求为准。

)一、总体要求1、面料、辅料品质优良,符合客户要求,大货得到客户确认或得到权威认证机构的检验报告;2、款式配色准确无误;3、尺寸在允许的误差范围内;4、做工精良;5、产品干净、整洁、卖相好;6、包装美观、配比正确、纸箱大小适合、适于长途运输。

二、面料1、若客户没有特殊要求,我司要求货品至少达到的色牢度为:(1)水洗色牢度:A、单洗牢度(Colour change)3-3.5级??B、粘色牢度(Colour stain)3-3.5级(2)磨擦色牢度:A、干擦(Dry)3-3.5级B、湿擦(Wet)2.5-3级(3)光照色牢度:4级2、对色准确,大货布的颜色和确认色的色差至少应在3.5级之内,并需经客户确认。

3、面布与里布同色的、色差不低于3.5级。

4、面料要求成份配比准确,纱支密度均匀,梭织面料要达到客人要求的密度,针织面料要求克重误差范围在±5%以内。

5、尺寸变化,若无具体规定,要求所有面料应控制在:5次普洗后,每一方向最大误差在3%以内;3次干洗后,每一方向最大误差在2%以内。

6、阻燃性,对于纯人造纤维面料可以免测,动植物纤维面料必须进行测试;用16微米火焰接触2*6英寸的面料1秒,计算燃烧时间,超过7秒不延燃可以接受,少于7秒则不合格。

7、出口定单的材料均要求不含偶氮染料,应对工厂根据定单要求进行逐笔或阶段性测试。

三、辅料1、金属扣及鸡眼不得用铁质,所有金属配件不含镍,塑料类配件不含镉。

2、织唛、提花织带类,要求图案清晰、切边整齐、不抽纱。

3、印刷品要求清晰、不透底、不脱胶。

4、喷漆制品喷漆牢固、无破损。

5、松紧带、弹力绳弹性良好。

四、款式严格根据客户的样衣或款式图查看所有细节(此工作由业务员在产前样检验时完成),各业务员应要求技术部或工厂在大货生产之前把所有色组的产前样交给我司批办后方可生产。

五、做工综合要求1、车线平整,不起皱、不扭曲。

QC验货工作手册

QC验货工作手册QC验货工作手册一、引言QC(Quality Control)验货,是在生产环节中对商品质量进行检查、测试和评估的过程。

QC验货的目标是确保产品符合国内外客户的质量要求以及行业标准,减少产品缺陷和退货率,提高客户满意度。

本手册将介绍QC验货的流程、注意事项以及常见问题和解决方法,以供QC人员参考。

二、QC验货流程1. 准备工作- 获得生产计划以及相关产品的技术文件- 确定QC验货的标准和要求- 了解供应商的历史记录和声誉2. 验货前准备- 确保所有所需的检验和测量工具都是准确、完好的- 分配任务和责任- 制定检查表和记录表- 与供应商确认验货时间和地点3. 到场验货- 检查货物包装的完整性和标签的准确性- 逐一检查产品数量和规格是否与订单一致- 检验产品外观的质量以及任何明显的缺陷(如破损、划痕等)- 进行抽样检验,对样品进行化学、物理和性能测试- 检查生产日期、保质期和消费期限是否符合标准4. 检验记录和报告- 记录所有检查和测试结果- 与供应商沟通并解释缺陷和问题- 准备验货报告,包括产品质量状况和建议5. 复查和跟进- 存档检验记录和报告- 跟进处理缺陷和问题的进展- 与供应商回顾和总结QC验货的经验教训三、注意事项1. 与供应商的合作关系至关重要,建立良好的沟通渠道和工作关系,以便及时解决问题。

2. 准备充分的检验设备,确保其准确性和可靠性,包括测试仪器、测量工具和样品库等。

3. 严格按照标准和规范进行验货,确保所测试的参数和要求具有代表性,以及可重复性。

4. 进行抽样检验时,应根据相应的国际标准使用合适的统计方法和抽样方案。

5. 验货人员应经过专业培训和技能评估,并保持持续学习和更新知识。

四、常见问题和解决方法1. 产品不符合规格和要求- 与供应商沟通,了解其生产流程和控制措施,找出问题原因- 尝试与供应商协商处理,如返工、退货或修复等- 如果供应商未合作或无法解决问题,需要报告给上级以及相关部门,考虑替换供应商2. 包装损坏或不完整- 与供应商沟通,了解其包装流程和保护措施,找出问题原因- 在质量问题得到解决前,不接受或不签收有损坏或不完整包装的货物- 如果问题频繁出现,考虑改变包装设计或寻找更可靠的包装供应商3. 抽样检验结果与实际品质不符- 重新检查抽样方法和抽样方案的准确性和可靠性- 确保抽样的样品和生产线上的产品相对应- 如果仍然存在差异,需要进一步调查和分析,找出问题根源五、总结QC验货是确保产品质量的关键环节,需要进行详细和全面的检查和测试。

QC验货标准

QC验货标准QC验货标准QC验货标准检验准备:1.在业务联系表出来后,了解生产时间/进度,初步安排检验的时间。

2.提前了解生产的工厂,生产的品种,了解合同的大致内容,熟悉生产要求和我司的质量要求,熟悉检验标准,要求和检验的重点。

3.了解大致要求后,要对所验的货物主要有哪些疵点,要做到心中有数。

如,牛仔布的主要疵点:纬斜,色条,竹节风格,横档,吊经,双经等;染色布的主要疵点:条影,磨毛效果(鸡抓痕),竹节,手感,烧毛,色牢度,缩水率等;印花布的主要疵点:花型,色牢度,色差,花移,颜色层次是否分明鲜艳等。

灯芯绒的主要疵点:除了常见的疵点外,还特别注意色差,割绒条花,偏刀,漏割,补刀痕等疵点。

对容易出现的问题要重点抓住,要有灵活应变的处理方法,在验布时要做到认真细致。

4.了解大货出来的时间,并安排准时到达工厂。

5.准备好检验的必备仪器(卷尺,密度仪,计算器等)和检验表格(具体评分表,重点项目评分表,总表)以及自己所需的生活用品。

二.执行检验:1.到厂后,与工厂联系人初步的接触,了解工厂的概况,包括体制,建厂时间,工人人数,机台情况,工厂效益情况等。

特别留意质量控制情况,要求他们对质量的重视,要严格检验。

与检验的人员初步沟通,大致了解一下工厂的人事状况,如:成品部,质检部以及生产的负责人等。

2.到工厂检验车间观看工厂检验员的检验,了解工厂的检验严格与否,并了解工厂的检验依据,检验制度,以及对一些严重的疵点的处理方法;同时也可到生产车间,了解我司货物的生产情况等问题,做到心中有数。

3.落实检验场所(如验布机或检验平台),设备(如克重机器,卷尺,计算器等)。

4.通常情况下应先征求工厂的意见和安排检验。

一般情况下,中厚织物,应该选用平台,如:牛仔布,灯芯绒,纱卡等。

5.在检验时,我们应要求工厂的人进行配合,以便更好的操作。

6.确定检验的数量:A.一般情况下,是要根据不同的颜色数量,随机抽查10-20%。

B.对抽取的货物进行严格检验,如最终质量合格,那就停止检验,示整批货物为合格;若出现有少许的或接近或超过评分标准,那就必须对余下的货物进行再抽验10%,若后面的质量合格,那我们就将前面的不合格的货全部降等;当然,同样后面的质量仍不合格,那就示整批货物为不合格。

某公司鞋类QC验货手册

某公司(ɡōnɡ sī)鞋类QC验货手册某公司(ɡōnɡ sī)鞋类QC验货手册FONTface=Verdana>鞋模的种类中国(zhōnɡ ɡuó)鞋模网1.按物料来分有:大底〔RB〕、中底〔EVA〕、TPU、PU、气垫、贴片。

其中(qízhōng)RB 有:传统RB、射出RB和发泡RB。

中底〔EVA〕分为(fēn wéi):传统EVA 〔CP〕、射出EVA〔IP〕和3DMF三种。

中国鞋模网2.按分模线来分有:无分模线和有分模线两种。

中国鞋模网3.模具的制作方式分有:刻木模铸造、刻铜极或石墨放电、由雕刻或NC 直接刻模具三种。

各种与鞋模有关的名词1.板形:这是鞋模中最最重要的。

因为板形一改特别是口板,3D就要重做。

而且模具上板形出错模具就有可能报废。

板形有:楦头板〔LAST〕、皮料板〔TOPNET〕、内仁板〔TOP〕也叫口板、上外板〔TOPOUT〕、底板〔BOTTOM〕、最外板、内侧板〔〕、外侧板〔MEDIAL〕、龙骨板〔SECA-A〕、断面板〔SECB-B〕、前视图〔EW〕、后视图〔W〕。

2.肉厚:分为总肉厚,根本肉厚。

3.其他相关名词:隔色沟、挡墙、补强、马桶座〔F〕、弯曲沟、内R、缩水、模座、公模〔木模〕、级放量产、发泡倍率、缩小图、RP〔STL档案〕、斜扫、推边式修边。

各相关名词的解释说明(1)肉厚:通常是指RB的厚度。

总肉厚既RB的总厚度;根本肉厚指的是RB最少要保证的厚度,。

(2)隔色沟:既在隔色时用来隔断不同颜色的一道墙,因成品上是凹的所以叫隔色沟。

(3)挡墙:一般来说挡墙有两种。

一是因色沟的落差太小易溢色而在它旁边做一个1.2某1.2mm(宽某高)的斜面来加强隔色,这个斜面就叫做挡墙。

另一种是规那么花纹〔特别是水波纹〕的边界,它也有起到隔色的作用。

这挡墙一般宽1.0mm。

(4)补强:指的是隔色沟处的肉厚太少时在内仁上做0.7mm左右深度的凹弧以加强隔色沟的肉厚,这样RB成品才不易断开。

必读QC验货指南

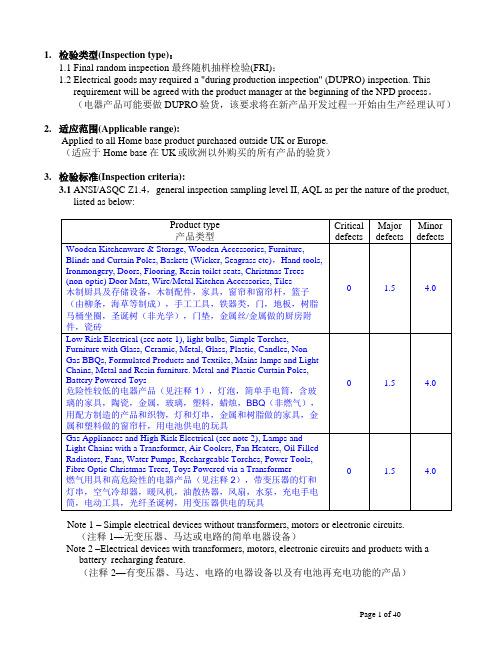

1.检验类型(Inspection type):1.1Final random inspection 最终随机抽样检验(FRI);1.2Electrical goods may required a "during production inspection" (DUPRO) inspection. Thisrequirement will be agreed with the product manager at the beginning of the NPD process。

(电器产品可能要做DUPRO验货,该要求将在新产品开发过程一开始由生产经理认可)2.适应范围(Applicable range):Applied to all Home base product purchased outside UK or Europe.(适应于Home base在UK或欧洲以外购买的所有产品的验货)3.检验标准(Inspection criteria):3.1ANSI/ASQC Z1.4,general inspection sampling level II, AQL as per the nature of the product,listed as below:Note 1 – Simple electrical devices without transformers, motors or electronic circuits.(注释1—无变压器、马达或电路的简单电器设备)Note 2 –Electrical devices with transformers, motors, electronic circuits and products with a battery recharging feature.(注释2—有变压器、马达、电路的电器设备以及有电池再充电功能的产品)3.2It should be noted that in certain circumstances other AQL levels may be applied. (有些情况下也可能采用其它的AQL等级)4.定义4.1Homebase Retail packaging or Primary packaging: The packaging the customer takes home.(零售包装或基本包装,即用户带回家的包装)4.2Homebase Inner carton: An inner carton means containing a number of primary packs, then innercartons are packed into master/shipping carton. (中箱:指含有多个基本包装、然后再装入运输卡通箱的内箱)4.3Homebase Transit packaging or Secondary Packaging: The packaging is used in transporting theproduct from factory to store (运输包装,即将产品从工厂运到商场的包装)4.4Homebase Multi-part items: Large product is packed into 2 or more cartons and each carton hasarticle number. ( Multi-part产品是指产品分成2个以上的卡通箱包装,每个卡通箱上都有article number)5.Quantity check(数量检查)Should be 100% Completed and at least 80% packed when the FRI is conducted..( FRI验货时,要求100% 完成而且至少 80% 已包装)6.Inspection Item(检验项目)6.1Visual check(外观检查)6.1.1Workmanship: poor workmanship including: sharp edges on metal parts, poor colourmatching, paint runs, misaligned labels, soiled product or packaging, etc. (Some of thesemay be shown as minor defects). 无不良工艺,如金属部分有利边,色差,喷漆不良,标签未对准,产品或包装有污渍(其中一些缺陷可判为MINOR)6.1.2Product description, style and colour (against Homebase specification and signed colouror sealing samples).(产品描述,款式和颜色与 Homebase 的SPEC.、颜色号或客板相符)6.2Labels and instructions as per Homebase’s examples(标签和说明书与 HB SPEC中的样本一致)6.3Shipping marks as per Homebase’s specification(箱唛与HB的SPEC要求的一致)6.4Packing including packaging type and description as per Homebase’s specification(包装类型和描述与HB的SPEC要求的一致)6.5Assembly check(5% of sample size, according to enclosed instructions) (根据说明书做组装测试,数量为抽样的5%)6.6Bar code scannable test(100%,条码扫描测试)6.7Product measurement check(5% of sample size, as per the tolerances in the Homebase’sspecification) (产品尺寸测量,数量为抽样的5%,结果在HB的SPEC.给定的公差范围内)6.8Carton dimension a nd weight check(5% of sample size, as per the Homebase’s specification)(卡通箱尺寸及重量检查,数量为抽样的5%,结果与SPEC的要求比较,如有误差,只需要REMARK在报告中,不需要ON HOLD 报告)6.9Batch code check(As per the Homebase’s specification)(批代码检查,与SPEC.描述的方法是否一致)6.10 Drop test(落地测试)1 carton for all product shipped in a carton except that product is inherently fragile (for example;being made from or containing glass or ceramic materials) or large items of furniture (forexample; tables, chairs and beds). It should be noted that for most products, failure to meet the requirements of the drop test would not necessarily constitute a rejection of the shipment. It will however provide Homebase with an indication of the levels of stock loss likely to be experienced during handling and transit. If a live part is exposed, on electrical items (mains provided with a plug) after the drop test, this will be considered as a critical failure. 所有装在卡通箱内运输的产品做1箱,但易碎产品(如产品由玻璃、陶瓷制成或含玻璃、陶瓷材料)或者大型家具(如桌子、椅子和床)除外。

QC手册

第一章公司品质管理理念品质是一个公司赖以生存的基础,没有品质,就没有客户,就没有公司的美好明天;1、下工序就是客户客户是公司的衣食父母,是公司求得发展的合作伙伴;在公司内部,为了得到更好的品质保障,应树立“下工序就是客户”的理念,把下工序当作自己的客户对待,以满足客户需求为品质追求目标。

2、三不政策不接受不良品:对上工序零件进行检查,不良品不予接受;不制造不良品:自主检查,不生产不良品;不传递不良品:及时发现不良品,不传递到下工序;3、团结、进取、尽职、诚信,是公司对每位员工的最基本要求,是公司的企业精神;4、持续不断地改善,追求完美、不断完善,是品质的追求目标;第二章 QC管理规定第一节不合格品处理流程2第二节 不良品返修流程第三节 品质管理条例1.0目的使所有员工自觉遵守作业规范,严格贯彻执行公司“三不政策”,杜绝和预防不良品的生产及交付,以“零缺陷”为追求目标,最终达成公司质量方针及质量目标。

2.0适用范围适用于公司所有员工。

3.0定义3.1产品缺陷分类3.1.1致命缺陷:安全件关键重要部位出现虚焊、脱焊现象,严重影响乘客安全,易造成车毁人亡事故发生;3.1.2严重缺陷:因产品不良,虽不影响乘客安全,但严重影响产品性能、功能;如:严重缩颈、破裂、缺件、漏加工、错位加工、少打点等;3.1.3一般缺陷:因产品不良,不影响乘客安全,也不影响产品性能,但严重影响产品外观及用户组装;如:轻微缩颈、毛刺过大、零件锈斑/油斑、打磨不良、清丝不良、焊接击穿、焊渣、焊接飞溅等。

3.2批量:致命缺陷和严重缺陷3件(含3件)以上为批量,一般缺陷发生数量在20件(含20件)以上为批量。

3.3人为:由于操作者操作方式不当或违章操作,导致产品不良。

3.4质量事故发生范围:分为公司内部发生和顾客处发生。

3.5明显不良:产品的缺陷十分明显,通过目视就能发现。

4.0质量目标4.1公司内部质量目标:4.1.1冲压FTT:≥98%;返修率:≤1.92%;废品率:≤0.08%;4.1.2焊接FTT:≥99.8%;返修率:≤0.199%;废品率:≤0.001%;4.1.3出库检查合格率:≥99%;4.2公司对外质量目标:4.2.1进货不良PPM:≤350;4.2.2交付不良PPM:CAF:≤60;5.0质量改善提案奖励:个人质量改善提案,参照公司“提案改善”相关办法执行,QCC改善参照“QC管理办法”执行;5.1自主检查或巡检发现不良奖励:操作者或品检员在生产过程中,主动检查上工程/工序的零件,并发现不良品,由所在班组申报(申报时间必须在3日内书面提出),经品保部确认后报公司领导批准,给予奖励;5.2质量奖金的颁发时间及方式:经公司主管领导批准生效所产生的奖金,于生效月之次月颁发;以文件形式通报全公司表彰。

QC验货重点要求(公司内部文件)

QC验货重点要求(公司内部文件)一、女时装鞋:1、面部注意事项:1.1攀帮不可扭,鞋面刮伤、破损。

(如真皮类:鞋头、鞋盖及外腰,不可出现皮料不良,如虫斑、刮痕、麻斑等)。

牛绒类材质是否褪色,有否配双。

1.2帮面不可不顺,不可打皱、麻面。

鞋头须平顺不可发角。

1.3帮面不可有浮线、断线,更不可无底线、跳针。

1.4鞋脸长短比对是否配双、内外腰高低、后踵高度等。

1.5鞋头翘度比对是否一致,与确样比较是否正确。

1.6比对样品鞋其鞋面是否色差,亮雾度与擦色效果是否与确样相同。

1.7商标字母类检查是否正确,不可缺少字母。

1.8鞋头内里不可皱折、打脚,检查是否攀入中底(做棉鞋时考虑放前港宝后帮脚前半部车线)。

1.9港宝检查是否有拉入中底板下,有否未入或漏放港宝,或港宝硬度不够(尤其后港宝须硬)。

2、饰物类注意事项:2.1各类饰物:不可破裂、掉漆、刮手、飞边,不可为铁质材料,不可易脱落。

2.2电绣类的针距一定要美观,不可脱落,不可色差明显。

2.3如帮面有饰珠、饰扣,牢固性一定要好(拉一拉、扯一扯看是否掉落)。

3、底部注意事项:3.1检查中底钢心是否是猛钢材质、耐弯曲测试是否通过。

中底板组合材质是否符合公司要求,中底弧度是否与楦头吻合、烫底是否卷边。

3.2天皮是否为PU材质,是否有色差、耐磨效果是否达到我司标准。

天皮与跟出现缝隙或拔脱。

3.3跟是否经过撞击测试,且合乎公司要求。

3.4跟与大底出现缝隙或拔开脱落。

3.5装跟过程中是否牢固,螺纹钉加四个牙钉.测试拉力,装跟平稳不可摇摆,前掌贴平不可起波浪状。

3.6跟座上钉头是否凸起或塌陷。

鞋跟是否有出钉(由跟旁突出) 。

3.7大底与防水台是否吻合。

3.8大底,不可掉色、厚度、软硬度要达标。

3.9鞋内不可有异物,鞋内钉子需清除拔干净。

3.10试穿是否合脚,高跟鞋是否会摇晃不稳(此第10项必须重点注意)。

二、马靴类验货重点:1、面部注意事项:1.1攀帮不可扭,鞋面刮伤、破损。

QC验货工作手册

QC验货工作手册QC 验货工作手册第一部分:简介1.1 QC 验货的定义和目的QC(Quality Control)验货是指在生产过程中对产品进行检查和测试,以确保产品的质量符合客户的要求和期望。

其目的是确保产品的合格率和可靠性,并消除或减少次品和不合格产品的出现,从而提高客户满意度并保护企业的声誉。

1.2 QC 验货的重要性QC 验货是企业质量管理中不可或缺的一部分,它直接影响产品的质量和企业的竞争力。

只有通过对产品质量进行严格的控制和检验,才能保证产品的合格率和稳定性,提高产品竞争力,并满足客户的需求。

第二部分:QC 验货的步骤2.1 准备工作在进行 QC 验货之前,需要进行一些准备工作,以确保验货的顺利进行。

包括:(1)准备好相关的验货文件,如验货报告模板、验货表格等;(2)准备好相关的验货工具和设备,如尺码表、称重机、拉力测试机等;(3)组织验货团队,包括验货员、助理和技术员等。

2.2 验货前的准备在验货之前,需要进行一些准备工作,以确保验货的准确性和有效性。

包括:(1)熟悉产品的规格、要求和标准;(2)对产品进行分类,并制定验货的抽样计划;(3)确定验货的时间和地点;(4)通知供应商和相关部门,确保验货的顺利进行。

2.3 验货的过程(1)检查外观:首先对产品的外观进行检查,包括产品的颜色、图案、缝制和加工等,确保产品的外观完好无损。

(2)测量尺寸:对产品的尺寸进行测量,包括长度、宽度、高度等,确保产品的尺寸符合规定标准。

(3)进行功能测试:对产品的功能进行测试,包括开关、按键、电池等,确保产品的功能正常。

(4)进行耐久性测试:对产品进行耐久性测试,如拉力、摩擦等,确保产品的耐久性和强度。

(5)进行包装检查:对产品的包装进行检查,包括包装材料、包装工艺等,确保产品的包装符合要求。

(6)记录结果:对每个产品进行记录,包括产品的编号、检验结果等,以便后续的分析和改进工作。

2.4 验货后的处理(1)对不合格产品进行处理,包括修复、退货或报废等;(2)对验货结果进行统计和分析,以便改进产品和生产过程;(3)对供应商进行评估和反馈,以便提高供应商的质量管理能力;(4)制定改进计划和方案,以便不断提高产品的质量和客户满意度。

QC检验操作手册(试)

QC检验操作手册(试)一.基板的检验1.测量基板长度,宽度。

一般0.4mm 的FR-4的板材,大料尺寸为1090mm*1240mm,0.8mm的纸板为1030mm*1230mm。

可利用卷尺进行测量,板材大小要相同,要不小于上述尺寸。

2.测量基板厚度。

千分尺校零后,对大料四个角进行测量,公差为基板厚度的10%。

千分尺使用方法:将被测量物置于千分尺卡口间,旋转手柄,等卡口两端轻轻夹紧被测量物后,旋转手柄尾部的微调旋钮,待听见“咔咔”声,即可开始读数。

读数时,先读固定刻度,固定刻度分上下两个刻度,都为1mm/格,下刻度正好为上刻度的中间位置,所以固定刻度精确度为0.5mm,如3.5mm。

然后再读可动刻度,可动刻度在旋转的手柄上,总共50格,每格0.01mm,标示的数值再乘以0.01即为可动刻度数值,如:标示35,则可动刻度读数应读为0.35mm。

以固定刻度上下刻度的中线为读数原点读取可动刻度数值,最后固定刻度与可动刻度相加,即为测量数值。

例如:固定刻度为3.5mm,可动刻度为0.35mm,所以测量值为3.5mm+0.35mm=3.85mm。

3.检验基板外观。

外观需无气泡、无起皮、无明显划痕、表面铜皮无损伤、基板平整、边缘光滑。

4.抽检数量正确。

二.钻孔板的检验1.钻孔板的孔组成:①销钉孔:两个孔。

销钉孔是喔凯钻孔时自行钻的定位孔,用于固定板材在钻床上。

②外围定位孔:五个孔。

生产时用来固定菲林片,每个型号都不同,用3.175mm的钻咀(钻头)钻出。

③模具定位孔:用于冲压时,将板子固定在模具上。

单版的板子,每个PCS周围都有2个。

连版的,每个SET上有4-6个。

④产品孔:产品本身的孔。

一般而言,有石英孔2个,止秒孔1个,装机孔若干个,焊盘孔若干个组成。

⑤产品型号孔:板材边缘会钻上产品的型号,这是核对型号的依据。

2.钻孔板的检验标准:参照《PCB钻孔板验收标准》3.钻孔板的检验方法:①每片尺寸大小用刻度尺测量。

QC验货工作手册

QC验货工作手册1. 简介QC(Quality Control,质量控制)验货是指在生产环节中对成品的质量进行检验以确保其符合规定的标准和要求。

QC验货工作手册旨在指导QC人员进行验货工作,以确保产品的质量符合预期。

2. 验货前的准备工作在进行验货之前,QC人员需要进行以下准备工作:2.1 准备检验设备根据产品的特点和要求,QC人员需要准备好相应的检验设备,如测量工具、测试仪器等。

2.2 准备验货标准QC人员需要事先了解产品的验货标准,包括产品的规格、外观要求、功能要求等。

可以通过和生产部门、技术人员沟通来获取详细的验货标准。

2.3 制定验货计划根据产品的特点和生产进度,QC人员需要制定验货计划,确定验货的时间和地点。

同时,还需要确定验货的样本数量和抽样方法。

3. 验货流程QC验货的流程主要包括以下几个步骤:3.1 准备验货样本根据抽样方法,从生产批次中抽取样本,并进行标识和记录。

3.2 外观检查QC人员首先进行外观检查,检查产品的外观是否完好无损,是否符合规定的外观要求。

3.3 尺寸测量对于需要测量尺寸的产品,QC人员使用相应的测量工具进行尺寸测量,并将测量结果与规定的尺寸要求进行比对。

3.4 功能测试对于功能要求较高的产品,QC人员需要进行相应的功能测试,确保产品的功能正常。

3.5 记录检查结果对于每个样本,QC人员需要记录检查结果,包括外观检查、尺寸测量和功能测试的结果。

3.6 统计分析根据样本的检查结果,QC人员可以进行统计分析,如计算不合格率、不良项分布等,以评估产品的质量水平。

4. 验货注意事项在进行QC验货工作时,需要注意以下几点:4.1 注意安全在进行外观检查和功能测试时,要注意安全问题,如佩戴防护手套、眼镜等。

4.2 注意数据的准确性对于测量结果和测试结果,要仔细记录,并确保数据的准确性。

4.3 注意标识样本在抽取样本时,要进行标识,并保证样本的唯一性和可追溯性。

4.4 注意交流沟通与生产部门、技术人员的沟通是非常重要的,在进行QC工作时,要及时与相关人员沟通,并解决问题和提出改进意见。

QC验货工作手册

QC验货工作手册QC验货工作手册一、引言QC(Quality Control)验货工作是指通过对货物进行检查和检验,以确保货物的质量符合规定的标准和要求。

QC验货工作是供应链管理中的重要环节,对于保证产品质量和满足客户需求具有重要意义。

本手册旨在规范QC验货的流程和方法,以提高验货的效率和准确性。

二、QC验货的目标1. 确保货物的数量与规格符合订单的要求;2. 确保货物的质量符合相关标准和要求;3. 发现并报告货物的任何质量问题,及时协调解决。

三、QC验货的流程1. 收货确认(1)验货前,确认收到的货物是否与订单要求一致,包括规格、数量和包装等;(2)确保货物的包装完好,并检查包装上的标签、商标和货物描述等信息是否准确。

2. 外观检查(1)对货物的外观进行检查,包括表面涂层、细节工艺、划痕、变形等;(2)对货物进行测量,并与规格要求进行比对;(3)对货物的颜色、图案和印刷质量进行检查。

3. 功能性检验(1)根据产品的特性和功能要求,对货物的性能进行测试,例如开关机、电池寿命、信号接收等;(2)根据产品的安全要求,检查货物是否存在安全隐患。

4. 包装检验(1)对货物的包装进行检查,确保包装材料和方法是否能够保护货物在运输过程中的安全;(2)检查包装上的标签、商标和说明书等信息是否与货物一致。

5. 抽取样品进行实验室检验(1)根据需要,从货物中抽取样品进行实验室检验,以进一步验证货物的质量是否符合要求;(2)实验室检验包括物理性能测试、化学成分分析等。

6. 编制检验报告(1)将检查和检验的结果记录在检验报告中,并标注货物的批次号和相关信息;(2)对于检验结果不符合要求的货物,及时通知供应商并协调解决。

四、QC验货的注意事项1. 准备充分,包括相关的验货工具、检测设备和材料等;2. 验货前,确保对产品的要求和标准有充分的了解;3. 进行验货时,应严格按照规定的流程和方法进行,不得懈怠;4. 验货过程中发现任何质量问题,应及时记录并报告相关部门;5. 验货结束后,应将验货结果及时通知供应商,并协助解决质量问题。

MS2021QC验货手册(DOC41页)

MS2021QC验货手册(DOC41页)三、产品外观常规检验(一)适用范围:运动、相交、皮制、射出成型,不分型体、设计,均可适用。

(二)实施原则:对制造过程中的各个环节,从裁断到成型的过程实施检验操纵,是为保证产品品质符合合同要求。

1.裁断、配套确认:依工艺要求,QC应在工厂裁断时检查物料的裁断层数、裁断方向,特别注意反绒皮的颜色、毛绒长短的配双;确认各配套工艺部件(电绣、印刷、高频,注意字体颜色、方向、位置及高频立体效果;)2.鞋面首件确认:依确认样与订单,QC要求工厂在针车时,各单各色先完成一双鞋面,一只鞋面攀在楦上,检查帮面是否皱摺、贴楦或者偏大偏小,并将该鞋面与确认样检对各部件材料、车线颜色及各工艺是否正确。

预防工厂未按要求作业,造成量产时大量鞋面返工,影响产品质量与生产进度。

3、成品首件确认:依确认样,QC要求工厂在成型时,先完成一双成品与确认样核对确认,预防工厂作业失误(如误用楦型、中底板、鞋底等特殊情况)而影响产品质量与交货期。

4.包装首件确认:依订单、包装资料,QC应要求工厂在装盒前提供一双包装完整的产品与有关资料进行核对与确认,预防工厂作业失误,造成返工而影响产品质量与交货期。

经确认合格的产品加盖QC章作为船头样储存。

确认结果应记录在《检验记录备忘》表。

(三)通常检验项目1.针车缝合。

A.检查鞋面用料、颜色、规格是否与确认样相符。

B.检查鞋面缝合有否明显跳针、浮线、或者拗边贴合不良。

C.检查鞋面车缝是否有漏车。

D.检查鞋面与内里需要贴合E.检查鞋舌、后领口海面棉的翻包是否到位。

F.检查内里拼缝处是否加车补强带,后套内里是否锁边或者压线处理,鞋舌是否万能封口。

G.检查鞋面车缝是否有明显重叠针,重叠针不得超过5针。

H.检查鞋缝线车线有否超出范围。

I.检查鞋面车缝针距,通常鞋面针距为8-9针/英寸,皮鞋为11针/英寸。

J.检查鞋面针车车缝边距是否均匀,边距应为1-1.5mm。

K.检查鞋面车缝是否有针孔遗留,针孔不得超过2孔。

QC验货工作手册

QC验货工作手册1. 简介QC验货工作是在产品生产过程中的一个重要环节,旨在确保产品符合质量标准和客户的要求。

本手册旨在为QC验货人员提供指导,帮助他们开展有效的验货工作。

2. 验货前准备工作在进行QC验货前,需要进行以下准备工作:•准备验货工具:包括测量工具(如卷尺、称重器等)、检测设备(如灯箱、放大镜等)等。

•准备验货标准:根据客户要求和产品规格,准备相应的验货标准和检测指标。

•熟悉产品规格:了解产品的规格和要求,包括尺寸、重量、颜色等。

•准备验货表格:使用电子表格或纸质表格记录验货结果。

•确保工作环境安全和整洁:确保验货场所符合安全要求,保持整洁。

3. 验货流程QC验货工作的流程主要包括以下步骤:步骤1:产品准备从生产线上取出待验货的产品,并将其按订单或批次进行分类和编号。

步骤2:外观检查对产品的外观进行检查,包括以下方面:•品质:检查是否有明显的瑕疵、污渍、划痕等。

•颜色:检查产品的颜色是否与规格要求一致。

•标志和标签:检查产品上的标志和标签是否清晰可见,并符合规定要求。

步骤3:尺寸和重量检测使用测量工具对产品的尺寸和重量进行检测,确保其符合要求。

步骤4:功能和性能测试对产品的功能和性能进行测试,确保其符合要求。

测试方法可以根据产品的特点和要求进行选择,如使用开关测试电子产品、使用拉力测试机测试拉力产品等。

步骤5:包装检查对产品的包装进行检查,包括以下方面:•包装完整性:检查包装是否完整,有无破损。

•标签和条码:检查包装上的标签和条码是否清晰可见,并与产品规格相符。

•包装方式:检查包装是否符合要求,如是否有防震措施等。

步骤6:记录和报告将验货结果记录在验货表格中,并根据需要制作验货报告。

记录和报告应包括产品的验货结果、问题和建议等。

4. 注意事项在进行QC验货工作时,需要注意以下事项:•仔细熟悉验货标准和检测指标,确保能准确判断产品是否合格。

•对于不同类型的产品,选择合适的检测方法和工具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

QC产品验货手册(doc 37页)QC验货手册一、QC与业务相关作业1、QC在收到订单合同时须确认收到的订单资料是否齐全,若不齐全,应向公司业务员及福建地区业务员追取,若一时追取不到,需要业务员给予合理解释。

订单资料的基本内容如下:A、合同及包装资料、注明日期的签名确认样、生产操作单。

B、商标及其要求(包括尺寸大小、图案、颜色等)C、配码、楦底长度和其他方面(如鞋带长度、形状、中底厚度等)D、正侧唛标、水洗唛的要求。

E、包装要求:外包装:纸箱厚度、纸箱印刷(正侧唛及特殊要求)、封箱方式、装箱方式、纸箱外贴标。

内包装:鞋盒、鞋内支撑、鞋盒内鞋的摆放方式、包装纸、干燥要求、防霉要求;条形码、价格标、成分标、吊牌、子母扣、防盗标等。

F、客户特别强调的书面通知。

2、对新工厂进行评估,评估包括开发能力、管理水平、生产能力、产品质量、配合意愿、厂容、价格水平。

二、检验准备1、排定进度(3)结帮拉力太大。

(4)纸版结构错误而造成,须依大力结帮才能成型。

(5)接合不准。

问题C:鞋腰结帮位太小:表现为鞋面太窄,原因判断:(1)纸版内外腰差距设定错误或者未分内外腰版。

(2)鞋口线高于原设计位置。

(3)鞋喉点(开口点)高于原设计位置。

(4)材料延伸率估计错误(网布材质易发生)。

(5)材料复合后回缩。

问题D:鞋口太松:表示鞋面纸版错误,原因判断:(1)纸版翘度不够。

(2)后踵中线角度后倾。

(3)面版后踵中线正确但内里纸版后踵中线后倾。

(4)内里材料延伸率不足。

(5)后衬纸版角度错误造成攀帮困难。

(6)腰帮拉力太大或长度向拉力太小。

(7)该补强的鞋口未补强。

(8)楦型错误或放楦变形。

问题E:楦表沿前段皱摺:表示纸版或制作错误,原因判断:(1)皮料可塑性不佳(含薄膜剥离或碰花、硬壳)。

(2)楦型形状太凸出(高凸)。

(3)里料可塑性不佳。

(4)前衬装置错误,及未在软化时或装置太久已硬化时结帮。

(5)面、前衬、内里未互相贴成一体或部分未贴牢。

(6)中底和楦底不符(太长或太短)或中底固定移位。

(7)结帮机扫刀未调好。

(8)前衬纸版错误或处理不当(边沿未削薄或未确实削薄)。

(9)半面版翘度不够,外头需要重新取翘或改正记号点。

问题F:楦表沿掌段皱摺:表示纸版或制作错误,原因判断:(1)纸版翘度太大。

(2)内里纸版太短或太长。

(3)内里材料延伸率不足。

(4)面料可塑性较差。

(5)前后里接合处理不当。

(6)内里料或衬里扫叠。

(7)面、里未贴合或部分未贴合。

(8)接帮错误造成。

问题G:楦表沿踵段皱摺:表示纸版或制作错误,原因判断:(1)样版后踵中线角度前倾,或下踵后倾。

(2)纸版后踵中线弧度太直(太小)。

(3)纸版后段结帮位太大或后踵取翘不够。

(4)内里边纸版取直错误。

(5)后里材料延伸率太大。

(6)中底踵段和楦底踵段不符(太大或太小)。

(7)面料可塑性不佳。

问题H:后踵中线不平顺:表示纸版或制作错误,原因判断:(1)纸版后踵中线弧度太大。

(2)纸版后踵中线弧度和楦踵弧度不符。

(3)中低固定不良。

(4)后衬或内里纸版角度错误。

(5)装置硬衬错误。

(6)结帮时后踵高度未定位或结帮歪斜。

(7)面料可塑性不佳。

(8)缝合错误,未贴补强或补强带贴合不良。

问题I:鞋口太紧:表现为脱楦不易,脱楦后将有以下影响:(1)脱楦时使鞋墙踵段产生皱摺,及破坏硬衬性能。

(2)鞋口脆弱位置崩裂。

(3)不易保持鞋型(定型),鞋头翘度增加。

(4)内腰凹陷。

(5)穿着不便。

(6)特别注意一脚蹬的鞋型。

产生原因分析:(1)纸版翘度太大。

(2)鞋口太小。

(3)结帮拉力太大。

(4)后踵顶点设定太高。

(5)鞋楦后踵下大上小,不成比例。

2)鞋底部分所产生的问题及判断(1)公用底模:如鞋底使用公用模具,在纸版试做时应检查鞋底长度、宽度是否与楦头匹配,有无存在进退号问题,是否应增加模具,这些问题在这阶段应有明确结论。

(2)私用底模:如如鞋底使用专门开设的模具,在纸版试做时应检查鞋底的质量是否达到要求,如鞋底长度、厚度、合模线的溢料、飞边是否符合要求,隔色处理是存在大面积的串色等情况。

QC 主管应在冲刀试做前要求工厂与鞋底厂协调解决这些问题,保证全套的鞋底质量符合要求。

QC主管应要求工厂及时处理以上问题,不能把纸版问题带到冲刀试做阶段。

B.全套冲刀试做确认(试做要求和确认方法同纸版试做)全套冲刀试做是为了检查纸版试做的问题是否得以解决,冲刀试做确认关系到产品质量控制的所有工艺技术问题能否在量产过程中得以有效解决。

(1)如厂方技术员对试做存在的问题提出合理的解决方法,表明这些问题在量产中可以克服,经QC主管同意,可以实施生产。

(2)如试做存在的问题在量产中具有不确定因素,可能出现不可控制或可能产生偏差,虽厂方技术员提出了解决方案,但尚未见到此方法的结果,不能确保此问题在量产过程中能得以有效解决和控制,QC主管应要求工厂进行二次试做。

(3)冲刀试做应注意事项:A.商标、丝印图案、高频的规格、大小分段是否符合要求。

B.鞋面以松紧带、拉链起鞋口松紧作用的,是否在鞋眼片中间处加车补强带,以保护松紧带的弹性和避免拉链变形而影响其原有的功能。

全套试做确认的结果记录在《试做报告》表。

3.原辅材料确认:1)鞋面材料确认:依生产进度、确认样,QC应要求工厂提供订单所需的材料样本(符合要求的规格),并将材料样本粘贴在材料确认表上。

确认内容包括材质、颜色、厚度、规格是否与确认样一致。

同时,QC应要求工厂对样本材料做常规项目(或依客户要求)的物理性测试。

只有测试合格的材料才能作为工厂采购的依据。

原材料进厂后,QC应依材料确认表上合格的样本对材料进行检对,以保证量产的材料是正确的。

2)鞋底材料确认:依生产进度、确认样,QC对鞋底进行量产前确认。

确认内容包括材质、颜色、外观是否与确认样一致。

同时,QC 应要求工厂对样底做常规项目(或依客人要求)的物理性测试,只有合格后方能量产。

鞋底进厂后,QC应进行核对,以保证量产鞋底正确。

3)包装材料确认:依订单、包装资料,QC对工厂提供的包装资料进行核对和确认,以保证包装材料的质量符合订单及相关资料的要求。

确认结果应记录在《检验记录备忘》表。

三、产品外观常规检验(一)适用范围:运动、相交、皮制、射出成型,不分型体、设计,均可适用。

(二)实施原则:对制造过程中的各个环节,从裁断到成型的过程实施检验控制,是为保证产品品质符合合同要求。

1.裁断、配套确认:依工艺要求,QC应在工厂裁断时检查物料的裁断层数、裁断方向,特别注意反绒皮的颜色、毛绒长短的配双;确认各配套工艺部件(电绣、印刷、高频,注意字体颜色、方向、位置及高频立体效果;)2.鞋面首件确认:依确认样和订单,QC要求工厂在针车时,各单各色先完成一双鞋面,一只鞋面攀在楦上,检查帮面是否皱摺、贴楦或偏大偏小,并将该鞋面与确认样检对各部件材料、车线颜色及各工艺是否正确。

预防工厂未按要求作业,造成量产时大量鞋面返工,影响产品质量和生产进度。

3、成品首件确认:依确认样,QC要求工厂在成型时,先完成一双成品与确认样核对确认,预防工厂作业失误(如误用楦型、中底板、鞋底等异常情况)而影响产品质量和交货期。

4.包装首件确认:依订单、包装资料,QC应要求工厂在装盒前提供一双包装完整的产品与相关资料进行核对和确认,预防工厂作业失误,造成返工而影响产品质量与交货期。

经确认合格的产品加盖QC章作为船头样保存。

确认结果应记录在《检验记录备忘》表。

(三)一般检验项目1.针车缝合。

A.检查鞋面用料、颜色、规格是否与确认样相符。

B.检查鞋面缝合有否明显跳针、浮线、或拗边贴合不良。

C.检查鞋面车缝是否有漏车。

D.检查鞋面与内里需要贴合E.检查鞋舌、后领口海面棉的翻包是否到位。

F.检查内里拼缝处是否加车补强带,后套内里是否锁边或压线处理,鞋舌是否万能封口。

G.检查鞋面车缝是否有明显重叠针,重叠针不得超过5针。

H.检查鞋缝线车线有否超出范围。

I.检查鞋面车缝针距,一般鞋面针距为8-9针/英寸,皮鞋为11针/英寸。

J.检查鞋面针车车缝边距是否均匀,边距应为1-1.5mm。

K.检查鞋面车缝是否有针孔遗留,针孔不得超过2孔。

L.检查鞋面的车缝是否有起落针或回针。

M.检查鞋面车线颜色是否正确。

N.检查护眼里布边沿是否修剪整齐,或修剪过多导致车线断裂,过少导致里布外露影响外观。

O.检查接鞋舌的方法是否正确、牢固,鞋舌长短是否合适。

P.检查鞋面里布是否因没拉齐而出现皱摺、结团现象。

Q.检查鞋面上织带的牢度,特别是隐形织带注意加固牢度。

R.检查鞋面是否有线毛头残留。

S.检查鞋舌内里是否因车线不良而脱开、海棉外露。

T.检查鞋面后套、鞋口缝线是否裂开。

2.鞋眼、铁扣、铜扣及其他A.检查鞋眼孔是否变形或有孔屑残留。

B.检查鞋眼扣的色泽是否与原确认样相符。

C.检查鞋眼扣是否有脱漆、裂损、锈斑、歪斜。

D.检查鞋眼扣上下眼、内外经差异。

E.检查鞋面饰物是否有不亮、褪色、失光彩。

F.检查编织或属于穿条鞋面是否不牢或脱落。

G.所有眼扣需不开花,防止刮伤。

H.检查魔术带款,腰形扣的牢固度。

3.鞋底A.检查鞋底颜色、光泽是否一致。

B.检查鞋底是否左右、大小、长短不一。

C.检查鞋底花纹是否鲜明。

D.检查鞋底是否破损、残缺不平。

E.检查多色底的压延位置是否歪斜或颜色溢出。

F.检查鞋底或鞋跟是否变形。

G.检查鞋底或鞋跟是否龟裂。

H.检查对双鞋底是否色泽配双。

I.检查射出鞋底是否有杂质、白点。

J.检查鞋底在成型加热后,长度与宽度是否收缩。

K.检查鞋底尺码是否误用(大半号或小半号)。

L.检查鞋底硬度是否与确认标准相符。

M.检查发泡外底(射出鞋)是否缺料。

N.检查鞋底是否有残料残留(飞边、溢料)。

O.检查鞋底边沿是否平顺、不粗糙。

P.检查鞋跟平稳度。

R.检查橡胶底是否有明显膨窿或喷霜、喷硫。

S.检查鞋底白色、浅灰色部分是否变黄。

T.检查印刷鞋跟是否有印刷不良,超出印刷范围。

U.检查大底组合的粘合度、组合处的胶线、清洁度是否良好。

4.成型组合A.检查大底与鞋面是否胶水明显外露(溢胶)B.检查面底粘着是否牢固,是否可以用手轻易撕开。

C.检查面底是否欠胶,是否致有缝隙、脱胶。

D、检查成品的结构是否端正或歪斜。

E、检查核对溢胶高度是否一致均匀,胶线不得超过2mm。

F.检查后跟港宝是否钳入,位置是否正确,且无软基或起皱。

G.检查后跟是否凹凸不圆顺,后套内里是否卷入中底扫帮。

H.检查中底部位是否钳帮不实,造成鞋口宽松不实。

I.检查前、中、后部位是否齿角凹凸,钳帮不良。

J.检查鞋帮脚是否打粗不平,造成贴底不平整,是否需加填腹。

K.检查鞋底边沿是否已磨平顺圆滑,无缺损变形。

L.检查鞋跟高度、外底长度及其底的平稳度是否一致良好。

M.检查鞋面后跟合缝中心线与鞋底跟中心点对齐。