板带轧机电动及液压压下联合控制系统参考文本

中厚板轧机电动及液压组合压下厚度控制系统

中厚板轧机电动及液压组合压下厚度控制系统

孙晓东;何成善

【期刊名称】《甘肃冶金》

【年(卷),期】2013(035)002

【摘要】文章针对中厚板轧机电动及液压组合压下系统,简述了轧制厚度控制技术概况;分析了液压HAGC系统;描述了组合厚度控制实现的关键技术;提出了辊缝测量常见问题及解决思路;以产品质量检测数据为依据,得出了组合厚度控制系统能有效保障中厚板产品质量的结论.

【总页数】3页(P108-110)

【作者】孙晓东;何成善

【作者单位】酒泉钢铁(集团)有限责任公司,甘肃嘉峪关735100

【正文语种】中文

【中图分类】TG334.9+3

【相关文献】

1.中厚板轧机液压自动厚度控制系统故障处理 [J], 肖国伟

2.3 000 mm中厚板轧机液压自动厚度控制系统的应用 [J], 宋凯

3.数字位置传感器在液压压下厚度控制系统中的应用 [J], 王宾

4.伯利恒伯恩斯港厂160in中厚板轧机液压厚度自动控制系统(AGC) [J], Johns,RL;赵晓风

5.中厚板轧机压下自动控制系统 [J], 赵守庭;苗雁华

因版权原因,仅展示原文概要,查看原文内容请购买。

四辊轧机液压压下装置液压系统设计

四辊轧机液压压下装置液压系统设计摘要在一个轧机中最核心的部分就是它的压下装置,所以有必要对轧机的压下装置及其它的液压系统进行深入的了解,本次课题设计的任务是设计出一套完整的四辊轧机液压压下装置的液压系统。

首先通过阅览轧机的压下装置方面的资料文献,设计一套电液伺服系统。

根据其液压缸的安装位置,确定系统的结构形式为压上,将液压缸安装在轧机机架的下面,将电液伺服阀、电磁溢流阀、压力传感器一起安装在阀块上,这样就形成了压下阀装置,将这套装置安装于液压缸的侧面,这样设计的目的是减少了管路连接进而提高执行元件的响应频率,从而提高了整个系统的动态特性。

在旁路回路中使用了双联泵、过滤器、冷却器用来过滤循环油液,保持油液的清洁。

组成系统的其它元件有辅助元件:蓄能器、压力表,控制元件:单向阀、止回阀还有动力元件恒压变量泵。

关键词:轧机;液压系统;压下装置;伺服系统1 绪论1.1 研究背景自从我国改革开放以来,尤其是进入21世纪以来,我国的钢铁工业发展迅速,为中国社会和经济的发展做出了巨大贡献[1]。

而轧钢行业是钢铁工业中材料成材的关键工序,通过引进国外的先进技术,并且在消化和吸收的基础上,开展集成创新和自主创新,在轧制技术工艺,装备的自动化等方面都取得了很大的发展和突破,为我国钢铁行业的可持续发展做出了突出贡献。

近年来,由于板带材的轧制速度越来越高,在热连轧静轧机组的后机架,电动压下装置由于惯性大,已很难满足快速、高精度的调整辊缝的要求,因而开始采用电动压下与液压压下相结合的压下方式[2]。

在现代化的冷连轧机组中,几乎已全部采用液压压下装置。

1.3 本课题主要研究内容本课题主要是设计一套四辊轧机压下装置的液压系统,以前冷轧机的压下装置是靠大功率电动机带动牌坊顶部的蜗轮蜗杆和压下螺丝来实现的,自从采用液压技术后,轧制速度提高了10倍以上,精度也大大提高了。

采用液压压下系统的轧机一旦发现误差,能以极短的时间调整辊缝。

所以有必要对轧机液压压下装置进行研究,具体内容如下:(1)首先查阅轧机压下装置液压系统方面的相关资料,了解压下装置的工作原理并对组成压下装置液压系统中的电液伺服阀有一定了解,伺服阀是液压系统中最关键的元件,是液压系统同电气系统的连接元件。

板带轧机电动及液压压下联合控制系统范文

板带轧机电动及液压压下联合控制系统范文板带轧机电动和液压压下联合控制系统是一种集电动控制和液压控制于一体的新型轧机控制系统。

本文主要介绍了板带轧机电动和液压压下联合控制系统的原理、结构、工作过程及其优点。

一、板带轧机电动和液压压下联合控制系统的原理板带轧机是一种广泛应用于金属材料加工的设备,常用于对金属板材进行塑性变形,使其产生所需厚度和形状。

传统的板带轧机主要采用电动控制驱动辊系,通过电机带动工作辊进行转动,实现对板材的压下。

而电动控制方式的缺点是在轧制过程中,由于工作辊和支撑辊之间的压力不均匀分布,导致轧件的变形不均匀,质量无法得到保证。

为了解决上述问题,提高轧机的轧制质量,人们引入了液压压下技术。

液压压下是通过液压系统控制压力大小和分布,实现对板材轧制过程中的压下力的精确控制。

液压压下技术可以实现辊系的快速调整,解决了电动控制方式在调节辊系形状和压力分布方面的困难。

板带轧机电动和液压压下联合控制系统就是将电动控制和液压控制相结合,通过电动控制辊系的运行和液压控制辊系的形状和压力分布,实现对板材轧制过程的全面控制。

其原理是通过电动控制系统控制电机的启停和转速,使工作辊以一定的转速旋转,然后通过液压系统对工作辊进行调整,实现对轧件的压下。

二、板带轧机电动和液压压下联合控制系统的结构板带轧机电动和液压压下联合控制系统主要由电动控制系统、液压控制系统和板带轧机单元组成。

1. 电动控制系统电动控制系统由电机、变频器、编码器和控制器等组成。

电机通过变频器控制其转速,编码器用于测量电机的实际转速,控制器则根据编码器的反馈信号对电机进行控制。

电动控制系统的主要作用是控制工作辊的转速,使其与液压系统的操作配合。

2. 液压控制系统液压控制系统由液压泵站、液压缸、液压阀和控制器等组成。

液压泵站负责提供流体动力,液压缸用于对工作辊进行调整,液压阀用于实现液压系统各个部件之间的配合。

液压控制系统的主要作用是对轧件的压下力进行精确控制,调整工作辊的形状和压力分布。

板带轧机电动压下系统设计

板带轧机电动压下系统设计摘要CVC技术是目前较先进的板形控制技术之一,而且在轧制过程中,CVC和液压工作辊弯辊相配合对带钢断面形状和带钢平直度控制效果显著,而且工作辊的磨损情况得到了改善。

很多生产厂为了提高产品的质量和企业效益也正在对工作辊弯辊装置和工作辊轴向横移装置进行技术改造和结构改进。

本设计以宝钢2050mm连轧机组中的F1机架的数据作为参考,对板带轧机电动压下系统进行设计。

首先对压下形式进行选择,然后对压下系统中的主要部分如压下螺丝、压下螺母做设计计算,最后根据压下功率选择电机。

设计中对四辊CVC轧机的主传动部分和试车要求进行简单的叙述,并对一些主要零件如工作辊、机架、联接轴和轧辊轴承做了强度校核,其结果满足要求。

最后,本设计对此题目的技术经济及社会效益做了简单的分析。

关键词:板带轧机,电动压下,CVC轧机,主传动Electric Screw Down System Design Of Strip Rolling MillAbstract In recent years, CVC technology has been one of the most advanced strip shape control technology in the world and getting more and more popular. The employment of hydraulic work roll bending in conjunction with CVC has achieved good results in significantly increasing the strip profile and flatness control range, reducing wear of work rolls and extending maintenance intervals and service life of the work rolls. Under the pressure of competition comes from both internal and external, many steel plants have to take some measures to improve the strip surface quality to increase their income, many of them are delving into upgrading their technology and reconstructing the devices of work roll bending and work roll shifting. I selected the subject of electric screw-down system design of strip rolling mill. In the course of designing, I took the CVC mill roll for example and refer to some data of F1 stand of the finishing rolling train of 2050 CVC hot continuous rolling mill in Baoshan Iron & Steel Corp.. First, design of electric screw down system is accomplished by means of choosing screw down form, calculating and determining main parameters of screw and nut, choosing motor. The composing of main drive installed on 4-h CVC rolling mill and something required in trail run are also introduced in the paper. Meanwhile, strength checking of some major components is done and the results illuminate that these parts such as work roll, housing, joint slack and roller bearing meet the demand. Finally, the economic technology and social benefit are simply analysed.Keywords:strip mill roll, electric screw down, CVC mill, main drive目录第一章绪论 (I)§1.1 热连轧机的发展概况 (1)§1.2 CVC技术原理及优点 (2)§1.3 设计题目的意义 (2)§1.4 课题的研究方法和研究内容 (3)第二章轧机力能参数计算 (4)§2.1 总体方案设计与选择 (4)§2.2 设计的已知数据 (4)2.2.1 压下规程 (4)2.2.2 主要参数 (4)§2.3 轧制力的计算 (5)2.3.1 轧辊的选取及验证 (5)2.3.2 平均变形程度的计算 (5)2.3.3 平均单位压力的计算 (6)2.3.4 总轧制力的计算 (8)§2.4 轧制力矩的计算 (8)§2.5 主电机容量计算 (9)2.5.1 摩擦力矩的计算 (9)2.5.2 工作辊带动支承辊的力矩计算 (9)2.5.3 驱动工件辊的力矩计算 (10)2.5.4 初选电机 (11)2.5.5 电动机的校核 (11)第三章压下系统的设计 (15)§3.1 压下形式的选择 (15)§3.2 压下零件的设计计算 (15)3.2.1 压下螺丝的设计计算 (15)3.2.2 压下螺母的结构尺寸设计 (17)3.2.3 压下螺丝的功率计算 (20)第四章主要零件校核 (22)§4.1 下工件辊的校核 (22)4.1.1 下工作辊强度计算: (22)4.1.2 工作辊的疲劳强度校核 (23)4.1.3 工作辊与支承辊之间的接触应力校核 (26)4.1.4 轧辊的变形计算 (27)§4.2 机架的强度计算 (29)4.2.1 机架的强度计算 (29)4.2.2 机架的变形计算 (31)§4.3 弧形齿万向接轴强度的计算 (32)4.3.1 弧形齿的优点 (32)4.3.2 齿根弯曲疲劳强度校核 (32)§4.4 轧辊轴承的选择及寿命计算 (35)4.4.1 轧辊轴承的选择 (35)4.4.2 轧辊轴承的寿命计算 (35)第五章试车要求 (37)第六章技术经济及社会效益分析 (38)结论 (39)致谢 (40)参考文献 (41)附录A外文翻译原文 (42)附录B外文翻译译文 (52)第一章绪论§1.1 热连轧机的发展概况近几十年期间,热连轧机的发展取得了飞快的进展,起初美国轧机公司在Butler 成功地建成第一套热带钢连轧机,随后,于1927年,在Weirton建造了1372mm连轧机。

邯钢中板厂主轧机压下电气控制系统

XigJ n, a gHo gh n h n u h n u W n n z ia d Z a gYo z i

(H n a o n t l o Ld a d nI n a dSe . t ) r eC

0 前言

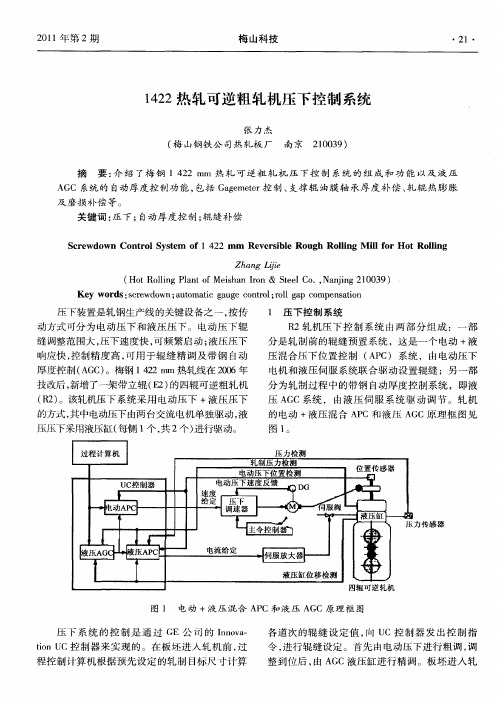

轧机 电动 、 压 联 合 A C和液 压 A C的 构 液 P G

成如 图 1 示 。 所 12 电动压 下位置 控制 .

邯 钢中板厂压 下 系 统 于 20 06年 6月投 入 运

行, 主要 用于工作 辊的辊缝设 定 , 对于轧 件每一 它

道次控 制及 目标 厚 度 的设 定 有 着 非 常 重 要 的作

低 与位 置偏 差 的关 系 ( 程 化 处 理 后 ) 图 2所 工 如

示。

—

| ‘

/ 。

F, -E 一E J … E

由于 电动压 下 系统 的 固有缺 点 , 缝 设 定 精 辊

l 、 赛 E: j 。 E / … E

平; 在双侧 联 动方 式 , 电动 压下 离合 器闭 合 , 当压 下速 发不为零 时 , 双侧 的制动 器也 手开 , 1 以实现 电 ‘

动摆辊缝 。

压下控制 类型 主要 有 两部 分 组成 : 电动 压下

和液压 A C控制 其 日的就 是 通 过控 制 辊缝 的 G 火小来实规 刑材 的厚 度

下 传动 系统连 接 , 通过工 业 以太 网与 A C过 程计 G 算机 、 MI H 系统 和其 它系统 连接 。 1 1 压 控制 的组成 及控 制方式 .

动器控 制 和 电动压下 离合 器控 制。在 0 s单 动或

D S单 动方式 , 动压 下离 合 器 打开 , 电 当压下 速 度 不为零 时 , 相应侧 的制 动器也打开 , 以实现辊缝 调

轧钢机下压机构设计-正文

1 引言轧机的压下装置是轧机的重要结构之一,用于调整辊缝,也称辊缝调整装置,其结构设计的好坏,直接关系着轧件的产量与质量。

压下装置按传动方式可分为手动压下、电动压下和液压压下,手动压下装置一般多用于不经常进行调节、轧件精度要求不严格、以及轧制速度要求不高的中、小型型钢、线材和小型热轧板带轧机上。

电动压下装置适用于板坯轧机、中厚板轧机等要求辊缝调整范围大、压下速度快的情况,主要由压下螺丝、螺母及其传动机构组成。

在中厚板轧机中,工作时要求轧辊快速、大行程、频繁的调整,这就要求压下装置采用惯性小的传动系统,以便频繁的启动、制动,且有较高的传动效率和工作可靠性。

这种快速电动压下装置轧机不能带钢压下,压下电机的功率一般是按空载压下考虑选用,所以常常由于操作失误、压下量过大等原因产生卡钢、“坐辊”或压下螺丝超限提升而发生压下螺丝无法退回的事故,这时上辊不能动,轧机无法正常工作,压下电动机无法提起压下螺丝,为了克服这种卡钢事故,必须增设一套专用的回松机构。

电动压下装置的主要缺点之一是运动部分的惯性大,因而在辊缝调节过程中反应慢、精度低,对现代化的高速度、高精度轧机已不适应,提高压下装置响应速度的主要途径是减少其惯性,而用液压控制可以收到这样的效果。

液压压下装置,就是取消了传统的电动压下机构,其辊缝的调节均由液压缸来完成。

在这一装置中,除液压缸以及与之配套的伺服阀和液压系统外,还包括检测仪表及运算控制系统。

全液压压下装置有以下优点:1、惯性小、动作快,灵敏度高,因此可以得到高精度的板带材,其厚度偏差可以控制到小于成品厚度的1%,而且缩短了板带材的超差部分长度,提高了轧材的成品率,节约金属,提高了产品质量,并降低了成本;2、结构紧凑,降低了机座的总高度,减少了厂房的投资,同时由于采用液压系统,使传动效率大大提高;3、采用液压系统可以使卡钢迅速脱开,这样有利于处理卡钢事故,防止了轧件对轧辊的刮伤、烧伤,再启动时为空载启动,降低了主电机启动电流,并有利于油膜轴承工作;4、可以实现轧辊迅速提升,便于快速换辊,提高了轧机的有效作业率,增加了轧机的产量。

轧机压下装置液压系统设计

目录摘要 ............................................................................................................................... - 1 -Abstract .......................................................................................................................... - 2 -1、绪论 ......................................................................................................................... - 3 -1.1液压压下与电动压下比较 ............................................................................. - 3 -1.2 国内外研究与现状 ........................................................................................ - 3 -1.2.1 国外概况 ............................................................................................. - 3 -1.2.2 国内概况 ............................................................................................. - 4 -1.3本课题的主要研究内容 ................................................................................. - 4 -1.3.1 假定轧钢机的主要参考参数 ........................................................... - 4 -2 轧机液压AGC系统原理设计................................................................................. - 5 -2.1轧机液压AGC控制系统的组成................................................................... - 5 -2.2系统原理设计 ................................................................................................. - 5 -3 液压系统主要参数计算及元件选择 ....................................................................... - 8 -3.1 确定系统工作压力 ........................................................................................ - 8 -3.2液压缸的设计 ...................................................................... 错误!未定义书签。

宽厚板轧机液压AGC系统控制原理其控制模式论文

宽厚板轧机液压AGC系统的控制原理及其控制模式分析由于现代社会的发展的需要,各行各业对于钢板的尺寸与精度都有了更为严格的要求。

伴随社会对于钢材尺寸的要求,宽厚板轧机液压agc系统被广泛地应用于现代化的板带轧机生产之中。

旨在通过对宽厚板轧机液压agc系统的控制原理及控制模式的分析,介绍宽厚板轧机液压agc系统的设备特点及其功能。

宽厚板轧机液压agc系统设备布置功能描述随着现代社会对于各种钢板材料尺寸及精度要求的越来越严格,尤其对于船舶造船业、高档汽车业的发展以及石油、天然气等对输出管道的刚性要求,迫使社会及客户对于钢板的尺寸精度要求越来越苛刻。

这就需要类似液压agc系统具有的低惯量、高响应、高精度及便于计算机控制及操作的宽厚板轧机液压系统,应用于现代化的板带轧机生产线中,自动对板材的厚度进行控制。

1宽厚板轧机液压agc系统的控制原理宽厚板液压agc系统的控制原理主要是通过对轧制力及辊缝进行调节,来有效地改善钢材及板带材等的厚度差。

因为,目前的生产过程中,板带在轧制过程中,有非常多的因素会影响到板带的厚度及其均匀性。

例如:轧件本身的因素(坯料的厚度不均匀、坯料硬度的波动含水印)、轧制因素(轧辊偏心、咬钢时轧件对于轧辊发生冲击)、温度的因素(温度易对轧辊尺寸及轧制力产生影响)。

另外,宽厚板轧机液压agc系统的控制模型有四类:(一)压力agc系统,主要基于轧机弹跳方程原理,在此基础原理上建立控制模型;(二)监控agc系统,主要通过出口测厚仪所测量到的板厚偏差来形成主反馈量并控制生产线上的板带出口厚度;(三)预控agc系统,主要利用轧机入口测厚仪所检测到的板材料的厚度偏差做出前馈控制,然后消除板材坯料等对出口板厚的影响;(四)流量agc系统,通过轧制流量不变的原理将流入轧机的带材和在此过程中流出轧机的带材体积恒定在一定值不变的原理进行检测及控制出口板带的厚度。

宽厚板液压agc系统的控制原理主要是通过液压缸驱动对系统中的辊缝进行动态的微调整,使其同时具备两个基本的内闭环,即轧制力闭环及位置闭环。

板带轧机电动及液压压下联合控制系统

板带轧机电动及液压压下联合控制系统是一种用于板带轧机的控制系统,它将电动和液压压下两种方式进行联合控制,可以提高板带的轧制效果和轧制质量。

本文将阐述该系统的原理、结构和工作过程。

一、系统原理板带轧机电动及液压压下联合控制系统的基本原理是通过电动控制系统和液压控制系统的联动,实现对轧机的操纵和控制。

在轧机的轧制过程中,电动控制系统主要负责驱动轧辊的旋转,液压控制系统主要负责控制压下辊对板带的压力和间隙。

当轧机开始工作时,电动控制系统通过驱动电机使轧辊进行旋转,同时液压控制系统通过液压缸对压下辊进行升降控制,实现对轧制过程的操作和控制。

二、系统结构板带轧机电动及液压压下联合控制系统包括电动控制部分和液压控制部分。

电动控制部分由电动机、减速机和控制器组成。

电动机通过减速机带动轧辊进行旋转,控制器负责对电动机的启停、转速和方向进行控制。

液压控制部分由液压缸、液压泵、阀门和控制器组成。

液压泵通过供油系统向液压缸提供压力,液压控制器负责对液压泵的启停、压力和流量进行控制。

三、系统工作过程在板带轧机的工作过程中,通过电动控制部分和液压控制部分的联动,实现对轧机的操纵和控制。

1. 初始状态:电动控制器和液压控制器处于停止状态,轧辊和压下辊都处于停止状态。

2. 启动电动控制系统:操作员通过控制器对电动机进行启动,使轧辊进行旋转。

3. 启动液压控制系统:操作员通过控制器对液压泵进行启动,使液压控制系统开始工作。

4. 设定轧辊间隙和压力:通过控制器调节液压泵的压力和流量,以及液压缸的运动,实现对轧辊间隙和压下辊压力的设定。

5. 轧制过程:在轧制过程中,电动控制系统驱动轧辊进行旋转,液压控制系统通过液压缸对压下辊进行升降控制,实现对板带的轧制。

6. 调节控制:在轧制过程中,通过实时监测和控制器的反馈,不断调节液压泵的压力和流量,以及液压缸的运动,以实现对轧制过程的精确控制。

四、总结板带轧机电动及液压压下联合控制系统是一种集电动和液压控制于一体的系统,可以提高板带的轧制效果和轧制质量。

板带材轧机中液压系统的优化设计与控制

板带材轧机中液压系统的优化设计与控制随着工业技术的不断发展,板带材轧机已广泛应用于金属加工行业。

而液压系统作为板带材轧机的重要组成部分,对轧机的性能和效率起着至关重要的作用。

优化设计与控制液压系统,可以提高轧机的工作效率、降低能源消耗和提升生产质量。

本文将讨论板带材轧机液压系统的优化设计与控制方案。

一、液压系统的优化设计1. 液压系统的布局优化在板带材轧机中,液压系统的布局是一个关键因素。

合理的布局可以提高系统的工作效率和可靠性。

优化布局应遵循以下原则:(1)尽量减少液压元件的安装距离,降低系统的压力损失;(2)合理安排液压元件的摆放位置,方便维护和检修;(3)避免液压元件之间的相互干扰,减少系统的故障风险。

2. 液压系统的参数优化液压系统的参数优化是提高系统性能的关键。

在板带材轧机中液压系统的参数优化主要包括以下几个方面:(1)液压元件的选型优化:根据轧机的工作条件,选择合适的液压元件,优化设计工作压力、流量和功率等参数;(2)控制阀的优化:采用先进的控制阀技术,提高控制精度和灵敏度;(3)油液的选择:使用优质液压油,提高系统的稳定性和寿命。

3. 液压系统的节能优化能源消耗是板带材轧机的重要问题,液压系统的节能优化可以降低工作过程中的能源消耗。

实现液压系统的节能优化可以从以下几个方面入手:(1)减小液压泵的功率损失:采用高效液压泵,减小泵的功率损失;(2)优化液压系统的工作参数:合理调节液压系统的工作压力和流量,降低能源消耗;(3)采取能量回收技术:利用液压系统中的压力能量,通过能量回收装置将其转化为电能储存起来,以供其他部分使用。

二、液压系统的控制方案1. 液压系统的控制策略液压系统的控制策略是指通过控制液压元件的工作状态和参数,实现对板带材轧机的控制。

常用的液压系统控制策略包括:(1)开关控制:通过液压元件的开关控制,实现对液压系统的工作状态的控制;(2)比例控制:通过液压元件的流量和压力比例控制,实现对液压系统的精确控制;(3)自适应控制:根据板带材轧机的工作状态和参数,自适应调节液压系统的工作状态和参数,以达到最佳工作效果。

1422热轧可逆粗轧机压下控制系统

Z a gL i hn i j e ( o R ln ln o i a rn& Sel o , aj g 1 0 9 H t ol gPa t f s nI i Me h o te C . N ni 0 3 ) n2

Ke y wor ds:c e o s rwd wn; u o t a g o to ;olg p c mp n ain a t ma i g u e c n r l r l a o e s to c

轧机 弹跳方程 为 基础 , 过 对辊 缝 5和轧 制 力 P 通 的在线检 测 , 照 绝 对方 式 [ 式 ( ) 或 增 量方 按 公 1] 式[ 公式 ( ) 来估 算 厚 度 及厚 度 偏 差 , 通过 压 2] 再 下 机 构 动作 , 除 厚度 偏 差 。G —A C系统 原 消 M G 理框 图见 图 2 。实 际 应用 中 还需 考 虑 一 些 补 偿 , 如 支 撑 辊 油 膜 厚 度 补 偿 、 辊 热 膨 胀 和磨 损 补 轧

程 控制 计算机 根 据预先 设 定 的轧制 目标 尺寸计 算

整到位 后 , A C液压缸 进行 精调 。板 坯进 入 轧 由 G

・

2 2・

梅 山科技

2 1 年第 2期 01

机后 , U 由 C控制 器进行 自动厚 度控制 。

1 1 电动压 下 .

A C, G 即轧 制力反 馈 A C, G 简称 G —A C M G 。它 以

偿 等 。

h:S 。+ P

电 动压下机 构 由一 个机 电系统 组 成 , 系 统 该

在道次 间无 负荷 时 , 由两 台 3 0 k 的交 流 变 频 0 W

电机 驱动 , 过蜗杆齿 轮带 动压下 螺丝旋转 , 通 以位 置 闭环调节 为基础 , 供工作 辊 的定 位 , 提 完成 辊缝

板带轧机电动及液压压下联合控制系统模版

板带轧机电动及液压压下联合控制系统模版板带轧机电动及液压压下联合控制系统是现代轧机系统中一种关键的控制系统,它能有效地提高板带轧机的工作效率、轧制质量和安全性。

本文将介绍一种板带轧机电动及液压压下联合控制系统的模板,该模板包括系统功能、系统结构、主要控制策略和系统实现等方面。

1. 系统功能板带轧机电动及液压压下联合控制系统的主要功能包括:(1)板带轧机的压下控制:系统可以实现对轧机的压下力进行精确控制,保证板带在轧机过程中的压下负荷符合要求。

(2)轧制质量的控制:系统可以监测板带的轧制质量,如轧制厚度、轧制宽度等,并根据要求进行相应的调整,以保证轧制成品的质量符合要求。

(3)系统安全控制:系统可以监测轧机及相关设备的运行状态,并在出现异常情况时实施相应的安全控制措施,以确保设备和操作人员的安全。

2. 系统结构板带轧机电动及液压压下联合控制系统主要包括以下几个主要组成部分:(1)电动控制系统:用于控制轧机的电动部分,包括电动驱动装置、电动控制器等。

(2)液压控制系统:用于控制轧机的液压部分,包括液压驱动装置、液压控制器等。

(3)监测系统:用于监测轧机及相关设备的运行状态,包括传感器、监测仪表等。

(4)控制器:用于对整个系统进行数据处理和控制指令下达,包括板带轧机电动控制器和液压控制器。

3. 主要控制策略板带轧机电动及液压压下联合控制系统主要采用的控制策略包括:(1)电动控制策略:采用PID控制算法,通过对电动驱动装置的转矩进行调节,控制轧机的转速和压下力。

(2)液压控制策略:采用压力反馈控制算法,通过对液压驱动装置的压力进行调节,控制轧机的压下力。

(3)整体协调控制策略:将电动控制策略和液压控制策略通过控制器进行协调,以实现更精确的压下控制。

4. 系统实现板带轧机电动及液压压下联合控制系统的实现主要包括以下几个步骤:(1)系统参数设定:根据轧机的参数和要求,对系统的各项参数进行设定,包括电动控制系统和液压控制系统的参数。

板带轧机电动及液压压下联合控制系统范本

板带轧机电动及液压压下联合控制系统范本引言:板带轧机是现代工业生产中常用的金属加工设备之一。

其主要功能是将金属板带通过连续的轧制工艺,通过辊道系统进行轧制加工,使其在压下的作用力下变形成所需的形状和尺寸。

电动控制和液压控制是板带轧机控制系统中常用的两种控制方式。

本文将介绍一种板带轧机电动及液压压下联合控制系统的范本。

一、系统结构该系统由电动控制和液压控制两部分组成,并通过联合控制实现板带轧机的正常运行。

系统结构图如下所示:[图1:系统结构图]1. 电动控制系统电动控制系统是整个板带轧机控制系统的核心,负责控制板带的运行速度、轧制力度等参数。

电动控制系统包括主电机控制、辊道控制、轧制力控制等子系统。

1.1 主电机控制主电机控制系统通过控制主电机的转速实现板带运行速度的控制。

主电机采用变频控制方式,通过调整电压和频率来实现转速的调节。

通过给主电机提供不同的转速信号,即可控制板带的运行速度。

1.2 辊道控制辊道控制系统负责控制辊道的开闭状态,即控制板带的进出口。

采用电动辊道,可以通过控制电机的正反转来控制辊道的开闭。

辊道控制系统通过接收信号来判断板带是否需要进入或离开辊道,进而控制电机的工作状态。

1.3 轧制力控制轧制力控制是实现板带轧制加工的关键。

通过调节辊道下的液压缸的压力来实现轧制力的调节。

液压缸的压力可以通过液压控制系统来控制,后文将介绍液压控制系统的具体实现。

2. 液压控制系统液压控制系统是板带轧机控制系统中的另一个重要组成部分。

其主要功能是控制轧制过程中辊道下的液压缸压力的大小,从而实现轧制力的控制。

液压控制系统由液压装置、液压缸控制、压力传感器等组成。

2.1 液压装置液压装置是液压控制系统的核心部分,通过提供高压液体来驱动液压缸工作。

液压装置包括油泵、储油器、电磁阀等。

油泵负责将液体从储油器中抽出并提供给液压缸,电磁阀负责控制液体的流动方向。

2.2 液压缸控制液压缸控制是液压控制系统的另一个重要组成部分。

板带轧机电动及液压压下联合控制系统

板带轧机电动及液压压下联合控制系统是一种先进的控制系统,可以实现板带轧机的精确控制和高效运行。

该系统结合了电动与液压控制的优点,可以更好地满足板带轧机的工艺要求。

该控制系统主要由电动控制系统和液压压下系统两部分组成。

电动控制系统主要负责对板带轧机的线速度、张紧力和张力的控制,通过调节电机的转速来实现对轧机的控制。

液压压下系统主要负责对辊缝的控制,通过调节液压系统的压力来实现对辊缝的调整。

在板带轧机的运行过程中,电动控制系统与液压压下系统实现了协同工作。

电动控制系统通过监测轧机的工作状态和板带的张力,实时调节线速度和张紧力,使得板带的运动稳定,并满足工艺要求。

液压压下系统通过调节液压系统,控制辊缝的压力,使得板带能够得到均匀的压力分布,保证轧制过程的质量。

该联合控制系统具有以下优点:第一,通过电动控制系统的调节,可以实现轧机的高精度控制,保证产品的质量。

第二,通过液压压下系统的控制,辊缝的压力均匀分布,减小了板带的不均匀变形,提高了轧机的工作效率。

第三,该系统具有自动化控制功能,可以根据工艺要求进行自动调节,减轻操作员的工作负担。

为了进一步提高该联合控制系统的性能,可以采用先进的控制算法和传感器技术。

例如,可以引入模糊控制算法,根据板带的工艺要求和工作状态,进行模糊控制,实现更精确的控制效果。

同时,利用高精度的传感器来监测板带的张力、线速度和辊缝的压力,提供准确的反馈信号,进一步优化控制系统的性能。

综上所述,板带轧机电动及液压压下联合控制系统是一种先进的控制系统,通过电动和液压的协同工作,实现对轧机的精确控制和高效运行。

该系统具有高精度、高效率和自动化的优点,可以满足板带轧机的工艺要求。

在未来的发展中,还可以进一步改进控制算法和传感器技术,提高系统的性能和稳定性。

板带轧机电动及液压压下联合控制系统(三篇)

板带轧机电动及液压压下联合控制系统随着科学技术的进步,我国经济得到了快速的发展,汽车、电子等行业对板带钢材的质量要求越来越高。

厚度是板带材最重要的质量指标之一,厚度自动控制AGC控制性能的优劣将直接影响轧制产品的质量。

本文对该轧机采取的改造方案为电动压下和液压压下联合控制板厚,由电动压下进行辊缝粗调,液压压下系统负责辊缝精调。

板带轧机厚度控制理论1.1.影响轧制产品厚度的因素轧制过程中,影响轧制产品厚度的因素很多,根据弹跳方程,生产实际中影响轧制产品厚度的因素主要如下:1.1.1.轧机的机械装置和液压装置在轧机加工装配过程中,零部件之间的误差对轧机的刚度和空载辊缝造成直接影响,从而使得轧制产品的厚度偏离目标值。

轧机开始运作之后,其零部件会发生变形或扭曲,这都会改变轧机辊缝的大小和形状。

一般情况,轧机的刚度越大,轧机的弹跳量越小,辊缝的变化程度和轧制产品厚度偏差都越小,产品尺寸精度就越高。

1.1.2.轧件的来料特性厚度不均、硬度变化、截面变化、平直度变化等来料特性会对轧制生产过程中的轧制力大小和辊缝值变化产生一定影响。

当影响因素已知,而来料特性未知,这就难以满足轧制产品的厚度要求,此时,只有轧机的厚度自动控制系统才能保证产品的质量。

1.1.3.轧机的控制系统轧机的控制系统分为轧机硬件设备和控制模型。

限制轧机厚度控制精度的硬件因素主要有计算机的速度与精度、传感器的精度与稳定性等。

板带轧机压下控制系统2.1.电动压下自动控制系统2.1.1.电动压下控制过程本轧机的传动侧和操作侧分别安装一台西门子直流电机,用于空载时粗调轧机辊缝,当接收到粗调辊缝设定值后,将电动辊缝调到目标设定值,此外,通过进行倾斜度的监控,使得传动侧和操作侧的压下位置偏差控制在允许的范围内,即上辊的倾角保持在允许的偏差范围内。

电动压下控制方式为电机带动齿轮、蜗杆、涡轮传动,压下两台50HP电机带动齿轮啮合。

由于通过大齿轮连接轴上的蜗杆带动轧机两侧蜗轮,蜗轮与压下螺丝转动,蜗轮旋转是,压下螺丝上下运动。

综合实训--六辊板带可逆冷轧机液压伺服控制系统

1150mm六辊板带可逆冷轧机液压伺服控制系统目录目录第1章绪论 (1)1.1轧机位置控制系统发展情况 (1)1.1.1 液压位置控制系统发展情况 (1)1.1.2 控制理论及技术的发展 (1)1.2国内外研究情况简介 (6)1.2.1 国外概况 (6)1.2.2 国内概况 (7)第2章液压系统原理的设计 (8)2.1技术及工艺要求 (8)2.1.1 系统的要求 (8)第3章液压伺服控制系统设计 (9)3.1液压伺服板厚控制的基本原理 (9)3.2轧机数字闭环厚度控制 (10)1.1 轧机位置控制系统发展情况:第一种是手动压下调节板厚。

最早的轧机是靠手动调节压下螺丝来进行辊缝调节的。

这种调节方式仅能设定原始辊缝,无法达到厚度控制精度的要求,因而在板带轧机上已经基本不再采用。

第二种是电动压下调节板厚。

手动压下的调节方式缺点很多,所以在电机出现之后,人们就将它用到轧机上.不仅采用电机驱动,而且压下调节也采用电动方式,由电机通过减速装置驱动压下螺丝来设定原始辊缝。

这种调节方式一般不能在线调节,无法保证严格的厚度精度,因而目前只在开坯和厚板轧机上使用,板带轧机上很少用。

第三种是液压压下调节板厚。

1.1.1液压位置控制系统发展情况:(1)是电—液双压下系统调节装置。

电—液双压下系统也是由粗调和精调两部分组成的,其中粗调部分就是一般的电动压下装置,用它来设定原始辊缝。

精调部分采用液压系统,其具体结构方式有多种。

如用液压缸推动扇形齿轮以带动压下螺丝以及将液压缸直接放在轴承座与压下螺丝或压下横粱之间等方式。

这种调节方式的精调系统较为灵活,调节精度高。

特别是这种系统的粗调系统可以是一般的电动压下,因而这种方式特别适用于对旧轧机的改造,目前仍在采用。

(2)是全液压压下调节装置。

全液压压下的厚度调节系统取消了传统的压下螺丝,用液压缸直接压下,这种厚度调节方式结构简单,灵敏度高,能够满足很严格的厚度精度要求.并可根据需要,改变轧机的当量刚度,是现代化轧机上普遍采用的厚度调节方式。

板带轧机电动及液压压下联合控制系统

板带轧机电动及液压压下联合控制系统板带轧机是一种用来将金属板带压下成型的设备,是金属加工过程中必不可少的一部分。

板带轧机的工作过程需要通过电动和液压两种力来实现,为了保证轧机的稳定性和高效性,需要使用电动和液压的联合控制系统。

板带轧机的电动部分主要控制轧机的运动速度和位置,通过电动机驱动轧辊的旋转,控制轧机对金属板带的压下速度和位置。

电动控制系统通常由电动机、变频器、编码器和控制器组成。

电动机是板带轧机的动力来源,通过控制电动机的电流和频率来控制轧机的运动速度。

变频器是用来调节电动机的转速,可以根据需要调整电动机的转速,从而控制轧机的运动速度。

编码器用来测量轧机的运动位置,通过信号反馈给控制器,控制器根据编码器的信号来控制轧机的位置。

控制器是整个电动控制系统的核心,根据用户设定的参数和编码器的信号,控制电动机的运行状态,从而实现对轧机的控制。

液压部分是板带轧机的压下力的来源,通过液压系统提供的油压来实现对轧机的压下力的调节。

液压控制系统通常由液压站、油缸、阀门和控制器组成。

液压站是液压系统的动力来源,通过驱动油泵提供压力来实现对轧机的压下力的调节。

油缸是液压系统的执行部件,通过受压力的液压油使油缸活塞运动,从而实现对轧机的压下力的调节。

阀门用来控制液压系统中的油流量和压力,根据用户设定的参数和控制器的指令来调节液压系统的压力。

控制器是液压控制系统的核心,根据用户设定的参数和传感器的信号,控制阀门的开关状态,从而实现对液压系统的控制。

电动和液压的联合控制系统是将电动和液压两种力相结合,通过控制器的协调控制,实现对板带轧机的精确控制。

整个系统中,电动控制系统负责控制轧机的运动速度和位置,液压控制系统负责控制轧机的压下力。

通过控制器对两个控制系统的联合控制,可以实现对轧机的精确控制,保证轧机的稳定性和高效性。

总之,板带轧机的电动及液压压下联合控制系统是一种将电动和液压两种力相结合的系统,通过控制器的协调控制,实现对板带轧机的精确控制。

板带轧机电动及液压压下联合控制系统范本

板带轧机电动及液压压下联合控制系统范本最初,板带轧机是一种常用于金属加工行业的设备,主要用于通过施加压力将金属板或带材进行压制、拉伸、弯曲等加工操作。

而电动及液压压下联合控制系统则是一种常见的控制系统,通过电动力和液压力的联合作用实现对板带轧机的精确控制。

本文将基于电动及液压压下联合控制系统,探讨其应用于板带轧机的范本。

为了更好地描述电动及液压压下联合控制系统在板带轧机中的应用,下面将从系统结构、控制原理、控制策略和故障诊断等方面进行详细阐述。

首先,我们来介绍电动及液压压下联合控制系统的结构。

该控制系统主要由电动控制部分和液压控制部分组成。

其中,电动控制部分通过电机驱动轧机进行运动,液压控制部分负责施加压力和控制轧机的运动速度。

两部分通过控制器进行联合控制,实现对板带轧机的运动和压力的精确控制。

其次,我们来介绍电动及液压压下联合控制系统的控制原理。

该控制系统的关键在于如何精确控制板带轧机的压力和速度。

一般来说,电动控制部分通过控制电机的转速和方向来控制板带轧机的速度;而液压控制部分则通过控制液压缸的压力来施加对轧机的压力。

控制器根据给定的工艺要求,通过对电机和液压控制器的控制信号的调节,实现对板带轧机压力和速度的精确控制。

接下来,我们来介绍电动及液压压下联合控制系统的控制策略。

控制策略主要包括开环控制和闭环控制两种方式。

在开环控制中,控制系统根据工艺要求预设好电机的转速和液压缸的压力,直接施加在轧机上,实现对板带的加工。

但是,开环控制无法对加工过程中的各种干扰进行实时补偿,容易导致加工质量不稳定。

为了解决这个问题,闭环控制逐渐被应用于板带轧机中。

闭环控制通过传感器来监测板带轧机的实时状态,将实际的状态反馈给控制器,控制器根据反馈信号对电机和液压控制器的控制信号进行调节,使得板带轧机能够实时适应工艺要求,提高加工质量的稳定性。

最后,我们来介绍电动及液压压下联合控制系统的故障诊断功能。

在板带轧机的运行过程中,由于各种各样的原因,比如机械故障、电路故障等,可能会导致板带轧机的正常工作受到干扰。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

板带轧机电动及液压压下联合控制系统参考文本

In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each

Link To Achieve Risk Control And Planning

某某管理中心

XX年XX月

板带轧机电动及液压压下联合控制系统

参考文本

使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。

随着科学技术的进步,我国经济得到了快速的发展,

汽车、电子等行业对板带钢材的质量要求越来越高。

厚度

是板带材最重要的质量指标之一,厚度自动控制AGC控制

性能的优劣将直接影响轧制产品的质量。

本文对该轧机采

取的改造方案为电动压下和液压压下联合控制板厚,由电

动压下进行辊缝粗调,液压压下系统负责辊缝精调。

板带轧机厚度控制理论

1.1.影响轧制产品厚度的因素

轧制过程中,影响轧制产品厚度的因素很多,根据弹

跳方程,生产实际中影响轧制产品厚度的因素主要如下:

1.1.1.轧机的机械装置和液压装置

在轧机加工装配过程中,零部件之间的误差对轧机的刚度和空载辊缝造成直接影响,从而使得轧制产品的厚度偏离目标值。

轧机开始运作之后,其零部件会发生变形或扭曲,这都会改变轧机辊缝的大小和形状。

一般情况,轧机的刚度越大,轧机的弹跳量越小,辊缝的变化程度和轧制产品厚度偏差都越小,产品尺寸精度就越高。

1.1.

2.轧件的来料特性

厚度不均、硬度变化、截面变化、平直度变化等来料特性会对轧制生产过程中的轧制力大小和辊缝值变化产生一定影响。

当影响因素已知,而来料特性未知,这就难以满足轧制产品的厚度要求,此时,只有轧机的厚度自动控制系统才能保证产品的质量。

1.1.3.轧机的控制系统

轧机的控制系统分为轧机硬件设备和控制模型。

限制轧机厚度控制精度的硬件因素主要有计算机的速度与精

度、传感器的精度与稳定性等。

板带轧机压下控制系统

2.1 .电动压下自动控制系统

2.1.1.电动压下控制过程

本轧机的传动侧和操作侧分别安装一台西门子直流电机,用于空载时粗调轧机辊缝,当接收到粗调辊缝设定值后,将电动辊缝调到目标设定值,此外,通过进行倾斜度的监控,使得传动侧和操作侧的压下位置偏差控制在允许的范围内,即上辊的倾角保持在允许的偏差范围内。

电动压下控制方式为电机带动齿轮、蜗杆、涡轮传动,压下两台50HP电机带动齿轮啮合。

由于通过大齿轮连接轴上的蜗杆带动轧机两侧蜗轮,蜗轮与压下螺丝转动,蜗轮旋转是,压下螺丝上下运动。

电机之间的电磁离合器可以同步控制两边的压下,离合器离开时,两边压下电机可以进行单独调节。

2.1.2.电动压下定位过程的控制算法

2.1.

3.电动压下电机的控制方式

在此调速系统中,转速调节器是主导调节器,它使控制电机的转速时刻随着给定电压发生变化而变化,转速调节器的输出限幅值决定控制电机的最大允许电流,稳态运行时可以对负载的变化起抗扰作用,从而实现无静差转速。

2.2 .液压压下控制

传统电动AGC存在很多问题,比如响应速度慢、调节精度差、压下效率低等。

此案待会的轧机一般都采用液压压下控制方式或者电液相结合的控制方式。

液压压下控制系统可以根据轧制实际情况改变,实现动态调节,从而保证轧制产品的厚度保持不变。

其优点主要有以下几点:

2.2.1.液压AGC 的响应速度快,调整精度高。

液压AGC系统的伺服系统灵敏度高、摩擦力小,使得系统的惯

性大幅度降低,得以快速响应控制信号。

相对于电动AGC 来说,其具有较高的阶跃响应频率,这个数值一般在25Hz 左右。

同时,液压采用先进的反馈方式,控制精度可以达到2.5um,这远抄电动装置的精度。

2.2.2.液压AGC 的过载保护简单可靠。

液压压下系统有防止轧机过载的安全阀等,这可以方式损坏轧辊与轴承。

在出现异常状况时,如卡钢、堆钢等,可以快速排出液压缸中的压力油,实现过载保护。

采用液压压下方式可以根据工艺需要灵活地进行控制。

液压压下方式可以方便的对轧机的当量刚度进行控制,实现轧机的“恒辊缝控制”与“恒压力控制”之间的转换,以满足不同轧制阶段对机架当量刚度的要求,适应各种金属、各种规程及不同厚度的轧制要求。

2.2.

3.液压AGC 的体积小、重量轻,具有惯性低、工作平稳的优点,在功率相同的情况下,特别是在大功率工

况下,液压AGC 与电动AGC 相比,上述优点的体现尤为明显。

2.2.4.液压AGC 装置均采用标准液压元件,结构简单,使繁杂的机械结构得以简化,更能节约成本。

3. 基于AMESIM 和MATLAB 的HAPC 仿真研究

3.1. 电液伺服位置仿真模型建立

根据液压压下伺服系统的物理模型特点,在AMESIM 环境下构造其机械液压模型,具体步骤如下所述:

3.1.1.建立系统模型:首先选择AMESIM 的“绘图模式”,根据轧机液压压下系统的实际物理模型,搭建好液压压下系统框架如图3所示。

利用AMESIM 能够实现与MATLAB/Simulink 进行联合仿真的接口,在已经搭建好的液压压下模型中搭建进行联合仿真控制模块。

3.1.2. 选择系统子模型:根据实际需要,对系统中各个模块选择合适的子模型并进行储存。

3.1.3.设置系统参数:根据实际设置系统的参数,进行联合仿真时使用这一步骤生成的S函数。

3.1.

4.运行系统:点击菜单“Tools”中的“start MATLAB”选项,这时系统的AMESIM 物理模型被MATLAB 软件当作一个普通的S函数,完成数据交换,实现液压压下系统的联合仿真。

Simulink 模型及参数准备好之后,点击运行按钮,则系统开始运行,进行仿真。

3.2 .仿真结果与分析

当空载时,液压缸位移的变化就是辊缝的变化,取输入阶跃信号rin=0.15mm。

由仿真结果图7可以得到:模糊PID 控制效果明显优于常规PID,常规PID 超调量为37%,而模糊PID 无超调,无振荡,上升时间比较快。

与常规PID 控制相比,模糊PID 系统响应快,稳态误差小,能够有效改善系统的动

态性能,得到比较满意的控制效果。

由于电液伺服控制系统是典型的非线性系统,存在时变性、不确定性、外界干扰以及多种外界因素等的影响,采用传统PID 算法时,难以选择控制参数,系统存在抗扰能力低、超调量大等缺点;试验结果表明该模糊PID 自动厚度控制系统,能使厚度控制偏差快速接近目标值,大大提高了厚度控制精度,既保留了PID 控制器无静差的特点,又能获得模糊控制鲁棒性强的优点。

请在此位置输入品牌名/标语/slogan

Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion。