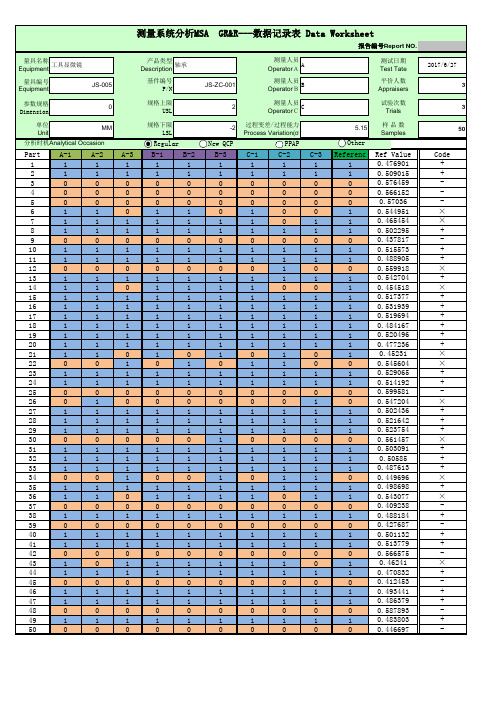

计数型数据表

计数型研究数据表

A-1

A-2

A-3B-1Fra bibliotekB-2B-3

C-1

C-2

C-3

参考 Ref.

参考值 Ref. Value

代码 Code

Page 1 of 2

TQ-CS-QAD-022-A

计数型研究数据收集表 Attribute Study Data Set

零件编号Part Number 零件名称Part Name 特性分类Characteristic Classification 下限Lower Spec. 量具名称Gage Name 量具编号Gage Number 量具型式Gage Type 上限Upper Spec. 测量次数Trials 评价者Appraiser A 评价者Appraiser B 评价者Appraiser C 产品数量Part Qty 评价人数Appraisers

Page 2 of 2

TQ-CS-QAD-022-A

A * C 交叉表Crosstabulation A 0 数量Count 期望的数量Expected Count 1 数量Count 期望的数量Expected Count 总计 数量Count Total 期望的数量Expected Count A B -

C 0 0 0 0 1 0 0 0

Total 0 0 0 C

MSA编号No

测试日期Date Performed

数据表DATA TABLE

零件 PART

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50

计数型MSA

6. Identify Variation Sources

Attribute MSA

Copyright © 2001-2005 Six Sigma Academy International, LLC All rights reserved; for use only in compliance with SSA license.

Note that often Attribute Measurement Systems involve human judgment – Is it reliable for use in decision making?/ 注意属性数据MSA经常包含人员的判定–判定可靠吗?

Pchance = (P Insp1 Good) (P Insp2 Good) + (P Insp1 Bad)(PInsp2 Bad) 1. What would the Kappa be if the judges agreed on every part?/如果每个 零件的判定都一致, Kappa是多少? 2. How would you interpret a Kappa of zero?怎么解释Kappa为0? 3. What would be the Kappa if the judges never agreed? 如果判定都不一 致Kappa又是多少?

Pobserved Pchance 1 Pchance

MSA离散型数据--环规M22-1.5

0.75758 0.04667

0.77876 0.02667 0.07333

结论: 测量系统可接受,不过评价人C尚需要改进

漏报率 ≤2% ≤5% >5%

误报率 ≤5% ≤10% >10%

分析人/日期:

批准/日期:

C与标准值的方表

0 44 4 48 0.32 0.9 0.548 K= 0.77876 1 11 91 102 0.68 ni+ 55 95 150 1 pi+ 0.36667 0.63333

K≧0.9,那么测量系统是优秀 0.9≧K≧0.7,测量系统可以接受的 K<0.7,测量系统是不可接受的,还需要改进 K<0.4,测量系统的一致性很差,不能使用

A与标准值的方表

0 42 6 48 0.32 1 8 94 102 0.68 ni+ 50 100 150 1 pi+ 0.33333 0.66667

0.36667 0.63333 p0= 0.83333 pe= 0.45444 K=

p0= 0.90667 0.6945 pe= 0.56 K= 0.78788

计数型数据MSA分析(Kappva)

A与B的方表

B A 0 1 n+j p+j 0 44 5 49 1 6 94 100 ni+ 50 99 149 1 pi+ A 0.33557 0.66443 0 1 n+j p+j p0= K= 0.83362 43 12 55 7 88 95 50 100 150 1 0.33333 0.66667 C 0

B与标准值的方表

S B 0 1 n+j p+j 0 41 7 48 0.32 p0= 0.89333 pe= 评价人 A B C 0.56 K 0.78788 漏报率 0.04 K= 0.75758 误报率 0.05333 0.06 A、B、C的Kappa系数、漏报率、误报率 1 9 93 102 0.68 ni+ 50 100 150 1 pi+ C 0.33333 0.66667 0 1 n+j p+j p0= pe= 标准 S

MSA作业规范

MSA作业规范1制订目的:为确保本公司各制程阶段测量系统的有效性,保证量测质量,满足客户的要求。

2适用范围:2.1〈控制计划〉中规定用于检验产品特性的每种量测设备。

2.2客户或本公司指定的在某制程中所使用的特殊量测设备。

2.3上述范围内,没经测量系统分析判定为“可接受”的测量设备不准使用。

3定义:3.1测量:赋值(或数)给具体事物以表示它们之间关于特定特性的关系。

3.2量具:任何用来获得测量结果的装置,包括用来测量合格/不合格的装置。

3.3测量系统:用来对被测特性定量测量或定性评价的仪器或量具、标准、操作、方法、夹具、软件、人员、环境和假设的集合;用来获得测量结果的整个过程。

3.4重复性(EV):由一位测量人多次使用同一种测量仪器,测量同一零件的同一特性时获得的测量变差。

3.5再现性(AV):由不同的测量人使用同一个量具,测量一个零件的一个特性时产生的测量平均值的变差。

3.6零件变差(PV):不同零件之间的变差,零件在多人多次同一个量具测量出的平均值的变差。

3.7总变差(TV):测量值与真值(基准值)之间的总变差。

4作业内容:4.1测量系统分析时机:4.1.1新生产之产品PV有不同时。

4.1.2新仪器,EV有不同时。

4.1.3新操作人员,AV有不同时。

4.2计量型测量系统分析:4.2.1测量人的选定:基于对整个测量系统的评价,应从日常操作该仪器的人中挑选三名测量人。

4.2.2样件的选用:测量系统分析主要是对测量系统的分析,不是对产品的测量,因此,选取的样件应是可溯源的标准件。

若标准件不可获得,则可选择一个适当的生产零件,但被选的生产零件必须准确、标准。

4.2.3仪器的选择:4.2.3.1测量仪器必须是经过检定或校准合格。

4.2.3.2测量仪器分辨率的第一准则是能够分辨过程变差的十分之一,例如,如果特性的变差为0.1,仪器的可视分辨率(能读取)0.01。

4.2.4数据的记录:4.2.4.1设置[量具重复性和再现性数据收集表]与[测量系统重复性及再现性分析报告]。

最新测量系统分析程序

5.1测量系统分析方法的选定:

5.1.1计量型量具(用于测量计量型数据的量具或仪器)

5.1.1.1选用重复性和再现性分析方法:

5.1.1.2新购量具在校正合格后\维修重用之量具必须在维修后立即执行测量系统分析作业,且在使用后一年内追踪执行一次量测系统分析作业﹔

5.1.2计数型量具(用于测量计数型数据的量具/检具/孔径针)

3.5 GR&RGage R&R測量系統重復性和再現性合成的評估。

3.5

3.6分级数(Ndc)。1.41(PV/GRR)考虑整个测量系统变差时数据分级大小。

3.7线性(Linearity)是在量具预期的工作量程内,偏倚值的差值.

3.8计量型数据:定量的数据,可用测量值来分析。例如:用毫米表示工作过程中的机床的精度, 用千克表示射出的压力

5.1.2.1选用交叉法:

5.1.2.2新购量具制作验收合格后\维修重用之量具必须在维修后立即执行测量系统分析作业,且在使用后一年内追踪执行一次量测系统分析作业﹔

制作

审查

核准

标 题:

测量系统分析程序文 件源自编 号制 作 单 位制 作 日 期

版本

A.0

页 次

2/2

5.2作业人员之召集:品管部工程师依量测系统分析作业计划日期定期召集各量具使用之作业者,计量型量具按5。3项作业\计数量具按5。5项作业﹔

<80%

>5%

>10%

6支持文件:

6.1《品质记录控制程序》 CA-QP-10

7记录表单:

7.1量具再现性及再生性数据表 CA-QP-24-01

7.2量具再现性及再生性报告 CA-QP-24-01

7.3 计数型测量系统分析报告 CA-QP-24-02

SPC控制图的分类

SPC控制图的分类控制图选用原则在质量管理工作中,通常用到各种控制图,用于分析或控制制程,本文在此对如何选用控制图简单归纳如下表,请大家参与讨论计量型数据控制图极差图 x--R 平均值—1、通常子组样本容量小于9,一般为4或52、此控制图,因使用方便,效果也好,故使用最普遍X --S 平均值—标准差图1、因标准差比极差描述产品或过程变异更优,故在有计算机时用此种图形更好2、当子组样本容量大于9时,人工计算极差较困难时,常用计算机计算3、通常用于分析制程用X~-R 中位数图1、通常用于现场操作者进行控制制程用2、使用此图时,子组数通常为奇数,分析所得结果偏差比上两者都大X-MR 单值移动极差图1、通常在测量费用高时使用2、测量数据输出比较一致时常用(如溶液的浓度)3、检查过程的变化不如其它计量型控制图敏感计数型数据控制图p 不合格品率图适用于测量在一批检验项目中不合格品项目的百分数,是一个比率,故各子组样本容量不一定要一样np 不合格品数图用来度量一个检验中的不合格品的数量,是一个数值,故各样本容量应固定 c 不合格数图用来测量一个检验批内不合格的数量,它要求样本容量恒定或受检数量恒定 u 单位产品不合格数图用来测量具有容量不同的样本的子组内,每检验单位之内的不合格数量 SPC控制图的分类按控制图测量性质不同,控制图可分为计量型控制图和计数型控制图两大类。

前者反映产品或过程特性的计量数据,后者反映计数数据。

计量型控制图又可分为:1)均值-极差(X-R)图:适用于长度,重量,时间,强度,成分以及某些电参数的控制2)均值-标准差(X-S)图:适用于样本较大的过程控制3)单值-移动差(X-Rs)图:只能获得一个测量值或测量成本较高的情形.4)中位数-极差(X-R)图计数型控制图:1)缺陷数(C)控制图:计数检验的个数相对于被检验对象的总体很少时适用.2)百分率(P)图:适用于计数的值所占的比例较大时.2、按控制图用途不同,控制图可分为分析用控制图与控制用控制图。

全面质量管理七大工具

全⾯质量管理七⼤⼯具所谓全⾯质量管理常⽤七种⼯具,就是在开展全⾯质量管理活动中,⽤于收集和分析质量数据,分析和确定质量问题,控制和改进质量⽔平的常⽤七种⽅法。

这些⽅法不仅科学,⽽且实⽤,作为班组长应该⾸先学习和掌握它们,并带领⼯⼈应⽤到⽣产实际中。

⼀、检查表检查表⼜称调查表,统计分析表等。

检查表是QC七⼤⼿法中最简单也是使⽤得最多的⼿法。

但或许正因为其简单⽽不受重视,所以检查表使⽤的过程中存在的问题不少。

使⽤检查表的⽬的:系统地收集资料、积累信息、确认事实并可对数据进⾏粗略的整理和分析。

也就是确认有与没有或者该做的是否完成(检查是否有遗漏)。

⼆、排列图法排列图法是找出影响产品质量主要因素的⼀种有效⽅法。

制作排列图的步骤:1、收集数据,即在⼀定时期⾥收集有关产品质量问题的数据。

如,可收集1个⽉或3个⽉或半年等时期⾥的废品或不合格品的数据。

2、进⾏分层,列成数据表,即将收集到的数据资料,按不同的问题进⾏分层处理,每⼀层也可称为⼀个项⽬;然后统计⼀下各类问题(或每⼀项⽬)反复出现的次数(即频数);按频数的⼤⼩次序,从⼤到⼩依次列成数据表,作为计算和作图时的基本依据。

3、进⾏计算,即根据第(3)栏的数据,相应地计算出每类问题在总问题中的百分⽐,计⼊第(4)栏,然后计算出累计百分数,计⼊第(5)栏。

4、作排列图。

即根据上表数据进⾏作图。

需要注意的是累计百分率应标在每⼀项⽬的右侧,然后从原点开始,点与点之间以直线连接,从⽽作出帕累托曲线。

三、因果图法因果图⼜叫特性要因图或鱼⾻图。

按其形状,有⼈⼜叫它为树枝图或鱼刺图。

它是寻找质量问题产⽣原因的⼀种有效⼯具。

画因果分析图的注意事项:1、影响产品质量的⼤原因,通常从五个⼤⽅⾯去分析,即⼈、机器、原材料、加⼯⽅法和⼯作环境。

每个⼤原因再具体化成若⼲个中原因,中原因再具体化为⼩原因,越细越好,直到可以采取措施为⽌。

2、讨论时要充分发挥技术民主,集思⼴益。

别⼈发⾔时,不准打断,不开展争论。

计数型MSA分析表(最新)

135.0

150

Po:

0.92

Pe:0.77源自Po:0.89Pe:

0.78

C

0.00

1.00 总计

Po:

0.95

12

5

17

1.7

15.3

17 Pe:

0.81

3

130

133

13.3 119.7

133

15

135

150

15.0 135.0

150

A*C

0.521 差

Reprodu 0.720

Prepared by Richard Li

基准

0.00

1.00 总计

Po:

0.93

9

6

15

1.5

13.5

15.0 Pe:

0.77

0

75

75

7.5

67.5

75.0

9

81

90

9.0

81.0

90.0

0.00 计算 期望的计

1.00 计算 期望的计 计算 期望的计

基准

0.00

1.00

总计 Po:

0.98

8

1

9

0.9

8.1

9.0 Pe:

0.82

1

80

A*基准 B*基准 C*基准

11

9

9

8

C-2 1 1 1 0 1 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 0 1 1 0 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 0 1 1 1 1

C-3 1 1 1 0 1 1 1 1 1 1 1 1 0 1 0 1 1 1 1 1 1 1 0 1 1 0 1 1 1 1 1 1 1 1 1 0 1 1 1 1 1 1 1 1 1 0 1 1 1 1

MSA指导

一、测量系统分析在日常生产中,我们经常根据获得的过程加工部件的测量数据去分析过程的状态、过程的能力和监控过程的变化;我们必须从两方面来保证分析的结果是正确的,一是确保测量数据的准确性/质量,使用MSA方法对获得测量数据的测量系统进行评估;二是确保使用了合适的数据分析方法,如使用SPC工具、试验设计、方差分析、回归分析等。

测量系统的误差由稳定条件下运行的测量系统多次测量数据的统计特性:偏倚和方差来表征。

偏倚指测量数据相对于标准值的位置,包括测量系统的偏倚(Bias)、线性(Linearity)和稳定性(Stability);而方差指测量数据的分散程度,也称为测量系统的R&R,包括测量系统的重复性(Repeatability)和再现性(Reproducibility)。

一般来说,测量系统的分辨率应为获得测量参数的过程变差的十分之一。

测量系统的偏倚和线性由量具校准来确定。

测量系统的稳定性可由重复测量相同部件的同一质量特性的均值极差控制图来监控。

测量系统的重复性和再现性由GageR&R研究来确定。

分析用的数据必须来自具有合适分辨率和测量系统误差的测量系统,否则,不管我们采用什么样的分析方法,最终都可能导致错误的分析结果。

在ISO10012-2和QS9000中,都对测量系统的质量保证作出了相应的要求,要求企业有相关的程序来对测量系统的有效性进行验证。

测量系统特性类别有F、S级别,另外其评价方法有小样法、双性、线性等.分析工具在进行MSA分析时,推荐使用Minitab软件来分析变异源并计算Gage R&R和P/T。

并且根据测量部件的特性,可以对交叉型和嵌套型部件分别做测量系统分析。

当一个部件只被一个测量员测量一次,其获得的数据模型就是嵌套模型;如果被多个测量员重复多次测量,其获得的数据模型就是交叉模型,而原则上,如果部件条件允许时,部件应该被多个测量员重复测量,以评估测量系统的再现性和重复性变差。

Minitab课程

不同评价人使用相同量具,测量一零件的某一特性 的测量平均值的变差 ● 对产品和过程评估时,变差可能是评价人、环境或方法 ● 通常被称为AV-评价人变差 ● 系统之间(条件)的变差

●

Gage R&R

再现性指不同的人在对同种特性进行测量时产 生的变差

Master Value

Inspector A Inspector B r C

●

测量结果由一个数字和一个标准的测量单位构成。测量

结果是测量过程的输出。应将测量看成一个制造过程,

它产生数据作为输出。

人 设备 材料 方法 环境

测量 过程

数据

输入

输出

Gage R&R

5:测量过程变差源

测量过程中的变差源有那些?

S I

标准 仪器

W 工件(如,零件) P 人/程序 E 环境

S W I P E

Gage R&R

测量系统分析的目的

测量系统分析的目的是什么?

●

测量系统分析的目的是确定所使用的数据是否可靠 测量系统分析还可以: –评估新的测量仪器 –将两种不同的测量方法进行比较 –对可能存在问题的测量方法进行评估 –确定并解决测量系统误差问题

●

Gage R&R

1:测量系统

用来对被测量特性定量测量或定性评价的仪器或量具、 标准、操作、方法、夹具、软件、人员、环境及假设的 集合;

均值-极差(X-R)法是确定测量系统的重复性和再现 性的数学方法,主要步骤如下: 1 选择3个测量人(A, B,C)和10个测量样品(典型)。

●测量人应有代表性,代表经常从事此项测量工作的

QC人员或生产线人员

●10个样品应在过程中随机抽取,可代表整个过程的

计量型和计数型数据对比

计数型(如适用) am 或 pm 好或差 快或慢 热或冷 通过或失败

红或绿或黄或蓝 出口数 赢或亏

连续性 (变量) 粘度 pH 含量 浓度 杂质 停工时间 钱 融流速度 颗粒大小 颜色 尺寸

离散性(属性 - 有/无) 有/无可视物 清澈 vs. 混浊 准时 vs. 延迟 气味 (有/无)

离散性(属性 – 可数) 每个样品上的污点数量 缺陷数量 错误数量

每周失误数量

小组活动 – 描述以下被测量的连续性(计量型) vs. 离散性

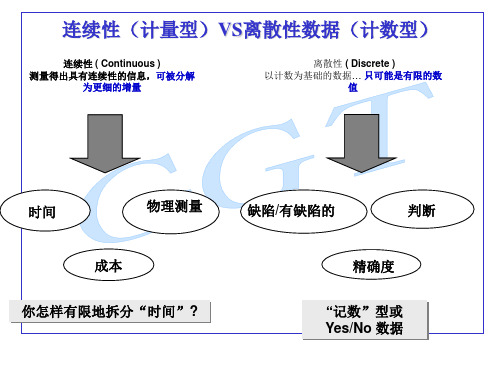

连续性(计量型)VS离散性数据(计数型)

连续性 ( Continuous ) 测量得出具有连续性的信息,可被分解

为更细的增量

离散性 ( Discrete ) 以计数为基础的数据… 只可能是有限的数

值

时间

物理测量

缺陷/有缺陷的

判断

成本 你怎样有限地拆分“时间”?

精确度

“记数”型或 Yes/No 数据

连续性(计量型) vs. 离散性数据(计数型)

数据(计数性)

被测量 每天时间 周期时间 速度 温度 考试分数 颜色 位置 企业职能

计量型 (如适用) 小时或分或秒

计数型(如适用) 上午、下午

活动 答案 温度 考试分数 颜色 位置 企业职能

计量型 (如适用) 小时, 分钟 及秒

秒 MPH or KPH

度 百分制分数 t

GRR-计数型(范例填写)

Source

Total Inspected

#Matched

False Negative

Fales Positive

Mixed

95%UCI

Calclated Score

95%LCI

Total inspected

#in Agreement

95%UCI

Calculated Score

95%LCI

样本:

补充:

对于产品控制的情况下,当测量结果与决定准则是确定“符合或不符合某特

性的规范”(如:100%检验或抽样),样品(或标准)必须被选择,但不需

要包括整个过程范围。

测量系统的评估是以特性公差为基础(如对公差

的%GRR)。

在过程研究情况下,当测量结果与决定准则是确定“过程稳定性、方向以及

是否符合自然的过程变差”(如:SPC、过程控制、能力及过程改进),在整

个作业过程范围的样本可获得性变得非常重要。

当评估一测量系统对过程控

制的适用性时(如对过程变差的%GRR),推荐采用过程变差的独立估计法

(过程能力研究)。

kappa大于0.75表示有很好的一致

如果Ppk大于1,则将测量系统与过程进行比较

如果Ppk小于1,则将测量系统与公差进行比较。

计数型MSA表格(Kappa模型)-公式可见-可编辑-无锁定

A

0.0

B

60

C

60.0

总计 判定结论:

A — 0.000 0.000

B 0.000

— 0.000

C 0.000 0.000

—

B 0.00 数量

期望数量

1.00 数量

期望数量

60 60.0

0 0.0

0

60

0.0 60.0

0

0

0.0 0.0

总计 A与C交叉表

数量 期望数量

A 总计

0.00 数量

期望数量

1.00 数量

期望数量 数量 期望数量

60 60.0

C 0.00

60 60.0

0 0.0

60 60.0

0 0.0

1.00 0

0.0 0

0.0 0

0.0

60 60.0 总计

60 60.0

0 0.0

60 60.0

注:Kapaa=(Po-Pe)/(1-Pe) Po=对角线单元中观测值的总和 Pe=对角线单元中期望值的总和 有效性 = 正确判断的数量 / 判断的机会总数

计数型测量系统研究(Kappa模型)

零件 A-1

A-2

A-3

B-1

B-2

B-3

C-1

C-2

C-3

1

2

3

4

5

6

7

9

10

11

12

13

14

15

16

17

18

19

20

评价人

分析:

确认:

基准

基准 值

代码 - - - - - - - - - - - - - - - - - - - -

计数型-kappa

计数型研究数据表Data3503计数型研究数据表1*05120000*12150211*1129133129787677Selfagreeme nt/自评A BC 494449A*B 交叉表0.00 1.00总计Po:0.95A0.00计算14216期望的计 2.014.016Pe:0.791.00计算5129134期望的计17.0117.0134总计计算19131150期望的计19.0131.0150B*C 交叉0.00 1.00总计Po:0.95B0.00计算14519期望的计 2.017.019Pe:0.791.00计算2129131期望的计14.0117.0131总计计算16134150期望的计16.0134.0150A*C 交叉表0.00 1.00总计Po:0.99A0.00计算15116期望的计 1.714.316Pe:0.811.00计算1133134期望的计14.3119.7134总计计算16134150期望的计16.0134.0150Reprodu Kappa结论Kappa=(Po-Pe)/(1-Pe)A*B0.9300.774好好好B C C B*C0.774A*C3503计数型研究数据表A*基准交叉表0.00 1.00总计Po: 1.00A0.00计算12012期望的计 1.610.412.0Pe:0.771.00计算07878期望的计10.467.678.0总计计算127890期望的计12.078.090.0B*基准交叉表0.00 1.00总计Po:0.98B0.00计算12214期望的计 1.912.114.0Pe:0.751.00Count07676Expected 10.165.976.0Total Count 127890Expected12.078.090.0C*基准交叉表0.00 1.00总计Po:0.99C0.00计算12113期望的计 1.711.313.0Pe:0.761.00计算07777期望的计10.366.777.0总计计算127890期望的计12.078.090.0AB C一致性Kappa 1.000.910.95结论好好好重复和再AB C50505049444998%88%98%好差好A 可接受B 可接受C 可接受结论结论总受检数符合的Repeatability 符合率基准0%1%漏发误发0%3%0%0%可接受结论基准基准可接受可接受% 评价人。

计数型 MSA数据记录用表

项目名称:测量人:测量工具:测量地点:测量次数:温湿度:1234567891011121314151617181920212223242526272829303132333435363738394041424344454647484950项目名称:测量人:测量工具:测量地点:测量次数:温湿度:1234567891011121314151617181920212223242526272829303132333435363738394041424344454647484950结果样品编号结果样品编号3.每次请注意按产品编号对应填写。

4.在检验过程中发现新问题请在备注栏填写。

结果备注2.如果有要求写明不良原因﹐请写出不良原因代码(A .划痕 B.脏污 C. 缺料 D .色差 E .金属丝 F.其它 )可以根据产品特点﹐由主导者自行加减不良原因。

计数型MSA 数据记录用表样品编号结果样品编号结果样品编号备注1.样品可接受请填写"1",不可接受请填写"0"﹔2.如果有要求写明不良原因﹐请写出不良原因代码(A .划痕 B.脏污 C. 缺料 D .色差 E .金属丝 F.其它 )可以根据产品特点﹐由主导者自行加减不良原因。

3.每次请注意按产品编号对应填写。

4.在检验过程中发现新问题请在备注栏填写。

ZB.W-PB-02-0006-04 (A)样品编号结果样品编号结果样品编号结果ZB.W-PB-02-0006-04 (A)计数型MSA 数据记录用表样品编号结果样品编号结果JOINSYS ELECTRONIC TECHNOLOGY CO., LTD 嘉力讯电子科技有限公司。

计数型数据SPC

计数型数据SPC

4

过程能力的度量

控制图种类 P图 Pn图 U图 C图

能力指数

P

P

U

C

计算公式

k

pni

P i1 N

k

pni

P i1 N

k

ci

U i1 N

k

ci

C i1 N

计数型数据SPC

5

过程能力的度量

上图计算公式中 K=子组数

计数型数据SPC

3

过程能力的度量

1、计数值数据控制图控制对象的过程能力的解释计 数值数据控制图的过程能力与计算值数据有所不 同,计数值数据控制图上的所有点直接表明了不 符合客户要求的百分数或不合格品数(或缺陷数), 而计量值数据控制图上的所有点显示的是过程实 际生产的产品与规格比较的结果。计数值数据控 制图控制对象的过程能力定义为不合格品,缺陷 数的平均不合格率或缺陷率。

制作P图前的准备 为了P图能顺利制作并发挥其应用作用,

在制作P图前应做以下准备: 1.取得高层对推行控制图的认可与支持。 2.确定需用P图控制的过程和特性。 3.定义测量系统。 4.消除明显的过程偏差。

计数型数据SPC

7

控制P控制图

正确制作P控制图,是进行过程控制及改善的基础, 制作P控制图的流程如下: 1、收集数据 (1)进行测量系统分析 (2)确定子组样本容量 一般而言,P图的每个子组的样本容量需大于50。 (3)确定子组额率 适当的子组频率可以区分特殊原因引起的过程变化, 在确定抽样频率时需综合考虑过程稳定性和经济性。 一般而言,P图的子组间时间间隔不可过大。 (4)确定子组数 一般来说,要求子组在25个以上,这样可以全面检 验过程的稳定性。

计数型MSA范本

编制:

公差下 限方向 的漏失 区间较 大,与 公差区 间比 为:

建议调 ###### 整

核准:

文件编 写:饶智

威 jctc299@

#REF!

#REF!

文件编

写:饶智

威

jctc299@

计数型测量系统分析(数据表)

NO:

QR/SKJC0 07-007A

量具名称: 外形检

版号: A

基准:

量具编号:

CL-MS13

被测产品:

MS13H/1

投影仪

修订号:

1 产品的PPK值: 操作者A: 操作者B:

表格编

号:SKJC-

测量日

陈敬兴

实验次

张文玉

样品数

方值 不合格, 此版本 认为只 有公差 上限,则 在"被 测参数 下限: "项填 "0",在" 被测参 数上 限:" 项填 "7".

3.此版 本对结 论判定 分3个 层次并 颜色区 分如下: 需改 进

判断

色为可 接受

4."系统 状态分 析"部 分因本 人能力 有限,可 能不准 确,仅供 参考.如 有好的 建议可 与我联 系欢迎 指正.

必要 时需得 到顾客 认可!测 量人员 需有资 质,确保 基准值 有效.

2.是否 判定,标 准没有 公差区 间时:如 标准为 5,下方 值不合 格,上方 值合格, 此版本 认为只 有公差 下限

,在" 被测参 数下限 "项填 "5",在" 被测参 数上 限:" 项填一 个绝对 大值. 如标准 为7,下 方值合 格,上

本 方 法 为 大 样 法 ( 风 险 分 析 法 )

有趣的大数据表格

年度全球数据传输需求量

120 EB (Exabytes)

以下是一个有趣的大数据表格示例,其中包含了一些不同类型的数据,以及它们的相关统计信息:

数据类型

数量

社交媒体用户

40亿

智能手机用户

30亿

互联网用户

46亿

电子邮件用户

38亿

博客文日搜索查询量

3.5亿

每日在线视频观看量

50亿

全球移动数据流量

730,000 PB (Petabytes)

每天新增的文本信息量

2.5 TB (Terabytes)

每天新增的图像信息量

1.9 PB (Petabytes)

每天新增的音频信息量

965 TB (Terabytes)

每天新增的视频信息量

471 PB (Petabytes)

年度全球数据生成量

2.5 Zettabytes (ZB)

年度全球数据存储需求量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

= 矯正 承办:

#DIV/0! 停用 其他:

合格

培訓

FM-QC-04器具屬性數據表&評估報告(計數值)

DIFF B 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

20

其他:

FM-QC-049 REV 01

东莞蓝旋电子有限公司

GO/NO GO量規器具屬性數據表&評估報告(計數值)

日 期: 濕度﹕ 環境溫度﹕ 零件名稱﹕ 量規器具名稱﹕ 特性名稱﹕ 器具管制編號﹕ 零件號﹕ 器具型號規格﹕ A B 操作者﹕ DIFF A 零件編號 第一次 第二次 第三次 第一次 第二次 第三次 1 1 2 1 3 1 4 1 5 1 6 1 7 1 8 1 9 1 10 1 11 1 12 1 13 1 14 1 15 1 16 1 17 1 18 1 19 1 20 1 A= 0 AD= 20 B= 0 BD= 總計 AD=Sum(DIFFA1+DIFFA2+…+DIFFA20),BD=Sum(DIFFB1+DIFFB2+..+DIFFB20); 注解: A=SumA=為A操作者所記錄值的總和, B=SumB=為B操作者所記錄值的總和; S=Number of Samples:樣品數(在此取20PCS); T=Number of Trails:每個樣品測試次數(在此取3次)。 計算公式: ZA = [ AD - (S × 0.80)] / (S × 0.80 × 0.20) = 2.2361 ZB = [ BD - (S × 0.80)] / (S × 0.80 × 0.20) = 2.2361 ZAB = 判定: 備 注﹕ 核准﹕