钢箱梁正交异性板受力性能分析

高速铁路正交异性钢桥面板构造细节疲劳性能研究

高速铁路正交异性钢桥面板构造细节疲劳性能研究摘要:随着高速铁路的快速发展,对桥梁结构的要求也越来越高。

正交异性钢桥面板作为高速铁路桥梁的重要组成部分,其疲劳性能对桥梁的安全运营起着至关重要的作用。

本文通过对正交异性钢桥面板的构造细节进行研究,探讨了其疲劳性能的影响因素,为高速铁路桥梁的设计与施工提供了参考依据。

关键词:高速铁路;正交异性钢桥面板;构造细节;疲劳性能1. 引言高速铁路作为一种快速、安全、高效的交通方式,受到了广大旅客的喜爱和追捧。

而桥梁作为高速铁路的重要组成部分,其结构的安全性和稳定性成为了工程设计和施工的重要考虑因素。

正交异性钢桥面板作为高速铁路桥梁的承载面层,其疲劳性能对桥梁的使用寿命和安全运营起着至关重要的作用。

2. 构造细节对疲劳性能的影响正交异性钢桥面板的构造细节对其疲劳性能具有重要影响。

首先,焊缝的质量和强度直接关系着桥面板的承载能力和使用寿命。

焊缝的缺陷和不均匀性会导致应力集中和裂纹的产生,从而降低了桥面板的疲劳强度。

其次,板材的厚度和强度也会影响桥面板的疲劳性能。

过厚的板材会增加桥面板的自重,增加了应力集中的可能性;而过薄的板材则容易发生变形和破坏。

此外,桥面板的支承结构和连接方式也会对其疲劳性能产生影响。

3. 疲劳性能测试与分析为了研究正交异性钢桥面板的疲劳性能,我们进行了一系列的试验和分析。

首先,我们对不同构造细节的桥面板进行了疲劳试验,得到了其应力-循环次数曲线。

通过分析曲线的形状和斜率,我们可以评估桥面板的疲劳强度和寿命。

其次,我们采用有限元方法对桥面板进行了数值模拟,验证了试验结果的准确性。

最后,我们还通过对桥面板构造细节的优化设计,提高了其疲劳性能。

4. 结论通过对正交异性钢桥面板的构造细节进行研究,我们得出了以下结论:焊缝的质量和强度、板材的厚度和强度以及支承结构和连接方式都对桥面板的疲劳性能产生重要影响。

通过合理设计和施工,可以提高桥面板的疲劳强度和使用寿命,保。

钢箱梁桥面板第二体系挠度及应力的计算分析

钢箱梁桥面板第二体系挠度及应力的计算分析摘要:钢桥面板作为正交异性桥面板,不仅直接承受车轮荷载作用,而且作为主梁的一部分参与主梁共同受力,其力学行为十分复杂。

本文以某钢箱梁第二体系为研究对象,采用Midas-FEA NX实体仿真有限元软件建模,分别对比I截面加劲肋、梯形截面(U肋)加劲肋在不同加载位置时,钢箱梁桥面板第二体系应力及相对挠度的大小,从而得出钢箱梁桥面板第二体系计算中最不利的加载位置,为类似设计、计算提供参考。

关键词:钢箱梁第二体系应力正交异性桥面板0前言钢箱梁桥具有抗拉强度高、弹性模量高、材料利用率高、自重小、跨越能力强、施工工期短;工厂制作、现场安装质量可以保证;韧性、延性好,抗震性能好;材料能耗低、污染少,且可回收利用;钢桥整体受力性能好,拆除方便,对变宽、小半径桥梁适应能力强,在国内外工程中被广泛使用。

钢箱梁桥面板计算分析方法有两种。

一种是整体计算法,该方法采用有限元软件把所有结构建立出来,此方法比较接近实际受力,但建模过于复杂,对计算机要求较高,分析耗时较长,对于跨度大、桥梁宽、结构复杂的桥梁甚至达不到计算的程度。

另一种是叠加计算法,此方法是将钢箱梁三个结构体系分别进行计算,然后叠加近似求出结果。

钢箱梁各部件之间的传力比较明确,采用叠加计算法比较经济、快捷,本项目采用叠加计算法。

桥面板纵向加劲肋有I、L、T、梯形截面(U肋)、V、U等截面形状,L形截面、T形截面、U形截面工厂焊接量大,工地连接比较困难,V形截面受力较差,很少使用。

本文选用常用的I形截面和梯形截面(U肋)加劲板分别计算分析在不同加载位置时,钢桥面板在第二体系计算中最不利加载位置,为类似设计提供参考。

1桥梁概况某高速公路钢箱梁桥跨径为44+80+50m,平面位于圆曲线上。

桥梁按左右双幅布置,桥梁全宽度为25.2m,单幅桥宽为12.25m。

本桥采用双向六车道,桥梁设计荷载采用公路-Ⅰ级。

桥面铺装为10cm厚改性沥青混凝土,调平层为10cm 厚C50钢纤维防水混凝土,钢箱梁采用Q345qD钢材。

《2024年正交异性钢桥面板焊缝力学行为研究》范文

《正交异性钢桥面板焊缝力学行为研究》篇一一、引言正交异性钢桥面板作为现代桥梁工程中的一种重要结构形式,其焊缝的力学行为研究对于保障桥梁的安全性和耐久性具有重要意义。

焊缝作为桥梁结构中的关键连接部分,其力学性能的优劣直接影响到整个桥梁的承载能力和使用寿命。

因此,对正交异性钢桥面板焊缝的力学行为进行研究,有助于提高桥梁工程的设计和施工水平,保障桥梁的安全运营。

二、焊缝力学行为的基本理论正交异性钢桥面板的焊缝力学行为涉及多个方面,包括焊缝的应力分布、变形行为、疲劳性能等。

首先,焊缝的应力分布是评估焊缝力学性能的重要指标,它受到焊接工艺、材料性能、荷载条件等多种因素的影响。

其次,焊缝的变形行为也是研究的重要方面,包括弹性变形和塑性变形等。

此外,焊缝的疲劳性能也是研究的重点,因为桥梁在长期使用过程中会受到反复的荷载作用,焊缝的疲劳性能直接影响到桥梁的使用寿命。

三、正交异性钢桥面板焊缝的类型与特点正交异性钢桥面板的焊缝主要包括角焊缝、斜焊缝和对接焊缝等类型。

不同类型的焊缝具有不同的力学特性,如角焊缝具有较高的抗拉强度和抗剪强度,但容易产生应力集中;斜焊缝则具有较好的抗弯性能和抗疲劳性能。

此外,正交异性钢桥面板的焊缝还具有复杂性、多样性和隐蔽性等特点,这增加了研究的难度。

四、正交异性钢桥面板焊缝的力学行为研究方法针对正交异性钢桥面板焊缝的力学行为研究,可以采用多种方法。

首先,可以通过理论分析方法,建立焊缝的力学模型,分析焊缝的应力分布和变形行为。

其次,可以采用数值模拟方法,利用有限元软件对焊缝进行模拟分析,以获得更准确的力学性能数据。

此外,还可以通过实验方法,对实际桥梁的焊缝进行测试和分析,以验证理论分析和数值模拟结果的准确性。

五、实验研究与结果分析为了深入了解正交异性钢桥面板焊缝的力学行为,我们进行了一系列的实验研究。

首先,我们制作了不同类型和尺寸的焊缝试件,并对其进行加载测试。

通过实验数据我们发现,焊缝的应力分布和变形行为受到多种因素的影响,如焊接工艺、材料性能、荷载条件等。

公路正交异性钢桥面板疲劳性能及控制措施

公路正交异性钢桥面板疲劳性能及控制措施正交异性钢桥面板具有自重轻、承载力大、施工速度快等优点,广泛应用于大跨度桥梁,但其构造复杂,焊缝众多,疲劳开裂问题十分严重。

减少焊缝是改善正交异性钢桥面板疲劳性能的重要途径之一,大纵肋正交异性钢桥面板正是符合这种设计理念的一种结构形式。

本文采用有限元方法对大纵肋正交异性钢桥面板的疲劳性能进行了研究,讨论了构造参数对疲劳性能的影响,对比了与普通纵肋正交异性钢桥面板的疲劳性能,最后对疲劳开裂控制措施进行了总结和思考,并验证了正交异性板-UHPC组合桥面板加固方法控制疲劳裂纹的显著作用。

具体工作如下:(1)阐述了正交异性钢桥面板的发展历程,疲劳理论及成果,提出本文的研究内容和方法。

(2)建立普通纵肋和大纵肋正交异性钢桥面板两种有限元模型,采用四种规范,计算了三种常见疲劳细节的等效应力幅,研究两种纵肋疲劳性能的差异,并比较评判按照各国规范计算等效应力幅的区别。

(3)分别改变普通纵肋和大纵肋正交异性钢桥面的顶板、U肋和横肋板的厚度,研究了构造参数变化对两种纵肋疲劳性能影响的差异。

(4)针对给定尺寸的普通纵肋和大纵肋正交异性钢桥面板,建立了铺装层实体的有限元模型,同时改变铺装层弹性模型,考查了桥面铺装对两种纵肋疲劳性能改变的差异。

(5)介绍正交异性钢桥面板疲劳裂纹修复加固的措施和方法,验证了正交异性板-UHPC组合桥面板加固方法控制疲劳裂纹的显著作用,并指出研究面临的问题,为后来研究者提供参考。

钢箱梁正交异性桥面板第二体系应力计算分析

图1 主梁断面图(单位:厘米)

技术应用

恒载包括钢梁箱体结构自重,护栏,桥面铺装等。

汽车荷载采用公路Ⅰ级车辆荷载。

第二体系为板单元模型,计算程序内置车轮荷载为集中力,直接计算,结果受应力集中影响较大,不够准确。

本计算采用影响面分析,确定移动荷载车轮作用位置,然后采用实际车轮作用范围进行加载的方法进行计算。

五、桥面板第二体系强度分析1.最大拉应力

本桥顶板第二体系顺桥向最大拉应力出现在4086号单元,其位置为横向位于两腹板中间,纵向位于两横隔板跨间的U 肋下缘,最大拉应力为82.1MPa,最大应力出现位置及云图如图4、5所示:

2.最大压应力

本桥顶板第二体系顺桥向最大压应力出现在882号单元,其位置为横向位于两腹板中间,纵向位于横隔板处 2.第二体系最大压应力

在基本组合下,顶板第二体系最大压应69.6MPa,其位置为横向位于两腹板中间,纵向位于横隔板处的U 肋下缘。

3.总体设计控制

此为标准段的第二体系计算结果,考虑到需与第一体系计算结果叠加,可据此结果大体确定第一体系的应力余量。

(作者单位:中国铁路设计集团有限公司)

图4 4086号单元最大拉应力时荷载作用位置

图5 顶板第二体系最大拉应力(MPa)

图6 882号单元最大压应力时荷载作用位置

图7 顶板第二体系最大压应力(MPa)

图2 整体有限元模型

图3 顶板底部有限元划分。

车辆荷载作用下正交异性钢桥面板疲劳受力特性分析

第15卷第1期2018年2月现代交通技术Modern Transportation Technology Vol. 15 No.1Feb. 2018车辆荷载作用下正交异性钢桥面板疲劳受力特性分析徐汉江(苏州市航道管理处,江苏 苏州 215000)摘 要:以南京长江三桥为工程背景,建立了正交异性钢桥面板的混合单位模型和简化计算模型,采用两种模型对车辆荷载作用下钢桥面板的受力特性进行了分析。

结果表明:正交异性钢桥面板第一受力体系对顶板横向受力、横隔板受力影响不显著。

两种模型计算得到的顶板细节、横隔板细节应力幅偏差均小于5.0%,采用简化计算模型进行钢桥面板疲劳应力幅分析合理有效。

顶板细节的应力影响范围约1 m ,每次车轮荷载作用引起一次应力循环。

横隔板细节的应力影响范围约4 m ,轴距小于4 m 的车辆产生的应力将出现叠加效应。

关键词:正交异性钢桥面板;车轮荷载;疲劳应力幅;应力影响范围中图分类号:U443.31 文献标识码:A 文章编号:1672–9889(2018)01–0043–03Analysis on Fatigue Behavior of Orthotropic Steel Deck under Wheel LoadXU Hanjiang(Suzhou Waterway Administration Office, Suzhou 215000, China )Abstract: The mixed element model and simplified analysis model were established base on the Nanjing Third Yangzi River Bridge. The mechanical behavior of orthotropic steel deck was analyzed under Wheel Load by two models. The results showed that the first force system of orthotropic steel deck has no significant effect on roof lateral stress and diaphragm stress. The difference of stress amplitude for roof detail and diaphragm detail between two models is less than 5.0%. The simplified model is simple and reasonable. The stress influence range of roof detail was about 1m, each wheel load lead to one stress cycle. The stress influence range of roof detail was about 4m, superposition effect is generated by the stress of the vehicle which wheelbase less than 4m.Key words: orthotropic steel deck; wheel Load; fatigue stress amplitude; stress influence range作者简介:徐汉江(1986-),男,江苏苏州人,硕士研究生,主要从事桥梁建设管理与维护工作。

钢桁梁悬索桥正交异性钢桥面板受力分析

钢桁梁悬索桥正交异性钢桥面板受力分析摘要:本文对我国西南某山区大跨径钢桁梁悬索桥的正交异性钢桥面板进行了有限元仿真分析。

分析表明,目前主流的正交异性钢桥面板的构造和尺寸在车辆荷载的作用下能够满足强度和刚度的需求。

但对桥面铺装而言,尚可适当增加桥面系的刚度,以减小其在车辆荷载作用下的变形,从而提高的桥面铺装的耐久性。

本文的研究对今后类似桥面系的设计和改进有一定的参考意义。

关键字:悬索桥;钢桁梁;正交异性钢桥面板;车辆荷载引言随着桥梁跨径的增大,桥梁结构自身的重量(恒载)在结构承担的荷载中所占比重显著增大。

大跨径悬索桥的设计中,在保证安全、适用和耐久的前提下,减轻结构自重成为最为重要的工作之一。

悬索桥中,主梁及其桥面系贡献了相当大一部分的结构自重,桥梁工程师们因此致力于减小主梁及其桥面系的重量。

在目前的建设条件下,采用钢加劲梁是减小结构自重最有效的方法。

而桥面结构的自重往往在钢桥的总设计恒载中占有很大的比重,减轻桥面结构重量对于减轻钢桥恒载、提高跨越能力和经济效益有很大的意义。

在大跨度桥梁中通常采用钢桥面等轻型桥面系结构[1],其中正交异性钢桥面板是目前受力性能最优、运用最广泛的钢桥面系。

由于正交异性钢桥面板的材料用量较少,其刚度较混凝土桥面系和钢混叠合桥面系更低,其强度、刚度和疲劳问题[2]在设计中必须予以足够的重视。

本文以我国西南地区某山区大跨径悬索桥为工程背景,对架设于钢桁梁上的正交异性钢桥面板进行了力学分析,重点对自重、沥青混凝土铺装和车辆荷载作用下的桥面钢板、纵梁、横隔板、U肋、扁钢等的应力和变形进行了有限元仿真计算分析。

1工程概况本文的研究内容基于实际工程——我国西南地区一座大跨度单跨悬索桥。

该桥主桥为主跨1200m的单跨简支钢桁架加劲梁悬索桥,主缆计算跨径为325m+1200m+205m,矢跨比为1:9.5,主塔采用门式钢筋混凝土结构。

该桥主梁为钢桁加劲梁、正交异性钢桥面板,采用板桁分离式的结构。

钢箱梁正交异性桥面板疲劳机理

优化结构设计

优化桥面板布局

通过合理设计桥面板的布局, 降低应力集中和变形,提高疲

劳性能。

加强结构细节设计

优化肋板、横隔板等细节设计,提 高结构整体性和稳定性。

考虑材料特性

根据材料特性进行结构设计,利用 材料的力学性能,提高结构的抗疲 劳性能。

提高制造质量

严格控制制造工艺

采用先进的制造工艺,确保构件 的几何尺寸和形状精度,避免制

轻质结构

钢箱梁和正交异性桥面板 的轻质结构使得桥梁具有 较好的抗震性能和施工性 能。

疲劳性能要求高

由于桥梁在使用过程中会 承受反复的荷载作用,因 此对钢箱梁正交异性桥面 板的疲劳性能要求较高。

钢箱梁正交异性桥面板制造工艺

钢箱梁制造

采用焊接工艺,将钢板按照设计要求进行切割、拼装、焊接而成 。

正交异性桥面板制造

损伤容限法

通过评估钢箱梁在承受重复应力作用下的损伤容限,评估其疲劳性能。

基于寿命的疲劳性能评估方法

疲劳寿命预测法

通过建立钢箱梁的疲劳寿命预测模型,基于材料的疲劳寿命曲线和应力水平,预测钢箱梁的疲劳寿命 。

剩余寿命预测法

通过监测钢箱梁在承受重复应力作用下的剩余寿命,评估其疲劳性能。

05

钢箱梁正交异性桥面板疲劳性 能评估应用

高性能材料

将研发和应用高性能材料,提高 钢箱梁正交异性桥面板的抗疲劳 性能和使用寿命。

THANKS

感谢观看

工程实例二:某跨海大桥

总结词:有效预测

详细描述:钢箱梁正交异性桥面板疲劳性能 评估在某跨海大桥工程中得到了有效预测。 该桥梁所处的海洋环境复杂,疲劳性能受到 多种因素影响。通过应用钢箱梁正交异性桥 面板疲劳性能评估方法,成功预测了该桥梁 的疲劳性能,为工程安全提供了可靠依据。

钢箱梁斜拉桥正交异性桥面板的受力性能

长安大学学报 (自然科学版) Journal of Changπan University (Natural Science Edition)

Vol . 27 No . 3 May. 2007

文章编号 :167128879 (2007) 0320052205

1 工程概况

本文以青岛海湾大桥红岛航道桥的正交异性钢 桥面板为例进行分析计算 。该桥为 4 跨连续半漂浮 体系独塔双索面钢箱梁斜拉桥 ,采用两幅分离的结 构形式 ,斜拉桥全长为 360 m ,桥跨布置为 60 m + 120 m + 120 m + 60 m 。主梁采用抗风性能好 、整体 性强 、线条美观的封闭式流线型扁平钢箱梁 ,梁宽 18. 5 m ,宽跨比 1 ∶6. 486 ; 主梁 在桥 面中 线处 高 3. 3 m ,高跨比 1 ∶37. 5 。索塔采用 H 形塔 ,桥塔高 60 m ;斜拉索采用稀索体系 ,呈竖琴形布置 。

图 4 顶板正应力沿横桥向分布

利用式 (1) 、式 (2) ,计算得出中间截面剪力滞系

数λ

=

σmax σ

=

211 051 181 8

= 11 12 。

Orthotropic deck perf ormance of steel box girder cable2stayed bridge

KON G Xiang2f u1 ,4 , ZHOU Xu2ho ng1 ,2 ,3 , D I J in1 , C H EN G De2lin1 , L Yao2xiu1

板宽 。

采用空间有限元全梁段板壳单元模型 ( 图 3) , 计算各个截面的剪力滞效应 , 模型两端所施加的荷 载见表 1 。

超重车辆作用下正交异性钢桥面板细部受力分析_赵虹

超重车辆作用下正交异性钢桥面板细部受力分析赵 虹,杨 晶(长沙理工大学土木与建筑学院,湖南长沙 410004)摘 要:我国公路桥梁在运营阶段车辆超重超速的现象十分普遍,严重影响了桥梁结构的耐久性。

文中结合北盘江特大桥工程实例,进行了正交异性钢桥面板在重载作用下关键受力部位的应力、变形分析,并针对性地进行了移动荷载下桥面板细部动力响应分析,就超重超速对正交异性钢桥面板的受力性能影响进行了初步评估。

关键词:桥梁;正交异性钢桥面板;动力响应;超重;应力;变形中图分类号:U 448.21 文献标识码:A 文章编号:1671-2668(2009)04-0178-03正交异性钢桥面板是由纵横向互相垂直的加劲肋(纵肋和横肋)连同桥面盖板组成的共同承受车轮荷载的结构,具有高度低、自重轻、极限承载力大、易于加工制造等特点。

由于正交异性钢桥面板自身的结构特性,在车辆轮压作用下,具有应力循环次数多,应力、变形情况复杂等特点,在长期运营车辆作用下,容易出现疲劳、铺装层损伤等工程损害;而目前我国公路桥梁在运营阶段车辆超重超速现象较为普遍,这无疑会使这一问题更加突出。

因此,针对正交异性钢桥面板进行超重超速车辆作用下的受力性能分析研究具有积极的现实意义。

本文结合沪瑞(上海)瑞丽)国道北盘江特大桥钢桥面板情况,对其在重载车辆作用下关键受力部位的应力、变形进行深入分析,并有针对性地进行移动荷载下桥面板细部的动力响应分析。

在此基础上,就超重问题对正交异性钢桥面板的疲劳影响进行简单评估。

1 工程概况北盘江大桥位于沪瑞国道主干线(贵州境)镇宁至胜境关高速公路上,为主跨636m 的简支钢桁梁地锚式悬索桥。

主梁采用钢桁加劲梁,桥面板为正交异性钢桥面板,盖板板厚14mm ,下设U 形纵向加劲肋,厚8mm,横向设五道纵梁,纵梁高mm;沿纵向每7m 设四道横肋。

桥面板横桥向为整幅,全宽27.2m,分为Ñ、Ò、Ó三类节段。

《2024年正交异性钢桥面板焊缝力学行为研究》范文

《正交异性钢桥面板焊缝力学行为研究》篇一一、引言随着现代交通建设的快速发展,桥梁工程作为重要的基础设施,其建设技术和质量要求也日益提高。

正交异性钢桥面板作为桥梁工程中的关键部分,其焊缝的力学行为研究对于保障桥梁的安全性和耐久性具有重要意义。

本文旨在探讨正交异性钢桥面板焊缝的力学行为,为相关工程提供理论依据和技术支持。

二、正交异性钢桥面板概述正交异性钢桥面板是一种常见的桥梁结构形式,其特点是通过正交布置的加劲肋和桥面板板构成整体结构,具有较好的承载能力和稳定性。

然而,由于加劲肋和桥面板的连接处需要焊接,焊缝的质量直接影响到整个桥面的力学性能。

因此,对焊缝的力学行为进行研究显得尤为重要。

三、焊缝力学行为研究方法为了研究正交异性钢桥面板焊缝的力学行为,本文采用以下方法:1. 理论分析:通过建立焊缝的力学模型,分析焊缝在不同荷载作用下的应力分布和变形情况。

2. 数值模拟:利用有限元软件对焊缝进行数值模拟,模拟不同工况下焊缝的力学行为。

3. 实验研究:通过实际桥梁工程的焊缝试验,获取焊缝的力学性能数据,为理论分析和数值模拟提供验证。

四、焊缝力学行为分析1. 应力分布:通过理论分析和数值模拟,发现焊缝在荷载作用下,存在明显的应力集中现象。

其中,加劲肋与桥面板连接处的焊缝应力较大,需要特别关注。

2. 变形情况:焊缝在荷载作用下会产生一定的变形,变形程度与荷载大小、焊缝质量等因素有关。

在设计中需要考虑到焊缝的变形对整体结构的影响。

3. 疲劳性能:焊缝在长期承受重复荷载的作用下,容易产生疲劳损伤。

因此,需要关注焊缝的疲劳性能,采取相应的措施提高其疲劳寿命。

五、提高焊缝力学性能的措施为了提高正交异性钢桥面板焊缝的力学性能,可以采取以下措施:1. 优化焊缝设计:通过合理布置加劲肋和桥面板的位置和数量,减小焊缝的应力集中现象。

2. 提高焊接质量:采用高质量的焊接材料和工艺,确保焊缝的质量和强度。

3. 加强焊缝检测:采用无损检测技术对焊缝进行检测,及时发现并修复存在的缺陷。

悬索桥钢箱梁桥面正交异性板局部承压试验与理论分析

桥 面正交 异性板 局部 承压 试验 主要验 证桥 面

正 交异 性板在 局 部 轮压 作 用 下 的受 力 性 能 , 试验 测试 截面 布 置在 L 4截 面 。为 了 获 得 结 构试 验 / 荷载 与变位 关 系 的 连 续 曲线 和 防 止 结 构 意 外损

黄 埔

横 桥 向 2根 主 缆 中 心 间 距 3 . 索 塔 高 6 5 m,

10 46I, 箱 梁 采 用 低 合 金 高 强 度 结 构 钢 9 .7 I钢 T

Q3 5 全 桥共 划分 8 4 C, 7个 梁段 。其结 构 总体 布置

见图 1 。

番 禺

I

北边跨 2 0 9

借鉴 意义 。 广州珠 江黄埔 大 桥悬 索桥 是 主跨 为 l1 8m 0

计 算理 论并不 充分 , 理论 严重滞 后 于实践 , 中 比 其

较 突 出的 一 点是 钢 箱 梁 正 交 异 性 板 局 部 承 压 问

的单 跨钢箱 梁悬 索 桥 , 梁 宽度 3 . 设 计 车 桥 4 5m,

速 1 0k h 荷载 标 准 汽 车一 2 0 m/ , 超 0级 、 车-2 , 挂 1 0

题 , 大部分 计算 理 论 和 规定 主要参 考 国外 一 些 其 规 范 , 内桥 梁及 其他设 计规 范 尚无计 算 规定 。 国

本 文就广 州珠 江黄 埔大桥 悬索桥 钢箱 梁正 交 异 性 板的 局 部 承 压 理 论 进 行 探 讨 和 实 桥 试 验 研 究 。由于 目前 国内类似 结构 的桥面 板实 测资 料 比

收稿 日期 ;0 10—3 2 1—71

2 1 第 6期 0 1年

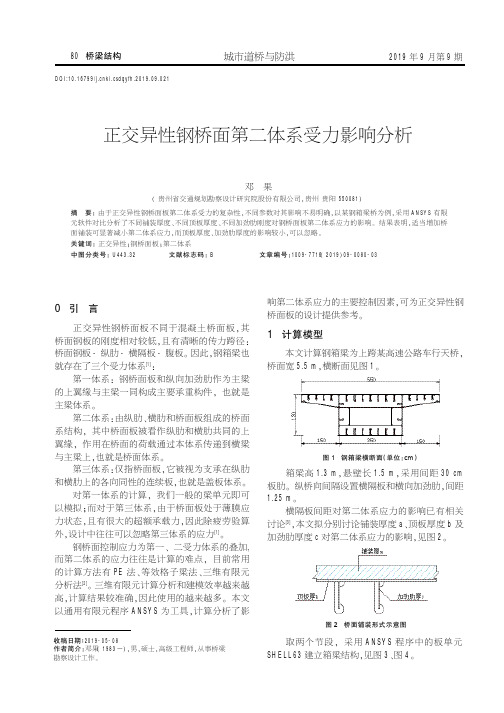

正交异性钢桥面第二体系受力影响分析

响第二体系应力的主要控制因素袁可为正交异性钢 桥面板的设计提供参考遥

1 计算模型

本文计算钢箱梁为上跨某高速公路车行天桥袁 桥面宽 5 .5 m 袁横断面见图 1 遥

图 1 钢箱梁横断面(单位:cm)

摘 要:由于正交异性钢桥面板第二体系受力的复杂性袁不同参数对其影响不易明确袁以某钢箱梁桥为例袁采用 A N SY S 有限

元软件对比分析了不同铺装厚度尧不同顶板厚度尧不同加劲肋刚度对钢桥面板第二体系应力的影响遥 结果表明袁适当增加桥

面铺装可显著减小第二体系应力袁而顶板厚度尧加劲肋厚度的影响较小袁可以忽略遥

图 6 不同铺装厚度第二体系压应力图

渐降低遥 增加铺装厚度袁 是减少第二体系应力的一种

方法袁 但过多的增加铺装厚度对于大跨度的钢箱 梁结构袁将会显著的增加第一体系的应力袁因此袁 增加铺装厚度的方法更适用于中小跨度桥梁遥 另 外袁采用剪力钉及混凝土结构的刚性桥面铺装袁由 于铺装弹模的增大袁 对第二体系应力的减小将会 更多[5]遥 2.2 顶板厚度的影响

从计算结果中可以看出袁 铺装厚度对第二体 系的影响非常明显袁随铺装厚度的增加袁第二体系 应力显著递减遥 同时袁我们也可以发现袁应力减少 的速度是逐渐降低袁 证明铺装厚度的影响效率逐

图 7 不同顶板厚度第二体系压应力图

从图表中可以看出袁随顶板厚度的增加袁第二 体系应力减小袁但减小的应力有限袁钢板厚度从 1 2 m m 增加到 20 m m 袁 应力仅减小了 0.43 M P a袁基 本可以忽略遥 通过增加顶板厚度可显著减小第一 体系应力袁 但使用此法减小第二体系的应力是不

取铺装厚度 a= 1 00 m m 袁加劲肋厚度 c=1 6 m m 袁 针对顶板厚度 b袁分别取 1 2 mm 尧1 4 mm 尧1 6 mm 尧 1 8 m m尧2 0 m m 共 5 组值袁分别计算第二体系钢桥面 顶板纵向压应力值袁计算结果见表 2 和图 7 遥

钢箱梁正交异性桥面板受力特性及计算方法分析研究

镪霸梁正交异性桥面板受力特性及计算方法分析研究

串请同济大学硕士学位论文

this structure has been adopted by many country.Now it is a universally used bridge deck structure in

large and middling span steel bride.Because Orthotropic steel deck’。stress is very complicated,now

1.2钢桥及钢箱形粱的发展现状

钢桥是一座桥的上部结构的主要承重受力部分是由钢材制成的。二次世界大战后,随着强度 高、韧性好、抗疲劳和耐腐蚀性能好的钢材的出现,以及用焊接平钢板和用角钢、板钢材等加劲 所形成轻而高强的正交异性板桥面的出现,高强度螺栓的应用等,钢桥有很大发展。

钢板梁和箱形钢梁同混凝土相结合的桥型,以及把正交异性板桥面同箱形钢粱相结合的桥型, 在大、中跨径的桥梁上广泛运用。1951年联邦德国建成的杜塞尔多夫至诺伊斯桥,是一座正交异 性板桥面箱形梁,跨径206米。1957年联邦德国建成的杜塞尔多夫北桥,是座6孔72米钢板梁结台

正交异性钢桥面板的受力分析通常可归结为以下三个基本受力结构体系:作为主粱截面的一 部分承受车辆运营荷载(第一结构体系);臼纵横向加劲肋组成桥面结构,承受车辆轮轴荷载(第 二结构体系);支承在纵横加劲肋上的钢盖板直接承受车辆轮载(第三结构体系)。传统的简化计 算方法是把三个结构体系分别加以计算并进行应力叠加。

铁路桥钢箱梁正交异性桥面板的静力行为与疲劳性能研究

优化流程

初步设计→有限元分析→根据分析结果进行优化→细节 设计→再次进行有限元分析验证→最终设计确定。

制造工艺研究及参数优化

制造工艺流程

研究桥面板的制造工艺流程,包括钢材切割、焊接、组装、涂装 等环节,制定合理的工艺流程图。

和疲劳性能,为工程应用提供依据。

02

试验方法

采用电测法进行疲劳试验,通过应变片测量试件的应变,结合应力-应

变关系计算应力,得到试件的疲劳性能参数。

03

加载条件

采用等幅循环应力进行加载,应力范围根据工程实际需求和试件强度

等级确定,加载频率根据试件的材料类型和实际工程情况确定。

疲劳性能表征与评估方法

疲劳性能表征

桥面板性能的影响。同时,可以深入研究不同类型和参数的钢箱梁结构对桥面板性能的影响规律,为优化 设计提供更多理论依据。 • 另外,可以针对实际工程中可能出现的损伤和缺陷,开展更为细致的损伤检测和健康监测研究,为保障铁 路桥梁的安全运营提供技术支持。

THANK YOU.

正交异性板由纵向肋和横向肋焊接而成,具有 较好的整体性和稳定性。

钢箱梁采用高强度钢材制造,具有较高的承载 能力和抗疲劳性能。

静力行为分析

静力行为包括桥面板的应力分布、变形和承载能力 等。

采用有限元分析方法对桥面板进行静力分析,得到 桥面板的应力分布、变形和承载能力等结果。

分析结果表明,在静力荷载作用下,桥面板的应 力分布较为均匀,变形较小,具有较好的静力性

07

研究结论与展望

研究结论与展望 研究结论

• 钢箱梁正交异性桥面板的静力行为研究结论 • 桥面板的应力分布和变形特征受到钢箱梁结构的影响,钢箱梁的壁厚、材质、横隔板间距等因素对桥面板

正交异性钢桥面板典型细节的疲劳损伤分析

桥梁建设㊀2020年第50卷第4期(总第265期)BridgeConstructionꎬVol.50ꎬNo.4ꎬ2020(TotallyNo.265)文章编号:1003-4722(2020)04-0054-07正交异性钢桥面板典型细节的疲劳损伤分析林上顺1ꎬ2(1.福建工程学院土木工程学院ꎬ福建福州350118ꎻ2.福建省土木工程新技术与信息化重点实验室(福建工程学院)ꎬ福建福州350118)摘㊀要:为研究正交异性钢桥面板典型疲劳细节在单轮荷载作用下的应力及疲劳损伤度ꎬ以福州长门特大桥为背景ꎬ采用ABAQUS有限元软件建立钢桥面板节段模型和3处易开裂部位(横隔板-U肋焊缝㊁横隔板处和横隔板间的顶板-U肋焊缝)的子分析模型ꎬ分析车轮荷载作用位置变化时疲劳细节的应力时程ꎻ并采用雨流计数法分析各细节处的应力幅ꎬ对疲劳细节进行疲劳损伤度分析ꎮ结果表明:单轮荷载顺桥向位于相邻横隔板间时ꎬ对横隔板处的顶板-U肋焊缝应力产生较大影响ꎻ荷载横向分布接近ʃ750mm时ꎬ疲劳细节的应力时程曲线较为平缓ꎬ荷载对其应力的影响较小ꎻ疲劳损伤最大的是横隔板处的顶板-U肋焊缝焊根部位ꎬ该部位易产生疲劳破坏ꎮ建议在该部位增设钢角撑或钢板等ꎬ以降低该位置的应力幅和疲劳损伤度ꎬ提高结构的耐久性ꎮ关键词:正交异性钢桥面板ꎻ疲劳ꎻ焊缝ꎻ子分析模型ꎻ车轮荷载ꎻ损伤度分析ꎻ有限元法中图分类号:U443.32ꎻU441.4文献标志码:A收稿日期:2019-05-07基金项目:福建省自然科学基金项目(2019J01779)ꎻ福建交通科技项目(201707)ProjectofNaturalScienceFoundationofFujianProvince(2019J01779)ꎻProjectofTransportationScienceandTechnologyofFujianProvince(201707)作者简介:林上顺ꎬ教授ꎬE ̄mail:linshangshun@fjut.edu.cnꎮ研究方向:预制拼装桥梁ꎬ钢与混凝土组合结构桥梁ꎬ桥梁抗震ꎮFatigueDamageAnalysisofTypicalDetailsofOrthotropicSteelBridgeDeckLINShang ̄shun1ꎬ2(1.CollegeofCivilEngineeringꎬFujianUniversityofTechnologyꎬFuzhou350118ꎬChinaꎻ2.FujianProvincialKeyLaboratoryofAdvancedTechnologyandInformationinCivilEngineering(FujianUniversityofTechnology)ꎬFuzhou350118ꎬChina)Abstract:Toexaminethestressesandfatiguedamagedegreeoftypicalfatiguedetailsinorthotropicsteelbridgedeckundertheactionofsingle ̄wheelloadꎬtheChangmenBridgeinFuzhouwastakenasthestudybackground.Thesegmentalmodelofthesteeldeckandthreesub ̄modelsforanalysiswereestab ̄lishedbyABAQUSꎬtoanalyzethetimehistoryofstressesinthefatiguedetailscorrespondingtothevaria ̄tionofactinglocationofwheelloads.Thesub ̄modelscontainfatiguedamagesintheweldofdiaphragmandU ̄ribꎬatdiaphragmsandintheweldoftopplate(betweendiaphragms)andU ̄ribꎬrespectively.Thestressamplitudeofeachfatiguedetailwasanalyzedbytherainflowcountingmethodꎬbasedonwhichthedegreeoffatiguedamagesofthefatiguedetailswasanalyzed.Theresultsshowthatthesingle ̄wheelloadlocatedbetweentwoadjacentdiaphragmsalongthebridgelengthcanexertgreatinfluenceonthestressesintheweldoftopplates(atdiaphragms)andU ̄rib.Whenthetransversedistributionofloadsapproximatesʃ750mmꎬthetimehistorycurvesofstressesinthefatiguedetailsarerelativelyflatꎬsuggestingthattheinfluenceofloadsonthestressesisminimal.Themostseverefatiguedamageoccursatthetoesoftheweldsoftopplates(atdiaphragms)andU ̄ribsꎬwherearesusceptibletofatiguedamage.Itissuggestedthatthetoesoftheweldsoftopplates(atdiaphragms)andUribsbestrengthenedwithsteelanglestruts45正交异性钢桥面板典型细节的疲劳损伤分析㊀㊀林上顺orsteelplatesꎬsoastoreducethestressamplitudeanddegreeoffatiguedamageandimprovethedurabili ̄tyofthestructure.Keywords:orthotropicsteeldeckꎻfatigueꎻweldꎻsub ̄modelforanalysisꎻwheelloadꎻdamagede ̄greeanalysisꎻfiniteelementmethod1㊀引㊀言正交异性钢桥面板因具有自重轻㊁强度高㊁稳定性好等优点ꎬ在大跨径缆索体系桥梁中得到了广泛运用[1 ̄3]ꎮ钢桥面板直接承受车轮荷载作用ꎬ局部构造复杂ꎬ在循环荷载作用下ꎬ会产生不同方向的面外变形ꎬ钢桥面板在营运时间内损伤不断累积ꎬ最终会出现疲劳裂纹[4 ̄7]ꎮ由于顶板㊁U肋㊁横隔板是钢桥面板的关键受力部位[8]ꎬ对增强桥面板刚度ꎬ提高其稳定性有着至关重要的作用ꎮ因此ꎬ有必要对这些典型细节的疲劳性能开展研究ꎮ钢桥面板疲劳损伤评估方法较多ꎬ主要有名义应力法和热点应力法[9 ̄15]ꎮ其中ꎬ名义应力法具有概念明确㊁评估过程简单的特点ꎬ因此得到了非常广泛的应用ꎬ但名义应力是取离焊缝较远处某点应力ꎬ没有有效反映焊缝真实的应力特征ꎻ热点应力法考虑了应力集中和焊接接头类型等因素ꎬ比名义应力法更适用于复杂焊接细节的疲劳分析ꎬ但部分构造细节还没有可参考的疲劳曲线ꎮ因此ꎬ需要在既有研究的基础上ꎬ对车轮荷载在桥面板顺㊁横桥向不同位置作用下的典型疲劳细节应力变化历程进行分析ꎬ为车轮荷载作用下的钢桥面板疲劳损伤研究提供参考ꎮ本文以福州长门特大桥为背景ꎬ采用子分析模型与钢桥面板节段模型相关联的有限元数值模拟方法建模ꎬ通过施加标准疲劳车的单轮荷载ꎬ改变车轮荷载的横向分布ꎬ提取各典型疲劳细节的应力时程ꎬ研究典型疲劳细节的最不利荷载位置ꎮ基于雨流计数法分析了各疲劳细节处的应力幅ꎬ并对疲劳细节进行损伤度的对比分析ꎮ2㊀工程背景福州长门特大桥为主跨550m的双塔双索面混合梁斜拉桥[15]ꎬ设计荷载等级为公路-Ⅰ级ꎮ主跨采用钢箱梁结构ꎬ顶板全宽38.5m(含风嘴)ꎮ横隔板采用整体式ꎬ标准间距为3.75mꎬ由上㊁下板熔透对接组成ꎮ钢箱梁内设置2道纵隔板ꎬ根据梁段不同分为实腹板式和桁架式ꎮ除中央分隔带及靠近外腹板泄水管处设置16mm厚的板肋外ꎬ其余部位均采用U肋进行加劲ꎮU肋上㊁下口宽分别为300mm和180mmꎮ3㊀有限元模型3.1㊀钢桥面板节段模型采用ABAQUS有限元软件建立钢桥面板节段模型ꎬ如图1所示ꎮ模型中横桥向取7个U肋(编号1~7)ꎬ相邻U肋间距为600mmꎻ顺桥向取5个横隔板(编号A~E)ꎬ相邻横隔板间距为3750mmꎬ铺装层厚70mmꎮ顶板㊁U肋㊁横隔板厚度分别为16ꎬ8ꎬ10mmꎬ顶板与横隔板㊁U肋与横隔板连接焊缝的焊脚尺寸取6mmꎬ在过焊孔处采用10mmˑ10mm的焊缝进行封焊ꎬ如图2所示ꎮ在车轮荷载施加的整个过程中认为模型处于线弹性工作状态ꎬ钢材弹性模量为2.06ˑ105MPa㊁泊松比为0.3ꎮ考虑到铺装层弹性模量受温度作用的影响较大ꎬ其弹性模量为1000MPa㊁泊松比为0.3ꎬ不考虑铺装层与桥面板之间的滑移作用ꎮ图1㊀钢桥面板节段模型Fig.1SegmentalModelofSteelBridgeDeck3.2㊀子分析模型考虑整个钢桥面板节段模型尺寸较大ꎬ对于需要研究的多个细节进行网格细化后ꎬ模型网格较多ꎬ计算耗时较长ꎮ且钢桥面板节段模型构造复杂ꎬ对局部构造进行网格细化会致使整体模型网格难以划分ꎬ增大了工作量ꎮ因此ꎬ采取建立子分析模型的方法对钢桥面板节段模型进行粗网格划分ꎮ本文选取3处极易发生开裂的钢桥面板部位作为子分析模型(图1):横隔板C处4号U肋位置处的横隔板-U肋焊缝(子分析模型1ꎬ简称横隔板-U肋焊缝)㊁横隔板C处的顶板-U肋焊缝(子分析模型2ꎬ简称横55桥梁建设㊀BridgeConstruction2020ꎬ50(4)图2㊀顶板U肋大样Fig.2DetailsofU ̄ribstoTopPlate隔板处的顶板-U肋焊缝)ꎬ横隔板B和横隔板C中间位置处的顶板-U肋焊缝(子分析模型3ꎬ简称横隔板间的顶板-U肋焊缝)ꎮ根据圣维南原理确定子分析模型尺寸ꎬ建立子分析模型并进行网格细化(图3)ꎬ以保证计算结果的准确性ꎮ将钢桥面板节段模型计算所得的边界条件与子分析模型相关联ꎬ之后再进行子分析模型工况的加载和运算ꎮ为便于在Assembly模块中定位子分析模型坐标及后续荷载子程序的编写ꎬ将坐标轴原点置于铺装层端部的横向中点处ꎮ子分析模型采用C3D8R(八节点线形六面体)单元以及C3D10(十节点二次四面体)单元进行混合网格划分ꎮ模型网格尺寸为20mmꎬ对于子分析模型关注的细节部位采用2mm的细网格进行加密(图3)ꎮ由于模型构造复杂ꎬ为避免切分后的块之间网格尺寸互相影响ꎬ提高局部网格质量ꎬ加密区和其他区域间采用C3D10网格过渡ꎮ3.3㊀边界条件及加载工况顶板㊁U肋㊁横隔板采用有限元Assembly模块中的Merge连接ꎮ根据钢桥面板节段模型的边界情况ꎬ约束两端U肋断面3个方向的平动自由度(U1=U2=U3=0)ꎬ约束两侧横隔板的全部自由度(3个方向的平动自由度和3个方向的扭转自由度ꎬU1=U2=U3=0ꎬUR1=UR2=UR3=0)ꎮ荷载施加时ꎬ采用«公路钢结构桥梁设计规范»(JTGD64-2015)中标准疲劳车的单轮进行加载(单轮重6kN)[14]ꎮ单轮荷载的横桥向着地宽度为600mm㊁顺桥向着地长度为200mmꎬ荷载集度为0.5MPaꎮ利用FORTRAN编制的DLOAD子程序进行加载ꎮ车轮荷载顺桥向共设置38个荷载步(从横隔板B向横隔板D移动ꎬ即从-3750mm移动到-11250mm)ꎬ步长200mmꎬ在第19个荷载步时ꎬ单轮荷载正好位于横隔板C的正上方ꎻ车轮荷载横桥向共划分为11个工况(工况1~11ꎬX从-750mm移动到750mm处)ꎬ横桥向加载间距为150mmꎮ顺㊁横桥向加载布置如图4所示ꎮ图4㊀顺、横桥向加载布置Fig.4LoadinginLongitudinalandTransverseBridgeDirections图3㊀子分析模型网格划分Fig.3MeshingforSub ̄models65正交异性钢桥面板典型细节的疲劳损伤分析㊀㊀林上顺4㊀应力时程分析4.1㊀横隔板-U肋焊缝横隔板-U肋连接位置应力集中显著ꎬ在车轮荷载的作用下ꎬ该部位承受不同方向的弯矩和扭矩作用ꎬ会产生面外变形ꎮ在循环拉㊁压应力作用下极易产生疲劳裂纹[12]ꎮ横隔板-U肋焊缝常见的起裂点有3处:横隔板-U肋焊缝的围焊端部㊁横隔板焊趾㊁横隔板弧形缺口部位ꎮ横隔板-U肋焊缝的围焊端部和横隔板焊趾应力时程曲线如图5所示ꎮ由图5可知:①横隔板-U肋焊缝的围焊端部的主拉应力时程呈明显的对称双峰分布ꎮ当车轮横桥向坐标X=0时ꎬ即荷载作用位置位于桥纵向中心线上时ꎬ围焊端部应力达到各工况下的峰值ꎻ车轮运动到第22个荷载步(即顺桥向坐标为-8155mmꎬ此时车轮荷载刚越过所关注的横隔板细节上方)时ꎬ围焊端部主拉应力达到最大值11.9MPaꎮ②横隔板-U肋的横隔板焊趾处主拉应力时程呈非对称双峰分布ꎮ当车轮横桥向坐标X=150mm㊁顺桥向坐标为-7155mm时ꎬ横隔板焊趾应力达到峰值4.0MPaꎮ在车轮横向荷载自X=0至X=750mm偏移过程中ꎬ荷载沿顺桥向运动时ꎬ车轮对横隔板焊趾的影响范围逐渐减小ꎮ分析横隔板弧形缺口的应力时程曲线可知:当车轮在横桥向坐标为X=750mm时ꎬ仅当车轮位于顺桥向-9000~-6000mm范围内时ꎬ对该部位的疲劳细节有影响ꎮ当车轮在横桥向坐标为X=-150mm㊁顺桥向坐标为-7755mm时ꎬ即车轮刚好位于弧形缺口细节上方时ꎬ该部位压应力为0.018MPaꎮ横隔板弧形缺口细节在整个车轮加载过程中只产生压应力ꎬ且数值较小ꎮ4.2㊀横隔板处的顶板-U肋焊缝在横隔板处与横隔板间的顶板-U肋均容易出现疲劳裂纹ꎮ由于顶板与U肋连接处大多采用半熔透剖口焊ꎬ疲劳裂纹极易发生于焊缝焊趾及焊缝根部ꎬ裂纹可能会沿顶板厚度方向扩展ꎬ直至裂穿顶板ꎮ其中ꎬ焊趾是顶板㊁横隔板㊁U肋3个方向的焊缝交汇处ꎬ其构造复杂ꎬ焊缝几何形状不规则ꎬ较容易产生显著的应力集中现象ꎬ是容易开裂的重点部位之一ꎬ需要重点关注ꎮ横隔板处的顶板-U肋焊缝焊趾应力时程曲线如图6所示ꎮ由图6可知:横隔板处的顶板-U肋焊缝焊趾应力变化呈现显著的对称双峰分布ꎮ车轮荷载横桥向坐标X=-300mmꎬ顺桥向坐标位于-7155图5㊀横隔板-U肋焊缝的围焊端部和横隔板焊趾应力时程曲线Fig.5Time ̄HistoryCurvesofStressesinEndsofPeripheralWeldofDiaphragmandU ̄ribandStressesinWeldToeofDiaphragm图6㊀横隔板处的顶板-U肋焊缝焊趾应力时程曲线Fig.6Time ̄HistoryCurveofStressesinWeldToesofTopPlates(atDiaphragm)andU ̄Ribsmm时ꎬ焊缝焊趾达到峰值主拉应力1.9MPaꎮ当顺桥向坐标位于-4500mm和-11500mm时ꎬ各工况下的应力一致趋于0ꎬ表明顺桥向荷载的影响范围在-11500~-4500mmꎬ即横隔板B㊁D之间ꎮ分析横隔板处的顶板-U肋焊缝焊根应力时程曲线可知:焊根在轮载施加的过程中呈受压状态ꎬ焊75桥梁建设㊀BridgeConstruction2020ꎬ50(4)缝焊根处的应力集中现象显著ꎮ当荷载横向坐标X=0ꎬ沿顺桥向加载ꎬ从第18个荷载步起ꎬ顶板-U肋焊缝焊根处的主应力上升显著ꎻ当荷载位于顶板-U肋焊缝焊根正上方时ꎬ焊根处主应力达到峰值-5.8MPaꎮ荷载横桥向分布越接近ʃ750mmꎬ应力时程曲线越趋于平缓ꎬ荷载对其应力的影响越小ꎮ与焊趾部位类似ꎬ仅当车轮在横隔板B㊁D之间时ꎬ荷载对焊根应力才产生影响ꎮ以上分析结果表明:横隔板处的顶板-U肋焊缝的焊趾和焊根的应力集中现象显著ꎮ对于横隔板处的顶板-U肋焊缝ꎬ车轮荷载顺桥向仅在横隔板B㊁D之间才能对其应力产生影响ꎮ4.3㊀横隔板间的顶板-U肋焊缝分析横隔板间的顶板-U肋焊缝的焊趾应力时程曲线可知:焊趾的主应力时程呈单边的双峰分布ꎮ不论荷载的横桥向分布ꎬ在顺桥向当车轮位置超出-7755mm后(越过横隔板C后)ꎬ其对横隔板间的顶板-U肋焊缝焊趾应力几乎不产生影响ꎮ当荷载横向位置越接近ʃ750mm时ꎬ应力曲线波动越小ꎬ故当车轮在此范围之外时ꎬ可认为荷载对该细节应力影响较小ꎮ此外ꎬ当车轮在横向坐标为X=-150mm㊁顺桥向位于-5555mmꎬ即焊趾细节正上方时ꎬ焊趾主拉应力达到最大值5.7MPaꎮ以上结果表明:仅当车轮横向位于ʃ750mm之间㊁顺桥向位于横隔板B㊁C之间时ꎬ车轮荷载对横隔板间的顶板-U肋焊趾应力有明显的影响ꎮ5㊀典型细节的疲劳损伤度计算5.1㊀各工况应力幅随机车辆行驶过程中将产生不同的应力幅ꎬ不同的应力幅对疲劳损伤累计的贡献也不同ꎮ研究表明:较大的应力幅会引起较大的疲劳损伤ꎮ针对横隔板-U肋和顶板-U肋的易开裂细节ꎬ在提取了各细节的应力时程后ꎬ采用雨流计数法分析各细节处的应力幅(取3个应力循环)ꎻ然后再计算易开裂细节的疲劳损伤度ꎮ在应力幅的计算中ꎬ发现横隔板弧形缺口位置为压应力循环ꎬ且应力幅值相比于其他关注细节较小ꎬ故考虑车轮荷载对该桥弧形缺口位置影响较小ꎬ可不予重点关注ꎮ各细节处的应力幅如图7所示ꎮ图7中横向工况1~11ꎬ分别对应车轮荷载横桥向坐标-750~750mmꎬ步距为150mmꎻ应力幅1~3为不同横向工况下的3个应力循环所对应的应力幅ꎮ由图7可知:各细节在车轮荷载作用下的应力变化为拉应力图7㊀各细节处的应力幅Fig.7StressAmplitudeofEachDetail循环ꎻ循环次数基本为2次或以上ꎮ其中ꎬ横隔板-U肋焊缝焊趾在工况7时ꎬ出现了2.5次的拉应力循环ꎻ横隔板处的顶板-U肋焊根在工况6之后ꎬ都只经历了1次拉应力循环ꎮ5.2㊀疲劳损伤度计算参照我国«公路钢结构桥梁设计规范»[14]ꎬ顶板-U肋连接部位部分熔透焊缝的设计疲劳强度为70MPaꎬ横隔板-U肋焊缝的设计疲劳强度为91MPa(考虑97.7%的保证率ꎬ200万次疲劳寿命对应的名义应力幅特征值)ꎬS~N曲线的斜率为3ꎮ依据国际焊接学会(IIW)的推荐ꎬ取Miner准则中的临85正交异性钢桥面板典型细节的疲劳损伤分析㊀㊀林上顺界损伤度Dcr=0.5ꎮ疲劳损伤度D=ðni/Niꎬ式中ꎬni为第i个应力幅的循环次数ꎻNi为对应于第i个应力幅的疲劳失效寿命ꎬNi=2ˑ106ˑ(70/Δσi)3ꎬΔσi为第i次循环的应力幅ꎮ根据雨流计数法得到的疲劳应力幅ꎬ计算出不同工况下各细节的疲劳损伤度ꎬ结果如表1所示ꎮ由表1可知:车轮荷载横向坐标X=0时ꎬ对横隔板-U肋焊缝的围焊端部和横隔板处的顶板-U肋焊根造成的疲劳损伤度最大ꎮ车轮荷载横向坐标X=-300ꎬ-150ꎬ150mm时ꎬ对横隔板处的顶板-U肋焊趾㊁横隔板间的顶板-U肋焊趾㊁横隔板-U肋焊缝的焊趾造成的疲劳损伤度也达到最大ꎮ对表1中5个典型细节的损伤度进行对比可知:横隔板处的顶板-U肋焊缝焊根部位是受车轮荷载疲劳损伤最大的位置ꎬ此时车轮荷载横向作用位置在顺桥向中心线上ꎬ最易产生疲劳破坏ꎮ因此ꎬ该部位是大桥主桥的疲劳重点关注部位ꎮ6㊀结论与建议本文以福州长门特大桥钢桥面板为研究对象ꎬ采用数值模拟的方法ꎬ通过施加标准疲劳车的荷载ꎬ对钢箱梁的典型疲劳细节在最不利荷载作用下的疲劳损伤度进行了分析ꎬ得到以下结论与建议: (1)当单轮荷载顺桥向位于相邻横隔板之间时ꎬ才能对横隔板处的顶板-U肋细节应力产生较大影响ꎬ易开裂部位焊趾和焊根在车轮荷载作用下应力集中最为显著ꎮ(2)当荷载横向分布接近ʃ750mm时ꎬ疲劳细节的应力时程曲线较为平缓ꎬ荷载对其应力的影响较小ꎮ其中在车轮荷载作用下的横隔板弧形缺口位置为压应力循环ꎬ压应力幅明显小于其余易开裂部位ꎬ可不予重点关注ꎮ(3)单轮荷载对钢桥面板常见易开裂细节疲劳损伤最大的是横隔板处的顶板-U肋焊缝焊根部位ꎬ此时车轮荷载横向作用位置在顺桥向中心线上ꎬ造成的疲劳损伤度显著大于其余典型疲劳细节ꎬ容易产生疲劳破坏ꎮ(4)在工程设计中ꎬ应进行典型疲劳细节在最不利荷载作用下的疲劳损伤度分析ꎬ并据此在局部位置采用增设钢角撑或钢板等加强措施ꎬ以降低该位置的应力幅和疲劳损伤度ꎬ提高结构的耐久性ꎮ参考文献(References):[1]㊀徐㊀捷ꎬ吉伯海ꎬ姚㊀悦ꎬ等.钢桥面板面外变形下顶板与U肋连接焊缝应力特征[J].工业建筑ꎬ2018ꎬ48(10):34-39.(XUJieꎬJIBo ̄haiꎬYAOYueꎬetal.TheStressCharac ̄teristicsoftheRib ̄To ̄DeckJointsunderOut ̄of ̄PlaneDe ̄formationinOrthotropicSteelBridge[J].IndustrialCon ̄structionꎬ2018ꎬ48(10):34-39.inChinese) [2]㊀祝志文ꎬ黄㊀炎ꎬ向㊀泽ꎬ等.货运繁重公路正交异性板钢桥弧形切口的疲劳性能[J].中国公路学报ꎬ2017ꎬ30(3):104-112.(ZHUZhi ̄wenꎬHUANGYanꎬXIANGZeꎬetal.Fa ̄tiguePerformanceofFloorbeamCutoutDetailofOrthotro ̄picSteelBridgeonHeavyFreightTransportationHighway[J].ChinaJournalofHighwayandTransportꎬ2017ꎬ30(3):104-112.inChinese)[3]㊀吉伯海ꎬ陈㊀祥ꎬ刘㊀荣ꎬ等.钢桥面板顶板与U肋接头疲劳效应分析[J].建筑钢结构进展ꎬ2014ꎬ16(6):56-62.(JIBo ̄haiꎬCHENXiangꎬLIURongꎬetal.ANumericalStudyontheFatigueEffectofThrough ̄DeckPlateWeldJointtoSteelBridgeDeckSystem[J].ProgressinSteelBuildingStructuresꎬ2014ꎬ16(6):56-62.inChinese) [4]㊀何翠颖ꎬ傅中秋ꎬ吉伯海ꎬ等.钢桥面板横隔板弧形缺口位置疲劳受力分析[J].工业建筑ꎬ2018ꎬ48(10):22-27ꎬ114.(HECui ̄yingꎬFUZhong ̄qiuꎬJIBo ̄haiꎬetal.Re ̄searchontheFatigueStressofARC ̄ShapedNotchofDia ̄phragminSteelBridgeDeck[J].IndustrialConstruc ̄tionꎬ2018ꎬ48(10):22-27ꎬ114.inChinese)表1㊀不同工况下各细节的疲劳损伤度Tab.1FatigueDamageDegreeofVariousDetailsunderDifferentLoadingConditions疲劳细节疲劳损伤度X=-300mmX=-150mmX=0X=150mm横隔板-U肋焊缝的围焊端部6.53ˑ10-109.06ˑ10-101.13ˑ10-91.11ˑ10-9横隔板-U肋焊缝的焊趾2.73ˑ10-113.16ˑ10-114.06ˑ10-116.35ˑ10-11横隔板处的顶板-U肋焊趾2.00ˑ10-111.50ˑ10-116.37ˑ10-121.79ˑ10-12横隔板处的顶板-U肋焊根1.88ˑ10-44.05ˑ10-45.57ˑ10-45.46ˑ10-4横隔板间的顶板-U肋焊趾2.38ˑ10-42.84ˑ10-41.65ˑ10-45.95ˑ10-495桥梁建设㊀BridgeConstruction2020ꎬ50(4)[5]㊀童乐为ꎬ沈祖炎.正交异性钢桥面板疲劳验算[J].土木工程学报ꎬ2000ꎬ33(3):16-21ꎬ70.(TONGLe ̄weiꎬSHENZu ̄yan.FatigueAssessmentofOrthotropicSteelBridgeDecks[J].ChinaCivilEngi ̄neeringJournalꎬ2000ꎬ33(3):16-21ꎬ70.inChinese) [6]㊀李立峰ꎬ张东波ꎬ袁卓亚ꎬ等.正交异性钢桥面板中弧形缺口的受力分析[J].公路交通科技ꎬ2012ꎬ29(4):55-61.(LILi ̄fengꎬZHANGDong ̄boꎬYUANZhuo ̄yaꎬetal.StressAnalysisofArc ̄ShapedCutoutsinSteelOrthotropicDeckPlates[J].JournalofHighwayandTransportationResearchandDevelopmentꎬ2012ꎬ29(4):55-61.inChinese)[7]㊀祝志文ꎬ黄㊀炎ꎬ陈㊀魏ꎬ等.某正交异性板钢桥弧形切口疲劳开裂的现场监测分析[J].铁道科学与工程学报ꎬ2018ꎬ15(1):118-128.(ZHUZhi ̄wenꎬHUANGYanꎬCHENWeiꎬetal.FieldMonitoringAnalysesofDiaphragmCutoutFatigueCrack ̄ingatanOrthotropicSteelBridge[J].JournalofRailwayScienceandEngineeringꎬ2018ꎬ15(1):118-128.inChinese)[8]㊀孔祥明ꎬ吉伯海ꎬ傅中秋ꎬ等.钢桥面板典型细节疲劳应力及变形特征分析[J].工业建筑ꎬ2017ꎬ47(5):5-11.(KONGXiang ̄mingꎬJIBo ̄haiꎬFUZhong ̄qiuꎬetal.ResearchontheFatigueStressandDeformationCharacteristicsofTypicalDetailsofSteelBridgeDeck[J].IndustrialConstructionꎬ2017ꎬ47(5):5-11.inChinese)[9]㊀张清华ꎬ崔㊀闯ꎬ魏㊀川ꎬ等.钢桥面板疲劳损伤智能监测与评估系统研究[J].中国公路学报ꎬ2018ꎬ31(11):66-77ꎬ112.(ZHANGQing ̄huaꎬCUIChuangꎬWEIChuanꎬetal.ResearchonIntelligentMonitoringandAssessmentSys ̄temforFatigueDamageofOrthotropicSteelDeckStruc ̄turalSystem[J].ChinaJournalofHighwayandTrans ̄portꎬ2018ꎬ31(11):66-77ꎬ112.inChinese) [10]㊀HongJK.EvaluationofWeldRootFailureUsingBat ̄telleStructuralStressMethod[J].JournalofOff ̄shoreMechanics&ArcticEngineeringꎬ2013ꎬ135:420-431.[11]㊀CuiCꎬBuYZꎬBaoYꎬetal.StrainEnergy ̄BasedFa ̄tigueLifeEvaluationofDeck ̄to ̄RibWeldedJointsinOSDConsideringCombinedEffectsofStochasticTrafficLoadandWeldedResidualStress[J].JournalofBridgeEngineeringꎬ2018ꎬ23(2):1-15.[12]㊀何家胜ꎬ鄢梦琪.含纵向内裂纹管道的应力分析及应力强度因子研究[J].化工装备技术ꎬ2017ꎬ38(1):1-4.(HEJia ̄shengꎬYANMeng ̄qi.StressAnalysisandtheStudyofStressIntensityFactorforPressurePipewithLongitudinalandInnerCrack[J].ChemicalEquipmentTechnologyꎬ2017ꎬ38(1):1-4.inChinese) [13]㊀王益逊ꎬ吉伯海ꎬ傅中秋ꎬ等.顶板与竖向加劲肋围焊端部开裂焊合修复技术[J].工业建筑ꎬ2018ꎬ48(10):52-57ꎬ9.(WANGYi ̄xunꎬJIBo ̄haiꎬFUZhong ̄qiuꎬetal.Re ̄searchonRe ̄weldingTechniqueoftheDeckVerticalStiffenerWeldingEnd[J].IndustrialConstruction.2018ꎬ48(10):52-57ꎬ9.inChinese)[14]㊀JTGD64-2015ꎬ公路钢结构桥梁设计规范[S].(JTGD64 ̄2015ꎬSpecificationsforDesignofHighwaySteelBridge[S].)[15]㊀林上顺.正交异性钢桥面板典型疲劳细节变形与裂缝尖端应力分析[J].世界桥梁ꎬ2020ꎬ48(1):71-76.(LINShang ̄shun.AnalysisofDeformationofTypicalFatigueDetailsandStressesatTipofCracksinOrthotro ̄picSteelDeck[J].WorldBridgesꎬ2020ꎬ48(1):71-76.inChinese)LINShang ̄shun林上顺1972-ꎬ男ꎬ教授1995年毕业于福州大学公路与城市道路工程专业ꎬ工学学士ꎬ2007年毕业于福州大学建筑与土木工程专业ꎬ工学硕士ꎬ2014年毕业于福州大学桥梁与隧道工程专业ꎬ工学博士ꎮ研究方向:预制拼装桥梁ꎬ钢与混凝土组合结构桥梁ꎬ桥梁抗震E ̄mail:linshangshun@fjut.edu.cn(编辑:王㊀娣)06。

正交异性钢箱梁局部稳定分析理论及模型试验研究

摘要

本次演示对正交异性钢桥面板的疲劳问题进行了系统性的研究综述。通过收 集和分析相关文献,文章总结了关于正交异性钢桥面板疲劳性能的各种研究现状、 研究方法、研究成果和不足之处。本次演示旨在为后续研究提供参考,从而推动 正交异性钢桥面板疲劳问题的进一步解决。

引言

随着交通事业的快速发展,桥梁作为重要的交通设施之一,其安全性和耐久 性备受。正交异性钢桥面板作为一种常见的桥梁结构形式,具有较高的承载能力 和良好的疲劳性能。然而,在长期承受载荷的过程中,正交异性钢桥面板可能会 出现疲劳损伤,

总之,正交异性钢箱梁局部稳定分析理论及模型试验研究对于保障桥梁结构 的安全性和稳定性具有重要意义。通过不断完善研究方法和拓展研究领域,有望 为未来桥梁工程的发展提供有力支持。

参考内容

随着桥梁工程技术的不断发展,正交异性板扁平钢箱梁(Flat-plate Steel Box Girder)在桥梁结构中得到了广泛应用。本次演示将针对正交异性板扁平钢 箱梁的若干问题进行研究,并提出相应的解决方案。

固措施,以延长桥梁的使用寿命? 3)在桥梁设计和施工过程中,如何优化 设计方案和施工工艺,以降低正交异性钢桥面板的疲劳损伤风险? 4)如何利用 先进的无损检测技术和数值模拟方法对正交异性钢桥面板的疲劳损伤进行早期诊 断和预测?

这些问题的解决将有助于提高正交异性钢桥面板的耐久性和安全性,降低桥 梁维护和加固的成本,并为桥梁设计和施工提供更加科学的依据。因此,未来的 研究应该这些问题的解决,以期取得更加深入的研究成果。

然后分析局部稳定问题,建立相应的分析理论,最后通过模型试验验证理论 的有效性。

一、背景介绍

正交异性钢箱梁是一种由上下翼板和腹板组成的轻型钢结构,具有自重轻、 跨度大、施工方便等优点,被广泛应用于公路、铁路、城市桥梁等领域。然而, 在服役过程中,正交异性钢箱梁常常受到荷载的作用,如车辆、地震、风载等,

大型公路钢箱梁正交异性桥面板的可行性分析

日 程术 技

有限元计算结果可以看出,两个试件对应部位的 挠度完全一致 , 这说明缺 口的大小对试件的刚度 没有影响。 李艳丰 大庆市平通公路工程有限责任公司 2 、局部应力 ()实例应力基本上随着荷载的增加而呈 1 4kN,后轮着 地面积为宽 长 囊嘲 i大 路钢箱梁 异 魁 0 型公 正交 性桥面 后轴重 力为2 10 板 线性增加,而且基本上与计算值相吻合。 60 *0m 0mm 20 m。本试验中 加载点的接触面积参 工地接头即箱梁节段之间的连接 ,过去均采用 ()在外加荷载作用下 ,两个试件的大多 2 考该规范选定 , 考虑试件为单肋 , 故将本试验的 全焊或高强度螺栓连接 。各 国实桥运营经验表 数对称测点的实测应力基本对称 。 明,这两种连接方 式各有不足。所 以,随着施 加载宽度折减为40 0mm,即介于单轮与双轮宽度 ()当在焊拴接头处加载时,将两个试件 3 工 技 术 的 不 断进 步 ,钢 桥 面板 工地 接 头构 造 细 之间。试验中以一块宽{ 厚= 2m }20 m 长} 40 m 0r a 的实例应力进行比 ,就会发现 :①试件I 形助 较 U 节也 再 演 变。 本 文介 绍 了大 型 公路 钢 箱 梁 正 交 l mm的钢板模拟桥面铺 装层,以宽 厚 2 长 I 大,但 异性桥 面板工地接 头构造细节的演变,并通过 40 m }30u }5m 的橡胶块模拟车轮进 圆弧缺口附近面板上的横向应力比试件 I 0m 0n n 0m 两个试件面板上的实测 两个 足 足 试 件的 静 载和 疲 劳试 验 , 以及 有 限 元 行加载,试验机为MT 30 N电液伺服试验机, 数值较小 ,在其他测点 , S0k 分析 ,证 明正 交异 性桥 面板 : ̄ .- 采 用 焊拴 r t头 - t 横向应力基本上一致 ,在试件中心线与焊栓接头 加载频率为30 / i。 0次 m n 连接 具有 足 够 的刚度 、承 载 力和 耐 久 性 。 中心线的交点附近,两个试件面板上的横向应力 2 、测点布置 都较大 , 但也不超过设汁容许应力;②试件 Ⅱ 焊 薯≤嘲 ≮ 钢 粱正 异 桥 板工 接 箱 交性 面 地 为研究缺 口 附近面板上 的应 力分布情况 , 头 试验 栓接头附近面板上的纵向应力比试件I 大,在其他 在缺 口 附近面板上密集布置测点,其中面板焊缝 测点,两个试件的实测纵向应力基本上一致 ;③ 附近的l个测点贴双向应变片测量纵、根双向应 2 试件I 形肋圆弧缺口附近的应力比试件 Ⅱ , U 大 但 钢桥面板工地接头构造细节的演变历程 力。除了缺 F I 附近布置测点外,在试件跨中及与 数值均较小 。这表明圆弧缺 口 的大小对试件应力 1 钢桥面板的构造细节 、 试 件焊 栓接 头对称的位置 ,也相应地布置 了测 的影响仅限于U 形肋圆弧缺 口附近 ,而且U形肋 对于大跨度悬索桥和斜拉桥 ,钢箱梁 自重 点。 圆弧缺口宽度为5 -1 r 都是安全的。 0 0a 0m 约为 P 箱梁 自 C 重的15 / .。正交异性钢板 / ~165 3 、静载试验 五, 有限元分析 结构桥面板的 自重约为钢筋混凝土桥面板或预制 两个试件都作静载试验 。静载试验分两种 1 、计算模型 预应力混凝土桥面板 白重的1 2 / 。所以,受 加载方案 ,一种是在焊栓接头处加载,另一种是 / ~1 3 计算采用4 节点板单元,假定焊栓接头处的 自重影响很大的大跨度桥梁 , 正交异性板铜箱梁 在跨中加载。根据有限元计算,当试件跨中作用 拼接板与U型助之间不产生滑动,即作为整体共 是非常有利的结构形式。制造时 ,全桥分成若干 10 N 4k 的荷载时 ,试件最大应力处 ( 中U 跨 形肋 同工作 ,不考虑桥面铺装层的影响。 节段在工厂组拼,吊装后在桥上进行节段间的工 下表面 )的应力达到设计容许应力20 a 0MP ,试 2 、计算结果分析 地连接。通常所有纵向角焊缝 ( 纵向肋和纵隔板 验中考虑到较实际受力情况更不利的状态,将最 ( 1 )在两种轮载作用下,圆弧缺 口处的变 等)贯通,横隔板与纵 向 焊缝 、纵肋下翼缘相交 大静载加到 15 N 7k ,为实际轴重力的 25 .倍,使 形。在U 型肋与面板的连接处 ,U 型助产生向外 处切割成弧形缺口与其避开。 试件的最大计算应力达到钢材流动极限的7%。 5 的面外变形。 2 、正交异性钢桥面板的疲劳及其工地接头 加裁等级分四级和五级。 ( )面板 下表面焊栓 接头线上的纵 向应 2 构造细节的改进 4 、疲劳试验 力。在两种轮载作用下,试件 Ⅱ 的纵向应力比试 钢桥面板作为主梁的上翼缘 ,同时又直接承 选 取试件 I 进行疲 劳试验 ,疲劳试验加 载 件I 的大 ,但应力的数值都较小,在对称轮载作 受车辆的轮载作用。如上所述 ,钢桥面板是由面 位置为焊拴接头处 ,荷载范围4 ~9k O 0 N,循环 用下 ,试件I 和试件 Ⅱ 的纵向应 力最大值分别为 板、纵肋和横助三种薄板件焊接而成 , 在焊缝交 次数为 20 0万次。根据有限元计算 , 试件跨中加 1. a 2 . 46 MP 和 0 5 a MP ,在偏心轮载作用下, 试 0 N 形肋下表面的最大应 叉处设弧形缺 1 其构造细节很复杂。当车辆通 4 k 荷载时,试件跨 中 U 3, 件I 和试件 Ⅱ 的纵向应力最大值分别为2 . a 56 和 MP 过时 , 轮载在各部件上产生的应力 , 以及在各部 力与桥梁恒载作用下产生的最大应力相当 ,当加 3 .MP 。除 了 09 a 在焊栓接头中心线与U 型肋的交 0N 件交叉处产生的局部应力和变形也非常复杂,所 9 k 荷载时,其最大应力与桥梁恒载、活载共同 线附近有差别外,两个试件纵 向应力分布的规律 故选取以上疲劳试 以钢桥面板的疲劳问题是设计考虑的重点之一。 作用下产生的最大应力相 当, 大体一致。 验加载范围。 改进后的构造细节既克服了工地接头纵 向U ( )对称轮载和偏心轮载作用下两个试件 3 四.试验结果分析 形肋嵌补段的仰焊对接 ,从而改善了疲劳性能, 面板下表面焊栓接头中心线上的主应力分布。共 1 . 竖向挠度 又避免 了面板栓接拼接对桥面铺装 层的不利影 同特点是 ,当轮载靠近和离开 圆弧缺 口 ,最大 时 实测各测点在不同荷载等级下的竖向挠度。 响。 主应力基本上相 同,当轮载离开圆弧缺口时,最 可以得出以下结论 : =、 试件设计和制造 小主应力比靠近 圆弧缺 口时稍大 ;当两种轮载正 ( )各测点的挠度与作用荷载的大小基本 好压在圆弧缺 口 1 根据 《 美国公路桥梁 设计规 范》 ,用于计 上面时 ,两个试件的最大主应力 ’ 算正交异性钢桥面板刚度和恒载引起的弯曲效应 上呈线性关系。 达到极值,且数值基本上相同。 ( )实测值与计算值基本接近,表明实测 2 时,与纵肋共同作用的钢桥面板的有效宽度取纵 正交异性钢桥面板工地接头中面板采用全熔 肋间距。钢箱梁工地接头处桥面板采用单面焊双 值基本可信。 透对接焊 、u 形肋在两侧肋板采用摩擦型高强度 ( )在跨中作用荷载时 ,有限元计算结果 螺栓拼接后,通过两个足尺试件的静载和疲劳试 3 面成型焊接工艺 , 面板内侧需贴陶瓷衬垫 ,因此

钢箱梁正交异性板受力的有限元分析

钢箱梁正交异性板受力的有限元分析摘要:针对钢箱梁正交异性板结构,建立有限元模型,并进行了计算分析和实测对比。

结果表明,(1)相对于传统解析法,有限元法能较好的模拟钢箱梁正交异性板的实际受力状态;(2)在钢箱梁正交异性板局部加载中,最不利的横向荷位为加载在U肋之上,且轮位中心处应力值最大;(3)纵向最不利荷位为横隔板中间处,最大应力值在中间轮外侧;(4)钢箱梁正交异性板整体刚度较大,横向车辆增加时对应的应力增加并不明显。

关键词:钢箱梁正交异性板,有限元法,不利荷位,健康监控1.引言正交异性设计应用始于二战后的德国,而我国的应用始于20世纪80年代,到90年代才开始大规模的使用,并得到迅速发展。

迄今为止,我国已建造的采用正交异性钢桥面板的桥梁有30 余座[1][2],更是促进了正交异性钢桥面的发展和应用。

这些大跨度斜拉桥和悬索桥主要采用钢箱梁,正交异性板除作为桥面外,还是主梁截面的组成部分,它既是纵横梁的上翼缘,又是主梁的上翼缘,传统的分析方法是把它分成三个结构体系加以研究,即:主梁体系、桥面体系和盖板体系[3]。

随着有限元技术的逐步成熟,研究人员越来越倾向于运用有限元法来分析研究,而且利用有限元分析法可以较好的模拟钢箱梁正交异性板整体受力特点[4]。

为此,本文以军山大桥钢箱梁正交异性板为研究对象,利用有限元法分析其整体受力特点,为该结构形式的设计与健康监控提供参考。

2.局部加载模型及有限元计算2.1 有限元模型建立参数取军山大桥A类梁段构造,沿钢箱梁纵向取4×3m(含3个横隔板,横隔板间距3m)作为计算分析对象,整个模型纵向长12m,横向对称的取钢箱梁一半,除没有考虑横隔板的人孔和各构件之间的焊缝外,有限元模型真实地模拟了12m 长的钢箱梁节段,包括横隔板上的加劲肋、U肋、纵隔板及其他加劲肋。

实桥钢箱梁有限元模型见图1-1所示,其中钢箱梁采用shell181板壳单元模拟,桥面沥铺装层采用solid65实体单元模拟,泊松比0.2,密度1200kg/m3;纵向一端约束Ux、Uy、Uz,另一端约束Ux、Uy,横向对称约束。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 . S c h o ol o f Ci v i l En g i n e e r i n g, Hu b e i Co l l e g e o f S c i e n c e & En g i n e e n i n g,H u a n g s h i 4 3 5 0 0 0,Chi n a ;

要: 针 对 钢 箱 梁 正 交异 性板 结 构 , 建 立 有 限元 模 型 , 并进行 计算 分析和 实测对 比。结果表 明, 相 对 于传 统 解 析

法, 有 限 元 法 能较 好 地 模 拟 钢 箱 梁 正 交 异 性 板 的 实 际受 力 状 态 ; 在钢 箱梁正交异性板局部 加载 中, 横 向 最 不 利 荷 载 位 置 为加 载在 u 肋 之 上 , 且轮 位 中心 处 应 力 值 最 大 ; 纵 向 最 不 利 荷 载 位 置 为 横 隔板 中 间 处 , 最 大 应 力 值 在 中间 轮 外

侧; 钢 箱 梁正 交异 性 板 整体 刚度 较 大 , 横 向 车辆 增 加 时 对 应 的 应 力 增加 并 不 明 显 。

பைடு நூலகம்

关键 词 : 钢 箱 梁正 交异 性 板 ; 有 限元 法 ;不 利 荷 载 位 置 ; 健 康 监 控

DoI : 1 0 . 1 3 2 0 6 / J . 西g 2 0 1 4 0 2 0 0 9

AB S T RACT: F o r t h e o r t h o t r o p i c d e c k o f s t e e 1 b o x g i r d e r ,t h e f i n i t e e l e me n t mo d e 1 wa s e s t a b l i s h e d a n d c a l c u l a t i o n a n a l y s i s wa s c o mp l e t e d wi t h t h e c a l c u l a t i o n r e s u l t b e i n g c o mp a r e d wi t h t h e me a s u r e d v a l u e .Th e r e s u l t s h o ws t h a t a s c o mp a r e d t O t r a d i t i o n a l a n a l y t i c a l me t h : o d 。t h e f i n i t e e l e me n t me t h o d c a n we l 1 s i mu l a t e t h e a c t u a l me c h a n i c a l s t a t e o f o r t h o t r o p i c d e c k o f s t e e l b o x g i r d e r ;wh e n t h e o r t h o t r o p i c d e c k i s u n d e r a 1 o c a 1 l o a d t h e wo r s t t r a n s v e r s e l o a d i n g p o s i t i o n o f o r t h o t r o p i c d e c k i s o n t h e U— r i b wi t h ma x i mu m s t r e s s v a l u e i n t h e c e n t e r o f wh e e l — p o s i t i o n ;t h e wo r s t l o n g i t u d i n a l l o a d i n g p o s i t i o n o f o r t h o t r o p i c d e c k i s i n t h e mi d d l e o f t WO d i a p h r a g ms wi t h ma x i mu m s t r e s s v a l u e a t t h e l a t e r a l e d g e o f wh e e l — p o s i t i o n;t h e i n c r e a s e o f s t r e s s i s n o t s i g n i f i c a n t wh e n t h e t r a n s v e r s e a r r a n g e me n t o f v e h i c l e s i n c r e a s e ,wh i c h p r e s e n t s t h a t t h e r i g i d i t y o f s t e e l b o x g i r d e r wi t h o r t h o t r o p i c d e c k i s f a i r l y b i g .

M ECHAN I CA L BEHA VI oR ANALYS I S OF O RTH OTROPI C DECK OF S TEEL BOX GI RDER

C h e n g Ji a n h u a ’ 。

Xi o n g J i an mi n ’ 。

Zh o u J i n z h i 。

( 1 . Co l l e g e of Re s o u r c e s a n d Ci v i l En gi n e e r i n g,No r t h e a s t e r n Un i v e r s i t y,Sh e ny a n g 1 1 0 8 1 9,Ch i n a ;

程建 华, 等: 钢 箱 梁 正 交异 性 板 受 力性 能分 析

钢 箱 梁 正 交 异 性 板 受 力 性 能 分 析

程 建华 。 熊健 民 。 周金枝 。

( 1 .东北 大 学 资 源 与 土 木 工 程 学 院 ,沈 阳 1 1 0 8 1 9 ; 2 .湖 北 理 工 学 院 土 木 工 程 与 建 筑 学 院 , 湖北黄石 4 3 O 0 7 4 ) 4 3 5 0 0 0 ; 3 . 湖 北 工 业 大 学 土建 学 院 , 武汉 摘

3 . Co l l e g e o f Ci v i l En g i n e e r i n g a n d Ar c h i t e c t ur e ,H u b e i Un i v e r s i t y o f Te c hn o l o g y,W u h a n 4 3 0 07 4 ,Ch i n a )