全钢子午线轮胎结构设计PPT参考课件

轮胎各部件结构设计课件

学习交流PPT

1

2、外胎技术设计

1) 、外胎断面轮廓曲线的设计; 2) 、 胎面花纹形状的设计;

3) 、外胎材料分布图的绘制.

学习交流PPT

2

L h

b b'

外 胎

技 术 设 计

D

d

H

H1

Hr

R1

B R2

R3 R4

R5

W

学习交流PPT C

Rn

R

3

1、外胎断面轮廓曲线的设计

⑴着合宽度C的确定:

R2=〔1/4×(326-252-2×24.5)2 +(150.5-46)2〕/(326-2522×24.5) =443.06mm.

取R2=353mm.

学习交流PPT

D

d

H

H1

B R2

3.3 C

15

⑿下胎侧弧度半径R3 的确定:

根据R2和轮辋曲线, 结合其它方法途径搜集 的数据,综合权衡确定 R3的数据。 以12.00R20 S811 18P.R 为例 取R3=90mm.

R3

取R4=21.5mm(轮辋23mm).

180mm. b'

R

H L h

Rn

R1

学习交流PPT

14

⑾下胎侧圆弧半径R2的确定:

R2=〔1/4×(B-C-2a)2

+(H1-Hc)2〕/(B-C-2a)

式中a为轮辋曲线宽的2/3.Hc为 轮辋曲线高.

一般情况下,R2 弧的延长线与 着合位置线的交点距离着合宽 度端点大约0~5mm.

以12.00R20 S811 18P.R为例

3.2

2

5°

Φ508

8.50"X20"Ⅰ型平底轮辋

子午线轮胎的结构特点及生产工艺课件

子午线轮胎的结构特点及生产工艺课件

2 子午线轮胎结构特点

BRDI

● 5 操纵稳定性好

表1-9 轻型载重子午线轮胎全油门加速试验结果

轮胎类型 档位

加速中止速度 /(km•h-1)

加速油耗 /(L•100km)

加速时间/s

4

71.8

6.50-16

5

62.0

32.56

40.2

26.60

47.5

4

75.0

公路实用油耗试验

平均油耗/(L•100km) 节油率/%

23.85

9.52

26.36

0

子午线轮胎的结构特点及生产工艺课件

2 子午线轮胎结构特点

BRDI

❖ 子午胎的优越性

● 滚动阻力低、节省燃料 ● 高速安全、生热低 ● 耐磨、耐刺、耐用 ● 减震、舒适 ● 操纵稳定性好。

子午胎帘线的排列方式,消除了斜交 胎交叉排列层间剪切移动造成的内部 磨擦,因此生热低,消耗能量少。此 外,由于胎体帘布层数较少,胎侧较 薄,也便于内部积热的散发。 又因

子午线轮胎的结构特点及生产工艺课件

2 子午线轮胎结构特点

BRDI

❖ 子午胎的变形特点

二大: ① 轮胎侧向变形大,即在轮胎断面宽方向上的变形大; ② 轮胎法向变形大,即轮胎垂直于地面方向上的变形大,胎体下沉量大。

子午胎的变形特征,

四小:

决定了它的使用性

① 胎冠周向变形小,即轮胎胎能冠的圆优周越方性向。上的变形小,也叫纵向变形小;

② 胎冠周向滚动变形小,即轮胎在地面每滚动一周所产生的胎冠周期变形小;

③ 高速旋转下的轮胎变形小

④ 轮胎材料剪切变形小。

子午线轮胎的结构特点及生产工艺课件

子午线轮胎结构设计方法PPT课件

所以有 对于S,成立 经过简单的积分计算得到: 对(14)式微分并将(11)式代入整理得:

28

其中: 形心半径R通过下式计算: 经过计算得到: 对(16)式微分并将(11)、(15)式代入整理得:

29

其中: 现在将(13)式对m求导,并将(15)、(17)式代入 整理得到: 将(18)式代入(12)式就得到最终的计算公式:

2

有限元分析虽然是一种比较有效的工具,但作 为一种数值计算方法只能作为分析的辅助工具。

在计算子午线轮胎内压应力时最好能有一套比 较适用的解析或半解析的分析方法来刻画出轮 胎的力学本质。

3

要计算带束层的内压应力,首先要知道带束层 的接触压力。

F. 波姆引入的内压分担率函数g(s)的概念,并 以g(s)为函数变量导出了子午线充气平衡轮廓 的解析表达式。

根据虚功原理有:

进一步引入简化假设,即:

12

以F表示胎冠断面周长单位长度所对应带束末端 之总接触压力,即

则有:

求出带束周向总应力为:

根据F. 富朗克的结论,内压分担率g(s)的分布 曲线比抛物线更接近梯形,所以这里近似假设: g(s)是常数,

13

则接触压力:

内压分担率为:

2. 胎体帘线的受力分析

34

35

36

二、 子午胎箍紧系数的计算原

理和方法

第一节. 概 论

帘线冠角是影响斜交轮胎形状和各种力学性 能的最重要参数;带束层则是决定子午线轮胎几 何形状和轮胎构件中内压初始应力分布以及轮胎 的各种力学特性的最重要的部件。带束层对子午 线轮胎的这种影响一般采用所谓箍紧系数来描述。

箍紧系数定义如下,

8

bd:支撑带束层的胎体轴向半宽 m:m= rk- rc n:椭圆底部到轮辋点的距离 p:充气内压 g(s):带束层内压分担率 N:胎体帘线总根数 Tb:带束层周向内压总应力 TB:钢丝圈周向内压总应力 TC:胎体单根帘线张力

最新子午线轮胎结构设计PPT课件

载重轮胎负荷计算基本公式为:

W 0 .2 3 1 K 0 .4 2 5(1 .0 21 0 2 P )0 .5 8 5

B 1 .3 9(D R B ) 9 .81 03

180 sin1 W1

( 1 . 0 2 1 0 2 5 8 8 ) 0 . 5 8 5 2 5 . 0 4 7 1 . 3 9 ( 5 0 . 8 2 5 . 0 4 7 )

=20(KN)

W S2 01.1 42.8 2(K)N(增加气压70KPa)

第三节、外胎外轮廓设计

1、外胎模型各部位尺寸代号及其它设计参数 代号

BB1

B1 141.3

式中:W-负荷能力,kN K-负荷系数 (K=1.1(双胎),K=1.14(单胎)) P-内压,kPa DR-设计轮辋直径,cm W1-轮辋名义宽度,cm

B- 为W 61 2.5%的理想轮辋上的轮胎充气断面宽,cm

B1

B1-安装在设计轮辆上的新胎充气断面宽,cm 0.231-采用公制计算的换算系数,若用英制计算,此公式

学习目的与要求

+ 通过学习掌握斜交轮胎的结构设计程序, 掌握技术设计内容:外胎外轮廓设计、胎 面花纹设计、内轮廓设计;

+ 掌握斜交轮胎的施工设计;了解内胎、垫 带、水胎和胶囊设计。

第一节、轮胎设计前的准备工作

轮胎是车辆驱动机构的主要配件,设计时 应依据车辆的技术性能及车辆的使用条件, 适应车辆发展的需要,并应考虑轮胎结构的 合理性、经济性及发展前景,收集有关技术 资料,选用先进技术,全面分析进行设计。 一般包括车辆的技术性能、行驶道路情况、 国内外同规格或类似规格轮胎的结构与使用 情况等。

子午线轮胎设计的基本理论.ppt

图1 轮胎断面内轮廓示意图

r k胎腔里半径; rc胎腔轮辋点半径; a椭圆内轮廓曲线径向半径; b轴向半径;c轮辋宽度之; rm椭圆断面水平轴半径; g(s) 带束层内压分担率; bD带束层支撑宽度之半; RD带束层支撑宽度边缘点半; P充气内压; N胎体帘线总根数; Tb带束层周向内压总应力; TB钢丝圆周向内压总压力; TC胎体单根帘线张力。

B 圆环梁 T 弹性体 C 弹簧 D 刚性圆板

图1-1 圆环梁模型

一、轮胎结构的力学模型

(2).帘线—网络模型

a.内压仅由骨架材料帘线来承担

图1-2 帘线-网络模型

一、轮胎结构的力学模型

b.应力

s t p

Rs Rt

s

p RR2 Rm2

2RR cos

式中: s

为轮胎子午方向应力;

为轮胎圆周方向应力;

TB

P 2

rk2 rm2

结合(2-1),可得:

rk2 – rm2 = S0

(2-3)

三、子午胎箍紧系数的计算

1. 箍紧系数的定义

K HH' H

H----无带束层充气轮胎断面高度(按胎体第一层帘 布计); H’----有带束层充气轮胎断面高度。

三、子午胎箍紧系数的计算

2.无带束子午胎平衡轮廓的一个几何特征

I 11 I 12 I 13

M

I 22

I

23

I 33

(g).非线性方程组

KT R 0

Dr

d d

二、建立在椭圆曲线基础上的薄膜网络模型

1.基本假设

(1)充气胎轮辋点以上的断面内周长l0在变形中恒定不变; (2)充气胎断面内轮廓曲线在变形前后均可用椭圆弧描述。

全钢子午线轮胎结构设计(2)

⑷着合直径d确实定: 依据轮胎装配的轮辋尺寸来确定着合直径 d 以12.00R20 S811 18P.R为例,d=511mm

≥24.5 ≤2°

R23

216(8.5") (36)

3.2

R≤8

≥27 ≤2°

14 R27

R≤8 2

5°

216(8.5") 32

46 Φ513.46

44.5 Φ508

8.50"X20"Ⅰ型平底轮辋

R2=〔1/4×(326-252-2×24.5)2 +(150.5-46)2〕/(326-2522×24.5)

=443.06mm.

取R2=353mm.

D

d

3.3

⑿下胎侧弧度半径

R3确实定:

依据R2和轮辋曲

线,结合其它方

法途径搜集的数

H

据,综合权衡确

B

定R3的数据。

R2

H1

以12.00R20 S811

与HF至少保证

10mm的差级;

胎体反包点到下

胎侧轮廓线的距

离DW,依据不

DN

同的规格和胎体 反包点的走式,

DW DL

一般6~12mm;

HS HF HB1 Ф HZ HB2

W

胎体反包点到胎体帘线的距离DN,依据不同的规格 和胎体的走式(下胎侧胎体帘线一般较直),一般 8~14mm;填充胶的高度HS,一般参考平衡轴的高 度H1和实际应用来确定,HS/H1=0.85~1;

2.5 16.5 22

34

42

DI DT

DJ DF

带束层宽度确实定,一般2#带束层宽B2/行驶面宽 b≥ 0.8,依据实际需要来确定,假设对带束层强度要

子午胎基础知识ppt课件

1.3 全钢丝子午线轮胎的功用:

轮胎的功用: 承载汽车负荷 缓冲路面的冲击,减振 传递驱动力和制动力,提供附着力 改变或保持汽车行驶方向

载重汽车子午线轮胎既有全钢丝的,也有半钢丝的,全钢 丝子午线轮胎由于其使用性能好,比较适合高速长距离行驶的特 点,其主要在载重汽车、大型豪华客车上使用较多。全钢丝载重 子午线轮胎虽然制造技术要求高,但使用性能好,发展很快。

2.2.1 带束层胶料

轮胎在使用中要经受长时间的、高频率的、高负荷的作用, 作为全钢丝子午线轮胎的带束层帘布胶与钢丝帘线的粘合是子午 线轮胎制造技术中的关键。钢丝帘布胶的粘合性能既要满足动态 和热态下的使用条件,也要满足轮胎生产过程中的工艺要求。它 应具较高的定伸强度,良好的耐屈挠疲劳性能和耐热老化性能。

2.1.3 胎冠弧度高

同种规格的子午线轮胎胎冠弧度高要比斜交轮胎胎冠弧度高 要小。如9.00-20 一般为13—14mm,而9.00R20一般为9—10mm。 胎冠弧度高小有利于提高胎冠与地面的抓着力,从而提高轮胎耐磨 性。

2.1.4 花纹型式

随着我国路况的不断改善,纵向花纹也越来越受欢迎,载重 子午线轮胎很少采用纯横向花纹,因为纯横向花纹易引起胎冠与带 束层之间脱层,且侧滑性能差,因而被纵向花纹逐渐取代。为防止 产生噪音,一般采用不等节距花纹设计。

18PR

层级 轮辋名义直径(inch) 子午线结构标志

名义断面高宽比(mm) 名义断面宽度(mm)

1.4.3 轮胎生产厂商标

商标是轮胎生产厂的商品标志,如“开K 元” 是安徽开

元轮胎股份有限公司的商标。XX全钢丝子午胎的商标标识有 YIN BAO 、GOLDTYRE和GOODTYRE等品牌。

1.4.4 花纹编号

花 纹 磨 耗 图

子午线轮胎基本知识JERRY课件

N

140 V

P

150 Z

23

速度(KM/H

160 170 180 190 200 210 240

超过240

轮胎规格互换原则

同车轮胎外直径须相同或相当,以免影 响驾驶性能和车辆的整体稳定性。

·更换规格的轮胎负荷应大于原轮胎的负 荷或相类似。

·注意轮辋RIM宽度是否适当。 ·换胎时如要更换较宽规格轮胎,需要注

2

子午线轮胎

2、胎面下面有一层刚性很大的缓冲层,它将胎

体紧紧箍住,防止轮胎外直径膨胀,这就是带 束层。

带束斜交轮胎

结构特征:

胎体帘布层的帘线角与斜交胎的基本相同,而 缓冲层帘线采用大角度,一般为60°-65°。

浇注轮胎

结构特征:

胎体为无帘线骨架材料的高定伸聚氨酯注射而

成,胎面下的带束层采用刚性大的骨架材料如

轮胎的基本作用

承受车辆及负载的重量 传递车辆的牵引力、制动力和侧向力 保证车轮与地面的附着性能 缓冲和吸震 降低车辆在行驶时的噪音

1

轮胎的结构分类

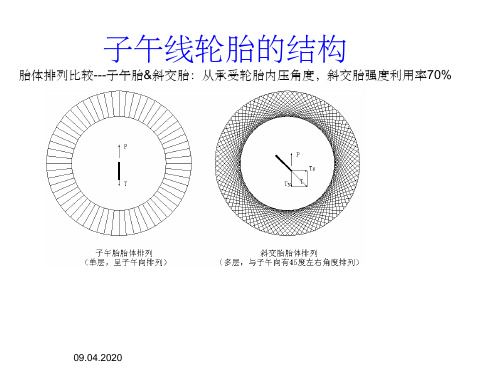

轮胎结构以帘线排列状态来分类,可分为四类 斜交轮胎

斜交胎的结构特征是胎体帘布层的帘线按一定 角度相互交叉排列呈网状结构,胎体帘线排列 的胎冠角度一般为50°左右,主要的受力部位 是胎体,约承受80%-90%的应力。胎体层数一 般为偶数。 子午线轮胎 子午线轮胎的结构特征: 1、 胎体帘布层帘线相互平行呈径向排列,既 与轮胎断面宽方向平行呈0°夹角。

意其方向盘回转是否顺畅,是否有碰撞 车体的顾虑。理论上轮胎系列越小抓地 性能越好、轮胎系列越大里程越好。

24

11

密封层(INNERLINE)

概念:对于无内胎来讲,为了防止轮胎 内部的空气透过胎壁扩散出去而在轮胎 的内表面衬贴一层起密封作用的橡胶层, 这就是密封层。

《轮胎结构设计》课件

气密层

保持轮胎内气压,防止 空气泄漏。

轮胎的主要材料

01

02

03

04

橡胶

提供弹性和耐磨性,是轮胎的 主要材料。

帘布层

增强轮胎的结构强度,防止轮 胎变形。

钢丝圈

提高轮胎的刚性和稳定性。

其他添加剂

如炭黑、硫磺等,提高轮胎性 能。

轮胎的基本类型

轿车轮胎

适用于轿车,分为夏季胎、冬 季胎和四季胎。

轻型载重轮胎

减震设计

通过改进轮胎的结构和材料,降低车辆行驶中的振动和噪音,提高乘坐舒适性 。

静音花纹

采用特殊花纹设计,减少轮胎与地面接触时的噪音,提供更加安静的驾驶环境 。

03

轮胎的设计流程

设计前的准备工作

市场调研

了解市场需求、竞争对手情况以及轮胎技术 发展趋势。

确定设计目标

根据市场调研和技术资料,明确设计目标, 如性能、成本、安全性等。

性能预测

利用仿真软件对设计方案进行性能预 测,评估其是否满足设计目标。

优化设计

根据性能预测结果,对设计方案进行 优化,以提高性能或降低成本。

设计方案的评审与优化

01

评审

组织专家或团队对设计方案进行评 审,从多角度评估其优缺点。

再次评审

对修改后的设计方案进行再次评审 ,确保满足要求。

03

02

反馈与修改

技术资料收集

收集相关法律法规、标准、技术文献等,为 设计提供依据。

确定设计限制条件

明确设计过程中需要考虑的限制条件,如轮 胎尺寸、材料、工艺等。

设计方案的制定

概念设计

根据设计目标,提出多种可能的方案 ,并评估其可行性。

详细设计

子午线轮胎知识ppt课件

6) 轮胎的结构: ① 辐射层轮胎因强固的带束层影响,使接地部位运动少,发热 也少。 ② 钢丝胎因钢丝的热导性好,散热容易。 ③ 无内胎型轮胎,其内部的热气可直接通过轮辋散发出去。

09.04.2020

一般各种类轮胎磨耗指示点高度如下: 重型、中型载重(TB)—— 2.0mm 轻型载重(LT)—— 1.6mm 乘用、微型(PCR、UL)—— 1.6mm

09.04.2020

17

轮胎的噪声

1.声音的一般性质

⑴声音的高低——振动频率 人耳能够听到的振动频率范围大致为20~2000Hz。 音乐:30~500Hz 噪声:20~2000Hz 最近1~20Hz的超低频噪声也已引起注意。

09.04.2020

13

轮胎的使用要求

1.参照轮胎胎侧指示或包装说明 负荷 气压 速度 路面 季节

2.车辆的技术状况 前轮外倾角 前轮前束 多轴车辆的轴间精度 装配件的安装牢固度

09.04.2020

14

轮胎的使用要求(续)

3.不同结构轮胎的合理配置

所有部位轮胎采用同一型号和结构的轮

胎

——以获得最好的汽车驾驶性能

⑵声音的强弱——振幅(在一定振动频率) I=2π2vγ2α2d (erg/s.cm2) I:每秒通过单位面积的能量 γ:振动频率 α:振幅 d :介质的密度

⑶音色——波形

09.04.2020

18

轮胎的噪声

被胎面压缩的空气从花纹沟流出

横向花纹轮胎较大

泵气噪声

路面平滑较大

发生气柱共鸣(一次振动的频率约1000Hz)

同一轴必须装配相同型号和结构的轮胎

第一章全钢子午线轮胎结构与性能2011.03ppt

钢丝加强层胎圈结构

由于子午胎的类型品种较多,其胎圈结 构形式众多,以下介绍几种典型结构: 1、外侧单层钢丝加强层胎圈结构:此法较好 常用。图8-1 2、单层钢丝加强层贴在内外两侧的胎圈结构: 此法可更高提高胎圈刚性。图8-2 3、重型载重子午胎的胎圈结构:三种方案见 图8-3,8-4,8-5。

1、外侧单层 钢丝加强层 胎圈结构: 此法较好常 用。图8-1

带束层帘线角度的排列方向

带束层的结构排列形式、方向对轮胎 磨耗,带束层端部脱层以及轮胎行驶性能、 操作稳定性等方面都有很大影响。见表6-1

0带束层结构

0带束层结构的主要作用是减小带束层端部 的变形,提高子午胎的胎肩刚性,减少变形 生热,保护带束层免受应力应变作用产生的 疲劳损坏和热破坏,保证在高速行驶时具有 稳定的尺寸,提高胎面的稳定性, 减少不均 匀磨损。Βιβλιοθήκη 全钢载重子午胎带束层的结构

载重子午胎的结构比较复杂多样,其主 要结构变化是: 带束层的层数、 结构形式、 帘线角度的选择、 帘线排列的铺设方向等方面。

带束层角度:第一层:550~650; 第二~第四层:150~220。

..

带束层的层数一般三至四层组成

带束层的角度与密度

带束层角度的取值要考虑到带束层

• 13、子口护胶—又称为耐磨胶,为防止胎 圈磨损,一般在与轮辋接触处的胎圈部位 设有一层硬度较高、耐磨性较好的子口护 胶,对无内胎轮胎又可起到气密层 的作用。 • 14、胎圈包布—主要用于保护胎圈和提高 胎圈刚性,以免轮辋磨损胎圈。一般采用 钢丝帘线作骨架材料。

经济型12R22.5_全钢载重子午线轮胎的设计开发

33应用技术APPLIED TECHNOLOGY图1 轮胎断面轮廓示意计B取289mm,根据经验,标准气压下断面宽膨胀率(B′/B)为1.0381。

本次设计充气断面宽目标值选定为300mm。

2.行驶面宽度(b)和弧度高(h)b的取值直接影响轮胎的整体使用性能。

b值过大,容易出现肩空,且轮胎的滚动阻力增大会影响轮胎的绿色指标;b值过小,则轮胎接地面积变小,胎面压强随之增大,轮胎耐磨性变差。

综合考虑轮胎的耐磨性能、附着性能和滚动阻力等特性,既要减少轮胎在使用过程中因为生热过高而造成的早期肩空,又要保证胎面与路面在行驶面宽度范围内有尽可能大的接触面积,从而改善轮胎的耐磨性能,提高轮胎使用寿命。

本次设计b取230mm,b/B为0.7958。

h的取值与轮胎冠部的变形有关,同时影响轮胎的接地形状,h值过大或过小都会导致胎面出现偏磨问题。

过大时,轮胎磨胎冠,过小时,则磨胎肩。

根据以往设计开发经验,h值取7.5mm,h与断面高(H)之比为0.0292。

3.胎圈着合直径(d)和着合宽度(C)胎圈部位的尺寸主要是根据轮辋曲线确定,选取时既要保证其与轮辋配合紧密,又要考虑轮胎的装卸方便,本次设计d取569.5mm,C取标准轮辋宽度,为228.8mm,C/B为0.7917。

4.断面水平轴位置(H1/H2)断面水平轴位于轮胎断面最宽的位置,断面水平轴位置确定对轮胎的使用性能和使用寿命有很大的影响。

H1/H2取值过大,易造成轮胎肩部应力过大从而导致肩空和肩裂等早期损坏;H1/H2取值过小,易造成胎圈部位应力过大从而导致胎圈断裂和脱层。

为提高轮胎的胎侧刚性,结合以往设计经验,本次设计H1/H2取0.84。

轮胎断面轮廓见图1。

5.轮胎花纹胎面花纹对轮胎的行驶性能和使用寿命都有直接影响,该轮胎主要适用于中长途高速运输,对轮胎的操控性能、行驶安全性和燃油经济性有较高要求。

胎面采用圆弧曲折纵向花纹设计,轮胎操控性能较好,高速性能优异,同时纵向花纹滚动阻力较小,能有效降低油耗。