8路舵机控制

控制八路舵机源程序

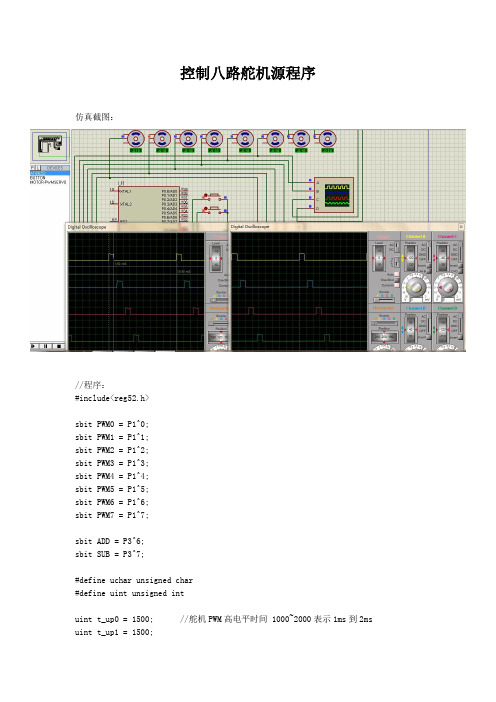

控制八路舵机源程序仿真截图://程序:#include<reg52.h>sbit PWM0 = P1^0;sbit PWM1 = P1^1;sbit PWM2 = P1^2;sbit PWM3 = P1^3;sbit PWM4 = P1^4;sbit PWM5 = P1^5;sbit PWM6 = P1^6;sbit PWM7 = P1^7;sbit ADD = P3^6;sbit SUB = P3^7;#define uchar unsigned char#define uint unsigned intuint t_up0 = 1500; //舵机PWM高电平时间 1000~2000表示1ms到2ms uint t_up1 = 1500;uint t_up2 = 1500;uint t_up3 = 1500;uint t_up4 = 1500;uint t_up5 = 1500;uint t_up6 = 1500;uint t_up7 = 1500;uint t0_h;uint t0_l;void delayms(uint ms){unsigned char a,b,c;while(ms--){for(c=1;c>0;c--)for(b=142;b>0;b--)for(a=2;a>0;a--);}}void timer_init(){EA = 1;ET0 = 1;PT0 = 1;TMOD = 0x11;TH0 = (65536 - t_up0)/256;TL0 = (65536 - t_up0)%256;}uchar t0_flag = 0;uint num_max = 65535; //直接用65535 - t_up 不用变量 - t_up 时,误差较大,原因暂时不明【注:65536不能存到uint类型变量中】uint t_change = 63036;//换路周期2.5ms 8路uchar error0 = 45;uchar error1 = 45;uchar error2 = 52;uchar error3 = 52;uchar error4 = 57;uchar error5 = 57;uchar error6 = 63;uchar error7 = 63;uchar error8 = 70;uchar error9 = 70;uchar error10 = 76;uchar error11 = 76;uchar error12 = 82;uchar error13 = 82;uchar error14 = 88;uchar error15 = 88;void timer0() interrupt 1{if(t0_flag == 0){PWM0 = 1;TH0 = (num_max - t_up0 + error0)/256; //+?是为了抵消执行语句花的时间TL0 = (num_max - t_up0 + error0)%256;t0_flag = 1;}else if(t0_flag == 1){PWM0 = 0;TH0 = (t_change + t_up0 +error1)/256;TL0 = (t_change + t_up0 +error1)%256;t0_flag = 2;}else if(t0_flag == 2){PWM1 = 1;TH0 = (num_max - t_up1 + error2)/256; //+?是为了抵消执行语句花的时间TL0 = (num_max - t_up1 + error2)%256;t0_flag = 3;}else if(t0_flag == 3){PWM1 = 0;TH0 = (t_change + t_up1 +error3)/256;TL0 = (t_change + t_up1 +error3)%256;t0_flag = 4;}else if(t0_flag == 4){PWM2 = 1;TH0 = (num_max - t_up2 + error4)/256; //+?是为了抵消执行语句花的时间TL0 = (num_max - t_up2 + error4)%256;t0_flag = 5;}else if(t0_flag == 5){PWM2 = 0;TH0 = (t_change + t_up2 +error5)/256;TL0 = (t_change + t_up2 +error5)%256;t0_flag = 6;}else if(t0_flag == 6){PWM3 = 1;TH0 = (num_max - t_up3 + error6)/256; //+?是为了抵消执行语句花的时间TL0 = (num_max - t_up3 + error6)%256;t0_flag = 7;}else if(t0_flag == 7){PWM3 = 0;TH0 = (t_change + t_up3 +error7)/256;TL0 = (t_change + t_up3 +error7)%256;t0_flag = 8;}else if(t0_flag == 8){PWM4 = 1;TH0 = (num_max - t_up4 + error8)/256; //+?是为了抵消执行语句花的时间TL0 = (num_max - t_up4 + error8)%256;t0_flag = 9;}else if(t0_flag == 9){PWM4 = 0;TH0 = (t_change + t_up4 +error9)/256;TL0 = (t_change + t_up4 +error9)%256;t0_flag = 10;}else if(t0_flag == 10){PWM5 = 1;TH0 = (num_max - t_up5 + error10)/256; //+?是为了抵消执行语句花的时间TL0 = (num_max - t_up5 + error10)%256;t0_flag = 11;}else if(t0_flag == 11){PWM5 = 0;TH0 = (t_change + t_up5 + error11)/256;TL0 = (t_change + t_up5 + error11)%256;t0_flag = 12;}else if(t0_flag == 12){PWM6 = 1;TH0 = (num_max - t_up6 + error12)/256; //+?是为了抵消执行语句花的时间TL0 = (num_max - t_up6 + error12)%256;t0_flag = 13;}else if(t0_flag == 13){PWM6 = 0;TH0 = (t_change + t_up6 + error13)/256;TL0 = (t_change + t_up6 + error13)%256;t0_flag = 14;}else if(t0_flag == 14){PWM7 = 1;TH0 = (num_max - t_up7 + error14)/256; //+?是为了抵消执行语句花的时间TL0 = (num_max - t_up7 + error14)%256;t0_flag = 15;}else if(t0_flag == 15){PWM7 = 0;TH0 = (t_change + t_up7 + error15)/256;TL0 = (t_change + t_up7 + error15)%256;t0_flag = 0;}}void main(){uint t_while;timer_init();TR0 = 1;while(1){if(ADD == 0){delayms(2);if(ADD == 0){if(t_up0 <= 1950){t_up0 = t_up0 + 50;t_up1 = t_up1 + 50;t_up2 = t_up2 + 50;t_up3 = t_up3 + 50;t_up4 = t_up4 + 50;t_up5 = t_up5 + 50;t_up6 = t_up6 + 50;t_up7 = t_up7 + 50;}t_while = 50000;while(t_while--){if(ADD == 1)break;}}}if(SUB == 0){delayms(2);if(SUB == 0){if(t_up0 >= 1050){t_up0 = t_up0 - 50;t_up1 = t_up1 - 50;t_up2 = t_up2 - 50;t_up3 = t_up3 - 50;t_up4 = t_up4 - 50;t_up5 = t_up5 - 50;t_up6 = t_up6 - 50;t_up7 = t_up7 - 50;}t_while = 50000;while(t_while--){if(SUB == 1)break;}}}}}。

MG996R舵机控制说课讲解

M G996R舵机控制MG996R舵机控制方法红:+5v,棕:GND,黄:信号基于单片机的舵机控制方法具有简单、精度高、成本低、体积小的特点,并可根据不同的舵机数量加以灵活应用。

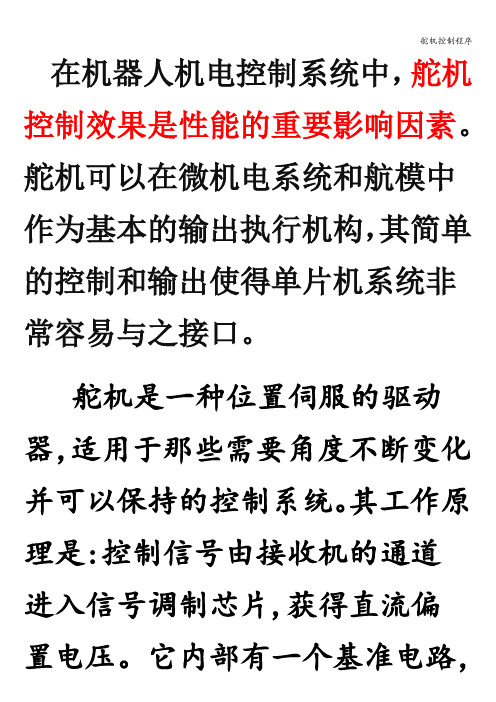

在机器人机电控制系统中,舵机控制效果是性能的重要影响因素。

舵机可以在微机电系统和航模中作为基本的输出执行机构,其简单的控制和输出使得单片机系统非常容易与之接口。

舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统。

其工作原理是:控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压。

它内部有一个基准电路,产生周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯片决定电机的正反转。

当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动。

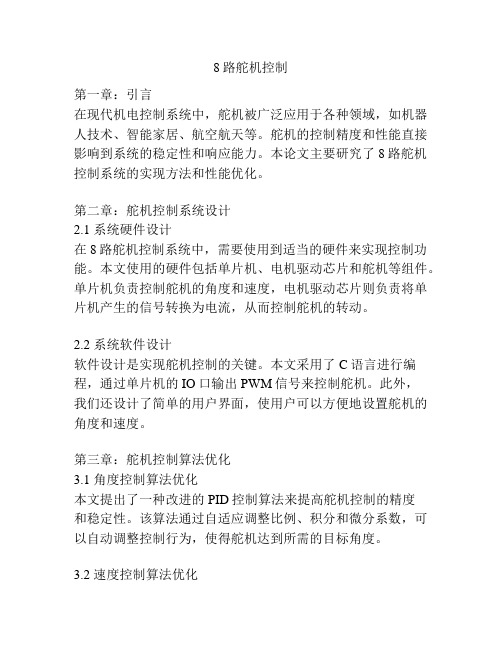

图1舵机的控制要求舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置。

一般舵机的控制要求如图1所示。

单片机实现舵机转角控制可以使用FPGA、模拟电路、单片机来产生舵机的控制信号,但FPGA成本高且电路复杂。

对于脉宽调制信号的脉宽变换,常用的一种方法是采用调制信号获取有源滤波后的直流电压,但是需要50Hz(周期是20ms)的信号,这对运放器件的选择有较高要求,从电路体积和功耗考虑也不易采用。

5mV以上的控制电压的变化就会引起舵机的抖动,对于机载的测控系统而言,电源和其他器件的信号噪声都远大于5mV,所以滤波电路的精度难以达到舵机的控制精度要求。

也可以用单片机作为舵机的控制单元,使PWM信号的脉冲宽度实现微秒级的变化,从而提高舵机的转角精度。

单片机完成控制算法,再将计算结果转化为PWM信号输出到舵机,由于单片机系统是一个数字系统,其控制信号的变化完全依靠硬件计数,所以受外界干扰较小,整个系统工作可靠。

单片机系统实现对舵机输出转角的控制,必须首先完成两个任务:首先是产生基本的PWM周期信号,本设计是产生20ms的周期信号;其次是脉宽的调整,即单片机模拟PWM信号的输出,并且调整占空比。

舵机原理应用和程序详解

图 2 微型舵机

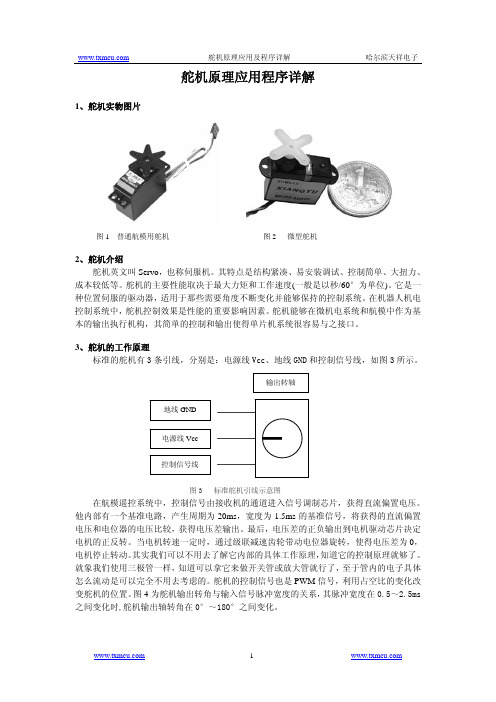

2、舵机介绍 舵机英文叫 Servo,也称伺服机。其特点是结构紧凑、易安装调试、控制简单、大扭力、

成本较低等。舵机的主要性能取决于最大力矩和工作速度(一般是以秒/60°为单位)。它是一 种位置伺服的驱动器,适用于那些需要角度不断变化并能够保持的控制系统。在机器人机电 控制系统中,舵机控制效果是性能的重要影响因素。舵机能够在微机电系统和航模中作为基 本的输出执行机构,其简单的控制和输出使得单片机系统很容易与之接口。

1

舵机原理应用及程序详解

输入信号脉冲宽度(周期为 20ms)

0.5ms

哈尔滨天祥电子 舵机输出轴转角

0度

1ms

45 度

1.5ms

90 度

2ms

135 度

2.5ms

180 度

图 4 舵机输出转角与输入信号脉冲宽度的关系

4、用单片机实现舵机转角控制 单片机系统实现对舵机输出转角的控制,必须首先完成两个任务:首先是产生基本的

//判断0.5ms次数是否小于角度标识 //确实小于,PWM输出高电平

else

pwm=0; count=(count+1);

//大于则输出低电平 //0.5ms次数加1

count=count%40;

//次数始终保持为40 即保持周期为20ms

} void keyscan()

//按键扫描

{

if(jia==0)

单片机控制单个舵机是比较简单的,利用一个定时器即可,假设仅控制舵机 5 个角度转 动,其控制思路如下:只利用一个定时器 T0,定时时间为 0.5ms,定义一个角度标识,数值 可以为 1、2、3、4、5,实现 0.5ms、1ms、1.5ms、2ms、2.5ms 高电平的输出,再定义一个 变量,数值最大为 40,实现周期为 20ms。每次进入定时中断,判断此时的角度标识,进行 相应的操作。比如此时为 5,则进入的前 5 次中断期间,信号输出为高电平,即为 2.5ms 的 高电平。剩下的 35 次中断期间,信号输出为低电平,即为 17.5ms 的低电平。这样总的时间 是 20ms,为一个周期。

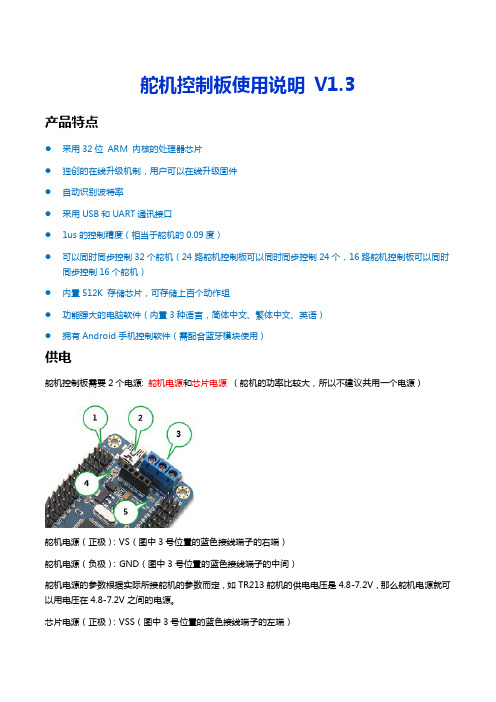

舵机控制板使用说明

舵机控制板使用说明V1.3产品特点●采用32位ARM 内核的处理器芯片●独创的在线升级机制,用户可以在线升级固件●自动识别波特率●采用USB和UART通讯接口●1us的控制精度(相当于舵机的0.09度)●可以同时同步控制32个舵机(24路舵机控制板可以同时同步控制24个,16路舵机控制板可以同时同步控制16个舵机)●内置512K 存储芯片,可存储上百个动作组●功能强大的电脑软件(内置3种语言,简体中文、繁体中文、英语)●拥有Android手机控制软件(需配合蓝牙模块使用)供电舵机控制板需要2个电源: 舵机电源和芯片电源(舵机的功率比较大,所以不建议共用一个电源)舵机电源(正极):VS(图中3号位置的蓝色接线端子的右端)舵机电源(负极):GND(图中3号位置的蓝色接线端子的中间)舵机电源的参数根据实际所接舵机的参数而定,如TR213舵机的供电电压是4.8-7.2V,那么舵机电源就可以用电压在4.8-7.2V之间的电源。

芯片电源(正极):VSS(图中3号位置的蓝色接线端子的左端)芯片电源(负极):GND(图中3号位置的蓝色接线端子的中间)VSS的要求是6.5-12V,如果芯片供电是从VSS端口输入的,那么电源的电压必须是6.5-12V之间。

另外:1. 图中2号位置的USB接口可以给芯片供电,所以USB接口和VSS端口,任选其一即可。

2. 图中1号位置也可以给芯片供电,标记为5V和GND,5V是正极,GND是负极,供电电源的电压必须是5V。

3. 1234. 图中4号位置的绿色LED灯是芯片电源正常的指示灯,绿色灯亮,表示芯片供电正常,绿色灯灭,表示芯片供电异常。

5. 图中5号位置的绿色LED灯是舵机电源正常的指示灯,绿色灯亮,表示舵机供电正常,绿色灯灭,表示舵机供电异常。

2安装驱动驱动下载地址:/down/usc_driver.exe (全部是小写)直接双击usc_driver.exe ,点击下一步即可安装驱动。

舵机控制方法

舵机控制方法舵机控制方法的论文第一章:绪论(约200字)1.1 研究背景随着科技的飞速发展,舵机作为一种用于精确控制角度的装置,在机器人、自动化系统以及模型控制等领域中得到广泛应用。

舵机的控制方法对于获得稳定、精确的角度控制具有重要意义。

1.2 研究意义本章将介绍舵机的基本概念和工作原理,解析舵机控制方法的重要性和意义,并概述后续章节的内容。

第二章:舵机控制方法的原理与模型(约300字)2.1 舵机控制方法的基本原理首先介绍舵机是如何实现角度控制的。

舵机通过电机驱动减速装置以及反馈器件实现对舵机输出角度的精确控制。

具体来说,舵机内部包含一个电机、减速装置、位置传感器以及控制电路。

2.2 舵机控制方法的数学模型介绍舵机所涉及的数学模型,包括舵机的电机模型、伺服机构模型以及位置传感器模型。

通过建立数学模型,可以更好地理解舵机的工作原理,有助于进一步设计控制方法。

第三章:舵机控制方法的分类与特点(约300字)3.1 基于位置控制的方法详细介绍基于位置控制的舵机控制方法,包括PID控制、模糊控制、自适应控制等。

对每种方法的原理、特点以及应用领域进行分析,并给出相应的数学模型。

3.2 基于力矩控制的方法介绍基于力矩控制的舵机控制方法,包括扭矩反馈控制、输出力矩控制等。

对每种方法的原理、特点以及应用领域进行分析,并给出相应的数学模型。

第四章:舵机控制方法的仿真与实验验证(约200字)4.1 仿真验证在仿真软件中建立舵机的数学模型,并实现不同控制方法的仿真。

通过仿真结果,对不同控制方法的性能进行评估和对比。

4.2 实验验证构建实验平台,搭建相应的控制系统。

通过实验,验证不同控制方法在实际系统中的效果与仿真结果的一致性,并分析实验中遇到的问题和改进方法。

第五章:总结与展望(约200字)5.1 主要工作总结对本论文涉及的主要工作进行总结,并总结舵机控制方法的研究进展和成果。

5.2 存在问题与展望指出目前舵机控制方法研究中存在的问题和不足之处,并对未来舵机控制方法研究的可能方向进行展望。

八路遥控(无线)开关

图 3. 晶振电路与复位电路

其次是控制端单片机上连接的开关部分,本次设计要求是八路无线远程开 关,所以我用了八个开关,因为要控制两片编码芯片,如果用一组 I/O 口控制起 来会非常麻烦,I/O 端口是 CPU 与外部设备、存储器的连接和数据交换的接口。 在 AT89C1 单片机上有 32 个 I/O 口,分为四组,分别是 P0,P1,P2 和 P3,每 组 I/O 口可以发送 8 位二进制数。所以这里我用到了两组 I/O 口 P1 和 P3。八个 开关分别连接单片机的 P1.0~P1.3 口以及 P3.4~P3.7 口,前四个开关控制的是 P1.0~P1.3 口,通过单片机传到 P2 的前四个口,以达到控制第一片 PT2262 编码 芯片的功能;后四个开关控制的是 P3.4~P3.7 口,通过单片机传到 P2 的后四个 口,以达到控制第二片 PT2262 编码芯片的功能;P1 口数据会传到第一片编码芯

1

对于本设计要求,需采用 315MHz 无线模块,实现 1km 范围内 8 路开关的 无线远程控制。 在电路设计好的基础上将原理图用相应软件画出来,并做出相应 的仿真,得出仿真结果。 二、方案论证 方案一: 第一种方案是采用实际单独硬件整合搭配后实现八路无线遥控的功能。其 中,需要把八个开关的闭合状态分别编码,用到 PT2262 芯片编码,在编码之后 需要通过无线发送装置发射出去,再由无线接收装置接收到信号后将信号传给 PT2272 芯片译码器,通过译码器将信号解码得到最终编码,传给被控制的部分 完成控制功能,实现了控制八个无线遥控开关的功能。 这种方法在控制少路开关时比较简单易行,因为 P2262 和 P2272 芯片的输 入端口只有 6 个,但是要控制八个端口的开关就需要两组 P2262 和 P2272 芯片, 这样组合后, 要完成八路控制功能就变得不好实现了。首先面临解决的问题是两 组芯片的选择问题, 其次就是当多路开关按下时, 无线口输出端的数据冲突问题, 最后还有无线接收端的数据冲突问题。 要解决这些问题,就需要用到多个门电路,555 延时芯片,编码器,译码器 和数据锁存器等元件,如果在实际中实现功能会比较麻烦,元件越多出现错误率 就越高。 既然在硬件方面难以实现八路无线遥控开关的功能,我便想到了用软件 的方式实现。既然想到用到了软件来实现,那就必然要用到单片机。于是便产生 了第二个方案。 方案二: 现在正是单片机盛行的时候,我们的很多家用电器其中都有用一块或者多块 单片机组成的不同功能的电路模块,单片机的使用,方便了电路的开发者,将原 本需要很大空间和时间搭建的电路图集成起来,只需往其中烧入程序,就能控制 整个电路。 而在实现本次课程设计中八路遥控开关控制电路中,也可以用到单片机,那 就变得简单易行了,而且这样的电路需要的单片机不会太复杂,利用我们所学的 80C51 单片机就能都够实现。 将每一个开关编好地址,再控制其地址就可以了;其中遥控部分采用常用的 315 兆赫兹频率发射器,通过 PT2262 芯片将其编码发射,接收端采用 PT2272 芯片接收译码,实现控制功能。 所以在选择方案是我选择了用单片机的方式实现。用软件程序代替硬件门电 路选择,延时,中断等功能。

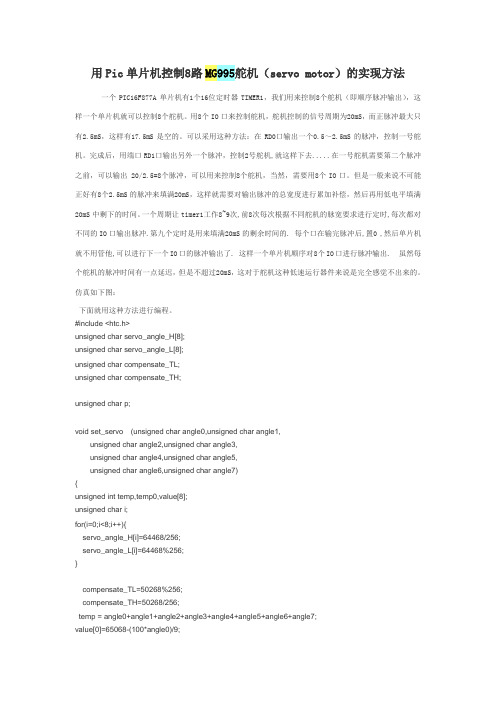

用Pic单片机控制8路MG995舵机

用Pic单片机控制8路MG995舵机(servo motor)的实现方法一个PIC16F877A单片机有1个16位定时器TIMER1,我们用来控制8个舵机(即顺序脉冲输出),这样一个单片机就可以控制8个舵机。

用8个IO口来控制舵机,舵机控制的信号周期为20mS,而正脉冲最大只有2.5mS,这样有17.5mS是空的。

可以采用这种方法:在RD0口输出一个0.5~2.5mS的脉冲,控制一号舵机。

完成后,用端口RD1口输出另外一个脉冲,控制2号舵机,就这样下去.....在一号舵机需要第二个脉冲之前,可以输出 20/2.5=8个脉冲,可以用来控制8个舵机,当然,需要用8个IO口。

但是一般来说不可能正好有8个2.5mS的脉冲来填满20mS,这样就需要对输出脉冲的总宽度进行累加补偿,然后再用低电平填满20mS中剩下的时间。

一个周期让timer1工作8~9次,前8次每次根据不同舵机的脉宽要求进行定时,每次都对不同的IO口输出脉冲.第九个定时是用来填满20mS的剩余时间的. 每个口在输完脉冲后,置0 ,然后单片机就不用管他,可以进行下一个IO口的脉冲输出了. 这样一个单片机顺序对8个IO口进行脉冲输出. 虽然每个舵机的脉冲时间有一点延迟,但是不超过20mS,这对于舵机这种低速运行器件来说是完全感觉不出来的。

仿真如下图:下面就用这种方法进行编程。

#include <htc.h>unsigned char servo_angle_H[8];unsigned char servo_angle_L[8];unsigned char compensate_TL;unsigned char compensate_TH;unsigned char p;void set_servo (unsigned char angle0,unsigned char angle1,unsigned char angle2,unsigned char angle3,unsigned char angle4,unsigned char angle5,unsigned char angle6,unsigned char angle7){unsigned int temp,temp0,value[8];unsigned char i;for(i=0;i<8;i++){servo_angle_H[i]=64468/256;servo_angle_L[i]=64468%256;}compensate_TL=50268%256;compensate_TH=50268/256;temp = angle0+angle1+angle2+angle3+angle4+angle5+angle6+angle7;value[0]=65068-(100*angle0)/9;value[1]=65068-(100*angle1)/9;value[2]=65068-(100*angle2)/9;value[3]=65068-(100*angle3)/9;value[4]=65068-(100*angle4)/9;value[5]=65068-(100*angle5)/9;value[6]=65068-(100*angle6)/9;value[7]=65068-(100*angle7)/9;for(i=0;i<8;i++){servo_angle_H[i]=value[i]/256;servo_angle_L[i]=value[i]%256;}temp0=46068+(100*temp)/9;compensate_TL=temp0%256;compensate_TH=temp0/256;}//主程序***********************************************************************void main(void){unsigned int a;unsigned int b;INTCON=0;GIE=1;// ;打开总中断PEIE=1;// ;打开外部中断使能位TMR1IE=1;// ;打开TMR1中断TRISD=0X00;PORTD= 0X00;//脉冲波形起始状态T1CON=0x01;//设置TMR1的控制字TMR1IF=0;unsigned char i;set_servo (13,34,56,87,80,123,156,13);while(1){; }}//中断服务程序*************************************************************void interrupt timer1(void){TMR1IF=~TMR1IF;switch(p){case 0: TMR1L=servo_angle_L[p];TMR1H=servo_angle_H[p];PORTD=0X01; break;case 1: TMR1L=servo_angle_L[p];TMR1H=servo_angle_H[p];PORTD=0B00000010; break;case 2: TMR1L=servo_angle_L[p];TMR1H=servo_angle_H[p];PORTD=0B00000100; break;case 3: TMR1L=servo_angle_L[p];TMR1H=servo_angle_H[p];PORTD=0B00001000; break;case 4: TMR1L=servo_angle_L[p];TMR1H=servo_angle_H[p];PORTD=0B00010000; break;case 5: TMR1L=servo_angle_L[p];TMR1H=servo_angle_H[p];PORTD=0B00100000; break;case 6: TMR1L=servo_angle_L[p];TMR1H=servo_angle_H[p];PORTD=0B01000000; break;case 7: TMR1L=servo_angle_L[p];TMR1H=servo_angle_H[p];PORTD=0B10000000; break;default:TMR1L=compensate_TL;TMR1H=compensate_TH;PORTD=0B00000000;p=0; break;}p++;}。

单片机控制8路舵机

机械臂机械臂主要由手部和运动机构组成。

手部是用来抓持物品的部位,运动机构使手部完成各种转动、移动或复合运动来实现规定的动作。

为了抓取空间中任意位置和方位的物体,采用6个自由度,用六个舵机来控制。

由MCU产生六路占空比可调的PWM信号来控制机械手的运动。

利用上位机与单片机通信,改变占空比从而控制机械臂。

为了使机械手运动时保持一定的连贯性,同时刻到达指定位置,机械手不同部位运动的速度应该不同,转一个小角度时舵机的速度应该慢一些,所以在上位机设计上采用了拉杆及按键控制,从实现对机械臂的柔性控制。

机械臂部分关键器件和基本参数:机械臂参数:1、整臂长464mm;2、臂重(含舵机):1.5Kg;3、机械臂转动范围:180度;4、机械爪最大张角宽度:55mm;5、机械臂夹重:0.5Kg。

伺服电机MG995、MG996具体参数:1、工作扭矩:13Kg/cm;2、工作电流:100mA;3、转动角度;180度;4、反应转速:53-62R/M;5、使用电压3-7.2V。

6、控制精度:3度MCU 控制模块: 1、2、3、4、工作原理说明及计算1、PC机与单片机通信在控制系统中,各种数据的采集和执行机构的控制都是由下位机来完成。

由于单片机具有体积小、价格低廉、可应用于恶劣工业环境的特点,在分布式控制系统中大多采用单片机作为下位机来进行数据采集和现场控制。

在这些应用中,单片机只是直接面向被控对象底层。

而对采集到的数据进行进一步分析和处理的工作是由功能强大的主控PC机来完成的。

因此,PC机和单片机之间就有着大量的数据交换。

通常PC机和单片机之间的通信是通过串行总线RS-232实现的。

但实际需要要求操作系统实现无线控制,因此采用蓝牙串口通讯方式代替有线数据传输。

其原理和方法适用于PC机与不同单片机之间的串行数据通信。

2、舵机的结构舵机简单的说就是集成了直流电机、电机控制器和减速器等,并封装在一个便于安装的外壳里的伺服单元。

能够利用简单的输入信号比较精确的转动给定角度的电机系统。

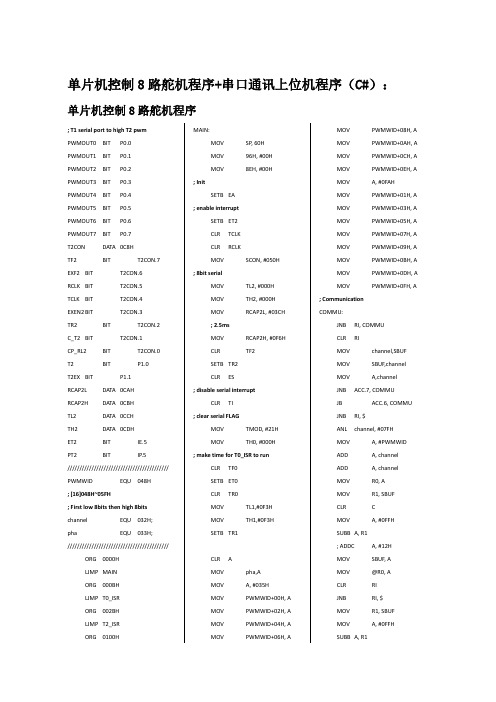

单片机控制8路舵机程序+串口通讯上位机程序(C#带图)

单片机控制8路舵机程序+串口通讯上位机程序(C#):单片机控制8路舵机程序; T1 serial port to high T2 pwm PWMOUT0 BIT P0.0PWMOUT1 BIT P0.1PWMOUT2 BIT P0.2PWMOUT3 BIT P0.3PWMOUT4 BIT P0.4PWMOUT5 BIT P0.5PWMOUT6 BIT P0.6PWMOUT7 BIT P0.7T2CON DATA 0C8HTF2 BIT T2CON.7 EXF2 BIT T2CON.6RCLK BIT T2CON.5TCLK BIT T2CON.4EXEN2 BIT T2CON.3TR2 BIT T2CON.2C_T2 BIT T2CON.1CP_RL2 BIT T2CON.0T2 BIT P1.0T2EX BIT P1.1RCAP2L DATA 0CAHRCAP2H DATA 0CBHTL2 DATA 0CCHTH2 DATA 0CDHET2 BIT IE.5PT2 BIT IP.5////////////////////////////////////////// PWMWID EQU 048H; [16]048H~05FH; First low 8bits then high 8bits channel EQU 032H;pha EQU 033H;////////////////////////////////////////// ORG 0000HLJMP MAINORG 000BHLJMP T0_ISRORG 002BHLJMP T2_ISRORG 0100H MAIN:MOV SP, 60HMOV 96H, #00HMOV 8EH, #00H; InitSETB EA; enable interruptSETB ET2CLR TCLKCLR RCLKMOV SCON, #050H; 8bit serialMOV TL2, #000HMOV TH2, #000HMOV RCAP2L, #03CH; 2.5msMOV RCAP2H, #0F6HCLR TF2SETB TR2CLR ES; disable serial interruptCLR TI; clear serial FLAGMOV TMOD, #21HMOV TH0, #000H; make time for T0_ISR to runCLR TF0SETB ET0CLR TR0MOV TL1,#0F3HMOV TH1,#0F3HSETB TR1CLR AMOV pha,AMOV A, #035HMOV PWMWID+00H, AMOV PWMWID+02H, AMOV PWMWID+04H, AMOV PWMWID+06H, AMOV PWMWID+08H, AMOV PWMWID+0AH, AMOV PWMWID+0CH, AMOV PWMWID+0EH, AMOV A, #0FAHMOV PWMWID+01H, AMOV PWMWID+03H, AMOV PWMWID+05H, AMOV PWMWID+07H, AMOV PWMWID+09H, AMOV PWMWID+0BH, AMOV PWMWID+0DH, AMOV PWMWID+0FH, A; CommunicationCOMMU:JNB RI, COMMUCLR RIMOV channel,SBUFMOV SBUF,channelMOV A,channelJNB ACC.7, COMMUJB ACC.6, COMMUJNB RI, $ANL channel, #07FHMOV A, #PWMWIDADD A, channelADD A, channelMOV R0, AMOV R1, SBUFCLR CMOV A, #0FFHSUBB A, R1; ADDC A, #12HMOV SBUF, AMOV @R0, ACLR RIJNB RI, $MOV R1, SBUFMOV A, #0FFHSUBB A, R1INC R0MOV SBUF, AMOV @R0, ACLR RISJMP COMMUT0_ISR:PUSH ACCCLR TR0MOV A,phaRL AMOV DPTR, #TABLEJMP @A+DPTR TABLE:SJMP S0SJMP S1SJMP S2SJMP S3SJMP S4SJMP S5SJMP S6SJMP S7S0:CLR PWMOUT0POP ACCRETIS1:CLR PWMOUT1POP ACCRETIS2:CLR PWMOUT2POP ACCRETIS3:CLR PWMOUT3POP ACCRETIS4:CLR PWMOUT4POP ACCRETIS5:CLR PWMOUT5POP ACCRETIS6:CLR PWMOUT6POP ACCRETIS7:CLR PWMOUT7POP ACCRETIT2_ISR:CLR TF2PUSH ACCINC phaANL pha, #07HMOV A,phaRL AMOV DPTR,#TABLE2JMP @A+DPTRTABLE2:SJMP SS0SJMP SS1SJMP SS2SJMP SS3SJMP SS4SJMP SS5SJMP SS6SJMP SS7SS0:MOV TH0,PWMWID+01HMOV TL0,PWMWID+00HSETB PWMOUT0SETB TR0POP ACCRETISS1:MOV TH0,PWMWID+03HMOV TL0,PWMWID+02HSETB PWMOUT1SETB TR0POP ACCRETISS2:MOV TH0,PWMWID+05HMOV TL0,PWMWID+04HSETB PWMOUT2SETB TR0POP ACCRETISS3:MOV TH0,PWMWID+07HMOV TL0,PWMWID+06HSETB PWMOUT3SETB TR0POP ACCRETISS4:MOV TH0, PWMWID+09HMOV TL0, PWMWID+08HSETB PWMOUT4SETB TR0POP ACCRETISS5:MOV TH0, PWMWID+0BHMOV TL0, PWMWID+0AHSETB PWMOUT5SETB TR0POP ACCRETISS6:MOV TH0, PWMWID+0DHMOV TL0, PWMWID+0CHSETB PWMOUT6SETB TR0POP ACCRETISS7:MOV TH0,PWMWID+0FHMOV TL0,PWMWID+0EHSETB PWMOUT7SETB TR0POP ACCRETIEND串口通讯上位机程序(C#):using System;using System.Collections.Generic; using ponentModel; using System.Drawing; using System.Text;using System.Windows.Forms; namespace Cois {public partial class Cois : Form {private byte [] P = new byte [4]; private byte checker; public Cois() {InitializeComponent(); }private void Form1_Loa d(object sender, EventArgs e) { init(); }private void Message(){ throw new NotImplementedException (); }private void init() {GetPortName(); this .CBx_baud.Text =global ::Cois.Properties.Settings .Default.BaudRate; }private void GetPortName() {string [] portNames = System.IO.Ports.SerialPort .GetPortNames(); CBx_port.Items.Clear();foreach (string name in portNames) { CBx_port.Items.Add(name); }if (!CBx_port.Items.Contains(CBx_port.Text)) { try {this .CBx_port.Text = (string )CBx_port.Items[0]; } catch {this .CBx_port.Text =global ::Cois.Properties.Settings .Default.PortName; } } }private void CBx_port_SelectedIndexChanged(object sender, EventArgs e) {serialPort.PortName = CBx_port.Text; }private void CBx_baud_SelectedIndexChanged(object sender, EventArgs e) {serialPort.BaudRate =Convert .ToInt32( CBx_baud.Text);}private void write(int number){ byte[] CMD = new byte[3];CMD[0] = (byte)number;CMD[0] |= (byte)0x80;switch(number){case 0: CMD[1] = (byte) ((Servo0.Value+17)%256);CMD[2] = (byte)((Servo0.Value +17)/ 256);serialPort.Write(CMD, 0, 3);break;case 1: CMD[1] = (byte)((Servo1.Value+17)%256);CMD[2] = (byte)((Servo1.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;case 2: CMD[1] = (byte)((Servo2.Value+17)%256);CMD[2] = (byte)((Servo2.Value +17)/ 256);serialPort.Write(CMD, 0, 3);break;case 3: CMD[1] = (byte)((Servo3.Value+17)%256);CMD[2] = (byte)((Servo3.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;case 4: CMD[1] = (byte)((Servo4.Value+17)%256);CMD[2] = (byte)((Servo4.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;case 5: CMD[1] = (byte)((Servo5.Value+17)%256);CMD[2] = (byte)((Servo5.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;case 6: CMD[1] = (byte)((Servo6.Value+17)%256);CMD[2] = (byte)((Servo6.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;case 7: CMD[1] = (byte)((Servo7.Value+17)%256);CMD[2] = (byte)((Servo7.Value+17) / 256);serialPort.Write(CMD, 0, 3);break;}}private void Btn_connect_Click(object sender, EventArgs e) {if (serialPort.IsOpen){ Btn_connect.Text = "Unconnected";Btn_connect.CheckState =System.Windows.Forms.CheckState.Unchecked;serialPort.Close();}else{ try{ serialPort.Open();}catch{ Btn_connect.CheckState =System.Windows.Forms.CheckState.Unchecked;}if (serialPort.IsOpen){ Btn_connect.Text = "Connected";Btn_connect.CheckState =System.Windows.Forms.CheckState.Checked;write(0);write(1);write(2);write(3);write(4);write(5);write(6);write(7);}}}private void CBx_port_DropDown(object sender, EventArgs e) {GetPortName();}private void Servo0_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(0);}private void Servo1_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(1);}private void Servo2_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(2);}private void Servo3_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(3);}private void Servo4_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(4);}private void Servo5_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(5); }private void Servo6_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(6); }private void Servo7_MouseUp(object sender, MouseEventArgs e) { //if (serialPort.IsOpen) write(7); }private void Servo0_Scroll(object sender, EventArgs e){ textBox1.Text = Servo0.Value.ToString();if (serialPort.IsOpen) write(0); } private void Servo1_Scroll(object sender, EventArgs e) { if (serialPort.IsOpen) write(1); }private void Servo2_Scroll(object sender, EventArgs e) { if (serialPort.IsOpen) write(2); }private void Servo3_Scroll(object sender, EventArgs e){ if (serialPort.IsOpen) write(3); }private void Servo4_Scroll(object sender, EventArgs e) { if (seria lPort.IsOpen) write(4); }private void Servo5_Scroll(object sender, EventArgs e) { if (serialPort.IsOpen) write(5); }private void Servo6_Scroll(object sender, EventArgs e) { if (serialPort.IsOpen) write(6); }private void Servo7_Scroll(object sender, EventArgs e) { if (serialPort.IsOpen) write(7); }}}。

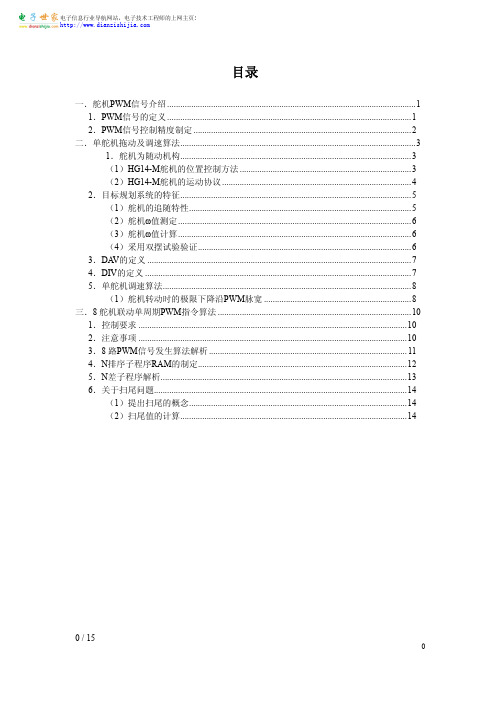

舵机控制原理的详尽资料

目录一.舵机PWM信号介绍 (1)1.PWM信号的定义 (1)2.PWM信号控制精度制定 (2)二.单舵机拖动及调速算法 (3)1.舵机为随动机构 (3)(1)HG14-M舵机的位置控制方法 (3)(2)HG14-M舵机的运动协议 (4)2.目标规划系统的特征 (5)(1)舵机的追随特性 (5)(2)舵机ω值测定 (6)(3)舵机ω值计算 (6)(4)采用双摆试验验证 (6)3.DA V的定义 (7)4.DIV的定义 (7)5.单舵机调速算法 (8)(1)舵机转动时的极限下降沿PWM脉宽 (8)三.8舵机联动单周期PWM指令算法 (10)1.控制要求 (10)2.注意事项 (10)3.8路PWM信号发生算法解析 (11)4.N排序子程序RAM的制定 (12)5.N差子程序解析 (13)6.关于扫尾问题 (14)(1)提出扫尾的概念 (14)(2)扫尾值的计算 (14)一.舵机PWM信号介绍1.PWM信号的定义PWM信号为脉宽调制信号,其特点在于他的上升沿与下降沿之间的时间宽度。

具体的时间宽窄协议参考下列讲述。

我们目前使用的舵机主要依赖于模型行业的标准协议,随着机器人行业的渐渐独立,有些厂商已经推出全新的舵机协议,这些舵机只能应用于机器人行业,已经不能够应用于传统的模型上面了。

目前,北京汉库的HG14-M舵机可能是这个过渡时期的产物,它采用传统的PWM协议,优缺点一目了然。

优点是已经产业化,成本低,旋转角度大(目前所生产的都可达到185度);缺点是控制比较复杂,毕竟采用PWM格式。

但是它是一款数字型的舵机,其对PWM信号的要求较低:(1) 不用随时接收指令,减少CPU的疲劳程度;(2) 可以位置自锁、位置跟踪,这方面超越了普通的步进电机;图1-1其PWM格式注意的几个要点:(1) 上升沿最少为0.5mS,为0.5mS---2.5mS之间;(2) HG14-M数字舵机下降沿时间没要求,目前采用0.5Ms就行;也就是说PWM波形可以是一个周期1mS的标准方波;(3) HG0680为塑料齿轮模拟舵机,其要求连续供给PWM信号;它也可以输入一个周期为1mS的标准方波,这时表现出来的跟随性能很好、很紧密。

舵机控制程序

在机器人机电控制系统中,舵机控制效果是性能的重要影响因素。

舵机可以在微机电系统和航模中作为基本的输出执行机构,其简单的控制和输出使得单片机系统非常容易与之接口。

舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统。

其工作原理是:控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压。

它内部有一个基准电路,产生周期为20ms,宽度为1.5ms 的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯片决定电机的正反转.当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动.舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置。

一般舵机的控制要求如图1所示。

图1 舵机的控制要求单片机实现舵机转角控制可以使用FPGA、模拟电路、单片机来产生舵机的控制信号,但FPGA成本高且电路复杂。

对于脉宽调制信号的脉宽变换,常用的一种方法是采用调制信号获取有源滤波后的直流电压,但是需要50Hz(周期是20ms)的信号,这对运放器件的选择有较高要求,从电路体积和功耗考以上的控制电压的变化虑也不易采用.5mV就会引起舵机的抖动,对于机载的测控系统而言,电源和其他器件的信号噪声都远大于5mV,所以滤波电路的精度难以达到舵机的控制精度要求。

也可以用单片机作为舵机的控制单元,使PWM信号的脉冲宽度实现微秒级的变化,从而提高舵机的转角精度。

单片机完成控制算法,再将计算结果转化为 PWM信号输出到舵机,由于单片机系统是一个数字系统,其控制信号的变化完全依靠硬件计数,所以受外界干扰较小,整个系统工作可靠。

单片机系统实现对舵机输出转角的控制,必须首先完成两个任务:首先是产生基本的PWM 周期信号,本设计是产生20ms的周期信号;其次是脉宽的调整,即单片机模拟PWM信号的输出,并且调整占空比。

当系统中只需要实现一个舵机的控制,采用的控制方式是改变单片机的一个定时器中断的初值,将20ms分为两次中断执行,一次短定时中断和一次长定时中断.这样既节省了硬件电路,也减少了软件开销,控制系统工作效率和控制精度都很高。

舵机控制方式

舵机控制方式舵机控制方式的论文第一章:引言(200字左右)舵机是机器人和各种控制系统中常用的关键元件之一,用于控制和调整机器人和系统的位置、速度等参数。

舵机的控制方式是研究舵机性能的重要因素,不同的控制方式可以影响舵机的运动精度、响应速度和适应性等方面的性能。

本文将介绍舵机控制的相关研究成果,并详细讨论四种常见的舵机控制方式。

第二章:位置控制(250字左右)位置控制是舵机控制方式的最基本形式之一。

通过输入舵机的位置指令,控制舵机旋转到指定的位置,保持稳定。

传统的位置控制方式常采用比例-积分-微分(PID)控制方法,根据目标位置与实际位置之间的差异来调整控制策略。

此外,还有模糊控制、遗传算法等方法用于提高位置控制精度和动态响应性能。

第三章:速度控制(250字左右)速度控制是舵机控制方式的另一种常见形式。

在速度控制中,舵机根据输入的速度指令来调整自身的旋转速度。

与位置控制不同,速度控制更注重舵机的动态响应性能和运动平稳性。

目前,常用的速度控制方式包括滑模控制、模型预测控制和自适应控制等。

第四章:力/扭矩控制(250字左右)力/扭矩控制是一种更复杂的舵机控制方式,它既考虑了位置控制和速度控制,同时还要满足一定的力/扭矩需求。

在力/扭矩控制中,通过输入力/扭矩指令,舵机需要根据实际情况动态调整自身的位置和速度。

这种控制方式常应用于需要对外部环境产生一定力/扭矩的任务中,如机器人抓取、移动等。

第五章:总结与展望(150字左右)本文详细介绍了舵机控制的四种常见方式,包括位置控制、速度控制和力/扭矩控制。

通过对这些控制方式的研究和分析,可以提高舵机的运动精度、响应速度和适应性等性能指标。

未来的研究中,可以进一步探索舵机控制方式的创新和改进,以应对更为复杂的机器人和控制系统需求。

(以上内容为模拟生成,仅供参考)第二章:位置控制(250字左右)位置控制是舵机控制方式的最基本形式之一。

通过输入舵机的位置指令,控制舵机旋转到指定的位置,保持稳定。

AT89C2051多路舵机控制电路详解

AT89C2051多路舵机控制电路详解舵机是一种位置伺服的驱动器。

它接收一定的控制信号,输出一定的角度,适用于那些需要角度不断变幻并可以保持的控制系统。

在微机电系统和航模中,它是一个基本的输出执行机构。

以FUTABA-S3003型舵机为例,图1是FUFABA-S3003型舵机的内部。

舵机的工作原理是:信号由接收通道进入信号解调电路BA66881。

的12脚举行解调,获得一个直流偏置。

该直流偏置电压与电位器的电压比较,获得电压差由BA6688的3脚输出。

该输出送人电机驱动BA6686,以驱动电机正反转。

当电机转速一定时,通过级联减速齿轮带动电位器R。

,旋转,直到电压差为O,电机停止转动。

舵机的控制信号是PWM信号,利用占空比的变幻转变舵机的位置。

舵机的控制办法电源线和地线用于提供舵机内部的直流电机和控制线路所需的能源.电压通常介于4~6V,普通取5V。

注重,给舵机供电电源应能提供足够的功率。

控制线的输入是一个宽度可调的周期性方波脉冲信号,方波脉冲信号的周期为20 ms(即频率为50 Hz)。

当方波的脉冲宽度转变时,舵机转轴的角度发生转变,角度变幻与脉冲宽度的变幻成正比。

某型舵机的输出轴转角与输入信号的脉冲宽度之间的关系可用围 3来表示。

舵机控制器硬件电路设计从上述舵机转角的控制办法可看出,舵机的控制信号实质是一个可嗣宽度的方波信号(PWM)。

该方波信号可由、或来产生。

采纳FPGA成本较高,用模拟电路来实现则电路较复杂,不适合作多路输出。

普通采纳单片机作舵机的控制器。

目前采纳单片机做舵机控制器的计划比较多,可以利用单片机的定时器中断实现PWM。

该计划将20ms的周期信号分为两次定时中断来完成:一次定时实现高电平定时Th;一次定时实现低电平定时T1。

Th、T1的时光值随脉冲宽度的变换而变幻,但,Th+T1=20ms。

该办法的优点是,PWM信号彻低由单片机内部定时器的中断来实现,不需要添加外围硬件。

缺点是一个周期中的PWM信号要分两次中断来完成,两次中断的定时值计算较棘手;为了满足20ms的周期,单片机晶振的频率要降低;不能实现多路输出。

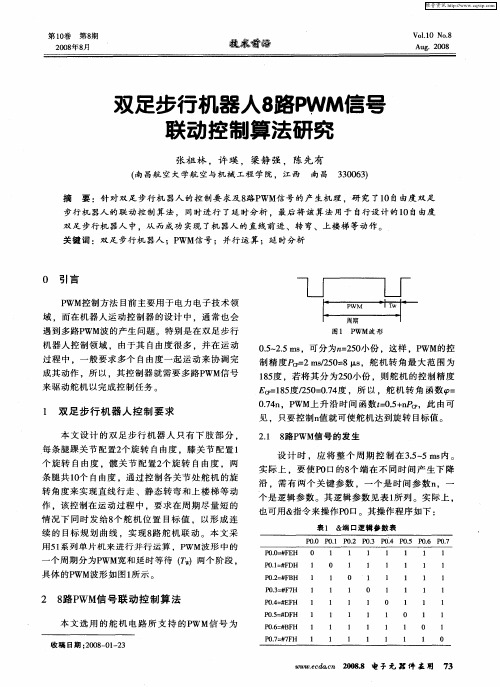

双足步行机器人8路PWM信号联动控制算法研究

④ 将 n 做 减 法 ,求 得 :ml凡,m = 2 凡, 值 = l 2凡一 l

m 3 i 3 i 2, =t - t , 4 , 一 凡 3, = m s is i4, = t -t m 6  ̄ 6 i 5, : -t Dz = i 7 7 t 一

用 5 系 列 单 片 机 来 进 行 并 行 运 算 ,P M波 形 中 的 1 W

一

设 计 时 ,应 将 整 个 周 期 控 制 在 35 5m 内 。 . s

实 际 上 。要使 P 口 的8 端 在 不 同 时 间产 生 下 降 0 个

沿 ,需 有 两 个 关 键 参 数 ,一 个 是 时 间 参 数n ,一 个 是 逻辑 参数 。其 逻辑 参数 见 表 1 列 。实 际上 , 所

收 稿 日期  ̄0 8 O 一 3 2 0 一 l2

' 'ed,n 2 t . 电 子 元 器 件 主 硐 7 / / cac 0 8 OO W. )8 3

维普资讯

第 1卷ቤተ መጻሕፍቲ ባይዱ0

第8 期

电 手元 器 件 主 用

E e t n cC mp n n & De ie A p ia in l cr i o o e t o vc p l t s c o

Vo. 0 No8 11 .

Aug 00 .2 8

20年8 08 月

① 开35m 定 时 中断 : . s

② 取 出8 端 (0 一 07 个 P. P . 0 )的位置 值 ( 就是 也

8 值) +n ;并赋 予相 应 的端 逻辑参 数 ;

由T C U不 能开 启 8 中断 ,所 以要 按 先 后 顺 序 P 个 排 列 ,先后触 发 ,故可那 么就 得到 第 1 触发 位到第 8 触发 位所 用 的 时间分 别 个 个

舵机控制详解

本人学习了一段时间的舵机,将自己所遇到的问题与解决方案和大家分享一下,希望对初学者有所帮助!!!!一、舵机介绍1、舵机结构舵机简单的说就是集成了直流电机、电机控制器和减速器等,并封装在一个便于安装的外壳里的伺服单元。

舵机安装了一个电位器(或其它角度传感器)检测输出轴转动角度,控制板根据电位器的信息能比较精确的控制和保持输出轴的角度。

这样的直流电机控制方式叫闭环控制,所以舵机更准确的说是伺服马达,英文 servo。

舵机组成:舵盘、减速齿轮、位置反馈电位计、直流电机、控制电路板等。

舵盘上壳齿轮组中壳电机控制电路控制线下壳工作原理:控制信号控制电路板电机转动齿轮组减速舵盘转动位置反馈电位器控制电路板反馈简单的工作原理是控制电路接收信号源的控制信号,并驱动电机转动;齿轮组将电机的速度成大倍数缩小,并将电机的输出扭矩放大响应倍数,然后输出;电位器和齿轮组的末级一起转动,测量舵机轴转动角度;电路板检测并根据电位器判断舵机转动角度,然后控制舵机转动到目标角度或保持在目标角度。

舵机接线方法:三线接线法:(1)黑线(地线)红线(电源线)两个标准:4.8V和6V蓝线/黄线(信号线)(2)棕线(地线)红线(电源线)两个标准:4.8V和6V黄线(信号线)二、舵机PWM 信号介绍1、PWM 信号的定义PWM 信号为脉宽调制信号,其特点在于他的上升沿与下降沿之间的时间宽度。

具体的时间宽窄协议参考下列讲述。

我们目前使用的舵机主要依赖于模型行业的标准协议,随着机器人行业的渐渐独立,有些厂商已经推出全新的舵机协议,这些舵机只能应用于机器人行业,已经不能够应用于传统的模型上面了。

关于舵机PWM 信号的基本样式如下图其PWM 格式注意的几个要点:(1) 上升沿最少为0.5mS ,为0.5mS---2.5mS 之间; (2) 控制舵机的PWM 信号周期为20ms ; 2.PWM 信号控制精度制定1 DIV = 8uS ; 250DIV=2mSPWM 上升沿函数: 0.5mS + N ×DIV 0uS ≤ N ×DIV ≤ 2mS0.5mS ≤ 0.5Ms+N ×DIV ≤ 2.5mS 3、舵机位置控制方法舵机的转角达到185度,由于采用8为CPU 控制,所以控制精度最大为256份。

51单片机分时控制8路舵机程序

{

pwm5=1;

Timer0(pwm[4]);

} break;

case 10:

{

pwm5=0;

Timer0(2500-pwm[4]);

} break;

case 11:

{

pwm6=1;

Timer0(pwm[5]);

} break;

case 12:

{

pwm6=0;

Timer0(2500-pwm[5]);

{

pwm3=1;

Timer0(pwm[2]);

} break;

case 6:

{

pwm3=0eak;

case 7:

{

pwm4=1;

Timer0(pwm[3]);

} break;

case 8:

{

pwm4=0;

Timer0(2500-pwm[3]);

} break;

uint16 j;

for(i=0;i<1000;i++)

for(j=0;j<time;j++);

}

void Timer_init()

{

EA=1; //开总中断

AUXR|=0xC0; //T0,T1工作在1T

TMOD|= 0x11; //T0工作在方式1,16位

ET0 = 1; //开定时器0中断

}

void Timer0(uint32 us)

sbit pwm6=P0^5;

sbit pwm7=P0^6;

sbit pwm8=P0^7;

void main()

{

P0M1=0;

P0M0=0XFF;

Timer_init();

8路舵机控制

8路舵机控制第一章:引言在现代机电控制系统中,舵机被广泛应用于各种领域,如机器人技术、智能家居、航空航天等。

舵机的控制精度和性能直接影响到系统的稳定性和响应能力。

本论文主要研究了8路舵机控制系统的实现方法和性能优化。

第二章:舵机控制系统设计2.1 系统硬件设计在8路舵机控制系统中,需要使用到适当的硬件来实现控制功能。

本文使用的硬件包括单片机、电机驱动芯片和舵机等组件。

单片机负责控制舵机的角度和速度,电机驱动芯片则负责将单片机产生的信号转换为电流,从而控制舵机的转动。

2.2 系统软件设计软件设计是实现舵机控制的关键。

本文采用了C语言进行编程,通过单片机的IO口输出PWM信号来控制舵机。

此外,我们还设计了简单的用户界面,使用户可以方便地设置舵机的角度和速度。

第三章:舵机控制算法优化3.1 角度控制算法优化本文提出了一种改进的PID控制算法来提高舵机控制的精度和稳定性。

该算法通过自适应调整比例、积分和微分系数,可以自动调整控制行为,使得舵机达到所需的目标角度。

3.2 速度控制算法优化为了实现更高的速度响应和更低的稳态误差,本文采用了基于前馈控制的速度控制算法。

该算法通过预测舵机的加速度和初始速度,提前计算出所需的控制量,从而加快了舵机的响应速度并减小了控制误差。

第四章:实验结果与分析通过搭建8路舵机控制系统,并进行一系列实验,我们对系统进行了性能测试。

实验结果表明,优化后的舵机控制系统在角度控制和速度控制方面均取得了较好的效果。

角度控制误差小于0.5度,速度响应时间在10ms以内,稳态误差小于5%。

同时,我们还分析了系统的控制稳定性、鲁棒性和抗干扰能力等方面,进一步验证了算法的有效性。

综上所述,本论文研究了8路舵机控制系统的设计与优化算法。

通过硬件和软件的设计,我们成功地实现了舵机的角度和速度控制。

通过实验结果的分析,可以看出控制系统在角度控制和速度控制方面具有较高的精度和性能。

这为舵机在机电控制领域的应用提供了一定的理论和实践基础。

MGR舵机控制

MG996R舵机控制方法红:+5v,棕:GND,黄:信号基于单片机的舵机控制方法具有简单、精度高、成本低、体积小的特点,并可根据不同的舵机数量加以灵活应用。

在机器人机电控制系统中,舵机控制效果是性能的重要影响因素。

舵机可以在微机电系统和航模中作为基本的输出执行机构,其简单的控制和输出使得单片机系统非常容易与之接口。

舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统。

其工作原理是:控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压。

它内部有一个基准电路,产生周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯片决定电机的正反转。

当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动。

图1舵机的控制要求舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置。

一般舵机的控制要求如图1所示。

单片机实现舵机转角控制可以使用FPGA、模拟电路、单片机来产生舵机的控制信号,但FPGA成本高且电路复杂。

对于脉宽调制信号的脉宽变换,常用的一种方法是采用调制信号获取有源滤波后的直流电压,但是需要50Hz(周期是20ms)的信号,这对运放器件的选择有较高要求,从电路体积和功耗考虑也不易采用。

5mV以上的控制电压的变化就会引起舵机的抖动,对于机载的测控系统而言,电源和其他器件的信号噪声都远大于5mV,所以滤波电路的精度难以达到舵机的控制精度要求。

也可以用单片机作为舵机的控制单元,使PWM信号的脉冲宽度实现微秒级的变化,从而提高舵机的转角精度。

单片机完成控制算法,再将计算结果转化为PWM信号输出到舵机,由于单片机系统是一个数字系统,其控制信号的变化完全依靠硬件计数,所以受外界干扰较小,整个系统工作可靠。

单片机系统实现对舵机输出转角的控制,必须首先完成两个任务:首先是产生基本的PWM周期信号,本设计是产生20ms的周期信号;其次是脉宽的调整,即单片机模拟PWM信号的输出,并且调整占空比。