爆炸压实法制备钨钛合金实验研究

钨铜合金制备工艺分析

关键词 : 钨铜; 制备工艺; 新型钨铜 中 图分 类号 :G4 4 1;G4 1 1 T1 6・ + 1T 1 6・ +

文献标 识码 : A

文章 编号 : 0 — 6721)4 01 0 1 1 97(020 — 00— 3 0

An lssi t h r p r to r c s fW —Cu Co o ie ay i n o t e P e a a in P o e so mp st s

ne W —Cu c mp sts a d p e a n t o swe e e w o o i n r p r g meh d r mph tc l e c ie e i aia y d s rb d. l Ke r s:W —Cu;p e a n r c s y wo d r p r g p o e s;n w —Cu c mp st s i e W o o ie

固态微 波管等电子器件 的热沉 基片其 价值 不可替代 , 军事 上 在 也有非 常重要 的用途 。

球形Ti-6Al-4V粉末的爆炸压实

球形Ti-6Al-4V粉末的爆炸压实

汪洋

【期刊名称】《稀有金属材料与工程》

【年(卷),期】1992(21)3

【摘要】采用同轴心双管式爆炸压实装置,选择TNT炸药,对PREP球形Ti-6Al-4V 粉末进行了爆炸压实试验。

研究了样品压实密度与压实参数E/M值(炸药量/粉末量)之间的关系。

对样品作了金相和断口SEM观察及维氏硬度测试。

结果表明,球形粉末在爆炸冲击波作用下相互间结合成一体,其最高压实密度达99.5%T.D.;其压实密度与E/M值呈抛物线关系;球形粉末经压实作用变成多面体形;高E/M时,粉粒边界出现不连续的熔化区,该熔化区在快冷后形成细晶,使得其硬度(Hv560)比粉粒的(Hv440)要高;由于冲击波掠过粉粒产生的硬化效应,以致于粉粒硬度由Hv382增加到Hv440;中、高E/M值时,粉粒之间也存在爆炸焊接特有的波状结合形式。

【总页数】8页(P59-66)

【关键词】球形粉末;爆炸压实;钛合金

【作者】汪洋

【作者单位】西北有色金属研究院

【正文语种】中文

【中图分类】TG146.23

【相关文献】

1.冷爆炸压实中纳米陶瓷粉末摩擦传热研究 [J], 张越举;李晓杰;闫鸿浩;王小红;陶玉雄;姚政;王勇

2.钨钛粉末的轴对称爆炸压实 [J], 张晓立;王金相;贾宪振;孙钦密;刘家骢

3.钨钛混合粉末爆炸压实的数值仿真 [J], 王金相;张晓立;付艳恕;孙宇新

4.纳米陶瓷粉末在爆炸压实过程中的破碎行为研究 [J], 张越举;李晓杰;闫鸿浩;曲艳东;陶玉雄

5.爆炸压实火药粉末数值模拟 [J], 银燚海;韩体飞;夏治园;马刘博;胡坤伦

因版权原因,仅展示原文概要,查看原文内容请购买。

《一种穿爆燃弹用钨合金材料的制备研究》

《一种穿爆燃弹用钨合金材料的制备研究》一、引言随着现代战争技术的不断发展,穿爆燃弹作为一种重要的弹药类型,其性能的优劣直接关系到战争的胜负。

而钨合金材料因其高密度、高硬度和良好的耐热性能,被广泛应用于穿爆燃弹的制作中。

因此,研究制备高质量的钨合金材料对于提升穿爆燃弹的性能具有重要意义。

本文旨在研究一种新型的钨合金材料的制备方法,以提高穿爆燃弹的穿透力和爆炸效果。

二、钨合金材料的特点及需求分析钨合金材料因其高密度、高硬度和良好的耐热性能,在穿爆燃弹中具有重要应用。

首先,高密度使得钨合金材料具有较高的动能,有助于提高穿爆燃弹的穿透力。

其次,高硬度使得钨合金材料具有较好的抗磨损性能,能够在高速冲击下保持较好的形状和性能。

此外,良好的耐热性能使得钨合金材料在高温环境下仍能保持较好的力学性能。

然而,现有的钨合金材料仍存在一些不足,如制备工艺复杂、成本较高、性能不稳定等。

因此,需要研究一种新型的钨合金材料制备方法,以提高其性能、降低成本、简化制备工艺。

三、制备方法及实验过程本研究采用粉末冶金法制备一种新型的钨合金材料。

首先,选用高纯度的钨粉和其他合金元素粉末进行混合,然后通过球磨、压制、烧结等工艺制备出钨合金材料。

具体实验过程如下:1. 原料准备:选用高纯度的钨粉和其他合金元素粉末,按照一定比例进行混合。

2. 球磨:将混合粉末放入球磨机中,加入适量的球磨介质,进行球磨处理,以提高粉末的细度和均匀性。

3. 压制:将球磨后的粉末放入模具中,通过压力机进行压制,制成坯料。

4. 烧结:将压制好的坯料放入烧结炉中,进行高温烧结处理,使坯料中的原子相互扩散、结合,形成致密的钨合金材料。

四、性能测试及分析通过对制备出的钨合金材料进行性能测试,分析其性能特点及优势。

主要测试内容包括密度、硬度、抗拉强度、冲击韧性等。

同时,与现有钨合金材料进行对比,分析其性能差异及优势。

测试结果表明,新型钨合金材料具有较高的密度和硬度,抗拉强度和冲击韧性也得到了显著提高。

爆炸压实扩散烧结法制备钨铜梯度材料

第39卷 第1期爆炸与冲击V o l .39,N o .12019年1月E X P L O S I O N A N DS HO C K WA V E SJ a n .,2019D O I :10.11883/b z y c j -2017-0307爆炸压实/扩散烧结法制备钨铜梯度材料*陈 翔1,李晓杰1,2,缪玉松1,闫鸿浩1,王小红1(1.大连理工大学工程力学系,辽宁大连116024;2.大连理工大学工业装备结构分析国家重点实验室,辽宁大连116024) 摘要:采用爆炸压实/扩散烧结方法成功制备出高致密度的钨铜梯度材料㊂首先,使用机械合金化法分别制备50%W -50%C u ,75%W -25%C u 的钨铜合金粉末,并将两种合金粉末依次铺在铜板表面进行预压㊁通氢烧结,然后进行爆炸压实,最后对爆炸压实后的试件进行扩散烧结,得到高致密度且层间结合紧密的钨铜梯度材料㊂对样品分析表明,铜在钨铜颗粒间的交界面处富集,其中50%W -50%C u 层中的钨颗粒未发生长大,75%W -25%C u 层中钨与铜出现了在局部区域富集的情况,钨铜层中钨铜的含量与起始加入的钨铜粉末配比保持一致㊂对各钨铜层进行孔隙度检测可见,50%W -50%C u 层的孔隙度为0.04%,75%W -25%C u 层的孔隙度为0.11%㊂钨铜层的硬度也呈现出梯度变化,维氏硬度值在125~341之间,远大于铜基体的50㊂ 关键词:爆炸压实/扩散烧结法;涂层;钨铜合金;维氏硬度;X 射线能谱分析 中图分类号:O 389 国标学科代码:1303599 文献标志码:A钨铜材料是由高熔点㊁高硬度的金属钨与高导电㊁高导热的纯铜构成的㊂钨和铜之间无合金相,也不相互固溶,所以钨铜复合材料被称为假合金㊂钨铜复合材料的优点是其在性能上呈现出钨与铜这两种金属的本征物理性能,既具有钨的高强度㊁高硬度㊁低膨胀特征,又具有铜的高导电㊁高导热性能;因此,该类材料被广泛应用于航天㊁航空㊁电子㊁电力㊁冶金㊁机械㊁民用器材等行业[1-3]㊂在核聚变反应装置中,偏滤器面对等离子一侧的材料要求有很好的耐高温性能,而另一侧的材料需要优良的导热性能㊂钨的熔点很高,适合作为面向等离子体的耐高温材料,而铜具有很好的导热性能,可作为基体材料起到导热和冷却的作用,但是钨与铜的热膨胀系数相差较大,在高温条件下会在两种材料的界面处产生较大的热应力㊂W -C u 梯度功能材料(f u n c t i o n a l l ygr a d e dm a t e r i a l s ,F GM )能够有效地解决钨与铜在高温下产生热应力的问题,材料的一面由高钨含量的W -C u 复合材料(或纯W )构成,另一面由高铜含量的W -C u复合材料(或纯C u )构成,中间是成份呈现梯度变化的W -C u 复合材料,梯度变化的多层结构可以起到缓和热应力的作用㊂这样的梯度材料也可在大功率微波器件中作为热沉使用,还可在大变流器中作为触头材料,具有广阔的应用前景㊂目前制备W -C uF GM 的主要方法有等离子放电烧结法[4]㊁一步烧结法[5]㊁多坯料挤压法[6]及真空等离子喷涂法[7]等㊂在本文中提出了一种由爆炸压实结合扩散烧结来制备钨铜梯度材料的新方法㊂爆炸压实(e x p l o s i v e c o m p a c t i o n ),又被称为爆炸烧结(e x p l o s i v es i n t e r i n g )或爆炸固结(e x pl o s i v e c o n s o l i d a t i o n ),是制备粉末冶金材料的一种方法㊂该方法是利用炸药爆轰或高速冲击产生的能量,以冲击波的形式作用于粉末体上,使粉末在瞬态的高温高压下压实㊁烧结成密实体的与粉末冶金交缘的爆炸加工方法[8-9]㊂爆炸粉末压实具有烧结时间短(10-7~10-9s 量级)㊁作用压力大(1~100G P a 量级)和避免高温加热造成材料晶粒粗化等优点,是烧结固结亚稳合金㊁超硬合金㊁陶瓷材料的有效方法之一[10-12]㊂爆炸加工领域内的学者一直在尝试使用爆炸的方法在金属材料表面制备粉末涂层,如:杜长星等[13]用爆炸压涂法在铜基体表面制备了铜涂层,T a n a k a 等[14]用该方法在铝板表面制备金刚石的涂层㊂但以往的这些粉末爆炸压涂方法均是采用飞板高速打击碰撞粉末,使极薄的粉末粘结在板材表面,不仅1-103510*收稿日期:2017-09-03;修回日期:2017-12-05基金项目:国家自然科学基金(11272081,11672067,11672068) 第一作者:陈 翔(1990 ),男,博士研究生;通信作者:李晓杰,d a l i a n 03@q q.c o m ㊂能量利用率不合理,而且也限制了基体厚度㊂本文中则是研究一种将爆炸压实和扩散烧结结合在一起的加工方法,成功地制备出高致密度的钨铜梯度材料㊂1 材料与方法1.1 爆炸压实/扩散烧结法制备钨铜梯度材料流程爆炸压实/扩散烧结法制备钨铜梯度材料的流程如图1所示㊂第一步是机械合金化,将钨粉与铜粉进行充分球磨机械合金化,分别制得50%W -50%C u ,75%W -25%C u 两种钨铜合金粉末,百分数表示质量分数㊂第二步将钨铜合金粉末预压在铜基体上,即将钨铜合金粉末依次预压在铜材的表面,图中的空心圆代表预压后涂层中的孔隙㊂第三步为还原烧结,将试件置于氢还原气氛中进行还原预烧结,既使粉末层有一定的烧结强度,又除去了粉末和铜材表面的氧化物,有利于后续爆炸压实的进行;图中的小三角形代表钨铜层中的烧结颈㊂第四步是爆炸压实,将还原烧结后的试样爆炸压实到理论密度附近,图中的线段代表爆炸压实后钨铜合金层中尚存的微孔隙和微裂纹㊂第五步,将爆炸压实后的试样进行高温扩散烧结,通过固相原子扩散消除粉末层中的微孔隙和微裂纹,得到高致密度高性能的钨铜梯度材料㊂图1材料制备流程F i g.1I l l u s t r a t i o no f f a b r i c a t i o n p r o c e s s 1.2 机械合金化制备钨铜合金粉机械合金化是指金属或合金粉末在高能球磨机中通过粉末颗粒与磨球之间长时间激烈地冲击㊁碰撞,使粉末颗粒反复产生冷焊㊁断裂,致使粉末颗粒中原子扩散,从而获得合金化粉末的一种粉末制备技术[15]㊂选用粒径500~800n m 钨粉与200目的铜粉进行实验,实验所用粉末的形貌如图2所示㊂图2球磨前粉末扫描电镜下形貌F i g .2S c a n n i n g e l e c t r o nm i c r o s c o p y i m a g e s o f p o w d e r s m i c r o s t r u c t u r eb e f o r eb a l lm i l l i n g2-103510爆 炸 与 冲 击 第39卷第1期球磨实验分两组进行㊂一组为钨粉与铜粉等质量混合,将混合后的粉末放入球磨机,在氩气保护下以300r /m i n 球磨48h ,球料比为4ʒ1㊂另一组钨铜质量比3ʒ1,其他条件同上㊂机械合金化后对粉末进行X 射线能谱分析(e n e r g y d i s p e r s i v es p e c t r o m e t e r ,E D S ),图3为所制粉末的E D S 分析区域㊂图3(a )为所制50%W -50%C u 钨铜合金粉末的E D S 分析区域,从图中可以看出球磨之后钨铜合金颗粒大小分布不均匀,且球磨之后大部分颗粒尺寸大于原料钨粉和铜粉,这是由于球磨过程中未添加过程控制剂,铜的体积分数又较大,致使在球磨的过程中铜成为粘结剂,使铜粒与钨颗粒相互粘结在一起,造成了钨铜合金颗粒增大㊂E D S 检测结果为:50%W -50%C u 材料W 和C u 的质量比为48.54ʒ51.46,原子比为24.58ʒ75.42;75%W -25%C u 材料W 和C u 的质量比为85.87ʒ14.13,原子比为67.75ʒ32.25㊂钨铜合金颗粒中含有钨铜两种相,且比例与加入的粉末配比非常接近,说明钨和铜混合均匀㊂图3(b )为75%W -25%C u 钨铜合金粉末的E D S 分析区域,球磨之后的颗粒尺寸也大于加入的钨粉与铜粉,对照E D S 检测结果钨铜两相比例与原料配比接近,但没有50%W -50%C u 钨铜粉末混合的均匀㊂图3球磨后粉末E D S 分析区域F i g .3E D Sa n a l y s i s a r e a s o f p o w d e r s a f t e r b a l lm i l l i n g1.3 爆炸压实钨铜合金涂层1.3.1 爆炸压实钨铜合金涂层的理论分析现有计算爆炸压实所需最小压力p m i n 的方法有很多,选用C a r r o l l -H o l t 模型[16]计算,具体公式为:p m i n =23σs l n ρ0ρ0-æèçöø÷ρ(1)式中:σs 为材料的屈服强度,ρ为爆炸压实后块体的密度,ρ0为材料的理论密度㊂压力与被压实材料密度之间关系如表1所示㊂其中材料的维氏硬度值约为材料3倍屈服强度㊂表1压力与材料密度之间的关系T a b l e 1R e l a t i o nb e t w e e n p r e s s u r ea n dm a t e r i a l d e n s i t yρ/ρ0p mi n 0.9502.0σs (维氏硬度ʈ0.67)0.9903.1σs (维氏硬度ʈ1.00)0.9994.6σs (维氏硬度ʈ1.54) 从表1中可以看出材料的维氏硬度对爆炸压实来说意义重大㊂由于50%W -50%C u 钨铜的维氏硬度小于75%W -25%C u 钨铜的维氏硬度,所以选取75%W -25%C u 钨铜的维氏硬度作为该实验压实的标准㊂根据文献[17-19]显示75%W -25%C u 钨铜的维氏硬度在250~300之间㊂根据C a r r o l l -H o l t 模型粉末要被压实到理论密度的99%,所需最小压力为3G P a ㊂本实验选用的炸药是粉状A N F O 炸药,装药密度为1.0g /c m 3,爆速约为3500m /s ,爆压约为4G P a㊂1.3.2 爆炸压实钨铜合金涂层的实验将50%W -50%C u 钨铜合金粉末均匀的布在铜板的表面,在压力机上进行预压,使粉末的密度达到理论密度的50%~70%;再将75%W -25%C u 均匀的布在预压完的50%W -50%C u 钨铜合金层上,再次进行预压,使75%W -25%C u 层的粉末密度达到理论密度的50%~70%㊂将预压完的试件置于氢气3-103510 第39卷 陈 翔,等:爆炸压实/扩散烧结法制备钨铜梯度材料 第1期图4爆炸压实装置F i g .4E x p l o s i v e c o m pa c t i o nd e v i c e 的氛围中进行1h 的还原预烧结[20],从而将合金粉末中的氧化物还原,便于后续的粉末爆炸压实㊂ 爆炸压实装置示意如图4所示㊂套管周围的装药厚度为20mm ,顶部装药厚度为30mm ,使用雷管从顶部中心起爆㊂通过爆轰产生的压力去压实钨铜合金粉末层,使粉末颗粒之间㊁粉末与铜基体之间紧密的结合在一起㊂将爆炸压实后的试样放入真空烧结炉中在850ħ下扩散烧结1h ,最终的到高致密度的钨铜梯度材料㊂对试样进行编号,最上层的试样为1号试样,中间试样为2号试样,最底层试样为3号试样㊂2 爆炸压实过程的数值模拟选用A u t o d y n 软件对爆炸压实过程进行模拟㊂运用二维轴对称模型,炸药选用J W L 状态方程,钨铜合金粉选用C o m p a c t i o n 状态方程,铜基底选用S h o c k 状态方程,使用流固耦合算法进行计算,钨铜合金粉末使用拉格朗日网格,其他材料均使用欧拉网格㊂各观测点的位置如图5(a )所示,图5(b )为爆炸压实过程中的应力云图㊂图6所示为观测点的压力时程曲线,具体各点最大压力如表2所示㊂从表中可以看出75%W -25%C u 层中的最大压力小于50%W -50%C u 层中的最大压力,造成这种现象的原因是,冲击波从75%W -25%C u 层到达50%W -50%C u 层,75%W -25%C u 层中的孔隙在闭合过程中吸收能量,使得压力峰值降低㊂而冲击波从50%W -50%C u 层到达铜基体后发生反射,使得压力峰值增大㊂所以75%W -25%C u 层中的最大压力小于50%W -50%C u 层中的最大压力㊂而试样轴心处的压力比炸药的爆压还要大,这是因为冲击波在轴心处有汇聚,增加了轴心处的压力㊂图5爆炸压实过程数值模拟F i g .5S i m u l a t i o no f e x p l o s i v e c o m pa c t i o n p r o c e s s 表2观测点处最大压力T a b l e 2M a x i m u m p r e s s u r e a t o b s e r v a t i o n p o i n t s观测点p /G P a 观测点p /G P a 观测点p /G P a G 11.65G 73.31G 133.31G 23.31G 83.31G 143.31G 33.31G 92.97G 153.31G 45.44G 105.44G 165.44G 55.44G 115.44G 175.44G 64.09G 125.44G 185.444-103510爆 炸 与 冲 击 第39卷第1期图6数值模拟得出的观测点压力时程曲线F i g.6S i m u l a t e d p r e s s u r e-t i m e c u r v e s a to b s e r v a t i o n p o i n t s 3分析与讨论取爆炸压实后的1号试样进行分析㊂试样的金相照片如图7所示,从图中可以看出试样的层与层之间结合紧密,无明显的裂纹或孔洞存在㊂宏观上看50%W-50%C u层的钨铜分布均匀,而75%W-25%C u层出现了铜的局部富集㊂钨铜合金层中有少量的微孔隙存在㊂图7试件的金相照片F i g.7M e t a l l o g r a p h i c p h o t o g r a p ho f s a m p l e涂层孔隙度检测照片如图8所示,图中红色的部分代表孔隙㊂图8(a)为50%W-50%C u层孔隙检测图片,孔隙度为0.04%㊂图8(b)为75%W-25%C u层孔隙检测图片,孔隙度为0.11%㊂可以看出涂层致密度非常的高,说明爆炸压实起到使钨铜合金粉末致密化的作用㊂制备出样品的背散射照片如图9~13所示,图中明亮的区域为钨,暗的区域为铜㊂图9为试样的整体背散射照片,从图中可以看出50%W-50%C u层钨铜分布较均匀,而75%W-25%C u层中出现局部的钨与铜的富集㊂图10所示为75%W-25%C u层与50%W-50%C u层交界处背散射照片,从图中可以看出50%W-50%C u层中,钨铜合金颗粒中的铜被挤压出来,富集在钨铜合金颗粒的界面处㊂75%W-25%C u层中,出现了钨颗粒的长大,这与图7中金相照片得出结果相一致㊂图11所示为75%W-25%C u层与50%W-50%C u层交界处局部背散射照片,从图中可以看出,层与层之间结合紧密,没有裂纹与孔隙的存在㊂交接处的钨铜颗粒咬合在一起,形成了非平直的交界面,有利于提高层与层之间的结合强度㊂图12所示为50%W-50%C u层与铜结合界面的背散射照片,50%W-50%C u层与铜结合紧密,在界面上没有裂纹与孔隙的存在,且钨铜颗粒在巨大的压力作用下嵌入铜基体中,形成了非平直的交界面㊂为了得到钨颗粒长大的原因,添加了对比实验,运用冷压结合烧结的方法将机械合金化制备出的5-103510第39卷陈翔,等:爆炸压实/扩散烧结法制备钨铜梯度材料第1期75%W -25%C u 钨铜合金粉制成了钨铜合金块体,使用压力为400k N ,烧结温度为1150ħ,烧结时间为1h ,制备出的样品背散射照片如图13所示,从图中可以看出钨颗粒并未长大,这说明机械合金化与烧结都不是造成钨颗粒长大的原因㊂爆炸压实过程中金属颗粒间剧烈的摩擦会使颗粒表面局部的温度升高,钨颗粒的长大应当是发生在爆炸压实的过程中,这表明在爆炸压实过程中局部温度达到了钨的再结晶温度㊂而50%W -50%C u 层未出现钨颗粒长大的原因是,相对于75%W -25%C u 的钨铜合金颗粒,50%W -50%C u 钨铜颗粒的硬度较低,在爆炸压实过程中局部的温升与金属颗粒的硬度是正相关的㊂金属颗粒硬度越大,在颗粒间的接触点产生的压力越大,从而导致温升越大㊂从图13中还可以看出用静压法制备的材料中有比较大的孔隙度㊂图8孔隙度检测照片F i g .8I m a g e s o f c o a t i n g s i n p o r o s i t y te s t 图9样品整体的背散射图F i g .9B a c k s c a t t e r i m a g e o f t h ew h o l e s a m pl e 图10不同合金材料交界处背散射照片F i g .10B a c k s c a t t e r i m a ge of t h e i n t e r f a c e b e t w e e nd i f f e r e n t a l l o y ma t e r i a ls 图11不同合金材料交界处微观背散射照片F i g .11M i c r o s t r u c t u r eb a c k s c a t t e r i m a ge of i n t e r f a c e b e t w e e nd i f f e r e n t a l l o y ma t e r i a l s 图12钨铜合金层与铜层交界处背散射照片F i g .12B a c k s c a t t e r i m a ge of t h e i n t e r f a c e b e t w e e n t u ng s t e n /c o p p e r a l l o y a n d c o p p e r 6-103510爆 炸 与 冲 击 第39卷第1期图13冷压结合烧结制备出的钨铜合金材料背散射照片F i g .13B a c k s c a t t e r i m a g e o f t h e c o l d p r e s s i n g -s i n t e r i n g t u n g s t e n /c o p p e r a l l o y涂层的E D S 检测区域如图14所示㊂检测结果为:50%W -50%C u 材料W 和C u 的质量比为51.46ʒ48.54,原子比为24.58ʒ75.42;75%W -25%C u 材料W 和C u 的质量比为73.20ʒ26.80,原子比为48.56ʒ51.44,从中可见,钨铜涂层中钨与铜的含量与加入的钨粉与铜粉比例基本一致,说明在该工艺下虽然出现了铜的偏析,但在一定的区域内钨铜分布是均匀的,可以得到最初设想配比的钨铜涂层㊂图15为样品的维氏硬度测试结果,钨铜层的维氏硬度在125~341之间,铜基体的维氏硬度为50㊂可以看出钨铜梯度层的硬度远高于铜基体㊂其中50%W -50%C u 层的硬度为125~163,75%W -25%C u 层的硬度为326~341㊂硬度在层与层之间呈现处了梯度变化的趋势㊂从中可以看出本实验制备出75%W -25%C u 层的维氏硬度高于文献[15-17]中制备的钨铜复合材料硬度㊂按C a r r o l l -H o l t 模型重新计算压实所需的压力应当为3.41G P a ,模拟结果显示试样1中75%W -25%C u 层轴心处的最大压力为1.65G P a ,但是在试样轴心处未发现欠压实区域㊂造成该现象的原因是本实验使用的钨铜颗粒是大铜球中包覆了许多小钨颗粒,在压实的过程中主要依靠铜的塑性变形,而C a r r o l l -H o l t 模型是针对单一粉末提出的,对于本实验中使用的钨铜复合粉末并不适用,但由于C a r r o l l -H o l t 模型使用起来很方便,可将其计算结果作为参考来选择炸药参数㊂图14涂层的E D S 检测区域F i g .14E D Sa n a l y s i s r e g i o no f c o a t i n gs 图15维氏硬度测试结果F i g.15V a r i a t i o n s o fm i c r o h a r d n e s s a c r o s s t h e i n t e r f a c e 4 结 论运用爆炸压实/扩散烧结法,通过机械合金化,预压㊁还原预烧结,爆炸压实,扩散烧结一系列的工艺成功的制备出了高致密度的钨铜梯度材料㊂运用光学显微分析,E D S 分析,维氏硬度检测对得到涂层进行了表征,得到了以下结论:(1)爆炸压实/扩散烧结法可简单快速制备出多层结构的钨铜梯度材料㊂(2)50%W -50%C u 层中的钨铜分布比较均匀,铜在钨铜颗粒的交界面处富集,铜的富集可以提高7-103510 第39卷 陈 翔,等:爆炸压实/扩散烧结法制备钨铜梯度材料 第1期钨铜合金颗粒间的结合强度㊂75%W -25%C u 层中的局部区域出现了钨与铜的富集,出现这种情况的原因是爆炸压实过程中钨铜颗粒间剧烈的摩擦会使颗粒表面产生局部的温度升高,局部的温升造成了钨颗粒的长大,从而导致钨与铜的富集㊂(3)制备出的梯度材料在维氏硬度检测结果上体现出了梯度变化的特点,其中铜基体的硬度为50,50%W -50%C u 层的硬度为125~163,75%W~25%C u 层的硬度为326~341㊂参考文献:[1] C A L L I S T IM ,K A R L IM ,P O L C A RT.B u b b l e s f o r m a t i o n i nh e l i u mi o n i r r a d i a t e dC u /W m u l t i l a y e r n a n o c o m p o s -i t e s :E f f e c t s o n s t r u c t u r e a n dm e c h a n i c a l p r o pe r t i e s [J ].J o u r n a l o fN u c l e a rM a t e r i a l s ,2016,473:18-27.D O I :10.1016/j .jn u c m a t .2016.02.006.[2] G A O H o n g m e i ,C H E N W e n g e ,Z HA N GZ h i j u n .E v o l u t i o nm e c h a n i s mo f s u r f a c e n a n o -c r y s t a l l i z a t i o no f t u n g s t e n -c o p p e r a l l o y s [J ].M a t e r i a l sL e t t e r s ,2016,176:181-184.D O I :10.1016/j.m a t l e t .2016.04.104.[3] E L S A Y E D A ,L IW e i ,E l K A D YO A ,e t a l .E x p e r i m e n t a l i n v e s t i g a t i o n s o n t h e s y n t h e s i s o fW /C u n a n o c o m po s i t e t h r o u g hs p a r k p l a s m a s i n t e r i n g [J ].J o u r n a l o fA l l o y sa n dC o m p o u n d s ,2015,639:373-380.D O I :10.1016/j .j a l l -c o m.2015.03.183.[4] T A N G X i a o q i a o ,Z HA N G H a i b i n ,D U D a m i n g ,e t a l .F a b r i c a t i o no fW -C u f u n c t i o n a l l yg r a d e d m a t e r i a l b y s pa r k p l a s m a s i n t e r i n g m e t h o d [J ].I n t e r n a t i o n a l J o u r n a l o fR e f r a c t o r y Me t a l sa n d H a r d M a t e r i a l s ,2014,42:193-199.D O I :10.1016/j .i jr m h m.2013.09.005.[5] Z HO UZ h a n g J i a n ,D UJ u a n ,S O N GS h u x i a n g ,e t a l .M i c r o s t r u c t u r a l c h a r a c t e r i z a t i o n o fW /C u f u n c t i o n a l l y gr a d e d m a t e r i a l s p r o d u c e db y a o n e -s t e p r e s i s t a n c e s i n t e r i n g m e t h o d [J ].J o u r n a l o fA l l o y s a n dC o m p o u n d s ,2007,428(1):146-150.D O I :10.1016/j .ja l l c o m.2006.03.073.[6] L I S h ib o ,X I E H a n x i n .P r oc e s s i n g a n dm i c r o s t r u c t u r e o f f u n c t i o n a l l y g r ade dW /C u c o m p o s i t e sf a b r i c a t e db y m u l t i -b i l l e t e x t r u s i o nu s i ng m e ch a ni c a l l y a l l o y e d p o w d e r s [J ].C o m p o s i t e sS c i e n c ea n dT e c h n o l o g y,2006,66(13):2329-2336.D O I :10.1016/j .c o m ps c i t e c h .2005.11.034.[7] D ÖR I N GJE ,V A S S E N R ,P I N T S U K G ,e t a l .T h e p r o c e s s i n g o f v a c u u m p l a s m a -s p r a y e d t u n g s t e n -c o p p e r c o m -p o s i t e c o a t i n g s f o r h i g hh e a t f l u x c o m p o n e n t s [J ].F u s i o nE n g i n e e r i n g a n dD e s i gn ,2003,66/67/68:259-263.D O I :10.1016/S 0920-3796(03)00302-8.[8] P R ÜMM E RR.E x p l o s i v e c o m p a c t i o no f p o w d e r s ,p r i n c i p l e a n d p r o s p e c t s [J ].M a t e r i a l w i s s e n s c h a f tu n d W e r k s t -o f f t e c h n i k ,1989,20(12):410-415.D O I :10.1002/m a w e .198********.[9] 王占磊,李晓杰,张程娇,等.爆炸烧结W -C u 合金药型罩材料及其性能[J ].爆炸与冲击,2011,31(3):332-336.D O I :10.11883/1001-1455(2011)03-0332-05.WA N GZ h a n l e i ,L IX i a o j i e ,Z HA N GC h e n g j i a o ,e t a l .E x p l o s i v e c o n s o l i d a t i o n o fW -C u a l l o y a s l i n e rm a t e r i a l s a n d i t s p e r f o r m a n c e [J ].E x p l o s i o na n dS h o c k W a v e s ,2011,31(3):332-336.D O I :10.11883/1001-1455(2011)03-0332-05.[10] V O R O Z H T S O VS ,V O R O Z H T S O V A ,K U D R Y A S HO V A O ,e t a l .S t r u c t u r a l a n dm e c h a n i c a l p r o p e r t i e s o f a -l u m i n i u m -b a s e dc o m p o s i t e s p r o c e s s ed b ye x p l o s i v ec o m p a c t i o n [J ].P o w d e r T e c h n o l o g y ,2017,313:251-259.D O I :10.1016/j .p o w t e c .2017.03.027.[11] 王金相,张晓立,赵铮,等.非晶颗粒增强铝基非晶复合材料的爆炸压实及其力学性能[J ].稀有金属材料与工程,2009,38(A 01):48-51.WA N GJ i n x i a n g ,Z HA N G X i a o l i ,Z HA O Z h e n g ,e t a l .R e s e a r c ho f e x p l o s i v e l y c o m p a c t e d m e t a l l i c g l a s s p a r t i -c l e s -r e i n f o r c e dA l b a s ed MM C s a n d i t sme c h a n i c a l p r o p e r t y [J ].R a r e M e t a lM a t e r i a l sa n dE n g i n e e r i n g ,2009,38(A 01):48-51.[12] C H E NX i a n g ,L IX i a o j i e ,Y A N H o n g h a o ,e t a l .F a c t o r s a f f e c t i n g e x p l o s i v e c o m p a c t i o n -s i n t e r i n g o f t u n g s t e n -c o p -p e r c o a t i n g o n a c o p p e r s u r f a c e [J ].J o u r n a l o fA l l o y s a n dC o m p o u n d s ,2017,729:1201-1208.D O I :10.1016/j .j a l l -c o m.2017.09.278.[13] 杜长星,赵铮,陶钢,等.爆炸压涂制备铜涂层的性[J ].爆炸与冲击,2014,34(1):6-10.D O I :10.11883/1001-14558-103510爆 炸 与 冲 击 第39卷第1期第39卷陈翔,等:爆炸压实/扩散烧结法制备钨铜梯度材料第1期(2014)01-0006-05.D U C h a n g x i n g,Z HA OZ h e n g,T A OG a n g,e t a l.M i c r o s t r u c t u r e a n d p r o p e r t i e s o f c o p p e r c o a t i n g p r e p a r e d b y e x-p l o s i v e c o m p a c t i o n-c o a t i n g[J].E x p l o s i o na n dS h o c k W a v e s,2014,34(1):6-10.[14] T A N A K AS,HO K AMO T O K,T O R I I S,e t a l.S u r f a c e c o a t i n g b y d i a m o n d p a r t i c l e s o na na l u m i n u ms u b s t r a t eb y u n d e r w a t e r s h oc kw a v e[J].J o u r n a l o fM a t e r i a l s P r o c e s s i n g T e c h n o l o g y,2010,210(1):32-36.D O I:10.1016/j.j m a t p r o t e c.2009.08.023.[15] R A G HU T,S U N D A R E S A NR,R AMA K R I S HN A NP,e t a l.S y n t h e s i s o f n a n o c r y s t a l l i n e c o p p e r-t u n g s t e n a l l o y sb y m ec h a n i c a l S t e ad y w a ve s i n d u c t i l e p o r o u s s o l i d s a l l o y i n g[J].M a t e r i a l s S c i e n c e a n dE n g i n e e r i n g:A,2001,304:438-441.D O I:10.1016/S0921-5093(00)01444-1.[16] C A R R O L L M M,HO L T A C.S t e a d y w a v e s i nd u c t i l e p o r o u s s o l i d s[J].J o u r n a l o fA p p l i e dP h y s i c s,1973,44(10):4388-4392.D O I:10.1063/1.1661970.[17] A R D E S T A N IM,A R A B IH,R E Z A I E H R,e t a l.S y n t h e s i sa n dd e n s i f i c a t i o no fW-30w t%C uc o m p o s i t e p o w-d e r su s i n g a mm o n i u m m e t at u n g s t a t ea n dc o p p e rn i t r a t ea s p r e c u r s o r s[J].I n t e r n a t i o n a lJ o u r n a lo fR e f r a c t o r yM e t a l s a n dH a r d M a t e r i a l s,2009,27(4):796-800.D O I:10.1016/j.i j r m h m.2009.01.001.[18] C H E NP i n g a n,S H E N Q i a n g,L U O G u o q i a n g,e t a l.T h em e c h a n i c a l p r o p e r t i e so fW-C uc o m p o s i t eb y a c t i v a t e ds i n t e r i n g[J].I n t e r n a t i o n a l J o u r n a l o fR e f r a c t o r y M e t a l s a n dH a r d M a t e r i a l s,2013,36:220-224.D O I:10.1016/j.i j r m h m.2012.09.001.[19]I B R A H I M A,A B D A L L A H M,MO S T A F ASF,e t a l.A ne x p e r i m e n t a l i n v e s t i g a t i o no nt h e W-C uc o m p o s i t e s[J].M a t e r i a l s a n dD e s i g n,2009,30(4):1398-1403.D O I:10.1016/j.m a t d e s.2008.06.068.[20] WA N GZ h a n l e i,L IX i a o j i e,Y A N H o n g h a o,e t a l.I n v e s t i g a t i o no n e x p l o s i v e c o m p a c t i o no fW-C un a n o c o m p o s i t ep o w d e r s[J].C o m b u s t i o n,E x p l o s i o n,a n dS h o c k W a v e s,2012,48(2):245-249.E x p l o s i v e c o m p a c t i o n-s i n t e r i n g o f t u n g s t e n/c o p p e r g r a d i e n tm a t e r i a lC H E N X i a n g1,L IX i a o j i e1,2,M I A O Y u s o n g1,Y A N H o n g h a o1,WA N G X i a o h o n g1(1.D e p a r t m e n t o f E n g i n e e r i n g M e c h a n i c s,D a l i a nU n i v e r s i t y o f T e c h n o l o g y,D a l i a n116024,L i a o n i n g,C h i n a;2.S t a t eK e y L a b o r a t o r y o f S t r u c t u r a lA n a l y s i s f o r I n d u s t r i a lE q u i p m e n t,D a l i a nU n i v e r s i t y o f T e c h n o l o g y,D a l i a n116024,L i a o n i n g,C h i n a)A b s t r a c t:I n t h i s s t u d y w e i n v e s t i g a t e d t h e e x p l o s i v e c o m p a c t i o n-s i n t e r i n g f o r f a b r i c a t i n g a h i g h-d e n s i-t y t u n g s t e n/c o p p e r a l l o y o n a c o p p e r s u r f a c e.F i r s t,50%W-50%C u t u n g s t e n/c o p p e r a l l o y p o w d e r a n d 75%W-25%C uw e r e p r e p a r e db y m e c h a n i c a l a l l o y i n g.N e x t,t h ea l l o yp o w d e r sw e r e p r e-c o m p a c t e d a n d s i n t e r e d i nh y d r o g e na t m o s p h e r e,f o l l o w e db y e x p l o s i v e c o m p a c t i o n.T h e n,ah i g h-d e n s i t y t u n g-s t e n/c o p p e r g r a d i e n tm a t e r i a lw a so b t a i n e dw i t ht h ec o a t i n g sa n dt h em a t r i xt i g h t l y b o n d e da n dt h e c o p p e r e n r i c h e da t t h e i n t e r f a c e sb e t w e e nt h e t u n g s t e n/c o p p e r p a r t i c l e s.T h e t u n g s t e n g r a i n s i nt h e 50%W-50%C u l a y e r d i dn o t g r o w,a n d i n t h e75%W-25%C u l a y e r t h e t u n g s t e na n d c o p p e rw e r e e n-r i c h e d i n l o c a l r e g i o n s.P o r o s i t y t e s t sw e r e c a r r i e do u t,t h e p o r o s i t y o f t h e50%W-50%C u l a y e rw a s0.04%,a n d t h a t o f t h e75%W-25%C u l a y e rw a s0.11%.T h e c o n t e n t s o f t u n g s t e n a n d c o p p e r i n t h ec o a t i n g sw e r e s i m i l a r t o t h e ad de d r a t i oof t h e t u ng s t e n p o w d e r a n dc o p p e r p o w d e r.Th eh a r d n e s so f t h et u n g s t e n/c o p p e r g r a di e n tl a y e r e x h i b i t e d a t e n d e n c y o f g r a d i e n t c h a n g e,v a r y i n g b e t w e e n 125-341,m u c hb i g g e r t h a n50,t h a t o f t h e c o p p e r.K e y w o r d s:e x p l o s i v ec o m p a c t i o n-s i n t e r i n g;c o a t i n g;t u n g s t e n/c o p p e ra l l o y;e n e r g y d i s p e r s i v es p e c-t r o m e t e r(责任编辑王易难)9-103510。

爆炸焊接PPT

分别计算出两种金属的最小可焊压力Pmin1 ,Pmin2:公式(5)和(6)

分别求出两种金属的碰撞速度:公式(7)

计算双金属的可焊最小碰撞速度:公式(8)

计算双金属爆炸焊接下限:公式(9)

图2 爆炸焊接下限计算流程

Hv——材料维氏硬度; K——常数,取0.6~1.2; D——炸药爆速; C0——材料声速。

4 钛/钢金属复合材料爆炸焊接实验

图8 装药结构简图

表3 炸药性能测试报表

密度 g/cm3

靶距mm

爆速

时间 μs

爆速 m/s

爆前铅柱mm

猛度 爆后铅柱mm

猛度mm

1

0.78

50

20.8

2604

60.1

49.0

11.1

2

0.76

50

20.2

2875

60.0

49.0

11.0

3

0.75

50

20.5

2739

查新结论:

① 关于钛/钢复合板爆炸焊接复合率的研究,国内已见文献报道,其中宝鸡有色金属加工 厂开发的“0”类钛-钢复合板面积结合率达100%, 但未给出爆炸复合率指标;解放军 理工大学的研发人员采用发明的爆炸焊接新技术生产的金属复合板,爆炸焊合率达 100% 。该查新项目实现了钛/钢板材的一次性爆炸复合,复合率达99.5%以上,该 指标与国内同类最新技术水平相当。

(16)

(17)

小参数摄动法得无量纲压力的解

表2

(18)

飞板运动方程: 根据飞板速度同爆轰速度关系

在y方向上 由动量方程,在y方向上

作用于平板的瞬时压力

(19)

(20) (21) (22)

爆炸压实法制备钨钛合金实验研究

用 炸 药 爆 轰产 生 的冲 击 能 量 以激 波 的 形 式 作用 于

均 匀 , 管起 爆 后 , 药爆 炸 后 驱动 钢 管 加速 飞 行 . 雷 炸 碰 撞冲 击 波 穿 过 装 粉 管 进 入 粉 末压 坯 将 其 压 实在

一

金属 或非 金属粉 末 , 其在 瞬 态 、 使 高温 、 高压 下 发 生

的机械 加合 密度 为 97 c 使用行 星式球 磨机 在 . g m, 7/ 真空条件 下充 分混合 以获 得均匀一 致 的混合材 料。

而且 还 具有 高强 度 、 高硬 度 、 好 的延 展 性 和机 械 较

加工 性 能 、 小 的 热膨 胀 系 数 等 , 军 事 工业 中得 较 在 到 了广 泛 的应 用 , 如用 作 杆式 动 能穿 甲弹 的弹芯 例 材 料等闭 。 随着 高新 技术 的不 断发 展 , 钨合 金 性 能有 了 对

块 体材 料 , 国外 已开 展爆 炸 烧 结制 备 穿 甲弹芯材 料 的研 究嘲 。

1 实 验

试验采 用 的钨粉 和 钛粉粒 径 皆为 3 m,纯度 7

同 , 能有较 大差 异 , 性 其应 用 领 域也 不 同 , 如钨 铜 合 金具 有钨 的耐 高温 、 硬度 、 膨 胀 系数 等 优 点 , 高 低 同

烧结 的一种 材料 加 工技 术 . 由于其 具 有 高温 、 高压 、

起 。为 了获 得较 密实 的样 品 , 分析装药 比( 并 炸药

瞬时作用的特 点, 可以制 备出高致密度 、 高强度 的

质 量和 飞 管质 量 的 比值 ) 、冲 击压 力等 对 压实质 量

收稿 日期 : 0 — 7 2 2 70— 0 0 基金项目: 国防科研应用研究资助项 目(2 2 0 13 ) A 606 11 作者简介: 王金相(9 8 )男 , 17 一 , 山东临沂人 , 博士, 助理研究员 , 研究方向为爆炸与冲击 动力学 、 点弹道学 。 终

钨合金性能对爆炸加载下断裂模式的影响

战 斗部 壳体 在 炸 药 爆 炸 后 迅速 膨 胀 , 胀 到 一 膨

的 破裂 准则制 定提供 一 定的 实验 依据 。

定限度 后 , 壳体 破 裂 成 破 片 向 四 周 飞散 。 壳 体 破裂 分为拉 伸和 剪切 两 种 破 坏 形 式 , 究 战 斗 部 材 料 的 研

破裂形 式 可制定 相 应 的破 裂 准 则 , 而 对 破 片 初速 从

( 京理 工大学 材料科学与工程学院,北京 1 0 8 ) 北 0 0 1

摘要 : 究钨合 金 动态抗 拉和 抗 剪 强度 对 爆 炸 加 载 下破 片 宏 观 断裂 模 式 的影 响。 结 果 表 明: 研 运 用 断裂 力 学应力 状 态理论 , 析应 力 状 态与材 料 性 能综合 作 用 对 钨合 金 爆 炸 加 载 形 成 的破 片 宏 分 观 断裂模 式 影响 , 分析 结果 与实验 结果相 符 ; 动 态拉剪 强度 比 表征 钨 合 金 材料 的脆 性 , 实验 用 在

The Ef e to ng t n He v l y Pr pe te n f c f Tu s e a y Alo o r is o Fr c u e M o e Un r Ex l sv a i g a tr d de p o i e Lo d n

维普资讯

第 2 卷 第 5期 7

2006年 9月

兵

工

学

报

Vo . 7 12 No. 5 S p. 2 0 e 06

AC TA ARM AM ENTARI I

钨合金性能对爆 炸加载下断裂模式 的影响

王迎 春,梁锦辉,李树奎 , 富耻 王

fa t r f fa me ti nc e s d ln a l r c u eo r g n s i r a e i e ry.

【CN109825814A】一种在钛合金表面制备强附着力钨层的方法【专利】

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910286648.2(22)申请日 2019.04.10(71)申请人 北京工业大学地址 100124 北京市朝阳区平乐园100号(72)发明人 马捷 吴龙 李洪义 魏建忠 程文涛 陈文明 (74)专利代理机构 北京思海天达知识产权代理有限公司 11203代理人 张立改(51)Int.Cl.C23C 16/14(2006.01)C23C 16/02(2006.01)C23C 14/35(2006.01)C23C 14/16(2006.01)C23C 14/02(2006.01)(54)发明名称一种在钛合金表面制备强附着力钨层的方法(57)摘要一种在钛合金表面制备强附着力钨层的方法,属于金属材料表面改性技术领域。

首先将金属钛片进行超声,酸洗预处理。

然后利用磁控溅射技术将铜引入到钛表面,制备出中间过渡层。

最后在中间过渡层表面直接化学气相沉积钨,制备出Cu/W复合涂层。

本发明提供的钛合金表面制备强附着力钨层的技术,旨在通过增加中间过渡层得到结合力良好的复合涂层,为改善钛合金表面的耐热、耐腐蚀、耐磨等表面性能,扩大其应用范围提供了一条新的有效措施。

权利要求书1页 说明书3页 附图2页CN 109825814 A 2019.05.31C N 109825814A权 利 要 求 书1/1页CN 109825814 A1.一种在钛合金表面制备强附着力钨层的方法,其特征在于,包括以下步骤:(1)钛片预处理:首先将钛片基体表面附着的杂质和氧化皮去除,优选分别采用丙酮、乙醇、去离子水超声10min,超声后酸洗,酸洗液为HF、HNO3混合溶液,酸洗后在去离子水中超声10min,烘干备用;(2)磁控溅射制备中间过渡层铜薄膜:以步骤(1)预处理后的钛片为基体,铜为靶材,采用直流电源进行溅射,经过抽真空、加热、预溅射、调压、溅射后,冷却至60℃取出,中间过渡层铜的厚度为1.7-2.0μm;(3)化学气相沉积钨:试验在化学气相沉积设备中进行,试验以WF6和H2为反应气体,以磁控溅射铜后的钛片为基体,WF6和H2气体流量由针阀及流量计控制,试验时,先将反应室中的模具加热到沉积温度,并将WF6经加热器加热到沸点以上气化后通入反应室,同时按比例通入H2进行化学气相沉积,WF6和H2比例为2g:1L;工艺温度为450℃-550℃,工艺时间为4min。

钨铜合金制备工艺分析

钨铜合金制备工艺分析王玲玲;方林霞;刘雪;吴志伟;崔庆荣【摘要】钨铜复合材料因具有优异的电、热性能,被广泛地应用在电子器件及军事用途中。

本文重点介绍了熔渗法、活化液相烧结、化学共沉淀法、爆炸粉末压实法等钨铜复合材料制备工艺,并对新型纳米结构、梯度结构、多种形状、高铜型钨铜合金的制备工艺进行了分析。

%W- Cu composites was widely used due to its excellent electric and thermal properties. Several kinds of new W -Cu composites and preparing methods were emphatically described.【期刊名称】《广州化工》【年(卷),期】2012(040)004【总页数】3页(P10-11,33)【关键词】钨铜;制备工艺;新型钨铜【作者】王玲玲;方林霞;刘雪;吴志伟;崔庆荣【作者单位】信阳师范学院化学化工学院,河南信阳464000;信阳师范学院化学化工学院,河南信阳464000;信阳师范学院化学化工学院,河南信阳464000;信阳师范学院化学化工学院,河南信阳464000;济宁技术学院,山东济宁272013【正文语种】中文【中图分类】TG146.411;TG146.11W-Cu复合材料是由高硬度、高熔点的钨和高导电、导热的铜所构成的假合金,因此同时具有钨和铜的优良特性,具体表现在耐电弧侵蚀性、抗熔焊性和高强度、高硬度等,被广泛用作电火花加工、电触头材料、电阻焊、等离子电极材料,在计算机中央处理系统、大规模集成电路作为引线框架具有不凡的作用,作为固态微波管等电子器件的热沉基片其价值不可替代,在军事上也有非常重要的用途。

钨铜两种金属的熔点相差很大,钨的熔点为3410℃,远高于铜的沸点且钨铜不互溶,因此钨铜复合材料只能采用粉末冶金方法制备。

从提高材料的致密度等性能出发,国内外学者对钨铜材料的制备工艺进行了大量研究,主要的制备方法如下:1.1 熔渗法熔渗法,也叫熔浸法,是利用毛细管力的作用,将熔点较低的金属液润湿填充一定密度和强度的多孔基体骨架,金属液沿颗粒间隙流动填充多孔W骨架孔隙,从而获得较致密的材料,采用此方法制备的W-Cu韧性可以大大提高。

高温下钛合金粉末件的压实性研究

管 的 内径 为 2 mm,壁 厚 l 3 mm。容 器 顶 部和

底部均 有 l 厚的管塞 。顶部管 塞处连有一 mm

小 的排 气 管 用 来 排 气 。盛 装 粉 末前 ,用 稀 盐 酸 清洗 不 锈钢 管 。容 器 内装 满 5 g钛 合 金粉 末 , 7 振动 使 粉 末松 装 密 度 为 O6 , .6 盖上 容 器 顶 部 的

与 常 规 金属 锻造 不 同的 是 , 多孔 预 型 件 的塑 性 变 形 伴 有 由致 密 化 引起 的体 积 改变 。 致 密 金 与

属 相 比 , 也 可 导致 较 小 的摩 擦 。 / 锻造 时 , 这 PM

管塞 。 用 惰 气 体 保 护 钨 弧 焊 (I 法 在 空 气 中 TG) 将顶 部 管 塞 的边 缘 与 容 器焊 接 牢 实 , 后将 容 之

PM 锻 造 / 将 多孔 的预 型 件 在 模 具 中 进 行 锻 造 获得 较 致 密 、晶粒 尺 寸 小 的近 净 形件 。

15 " 空预 烧 结 2 2 0C真 h以提 高其 粘 接 强度 。

90 5 ℃、IO a H P压实钛合金粉 末。 O MP 下 I

H P时 ,采 用 3 4不 锈 钢 管 盛装 钛 合 金 粉 末 , I 0

的近 净 形 件 。

稀有 金 属快 报 2 0 0 2年 第 9期 l I

维普资讯

应 用 开 笈

PM 制 备工艺中, 常采用冷等静压、 / 通 无

压 力烧 结 、热 压 、热 等 静压 ( I) PM 锻造 |P及 / { 来 压 实 粉 末 。对 尺 寸 较 大 的部件 来 说 ,冷 等 静 压 + 结( 热 等 静 压) 不 如热 压 或 PM 锻 造 烧 或 法 / 法 有 效 ,因前 者 的制 备 周 期较 长 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

参考文献:

[1] 吕大铭. 钨铜材料的生产、应用与进展[J].中国钨业,2004,19 (5):69- 74.

[2] 范景莲,刘 涛,成会朝,等. 钨基合金穿、破甲材料的研究进展 [J].中国钨业,2007,22(1):25- 29.

[3] 赵红梅,史洪刚,马少华,等. 易碎钨合金穿甲弹芯的注射成形 研究[J]. 兵器材料科学与工程,2006,29(5):59- 63.

(3)要有效控制马赫孔的形成,应当从选择炸 药类型、控制装药密度和装药比等多个角度入手,通 过影响入射波速和入射角来实现;控制裂纹应通过 调整装药比和装粉管的厚度来实现。

50 μm

图 5 试件边缘金相照片

50 μm

图 6 1# 试件中心金相照片 2.3 硬度分析

为分析试样硬度及其分布规律,在试样横截面

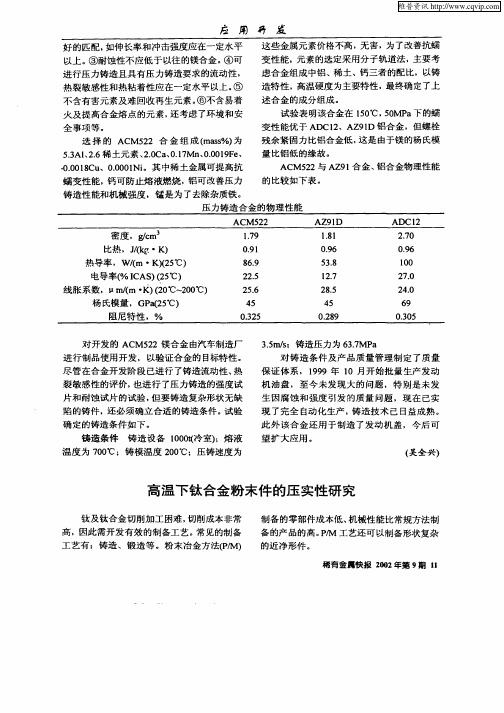

图 2 烧结件密度同装药比的关系 理论密度的 97 %以上,说明适当控制爆炸参数,可 以使烧结试件的密度接近理论密度值。随着装药比

的增大,压实件密度先是变大,当达到某一临界值

第 22 卷

后,反而变小,当装药比为 0.95 时,密度最大,达 98.98 %理论密度。此外,当装药比超过临界值 0.95 后,试件的质量有下降的趋势,这是由于,当装药比 增大时,冲击波持续时间变长,径向膨胀波的作用使 得试样内部产生微裂纹,这种微裂纹的产生也是试 样密度下降的重要原因。因此在爆炸烧结实践中应 优化爆炸参数,兼顾烧结件的质量和密度。 2.2 马赫孔和宏观、微观结构分析

测,通过阿基米德密度测试仪对试样密度进行测量,

用 RH- 150 型洛氏硬度计测定试样硬度。

表 1 爆炸压实试验参数

试验编号

壁厚 mm

装药厚度 装药密度

mm

g/cm3

装药比

1#

3.5

30

0.76

0.832

2#

3

30

0.74

0.945

3#

2.5

26.5

0.75

1.015

4#

2

26.5

0.75

1.269

whose samples are endowed with the characteristics of high density and high rigidity. The results show that

explosive compaction is a feasible method to produce W- Ti alloys. Mass ratio of explosive to the mixed powders

消波块

的接近成品形状成形。这些特殊的要求使传统的注

射成形等已难于满足要求[3- 4]。

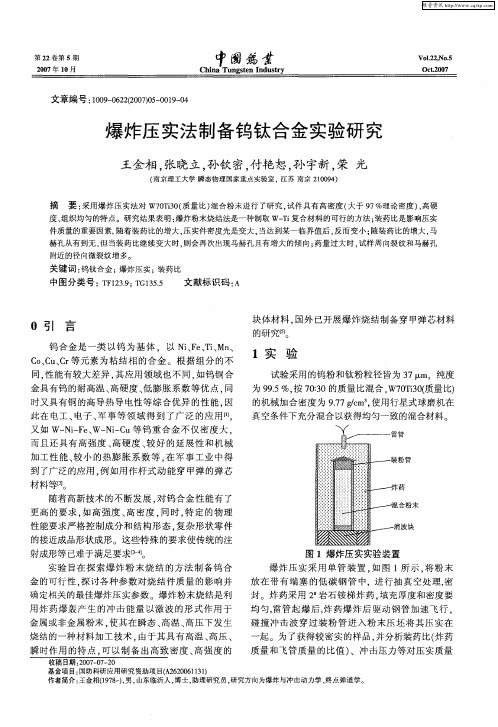

图 1 爆炸压实实验装置

实验旨在探索爆炸粉末烧结的方法制备钨合

爆炸压实采用单管装置,如图 1 所示,将粉末

金的可行性,探讨各种参数对烧结件质量的影响并 放在带有端塞的低碳钢管中, 进行抽真空处理,密

确定相关的最佳爆炸压实参数。爆炸粉末烧结是利 封。炸药采用 2# 岩石铵梯炸药,填充厚度和密度要

击波后,其透射的是冲击波。因此,相互作用后反射 不失为一种控制周相裂纹的途径。

波是被再次稀疏之后的波,因此是加强了的稀疏波,

将爆炸烧结后的试件截取中间部分对其横截面

第5期

王金相, 等: 爆炸压实法制备钨钛合金实验研究

21

进行显微分析。可以发现压实体中间马赫孔周围存 在径向微裂纹,以 1# 试样为例如图 4 所示,这种类 型的裂纹形成的原因是,爆炸压实过程中马赫波在 中心汇聚后形成拉伸波形成马赫孔,在马赫孔扩大 形成的过程中在其周向长大速度低于因反射激波的 拉伸作用引起的周向拉伸速度,这时在马赫孔周围 将产生周向的应力集中,当其值超过材料的拉伸强 度极限时将产生失效并形成微裂纹。

2 结果与讨论

2.1 装药比对试样密度的影响 定义炸药质量与钢管之间的质量比为装药比,

装药比的大小体现了作用于粉末的能量密度。通过 调整装药比可以获得最佳压实密度,装药比同压实 件密度之间的关系如图 2 所示,可见,试样密度均在

理论密度/%

98.98 98.88 98.68 97.95

0.8 0.9 1.0 1.1 1.2 1.3 装药比

3结 论

(1)对钨钛粉末进行球磨混合均匀后, 进行爆 炸压实,可以得到高密度、高硬度的试样,爆炸粉末 烧结法制取 W- Ti 复合材料,是一种可行的方法。

(2)装药比是影响压实质量的重要因素:随着 装药比的增大,压实件密度先是变大,当达到某一临 界值后,反而变小;随装药比的增大,马赫孔从有到 无,但当其继续变大时,则会再次出现马赫孔且有增 大的倾向;药量过大时,试样周向裂纹和马赫孔附近 的径向微裂纹增多。

(State Key Laboratory of Transient Physics, Nanjing University of Science & Technology, Nanjing 210094, Jiangsu, China)

Abstr act: Explosive compaction technique is applied to produce W- Ti alloys out of W70Ti30 mixed powders,

0引 言

ห้องสมุดไป่ตู้

块体材料,国外已开展爆炸烧结制备穿甲弹芯材料 的研究[5]。

钨合金是一类以钨为基体,以 Ni、Fe、Ti、Mn、 Co、Cu、Cr 等元素为粘结相的合金。根据组分的不

1实 验

同,性能有较大差异,其应用领域也不同,如钨铜合

试验采用的钨粉和钛粉粒径皆为 37 μm,纯度

金具有钨的耐高温、高硬度、低膨胀系数等优点,同 时又具有铜的高导热导电性等综合优异的性能,因

22

第 22 卷

Exper imental Resear ch on Explosive Compaction of W- Ti Alloys

WANG Jin- xiang, ZHANG Xiao- li , SUN Qin- mi, FU Yan- shu , SUN Yu- xin, Rong Guang

对柱状爆炸压实来说,马赫孔的形成是影响试 件质量的重要因素,其形成的原因是:对称滑移爆轰 中出现的透射激波在受压缩粉末轴心处将发生非正 规斜碰撞(即马赫碰撞),碰撞点压力急剧提高,并同 时形成两道激波分别向两边传播,这种情况也可视 作其中一侧的激波对刚性壁面的非正规反射,介质 通过激波的流动偏转后,质点速度已不平行于固壁 面,入射波和反射波的交点将离开固壁面,这样交点 和固壁面之间出现了一个强间断,从而形成马赫孔。 图 3 所示分别为 1# ̄ 4# 试样的宏观横界面图,从压 实件的宏观断面可以看出,当装药比较小时,会出现 压实不完全的情况,如图 3 中(1)所示,随装药比的 增大,压实件质量较好,但当其继续变大时,则会出 现马赫孔且有增大的倾向。要有效控制马赫孔的形 成,需从控制入射波速和入射角着手。对于一定质量 的粉末而言,装药量过大,激波的会聚作用增强,可 能发生马赫碰撞,产生马赫孔。过小则导致压制不完 全。另外,选择不同类型的炸药和不同的装药密度也 可以影响爆速大小,进而影响折转角大小。因此可以 得出结论,即装药比是决定压实件质量的重要因素。

第 22 卷第 5 期 2007 年 10 月

China Tungsten Industr y

Vol.22,No.5 Oct.2007

文章编号: 1009- 0622(2007)05- 0019- 04

爆炸压实法制备钨钛合金实验研究

王金相, 张晓立, 孙钦密, 付艳恕, 孙宇新, 荣 光

(南京理工大学 瞬态物理国家重点实验室,江苏 南京 210094)

各试样微观组织结构相似,以图 5 ̄ 6 所示为 1# 试件的边缘和马赫孔周边的微观组织结构,图 5 中 左下角白色区域为装粉的钢管,图 6 中左侧黑色区 域为马赫孔。从图 5 可知,试样组织分布均匀,主要 由白色的钨颗粒及交叉条纹状的钛组成,由于爆炸 压实是在极短的时间内完成的,可以预见在这一过 程中极少量气体来不及排出,因此有些地方可以发 现些许微小孔洞,这是试样密度不能达到理论密度 的原因,也是影响试样强度的重要因素。由图 6 可 知,试样中心与边缘处组织结构基本相同,但在马赫 孔周围,由于高温、高压的作用存在材料熔化现象。

用炸药爆轰产生的冲击能量以激波的形式作用于 均匀,雷管起爆后,炸药爆炸后驱动钢管加速飞行,

金属或非金属粉末,使其在瞬态、高温、高压下发生 碰撞冲击波穿过装粉管进入粉末压坯将其压实在

烧结的一种材料加工技术,由于其具有高温、高压、 一起。为了获得较密实的样品,并分析装药比(炸药

瞬时作用的特点,可以制备出高致密度、高强度的 质量和飞管质量的比值)、冲击压力等对压实质量

收稿日期: 2007- 07- 20 基金项目: 国防科研应用研究资助项目(A2620061131) 作者简介: 王金相(1978- ),男,山东临沂人,博士,助理研究员,研究方向为爆炸与冲击动力学、终点弹道学。

20

的影响,进行了系列试验,试验参数如表 1 所示。

通过 4XB- TV 光学显微镜对试样进行显微观

相互作用来看,在轴对称的爆炸烧结过程中,由于外 就更强,这种裂纹现象越明显。因此控制裂纹的仍然

部钢套的存在,其阻抗较大,对于包裹其中的粉末作 应从控制装药比入手。对于低碳钢装粉管,从烧结品

用结果通常是粉末中传播的冲击波较强而稀疏波相 金相及装粉管的厚度来看,装粉管的厚度越大,相应

对较弱,在对中心粉末的压制过程中,稀疏波追上冲 的裂纹也越明显。因此从装粉管的厚度方面考虑也

[4] 王换玉,才鸿年,李 刚. 液力挤压法制备新型钨合金穿甲弹芯 材料技术[J]. 金属成形工艺,2003,21(5):35- 37.

[5] Kecskes L J,Hall I W. Hot Explosive Consolidation of W- Ti Alloys [J]. Metallurgical and Materials Transactions A,1995,26(9):2407- 2414.