制程设计和开发程序

软件开发流程的具体内容

软件开发流程的具体内容软件开发是一个复杂而又精细的过程,需要经历多个阶段和环节。

下面将介绍软件开发的具体流程,以便更好地了解软件开发的全貌。

1. 需求分析阶段。

软件开发的第一步是需求分析阶段。

在这个阶段,开发团队与客户进行沟通,了解客户的需求和期望。

通过讨论和调研,确定软件的功能和特性,明确软件的用户群体和使用场景,为后续的开发工作奠定基础。

2. 设计阶段。

在需求分析的基础上,开发团队进行软件的设计工作。

包括系统架构设计、数据库设计、界面设计等。

设计阶段的目标是确定软件的整体结构和各个模块的功能,为后续的编码工作提供指导。

3. 编码阶段。

编码阶段是软件开发的核心阶段,开发团队根据需求和设计文档,进行具体的编码工作。

根据需求文档和设计文档,开发团队使用相应的编程语言和开发工具,编写软件的源代码。

4. 测试阶段。

编码完成后,软件需要进行测试。

测试阶段包括单元测试、集成测试、系统测试等多个环节。

测试人员根据测试计划和测试用例,对软件进行全面的测试,确保软件的质量和稳定性。

5. 部署和维护阶段。

软件通过测试后,进入部署和维护阶段。

开发团队将软件部署到目标环境中,并进行相关的配置和优化。

同时,开发团队需要对软件进行维护和更新,确保软件的稳定性和安全性。

总结。

软件开发流程包括需求分析、设计、编码、测试、部署和维护等多个阶段。

每个阶段都有其独特的任务和目标,需要开发团队的密切合作和高效协调。

只有经过严格的流程管理和质量控制,才能保证软件开发的顺利进行和最终的成功交付。

APQP讲义

P (Planning) 规划

2

先期产品品质规划效益

◆降低与顾客在产品品质规划方面之复杂性 ◆可易于作为与供货商在产品质量规划需求 上之沟通 ◆运用资源满足顾客 ◆提升所要求改变之早期鉴定 ◆避免晚期之改变 ◆以最低的成本提供如期完成之高质量产品

APQP 2:可行性评估、样品试作

2.3 小组可行性承诺和管理者支持: 当客户告知样品试作阶段已完成须作量试产 准备时,跨功能小组作成“项目企划执行签署” 呈事业部主管签署,以获得管理阶层支持。

67

APQP 3:制程设计与开发

3.1 质量系统、特殊特性、包装及合约审查:

1. 业务单位收到客户量试/量产通知或订单时,请客户提供完整图面及相 关 资讯,供开发单位审查及开发依据。业务单位依「合约审查管理程序」 执行订单审查。 2. 跨功能小组需针对客户订单及其它要求核对品质手册及客户特殊要求, 必要时请管理代表列席此项审查;当品质手册不能符合此新产品需求时, 管理代表须更新品质手册;当有新增额外的特殊要求时,客户代表须展开 到 “客户特殊要求对照表”中。 3. 客户的包装标准须被展开到客户特殊要求及包装标准文件中,跨功能小 组 应针对样品试作经验加以研究,若不能符合标准,开发单位应提出建议 以 获得客户同意。 4. 跨功能小组根据“品质规划管理表”所列作业内容排定时程,若客户要 求提供时程时,应依客户需求和格式提出。 5. 跨功能小组应使用“A-4 查核表”逐一评估所有的问题并提出对策。

34

第四阶段(APQP4):产品与制程确认

概念 提出/批准 项目批准 样件 试生产 投产

策划 产品设计和开发

过程设计和开发

浅谈APQP(量产之前的质量计划)

浅谈APQP(量产之前的质量计划)2008年12月18日AM 09:11APQP (Advanced Product Quality Planning):量产之前的质量计划~~定义:产品从研发到生产应该有一套完整的质量规划及管制计划,制定各阶段的作业方式与质量活动,以确保产品在研发、初期样品、小批量试作、量产,等阶段之管理活动有效运作。

APQP参考手册经QS9000条文的引用,字句中有Shall、Will、Must是具有强制性,的其他并不强制,窗体中示范仅供参考用不强制性。

APQP规划时程:5个阶段1.企划及开发阶段。

2.产品开发设计验证。

3.制程设计开发阶段。

4.产品及制程确认。

5.回馈稽查及矫正措施。

APQP的PDSA:P-plan,D-do,S-study,A-act∙企划及开发阶段(第一阶段):Plan and Define Program 从概念提出到开发计划核准。

1.确保客户需求与期望被充分了解。

2.投入因素:1.来自客户反应的讯息:a.市场研究 b.客诉记录与质量履历数据 c.小组经验。

2.经营计划/营销3.产品或制程的标竿。

4.产品或制程描诉。

5.产品可靠度研究。

6.客户需求与期望(满意度指标)。

3. 产出项目:1.设计目标(概念之具体化与量化)。

2.可靠度与质量目标。

3.初期材料清单(含分包商名单)。

4.初期制程流程图。

5.初期制造与产品之管制特性列表。

:决定特殊特性因素有:a.客户或图面指定 b.A级或AR及 c.跨功能小组决定 d.过去质量履历 e.严重度较高者或成本较高者。

6.产品保证计划。

7.管理阶层之支持。

∙产品开发设计验证(第二阶段):Production Define &Development verification 从计划到原型产品建立。

1.以原型产品(Prototype)确认产品或服务是否符合客户要求或期望。

2.有效考虑产能、开发时机时程要求、工程要求、质量要求、投资成本、与单位成本。

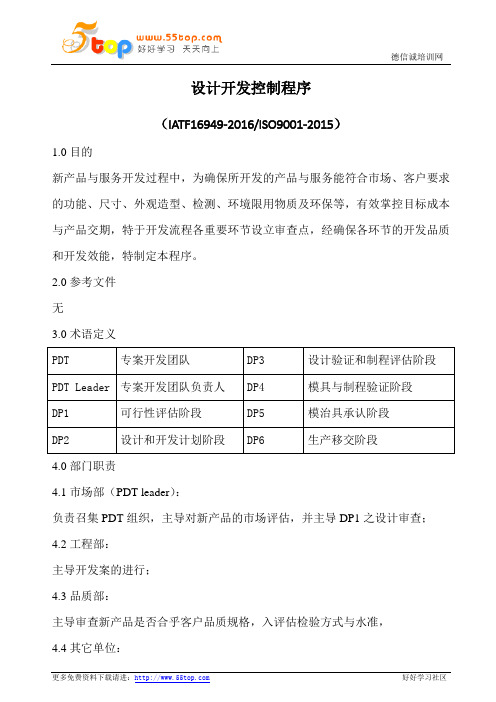

设计开发控制程序(含表格)

设计开发控制程序(IATF16949-2016/ISO9001-2015)1.0目的新产品与服务开发过程中,为确保所开发的产品与服务能符合市场、客户要求的功能、尺寸、外观造型、检测、环境限用物质及环保等,有效掌控目标成本与产品交期,特于开发流程各重要环节设立审查点,经确保各环节的开发品质和开发效能,特制定本程序。

2.0参考文件无3.0术语定义4.0部门职责4.1 市场部(PDT leader):负责召集PDT组织,主导对新产品的市场评估,并主导DP1之设计审查;4.2 工程部:主导开发案的进行;4.3 品质部:主导审查新产品是否合乎客户品质规格,入评估检验方式与水准,4.4 其它单位:配合市场部、工程部进行专案相关运作。

5.0作业内容5.1 设计规划阶段5.1.1 PDT成立:新产品开发审查通过后,由指定的市场部负责人作为PDT Leader,PDT Leader 负责召集建立PDT,并负责新产品开发案的实际执行与推动;PDT Leader应建立《PDT成员表》附件一,以明确专案职能分工并利于内部沟通协作;建立与客户对应的职能部门的联络图,以便与客户及时沟通;PDT Leader视必要性,可将PDT按职能或分工进行分组。

5.1.2 新产品开发说明会PDT Leader 召集PDT召开新产品开发说明会,以使各成员了解专案内容及要求,各成员的职责与任务,以及专案协作、沟通机制与渠道等,并正式启动专案设计开发。

5.1.3 PDT Leader安排人员根据新产品要求,拟定专案开发计划,专案计划可以是单一文件也可是多个文件,或直接引用客户的专案计划。

其必须明确以下内容:a.专案目标,b.专案开发主要阶段任务,c.各项工作任务起止时间与所需资源,d.各项开发任务的责任人,e.与公司外部以及PDT内部联系的接口和联络方式,交流时机、交流内容等,f.各阶段工作完成状况的评审、验证、承认安排,g.专案开发的其它安排。

制程技术工程师是做什么的

制程技术工程师是做什么的制程技术工程师是一种专业工程师,主要负责制造工艺的设计、开发和优化。

他们专注于研究和改进制造过程,以提高生产效率、降低成本并保持产品质量。

这些工程师通常在制造公司、电子公司、半导体行业、光学公司和医疗设备公司等领域工作。

在产品的制造过程中,制程技术工程师起到至关重要的作用。

他们负责分析和评估各个工艺步骤,确定最佳的工艺流程。

他们设计出是如何制造一个产品的工艺路线,并制定相关的操作指导和标准,以确保产品能够按照设计要求生产。

制程技术工程师需要具备深厚的专业知识和技术能力。

他们熟悉各种材料的物理和化学特性,并能根据产品要求选择合适的工艺流程。

在产品的制造过程中,他们利用各种工艺设备和工具,开发和优化不同的制造技术,以提高产品的质量和效率。

除了设计和开发工艺流程外,制程技术工程师还负责制定生产计划和制造规格。

他们与其他部门紧密合作,确保生产计划的顺利执行,并及时解决生产过程中的问题。

他们还负责监督和管理生产过程中的质量控制,确保产品符合相关的质量标准和要求。

制程技术工程师还需要进行持续改进和优化工作。

他们通过收集和分析生产数据,找出生产过程中的问题和瓶颈,并提出改进方案。

他们与研发团队密切合作,将最新的技术和工艺引入到生产过程中,以提高产品的竞争力。

在制程技术工程师的工作中,技术创新和问题解决能力是非常重要的。

他们需要不断学习和了解最新的制程技术和工艺,保持自己的专业知识的更新。

当生产过程中出现问题时,他们需要迅速定位并解决问题,以确保生产不受影响。

总结起来,制程技术工程师是制造业中不可或缺的一部分。

他们在产品的制造过程中发挥着重要的作用,通过设计、开发和优化工艺流程,提高生产效率和产品质量。

他们的工作对于企业的发展和竞争力至关重要,是制造业中不可或缺的人才。

五大手册简介-APQP、PPAP、MSA、FMEA、SPC简介

五大手册简介-APQP、PPAP、MSA、FMEA、SPC简介16949五大手册简介-APQP、PPAP、MSA、FMEA、SPC简介ISO/TS 16949:2009参考手册的应用与案例目录前言一、产品质量先期策划和控制计划(A P Q P) 11.产品质量先期策划的由来 12.产品质量策划责任矩阵图 13.产品品质规划的基本原则 14.产品质量策划的基本步骤 25.A P Q P的主要内容 4 案例:先期产品质量策划控制程序13二、生产性零组件核准程序(P P A P)161.范围、定义和目的162.何时要求提交163.生产件核准的要求174.提交等级175.过程要求196.记录和原型样品的保存207.零组件提交状态20案例:生产件核准程序21三、失效模式与效应分析(F M E A)221.F M E A简介222.实施重点233.设计的D F M E A(D e s i g n F M E A)234.分析方式(A n a l y s i s A p p r o a c h)245.F M E A程序(F M E A P r o c e s s)246.F M E A表格内容说明25案例:F M E A制作办法30 附件:F M E A软件30四、测量系统分析(M S A—M e a s u r e m e n t S y s t e m s A n a l y s i s)311.测量系统变差的类型312.测量系统分析33附件:M S A软件46五、统计过程控制(S P C—S t a t i s t i c P r o c e s s C o n t r o l)471.控制图47案例X—R控制图应用案例58 案例P控制图(不合格品率控制图)58 案例缺陷数控制图(C图)61 案例工序能力指数计算68 案例:S P C控制程序683附件:SPC系统实施步骤 694前言ISO/TSl6949:2009并未指定其核心工具的具体内容,故组织在推行ISO/TSl6949:2009时,对核心工具的选择有较大的自由度。

apqp开发流程

apqp开发流程APQP(Advanced Product Quality Planning,先进产品质量计划)是一种用来指导新产品开发过程的方法论,旨在确保产品在设计和制造阶段都能达到预期的质量要求。

下面将介绍APQP的开发流程。

APQP的开发流程共有五个主要阶段:计划和定义、产品设计和开发、制程设计和开发、产品和过程验证、生产开始。

第一阶段:计划和定义在这个阶段中,制定一个明确的计划,确定产品的性能目标和相应的质量标准。

同时,明确产品各个阶段的开发与验证任务,并制定项目时间表和资源分配计划。

第二阶段:产品设计和开发在这个阶段中,进行产品的基本设计、详细设计和样品制作。

同时,进行产品的功能分析、可靠性工程、安全性能评估以及质量风险分析。

最后,制作初样进行验证,包括功能验证和可制造性验证。

第三阶段:制程设计和开发在这个阶段中,设计和开发生产所需的工艺流程和设备,制定操作指导书。

同时,进行制程的可行性评估,并提供工序的质量控制标准。

最后,制作工艺流程示意图和图纸。

第四阶段:产品和过程验证在这个阶段中,通过制作样品和工艺验证,对产品和制程进行验证。

其中,对产品的验证包括性能验证、可靠性验证和安全性能验证;对制程的验证包括制程能力验证和特性验证。

最后,将验证结果进行分析,根据分析结果做出适当的调整和改进。

第五阶段:生产开始在这个阶段中,根据验证结果进行生产准备工作,包括生产设备的调试、员工培训和制程的优化。

同时,建立生产过程中的质量控制机制,确保产品的稳定性。

最后,进行批量生产,并根据质量控制标准进行质量检验和产品发布。

总结来说,APQP的开发流程包括计划和定义、产品设计和开发、制程设计和开发、产品和过程验证以及生产开始等五个阶段。

通过APQP的应用,可以在产品开发过程中制定明确的计划和目标,并通过验证和调整确保产品达到预期的质量要求,最终实现产品的生产和发布。

这一方法论对于提高产品质量、降低生产成本以及满足客户需求具有重要意义。

制程开发工程师岗位职责

制程开发工程师岗位职责

制程开发工程师是制造业的一个非常重要的职位,他们的职责

是通过技术创新和制程改进来实现产品的高质量、高效率的生产。

以下是制程开发工程师的主要职责:

1. 根据产品需求和样品制定制程开发计划。

制程开发工程师需

要根据产品设计和样品,制定出一份详细的制程开发计划,包括生

产流程、设备和原材料的选择以及必要的工序控制点等。

2. 设计和开发制程。

制程开发工程师需要负责根据制程开发计

划设计开发制程,包括生产流程、工艺方案、制程参数等。

制程开

发工程师需要不断地优化制程,以达到高效率、高品质的生产要求。

3. 制定质量控制计划。

制程开发工程师需要制定有关产品质量

的标准和控制计划,建立相应的检测手段和检查程序,以确保产品

的质量符合要求。

4. 实施生产指导。

制程开发工程师需要对生产过程进行监测、

把控,指导生产操作员进行生产过程的控制和检测,确保生产过程

和产品符合质量要求。

5. 解决生产过程中的问题。

制程开发工程师需要随时对生产过

程中的问题进行分析和解决,以确保生产过程的稳定和生产效率的

提高。

6. 开展技术创新。

制程开发工程师需要不断开展技术创新,引

进新的设备和技术,以提高生产效率和产品质量。

总的来说,制程开发工程师担任着生产流程设计、制定与实施

质量控制计划、监控生产过程、控制生产质量、解决生产过程中的

问题、开展技术创新等重要职责,承担着确保企业生产高效率、高品质、高经济效益的重要使命。

工艺开发作业流程顺序

工艺开发作业流程顺序英文回答:The process of process development involves several steps that need to be followed in a sequential order. These steps are essential for ensuring the successful development and optimization of a new manufacturing process. Let me walk you through the typical workflow of process development.1. Define the objectives: The first step in process development is to clearly define the objectives of the project. This involves understanding the desired outcome, such as improving efficiency, reducing costs, or increasing product quality.2. Conduct feasibility study: Once the objectives are defined, a feasibility study is conducted to evaluate the technical and economic viability of the proposed process. This may involve researching existing technologies,conducting experiments, and analyzing data to determine if the objectives can be achieved.3. Design experiments: Based on the feasibility study, experiments are designed to test different process variables and parameters. This helps in understanding the impact of various factors on the process performance and identifying the optimal conditions.4. Execute experiments: In this step, the designed experiments are carried out in a controlled environment. Data is collected and analyzed to evaluate the process performance and identify any issues or areas for improvement.5. Optimize process: Using the data and insights gained from the experiments, the process is optimized to achieve the desired objectives. This may involve adjusting parameters, making design modifications, or implementing new technologies.6. Scale-up: Once the optimized process is established,it needs to be scaled up for commercial production. This involves transferring the process from the laboratory or pilot-scale to full-scale production, ensuring that the process is reproducible and meets the required quality standards.7. Validate and verify: The scaled-up process is validated and verified to ensure its robustness and reliability. This may involve conducting validation experiments, analyzing data, and performing statistical analyses to confirm that the process consistently meets the desired specifications.8. Document and communicate: Throughout the process development, documentation is essential to record all the steps, data, and findings. This helps in maintaining a record of the development process and facilitates communication with stakeholders, such as regulatory agencies or manufacturing teams.9. Continuous improvement: Process development is an ongoing process, and there is always room for improvement.Continuous monitoring, data analysis, and feedback from production teams help in identifying opportunities for further optimization and refinement.中文回答:工艺开发的过程需要按照一定的顺序进行,这些步骤对于确保新的制造工艺的成功开发和优化至关重要。

设计与开发管理程序(含表格)

设计与开发管理程序(ISO9001-2015)1.目的:对产品的设计与开发过程进行控制,确保设计与开发产品符合客户及法律法规的要求。

2.范围:适用本公司所有产品设计开发策划、输入、输出、评审、验证、确认及更改。

包括产品从设计策划到设计定型并量产的全过程。

3.定义:3.1 A类产品:类似项目未曾在DXC量产过。

3.2 B类产品:类似项目已在DXC量产,但存在新材料或新供方的导入或之前量产不顺或有设计变更。

3.3 C类产品:类似项目已在DXC顺利量产。

4.职责:4.1业务部:负责市场调研,提出设计开发要求。

4.2研发部:主导设计与开发全过程及项目开发资料的存档、制样与试产问题的主导解决。

4.3采购部:负责部品打样安排,必要时寻找新供方。

4.4生管部:负责试产及量产的生产排程及物料调配与控制。

4.5工程部:试产及量产阶段工治具及设备保障、制程异常分析、SOP的制作、试产及量产工艺流程图的制定。

4.6品质部:开发过程品质控制、主导产品控制计划的制定、品质相关标准的制定、量产问题点主导解决。

4.7制造部:试产及量产阶段的生产安排、良率及问题点统计反馈。

5.管理程序与内容5.1产品阶段规划a.评估阶段:产品导入前技术可行性评估。

b.Proto:手工样,产品开发初期的设计验证。

c.EVT: 工程样测试阶段, 解决样品阶段的问题后进行,对工艺进行验证并对所有产品性能进行测试,完成可靠性相关测试,由RD主导验证。

此时产品基本定型。

d.PVT( Pilot-run Verification Test,小批量过程验证测试阶段):由品质部主导的量产前的试产对可量产性再次确认。

e.MP:Mass-Production,量产。

5.1开发需求的识别:5.1.1业务部导入新客户提出的开发需求、老客户提出的开发需求、根据市场行情公司自行提出的开发需求。

5.1.2针对新客户导入业务部需开出《新客户导入申请表》由总经理批准生效。

5.2初步评估:5.2.1研发部接到业务部开发需求及客户相关技术资料后组织对开发可行性进行评并将初步预算报价给客户。

msc研发流程及生产工艺

msc研发流程及生产工艺全文共四篇示例,供读者参考第一篇示例:MSC研发流程及生产工艺MSC(Mass Spectrometry Chromatography)质谱色谱技术是一种先进的分析技术,广泛应用于化学、生物、药物等领域。

在MSC 技术的背后,有着复杂的研发流程和精密的生产工艺支持。

本文将介绍MSC研发流程及生产工艺,带领读者深入了解这一技术的发展与运用。

研发流程:MSC技术的研发流程通常包括需求调研、方案设计、实验验证和技术优化等环节。

研发团队需要对市场需求进行深入调研,了解用户对MSC技术的需求和期望,确定研发方向和目标。

在需求调研的基础上,团队将提出具体的方案设计,包括仪器结构、工作原理、分析方法等方面的设计方案。

设计完成后,研发团队将进行实验验证,通过实验数据和结果来验证设计方案的可行性和有效性。

在不断实验验证的基础上,研发团队将对技术进行优化,不断改进和完善技术性能,以满足用户需求并提升技术竞争力。

在MSC技术的研发流程中,仪器设计、分析方法和数据处理是三大核心环节。

仪器设计是整个流程的基础,关系到技术的实现和应用效果。

研发团队需要根据市场需求和技术特点,设计出适合的仪器结构和性能指标,确保仪器能够满足用户需求。

分析方法是技术实现的关键,是将样品转化为数据的桥梁。

研发团队需要确定合适的分析方法,包括样品处理、样品分析、数据处理等步骤,提高分析效率和准确性。

数据处理是技术应用的重要环节,是将实验数据转化为结论和应用价值的过程。

研发团队需要建立合适的数据处理技术,提高数据的可视化和分析能力,为用户提供准确可靠的数据支持。

生产工艺:MSC技术的生产工艺通常包括原材料采购、装配生产、检测调试和质量控制等环节。

生产部门需要对原材料进行采购,确保原材料的质量和供应稳定。

在原材料采购完成后,生产部门将按照设计图纸和生产工艺流程,对零部件进行装配生产。

在装配生产的过程中,生产工人需要严格按照操作规程进行操作,确保产品的装配质量和工艺合格。

制程流程步骤范文

制程流程步骤范文制程流程是指将产品从设计、制造到交付过程中所经历的各个环节和步骤。

不同的制程流程在不同的行业和领域都有所差异,但总体上可以分为以下几个步骤:需求确认、计划与设计、原材料采购、制造加工、产品测试、质量控制、产品打包、出货和售后服务等。

1.需求确认:需求确认是制程流程的第一个步骤。

在这个阶段,企业与客户之间将进行详尽的沟通,明确产品的各个方面的需求和要求,包括产品功能、规格、性能等。

确认需求后,才能进一步计划和设计产品。

2.计划与设计:在需求确认的基础上,企业将制定详细的计划和设计方案。

这包括确定生产时间表、安排生产工艺、确定生产所需的设备和人力资源等。

在设计方案中,还需要考虑到产品的外观设计、材料选择、制造工艺等。

3.原材料采购:在计划和设计方案完成后,企业需要采购所需的原材料。

原材料的选择和采购是非常重要的一步,它直接影响到产品的质量和成本。

企业需要与供应商进行谈判,获取优质、合适的原材料,并确保原材料的供应能够满足生产的需求。

4.制造加工:一旦原材料采购到位,企业将开始进行制造加工。

这个步骤包括将原材料经过不同的工艺加工,组装成最终的产品。

制造加工需要严格按照设计方案和生产计划进行,确保产品的质量和数量符合要求。

5.产品测试:在制造加工完成后,企业需要对产品进行测试和验证。

产品测试可以分为功能测试、性能测试、可靠性测试等多个环节。

通过测试,可以发现产品的问题和不足,并及时进行修复和改进。

6.质量控制:质量控制是整个制程流程中非常关键的一步。

在制造加工和产品测试的过程中,企业需要建立有效的质量控制体系,进行质量监控和管理。

包括从原材料的检验到产品的出货检查,确保产品符合质量标准。

7.产品打包:在产品质量控制通过后,企业将对产品进行打包和包装。

合适的打包和包装能够确保产品在保护运输过程中不受损,并提高产品的附加值和吸引力。

8.出货和售后服务:产品打包完成后,企业将进行出货并进行物流配送。

APQP产品质量培训教程

AOQP讲义

44

可制造性和装配设计

–制造和/或装配过程

–尺寸公差(要求到什么程度,分供方是否可 接受,价格是否可接受)

–性能要求(要求到什么程度,是否可接受)

–部件数(多或少)

–过程调整(最佳化)

–材料搬连频(最小化)街

产品质量策划小组的知识、经验、产品/过程

、政府法规和服务要求有可能需要考虑其它因

APQP产品质量培训教 程

课程目的

了解APQP在新产品开发中的重要作用 APQP的主要阶段 APQP的参加部门 APQP各阶段对应的体系要素 APQP的输出--控制计划的编制和实施

AOQP讲义

2

产品品质规划时间表

AOQP讲义

3

产品品质规划时间表

AOQP讲义

4

产品品质规划时间表

AOQP讲义

5

产品质量策划责任矩阵图

14

产品质量策划概述

培训 产品质量计划的成功依赖于有效的培训 方案,它传授所有满足顾客需要和期望 的要求及开发技能

AOQP讲义

15

产品质量策划概述

顾客和供方的参与 主要顾客可与其供方共同进行质量策划 。但供方有义务建立橫向职能小组来管 理产品质量策划过程。供方同样可要求 其分承包方

AOQP讲义

16

AOQP讲义

18

产品质量策划概述

产品质量的进度计划

产品质量策划小组在完成组织活动后的第一项工作是 制定进度计划。在选择需作计划并绘制成图的进度要 素时,应考虑产品的类型、复杂性和顾客的期望。 所有的小组成员都应在每一事项、措施和进度上取得 意见一致。 一个组织良好的进度图应列出任务、分配和或其它事 项 每一事项应具备“起始”和“完成”日期,并记录进 展的实际点。

设计开发控制程序

6.5.1设计确认通常针对最终产品,在交付之前完成。试产合格的产品,由业务部负责联系送交顾客试用,提交《设计确认报告》,报告应反映出:顾客对试样符合标准或合同要求的满意程度,及对试样适用性的评价。或由工程部组织召开新产品鉴定会(包括拟参加人员,邀请有关专家,准备任务书、输出文件、评审验证记录、试产报告等相关资料),提交会议进行综合确认。

6.6.2.1 由设计变更申提案人通知工程部,若需要,附上相关资料送工程部审查变更的可行性,若审查不可行,则该提案取消。

6.6.2.2 设计变更提案经专案负责人初步研判其可行性,须对变更内容执行审查,以决定变更内容是否会对下列事项造成影响:

A 变更结果后的产品,其零组件之间的相互影响。

B 公司现有产品和过去已交货之产品的操作

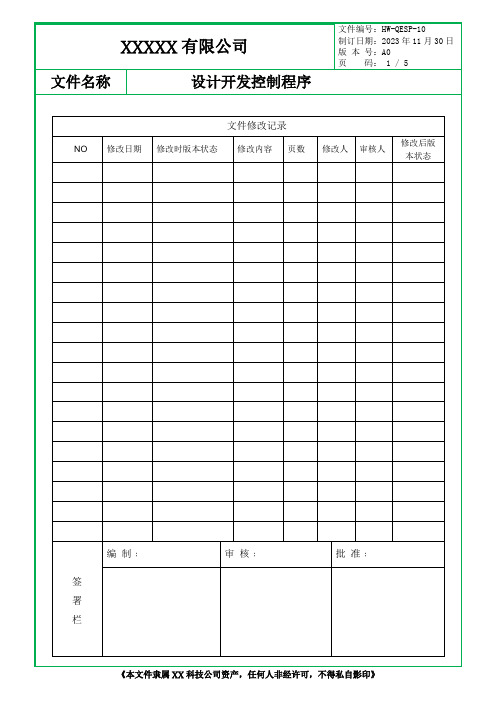

文件修改记录

NO

修改日期

修改时版本状态

修改内容

页数

修改人

审核人

修改后版

本状态

签

署

栏

编制﹕

审核﹕

批准﹕

一、目的:

对设计全过程进行控制,确保产品设计能满足顾客和有关标准、法律、法规的要求。

二、范围:

适用于本公司各类产品设计的全过程,包括产品的技术改进。

三、定义无

四、权责:

4.1业务部负责根据市场调研、分析,依客户提供的样板或技术资料,向工程部提交《项目立项书》。总经理或工程部根据公司的产品规划和行业发展方向,也可以提出《项目立项书》。

6.2设计输出:

6.2.1各设计人员根据《设计规划书》及《设计开发进度日程表》的要求进行设计活动:包括指导采购、生产、检验、包装等活动的图样和文件,如各种形式的测试、产品爆炸图、单体配件图、BOM、零件承认书、成品图、产品检验标准、作业指导书。

SMT十步骤

第一步骤:制程设计表面粘着组装制程,特别是针对微小间距组件,需要不断的监视制程,及有系统的检视。

举例说明,在美国,焊锡接点品质标准是依据IPC-A-620及国家焊锡标准ANSI / J-STD-001。

了解这些准则及规范后,设计者才能研发出符合工业标准需求的产品。

❑量产设计量产设计包含了所有大量生产的制程、组装、可测性及可靠性,而且是以书面文件需求为起点。

一份完整且清晰的组装文件,对从设计到制造一系列转换而言,是绝对必要的也是成功的保证。

其相关文件及CAD数据清单包括材料清单(BOM)、合格厂商名单、组装细节、特殊组装指引、PC板制造细节及磁盘内含Gerber资料或是IPC-D-350程序。

在磁盘上的CAD资料对开发测试及制程冶具,及编写自动化组装设备程序等有极大的帮助。

其中包含了X-Y 轴坐标位置、测试需求、概要图形、线路图及测试点的X-Y坐标。

❑PC板品质从每一批货中或某特定的批号中,抽取一样品来测试其焊锡性。

这PC板将先与制造厂所提供的产品资料及IPC上标定的品质规范相比对。

接下来就是将锡膏印到焊垫上回焊,如果是使用有机的助焊剂,则需要再加以清洗以去除残留物。

在评估焊点的品质的同时,也要一起评估PC板在经历回焊后外观及尺寸的反应。

同样的检验方式也可应用在波峰焊锡的制程上。

❑组装制程发展这一步骤包含了对每一机械动作,以肉眼及自动化视觉装置进行不间断的监控。

举例说明,建议使用雷射来扫描每一PC板面上所印的锡膏体积。

在将样本放上表面粘着组件(SMD) 并经过回焊后,品管及工程人员需一一检视每组件接脚上的吃锡状况,每一成员都需要详细纪录被动组件及多脚数组件的对位状况。

在经过波峰焊锡制程后,也需要在仔细检视焊锡的均匀性及判断出由于脚距或组件相距太近而有可能会使焊点产生缺陷的潜在位置。

❑细微脚距技术细微脚距组装是一先进的构装及制造概念。

组件密度及复杂度都远大于目前市场主流产品,若是要进入量产阶段,必须再修正一些参数后方可投入生产线。

APQP工作流程及说明

APQP工作流程及说明APQP(Advanced Product Quality Planning,高级产品质量规划)是一种流程化的方法,用于规划并确保产品在设计、工程、制造和服务过程中达到高质量水平。

它在汽车行业得到广泛应用,也适用于其他制造业。

1.规划和定义阶段:在该阶段,制定产品的质量目标和开发计划。

团队成员评估相关需求、法规要求以及潜在风险,并根据这些因素制定APQP计划。

此外,还制定产品设计和制程开发的时间表,并确定APQP团队成员。

2.产品设计和开发阶段:该阶段的关键目标是开发出满足客户需求和规定要求的产品设计。

团队成员使用设计评审、特性矩阵、质量功能展开(QFD)和设计失效模式与影响分析(DFMEA)等工具来完成该目标。

同时,对供应商进行评估和选择,并与供应商建立质量计划。

3.制程设计和开发阶段:在这个阶段,团队成员开发和优化制造工艺,确保产品的质量并满足设计要求。

流程评估、流程失效模式与影响分析(PFMEA)和可行性研究等工具被广泛应用于该阶段。

此外,还进行生产控制计划的制定,并对测量和试验设备进行校准和验证。

4.产品和过程验证阶段:在这个阶段,团队成员验证产品和制程是否达到设计要求和客户期望。

通过样品测试、过程验证和生产试运行,确保产品和制程的稳定性和一致性。

在此阶段还进行了供应商相关的评估,并控制实验和生产的相关文档。

5.生产评估阶段:在生产开始之前的最后一个阶段,团队成员将进行产品质量的最终评估。

通过审查生产和测量数据、统计过程控制技术和上线前检查等,确保产品质量的稳定性和一致性。

任何未解决的问题都将回到之前的阶段进行修正。

值得注意的是,APQP不是一次性的过程,而是一个循环的过程。

如果在各个阶段发现了任何问题或改进的机会,团队将重新回到相应的阶段进行修正。

此外,团队成员应紧密合作,及时沟通并共享信息,以确保项目按时、高质量地完成。

APQP的目标是通过规划和预防活动来确保产品的质量,并在产品开发早期发现和解决潜在问题,以减少后期的成本和风险。

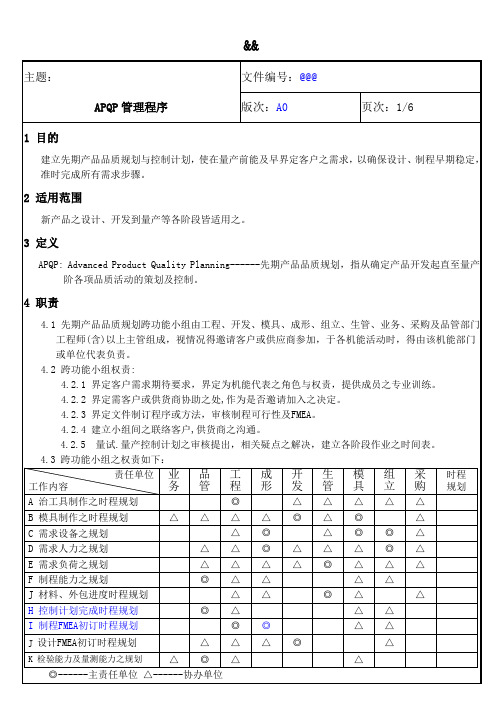

APQP管理程序

6.3.3管制特性选定:

A工程单位依PFMEA结果与客户要求及<<管制特性选定作业办法>>进行管制特性选定。

6.3.4量试控制计划:

A品管单位依PFMEA结果与管制特性选定结果及「控制计划管理办法」制作量试控制计划;

6.3.5作业指导书

6.2.2客户承认(样品)

A业务单位于收到客户签回之承认书时,须将签回之承认书转予开发单位;如客户未签回承认书仅通知认可并下订单时,亦需通知开发单位。开发单位于接获转回之客户签认承认书或业务通知已获承认,即可进行后续作业,若客户对样品有异议,则开发单位须回复至6.2.1 B项以后之作业。

B开发单位于客户样品承认后,进行工程文件之建立,含BOM、线路图、零件位置图、组立图、包装规范、GERBER FILE、烧录程序、测试软体等数据,并于量试文件制作前转文管中心管制及发行。

&&

主题:

文件编号:@@@

APQP管理程序

版次:A0

页次:1/6

1目的

建立先期产品品质规划与控制计划,使在量产前能及早界定客户之需求,以确保设计、制程早期稳定,准时完成所有需求步骤。

2适用范围

新产品之设计、开发到量产等各阶段皆适用之。

3定义

APQP: Advanced Product Quality Planning------先期产品品质规划,指从确定产品开发起直至量产阶各项品质活动的策划及控制。

6.4.7客户核准/承认(量试):

A.依《PPAP管理程序》进行生产性零组件客户核准作业。

B.接获客户签回之提交保证书或客户正式订单视同客户核准、承认。

新产品设计开发流程完整资料

{修订记录}目的对产品设计开发全过程进行控制,确保产品能满足市场需求及顾客的要求,达到或超过、行业标准以及相关规定的技术要求。

2 .使用范围本程序适用于公司所有新产品的设计开发和现有产品的重大改进。

3 .职责定义3.1工程部负责设计开发工作的整个过程控制,负责设计输入到样件确认、批量生产的整个过程控制,负责设计开发过程中生产工艺和输出文件的管理。

3.2PMC计划部负责设计开发过程中生产系统各部门资源的组织、协调与配合3.3品质部负责设计开发过程中原材料及过程的品质控制。

3.4生产部负责批量生产及生产工艺。

3.5采购部负责设计开发及批量生产过程中的配套采购,及认证所需的配套文件。

3.6业务部负责新产品的策划宣传3.7以上各相关部门协同实施设计开发,参与策划和规定的评审、验证和确认。

4 .引用标准及术语定义无5 .作业流程6.1 新产品设计开发的信息来源6.1.1公司各员工收集市场需求、客户要求以及行业的发展趋势的相关资料,交总经理办公室。

由总经理组织公司高层管理根据产品的市场需求、客户要求、市场占有率、技术现状和发展趋势以及资源效益等几方面进行科学预测及技术经济的分析论证,确定产品的系统功能与市场定位。

由工程经理编制《项目开发建议书》。

6.1.2现有产品的重大改进,由项目负责人编制《项目开发建议书》。

6.1.3销售合同,客户订做:有技术开发成分的销售合同(包括技术协议),必须进行评审。

评审通过后,将相关技术资料送交工程部,销售合同视为《项目开发建议书》。

6.2 质量计划6.2.1项目负责人根据《项目开发建议书》对产品的实现过程进行策划,组织编写《质量计划》&《新产品开发计划表》。

6.2.2《质量计划》包括以下的内容:产品的质量目标、人员配置要求、生产及检测设备、列出需验证的项目及方法、关键件明细及质量控制方法(包括关键原材料技术协议及关键自生产件控制要点)。

6.2.3《新产品开发计划表》包括以下的内容各部门人员的组成,分工及时间要求等。

新产品开发控制程序文件

2.

在新产品试生产控制计划 、工艺文件等通过评审后, 工程部根据试生产控

制计划编制初始过程能力研究计划和 MSA 分析计划。

6. 制程设计确认阶段 -试产

1. 工程部负责下达新产品试生产作业计划 ,各部门接受计划后作试产作业准备;

1.

采购部负责准备试产所需用的物料, 品管部 IQC 对外购外协件、材料执

行 检验。

2.

制造部技术课和品管部负 IPQC 负责准备试产品的检验文件 , 需要时由工

程 部对员工进行新产品的新工艺方法培训。

3.

生产部生产车间负责新产品试产的现场准备;

4.

工程部:

· 负责对新产品试产所需的场地进行布置规划 , 必要时采用“车间平面布 置图检查表 ”进行确认;

· 确认试生产所需新设备、工装和试验设备的到位情况 ,适当时采用“新 设备 、工装和试验设备检查表 ”确认;

3.

品管部根据 MSA 计划适用试产品实施 MSA 分析 ,工程部根据初始能力研究

计划对初始过程能力进行计算;

4.

品管部负责组织对新产品之包装进行评价 。顾客有要求时 ,应取得客户的

确认。

4.7.3 试产分析检讨

1.

开发部和工程部在收集试产品实验报告和初始能力分析报告后分别进行产

品设计和制程开发小结 , 并联合初步建立《新产品试产问题改善计划》 。

· 客户产品合同 、技术协议书 、顾客提供的产品外形图或功能图 、产品技

术标准及其它文件;

· 在顾客提供产品样品的情况下 ,样品及其测试数据也作为设计输入的一 部分;

· 公司现有技术平台 · 合同评审结果;

· 适用的国家法令及法规。

3.

开发部项目主管工程师在设计输入评审结果后编制《设计输入评审报告》,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

百度文库- 让每个人平等地提升自我

1目的

对制造过程的设计和开发过程进行控制,保证产品和制造过程符合客户的要求。

2 适用范围

本程序适用于公司所有产品的制程设计和开发过程控制。

3 名词定义

无

4 相关权责

4.1制造技术课负责制程设计和开发的管理。

4.2生产企划课负责收集和记录客户要求。

4.3制造课负责协助制造技术课完成产品的样品制作和试产。

4.4品质管理课负责对产品质量进行检验和试验。

4.5总经理负责审批《新产品立项书》,并对设计各个阶段的评审记录进行审批。

5 作业说明

5.1设计/开发策划

5.1.1新产品导入时,生产企划课根据客户对产品和制程的要求,编制《新产品立项

申请表》交制造技术课。

5.1.2制造技术课根据《先期质量策划管理程序》,组织CFT相关人员,论证新产品

的可行性。

制造技术课应编制初始的生产流程和特殊特性文件提交给CFT讨

论。

5.1.3制造技术课根据论证后的结果及相关事项,编制《新产品立项书》,交总经理

审批。

5.1.4《新产品立项书》应列出主要的设计开发输入,见《先期质量策划管理程序》

的规定。

5.2设计/开发过程

5.2.1制造技术课根据《新产品立项书》组织相关单位共同划分开发阶段与目标,填

写《产品过程设计项目责任矩阵兼进度表》。

其主要包括:

A)开发流程与阶段划分;

B)每一开发阶段的时间与目标;

C)各阶段的目标评审与验证;

D)相关人员的职责与权限。

5.2.2当设计开发完成每一个阶段性目标后,由制造技术课人员列写阶段性开发输出

技术/文件资料(见《先期质量策划管理程序》)。

5.2.3制造技术课主管应依《先期质量策划管理程序》组成CFT相关人员对所有设计

百度文库- 让每个人平等地提升自我

开发输出文件进行评审。

5.3设计/开发评审

5.3.1当设计开发完成每一阶段性目标后,制造技术课主管均应组织生产课、品质

管理课等相关人员对每一阶段的输出技术、文件资料进行评审与验证,记录

阶段性评审结论。

5.3.2设计审查应指出预测问题点及弱点,同时指出改正措施,以确保最终产品和

制造符合客户要求。

5.3.3设计评审时应考虑的要点有:

A)有关客户需求的项目;

B)有关产品性能需求的项目;

C)有关生产过程需求的项目。

5.3.4评审记录结果必须经总经理审批确认,并送所有相关人员保持以指导后续

开发工作。

5.4设计/开发验证及确认

5.4.1制造技术课按客户要求的信息通知制造课进行样品制作。

5.4.2制造技术课应依《先期质量策划管理程序》进行产品试产并进行确认。

5.5设计/开发文件控制

制造技术课应把相关的工艺文件交给文控中心受控。

文控中心应依《文件及资料管理程序》保存并分发给所有相关人员。

5.6设计/开发的更改

制造技术课需对制程进行设计更改时,应按《工程更改程序》规定执行。

6 作业流程

无

7相关文件

7.1《先期质量策划管理程序》QP-07-02

7.2《文件及资料管理程序》 QP-04-01

7.3《工程更改程序》 QP-07-22

8附件

8.1《新产品立项书》 QF-PP-010

8.2《产品过程设计项目责任矩阵兼进度表》QF-PT-092

8.3《新产品立项申请表》 QF-PP-009。