复杂曲面类零件CADCAM及数控加工

CADCAM与数控技术综合实验零件图

实验总结:总结实验过程 中的问题和经验

实验结果和结论

• 实验结果:通过CADCAM软件进行零件设计,并使用数控技术进行加工制造,成功完成了零件的加工和装配。 • 结论:CADCAM与数控技术综合实验可以有效地提高零件设计和制造的效率和质量,为实际生产提供了有力

的支持。 以下是用户提供的信息和标题: 我正在写一份主题为“CADCAM与数控技术综合实验零件图”的 PPT,现在准备介绍“CADCAM与数控技术综合实验”,请帮我生成“实验目的”为标题的内容 实验目的

CADCAM技术的组成 CADCAM技术的发展历程

CADCAM技术应用领域

机械制造领 域

电子工业领 域

汽车工业领 域

建筑行业领 域

航空航天领 域

其他领域

CADCAM技术发展趋势

智能化:利用人 工智能和机器学 习技术提高 CADCAM系统 的自动化程度

集成化:实现 CADCAM系统 与其他制造系统 的无缝集成,提 高生产效率

单击此处输入你的智能图形项正文,文字是您思想的提 炼,请尽量言简意赅的阐述观点

CAM编程:根据加工工艺方案,利用CAM软件进行数控编程,生成数控加工代 码。

单击此处输入你的智能图形项正文,文字是您思想的提 炼,请尽量言简意赅的阐述观点

数控机床操作:将生成的数控加工代码传输到数控机床,进行零件的加工操作。 以上内容仅供参考,具体实践操作需要根据实际情况进行调整和优化。

案例四:其他类型零件图

齿轮类零件图:介绍齿轮的设计原理、加工方法及在CADCAM软件中的建模过程。

箱体类零件图:分析箱体类零件的结构特点、加工工艺及在CADCAM软件中的建模技巧。

模具类零件图:探讨模具的设计要求、结构特点及在CADCAM软件中的建模方法。

基于PRO/E的复杂曲面模具的CAD/CAM

l 后

( 她 蛄

旺皴啪转 ) 换I

一 au c rg M nf t i , a un

Sb t e m l, 刚建好 的参考模型调入, u —y — o 把 p d 并根据 参

考模型的尺寸创建 wr i e I件 ) 同时使参考模型 o p c( ke , 与工件装配。

供 了功能强大的辅助 P O N R / C加工制造模 块 , 使用户 可利用 P O N 将 产品的计算机几何模 型 C D与计 R /C A 算机辅助制造 C M进行整合, A 实现设计制 造一体化 , 体现出无纸制造 的完整过程 。 ] 【 1

1 PON R / C设计 加工程序 的流程

维普资讯

第2 o卷 第 6期

2o o6年 1 1月

株

洲

工

学

院

学

报

Vo . o No 6 12 . Nv o6 o .2 0

J u n lo h z o n t ue o e h oo y o r a fZ u h u I s t t f c n lg i T

I 自 峨N程 (出 睐 空器 需 G 码l c 序 输 加 几删 制 所 的 代 例

现在 , 我们应用 P O N R / C中的 P O M G Ml模 R /F . i l

1确定分模方 向 , ) 生成模 型分模线 , 并且进行 修 整, 使它成为一条完全封闭的曲线 。

基于 P O E的复杂 曲面模具 的 C D C M R / A /A

张继红。 陈炜杰

( 湖南工业大学, 湖南 株洲 420) 1 8 0

摘

要: 介绍了复杂曲面模具三维造型与数控加 工 自动编程 的过程 , 并结合 实例对 P O E R /

复杂曲面零件的机械加工

复杂曲面零件的机械加工导言复杂曲面零件是现代制造业中常见的一种工件类型,其结构复杂、形状多变,通常由曲线、曲面以及复杂的几何特征组成。

机械加工是制造复杂曲面零件的一种主要方法,本文将介绍复杂曲面零件的机械加工过程、工艺以及相关注意事项。

1. 复杂曲面零件的特点复杂曲面零件通常具有以下特点:1.结构复杂:复杂曲面零件由多个曲线、曲面以及几何特征组成,形状复杂,工艺要求较高。

2.计算复杂:复杂曲面零件的计算通常需要采用数学建模和计算机辅助设计工具,对工程师的计算和分析能力有一定要求。

3.高精度要求:复杂曲面零件往往需要达到较高的精度要求,对加工工艺和设备都有严格要求。

4.造型多变:复杂曲面零件的造型多样,包括曲线、曲面、凹凸等变化,对加工工艺和装夹方式都提出了挑战。

2. 复杂曲面零件的机械加工工艺复杂曲面零件的机械加工过程通常包括以下几个步骤:2.1. CAD建模在机械加工之前,需要通过计算机辅助设计(CAD)软件对复杂曲面零件进行三维建模。

CAD建模可以精确描述零件的几何特征和曲面形状,为后续的加工工艺提供准确的数据参考。

2.2. CAM编程CAM编程是将CAD建模数据转化为机床控制程序(G代码)的过程。

CAM软件可以根据零件的几何特征和加工要求,自动生成合适的加工路径和刀具轨迹。

编程人员需要根据具体的机床和刀具等情况进行调整和优化。

2.3. 加工准备在正式加工之前,需要准备加工设备和工装。

对于复杂曲面零件的加工,通常需要采用高精度数控机床和专用夹具,以确保加工精度和稳定性。

2.4. 刀具选择刀具选择是机械加工过程中的重要一环。

对于复杂曲面零件,通常需要采用特殊形状的刀具,如球头铣刀、球头立铣刀等,以满足曲面加工的要求。

2.5. 加工过程加工过程可以分为粗加工和精加工两个阶段。

粗加工主要是用粗糙刀具进行初次削减,并确保加工余量,以备后续的精加工。

精加工则是利用特殊的刀具和加工路径,在加工余量范围内逐渐接近最终形状。

CAD_CAM技术在曲面壳体零件加工中的应用_万金贵

图 5 创建上表面 加工坐标系

图 6 上表面加工坐标系及 安全平面的设置

打 开 切 削 参 数 对 话 框,底 面 和 侧 壁 余 量 都 设为 0. 5; 打开非切削移动对话框,设置封闭区域 进退刀都采用螺旋方式,开放区域都采用圆弧方 式; 再打开进给和速度对话框,设置主轴转速为 1 600 r / min,切削进给速度为 320 mm / min,进刀 速度为 120 mm / min。其余设置采用默认值。设 置完成后,点击型腔铣对话框底部的刀轨生成按 钮,生成刀路轨迹,还可动态查看刀具切削过程及

文献标志码: A

CAD / CAM 技术在曲面壳体零件加工中的应用

万金贵1 ,张 飞1 ,李 颖1 ,丁 卫2

( 1. 上海第二工业大学 实验实训中心,上海 201209; 2. 上海大学 机电工程与自动化学院,上海 200072)

摘 要: 以一个复杂曲面壳体零件的加工为例,论述了 UG 的 CAD / CAM 功能模块在其中的应用过程和

一些具有复杂空间曲面的零件,在设计造型、 数控编程与加工上都有相当的难度和复杂性,选 择 CAD 和 CAM 功能都非常强大且高度集成的 UG 软 件 可 实 现 方 便、高 效、高 精 度 的 数 控 加 工[4 - 5]。笔者以一个复杂曲面壳体零件的设计制 造为例,介绍 UG 的 CAD / CAM 模块在其中的应 用过程和方法,旨在为其他同类零件的数控加工 提供参考。

和控制系统方面不同,对 NC 程序中指令和格式 的要求也就不同,因此要针对不同的机床及数控 系统定制不同的后处理程序。该零件加工是在配 备 FANUC 系统的 3 轴立式数控铣床上进行。使 用 UG 提供的后处理器开发工具 UG / Post Builder,设置 NC 编码所需的参数以及机床运动参数, 如机床、程序、刀轨、数据格式、列表文件、输出控 制及文件预览等,来创建适合该机床的后处理程 序,然后在 UG 加工环境中选择该后处理程序对 各刀轨进行后处理,生成适应加工的 NC 代码,如 图 11 所示。

机械工程中的CADCAM与数控技术

机械工程中的CADCAM与数控技术随着科技的不断发展,机械工程领域也日新月异。

CADCAM与数控技术是机械工程中的两大重要组成部分,它们的结合为机械设计与制造带来了全新的可能性。

本文将重点探讨CADCAM与数控技术在机械工程中的应用与发展。

首先,我们来了解一下CADCAM与数控技术的定义。

CADCAM是计算机辅助设计(Computer-Aided Design)与计算机辅助制造(Computer-Aided Manufacturing)的简称,它利用计算机技术进行产品设计和制造的过程。

数控技术则是指通过预先编程的方法控制机械设备和工具,实现自动化加工和生产过程。

CADCAM与数控技术的结合可以大大提高机械设计与制造的效率和精度。

首先,CADCAM可以通过三维建模技术实现更加精确的设计,并将设计数据导入数控设备,从而实现自动化加工。

这种无缝衔接使得产品的设计过程和制造过程更加高效、准确。

其次,CADCAM还可以进行工艺模拟和优化,提前发现产品设计中的潜在问题,避免不必要的浪费和错误。

这种设计与制造的集成化不仅提高了产品质量,还节约了时间和成本。

CADCAM与数控技术的应用领域广泛。

在航空航天领域,它们可以用于设计和制造飞机零部件、发动机以及飞行控制系统。

通过CADCAM与数控技术,可以实现复杂的曲线零件的设计和生产,提高飞机的性能和安全性。

在汽车制造领域,它们可以用于汽车设计、工艺规划和生产线布置。

通过CADCAM与数控技术,可以开发出更加节能环保、智能化的汽车产品,并提高汽车制造的生产效率。

在机械加工领域,CADCAM与数控技术可以用于数控机床的编程和控制,实现高精度、高效率的加工过程。

此外,它们还可以应用于产品的逆向工程、可视化仿真和虚拟制造等领域。

同时,CADCAM与数控技术的研究与发展也在不断深化。

随着计算机硬件和软件技术的不断进步,CADCAM与数控技术的应用范围不断扩大。

例如,虚拟现实和增强现实等新兴技术的引入,为CADCAM与数控技术的发展提供了更多可能。

基于CAD_CAM的复杂曲面产品设计

基于CAD/CAM 的复杂曲面产品设计魏加兴,杨晓清(桂林电子科技大学,桂林541004)摘要:以现代产品设计发展现状和趋势为依据,深入探讨了不同造型类别产品的设计方式与制造过程。

在此基础上,提出了如何整合设计方法,合理利用现代先进的CAD/CAM 技术,实现复杂曲面产品在造型和结构上的设计,以适应现代社会发展的需求。

关键词:CAD/CAM ;复杂曲面;产品设计中图分类号:TB472文献标识码:A文章编号:1001-3563(2011)22-0035-04Complicated Curved Surfaces Product Design Based on CAD/CAMWEI Jia-xing ,YANG Xiao-qing(Guilin University of Electronic Technology ,Guilin 541004,China )Abstract :Based on the development status and trends of modern product design,it discussed the design methods and manufacturing processes of different modeling products.On this basis,it put forwards how integrate design approaches,made use of modern advanced CAD /CAM technology reasonably,achieved modeling and structural design of complex surface products,so as to meet the current needs of social development.Key words :CAD/CAM ;complicated curved surfaces ;product design收稿日期:2011-06-14基金项目:广西教育厅资助项目(200808LX160)作者简介:魏加兴(1975—),男,山东临沂人,硕士,桂林电子科技大学讲师,主要从事产品造型设计、CAD/CAM等方面的教学与研究。

数控加工中心五轴复杂曲面零件加工技术研究及加工精度控制

数控加工中心五轴复杂曲面零件加工技术研究及加工精度控制摘要:随着社会经济的不断发展,各行各业对产品制造精度的要求越来越高。

而数控加工中心是一种高效率、高精度、多功能的加工设备,已成为现代制造业必不可少的工具。

为了满足现代制造业对于高精度、高效率及多样化的加工需求,数控加工中心五轴复杂曲面零件加工技术得到广泛关注。

本文研究该领域中的加工过程和加工精度控制,并提出一种基于机器学习的方法用于优化加工参数,显著地提高了加工效率和精度。

关键词:数控加工中心;五轴复杂曲面;加工技术;精度控制;机器学习一、数控加工中心和五轴复杂曲面零件的特点和加工难点数控加工中心和五轴复杂曲面零件是现代制造业中的重要设备和关键部件。

数控加工中心以其高效、高精度和多功能等特点,成为现代制造业不可或缺的加工工具,而五轴复杂曲面零件则由于其异常复杂的形状和表面几何变化,难以通过常规方式进行加工,因此充满挑战性,也因此引起了广泛的关注。

在加工过程中,数控加工中心一般采用立式刀库,能够根据需要调整角度和位置,实现多种加工操作。

五轴复杂曲面零件的特点则在于它们所具有的极端复杂的几何形状和表面设计,包括向外突出的棱和边、开口孔和内部各种壁面,而这些都需要经过精密的加工才能达到标准。

然而,在面对加工复杂曲面零件时,存在着以下几大加工难点:几何参数测量:针对五轴复杂曲面零件,必须完全了解这样一个元件形状中的复杂性质并产生命令来摆放该物体进行加工;工具路径规划:为了处理复杂曲面上的不同加工区域,需要寻找合适的、高效率的轨迹以用来掌控工件在加工期间机器终端上的运动;剪力和热源问题:五轴复杂曲面零件的特殊形态给剪力和热源性能带来了挑战。

较大的压力会导致断屑、撕裂,并影响表面质量;同时温度过高也会导致损坏。

加工精度控制:由于其表面几何变化比较大,需要高精度的控制方案才能够确保正常完成任务。

二、数控加工中心和五轴复杂曲面零件在现代制造业中的重要性数控加工中心和五轴复杂曲面零件在现代制造业中具有极为重要的地位。

复杂曲面零件数控加工方法研究

复杂曲面零件数控加工方法研究随着科技的不断发展,数控加工技术在工业制造领域发挥着越来越重要的作用。

在制造复杂曲面零件方面,传统的加工方法往往存在效率低、精度难以保证的问题。

因此,研究和探索一种适用于复杂曲面零件的数控加工方法具有非常重要的意义。

首先,我们需要了解复杂曲面零件的特点以及数控加工的优势。

复杂曲面零件通常具有多个曲面和复杂的几何结构,传统的加工方式往往需要经过多次工序,加工效率低下且容易出现精度偏差。

而数控加工技术可以通过计算机编程和精密的机床操作,实现对曲面零件的精确加工,大大提高了加工效率和精度。

在复杂曲面零件的数控加工方法研究中,首先需要对零件进行三维建模。

采用计算机辅助设计软件,将复杂曲面的几何形状进行建模,生成数控加工程序所需的几何数据。

这一步骤需要对零件的几何特征进行全面的分析和把握,确保建模的准确性和完整性。

接下来,需要选择合适的数控加工工艺。

不同的复杂曲面零件可能需要采用不同的加工工艺才能达到最佳的加工效果。

常用的数控加工工艺包括铣削、车削、钻削等。

通过对零件的形状和特性进行分析,选取合适的加工工艺,可以有效地提高加工效率和准确度。

在具体的数控加工过程中,还需要对刀具的选择和切削参数进行研究。

刀具的选择直接影响着加工的质量和效率。

对于复杂曲面零件的加工,常常需要采用特殊形状的刀具,以适应零件的复杂几何形状。

同时,切削参数的选择也非常关键,它涉及到切削速度、进给速度、切削深度等因素,需要经过不断的试验和优化才能取得最佳加工效果。

除了刀具和切削参数的研究,数控加工过程中的刀具路径优化也是一个重要的研究方向。

通过对加工路径的优化,可以使得刀具在加工过程中的移动轨迹更加平滑,减少切削阻力和振动,提高加工质量和效率。

目前,有许多优化算法可以用于刀具路径的自动生成,如遗传算法、模拟退火算法等。

通过这些算法的应用,可以实现自动化的刀具路径规划,提高数控加工的效率和精度。

总结起来,复杂曲面零件数控加工方法的研究包括三维建模、数控加工工艺的选择、刀具和切削参数的研究,以及刀具路径优化等多个方面。

复杂曲面零件的数控加工

复杂曲面零件的数控加工近年来,随着科技的发展和制造业的现代化需求,数控加工在零件制造领域扮演着越来越重要的角色。

对于复杂曲面零件的加工来说,传统的加工方法已经无法满足精度和效率的要求。

而数控加工凭借其高精度、高效率以及灵活性的特点,成为了复杂曲面零件加工的一种重要选择。

在数控加工中,复杂曲面零件的加工是一项技术要求相对较高的工作,需要通过先进的数控机床和相应的刀具设备来完成。

传统的机械加工方法对于复杂曲面零件的制造过程中会出现很多问题,如加工难度大、制造周期长、精度难以保证等。

而数控加工的出现,使得这些问题得以解决。

首先,数控加工具有高精度的特点。

在复杂曲面零件的加工过程中,精度往往是一个非常重要的指标。

与传统的机械加工不同,数控加工通过数控机床控制工具刀具的运动轨迹,能够精确地进行加工,保证了零件的几何形状和尺寸的精度。

这对于一些对精度要求较高的零件来说,尤为重要。

其次,数控加工具有高效率的特点。

复杂曲面零件的加工往往需要进行多个加工步骤,传统的机械加工方式需要不断地更换刀具、调整机床等,非常繁琐耗时。

而数控加工可以通过事先编写好的数控程序来进行自动化加工,减少了操作工人的工作量,大大提高了加工效率。

同时,数控加工还可以进行多任务加工,即同时进行多个刀具进行加工,使得整个加工过程更加快速高效。

此外,数控加工还具有灵活性的特点。

在复杂曲面零件的加工过程中,往往需要根据零件的形状和要求进行不同的加工工艺。

传统的机械加工方法可能需要重新设计和制造加工装备,而数控加工则能够通过改变数控程序和参数的方式来适应不同的加工要求,具有更高的灵活性。

然而,复杂曲面零件的数控加工也存在一些挑战和难点。

首先,对于复杂曲面的加工轨迹和刀具路径的规划是一项复杂的技术问题。

在数控加工中,需要通过数学建模和算法来确定零件的加工轨迹,保证加工的完整性和精度。

其次,数控加工需要对加工过程进行全程监控和调试,以及对刀具磨损、机床误差等进行实时检测和修正。

弯曲加工中的CAD设计和CAM编程技术

弯曲加工中的CAD设计和CAM编程技术随着人们对日常生活、产业、医疗等工作场所和生活环境的不断优化和改善,弯曲加工技术越来越受到重视。

它广泛应用于铁路车辆、电力、机械制造、建筑、航空航天、环保等多个领域。

而其中,CAD设计和CAM编程技术是弯曲加工中不可或缺的核心环节。

下面将详细探讨弯曲加工中的CAD设计和CAM编程技术。

一、弯曲加工原理弯曲加工是机械加工中比较常见的加工方式,其原理是将平面材料经过弯曲器的作用,变成所需要的形状或角度。

弯曲后的材料具有更广泛的应用,这是传统制造业和现代工业的常见工艺之一。

弯曲加工中最重要的环节是CAD设计和CAM编程。

二、CAD设计CAD,即计算机辅助设计。

它是一种计算机软件,可帮助设计师迅速和精确地绘制出三维或二维的模型图。

在弯曲加工中,CAD设计起到非常重要的作用。

CAD设计的主要工作包括三维模型的设计、绘制和实现等。

弯曲加工中的CAD设计需要CAD软件的支持,如AutoCAD、SolidWorks、CATIA、Pro/E等等。

设计者可以根据实际需求,选择不同类型的软件进行设计。

在弯曲加工CAD的设计中,必须注意以下几点:(1)保持弯曲角度的一致性,以免在加工过程中产生变形;(2)材料的长度与尺寸应该与实际相符;(3)CAD设计需要考虑机器弯曲的限制和规范。

三、CAM编程CAM编程是计算机辅助制造加工的重要组成部分,旨在实现高精度、高效率和自动控制的加工流程。

在弯曲加工中,CAM编程是确定材料切割路径和工艺参数,包括加工速度、切削深度和角度等等。

CAM编程一定要细心、严谨、耐心,充分考虑弯曲加工的实际操作和安全性。

CAM编程可以使用不同的软件,如Mastercam、SolidCAM、EdgeCAM等等,这些软件通常会提供一些自动化工具,以方便程序员进行参数和路径选择。

四、弯曲加工中的材料选择材料的选择对弯曲加工的成功与否具有极为重要的影响力。

弯曲加工中最常用的材料是金属,如钢板、铝合金、铜材等,而基本工艺方法往往基于冲压弯曲技术。

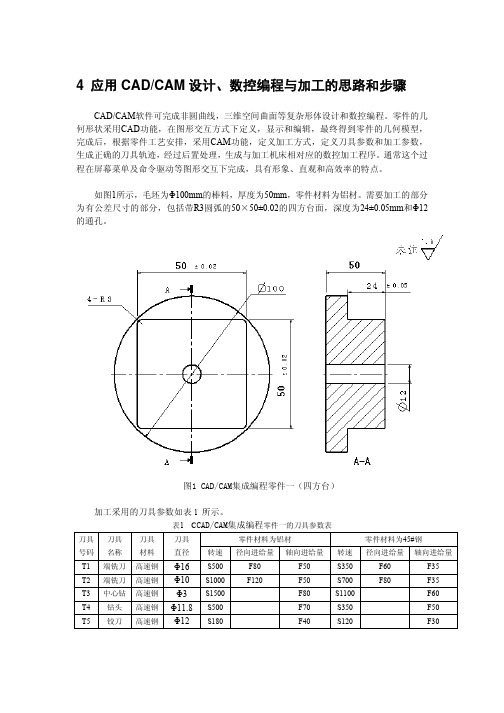

应用CADCAM设计、数控编程与加工的思路和步骤

刀具 刀具 刀具 刀具

零件材料为铝材

号码 名称 材料

直径

转速 径向进给量 轴向进给量 转速

T1 端铣刀 高速钢 T2 端铣刀 高速钢

Φ16 Φ10

S500 S1000

F80 F120

F50

S350

F50

S700

T3 中心钻 高速钢 Φ3 S1500

F80

S1100

T4 钻头 高速钢 Φ11.8 S500

根据该零件左右对称的特点,选择零件中心为编程原点,零件的上表面定为Z0。需要

加工的部分为பைடு நூலகம்65

−0.01 −0.03

的圆面和50

−0.01 −0.03

的台阶,铣削圆面和台阶时,注意深度尺寸,保证

13-0 0.05

和

80 -0.05

。

4.2 加工零件的工艺安排

(1) 由于毛坯为棒料,采用V型铁和虎钳装夹,并将零件上表面用大直径的端铣刀铣平 后,将零件中心和铣平的零件上表面设为工作坐标系(G54)的原点。

(2) 加工路线是钻中心孔→钻Φ11.8孔→铰孔→粗铣四方台面→精铣四方台面。

采用垫块和虎钳装夹50×50的四方台面,注意清扫干净铁屑,以免夹伤已加工好的四方 台面,根据Φ12的孔,将零件中心找正并设为工作坐标系(G54)XY的原点,用大直径的盘 铣刀采用试切削的方法,将零件上表面铣平,注意保证36的尺寸,然后将零件上表面设为工 作坐标系(G54)的Z0。

4.5 根据正确的刀具轨迹,通过后置处理程序,得到 NC 程

序。

NC程序是Mastercam软件的最终结果,所有的设置参数,通过后置处理程序,都将以机 床代码的形式,进入到NC程序中。

复杂曲面数控加工探讨

复杂曲面数控加工探讨复杂曲面数控加工是一种高效、高精度和高自动化的加工方式,它具有独特的优点和广阔的应用前景。

复杂曲面数控加工可以对各种形状、尺寸和材料的工件进行加工,可以实现高质量的加工效果和精细的表面处理。

本文将就复杂曲面数控加工进行探讨,并分析其在工业和科技领域的应用和发展趋势。

一、复杂曲面数控加工的定义和特点复杂曲面数控加工是一种以实现复杂曲面形状加工为主要目标的数控加工技术,它将CAD/CAM系统中的设计数据转化为机床控制命令,实现复杂曲面的加工。

复杂曲面数控加工的特点主要有以下几个方面:1.高精度:复杂曲面数控加工采用数控机床进行加工,能够实现高速高精度的加工效果,而且能够保证加工的精度和稳定性。

2.高自动化:复杂曲面数控加工采用计算机控制,能够自动化完成加工过程,提高加工效率和质量。

3.广泛适用:复杂曲面数控加工可以适用于各种材料和形状的加工,能够加工出各种复杂曲面形状的工件。

二、复杂曲面数控加工的工艺过程复杂曲面数控加工的工艺过程主要包括以下几个步骤:1.设计模型:采用CAD软件设计出要加工的模型,并进行验证,确保设计的准确性和可行性。

2.程序编写:根据设计模型,通过CAM软件编写加工程序,设置加工参数和路径,生成机床控制程序。

3.机床安全:机床运行前必须进行检查,确保各部件的安装和调整,保障机床运转的安全性和稳定性。

4.开机调试:开机前,进行刀具和工件的装夹,安装和调整刀具和工件等,根据加工程序进行机床调试和检测。

5.自动加工:机床运行后,进行自动加工,根据加工程序进行工件加工,控制刀具的运动、加工深度和切削速度等参数。

6.加工监测:在加工过程中,对工件尺寸、表面粗糙度等进行监测和检测,根据检测结果进行刀具调整和工艺优化。

7.加工完成:完成加工后,对工件进行检验和验证,确认加工质量和精度是否符合要求。

三、复杂曲面数控加工的应用领域复杂曲面数控加工在工业和科技领域具有广泛的应用,主要包括以下几个领域:1.航空航天:航天器和大型飞机等航空器件通常需要采用复杂曲面结构,而复杂曲面数控加工能够满足该领域的加工需求。

浅谈CAD/CAM在模具设计与数控加工中的关键技术

浅谈CAD/CAM在模具设计与数控加工中的关键技术随着我国机械行业的不断发展,对模具设计提出了越来越高的要求。

在过去,因为模具制造的加工质量较差,生产周期过长,产品升级速度较慢等,导致机械模具的快速发展。

随着我国网络技术水平的不断提高,在模具设计和制造中运用CAD/CAM软件技术,已经成为一大重要的发展方向。

基于此,本文对CAD/CAM 在模具设计与数控加工中的关键技术进行深入研究,具有重要意义。

标签:CAD/CAM;模具设计;数控加工;关键技术在过去,因为模具制造的加工质量较差,生产周期过长,产品升级速度较慢等,导致机械模具的快速发展。

随着我国网络技术水平的不断提高,在模具设计和制造中运用CAD/CAM软件技术,已经成为一大重要的发展方向。

在模具设计和加工中,通过运用CAD/CAM软件技术,能够对其设计及加工速度进行显著提升,能够有效降低劳动强度,同时还能够有效提高机械制造业的生产制造精度。

一、CAD/CAM软件的常见功能随着我国计算机技术的不断普及化,在当前机械制造技术中,对CAD/CAM 软件的运用变得越来越广泛。

一般来说,在对零部件图、零部件建模进行绘制时,常常会运用CAD软件,如Pro/E、UG等。

在加工零件设备时,主要选用CAM 软件,同时还能够生成标准的G代码。

目前,Pro/E、MasterCAM是经常会运到的CAD/CAM软件。

在PC平台的基础下,美国CNC企业又研发出一款新型软件,即Mastercam软件。

这种软件具有非常丰富的加工功能,可以精准校验刀位轨迹,能够对实际切削加工过程进行模拟和仿真。

通过有效结合Mastercam和Pro/E,能够有效融合零部件的设计和零部件的价格。

二、模具设计、加工的具体流程在注塑模具中运用Mastercam和Pto/E,其相应的模具设计与制造具有一定的流程,大致分为两部分,即CAM和CAD。

其中,在CAM中,包括分析和设定产品工艺参数、配置与加工后处理文件、设定加工操作环节、设定刀具等;在CAD中,包括设计模具组件、构建产品3维模型、分析产品3维模型、模型检测等。

复杂形状零件成形CAE/CAD/CAM 一体化

复杂形状零件成形CAE/CAD/CAM 一体化Chapter 1: Introduction- Definition of complex-shaped parts- Importance of CAE/CAD/CAM integration in the manufacturing process- Research objectives and scopeChapter 2: Literature Review- Overview of current CAD/CAM and CAE technology- Advancements in complex-shaped parts manufacturing- Case studies of successful integration of CAE/CAD/CAM Chapter 3: Design and Analysis of Complex-Shaped Parts- Design considerations for complex-shaped parts- Importing geometry and creating a 3D model in CAD- Finite Element Analysis (FEA) using CAE software- Optimization techniques for improving product design Chapter 4: Manufacturing Using CAM- CAM software and its role in manufacturing complex-shaped parts- Toolpath strategies for CAM- Simulation of machining operations- Post-processing and verification of part qualityChapter 5: Prototype Testing and Validation- Introduction to prototype testing and validation- Techniques for measuring component accuracy and performance - Comparison of prototype to design specifications- Future directions for research on complex-shaped partsmanufacturingChapter 6: Conclusion- Summary of key research findings- Implications for future manufacturing processes- Limitations and areas for future researchChapter 1: IntroductionComplex-shaped parts have become increasingly important in the manufacturing industry due to their ability to provide better performance and functionality. They are designed to conform to non-standard shapes, which makes them difficult to manufacture and requires specialized manufacturing technology and processes. The manufacturing process for complex-shaped parts involves various stages, including design, analysis, and manufacturing. Computational analysis and computer-aided design and manufacturing (CAE/CAD/CAM) are crucial in ensuring a successful manufacturing process of complex-shaped parts.Therefore, the integration of CAE/CAD/CAM processes has become critical in producing high-quality manufactured products. This integration enables the design and analysis of complex-shaped parts to be accurately modeled, simulated, and tested before the actual manufacturing process begins. Consequently, it ensures that the manufactured products meet the required specifications and are cost-effective. The objective of this research is to explore the significant role of CAE/CAD/CAM integration in the production of complex-shaped parts and its eventual impact on the manufacturing process.Chapter 2: Literature ReviewComputer-aided design and computer-aided manufacturing (CAD/CAM) are essential technologies in the manufacturing industry, which have been extensively used to design and produce complex parts. The use of these technologies has led to significant improvements in the quality and efficiency of manufacturing processes. CAD software enables the designer to create detailed3D models of the parts, including intricate features and contours. This ensures that all design considerations and parameters are captured, and the final product meets the specified requirements.CAE, on the other hand, is essential in the design and production of complex-shaped parts since it helps predict the behavior and structural integrity of the parts under various conditions. Finite Element Analysis (FEA) is an important tool in CAE, which enables the analysis of parts for stiffness, deformation, and stress. This gives the designer insight into the suitability of the design for the intended purpose.CAM software plays a crucial role in the manufacturing process of complex-shaped parts. It enables the creation of tool-path strategies for different machining operations and assists in simulation and verification of the machining processes before the actual manufacturing operation. This ensures that the correct tools are used and that the manufacturing process is optimized for the best quality product possible.The integration of these three technologies, CAD/CAM/CAE, is essential in the production of complex-shaped parts by reducing the manufacturing cycle time and increasing the accuracy andreliability of the final product.Chapter 3: Design and Analysis of Complex-Shaped PartsThe design of complex-shaped parts is a critical stage in the manufacturing process. CAD software provides an environment for creating and manipulating 3D models of parts that conform to non-standard shapes and geometries. When designing complex-shaped parts, factors such as material properties, manufacturing constraints, and function must be considered for the final product to meet the specified criteria.The analysis of complex-shaped parts is an important aspect of the manufacturing process. CAE provides a means of predicting the performance and behavior of the parts under different operating conditions. The Finite Element Method (FEM) is an important tool in CAE, which allows designers to predict deformations, stresses, and modal behavior of the components. It enables designers to determine if the design meets the required specifications, especially when the parts are subjected to environmental loads and forces.Optimization techniques are used to refine the design and ensure that it meets the requirements while also being cost-effective. This includes changing the geometry, material selection, and improving the manufacturing process. These methods are used to minimize the weight of the component while maintaining its strength and function.In conclusion, the design and analysis of complex-shaped parts arecritical stages in the manufacturing process. CAE/CAD/CAM technologies provide a means of designing and analyzing complex-shaped parts while reducing manufacturing cycle time and ensuring that the final product meets the required specifications.Chapter 4: Manufacturing of Complex-Shaped PartsThe manufacturing stage of complex-shaped parts involves various operations, such as material selection, tool-path planning, cutting, forming, and assembly. The availability of modern manufacturing technologies and processes has enabled the production of complex-shaped parts with high accuracy, quality, and repeatability. The manufacturing process involves a sequence of operations that must be carried out in a controlled and precise manner to achieve the desired result.4.1 Material SelectionMaterial selection is a critical step in the manufacturing process of complex-shaped parts. The material must have the required mechanical properties, such as strength, toughness, and durability, to withstand the intended operating conditions. The material must also be compatible with the manufacturing process, such as machining or forging. Advances in material science and engineering have led to the development of new materials with excellent properties for specific applications. The selection of the most suitable material depends on the function, operating conditions, manufacturing process, and cost.4.2 Tool-Path PlanningTool-path planning involves the determination of the sequence and direction of tool movement during the machining operation. It determines the quality, efficiency, and accuracy of the manufacturing process. The tool-path is generated based on the 3D model of the part, and various cutting parameters, such as cutting speed, feed rate, and depth of cut. CAM software is used to generate the tool-path and simulate the cutting operation before the actual machining process. This enables the optimization of the machining parameters, reduces errors, and enhances the overall quality of the product.4.3 Cutting and FormingCutting and forming are the most common operations involved in the manufacturing process of complex-shaped parts. Cutting involves the removal of material from the workpiece, such as turning, milling, drilling, and grinding. The cutting process must be carried out with high precision, as even small deviations can lead to significant errors in the final product. Forming involves the deformation of the workpiece to produce the desired shape, such as forging, stamping, and bending. The forming process must be carried out with the correct tooling and parameters to ensure that the final product gets the desired shape without cracking or failure.4.4 AssemblyAssembly involves the joining of components to produce the final product. The assembly process requires precision and accuracy to ensure that the components are correctly assembled, without any misalignment or errors. Various joining techniques, such aswelding, adhesive bonding, riveting, and threaded fastening, are used in the assembly process. The selection of the joining technique depends on factors such as the material, geometry, strength requirement, and cost.Chapter 5: Applications and Challenges of CAE/CAD/CAM IntegrationCAE/CAD/CAM integration has been extensively applied in many industries, such as aerospace, automotive, medical, and electronics, to design and manufacture complex-shaped parts. The integration of these technologies has provided many benefits, including reduced manufacturing cycle time, increased accuracy and reliability, and improved quality. However, there are also challenges associated with the integration of CAE/CAD/CAM technologies.5.1 ApplicationsCAE/CAD/CAM integration has been widely applied in the design and manufacture of complex-shaped parts. In aerospace industries, the integration has been used to design and manufacture aircraft parts with intricate geometries to improve performance and efficiency. In the automotive industry, the integration has been used to design and manufacture car parts with complex shapes to improve fuel efficiency, safety, and performance. In the medical industry, the integration has been used to design and manufacture surgical implants with complex geometries to fit the patient's individual anatomy.5.2 ChallengesDespite the numerous benefits of CAE/CAD/CAM integration, there are also challenges associated with the integration. The main challenges are the high cost of the software, the need for specialized training and skills, and the complexity of the process. The cost of the software and hardware required forCAE/CAD/CAM integration can be high, especially for small and medium-sized enterprises. The integration also requires specialized training and skills, which may not be readily available. Moreover, the complexity of the process can result in errors and mistakes if not adequately understood by the users.Another challenge is the integration of different software and hardware platforms. The integration of different software and hardware can be challenging, as they may have different data formats, structures, and interfaces, making it difficult to transfer data between them.Finally, the integration of CAE/CAD/CAM technologies may raise issues of intellectual property and data security. The digital designs and models are considered valuable intellectual property, and their protection and security are essential. The digital models and designs may also be vulnerable to theft, misappropriation, or hacking if adequate security measures are not in place.Despite the challenges associated with CAE/CAD/CAM integration, the benefits outweigh the challenges, and the technology will undoubtedly support the manufacturing industry's growth and development in the future.。

复杂形状零件的CAD\CAM

复杂形状零件的CAD\CAM

王宇华;范彦斌

【期刊名称】《佛山科学技术学院学报:自然科学版》

【年(卷),期】1998(016)004

【摘要】以某进口机器中的关键零件—螺杆为例,在UG软件平台上,综合动用曲面造型、实体造型和特征造型等方法,建立了螺杆零件的数学模型,并在UGCAD/CAM集成环境下针对螺杆零件的各个型面研究了复杂曲面零件的多轴加工工艺问题,实现了螺杆各型面数控加工刀具轨迹生成、走刀过程仿真,以及生成数控加工程序的方法。

【总页数】3页(P20-22)

【作者】王宇华;范彦斌

【作者单位】佛山科学技术学院机电工程分院;佛山科学技术学院机电工程分院【正文语种】中文

【中图分类】TH164

【相关文献】

1.基于Solid Edge和Mastercam的圆柱体零件的CAD/CAM集成技术研究 [J], 高春福

2.基于UG软件的复杂形状零件的CAD/CAM [J], 范彦斌

3.复杂形状零件成形CAE/CAD/CAM一体化 [J], 宋立彬;栾贻国;刘全刚

4.回转类零件CAD/CAM并行设计中的零件结构设计 [J], 徐燕申;高安生

5.面向对象的复杂形状刀具CAD/CAM集成系统 [J], 来传远;金建新;唐小琦

因版权原因,仅展示原文概要,查看原文内容请购买。

复杂曲面零件数控加工的关键问题——解读《复杂曲面零件五轴数控加工理论与技术》

1五轴数控加工简介复杂曲面零件作为数字化制造的主要研究对象之一,在航空、航天、能源和国防等领域中有着广泛的应用,其制造水平代表着一个国家制造业的核心竞争力。

复杂曲面零件往往具有形状和结构复杂、质量要求高等难点,是五轴数控加工的典型研究对象。

当前,复杂曲面零件主要包括轮盘类零件、航空结构件以及火箭贮箱壁板等,如图1所示。

轮盘类零件是发动机完成对气体的压缩和膨胀的关键部件,主要包括整体叶盘类零件和叶片类零件。

整体叶盘类零件的叶展长、叶片薄且扭曲度大,叶片间的通道深且窄,开敞性差,零件材料多为钛合金、高温合金等难加工材料,因此零件加工制造困难。

叶片是一种特殊的零件,数量多、形状复杂、要求高、加工难度大且故障多发,一图1复杂曲面零件直以来都是各发动机厂生产的关键。

航空整体结构件由整块大型毛坯直接加工而成,在刚度、抗疲劳强度以及各种失稳临界值等方面均比铆接结构胜出一筹,但由于其具有尺寸大、材料去除率大、结构复杂、刚性差等缺点,因此加工后会产生弯扭组合等加工变形。

随着新一代大型运载火箭设计要求的提高,为保证火箭的可靠性,并减轻结构质量,提高有效载荷,对火箭贮箱壁板网格壁厚精度和根部圆弧过渡尺寸都提出了更严格的要求。

五轴数控铣削加工具有高可达性、高效率和高精度等优势,是加工大型与异型复杂零件的重要手段。

五轴数控机床在3个平动轴的基础上增加了2个转动轴,不但可以使刀具相对于工件的位置任意可控,而且刀具轴线相对于工件的方向也在一定的范围内任意可控。

五轴数控加工的主要优势包括:①提高刀具可达性。

通过改变刀具方向可以提高刀具可达性,实现叶轮、叶片和螺旋桨等复杂曲面零件的数控加工。

②缩短刀具悬伸长度。

通过选择合理刀具方向可以在避开干涉的同时使用更短的刀具,提高铣削系统的刚度,改善数控加工中的动态特性,提高加工效率和加工质量。

③可用高效加工刀具。

通过调整刀轴方向能够更好地匹配刀具与工件曲面,增加有效切宽,实现零件的高效加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复杂曲面类零件CAD/CAM及数控加工

实验名称:

复杂曲面类零件CAD/CAM及数控加工

项目研究的意义:

数控技术是先进制造技术的应用基础,数控车是数控技术的核心之一,其以高精度、高效率著称,是国内外机加企业首选机床之一。

为更好的满足市场对数控车人才的需要,加强学生数控车实践创新能力的培养,特开设本实验,以全面提高学生的综合素质。

项目研究的内容:

学生在仿真软件上模拟数控铣床上加工自己设计的作品,具体如下:运用三维造型软件完成作品的CAD部分;针对典型可进行模具设计;对于复杂型腔再通过自动编程软件完成该作品的CAM部分,并且进行数控加工的模拟仿真,生成相应的NC 代码;并且利用斯沃软件进行模拟机床加工仿真。

实验过程:

1、创建设计模型:可以自行设计题目,也可以做指导教师分配的题目,题目范围可以是零件类,也可以是模具类,但一定要考虑和本实验名称相对应。

2、模型的工艺性分析:根据所选择题目进行工艺分析,确定加工步骤。

3、确定加工参数:主要包括所使用的刀具情况,各个刀具的尺寸;切削用量的选择,每一工步的主轴转速、进给量、切削速度等;在加工过程的刀具路径控制方式,刀具的下刀方式、安全高度、切入、切出距离和角度等。

4、选择机床:根据本学校实验室的实际情况,选择数控铣床。

5、确定编程零点:程序零点设置在工件的上表面,并且要求其z轴方向向上。

6、零件的数控编程:利用CAM软件进行数控编程。

7、实际零件的加工:利用本实验室的数控铣床,通过程序传输以及DNC加工方法;完成指定零件的CAM与数控加工。

8、整理实验数据,书写实验报告。

面向对象:实验面向机械学院各专业大三、大四学生。