纸塑缓冲包装设计五步法

纸塑缓冲结构改良设计

纸塑缓冲结构改良设计摘要:缓冲包装的内衬件,一般均为EPS(可发性聚苯乙烯泡沫塑料),而EPS废弃物造成的白色污染也是触目惊心的。

进入环境后,很难降解,EPS采用的氟氯化氢发泡剂对臭氧层具有破坏作用,国际上已经禁止使用,给我国电子产品的出口带来了障碍。

因此,迫切寻找一种新型的可降解的缓冲包装材料。

纸浆模塑制品原料来源丰富,无毒、无味、具有一定能够的抗震性能,目前只适用于手机等内衬缓冲材料。

它作为环保缓冲材料,有着特殊的缓冲机理。

为了生产出缓冲性能优良的纸塑还从材料,,其缓冲结构设计非常重要。

因此,本文通过对纸塑缓冲机理的分析以及缓冲结构设计要素的总结,对其结构进行了优化设计,提供了基本的理论依据。

关键词:环保、纸浆、缓冲结构、设计1、纸塑缓冲原理纸塑制品是采用了废弃纸品再生浆作为原料,通过打浆和专用助剂,在拟定的专用网模上塑造一定的集合形状成型的材料。

当纸塑制品在运输包装中作为缓冲包装踩时,其缓冲机理与泡沫塑料不同,它是利用自身的特殊结构在受力后的变形,吸取外界能量,从而减少被包装物在运输过程中受到的冲击和振动,一般纸塑缓冲材料适合静应变力较小的情况。

而传统的发泡缓冲材料是受力后利用材料本身的变形来吸收外界能量,达到缓冲的效果。

由于纸塑制品在受理后是由各个结构单元的比啊你选哪个来实现承载,从而达到缓冲效果的。

U因此,纸塑结构单元便成为材料完成缓冲的主要组成部分。

2、纸塑缓冲设计要点纸塑制品作为运输包装中的缓冲衬垫有折良好的弹性,基于纸塑缓冲材料的缓冲包装结构特性并不与传统材料完全相同,所以相应的设计重点就放在以缓冲结构充当缓冲垫的设计上。

质素缓冲结构设计只要包括:缓冲系数、结构单元数。

纸塑定量厚度和拔模斜度。

2.1缓冲系数缓冲系数是在运输包装中,对缓冲包装设计非常重要的一个参数,它是可以通过选择或更换材料来变更的系数。

它影响到包装结构的尺寸,也影响到缓冲效果。

一般缓冲系数C可定义未应力与单位体积变形能E的比值。

28.4缓冲结构设计

一、确定流通环境的动力学指标

一、确定流通环境的动力学指标

• 振动 一般来说,当外部环境使产品发生共振时,才有可能使产 品损坏,因此,首先要确定产品共振的频率,进而研究环境振 动,求得共振时的最大响应加速度进行防振设计。 环境的振动可以通过路谱测试进行研究,比如saver系统。

公路振动情况表

铁路振动情况表

三、缓冲材料的选择与衬垫用量设计

因此,在已知缓冲材料的静态C—σm曲线和动态 Gm—σst曲线中的任一条的情况下,再结合产品的重 量、脆值、等效跌落高度,就可以进行缓冲衬垫的计 算。 ●在得到缓冲衬垫的面积和厚度尺寸后,对于局部 缓冲,还应按经验公式校核衬垫的稳定性

Amin 1.33h

2

产品的许用脆值[G] = 30g,大于产品的最大响应加速度。

四、设计并制造包装样品

主要需考虑的问题是 • 缓冲包装的形式:①全面缓冲 ②局部缓冲 ③悬挂缓冲 • 包装的结构:①缓冲与固定 ②裹包与填充 ③纸箱附件 • 材料的价格 力求设计的经济合理,生产和装箱工艺简单,保护性能良 好。

五、对包装样品进行试验

二、缓冲包装的形式

• 全面缓冲包装法 是指包装容器内所剩的空间全部用缓冲材料填充。 • 局部缓冲包装法 是对产品的拐角、棱及侧面进行衬垫缓冲的方法。 • 悬浮缓冲包装法 是用弹簧把产品悬吊在包装容器内。

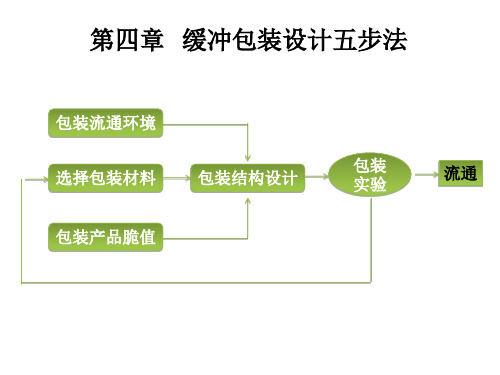

缓冲结构设计

缓冲结构设计就是根据流通环境及产品特性 (脆值、重量、几何形状等)选择合适的缓冲材 料,并计算缓冲垫的面积与厚度,同时还应根据 产品的特点设计缓冲垫的结构,应尽量选择环保 材料,降低包装的总体费用。 缓冲包装设计应遵循五步法(加上反馈再设计 环节称为六步法)。

设计; 当上式接近相等时,由于振动反复作用 会导致缓冲疲劳,也应重新进行设计

纸质包装缓冲件结构的设计思路解析

胶 、发泡材料等制作缓冲件 需专业机 构运用特殊工艺和模具冲 制作周期长、通常属于专业工程师和技术工人的工作范畴 ,超 出 压 ,常用于机械 电子类产 品的包 装中,包装设计师较少参与设 包装设计师的业务范围;惟有纸质包装盒及其缓冲件,包装设计

本较高 ,而折叠纸 盒所有 结构部 件都 由一 张纸材 折叠而成 ,适

合 高 效 大批 量 地 生 产 且 成 本 低 廉 , 在 各 类 商 品 包 装 应 用 广 泛 。

计 制 作 ;而 纸 张 ( 板 )则为包装设计中使用最为广泛的材料 , 师 能独 立设 计 完 成样 品 、并 迅 速转 换 为可 大 批 量 高速 生产 的包 装

其用作缓冲件时加 工手段 简便 、成本低 廉,与纸盒包装一样在 产 品 ,因此 纸 质缓 冲 件 结构 的设计 当 以实 用 为 本 , 以适 合搭 配 纸

缓冲 件是 包装结 构体系 中的一 种附件 ,也 被称作 防震件 计中的一项重要 内容 ,包装设计师在设计纸 盒结构和装潢时可

或 防 震 结 构 ,在 各类 包装 中 占有 重 要 地 位 。众 所 周 知 ,产 品和

以一并完成纸质缓冲件 的设计 、样 品制作 ,并能保持纸盒及其

缓 冲 件 具 有 整 体 统 一 的效 果 。 故本 文 就 纸 质 包 装 缓 冲 件 结 构 的 设 计 思 路 进 行 简 要 解 析 ,盼 与 广 大 同仁 探 讨 。

一

商 品从 加工出厂到最终被消费者使用之间要经过运输 、仓 储、

堆 叠 、 装 卸 和搬 运 等 过 程 ,环 境 中 的各 种 摩 擦 碰 撞 在 所 难 免 , 为 防止 产 品 发 生 机 械 性 损 坏 ,除 了必 备 的外 包 装 之 外 ,还 需减 小 外 力 的 冲 击 和 影 响 ,缓 冲 件 就 是 为 了减 小包 装 所 受 外 力 对 内 装 物 的 冲击 和振 动 , 保 护 其 免 受 物 理 损 坏 而 采 用 的 结 构 部 件 。

第四章 缓冲包装设计五步法

4.3 缓冲材料及衬垫面积与厚度的设计

泡沫塑料的比较

表5-1

4.3 缓冲材料及衬垫面积与厚度的设计

气泡薄膜

在荷重20g/cm2的条件下长期使用

聚乙烯气泡膜

4.3 缓冲材料及衬垫面积与厚度的设计

碎屑状材料

环保泡泡粒

4.3 缓冲材料及衬垫面积与厚度的设计

瓦楞纸板

4.3 缓冲材料及衬垫面积与厚度的设计

4.3 缓冲材料及衬垫面积与厚度的设计

缓冲包装设计要求

减小传递到产品上的冲击、振动等外力 分散作用到产品上的应力

保护产品的表面及凸起部分

防止产品相互接触

防止产品在包装容器内移动

4.3 缓冲材料及衬垫面积与厚度的设计

缓冲包装设计步骤

1. 收集流通环境可能导致产品损坏的数据; 2. 收集产品的资料; 3. 确定产品脆值后,先判断是否与同类产品相近,如果偏低,建议 修改产品设计,提高关键件的脆值; 4. 选择缓冲材料及其结构形式,获得其缓冲性能曲线,根据跌落高 度和缓冲材料所受应力计算缓冲厚度; 5. 校核缓冲结构的振动传递率与振动脆值等问题; 6. 校核压缩或弯曲强度,不得超过缓冲材料的许用应力; 7. 校核温湿度对缓冲性能的影响; 8. 估算包装成本,与预定指标比较; 9. 制作试验用包装原型; 10. 按预先确定的试验标准进行试验; 11. 如果不满足要求,重新设计;满足要求,则批准设计,并形成完 整的设计文件。

损零件的极限加速度,而且要测试易损零件的幅频特 性曲线。

4.2.1 产品的冲击试验

气垫式冲击试验机

4.2.1 产品的冲击试验

产品边界曲线的测试步骤

4.2.1 产品的冲击试验

碰撞机试验法

4.2.1 产品的冲击试验

缓冲包装设计

§§6缓冲包装设计§6-1概述冲击和振动是包装件在流通过程中受到的两种主要负荷,为了减缓内装产品受到外界的冲击和振动,保护产品免受损坏而采取一定防护措施的包装,称为缓冲包装。

缓冲包装的结构形式有多种多样,最常见的是采用弹性材料作缓冲衬垫。

缓冲衬垫的结构形式,因内装产品的质量、形状和尺寸不同而不同,按承载面积通常分为全面缓冲和局部缓冲。

全面缓冲多使用泡沫塑料条、纸板碎粒,薄片或采用现场发泡材料,局部缓冲多采用角垫,侧垫等形式。

缓冲包装设计包括冲击防护设计和振动防护设计。

冲击防护的主要目的是缓和冲击。

以缓冲材料作为内装物和包装箱中间的介质,来吸收冲击能量,延长内装产品承受冲击脉冲作用的时间。

设计时,先根据先决条件,计算缓冲材料的尺寸、形状,选择缓冲材料的种类和缓冲方式。

振动防护的主要目的是调节包装件的固有频率。

选择恰当的阻尼材料,把包装系统对振动的传递率控制在预定的范围内,特别是要避免共振现象。

§6-2缓冲衬垫设计的基本方法一、衬垫结构尺寸设计设计缓冲衬垫的基本要求是在保护产品免遭破损的前提下,选择适当的材料,确定合理的结构形状和尺寸。

设计的基本参数,除产品的重量和尺寸外,还有代表流通环境的跌落高度H,代表产品强度的脆值G,代表材料性能的缓冲特性参数C。

正确应用缓冲材料的特性曲线对包装结构作系统的定量分析,是缓冲结构设计的基本方法。

1. 应用缓冲系统――最大应力(c~σm)曲线设计衬垫尺寸c~σm曲线是表示材料缓冲能力的一种基本曲线,通过静态压缩试验求得。

如图5-12所示为几种常用缓冲衬垫最大缓冲系数――最大应力曲线的实际测试结果。

由图可知:缓冲系数C随最大应力变化的规律是凹谷状,开口向上,谷底最低点的坐标是最小缓冲系数和所对应的最应力。

① 不同品质的材料,具有不同的缓冲能力; ② 同样品种的材料,密度不同,缓冲特性也不同。

例6-1:重为10kg 的产品,脆值为80g ,要保证从60 cm 的高处跌落而不破损,若用密度为0.031g/cm 3的聚氯乙烯塑料泡沫,(见P99图5-12图线10作衬垫,试计算衬垫所需尺寸。

缓冲包装设计七步法

仓库

一个产品要适合仓库材料的操作系统,这通常指从非标准托盘松 散堆放的负载或重新堆放的负载,这主要取决于操作. 产品送到仓 库时其中33%到70%的产品在被存储之前要通过人工进行处理.,除 了考虑到花费,跌落也是损坏的主要来源. 在挑选通道时,在每边 存货要是容易辨别的。多彩色图形显示的是隐藏的重要信息

- 当包装提供了比运输环境中需要保护少时,包 装不足将导致损坏. - 过度包装. 包装保护的水平高于环境的需要.

-这将会改善产品对于包装的选择性. - 包装加产品最难处理的 部分是运输环境.

运输包装设计的10步法

10步法将帮助你设计一个在全部成本上提供最高性能的运 输包装设计。.

1. 产品自然特性的识别 2. 测定市场和运输需要 3. 了解你的产品所遇到的环境中的有害物质 4. 考虑包装和单位化的替代品 5. 设计运输包装 6. 通过性能测试来决定保护品质 7. 重新设计包装 (单位中仓储的有害物质的含量

在仓储中1300F10

个包装件的高度代表在产品抵抗损坏的方法.

- 一个最优的解决方案: 产品抵抗损坏的方法加上 包装的测量能力是等同于在环境中的有害物质。

对于包装设计采用的整个系统的方法

例如:一个产品从15英寸跌落产生的震荡的抵抗 力是包装材料在运输环境里在30英寸发高度跌 落等同的效果。.

试 8.如果有必要而且是可行的,重新设计产品 9. 进一步提高包装方法 10. 所有的文件存档

最后检查

下面是另一个建议. 对于任何包装设计方案来说在 完成以上10法以后, 再次检查你的设计如重要列 表考虑如下:

. 通过这样做减少在运输开始的发生意外的可能性. 包装设计方案清单 你要做的: 1. 考虑包装方面固体的浪费 和单位的装载量 , 和他们的可选择性, 对于环境的最小影响?

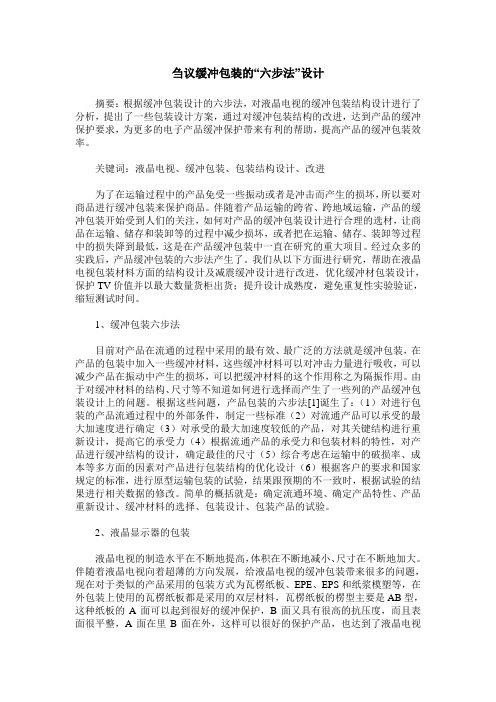

刍议缓冲包装的“六步法”设计

刍议缓冲包装的“六步法”设计摘要:根据缓冲包装设计的六步法,对液晶电视的缓冲包装结构设计进行了分析,提出了一些包装设计方案,通过对缓冲包装结构的改进,达到产品的缓冲保护要求,为更多的电子产品缓冲保护带来有利的帮助,提高产品的缓冲包装效率。

关键词:液晶电视、缓冲包装、包装结构设计、改进为了在运输过程中的产品免受一些振动或者是冲击而产生的损坏,所以要对商品进行缓冲包装来保护商品。

伴随着产品运输的跨省、跨地域运输,产品的缓冲包装开始受到人们的关注,如何对产品的缓冲包装设计进行合理的选材,让商品在运输、储存和装卸等的过程中减少损坏,或者把在运输、储存、装卸等过程中的损失降到最低,这是在产品缓冲包装中一直在研究的重大项目。

经过众多的实践后,产品缓冲包装的六步法产生了。

我们从以下方面进行研究,帮助在液晶电视包装材料方面的结构设计及减震缓冲设计进行改进,优化缓冲材包装设计,保护TV价值并以最大数量货柜出货;提升设计成熟度,避免重复性实验验证,缩短测试时间。

1、缓冲包装六步法目前对产品在流通的过程中采用的最有效、最广泛的方法就是缓冲包装,在产品的包装中加入一些缓冲材料,这些缓冲材料可以对冲击力量进行吸收,可以减少产品在振动中产生的损坏,可以把缓冲材料的这个作用称之为隔振作用。

由于对缓冲材料的结构、尺寸等不知道如何进行选择而产生了一些列的产品缓冲包装设计上的问题。

根据这些问题,产品包装的六步法[1]诞生了:(1)对进行包装的产品流通过程中的外部条件,制定一些标准(2)对流通产品可以承受的最大加速度进行确定(3)对承受的最大加速度较低的产品,对其关键结构进行重新设计,提高它的承受力(4)根据流通产品的承受力和包装材料的特性,对产品进行缓冲结构的设计,确定最佳的尺寸(5)综合考虑在运输中的破损率、成本等多方面的因素对产品进行包装结构的优化设计(6)根据客户的要求和国家规定的标准,进行原型运输包装的试验,结果跟预期的不一致时,根据试验的结果进行相关数据的修改。

包装缓冲设计

(5)、设计原型和测试 建立一个原型,确定其实际性能。

(6)、考虑振动的影响 确定任何易受震动损害部件的自然频率, 并与你的包装设计振动特性比较。

(7)、监控性能 监控你设计的性能来决定何时内部设计 变化可能改变包装性能的需求。

三、十步法包装缓冲设计

• (1)、明确产品的物理特性 • (2)、考虑市场和物流运输对产品缓冲 设计的要求 • (3)、考虑缓冲设计会遇到的环境危害

• (5)、“六步法”和“五步法”在设计思想、 设计方法方面还有一些关键区别。 1)、“六步法”将产品改进设计融入包装防 护设计 ,实现了产品与包装的联合设计思想 , 基于可接受脆值水平( A FL : Accepted Fragility Level) 概念有效地解决了产品改进 设计与包装成本、包装动力可靠性之间的相互 制约关系和技术要求 ,可以实现最大限度地 降低包装成本。

• (2)、设计目标基本相同。这 2 种设 计方法都是针对给定的产品的物流货运 条件 ,设计一个合理的包装系统 ,保护 产品、方便贮运、防止包装破损。

• (3)、理论体系相同。著名论文 《Dynamics of Package Cush io ning》 和《Fragility Assessment Theory and Test Procedure》是缓冲包装设计 “五步法”和“六步法”的理论基础。

• (4)、考虑包装材料和货物单元的选择 • (5)、设计物流运输包装 • (6)、通过性能测试检测缓冲包装设计 的质量

• (7)、如果缓冲设计质量不够,重新设 计包装或货物单元直到它满足所有的测 试要求 • (8)、如果有必要的话重新设计产品

• (9)、发展改进包装设计的方法 • (10)、记录所有的工作,评价结果

缓冲包装设计六步法

-运输损坏预防策略*声明:本篇在LANSMONT包装设计六步法英文简版基础上,保持原版设计思路,对原版进行全面的展开及补充阐述。

六步法设计主要解决产品运输损坏问题,从产品实际物流环境入手有针对性的设计最优包装,预防产品运输损坏,减少损失!环境危害程度产品产品产品产品包装包装包装包装过度包装欠缺包装最优包装产品过设计什么样的包装最合理?过度包装没有必要而且浪费成本欠缺包装又必将导致产品损坏提高产品强度的成本一般远远大于包装的成本,产品强度过大甚至可以不用包装,则需要理性分析经济性,是否可以下降部分产品强度,转而由包装来保护产品?最优包装设计原则:产品强度+包装保护≥环境破坏最优包装设计应满足:产品本身的强度再加上包装的保护等于或适度大于运输环境中的破坏。

如何打造最优设计?经过多年来的研究和对先前理论的发展,1986年美国蓝氏Lansmont创造性的提出了包装设计六步法,以实际的物流条件为依据,有针对性的设计一个合理的包装系统,充分考虑强度与成本,损坏概率与可靠性之间的关系。

六步法对包装设计方法的科学化、程序化、规范化起到了积极的推动作用,被各个国家广泛采用,被美国国家标准学会列入材料与试验学会标准,并列入美国《包装工程手册》。

确定流通环境条件确定产品脆值包装材料测试产品局部改进原型包装设计原型包装测试1. 2. 4.3.5.6.六步法概述:知彼:对包装件的运输环境定量测量和分析,充分了解包装面临的各种环境危害及程度。

知己:对产品本身进行一系列的试验,确立产品的最大耐受性能,损坏边界条件如最大加速度,最大速度变化量等。

自行改进:通过脆值试验,如果局部太过脆弱,提高自身强度非常容易,把问题留给包装导致成本过高等,先提高产品自身强度到合理范围。

包装缓冲材料性能分析及测试,分析备用缓冲材料的冲击缓冲特性曲线,振动传递特性曲线。

综合以上的环境因素,产品脆值以及包装材料的性能,同时综合费用和物流方面的信息对产品的包装系统加以设计。

缓冲包装设计20180828

研发包材组 郑雄飞

P1

目 录

一、常用的缓冲包装材料

本 章 内 容

二、缓冲包装设计的考虑的因素

三、缓冲包装设计的基本要求

四、缓冲包装衬垫设计

P2

一、 常用的缓冲包装材料

缓冲包装:用缓冲材料或其他缓冲元件保护内容产品,避免过量冲击而造成 破损的一种技术。 组成:外容器+缓冲介质层+内容产品(作为介质的缓冲包装材料决定了缓冲 包装的主要因素)

分类: 纤维形结构:木屑,纸制品,纸浆模,纸屑,稻草, 瓦楞纸等; 纤维类 动物纤维:毛皮,羊毛,羽毛,毛毡等; 矿物纤维:石棉,玻璃纤维等; 塑料类 泡沫塑料:保丽龙,海绵,珍珠棉等; 气垫塑料薄膜:气泡膜,气柱袋等; 弹簧类:金属丝弹簧,板弹簧,橡胶弹簧等;

按材质分

P3

1.1 EPS(发泡聚笨乙烯)

P5

1.3 气垫塑料薄膜

两块塑料薄膜中间夹入空气热合而成。

优点:

●具有耐腐蚀、耐霉变、化学稳定性好、不易破碎、无尘、 防潮、不吸水、透明、柔软而不磨损内装物、缓冲性能 优良。 适用场合:轻型复杂形状易碎产品的缓冲包装。

P6

1.4 瓦楞纸板 优点:

环保、易裁切、易模切、易黏合、成本低、与瓦楞纸箱好协调、使用范 围比泡沫塑料广。

优点:

• 抗压强度大,成本低,加工性能好(可制成带肋的复杂形状,节约成本); • 光滑的略带弹性的模塑表面不会磨损内装物; • 抗振性能好; • 不吸水;耐腐蚀、耐油、耐老化;

• 隔热和绝缘性好;

• 热敏感性低,2秒内可自熄; • 抗蠕变性能极好; • 重载下的缓冲性能好;

缺点:

• 不耐冲击;性脆,拉伸强度低。 • EPS无法自然分解,体积大,不易回收;焚烧时会产生黑烟和一氧化碳等有

第四章 缓冲包装

(二)Gm≤ [G]= Gc/n(n>1)其中: Gm:产品受到任何冲击时,都可能存在一个比Gc还大的加速度, 它取决于产品重量、冲击速度、缓材特性等。Gm=am/g; Gc:产品脆值(易损度),即产品受到冲击和振动时不发生物 理性或功能性损坏(如失效、失灵、商业性破损),所能承 受的最大加速度,Gc=ac/g(ac叫临界加速度); [G]:许用脆值,根据产品的脆值,考虑产品的价值、强度偏差、 重要程度等而规定的产品许用最大加速度值,[G]= Gc/n(n >1)。 右式含义:Gc取决产品,产品一旦确定 ,Gc就确定了, 为常数,为了保护产品要限制其临界加速度(ac);出于安 全考虑,产品价值的考虑,[G]= Gc/n(n>1)。 左式含义:缓冲包装要避免产品承受最大加速度,在 跌落高度、冲击力方面加以控制,所以,Gm应小于或等于[G]。 在一些图表、曲线上,Gm、 Gc、[G]都有可能出现,都代表产 品的脆值。

h

2、确定临界加速度边界线(Gc,与跌落高度 无关,与脉冲波形有关) 试验:h=1.6临界高度(即,上述由△Vc确定的 高度),保持高度不变,改变压力,不断加压, 直至跌落破损。

3、冲击脉冲波形:三种脉冲曲线的垂直边界线(△Vc) 都是相同的,但不同脉冲的加速度峰值是变化的(如锯 齿脉冲或半正弦脉冲),损坏边界难以确定。只有矩形 脉冲的边界(水平线Gc)是确定的,且考虑的范围(或 安全程度)较上述二种脉冲的大,故利用矩形脉冲产生 的损坏边界范围来确定其它波形的损坏范围是合理的。 阴影区域|△V|≥|△Vc| Gm≥Gc为破损区 <△Vc或<Gc 为非损坏区 所以,DBC曲线是由三个参数:△Vc、Gc和脉冲波形来 确定的,在|△V|≥|△Vc| Gm≥Gc区域需要缓冲包装, DBC曲线的意义就在于确定产品的易损性,确定是否需 要进行缓冲包装设计。除此之外,出于安全考虑,缓冲 包装还要求:

第6章 缓冲包装与防振包装设计

db d b <1 T

(3)选择缓冲材料的原则: • 单位体积的吸收能要大; • 材料给予内装产品的作用力要小。 要求缓冲效率要大

缓冲效率与材料的力学特性有关,不同的材料有不同的缓冲效率。缓冲效率 还是形变的函数,同一材料在不同的变形量时的缓冲效率是不同的。 对于线弹性材料:

F kx

1 缓冲材料的力学性质

弹性是材料具有缓冲能力的基本条件。 缓冲材料 线弹性材料 F kx 非线弹性材料(一般缓冲材料都处于弹性、塑性和粘滞阻尼

相交汇的流变状态)

缓冲材料的各种弹性状态,可用力——变形曲线来表述。 为提高材料的弹性,改善缓冲性能——对实体材料进行发泡

发泡材料的特点:变形泊松比=0,即在受压方向(纵向)变形时,横向不变形;

首先,根据已知条件,先求两种非线弹性材料的应力—应变表达式:

缓冲包装设计5步法

FIVE STEPS FOR PACKAGE CUSHION DESIGN缓冲包装设计5步法IntroductionBetter Package and Product Design Saves Money and Improves Customer Satisfaction. Packaging can be unnecessarily expensive in a couple of ways:1. Inadequate design results in shipment damage2. Over-design or poor design (more protection than is required or materials being incorrectly used ) results in excessive material cost.High cost of damage in shipment should be unacceptable to those who are aware of the claims costs and the lost customers. Conversely, the cost of waste resulting from over-packaging (poor and unneeded material utilization) is less visible and more difficult to aggressively pursue. This total waste, estimated at billions of dollars, could be significantly reduced if packages were properly designed for shock and vibration protection.This text describes a basic procedure for logically designing and testing cushioned packages. The techniques outlined here are not new. Nevertheless, the logical, step-by-step procedures are not yet universally used by all package designers .Increasingly the theories and techniques presented here are also being used by product designers to evaluate and improve the ruggedness of products. Indeed, often it is more economical to permanently improve products than to provide temporary cushioning which will later be discarded.The procedure can be broken down into five basic steps. This 5 Step Method was developed in conjunction with the Michigan State University School of Packaging.1.Define The EnvironmentShock: choose the most severe drop height you wish to protect against.Vibration: Determine a representative acceleration vs. frequency profile.2.Define Product FragilityShock: Determine the product’s shock damage boundaries.Vibration: Determine the product’s critical resonant frequencies.3.Choose The Proper CushioningSelect the most economical cushioning to provide adequate protection for both shock andvibration.4.Design and Fabricate The Prototype Package5. Test The Prototype PackageShock: Use the “Step Velocity” test method.Vibration: Verify adequate protection at the critical frequencies.This chapter discusses only shock and vibration. Other environmental factors such as compression, humidity, temperature, and other potentially destructive forces should also be considered in designing and testing a package. A similar, logical treatment of the product’s needs for protection from these hazards should also be incorporated. In some cases, only minor modifications may be3233required to account for these other factors after a sound, basic design for shock and vibration has been completed and tested.Step 1 Define the EnvironmentShockIt is generally agreed that, regardless of the transportation mode, the most severe shocks likely to be encountered in shipping result from handling operations. These result from dropping the package onto a floor, dock or platform. Of course, many kinds of drops are possible (flat, corner, edge, etc.), but we know that the most severe transmitted shock occurs when a cushioned package lands flat on a nonresilient horizontal surface. It is reasonable, then, to design cushioned packages for this flat drop.In designing for shock protection, the first consideration is selecting the design drop height. Charts similar to the one shown in Figure 1 will be helpful. The chart takes into consideration both the package weight and the probability of drops occurring from specified heights. When selecting the probability level, factors such as the relative costs of products and package, shipping costs, and the percentage of loss which can be tolerated must be considered.VibrationThe transportation vibration environment is complex and random in nature. The basic method of testing for package design is not to simulate the vibration environment, but rather to simulate its damage-producing capabilities. Thus, a procedure which identifies the product and component resonant frequencies, and which leads to protection at those frequencies, can be expected to produce effective result .Figure 1 Probability Curves for Handling ShocksYou may select acceleration levels and frequency ranges from environmental data and34acceleration-frequency profiles such as shown in Figure 2, from a vibration acceleration envelope like that in Figure 3, or, from a power spectral density summary plot as shown in Figure 4. Acceleration levels and frequency ranges you select must be consistent with the available additional data, experience, judgement, and knowledge about the product.Figure 2 Frequency Spectra for Various Probabilities-Railroad(vertical direction, composite of various conditions)Figure 3 Vibration Acceleration Envelope-RailcarThe actual shape of the acceleration-frequency profile is not as important as being able to sufficiently excite the critical components over the range of frequencies occurring in thetransportation environment (Generally 1-200 Hz or greater).Figure 4 Railcar Frequency Spectra-Summary of PSD dataIn summary, the first step in the package design is to select a design drop height and an acceleration-frequency profile.Step 2 Define Product FragilityShockShock damage to products results from excessive internal stress induced by inertia forces. Since inertia forces are directly proportional to acceleration (F=ma), shock fragility is characterized by the maximum tolerable acceleration level, i. e, how many g’s the item can withstand.When a dropped package strikes the floor, local accelerations at the container surface can reach several hundred g’s. The packaging material changes the shock pulse delivered to the product so that the maximum acceleration is greatly reduced (and the pulse duration is many times longer). It is the package designer’s goal to be sure that the g-level transmitted to the item by the cushion is less that the g-level which will cause the item to fail.Shock Spectrum and Damage Boundary Theory are techniques for characterizing the resistance of products to handling shocks. They permit construction of a “damage boundary” curve like that shown in Figure 5.Figure 5 Typical Damage Boundary CurveThe horizontal line of the boundary is at the peak acceleration value of the minimum damaging shock pulse. The vertical line of the boundary is at the minimum velocity change (drop height), necessary to cause damage. A plot like this can be determined for any product. A shock pulse which falls within the shaded area (sufficient acceleration and velocity change), will produce damage. No damage will occur for pulse with less velocity change or lower peak acceleration. The low-velocity portion of the plot (at the left) is that area where damage does not occur even with very high accelerations. Here the velocity change (drop height) is so low that the item acts as its own shock isolator. Below the acceleration boundary portion of the plot (under the curve), damage does not occur, even for large velocity changes (drop heights). That’s because the forces generated (F =ma) are within the strength limits of the products.Figure 6 shows that the velocity change boundary (vertical boundary line), is independent ofthe pulse wave shape. However, the acceleration value (to the right of the vertical line) of the35damage boundary curve for half sine and sawtooth pulses depends upon velocity change. Use of this damage boundary would require accurate prediction of drop heights and container/ cushion coefficients of restitution. Since they normally cannot be predicted, a trapezoidal pulse shape is typically used.Figure 6 Damage Boundary for Pulses of Same Peak Acceleration andSame Velocity ChangeThe damage boundary generated with use of a trapezoidal pulse encloses the damage boundaries of all the other waveforms. This is a great advantage, since the wave shape which will be transmitted by the cushion is usually unknown. By using the trapezoidal pulse to establish the acceleration damage boundary rating, the package designer can be sure that actual shocks transmitted by the cushion will be equal to or less damaging than the test pulse.Fragility testing is the process used to establish damage boundaries of products. It is usually conducted on a shock testing machine. The procedure has been standardized and incorporated into several standards such as ASTM1 D3322-85. Use of a shock machine provides a convenient means of generating variable velocity changes and consistent, controllable acceleration levels and waveforms.Typically, the item to be tested is fastened to the top of a shock machine table and the table is subjected to controlled velocity changes and shock pulses. The shock table is raised to a preset drop height. It is then released, free falls and impacts against the base of the machine; it rebounds from the base and is arrested by a braking system so that only one impact occurs. A shock programmer between the table and the base controls the type of shock pulse created on the table (and the test item mounted on it) during impact.For trapezoidal pulses used in fragility testing, the programmer is a constant force pneumatic cylinder. The g-level of the trapezoidal pulse is controlled simply by adjusting the compressed gas pressure in the cylinder. The velocity change is controlled by adjusting drop height . Conducting a fragility testTo conduct a fragility test, shock machine drop height is set at a very low level to produce a low velocity change, and the product is secured to the table surface. Either a half sine or a rectangular pulse may be used to perform this test, since the critical velocity portion is the same.A half-sine shock pulse waveform programmer is normally used for convenience. The first dropis made and the item examined to be sure damage has not occurred. Drop height is then increasedto provide a higher velocity change. The second drop is made and again the specimen is36examined. Additional drops are made with drop height gradually increasing until failure occurs. The velocity change and peak acceleration are recorded for each impact. Once damage occurs, the velocity boundary testing is stopped, since the minimum velocity necessary to create damage has been established as well as the velocity change portion of the damage boundary curve (See Figure 7). The damage boundary line falls between the last drop without damage and the first drop causing damage.Figure 7 Velocity Damage Boundary DevelopmentIn some cases, it is sufficient to determine only this vertical line of the damage boundary. If the velocity change required to damage the product will not be encountered from normal drops expected in the environment, no cushioning will be needed. However, if the product is damaged at levels which will be encountered in the environment, product improvements or cushioning for shock protection will be required. This indicates a need to establish the horizontal line of the damage boundary.Determining the acceleration boundary line requires that a new test specimen be attached to the shock table. The drop height is set at a level which will produce a velocity change at least 1.6 times the critical velocity. The programmer compressed gas pressure is adjusted to produce a low g-level shock which is lower than the level which you anticipate will cause damage to the product. Again, a first drop is made and the item is examined for damage. If none has occurred, the programmer pressure is increased to provide a higher g-level impact from the same drop height. Another drop is made and again the specimen is examined. The procedure is repeated with gradually increasing g-levels until damage occurs. This level establishes the level of the horizontal line of the damage boundary curve. The damage boundary line falls between the last drop without damage and the first drop causing damage.You can plot the damage boundary curve by connecting the vertical velocity boundary line and the horizontal acceleration boundary line. The corner where the two lines intersect is actually rounded, not square. In most cases, this rounded corner will not be in the range of interest and asquare corner can be used. If, however the corner is in the range of interest, the shape of thecorner can be determined by calculation or by running an additional test in the area. Figure 7B37shows a typical damage boundary plotted by this method.Figure 7B Damage Boundary Line DevelopmentTwo things may be learned from the damage boundary plot.1.If the velocity change which the packaged item will experience is below the critical velocity, no cushioning for shock protection is needed.2.If the velocity change which the packaged item will experience is above the critical velocity,a cushion should be designed so that it transmits less acceleration than the critical acceleration level.In most cases, where a product might be dropped on any of its sides, tests should be performed in each direction in each of the 3 axes, and a total of 6 damage boundaries established. VibrationIt is generally accepted that the steady-state vibration environment is of such low acceleration amplitude that failure does not occur due to nonresonant inertial loading. Damage is most likely to occur when some element or component of a product has a natural frequency which is excited by the environment. If this tuned excitation is of sufficient duration, component accelerations and displacements can be amplified to the failure level.Response of a product or component to input vibration may be represented by a curve similar to that shown in Figure 8.You can see that for very low frequencies, response acceleration is the same as the input; for very high frequencies, the response is much less than the input. But in between, the response acceleration can be many times the input level. This is the frequency range where damage is most likely to occur.To actually determine a product’s vibration fragility would involve complexities which are probably not justified in terms of greatly improved results. The product test method, then, involves identifying the product and component resonant frequencies. A test method often used to accomplish this is ASTM Standard Method D3580, Vibration (Vertical Sinusoidal Motion)Test of Products.38Figure 8 Typical Resonant Frequency Transmissibility CurveThe resonance search is run on a vibration test machine (shaker). The item to be tested is fastened to the shaker table and subjected to vertical sinusoidal motion according to the acceleration-frequency profile selected in Step 1. As the frequency is slowly varied between lower and upper limits, the test item is observed for resonances. Sometimes, if non-critical product panels, etc. , or other shielding external components are removed, resonant effects can be seen or heard directly. At other times, use of a stroboscope and/or various sensors may be necessary. The critical frequencies and components should be recorded.In general, tests should be performed in each of the three axes, and three sets of critical frequencies recorded. If the product is mounted on a definite skid base, only the vertical axes need to be analyzed.To summarize Step 2, damage boundaries are determined and plotted, and critical frequencies are identified.Step 3 Choose the Proper CushioningUntil now, shock and vibration procedures have been separated. In Step 3, however, their effects must be considered simultaneously: the designer must specify cushioning which provides adequate protection for both shock and vibration.The key to selecting the most economical cushion protection is the use of “cushion curves”. Two types of data are needed and must be used simultaneously: Shock Cushioning Curves and Vibration Transmissibility Data.ShockA.Shock Cushioning Curves; maximum transmitted shock acceleration vs. Static stress.A typical example of this type of curve is shown in Figure 9. The cushion curve shows the peak acceleration that will be transmitted by various thicknesses of the cushion for different values of static stress (static stress is the weight of the packaged item in pounds divided by the cushion area in square inches).To select the most economical cushion to use, you should review cushion curves for the same drop height as you selected in Step 1 as the design drop height. From these curves, select thecushion type and thickness to limit the peak transmitted acceleration to a level which is the sameas, or lower than, the damage g-level determined during fragility testing in Step 2. You must also39consider the most economical cushion configuration, i.e., full item area coverage, only partial area coverage, using corner pads, etc.Figure 9 Polyethylene, 2 pcf, 36" Drop Height Shock Cushion CurvesA large number of cushion curves have been generated and reported in the literatures concerned. In many cases, you can use existing curves. At times, particularly where newer materials are involved, it may be necessary to generate new data by conducting dynamic cushion tests to develop cushion curves.Cushion tests are typically run in accordance with ASTM Test Method D1596-78 , ASTM Test Method D4168-82 or MIL-C-26861. Standard 8 inch x 8 inch cushion samples are normally used either as flat sheets or encapsulating designs. Both vertical drop and shock tests machines have been employed for these tests. A dummy load or platen with an adjustable weight is used. The drop height is adjusted and the drop weight is instrumented with an accelerometer so the acceleration pulse during impact on the cushion can be recorded.Each test results in one data point. Peak acceleration is read directly from the oscilloscope trace or from the wave form analyzer. Static stress is calculated by dividing the weight of the platen in pounds by the cushion area in square inches. The peak transmitted acceleration level data points for the static stress loadings are recorded for each cushion thickness and drop height and provide the basis of establishing the cushioning curves.VibrationB.Vibration Transmissibility Data: Vibration natural frequency vs. static stress.A typical example of this type curve is shown in Figure 10.It shows the natural frequency of the product/cushion combination for a specific cushion/static loading combination. In selecting the most economical cushion to use, the package designer should attempt to find a type, configuration, and thickness which will produce a natural frequency of no more than one-half the lowest critical resonant frequency determined in Step 2.This insures a reasonable amount of vibration attenuation at the critical frequencies. For example,if the product/cushion combination has the response curve of Figure 10, and the lowest critical40product frequency is 30 Hz, it can be seen that the input to the product at the critical frequency is reduced by a factor of 2.5. Of course, the input will be even further reduced for the higher critical frequencies.Figure 10 Example of How a Cushion Reduces Vibration at Product Critical FrequencyUnfortunately, cushion curves like Figure 10 are neither commonly available nor always reliable. In most cases, you must conduct your own tests and develop your own cushion vibration data.By mounting cushion material on a shaker, weighing it to various static stress levels, and monitoring both table and weight accelerations, a curve similar to Figure 10 may be generated during the frequency sweep. The natural frequency may then be recorded as a function of static stress.Remember that the cushion design must simultaneously satisfy both the shock and vibration criteria. For any given cushion and static stress level, you must examine both data sets to insure that both the transmitted g-level and the natural frequency are correct.Sometimes selection of a cushion and design of a package using the above criteria become very difficult because the fragility g-level and/or the critical frequency is too low. In cases where this is unavoidable, the package designer must either compromise the design protection level to a certain extent or incorporate more extensive packaging. In many cases, however, the package designer can work with the product designer to increase the ruggedness of the product for an overall cost saving.In summary, the most economical cushion is selected using shock cushion curves and vibration cushion data and the information of Steps 1 and 2.Step 4 Design And Fabricate the Prototype Packag eNext, the information gathered in Steps 1, 2, and 3 is assembled and the prototype package constructed. The designer must consider other related issues when designing the prototype: The cost of packaging materials; other types of protection required; special shipping requirements; closures; and other unique issue.The prototype should closely approximate the intended final package. Materials, closures, dimensions, weight, etc., should be the same as those of the final package. This is to ensure thatthe tested prototype is a representative sample of the final package. The desired goal is that theprototype displays the same characteristics under testing, as you’d expect from the final package.41A sufficient number of prototypes are then made for the tests.Step 5 Test the Prototype PackageYour final step is to test the completed prototype package, with the product, to verify that it performs as expected. This step is necessary because the procedure used in package design does not, for the sake of simplicity, take into account some variables such as the effects of cushion shape, friction of the side pads, confinement of bottom pads which could affect air flow from the cushion, etc. In many situations, these effects will be small and the cushioned package will perform as designed. In cases where the package does not perform as designed, it must be modified and retested.ShockYou’ll remember in Step 1, it was discussed that the flat drop is the most severe in terms of transmitted peak acceleration levels. It is therefore the flat drop that you should use to test the prototype package.It is difficult to repeatably drop a package flat without guiding it. The most accurate, and repeatable, way to generate a truly flat drop is to test the package on a shock testing machine. The package is placed on the table on the shock machine, and the table (and the package) are dropped and undergo a very fast change in velocity when the table impacts the programmer. This fast velocity change test is called a step velocity test.The shock machine can be the same as used for fragility testing, except that a different shock programmer is used. This programmer produces very short duration (2 milliseconds or less) shock pulses. The package response to these short pulses will be similar to the nearly instantaneous velocity change which a container experiences during a free fall flat drop on a hard surface.During the tests, the shock table should be instrumented to verify that the input velocity change is correct. The packaged item should also be instrumented with an accelerometer to determine if the peak g-level transmitted by the cushion remains within the fragility limit. If the packaged item is expensive and you’re unsure of the prototype package, a dummy structure having the same weight, dimensions and center of gravity as the actual item can be substituted for the first tests.In most cases, where the package may be dropped on any of its sides, the tests should be conducted in each direction in each of the three axes-a total of six tests.In conducting step velocity tests, drop height on the machine is set at the desired level, and the shock table is raised and dropped. It impacts, rebounds and is arrested by the rebound brakes. The acceleration pulse delivered to the packaged item is recorded and the table velocity change recorded. The item is inspected to determine if the package is effectively protecting the product. The test may be repeated a number of times to generate multiple impact results.VibrationVibration testing of the packaged item is normally conducted following the procedures outlined in the ASTM Test Procedure D-999, Method B. It consists of subjecting the packaged42product to a series of frequency sweeps at predetermined acceleration levels, then dwelling at the observed resonance frequencies. Since failure is most likely to occur at the resonant frequencies, the test is conducted primarily at those frequencies.The package is fastened to the table of the same vibration system used in Step 2. First the system is operated according to the acceleration-frequency profile of Step 1 to verify the proper product/cushion natural frequency and to verify that no unsuspected problems have been introduced. In general, this task should be conducted in each of the three axes of the package. Then the machine is adjusted to “dwell” at each resonant point (the combination product/cushion natural frequency and all product resonances) for a specified period of time.Determination of the sinusoidal amplitude and the dwell time is, of necessity, rather arbitrary. However, the experience of many testing laboratories has demonstrated that the levels incorporated in the ASTM Test Standards have been effective in screening package designs for potential damage problems.If the package performs as designed for shock and vibration, it is now ready for other tests (compression, temperature, humidity, etc.). If not, it must be modified and retested.SummaryBy following the sequence of the 5-Step Development method, more cost effective packaging and product development will be achieved. And, you will have the confidence that your goods will be able to withstand the hazards of distribution.New Words and Expressionsruggedness n. 强度,坚固性in conjunction with 和…一起to与… 成比例proportionalcushion n,v. 缓冲,软垫 besawtooth a. 锯齿形的 restitution n. 恢复,回复trapezoidal a. 梯形的pneumatic a. 气动的in terms of 根据,按照 sinusoidal a. 正弦的stroboscope n. 频闪仪 inaccordance with 根据,按照encapsulate v. 密封,封装platen n. 模板,冲头accelerometer n. 加速度计oscilloscope n. 示波器attenuation n. 衰减(量)for the sake of 为… 起见,以便Note1.ASTM-----American Society for Testing and Materials美国材料试验协会43。

第二节 缓冲包装技术

第二节缓冲包装技术缓冲包装又叫做防振包装,是为了减缓内装物受到的冲击和振动,保护其免受损坏采取一定防护措施的包装。

内装物受到的冲击或振动而产生的操作主要有两种。

(1)产品表面受物理作用破坏或某一部位,特别是外侧突缘部位,受到的外力超过本身的强度,产生了变形或破坏。

(2)产品的原粘接部件受外力作用而脱落,或滑动部件受外力作用,使其固定设施失效,发生滑动、撞击而破坏。

为了防止损伤,就需采用缓冲材料,使外力先作用于缓冲材料上,起到“缓和冲击”的作用。

实践中设计一个合理的缓冲包装所考虑的因素范围很大,大致包括产品特性、流通环境、缓冲材料的性能与选择、企业信誉和材料价格等因素。

一、商品在冲击振动作用下的响应(一)冲击冲击造成商品损坏是由于作用商品的冲击力超过了商品自身的强度。

冲击一般是包装件从一定高度与地面碰撞或受瞬间外力作用时所受的冲击。

内装物受不同方向碰撞也是一种冲击,冲击力大小取决于冲击时的加速度。

冲击是在一个极短时间内完成的,往往只有百分之几秒甚至千分之几秒,但运动物体的动量却发生了相当大的变化,因而受到的作用力很大,并同时产生很大的冲击加速度。

商品在冲击状态下所承受的最大加速度与重力加速度之比,称为商品的脆值或易损度,用重力加速度g的倍数G表示,它是缓冲包装设计不可缺少的参数之一。

G值一般用试验机或自由落体试验测得。

基本方法是将加速度传感器安装在受试制品上,然后逐渐增加作用于试件上的冲击加速度,测出试件损坏前的最大冲击加速度。

作用于商品冲击加速度若超过超过G值,商品就会由于局部应力集中造成直接性破坏,如变形、弯曲、折断、扭曲、凹瘪、破碎、裂纹等。

流通过程中因冲击产生的货损,主要发生在装卸搬运环节中货物倒翻和跌落时。

装卸中包装件跌落大致有两种情况:一是从人的膝部附近处跌落,高度约30cm,G值为35左右;二是从人的肩膀附近处跌落,高度约120cm,G值为110左右。

采用机械装卸若操作不当,也会使货物翻落。

缓冲包装结构设计六步法

一、确定流通环境对物流环境的残酷程度的判定是缓冲设计的重要的一步,主要是判定存在的何种运输危险和危险情况。

它包括搬运过程的偶然跌落,汽车震动,冲击,温湿度极限和对马压力。

我们在这里主要设计冲击和震动,但其他的因素在包装设计中也非常重要。

冲击冲击可能出现在运输过程中的任何一个环节,最严重的冲击是出现在搬运环节上。

它包括一个包装件在装卸,中转过程中跌落的次数,最关键的要知道包装件可能跌落的高度。

震动在汽车运输过程中在不经历震动是不可想象的,汽车引擎的转动和车车轮的转动也会硬气车厢的震动。

不确定的震动会引起车辆的悬浮系统的反应和车厢的变形。

这些不确定的震动可能是周期的,还有一些震动可能是随机性的。

在真空运输环境中的震动是极其复杂的,她的震动激励是各种因素混合成的频带上输出的。

这种震动通常是被认为是时间域的随机的震动。

因为无法预测到任一时刻会发生什么情况,然而,从频域的角度上来讲,一部车辆很容易显示出频率极其水平(或强度)。

在运输国产过程中稳定的震动通常发生在低频,在低频是(3~5Hz)车辆运行的最严重的震动的垂直加速度值0.5g,在震动试验中我们选择0.5g的加速度值也正因为如此。

二、冲击确定产品的特性冲击作为设计基础我们要输入诸如:包括物态理化特性,由此来确定决定采用何种包装方式,确定产品的结构特性,如尺寸,重量,重心,形状等等以及产品的机械特性,如脆值,固有频率和抗压强度等等。

震动寻找共振点,通常认为在产品不敏感的频率上震动,不会使产品损坏,因此找到一个产品的敏感的频率(共振点)是产品设计的关键,对产品进行震动试验的目的,就是要找到产品的固有频率或共振频率。

三、重新改进产品根据我们测试的产品的脆值,有时增加产品本身的强度比把它永昂贵的包装包起来更理想。

我们需要在产品的成本,产品的可靠性和包装成本之间进行权衡,有时对产品进行小的改进和从新设计,可以适当的增加产品的脆值;虽然这样每个产品的成本稍微升高了,但如果这样做能大大的降低产品的包装成本,那整个包装件的成本也就相应的降低了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

针对纸浆模塑工业包装制品设计的现 状,本文初步提出了基于纸浆模塑制 品单元结构的设计规范。该设计规范 有助于纸浆模塑制品设计的规范化、 标准化,并提高纸浆模塑制品设计的 效率。

纸浆模塑缓冲包装设计术语和定义

:纸浆模塑制品侧壁和支撑面的平均厚度。 纸浆模塑制品的结构单元侧壁与其脱模方向之间的夹角。 承受载荷的结构单元两个承载面之间的最小距离。

纸浆模塑制品结构单元壁与壁相交处及角隅处的圆角。 被包装产品正常放置时,采用上、下底面衬垫进行包

装的方式。 被包装产品正常放置时,采用前、后底面衬垫进行包

装的方式。 采用角衬垫进行包装的方式。 采用两个或以上的纸浆模塑缓冲衬垫重叠为一体进行

包装的方式。 缓冲衬垫定位模块尺寸。 缓冲衬垫中起承载和缓冲作用部分的表面积

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲衬垫结构设计

缓冲衬垫的形式

受压面积的调整

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲衬垫结构设计

带突起物的缓冲结构

预留变形量的结构

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲衬垫结构设计

产品固定

产品防移

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲衬垫结构设计

纸浆模塑缓冲包装设计五步法

包装流通环境 选择包装材料 包装结构设计 包装产品脆值

包装 实验

流通

商品流通中对包装损害的外界因素及原因

4.1 冲击与振动环境

表3-22

确定环境特性,对冲击环境而言,就是确定包装件的 设计跌落高度;就振动环境而言,就是确定环境的加 速度峰值频率曲线或加速度均方值谱密度曲线。

4.3 缓冲材料及衬垫面积与厚度的设计

例8:产品重力为300N, 底面尺寸为30×30cm2,产品上的脆弱部件具有25Hz的固有 频率,0.02的阻尼比,可承受的最大冲击加速度为45g。产品的冲击防护设计采用了 全面缓冲方法,选用的缓冲材料厚度为10cm,产品在运输过程中,受到的振动输入 如图所示,忽略疲劳作用,确定这样的衬垫是否提供足够的振动防护。

填充式包装

模压包装 裹包包装

4.3 缓冲材料及衬垫面积与厚度的设计

聚氨酯现场发泡成型

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 衬垫设计的基本参数

u 流通环境的等效跌落高度 经验公式法、标准量值法

u 产品脆值 试验法、脆值量值标准法、理论估算法

u 缓冲材料的缓冲特性 选用原则:G<20g,选用弹簧(或多级缓冲);30g<G<250g,选用泡沫 塑料、海绵;400g<G<600g, 选用橡胶、木材;G>1000g,不用缓冲材料。 缓冲材料的特性曲线有两种:缓冲系数-最大应力曲线和最大加速度-静应力曲线

机械环境条件分级

4.1.1 冲击环境

缓冲包装设计用等效跌落高度来评价冲击环境的严酷程度

人工装卸的跌落高度可用经验公式计算,适用于15kg以上的包装件:

人工装卸的跌落冲击加速度通常在10g-100g,而机械装卸的跌落冲 击加速度在10g以下。

4.1.1 冲击环境

表3-4

4.1.1 冲击环境

跌落高度的测定

阻尼比

0.08-0.20 0.10-0.50 0.02-0.16 0.11-0.23 0.008-0.016

u 湿度稳定性

u 化学稳定性 u 物理相容性

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲包装设计要求

u 减小传递到产品上的冲击、振动等外力 u 分散作用到产品上的应力 u 保护产品的表面及凸起部分 u 防止产品相互接触 u 防止产品在包装容器内移动

所以 若缓冲衬垫由不同面积的若干层组成

思考题:已知产品W=240N,许用脆值G=40g,产品为正立 方体,底面尺寸为40×40cm2,采用EPS作缓冲保护,预计 的跌落高度为60cm,试确定缓冲包装形式及所需材料的尺 寸。(设蠕变系数为10%)

整的设计文件。

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲包装的形式

全面缓冲

局部缓冲悬浮式ຫໍສະໝຸດ 冲4.3 缓冲材料及衬垫面积与厚度的设计

4.3 缓冲材料及衬垫面积与厚度的设计

复合PE薄膜的EPE板材 具有弹簧结构的EPE缓冲垫

节省缓冲板材的新结构

塑料薄膜悬挂缓冲包装

4.3 缓冲材料及衬垫面积与厚度的设计

4.2.1 产品的冲击试验

气垫式冲击试验机

4.2.1 产品的冲击试验

产品边界曲线的测试步骤

4.2.1 产品的冲击试验

碰撞机试验法

4.2.1 产品的冲击试验

跌落试验法

4.2.1 产品的冲击试验

图4-10 产品不同方向的破损边界曲线

4.2.1 产品的冲击试验

表4-2

4.2.1 产品的冲击试验

4.3 缓冲材料及衬垫面积与厚度的设计

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲衬垫的校核

u 产品强度校核

校核产品在载荷方向上与缓冲材料接触部分的强度。

u 挠度校核

A: 衬垫面积 T:衬垫厚度

衬垫挠曲

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲衬垫的校核

u 跌落姿态改变时缓冲能力的校核

全面缓冲不同跌落姿态的比较 a. 角跌落与面跌落 b. 棱跌落于面跌落

泡沫塑料的比较

表5-1

4.3 缓冲材料及衬垫面积与厚度的设计

u 气泡薄膜

在荷重20g/cm2的条件下长期使用

聚乙烯气泡膜

4.3 缓冲材料及衬垫面积与厚度的设计

u 碎屑状材料

环保泡泡粒

4.3 缓冲材料及衬垫面积与厚度的设计

u 瓦楞纸板

4.3 缓冲材料及衬垫面积与厚度的设计

u 纸与纸浆模塑

波纹纸

纸浆模塑

4.3 缓冲材料及衬垫面积与厚度的设计

u 纤维橡胶与发泡橡胶

发泡橡胶

石棉橡胶板

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲材料的性质

u 冲击能量的吸收性 u 振动能量的吸收性 u 回弹性 u 蠕变性 u 温度稳定性 u 湿度稳定性 u 耐破损性

名称 聚乙烯或聚苯乙烯泡沫 聚氨酯泡沫 橡胶 硅橡胶 钢质螺旋弹簧

Ø 缓冲衬垫的校核

u 蠕变量的校核

u 温湿度的校核

4.3 缓冲材料及衬垫面积与厚度的设计

例7:已知一产品W=200N, G=85g, 产品为正立方体,规定的跌落高度不超过90cm, 并指定采用下图所示特性的材料作局部缓冲,试设计面跌落和角跌落时衬垫所需尺 寸(设蠕变系数为10%)。

4.3 缓冲材料及衬垫面积与厚度的设计

4.1.2 振动环境

海运加速度峰值频率谱图

4.1.2 振动环境

空运加速度峰值频率谱图

4.1.2 振动环境

公路加速度均方值谱密度曲线

铁路加速度均方值谱密度曲线

4.2 确定产品特性

确定产品在冲击环境下的易损性就是测试矩形脉冲下 的产品破损边界曲线,确定产品脆值与临界速度改变 量;确定产品在振动环境下的易损性,不但要确定易 损零件的极限加速度,而且要测试易损零件的幅频特 性曲线。

表4-3

4.2.1 产品的振动试验

4.2.1 产品的振动试验

图11-15 收录机幅频特性曲线:1-收录机机芯; 2-收录机机体

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲材料的种类

u 泡沫塑料

质量轻 易于加工成型 绝热性能好 缓冲性能好

聚苯乙烯

聚乙烯 聚氨酯

聚氯乙烯

4.3 缓冲材料及衬垫面积与厚度的设计

设计的纸浆模塑制品在生产过程中不能存在较大的尺寸偏 差,其尺寸允许范围如下(单位:mm)偏差范围 长度和宽度公差 ±2 高度公差 ±1 厚度公差 ±0.2

纸浆模塑缓冲包装设计五步法

制品外观要求:

1.制品表面应洁净、干燥、无杂质、无孔洞、破损、裂纹、断边、污 损等损伤。 2.热整形制品的正面不允许有裂纹。 3.纸品正面允许有网纹,背面允许有轻度波纹。 4.同批制品应色泽均匀,不应有明显的色差。 5.制品无异味,不得有霉变。

u 缓冲设计的公式

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲衬垫的基本设计

4.3 缓冲材料及衬垫面积与厚度的设计

例1:一重力为100N的产品,脆值为80g,要保证从60cm的高处跌落而 不破损,规定用密度为0.031g/cm3的聚氯乙烯做衬垫,试计算衬垫所需 尺寸。

例2:用纸箱做内包装,把一重力为100N,脆值为30g的产品装入箱内, 用衬垫将它与外包装箱隔开,内装箱每面面积为2000cm2,设定等效跌 落高度为60cm,试选择适当地缓冲材料,并计算其尺寸。

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 缓冲衬垫的校核

u 跌落姿态改变时缓冲能力的校核

找到角跌落冲击时等效于面跌落式的等效面积,进行校核设计 全面缓冲:

局部缓冲:

基于面冲击设计的缓冲衬垫只要通过率角冲击校核,就一定能满足棱 冲击的要求,所以一般没有必要进行棱冲击校核

4.3 缓冲材料及衬垫面积与厚度的设计

Ø 防振包装设计原则:先按缓冲要求进行设计,然后校核其防振能 力。目的在于调节包装件的固有频率,并且通过选择恰当的阻尼 材料,把包装系统对振动的传递率控制在预定范围内。

非线性系统

4.3 缓冲材料及衬垫面积与厚度的设计

例8:产品重力为36N, 底面尺寸为25×25cm2,许用脆值为30g,冲击防护设计采用 了全面缓冲方法,选用的缓冲衬垫厚度为5cm。产品在运输中受到的振动输入如图 所示。求包装件的共振频率和产品的最大响应加速度。

制品的物理性能指密度、含水率、厚度等;机械性能指构成纸塑制品 的材料性能和制品的性能。 质量偏差%≤±5% 含水率%≤14% 抗张强度≥7kN/m 伸长率≥7% 防潮试验%≥50% 振动试验被包装物无功能损伤,表面无刮痕。 跌落试验包装电子产品时,制品不能掉纤维。 抗压试验抗压强度大于堆码强度,变形量≤20mm