窄间隙埋弧自动焊坡口形式(精)

窄间隙埋弧焊

窄间隙埋弧焊的坡口形式

三种坡口形式

窄间隙埋弧焊与传统埋弧焊坡 口形式对比

窄间隙埋弧焊的基本工艺方案

坡口宽度对成形的影响

窄间隙埋弧焊

窄间隙埋弧焊焊丝直径

窄间隙埋弧焊焊接电流

窄间隙埋弧焊焊接电压

窄间隙埋弧焊焊接速度

窄间隙埋弧焊焊接成形

与常规埋弧焊比较, 窄间隙埋弧焊适用的 的参数范围较小。焊 接电流,焊接电弧电 压与焊接速度应当匹 配恰当,当某一参数 变化时,其余两个参 数应当做相应的调整 ,以使得到满意的成 形。

窄间隙埋弧焊机头

(1)连接支架(2)送丝机 (3)扁平型导电嘴(4)焊

丝校正机构 (5)焊剂回收装置(6)焊

剂斗 (7)焊剂气动阀(8)焊剂输送

管 (9)焊剂吸抽嘴 (10)接缝横向跟踪侧面探头 (11)接缝垂直跟踪导轨 (12)电子发射器

窄间隙埋弧Байду номын сангаас工艺内容

坡口宽度与倾角 焊丝直径 焊丝至坡口侧壁间距 焊接电流 焊接电压 焊接速度

窄间隙埋弧焊(NGSA)技术工艺

宋焕平

窄间隙埋弧焊

用于厚板对接接头的焊接,焊前焊件不开坡口或只开 小角坡口而留有窄而深的间隙,采用多层埋弧焊进行 焊接的高效率焊接方法。

窄间隙焊接是厚板焊接领域的一项先进技术。与普通 坡口的埋弧焊相比,窄间隙焊具有无可比拟的优越性 。如坡口窄、焊缝金属填充量少,可以节省大量的焊 材和焊接工时;由于窄间隙焊时热输入量较低,使焊 缝金属和热影响区的组织明显细化,从而提高其力学 性能,特别是塑性和韧性。

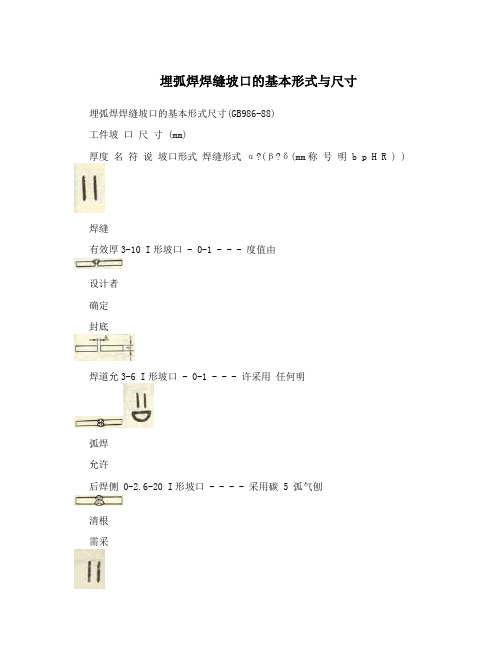

埋弧焊焊接缝坡口的基本型式与尺寸

0~4

-

-

16~30

(20~40)

25

0~4

-

-

带钝边J形坡口

20~50

(6~12)

02

6~10

-

-

Y形坡口

10~24

50~80

0~2.5

5~8

-

-

需采用HD和TD保护熔池

10~30

40~80

0~2.5

6~10

-

-

允许后焊侧采用碳弧气刨清根

Y形带垫板坡口

10~30

40~60

2~5

2~5

-

-

Y形锁边坡口

UV形坡口

40~160

70~80

(5~10)

0~2.5

2~3

9~11

8~11

封底焊道允许采用任何明弧焊

窄间隙坡口

60~250

70~80

(1~3)

0~2

1.5~2.5

9~11

8~11

1)窄间隙坡口适用于首层焊一道,以后每层焊两道

2)内坡口侧采用任何明弧焊

I形坡口

6~14

-

0~2.5

-

-

-

δ>δ1封低焊道允许采用任何明弧焊

埋弧焊焊接缝坡口的基本型式与尺寸

名称

符号

工件厚度

δ/mm

焊缝形式

坡口形式

坡口尺寸/mm

说明

ɑ(β)/(º)

b

P

H

R

I形坡口

3~10

-

0~1

-

-

1~2

焊缝有效厚度值由设计确定

3~5

-

0~1

-

-

窄间隙埋弧自动焊坡口形式

焊丝到坡口壁距离为3.5~4mm。焊枪最大偏摆角度为±60,通过绘图可知坡口最小开口宽度为21mm(如图二所示)。

2.4根部R值

单丝焊:R=B/2±1=10~11mm。双丝焊:R=12。

2.5钝边:4mm

3

3.1

图三图四图五

3.2

3.3

4

H

B

R

400Biblioteka 361239036

12

380

前言

本标准主要内容包括我公司的窄间隙埋弧自动焊的三种坡口形式和坡口的四个基本参数(厚度H、开口宽度B、根部R值、钝边)。

由于国家暂无标准窄间隙埋弧自动焊焊接坡口形式标准。本标准主要目地是给设计部门提供设计依据,给焊接工艺编制、焊材计算、工时制定提供依据,规范我公司窄间隙埋弧自动焊焊接坡口形式。

本标准由技术部提出。

36

12

370

35

12

360

35

12

350

35

12

340

35

12

330

34

12

320

34

12

310

34

12

300

33

12

290

33

12

280

33

12

270

33

12

260

32

12

250

32

11

240

32

11

230

32

11

220

31

11

210

31

11

200

31

11

190

28

11

180

28

窄间隙埋弧焊坡口形式和尺寸

摘要:根据焊件的壁厚、材质、机加工能力、焊件制造工艺流程,设计对应的窄间隙埋弧焊坡口形式及尺寸,其主要目的是在保证焊缝质量、方便施焊的前提下,尽量减少焊接填充量,提高生产效率,降低生产成本。

关键词:窄间隙埋弧焊;坡口形式;焊接工艺中图分类号:TG445文献标识码:B 文章编号:1001-2303(2009)08-0094-03第39卷第8期2009年8月Vol.39No.8Aug.2009Electric Welding Machine白金生,李伟武,段世新(中信重工机械股份有限责任公司焊接工艺研究所,河南洛阳471039)Exploration on joint configuration and dimensions in narrowgap welding with SAW processBAI Jin-sheng ,LI Wei-wu ,DUAN Shi-xin(CITIC HIC Welding Procedure Research Institute ,Luoyang 471039,China)Abstract :The design of joint configuration and dimensions for narrow gap welding with SAW process is based on wall thicknessand material of weldment ,availability of machining facilities ,and manufacturing procedure so as to reduce quantity of filler metal ,heighten efficiency and lower cost of production ,while ranking the consideration to ensure weld quality and benefit welding operation at top of the design.Key words :narrow gap welding with SAW ;joint configuration ;welding precess收稿日期:2009-03-30作者简介:白金生(1957—),男,河南洛阳人,工程师,主要从事焊接工艺研究与开发,获国家专利两项,河南省部级科技进步奖3项。

窄间隙埋弧焊的特点及未来发展

张文 明, 刘 越

( 阳大学 机械 学院, 宁 沈阳 104) 沈 辽 10 4

摘 要 : 文对在 我 国应 用逐 渐广 泛 的 窄 间 隙埋 弧焊 的 产 生 与发 展 进 行 了回顾 , 绍 了窄 间 隙埋 弧 本 介

焊产 生 的原 因及 其特 点 , 对其 在 实 际应 用 中表 现 出的优 点 和 缺 点进 行 了总 结 。优 点 包括 更好 的焊 接 质

弧 焊 工艺本 身 的局 限性 逐渐 显现 出来 , 体如 下 。 具

1 )传 统埋 弧 焊需 要对母 材 进行 加 工 , 以形 成 V 形 或 X形 坡 口, 着 厚 度 的加 大 , 坡 口 的工 作 量 随 开 急剧 增 加 ; 减 小 坡 口角度 , 口宽度 减 小 , 统埋 若 坡 传

埋 弧焊 的机 械化 、 自动化程 度相 对较 高 , 为 因 人

素对 焊接 质量 影 响较小 , 到 的焊缝 质量 更 可靠 , 得 而 且 埋 弧焊 的线 能量 相对 较 大 , 敷率 较 高 , 熔 因而生 产 率高 。与其他 焊接 工艺 相 比, 全没 有 飞溅 的 问题 , 完 故 节 省 了焊接 材料 和能 源 , 并提 高 了焊接 的稳 定性 。

入焊 缝金 属 的化 学成分 , 而影 响 焊接 质量 。 进

形 受 到约束 , 在焊 件 中形成 较大 的残余 应力 , 会 对接

头质量 有严 重影 响 。 3 )传 统 埋 弧 焊 的 控 制 方 式 落 后 , 自动 化 程 度 低 , 能精 确控 制 , 不 易于产 生未 熔合 、 夹渣 等缺 陷 。 为 了提 高 焊接 质 量 和生 产 效 率 , 间 隙埋 弧焊 窄 的应用 越来 越广 泛 。

浅谈I形坡口、Y形坡口窄间隙埋弧自动焊工艺研讨

有 :“ 选用 的焊 条 、焊 丝 及 焊 剂 与钢 材 焊 接 后 , 其熔 敷 金属 的屈 服强 度 、极 限强度 、延伸率 及冲 击 韧性 应高 于母 材 的机械 性 能 ”或 类似 要求 。换 言之 即是 :焊接 接头 的力 学性 能和 工 艺性 能应高

于 母材 金属 。钢 材 的冲击 韧 性 、时效 冲击性 能 与 其 化学 成分 中有 害元 素硫 、磷 的含 量 是有一 定 关

在 施工 前考 虑焊 接准 备 时 ,焊接 材料 的选 用 、焊 接 坡 口的设计选 择应 审慎 研 讨 。我们 学 习查 阅 了 “ B T 7 9 2 0 《 制 压力 容器 焊接 规程 》标 J /4 0- 00 钢

准 释义 ”的相关 释义 。 我 国焊 条 、焊剂 、药 芯焊 丝标 准大 都等 效采

焊 时 , 一道 完成 , 面焊 时 正反各 焊一 道பைடு நூலகம் 成 。 焊 双 单 面 焊 : 6 =2 1mm; 双 面 焊 : 6 x2 mm。 a 0 = 随着 焊 件 板 厚增 加 ,I 坡 口便满 足 不 了焊 接 要 形 求, 应采用 Y形 坡 口, 是 I 就 形坡 口加 V 形坡 口, 对 于双 面焊 来 说 ,其 6 = 6 3 mm。 ”还可 以再加

采 用 中 国标准 编 号

程度 G /93 BT 8

—

王 磊

张 国华

钢 制焊 接 结构 产 品的基 础 质量 是其 焊接 接 头 的使 用 性 能和焊 接 缺 陷 。钢 桥 结构 是 由母材 ( 主 体钢 材 )和 焊接 接 头构 成 的 ,焊接 接 头 的使 用 性

讨迫在 眉 睫 。

Q 2 q均 分 为 c、D、E逐 级 升 高 的 三 个 级 别 , 4O 从 标 准 中 611 钢 的 牌 号 和 化 学 成 分 ( 炼 . 款 . 熔

窄间隙埋弧焊

窄间隙埋弧焊随着压力容器壳体厚度的增加,坡口的体积也随之增加,单位长度上的焊缝金属填充量急剧增加,不仅焊接效率降低,而且焊材消耗量明显增加,如此发展了窄间隙埋弧焊。

即厚板对接接头,焊前开Ⅰ形坡口或只开小角度坡口,并留有窄而深的间隙,采用气体保护焊或埋弧焊的多层多道焊完成整条焊缝的高效率焊接法,叫窄间隙焊。

如厚度在 50mm 以上,焊件若采用普通的 V 形或 U 形坡口埋弧焊,则焊接层数、道数多,焊缝金属填充量及所需焊接时间均随厚度呈几何级数增长,焊接变形也会非常大且难以控制。

窄间隙埋弧焊就是为了克服上述弊端而发展起来的。

窄间隙埋弧焊接可以应用于平焊位置焊接。

窄间隙焊接按照热输入的大小可分为下列两种类型:1、低热输入窄间隙焊接采用焊丝直径为0.9~1.2mm,每根焊丝的热输入都都在6kJ/cm以下,坡口间隙为6—9mm之间。

为提高焊接生产率,通常用双丝或三丝,焊丝之间相距50~300mm,每根焊丝有单独的焊丝送进系统、控制系统和焊接源。

200mm厚的钢板采用双丝施焊55层,即可焊成。

其优点为:(1)由于大大缩小了焊缝体积,因此节省了焊丝消耗量,减少了应力和变形。

(2)由于热输入低,可防止焊缝金属裂纹及焊后消除磁力热处理过程中产生的裂纹。

(3)因为是多道焊,后道焊缝对前道焊缝有充分的回火作用,所以焊缝晶粒细小、韧度好。

(4)母材金属能均匀稀释到焊缝中去。

细丝窄间隙焊接,板厚大于50mm,其生产率等经济指标可超过埋弧焊。

板厚在50mm以下时,主要是为了获得优良的焊缝性能和实现全位置机械化焊接。

2、高热输入窄间隙焊接采用焊丝直径2.5~4.8mm,焊件装配间隙为10~15mm,由于焊接电流较大,会形成“梨形”熔深,在焊缝中间易产生裂纹。

为预防裂纹,可以采用直流正接和脉冲电流焊接法。

由于窄间隙焊需要采用特殊的焊枪和焊丝矫直机构,使焊丝能深入到窄而深的间隙内,并使焊接过程不夹渣,焊缝金属与侧壁熔合量良好。

如此窄间隙埋弧焊首先应解决的技术关键在于:1)必须研制出在窄间隙内脱渣性好的焊剂;2)采用焊头能自动跟踪焊缝的焊接设备,保证每层焊道与侧壁的良好熔合;窄间隙埋弧焊可采用三种工艺方案:1)每层单道,这种焊接工艺能在最小宽度在14mm的间隙内完成焊接过程,焊接时间最短,但对坡口间隙误差要求较高,焊丝必须始终对准间隙中心保证两侧壁均匀的熔合。

加氢反应器焊接技术

加氢反应器焊接技术张立东(中国石油天然气第七建设公司 山东 胶州 266300)摘 要: 概述加氢反应器制作的各种焊接方法,通过焊接试验和工艺评定,掌握加氢反应器制造的各种焊接技术,确保产品质量安全。

关键词: 加氢反应器;焊接;热处理中图分类号:TE966 文献标识码:A 文章编号:1671-7597(2011)0620065-010 前言3) 堆焊参数见下表。

加氢反应器主要用于油品精制、重油深加工、加氢精制以及催化重整、脱硫、脱除重金属等,是石化行业的重要装备。

加氢反应器工作压力高、最高工作温度400℃左右、在临氢及硫化氢等条件下工作,材质主要为21/4Cr-1Mo 和21/4Cr-1Mo-1/4V ,为防止氢脆、氢腐蚀、硫化物腐蚀、Cr-Mo 钢回火脆化以及堆焊层的剥离等严重损伤,这种设备设计要求高、难度大,制造工艺复杂,尤其是焊接技术要求高,我公司为某石化公司制作的柴油加氢反应器项目,材质为21/4Cr-1Mo ,壁厚120mm ,通过大量的焊接试验和评定,掌握了窄间隙焊接、带极堆焊、接管马鞍形埋弧自动焊以及小管内壁堆焊等技术,解决了焊接难点。

1 窄间隙埋弧自动焊接技术注:1)过渡层零件旋转速度:n=v 焊/πd (r/min ),其中v 焊=100mm/min ,d 为工作半径,mm 。

2)盖复层焊接时,零件转速比过渡层慢 =0.01-0.03r/min 。

4 接管马鞍形埋弧自动焊接技术1)焊接材料:焊丝US-521S (日本神钢)Φ4,焊剂PF-200(日本神钢),焊条(装配、点焊用)CMA-106N (日本神钢)Φ4;2)焊前预热不低于150℃;3)焊接参数:焊接电流I=500-550A ;焊接电压U=28-30V ;焊接速度v=360-400mm/min ;对于局部应力较大部位焊接后进行中间消除应力热处理,其余焊缝进行消氢处理。

2 带极堆焊技术1)堆焊前将筒体内壁表面的氧化铁、油污等杂物去除掉,过渡层堆焊前预热温度不低于150℃,过渡层堆焊完成后立即进行消氢处理,复层堆焊时不需要预热;2)焊接材料:焊丝US-521S (日本神钢)Φ4,焊剂PF-200(日本神2)带极堆焊材料见下表:钢),焊条(装配、点焊用)CMA-106N (日本神钢)Φ4;3)焊前预热不低于150℃;3)焊接参数:焊带伸出长度:15mm 。

焊接教程-窄间隙埋弧焊1

一、窄间隙焊接技术

练习 NG-SAW表示?

A.埋弧焊

B.窄间隙埋弧焊

C.窄间隙单道埋弧焊 D.窄间隙双道埋弧焊 E.窄间隙细丝埋弧焊

一、窄间隙焊接技术 2.窄间隙埋弧焊(NG-SAW) (2)坡口形式 2)环缝坡口 双面焊

一、窄间隙焊接技术 2.窄间隙埋弧焊(NG-SAW) (2)坡口形式 2)环缝坡口 锁底坡口

一、窄间隙焊接技术

练习 锁底坡口有什么特点?

A.焊缝质量好

B.坡口加工困难

C.焊后需要加工锁底

D.浪费材料

E.需要双面焊

一、窄间隙焊接技术

2.窄间隙埋弧焊(NG-SAW) (3)工艺方案 2)双道焊 优点 焊接工件厚度更大, 效率高,侧壁熔合好

一、窄间隙焊接技术

2.窄间隙埋弧焊(NG-SAW)

(3)工艺方案 2)双道焊

缺点

焊枪设计难度大,跟踪 精度要求高,存在双弧 干扰,焊接工艺复杂, 须配备2套焊接电源

一、窄间隙焊接技术

2.窄间隙埋弧焊(NG-SAW)

(3)工艺方案 2)双道焊

应用

双焊道适用于板厚为 150~300mm焊件,易 清渣,热输入小,焊 缝韧性好

一、窄间隙焊接技术

2.窄间隙埋弧焊(NG-SAW) (3)工艺方案 3)三道焊

每层三焊道适用于焊接板 厚为300mm以上的焊件

一、窄间隙焊接技术 练习 关于双道焊哪些描述正确? A.双道同时施焊 B.先焊左面再焊另一面 C.焊丝需要倾斜 D.焊丝需要摆动 E.焊接电源与普通电源相同

SAW窄间埋弧焊

也不象笔记,象是从杂志上摘录的。

我给编辑了一下,粘出来。

窄间隙埋弧的简介窄间隙埋弧焊出现于上世纪80年代,很快被应用于工业生产,它的主要应用领域是低合金钢厚壁容器及其它重型焊接结构。

窄间隙埋弧焊的焊接接头具有较高的抗延迟冷裂能力,其强度性能和冲击韧性优于传统宽坡口埋弧焊接头,与传统埋弧焊相比,总效率可提高50%~80%;可节约焊丝38%~50%,焊剂56%~64.7%。

窄间隙埋弧焊已有各种单丝、双丝和多丝的成套设备出现,主要用于水平或接近水平位置的焊接,并且要求焊剂具有焊接时所需的载流量和脱渣效果,从而使焊缝具有合适的力学性能。

一般采用多层焊,由于坡口间隙窄,层间清渣困难,对焊剂的脱渣性能要求秀高,尚需发展合适的焊剂。

尽管SAW工艺具有如下优点:高的熔敷速度,低的飞溅和电弧磁偏吹,能获得焊道形状好、质量高的焊缝,设备简单等,但是由于在填充金属、焊剂和技术方面取得的最新进展,使日本、欧洲和俄罗斯等国家和地区在焊接碳钢、低合金钢和高合金钢时广泛采用NG-SAW工艺。

NG-SAW用的焊丝直径在2~5mm之间,很少使用直径小于2mm的焊丝。

据报导,最佳焊丝尺寸为3mm。

4mm直径焊丝推荐给厚度大于140mm的钢板使用,而5mm直径焊丝则用于厚度大于670mm的钢板。

NG-SAW焊道熔敷方案的选择与许多因素有关。

单道焊仅在使用专为窄坡口内易于脱渣而开发的自脱渣焊剂时才采用。

然而,尽管使用较高的坡口填充速度,单道焊方案较之多道焊方案仍有一些不足之处。

除需要使用非标准焊剂之外,它还要求焊丝在坡口内非常准确地定位,对间隙的变化有较严格的限制。

对焊接参数,特别是电压的波动以及凝固裂纹的敏感性大,限制了这一工艺的适应性。

单道焊在日本使用较多。

日本以外的其他国宝广泛使用多道焊,其特点是坡口填充速度相当低,但其适应性强,可靠性高,产生缺陷少。

尽管焊接成本较高,但这一方案的最重要之处在于,允许使用标准的或略为改进的焊剂,以及普通SAW焊接工艺。

埋弧焊焊缝坡口的基本形式与尺寸

埋弧焊焊缝坡口的基本形式与尺寸埋弧焊焊缝坡口的基本形式尺寸(GB986-88)工件坡口尺寸 (mm)厚度名符说坡口形式焊缝形式α?(β?δ(mm称号明 b p H R ) )焊缝有效厚3-10 I形坡口 - 0-1 - - - 度值由设计者确定封底焊道允3-6 I形坡口 - 0-1 - - - 许采用任何明弧焊允许后焊侧 0-2.6-20 I形坡口 - - - - 采用碳 5 弧气刨清根需采用HD?6-12 I形坡口 - 0-4 - - - 和TD?保护溶池需采用HD保护熔池,允许后6-24 I形坡口 - 0-4 - - - 焊侧采用碳弧气刨清根 I形带垫3-12 - 0-5 - - - 板坡口需采单边Y10-20 35-50 0-4 5-8 - - 用HD? 形坡口和TD?保护溶池允许后焊侧单边Y0-2.10-20 35-50 6-10 - - 采用碳形坡口 5 弧气刨清根单边Y10-30 形带垫30-40 2-5 0-4 - - 板坡口单边Y16-30 形锁边30-40 2-5 0-4 - - 坡口带钝边J6-120-50 (6-12) 0-2 6-10 - 形坡口 0需采用HD?0-2.10-24 Y形坡口 58-80 5-8 - - 和TD? 5 保护溶池允许后焊侧0-2.10-30 Y形坡口 40-80 6-10 - - 采用碳 5 弧气刨清根 Y形带垫10-30 40-60 2-5 2-5 - - 板坡口Y形锁边16-30 40-60 2-5 2-5 - - 坡口坡口侧采用反Y形5-16-16 60-70 0-3 - - 手工明坡口 0 弧焊;允许后焊侧采用碳弧气刨清根底焊缝采用V,Y形复0-2.8-1任何明30-60 (8-12)65-72 1-3 - 合坡口 5 2 弧焊,全焊透至高度H允许双单Yβ=45-60 0-2.采用不20-30 5-10 - - 形坡口β=40-50 5 对称坡 1 口α=α1,只标出α值,允许采用角度不双Y形α=50-80 0-2.对称,高24-60 5-10 - - 坡口α=50-60 5 度不对称,角度高度都不对称的双"Y"坡口β=β1,只标出β值,允许采用角度不带钝边0-2.6-1对称,高50-160 双U形(5-12) 6-10 - 5 0 度不对坡口称,角度高度都不对称的双"Y"坡口封底焊道允U、Y形(5-10)(70-800-2.9-18-140-160 2-3 许采用坡口 ) 5 1 1 任何明弧焊窄间隙坡口适用于首层焊一道,以窄间隙1.5-2.9-18-160-250 (1-3)(70-80) 0-2 后每层坡口 5 1 1 焊两道;内坡口侧采用任何明弧焊δ,δ;封底1角接I0-2.焊道允6-14 - - - - 形坡口 5 许采用任何明弧焊封底焊道允单边Y0-2.10-20 (35-45) 0-3 - - 许采用形坡口 5 任何明弧焊封底焊道允双单边Yβ=45-60 0-2.6-120-40 1-3 - 许采用形坡口β=40-50 5 0 1任何明弧焊封底带钝边J焊道允β=45-60 0-2.6-17-130-120 形单边Y1-3 许采用β=40-50 5 0 0 2形坡口任何明弧焊2-60 I形坡口 - 0-8 - - -2-60 I形坡口 - 0-2 - - -封底焊道允单边Y0-2.10-24 (35-45) 3-7 - - 许采用形坡口 5 任何明弧焊允许双单边Y0-2.10-40 (40-50) 3-5 - - 采用对形坡口 5 称坡口允许带钝边后焊侧0-2.30-60 双J形(30-50) 3-5 - - 采用碳5 坡口弧气刨清根搭接搭接接长度l根3-12 - 0-1 - - - 头据具体情况定。

核电站核岛压力容器焊接工艺:反应堆压力容器的焊接

核电站核岛压力容器焊接工艺:反应堆压力容器的焊接1 反应堆压力容器焊接基本要求1.1 核容器的焊接必须遵循国际通用的规范和标准,如美国ASME规范第三卷核动力装置与设备、第五卷无损检验、第九卷焊接评定以及法国有关压水堆核电站设备设计与建造规范, 即RCCM-M等标准。

1.2核容器的焊接必须按照核安全法规的要求,建立设备制造质量保证体系,实施严格的质量管理和控制。

如HAF601民用核承压设备安全监督管理规定;HAF602民用核承压设备无损检验人员培训、考核和取证管理办法;以及HAF603民用核承压设备焊工及焊接操作工培训、考核和取证管理办法。

1.3每一项焊接新技术的应用必须通过有关部门组织的技术鉴定,并在取得较成熟的经验后才能投入生产使用。

此外,对于关键的焊接工艺,生产前必须进行焊接工艺评定,只有在完全达到设计技术指标要求后,才能正式投入生产制造。

同时对焊工或焊接操作工的技能也必须进行考核,未经资质评定合格的焊工不得参与焊接操作。

1.4重要部件的焊接必须设置焊接见证件。

见证件分为产品见证件和在役监督试件。

产品见证件必须具有所代表产品相应的化学成分范围、相类似的锻造比、相同的热处理制度,并且与产品一样经受制造和焊接中的各种热循环,然后按产品的技术要求进行考核。

在役监督试件取自产品见证件,在反应堆内经受与产品同样的辐照检验,作为考核反应堆压力容器继续运行的质量保证依据。

2 反应堆压力容器的焊接2.1 概述a)核反应堆压力容器由两部分组成:顶盖组合件由上封头和顶盖法兰焊接而成;筒件组合件则由下封头、过渡段、堆芯筒身、接管段筒体、容器法兰和进出水接管焊接而成。

b)反应堆压力容器内表面均堆焊超低碳不锈钢。

上封头装有驱动管座。

驱动管座开孔周围局部堆焊镍基合金。

在接管段筒体的开孔部位焊接进出水接管,接管端部则与不锈钢安全段连接。

在下封头内壁径向支承块焊接区域和中子通量孔周围局部堆焊镍基合金,随后焊接径向支承块和中间通量管座。

《埋弧焊焊缝坡口的基本形式和尺寸》

《埋弧焊焊缝坡口的基本形式和尺寸》一、引言埋弧焊是一种常用的焊接方法,广泛应用于各个行业。

在进行埋弧焊时,焊缝坡口的处理是非常重要的一步。

本文将介绍埋弧焊焊缝坡口的基本形式和尺寸,以帮助读者了解和掌握焊缝坡口的设计和加工。

二、焊缝坡口的基本形式焊缝坡口是为了提供焊接材料的填充空间和加强焊缝连接而设计的。

根据焊接要求和工件的形状,焊缝坡口可以分为以下几种基本形式:1. V形坡口:V形坡口是最常见的焊缝坡口形式之一,它的截面形状呈V字型。

V形坡口适用于大多数材料和焊接位置,可以提供良好的焊接通道,并且焊接强度较高。

2. X形坡口:X形坡口也是一种常见的焊缝坡口形式,其截面形状呈X字型。

X形坡口适用于焊接薄板和管道等场合,可以增加焊接强度和稳定性。

3. U形坡口:U形坡口的截面形状呈U字型,适用于对焊缝强度要求不高的场合,如对焊缝的密封性要求较高的情况。

4. J形坡口:J形坡口的截面形状呈J字型,适用于焊接角连接或封头焊接等情况。

J形坡口可以提高焊接强度和可靠性。

5. Y形坡口:Y形坡口的截面形状呈Y字型,适用于焊接管道和容器等需要加强连接的场合。

三、焊缝坡口的尺寸焊缝坡口的尺寸是根据焊接材料的厚度和焊接要求来确定的。

一般来说,焊缝坡口的尺寸包括坡口角度、坡口深度和坡口宽度等。

1. 坡口角度:坡口角度是指焊缝坡口两侧的夹角,常用的坡口角度有30度、45度和60度等。

坡口角度的选择应根据焊接材料的厚度、材料的性质和焊接要求来确定。

2. 坡口深度:坡口深度是指焊缝坡口的深度,一般为焊接材料的厚度的一半或三分之二。

坡口深度的选择应根据焊接材料的性质和焊接要求来确定。

3. 坡口宽度:坡口宽度是指焊缝坡口的宽度,一般为焊接材料的厚度的一半或三分之二。

坡口宽度的选择应根据焊接材料的性质和焊接要求来确定。

四、总结焊缝坡口的设计和加工对于焊接质量和焊接强度具有重要影响。

在进行埋弧焊时,根据焊接要求和工件的形状,选择适合的焊缝坡口形式和尺寸是至关重要的。

窄间隙埋弧焊坡口形式和尺寸

窄间隙埋弧焊坡口形式和尺寸

白金生;李伟武;段世新

【期刊名称】《电焊机》

【年(卷),期】2009(039)008

【摘要】根据焊件的壁厚、材质、机加工能力、焊件制造工艺流程,设计对应的窄间隙埋弧焊坡口形式及尺寸,其主要目的是在保证焊缝质量、方便施焊的前提下,尽量减少焊接填充量,提高生产效率,降低生产成本.

【总页数】3页(P94-96)

【作者】白金生;李伟武;段世新

【作者单位】中信重工机械股份有限责任公司,焊接工艺研究所,河南,洛阳,471039;中信重工机械股份有限责任公司,焊接工艺研究所,河南,洛阳,471039;中信重工机械股份有限责任公司,焊接工艺研究所,河南,洛阳,471039

【正文语种】中文

【中图分类】TG445

【相关文献】

1.压力容器焊接坡口形式与尺寸对埋弧焊熔深的影响 [J], 蔡龙庭

2.核级高温液态金属泵用奥氏体不锈钢窄间隙细丝埋弧焊焊接工艺技术研究 [J], 刘金湘;孙凡;俞增强;陈锐;宋磊;祁世让;马建峰

3.窄间隙埋弧焊在厚钢板拼接焊中的工艺研究 [J], 张中元; 聂帅强; 王龙; 杨华

4.厚壁12Cr2 Mo1R材料双丝窄间隙埋弧焊试验研究 [J], 徐成; 张峥; 张丽莹; 张

洪涛; 李祺

5.埋弧焊焊接接头的坡口形式及尺寸特点 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

窄间隙埋弧自动焊坡口型式

××××—××—××发布××××—××—××实施

Q/HM ××××—××××

前言

本标准主要内容包括我公司的窄间隙埋弧自动焊的三种坡口形式和坡口的四个基本参数(厚度H、开口宽度B、根部R值、钝边。

由于国家暂无标准窄间隙埋弧自动焊焊接坡口形式标准。

本标准主要目地是给设计部门提供设计依据,给焊接工艺编制、焊材计算、工时制定提供依据,规范我公司窄间隙埋弧自动焊焊接坡口形式。

本标准由技术部提出。

本标准起草单位:

本标准起草人:

本标准为首次发布。

III

Q/HM ××××—××××

5 窄间隙埋弧自动焊坡口形式

1 范围

本标准规定了窄间隙埋弧焊在不同焊接条件下、不同直径、不同加工方法、不同尺寸精度设计产品、选择窄间隙埋弧焊坡口的原则。

本标准适用于我公司所有适用窄间隙埋弧焊的产品。

2 坡口形式的选择

2.1窄间隙坡口的基本参数

对于我公司的窄间隙坡口有四个基本参数:厚度H 、开口宽度B 、根部R 值、钝边如图一所示

421坡口宽度

421

坡口宽度

图一图二

2.2坡口的最大深度(H :350(双丝有效厚度/400mm (单丝有效厚度。

2.3最小开口宽度(B 焊丝到坡口壁距离为

3.5~4mm 。

焊枪最大偏摆角度为±60

,通过绘图可知坡口最小开口宽度为21mm (如图二所示。

2.4根部R 值

单丝焊:R=B/2±1=10~11mm 。

双丝焊:R=12。

2.5钝边:4mm

3.窄间隙坡口形式的变形设计

3.1当焊后内孔(或板厚不再进行机械加工,内孔可以进人进行焊接(内孔直径足够大,工作环境温度可以忍受的情况(如图三所示,此时将焊缝背面清根,焊接,打磨平整。

Q/HM ××××—×××× 12 7 7 35 图三图四图五 3.2 当部件焊后可以加工时,窄间隙坡口形式可设计成如图四所示。

3.3 内孔直径足够大,焊接环境温度人无法忍受(焊接时必须预热,预热温度大于 70℃,环缝距端面距离大于 1500mm),焊后又无法机械加工。

窄间隙坡口形式如图五所示(R 根部低于内孔 5~6mm,清除凸台时可将打底层清除,相当于清根)。

焊后缓冷至合适温度,人工将工艺凸台去除。

4 通用窄间隙坡口数据 H 400 390 380 370 360 350 340 330 320 310 300 290 280 270 260 250 B 36 36 36 35 35 35 35 34 34 34 33 33 33 33 32 32 R 12 12 12 12 12 12 12 12 12 12 12 12 12 12 12 11 6 12 加工余量加工余量

Q/HM ××××—×××× 240 230 220 210 200 190 180 170 160 150 140 130 120 32 32 31 31 31 28 28 27 27 27 26 26 26 11 11 11 11 11 11 11 11 11 11 11 11 11 注:(1)窄间隙埋弧自动焊的焊接坡口形式与尺寸的设计与设备的焊枪厚度、宽度、摆动角度、单丝双丝、焊丝直径、加工工艺流程、工件刚性、工件直径、预热温度、工作环境、焊接规范等均有关系。

应此,坡口设计时需综合分析方可达到理想的效果。

(2)窄间隙埋弧自动焊焊接坡口设计时要与焊接工艺和加工工艺沟通后确定。

7。