流化床粉煤气化技术概述

循环流化床粉煤气化工艺流程描述

循环流化床粉煤气化工艺流程描述英文回答:Circulating fluidized bed (CFB) coal gasification is a process that converts coal into a clean and efficient fuel gas. It is a highly versatile technology that can be used for various applications, such as power generation, chemical production, and synthetic fuel production.The process starts with the coal being crushed into small particles and then mixed with a bed material, such as limestone or dolomite, in a fluidized bed reactor. The bed material acts as a heat carrier and helps in maintaining a uniform temperature throughout the reactor. The mixture of coal and bed material is then injected into the bottom of the reactor, where it is fluidized by a stream of air or oxygen.As the coal particles are heated in the reactor, they undergo a series of chemical reactions, includingdevolatilization, pyrolysis, and gasification. Devolatilization refers to the release of volatile matter from the coal particles, while pyrolysis involves the thermal decomposition of the coal into smaller molecules. Gasification is the final step, where the carbon-rich char is reacted with steam or carbon dioxide to produce a syngas consisting of hydrogen, carbon monoxide, and other trace gases.The syngas produced in the gasification process is then cleaned and cooled before it can be used as a fuel or further processed for specific applications. The cleaning process involves removing impurities, such as sulfur compounds and particulate matter, to meet environmental standards. The cooled syngas can be used in gas turbinesfor power generation or in chemical reactors for the production of various chemicals.One of the advantages of CFB coal gasification is its ability to handle a wide range of coal types, includinglow-quality coals and even coal wastes. This makes it a suitable technology for regions with abundant coalresources but limited access to high-quality coal. Additionally, the fluidized bed reactor design allows for better heat transfer and mixing, resulting in higher gasification efficiency and lower emissions compared to other gasification technologies.In conclusion, circulating fluidized bed coal gasification is a versatile and efficient process for converting coal into a clean and useful fuel gas. It offers advantages in terms of fuel flexibility, high efficiency, and environmental performance. With its wide range of applications, this technology has the potential to play a significant role in the transition towards a more sustainable energy future.中文回答:循环流化床(CFB)粉煤气化是一种将煤炭转化为清洁高效燃料气体的工艺。

流化床煤气化工艺技术

流化床煤气化工艺技术0流化床煤气化概述所谓“流态化”是一种使固体微粒通过与气体或液体接触而转变成类似流体状态的操作。

当流体以低速向上通过微细颗粒组成的床层时,工艺条件和气化指标( 1 )工艺条件①原料。

褐煤是流化床最好的原料,但褐煤的水分含量很高,一般在12 %以上,蒸发这部分水分需要较多的热量(即增加了氧气的消耗量),水分过大,也会造成粉碎和运输困难,所以水分含量太大时,需增设干燥[wiki]设备[/wiki]。

煤的粒度及其分布对流化床的影响很大,当粒度范围太宽,大粒度煤较多时,大量的大粒度煤难以流化,覆盖在炉算上,氧化反应剧烈可能引起炉算处结渣。

如果粒度太小,易被气流带出,气化不彻底。

一般要求粒度大于10mm 的颗粒不得高于总量的5 % ,小于lmm 的颗粒小于总量的10 % - 15 %。

由于流化床气化时床层温度较低,碳的浓度较低,故不太适宜气化低活性、低灰熔点的煤种。

②气化炉的操作温度。

高炉温对气化是有利的,可以提高气化强度和煤气质量,但炉温是受原料的活性和灰熔点的限制的,一般在900 ℃左右。

影响气化炉温度的因素大致有汽氧比、煤的活性、水分含量、煤的加人量等。

其中又以汽氧比最为重要。

③二次气化剂的用量。

使用二次气化剂的目的是为了提高煤的气化效率和煤气质量。

被煤气带出的粉煤和未分解的碳[wiki]氢[/wiki]化合物,可以在二次气化剂吹人区的高温[wiki]环境[/wiki]中进一步反应,从而使煤气中的一氧化碳含量增加、甲烷量减少。

( 2 )气化指标褐煤的温克勒气化指标如表4 一10 所示。

由以上的叙述可知,温克勒气[wiki]化工[/wiki]艺单炉的生产能力较大。

由于气化的是细颗粒的粉煤,因而可以充分利用[wiki]机械[/wiki]化采煤得到的细粒度煤。

由于煤的干馏和气化是在相同温度下进行的,相对于移动床的干馏区来讲,其干馏温度高得多,所以煤气中几乎不含有焦油,酚和甲烷的含量也很少,排放的洗涤水对环境的污染较小。

七种煤气化工艺介绍

七种煤气化工艺介绍煤气化是一种将固体煤转化为气体燃料的工艺,通常通过加热煤,使其在缺氧或氧气含量有限的条件下发生化学反应,生成焦炭、煤油和煤气等产物。

以下是七种常见的煤气化工艺的介绍。

1.固定床煤气化工艺:该工艺中,煤通过加热填充在固定的反应器中,在缺氧条件下进行气化。

在高温下,煤发生热解反应,生成固体残渣和一氧化碳、氢气等气体。

这些气体通常用于制造合成气或其他化学品。

2.流化床煤气化工艺:流化床煤气化工艺中,煤通过气化剂和促进剂的喷射,在气化炉内形成流体化床。

在床内,煤被高速的气流悬浮并在其表面上发生化学反应。

这种工艺适用于不同种类的煤,并能高效地产生合成气。

3.乌煤煤气化工艺:乌煤煤气化工艺是在低温和低压下对乌煤进行气化的一种方法。

乌煤是一种硬煤的变种,其含煤量高且易于破碎。

这种工艺能够产生较高浓度的一氧化碳和氢气,适用于燃料气和合成气的生产。

4. Lurgi煤气化工艺:Lurgi煤气化工艺采用干煤粉在喷射炉内与氧气和蒸汽进行气化。

这种工艺具有高效和灵活的特点,适用于各种煤种和煤粉尺寸。

其产气效率高,并且可以在高温下对产生的煤气进行分离和净化。

5. Koppers-Totzek煤气化工艺:Koppers-Totzek煤气化工艺是一种由德国公司开发的工艺。

该工艺利用煤在高温下与氧气和水蒸气进行反应,生成一氧化碳和氢气等气体。

这种工艺有助于减少硫化物和氨等有害物质的生成,并通过循环冷却来提高能源利用率。

6. Shell煤气化工艺:Shell煤气化工艺是一种高效的二代气化工艺,采用了先进的氧气冷喷射技术。

它将煤分解为焦炭和煤气,并将煤气用于合成气和其他化学品的生产。

该工艺具有高效能和较低的二氧化碳排放量。

7. Entrained Flow煤气化工艺:Entrained Flow煤气化工艺中,煤和氧气以高速混合,并通过特殊设计的喷射式燃烧器进行燃烧和气化。

这种工艺能够在高温下快速气化煤并生成高浓度的合成气。

流化床煤气化技术的分析研究进展

流化床煤气化技术的研究进展煤气化技术有多种分类法,按煤的进料状态可分为干块进料、干粉进料和煤浆进料。

煤层中燃料运动状态,可分为固定床<亦称移动床)、流化床、气流床和熔融床. 按床层压力等级,可分为低压< < 0.3MPa)、中压<0.3 MPa ~4.5 MPa)和高压< > 4.5MPa)。

按排渣状态,可分为干法<固态)、熔聚和熔渣<液态)。

目前,应用较广泛的煤气化技术有如下几种:1)加压固定床气化技术加压鲁奇炉是典型的加压固定床气化技术,技术成熟,能利用高灰分煤,并且能在2.41 MPa 压力下运行,适合合成液体燃料合成所需要的操作压力,可节约投资和能耗,但过程中产生大量的焦油和酚。

为克服上述缺点,又进行了新的开发,主要技术升级包括进一步提高压力、提高温度和两段引气。

2)流化床气化技术温克勒气化工艺是典型的流化床技术,最早用于工业生产,第一台工业生产装置于1926 年投入运行。

这种炉型存在严重的缺陷,只能利用高活性褐煤,排灰含碳多,飞灰带出碳损失严重,致使碳利用率降低。

针对这些问题开发了新的流化床技术,如高温温克勒<HTW)、灰熔聚气化<KRW ,U-gas)和循环流化床气化工艺。

3)水煤浆气流床气化技术水煤浆气流床气化又称湿法进料气流床气化,其中Texaco 炉是一种率先实现工业化的水煤浆气流床气化技术,其进料方式简单,工程问题较少,具有大的气化能力,可以实现高压力<8 MPa ~ 10MPa)操作。

但冷煤气效率较低,氧耗较高。

为了降低过程氧耗,提高冷煤气效率,在Texaco 气化技术基础上发展了两段进煤煤气化工艺。

4)干粉进料气流床气化技术干粉进料气流床气化技术相对湿法进料具有氧耗低,煤种适应广和冷煤气效率高等优点. 其代表技术有Shell,Prenflo 和日立气流床等。

Shell SCGP 工艺是在K-T炉的基础上所开发的加压K-T气化炉。

循环流化床粉煤气化工艺流程描述

循环流化床粉煤气化工艺流程描述英文回答:Circulating Fluidized Bed (CFB) coal gasification is a process that converts coal into a clean and efficient fuel gas. It involves the combustion of coal in a fluidized bed of inert materials, such as sand or limestone, at high temperatures and pressures. The process can be divided into several steps: coal drying, coal devolatilization, char combustion, and gasification.In the coal drying step, the moisture content of the coal is reduced to improve its combustion efficiency. This is typically done by using hot air or flue gas to remove the moisture from the coal.Once the coal is dried, it undergoes devolatilization, where volatile matter is released from the coal. This is achieved by heating the coal to high temperatures in the fluidized bed. The volatile matter consists of gases,liquids, and tars, which can be used as feedstock for various chemical processes.After devolatilization, the remaining char undergoes combustion in the fluidized bed. Oxygen is introduced into the bed to react with the char, producing heat and carbon dioxide. This combustion process helps to maintain the high temperatures required for gasification.The final step is gasification, where the char is reacted with steam or a mixture of steam and oxygen to produce a fuel gas rich in hydrogen and carbon monoxide. This gas, known as syngas, can be used as a fuel for power generation or as a feedstock for the production of chemicals.One advantage of CFB coal gasification is its ability to handle a wide range of coal types, including low-grade coals and coal wastes. This flexibility allows for the utilization of coal resources that would otherwise be considered uneconomical or environmentally unfriendly.Another advantage is the efficient capture of sulfur compounds during the gasification process. The limestone or dolomite used as the bed material reacts with sulfur compounds to form calcium or magnesium sulfates, which can be easily removed from the system.Overall, CFB coal gasification offers a clean and efficient way to convert coal into a useful fuel gas. Ithas the potential to reduce greenhouse gas emissions and provide a sustainable energy solution.中文回答:循环流化床(CFB)粉煤气化是一种将煤炭转化为清洁高效燃气的工艺。

加压灰融聚流化床粉煤气化技术优势及应用方向

( 4 ) 煤气 冷却 系统 从 气化 炉 出来 的高 温 煤 气 依 次 进 入 1 蒸 汽 发 生器 、 2 蒸 汽发 生器 、 蒸 汽过 热器 和 锅 炉 给水 预 热 器 回收热 量 , 蒸 汽 过热 器 产 生 的过 热 蒸 汽 一 部

挥发分 、 煤的气化、 灰渣熔聚 、 从床 内分离出灰渣 等 过程 。 由分 布 板 进 入 的蒸 汽 和 氧 气 使 床 料 流

飞灰排 出炉外 。

煤( 含水质量分 数控制在 < 5 %) 依次 进入煤斗 、 煤锁 、 给煤斗 , 由星形给料机控制加煤量 , 用氮气

或 二 氧化碳 吹 送粉 煤进 人气 化炉 下 部 。 ( 2 ) 气 化 系统 粉煤 在气 化 炉 中 主要 经 过 煤 的干 燥 脱 水 、 脱

l

一 一l l

蛤煤

l l l

蒸汽 过热器

灰 受 , , 一 灰 4 丫黻

煤气

螺 旋 给

]

气 化炉

她

氧 气缓 氧 气一

斗

渣 斗 9

图1 灰 融 聚 流 化 床 粉 煤 气 化 工 艺 流 程

黻

洗涤水 至水处理 系统 蒸 汽外送

从气化炉上部导出的高温煤气依次进入第 1

3 8

化

肥

工

业

第4 0卷

第 3期

粉煤 —— 煤斗

汽包

第 1 级 旋 风 分 离 器. I 1 l L _ ’

笛

,

蒸汽过 热器

螺旋给料机B

几 占U T

气缓冲 氧气——

1 . 2 工艺流 程

床, 结构简单 , 炉 内无转动部件 , 容易制造且便 于 维修 ; ③灰渣在气化炉内中心高温区团聚成灰球 , 使煤粉与灰球有效分离 , 提高了碳 的转化率 , 降低 了灰渣 中的含碳量 ; ④ 煤气 中夹带 的飞灰经第 1

流化床煤气化细粉灰高温燃烧与熔融特性

流化床煤气化技术具有高燃烧效率 、低污染排放等优势,适合大规模 应用。

高温燃烧与熔融技术是处理细粉灰 的有效方法之一,具有显著的优势 和应用前景。

研究内容与方法

研究内容

本文旨在探讨流化床煤气化细粉灰高温燃烧与熔融特性的影响因素及作用机 制。

研究方法

采用实验研究与数值模拟相结合的方法,对不同因素下细粉灰的高温燃烧与 熔融过程进行深入研究。

• 灰渣处理和利用的研究不足:目前对流化床煤气化细粉灰处理和利用的研究仍不足,需要加强对其资源化 利用和无害化处理的研究。

• 未来研究方向:未来可以进一步研究细粉灰在流化床煤气化过程中的反应机制和动力学特性,探索提高煤 转化率和气化效率的新途径。同时,开展细粉灰资源化利用的研究,为流化床煤气化的可持续发展提供支 持。

细粉灰在流化床煤气化过程中的作用

细粉灰在流化床煤气化过程中具有重要的作用,能够促进煤的裂解和气化反应,提高煤的 转化率和气化效率。

研究不足与展望

• 实验条件与实际工况的差异:目前的实验研究条件与实际工业运行条件仍存在差异,因此在实际运行中细 粉灰的高温燃烧与熔融特性可能有所不同。

• 缺乏系统性的研究:目前对流化床煤气化细粉灰高温燃烧与熔融特性的研究还不够系统,需要进一步深入 探讨其作用机制和影响因素。

颗粒大小

颗粒大小对细粉灰的燃烧也有影响,一般来说 ,颗粒越小,比表面积越大,燃烧速率和燃烧 效率越高。

04

细粉灰熔融特性

细粉灰熔融特性与机理

01

02

03

熔融过程

细粉灰在高温下发生物理 变化和化学反应,导致其 熔点降低的颗粒大小和形状 会影响其熔点,颗粒越小 ,形状越不规则,熔点越 低。

细粉灰的形成与性质

流化床气化煤气设计

流化床气化煤气设计

煤炭一直以来都是世界上最主要的能源资源之一,但随着环保

意识的增强,人们对于煤炭的利用方式也在不断地进行改进和创新。

流化床气化煤气设计就是其中的一种新型技术,它被广泛应用于煤

气化领域,可以高效地将煤炭转化为可再生能源。

流化床气化技术是一种将固体燃料在高温下转化为气体燃料的

过程。

在流化床气化煤气设计中,煤炭首先被粉碎成细粉,然后通

过气化剂(通常是空气或蒸汽)在高温下进行气化反应,产生可燃

气体。

这种气体可以用于发电、供热或其他工业用途。

流化床气化煤气设计的关键在于气化反应的控制和高效利用。

通过优化气化反应的温度、压力和气化剂的流速,可以最大限度地

提高气化效率,减少能源损失。

此外,流化床气化技术还可以减少

煤炭燃烧产生的污染物排放,对于保护环境具有重要意义。

除了煤炭,流化床气化技术还可以应用于其他固体废弃物的气

化转化,比如生物质、城市垃圾等。

这为资源再利用和能源转化提

供了新的途径,有助于实现清洁能源的可持续发展。

总的来说,流化床气化煤气设计是一种高效、环保的能源转化技术,可以有效地提高煤炭等固体燃料的利用率,减少环境污染。

随着技术的不断进步,相信流化床气化技术将在能源领域发挥越来越重要的作用。

煤炭气化—流化床气化法

§ 3.4 流化床气化法 1.常压流化床气化原理

直接使用小颗粒碎煤(0~10mm)为原料,并可利用褐煤等高灰劣质 煤。它又称为沸腾床气化,把气化剂(蒸气和富氧空气或氧气)送入气化 炉内,使煤颗粒呈沸腾状态进行气化反应。

2.常压流化床(温克勒)气化工艺 ⑴温克勒(Winkler)气化炉

①组成:

流化床(下部的圆锥部分) 悬浮床(上部的圆筒部分,为下部的6~10倍)

※二次气化剂的作用: 其在接近灰熔点的温度下操作,使气流中夹带碳粒得到充分

的气化。

⑵温克勒气化工艺流程

①原料的预处理 破碎粒度(0~10mm,0.5mm以下筛去) 干燥(水分:8~12%) 破黏 ②气化 ③粗煤气的显热回收(废锅回收) ④煤气的除尘和冷却

⑶工艺条件和气化指标

①工艺条件 a:操作温度:一般为900℃左右。 b:操作压力:约为0.098MP(常压) c:原料:粒度;0~10mm,褐煤、弱黏煤、不黏煤和长焰煤等,但 活性要高。 d:二次气化剂用量及组成 与带出未反应的碳成比例。(过少:未反应碳得不到充分气化而被 带出,气化效率下降;过多:产品被烧)

刮灰板

除灰螺旋

灰斗

4) 为提高气化效率和适应气化活性较低的煤,在 气化炉中部适当的高度引入二次气化剂,使气 流中所带的碳粒得到充分气化。※二次气化剂 的作用: 使其在接近灰熔点的温度下操作,使气流中夹 带炭粒得到充分的气化。

煤气出口 散热锅炉 (废热锅炉) 气化层

二次气化剂入口

5) 废热锅炉安装在气化炉顶部附近 ,由沿内壁配置的水冷管组成。 废热锅炉的冷却作用,使熔融灰

§ 3.4 流化床气化法 1.常压流化床气化原理

直接使用小颗粒碎煤(0~10mm)为原料,并可利用褐煤等高灰劣质 煤。它又称为沸腾床气化,把气化剂(蒸气和富氧空气或氧气)送入气化 炉内,使煤颗粒呈沸腾状态进行气化反应。

灰熔聚流化床粉煤气化技术介绍

灰熔聚流化床粉煤气化技术摘要:煤气化是将固态煤转化为气态燃料或化工合成原料(CO+H2)的过程,由于煤炭的储量丰富,特别是中国等一些国家富煤少油贫气,煤气化技术就变的更加重要。

研究开发煤气化工艺,就是要为产业界提供能适应更宽的原料范围、更高效、经济和清洁的气化过程。

本文介绍由中国科学院山西煤炭化学研究所开发的灰熔聚流化床粉煤气化过程,指出它的优点、缺点、适用范围、技术现状和发展方向,供同行了解。

一、灰熔聚流化床粉煤气化技术的开发历程针对我国能源以煤为主、煤种多、烟煤多、粉煤多、煤灰份高、灰熔点高(大部分商品煤灰含量>20%,灰熔点>1450 C)的特点,国家从“六五”计划开始投入大量人力、物力,研制开发先进煤气化技术(包括固定床、流化床、气流床)。

经过二十余年的研究开发,中国科学院山西煤炭化学研究所开发成功了具有自主知识产权的灰熔聚流化床粉煤气化技术。

该工艺具有气化温度适中(1000~1100℃),干粉煤进料,氧耗量较低,煤种适应性宽,产品气不含焦油,气化炉耐火材料要求低等优点。

目前已成功应用于合成氨造气工业(常压,100吨煤/日),随着加压技术的进一步研究开发,该技术将在国内全面推广应用。

八十年代,在中国科学院(重点科技攻关项目专项)、国家科委(75-10-05)攻关计划支持下,在原有煤气化和流化床技术的基础上,先后建立了φ300mm(1吨煤/天)气化试验装置、φ1000mm冷态试验装置、φ1000mm(0.1~0.5 MPa 、24吨煤/天)中间试验装置、φ145mm实验室煤种评价试验装置。

在理论研究、冷态模试、实验室小试和中试试验基础上,系统地研究了灰熔聚流化床粉煤气化过程中的理论和工程放大特性;通过对气化过程中煤化学、灰化学与气固流体力学的研究,研制了特殊结构的射流分布器,创造性地解决了强烈混合状态下煤灰团聚物与半焦选择性分离等重大技术难题;设计了独特的“飞灰”可控地址:中国山西省太原市桃园南路27号电话: (0351) 2021137 传真: (0351) 4048313,2021137,4041153 邮编:030001循环新工艺,实现了多种煤的高效流化床气化。

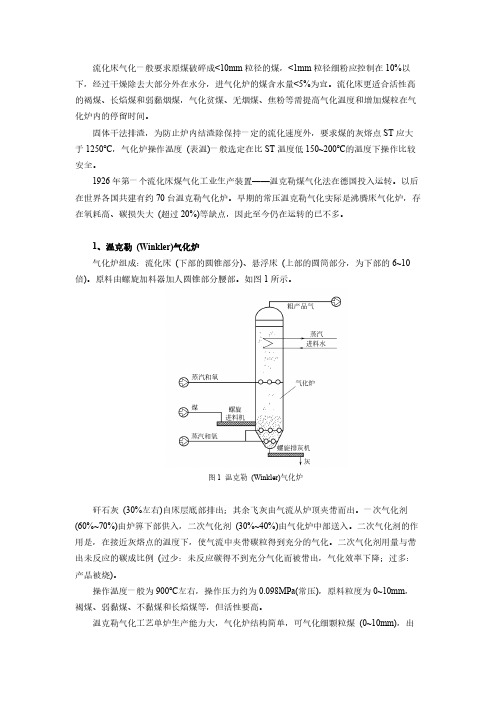

流化床煤气化技术特点

流化床气化一般要求原煤破碎成<10mm粒径的煤,<1mm粒径细粉应控制在10%以下,经过干燥除去大部分外在水分,进气化炉的煤含水量<5%为宜。

流化床更适合活性高的褐煤、长焰煤和弱黏烟煤,气化贫煤、无烟煤、焦粉等需提高气化温度和增加煤粒在气化炉内的停留时间。

固体干法排渣,为防止炉内结渣除保持一定的流化速度外,要求煤的灰熔点ST应大于1250℃,气化炉操作温度(表温)一般选定在比ST温度低150~200℃的温度下操作比较安全。

1926年第一个流化床煤气化工业生产装置——温克勒煤气化法在德国投入运转。

以后在世界各国共建有约70台温克勒气化炉。

早期的常压温克勒气化实际是沸腾床气化炉,存在氧耗高、碳损失大(超过20%)等缺点,因此至今仍在运转的已不多。

1、温克勒(Winkler)气化炉气化炉组成:流化床(下部的圆锥部分)、悬浮床(上部的圆筒部分,为下部的6~10倍)。

原料由螺旋加料器加人圆锥部分腰部。

如图1所示。

图1 温克勒(Winkler)气化炉矸石灰(30%左右)自床层底部排出;其余飞灰由气流从炉顶夹带而出。

一次气化剂(60%~70%)由炉箅下部供入,二次气化剂(30%~40%)由气化炉中部送入。

二次气化剂的作用是,在接近灰熔点的温度下,使气流中夹带碳粒得到充分的气化。

二次气化剂用量与带出未反应的碳成比例(过少:未反应碳得不到充分气化而被带出,气化效率下降;过多:产品被烧)。

操作温度一般为900℃左右,操作压力约为0.098MPa(常压),原料粒度为0~10mm,褐煤、弱黏煤、不黏煤和长焰煤等,但活性要高。

温克勒气化工艺单炉生产能力大,气化炉结构简单,可气化细颗粒煤(0~10mm),出炉煤气基本上不含焦油,运行可靠,开停车容易。

但是该种炉型气化温度低,气化炉设备庞大,热损失大(煤气出炉温度高),煤气带出物损失较多(气流中夹带碳颗粒),粗煤气质量较差。

2、高温温克勒(HTW)气化法提高了操作温度。

灰熔聚流化床粉煤气化技术介绍

灰熔聚流化床粉煤气化技术摘要:煤气化是将固态煤转化为气态燃料或化工合成原料(CO+H2)的过程,由于煤炭的储量丰富,特别是中国等一些国家富煤少油贫气,煤气化技术就变的更加重要。

研究开发煤气化工艺,就是要为产业界提供能适应更宽的原料范围、更高效、经济和清洁的气化过程。

本文介绍由中国科学院山西煤炭化学研究所开发的灰熔聚流化床粉煤气化过程,指出它的优点、缺点、适用范围、技术现状和发展方向,供同行了解。

一、灰熔聚流化床粉煤气化技术的开发历程针对我国能源以煤为主、煤种多、烟煤多、粉煤多、煤灰份高、灰熔点高(大部分商品煤灰含量>20%,灰熔点>1450 C)的特点,国家从“六五”计划开始投入大量人力、物力,研制开发先进煤气化技术(包括固定床、流化床、气流床)。

经过二十余年的研究开发,中国科学院山西煤炭化学研究所开发成功了具有自主知识产权的灰熔聚流化床粉煤气化技术。

该工艺具有气化温度适中(1000~1100℃),干粉煤进料,氧耗量较低,煤种适应性宽,产品气不含焦油,气化炉耐火材料要求低等优点。

目前已成功应用于合成氨造气工业(常压,100吨煤/日),随着加压技术的进一步研究开发,该技术将在国内全面推广应用。

八十年代,在中国科学院(重点科技攻关项目专项)、国家科委(75-10-05)攻关计划支持下,在原有煤气化和流化床技术的基础上,先后建立了φ300mm(1吨煤/天)气化试验装置、φ1000mm冷态试验装置、φ1000mm(0.1~0.5 MPa 、24吨煤/天)中间试验装置、φ145mm实验室煤种评价试验装置。

在理论研究、冷态模试、实验室小试和中试试验基础上,系统地研究了灰熔聚流化床粉煤气化过程中的理论和工程放大特性;通过对气化过程中煤化学、灰化学与气固流体力学的研究,研制了特殊结构的射流分布器,创造性地解决了强烈混合状态下煤灰团聚物与半焦选择性分离等重大技术难题;设计了独特的“飞灰”可控地址:中国山西省太原市桃园南路27号电话: (0351) 2021137 传真: (0351) 4048313,2021137,4041153 邮编:030001循环新工艺,实现了多种煤的高效流化床气化。

第五章 流化床煤气化工艺

一 温克勒煤气化炉

图5-4 温克勒气化炉

一 温克勒煤气化炉

1 温克勒气化炉的优点

• 原料可以全部是碎煤或粉煤(<1mm)。气化剂(氧 气和水蒸气)消耗量低。 • 气化负荷弹性大,在短时间内,其处理量可从最小 (25%设计负荷)调至最大(150%设计负荷)。 • 操作温度低,控制维修简易,运行可靠。 • 粗煤气中无焦油类副产物,容易净化。

• 当气流的重量流量不变时,随着压力的提高床层膨胀 度α急剧下降。为了使α达到保证正规流化所必需的值, 则须提高气体的线速度即增加鼓风量。同时也使气体在床 层中的停留时间相应增加,从而为强化气化过程创造了条 件。而且,一般情况下加压流化床的工作状态比常压下稳 定。

三 加压流化床气化的特点

• 1.压力对流化床的流体力学影响 • (3)对带出物带出条件的影响

• (2)流化床气化炉内物料均匀,温度均匀,便于操 作控制。

• (3)气化强度大,便于大规模生产设备的建设。 流化床气化采用的原料颗粒较细,气化剂的

流速很高,并在剧烈的搅动和返混状态下,气固 接触好,传热强度大,有利于非均相反应速度的 提高。所以,流化床的气化强度大大高于移动床。 直径4m的常压流化床气化炉,操作温度为 1000℃时,单炉产气量可达50000 m3/h。

• 随流化床反应器中压力的升高,由于气流密度增 大,气流速度减小,使煤粉的带出量下降,而且带出物 的颗粒尺寸也减少。

• 所以当床层膨胀度不变时,压力升高将使带出量大 大减小。

三 加压流化床气化的特点

• 2.压力对流化床气化过程的影响 • (1) 加压流化床与常压流化床相比,压力对气化过

程最大的影响是使气化炉的生产能力得到了很大的提高。 • (2)加压气化有利于提高煤气组成中甲烷含量,使煤

黄台炉循环流化床气化技术

黄台炉循环流化床气化技术

黄台炉循环流化床气化技术是一种先进的煤气化技术,具有高效、环保、节能等特点。

该技术采用循环流化床粉煤气化炉,以粉煤为原料,以空气、富氧空气和水蒸汽等为气化剂,在温和的操作条件下,将煤炭转化为一氧化碳、氢气和二氧化碳等气体。

黄台炉循环流化床气化技术具有以下优势:

1. 原料适应性强:黄台炉循环流化床气化技术可以适应不同类型的煤炭,具有较强的原料适应性。

2. 气化方式灵活:该技术采用循环流化床气化,可以实现气化过程的灵活调整,满足不同生产需求。

3. 技术可靠、运行稳定:黄台炉循环流化床气化技术经过实践验证,具有较高的技术可靠性和运行稳定性。

4. 气化炉大型化、系统能效高:黄台炉循环流化床气化技术采用大型气化炉,提高了气化效率,降低了能耗。

5. 智能化管理:该技术实现智能化管理,提高了生产效率,降低了人工成本。

6. 环保性能好:黄台炉循环流化床气化技术在生产过程中严格控制污染物排放,具有良好的环保性能。

7. 建设周期短:与其他气化技术相比,黄台炉循环流化床气化技术建设周期较短,有利于快速投入生产。

目前,黄台炉循环流化床气化技术已在国内外多个项目中获得应用,取得了良好的经济和环保效益。

随着循环流化床加压气化技术示范和循环流化床煤气化制LNG技术示范的成功,该技术在我国煤化工领域具有广阔的应用前景。

流化床气化技术

流化床气化技术

流化床气化技术是气化碎煤的另一个主要方法。

颗粒可在10mm以下,与固定床要求是块煤有所不同。

其过程是将气化剂(氧气或空气与水蒸汽)从气化炉底部鼓入炉内,炉内煤的细粒被气化剂流动起来,在一定温度下发生燃烧和气化反应。

气流达到一定速度先鼓泡,叫鼓泡床,进一步就湍流,叫湍流床,再进一步叫快速流化床。

应用在气化煤上,形成很多炉型。

美国有U-Gas,德国有高温温克勒HTW,中国有ICC灰熔聚、灰黏聚恩德炉等。

2.1 反应特性:

2.1.1 流化床煤气化的主要反应包括:煤热解反应、热解气体二次反应、煤焦与CO2及水蒸汽反应、水蒸汽变换反应和甲烷化反应。

流化床气化过程也可分为氧化层和还原层。

氧化层高度为约为80-100mm,其高度与原料粒度无关。

氧化层上面为还原层,还原层一直延伸到床层的上部界限。

2.1.2 流化床的气体流量,一方面受到煤粒流化的最小速度--临界速度限制,又不能大于煤粒的终端速度--吹出速度,在两者之间寻求最佳流化速度。

例如,某流化床热态最小速度0.98m/s,最大为7.5m/s。

2.1.3 提高压力,可大幅提高气化强度。

提高温度,可提高煤气转化率及煤气产量。

煤种的适应性:较适合褐煤,长焰煤和弱粘煤,若气化贫煤和无烟煤时要提高温度。

由于流化床是固态干法排渣,为防止炉内结渣,在保持一定流速的同时,要求煤的灰熔点应大于1250℃,气化炉操作温度一般选定在比ST温度低

150-200℃。

加压灰熔聚流化床粉煤气化实现工业应用

加压灰熔聚流化床粉煤气化实现工业应用加压灰熔聚流化床粉煤气化是一种先进的化学转化技术,可以将煤炭转化为高品质合成气,为工业领域提供了一种经济高效的能源转化方式。

本文将围绕加压灰熔聚流化床粉煤气化的原理、应用范围、优势和发展前景等方面进行详细阐述,以期推动其在工业应用中的进一步推广。

一、原理:加压灰熔聚流化床粉煤气化是一种通过煤炭在高温、高压和流化媒体的作用下发生热解和气化反应的技术。

首先,煤炭在流化媒体的作用下经过水煤气反应生成一氧化碳和氢气,然后通过灰熔反应将产生的灰渣和煤中的灰分熔融,形成一层保护膜,并在床层中催化裂解产生更多的一氧化碳和氢气。

最后,通过气体分离和净化,可得到高品质的合成气体。

二、应用范围:加压灰熔聚流化床粉煤气化技术在工业领域的应用非常广泛。

首先,合成气可以用作燃料,用于煤炭直接制氨、制甲醇、制合成烷烃和制电力等过程。

其次,合成气还可以用作化学原料,用于合成一些有机物和化学品,如炔烃、醇、酯等。

此外,合成气还可以用于制造合成气发动机、燃气轮机和燃气锅炉等设备,提供动力和热能。

同时,加压灰熔聚流化床粉煤气化技术还可以实现煤基石油化工、固态废物处理和再生能源等领域的应用。

三、优势:相比传统的煤气化技术,加压灰熔聚流化床粉煤气化具有以下几点优势。

首先,由于采用特殊的反应器和催化剂系统,可大大降低气化反应的温度和压力要求,提高催化剂的利用率,减少煤气化过程中的能耗。

其次,该技术可以有效利用煤炭中的灰分,减少灰渣排放和对环境的污染。

再次,床层内的流化媒体可提供良好的气固接触,增加气化反应的速率和效果,提高合成气品质。

最后,加压灰熔聚流化床粉煤气化技术还具有反应器体积小、设备结构简单、应变能力强等特点,适应各种规模和工艺要求的应用场景。

四、发展前景:加压灰熔聚流化床粉煤气化是未来煤炭洁净利用的重要技术之一,具有重要的发展前景。

一方面,随着环境污染问题的日益突出和能源结构调整的需求增加,加压灰熔聚流化床粉煤气化技术能够有效减少煤炭燃烧产生的大气污染物排放,并实现煤炭资源的高效利用。

粉煤气化技术应用及所出现的问题及解决措施

粉煤气化技术应用及所出现的问题及解决措施摘要:煤气化是当前煤化工的基础,是以煤炭资源为核心发展联合循环发电、清洁燃料、化工原料的根本所在。

本文详细分析了粉煤气化技术及其事故和处理措施。

关键词:粉煤气化技术;事故;处理我国是煤炭大国,煤炭资源丰富。

在各种煤炭利用方式中,煤气化是最科学、最清洁利用方式,能保障我国能源安全,对保障居民生活、促进经济发展、维护社会稳定意义重大。

一、煤粉气化概述1、煤粉气化过程①煤干燥、热解过程。

煤干燥是指将湿煤转化为干煤及水蒸气过程。

煤干燥时,气化炉保持在140℃左右,因此过程完成时间短,当煤粉颗粒进入装置时,反应迅速发生。

在气流床气化过程中,先研磨、碎碎煤,煤粉颗粒进入气化炉,氧化反应迅速发生。

当气化炉温度上升到饱和蒸汽压时,增发工作迅速完成。

当炉温达到300~600℃时,煤立即热解,此过程包括化学、物理反应,先在高温下发生裂解反应,然后发生缩聚反应,热解前期,煤被推入装置,使煤经历一系列反应,如软化、固化等,通过化学、物理反应解析出二氧化碳、氮气等,此时,气、固、液体共存,然后整体温度升高,产生一氧化碳、焦油等微发物。

当炉内温度达到560℃时,会发生缩聚、裂解反应,形成胶带酶的热解过程即为挥发分脱除,生成一氧化碳、CH4、焦炭的过程。

②挥发分燃烧反应。

煤气化过程中,气化剂、煤通过烧嘴进入气化炉,挥发分经高温析出,氧气、挥发分在高温中剧烈燃烧,另外,挥发分从悬浮颗粒表面向外扩散,其中悬浮颗粒表面温度最高。

在高温影响下,当浓度产生到一定程度时,会发生强烈的燃烧反应,点火点不存在于且不会远离煤颗粒表面,而是在一定范围内,随高温燃烧,挥发分速度逐渐降低。

之后,颗粒表面将剧烈燃烧,在充足氧气和过高温度支持下产生剧烈燃烧。

③焦炭气化反应。

焦炭燃烧反应可表示为n级反应模型、三步反应模型、两步反应模型。

气化过程是不完全燃烧和非均相吸热反应。

焦炭气化反应包括碳和水蒸气反应,生成CO及HdfiBoudouard反应。

各种煤气化技术介绍

各种煤气化技术介绍煤气化技术是将煤转化为合成气的一种技术,合成气主要由一氧化碳(CO)和氢气(H2)组成。

煤气化技术可以实现煤炭资源的高效利用,并且合成气还可以作为化工原料、能源供应和替代燃料等多个领域的重要能源。

下面将介绍几种常见的煤气化技术。

亚煮煤气化技术主要是通过在水中煮沸煤炭来实现煤气化过程。

这种技术具有操作稳定性好、产气质量高、煤耗低等特点。

亚煮煤气化技术可以适用于各种不同性质的煤炭,并可以通过调节操作参数来获得不同产气组成和质量。

2. 固定床煤气化(Fixed Bed Gasification,FBG)固定床煤气化技术是将煤炭放置在固定床上,通过通过煤床中的氧气进行燃烧,从而实现煤的气化。

这种技术具有气化效率高、产气质量稳定、操作灵活等特点。

固定床煤气化技术主要适用于高炉煤气和干、湿煤气的生产。

3. 流化床煤气化(Fluidized Bed Gasification,FBG)流化床煤气化技术是将煤炭与气化剂一起放置在气化反应器中,通过气体的上升速度和反应器中的床层来实现气化过程。

这种技术具有反应温度均匀、气化效率高、适用于多种煤种等特点。

流化床煤气化技术主要适用于高硫煤和高灰煤的气化过程。

4. 上升管煤气化(Entrained Flow Gasification上升管煤气化技术是将煤炭和气化剂一起注入到气化反应器中,通过气化剂的速度和反应器中的温度来实现气化过程。

这种技术具有高气化效率、适用于多种煤种等特点。

上升管煤气化技术主要适用于低灰、低硫和低磷的煤气化过程。

5. 行动床煤气化(Moving Bed Gasification,MBG)行动床煤气化技术是将煤炭放置在一个倾斜的床上,通过流化床的气流来实现气化过程。

这种技术具有气化效率高、产气质量好等特点。

行动床煤气化技术主要适用于低灰和低硫煤的气化过程。

总体来说,煤气化技术具有可替代性化石燃料、高效能源利用和多种资源转化等优势,对于能源的可持续发展具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

流化床粉煤气化技术概述

摘要:综述了国内外流化床气化炉的开发现状,总结了各种炉型的结构特点,并且分析了流化床气化炉今后的发展方向。

关键词: 流化床气化炉特点发展方向

一、前言

我国“富煤、少油、缺气”的能源状况,决定了煤炭在我国的能源消费结构中始终占据着重要的地位。

作为煤化工和洁净煤的重要单元技术—煤炭气化技术,在化工、冶金、机械及城市燃气供应等多个方面已有广泛应用,在国民经济中占有十分重要的地位。

区别于常见的固定床和气流床气化炉,流化床气化技术以碎煤为原料(小于6mm),具有操作温度适中,煤气易于净化,投资低,原料适应性宽等特点,因此愈来愈受到重视。

流化床气化炉中,颗粒呈流态化状态,从而消除了固体颗粒间的内摩擦力,使颗粒具备了流体的性质,提高了其传热、传质性能。

早在《天工开物》中已有使用的记载[1]。

用于煤气化生产时,已经开发的炉型有温克勒(Winkler)、高温温克勒(HTW)、U-gas、KRW、循环流化床、恩德炉及灰熔聚炉。

二、流化床气化炉的结构

1、外部结构

虽然不良的流化现象——腾涌和沟流,是由于操作过程中静床层高度和床径的不当比例引起的,但是,腾涌一般发生在高径比大的床层中,沟流一般发生在大直径床层中,流化床反应器的构造必须有合适的高径比。

同时,为了延长物料的停留时间和降低出口煤气的温度,流化床气化炉一般都设置了扩大段,且扩大段的直径一般要比浓相段的直径略大。

2、分布板的型式

作为流化床反应器的核心构件,设计良好的分布板,对颗粒的均匀流化起着举足轻重的地位。

在材料的选择上,金属和陶瓷各有优势,陶瓷能耐腐蚀气体和高温,但对热冲击或热膨胀应力的强度极低,并且,由于陶瓷易磨蚀,使用过程中锐孔会逐渐扩大,进而影响气速和流化效果。

而由于气化剂对分布板的冷却作用,金属分布板可耐受腐蚀气体和高的炉温,所以,从强度和总的经济考虑,一般选用金属分布板。

由于在大直径床层中的负荷较重,平板受压弯曲无法预测,而弧形板较耐

重负荷和热应力。

同时,因为鼓泡和沟流优先产生于靠近流化床的中心位置,凹型板比凸型板有更好的纠正趋向,所以分布板一般设计为凹型。

当分布板为单孔板时,气化剂由底部中心集中进入,在物料中形成喷泉,和物料的下降运动共同组成内部环流,也称之为喷射流化床,此床层的压降比一般流化床要低,床内横向的传热、传质也较一般的流化床要好;但是床层密度有显著的波动,且易引起沟流和腾涌。

当分布板有较多进气孔时,低气速下床层密度的变化可忽略不计,且气泡较小,气固相接触较为密切且气体沟流较少。

为使气化剂经过锐孔后的流量均匀,分布板必须有足够的压降。

如果孔径过大,气速将会变小,物料将会泄漏进入气室;反之,将引起沟流现象。

一般来说,锐孔喷射后的动能应为床层重量阻力的1/2或3/4。

同时,开孔率过高,又会提高分布板的压降,这样,增加动力消耗的同时,也阻碍了两层或多层间的固体颗粒循环。

分布板沿一般与气化炉内壁垂直布置,Winkler炉的气化剂则通过6个侧向喷嘴进入流化床。

3、开工喷嘴

用于气化炉的升温或者烘炉操作。

根据所用燃料的不同,有不同的结构。

设计时必须注意以下几点:

(1)为防止在管线中形成爆炸性混合物,燃料和空气在炉内方可混合;

(2)如燃料为煤层气,因耗氧量过大,应考虑气体的预混结构[2];

(3)如燃料为油,则有雾化片、旋流片和分油嘴三部分组成;

(4)正常生产时,喷嘴均应通入保护性气体

4、进料方式

流化床气化炉因其炉温低且颗粒停留时间短,故要求使用反应活性高的煤,如褐煤、长焰煤等。

为确保煤的流态化,一般进料粒度为0—10mm;为确保进煤系统的通畅及气化效率和氧耗,含水量最高不超过12%;为确保进煤系统通畅,进煤管线一般配有吹送气,气源为氮气、二氧化碳、空气或者循环煤气;此外,为提高入炉煤的温度,进煤管线一般配有蒸汽夹套。

同时,为了减少进煤对物料层及气流场的影响,Winkler气化炉沿炉体的圆周互成180°或120°设置二到三个进料口,使得煤在浓相段得以均匀分布。

5、炉温的提升

因流化床气化炉的反应温度必须低于煤灰的软化温度,在此温度下,还原反应进行不够彻底,且煤气产品中CO2含量较高,为有效解决这一问题,常有以下三种途径:

1)、稀相段加入二次风

在床面上部的稀相区引入二次蒸汽和氧气,这样,一是降低了上升气流速度以延长停留时间,以便进一步反应和分离气体中的夹带物;二是促进反应,该区域温度比流化床内操作温度高200℃左右,使气体中夹带的细灰继续气化反应,密相段产生的甲烷和高碳化合物进一步燃烧和裂解;三是此处的高温将“软性”的夹带煤粉变成了砂型的半焦粉,对余热锅炉的磨损会增强。

当使用低活性煤时,二次气化可显著改善气化效率。

采用该做法的有Winkler炉、恩德炉。

2)、中心射流产生局部高温

除分布板进气维持床内正常流化外,再由中心管(位于分布板中央的排灰口处)进入氧/汽比较大的气流,其目的是在床底中心区产生局部高温,使未燃的碳燃烧气化,使煤中的灰分在软化而未熔融的状态下,相互团聚而黏结成含碳量较低的球状灰渣,直到球状灰渣不能被上升气流托起时,便被有选择性的排出炉外。

从而提高了炉内物流的含碳量。

这种团聚排灰的方式,与传统的固态和液态排渣方式不同。

与固态排渣相比,降低了灰渣中的碳损失;与液态排渣相比,减少了灰渣带走的显热损失,从而提高了气化过程的碳利用率,是煤气化排渣技术的重大发展。

3)、提高入炉煤和气化剂的温度

因气化过程的目标反应C+CO2=2CO-172kJ/mol,C+H2O=CO+H2-131kJ/mol均为吸热反应,因此提高入炉原料的温度对炉温的提高有实际意义。

具体做法有入炉煤管线伴热、提高蒸汽温度、入炉空气或者氧气预热等。

4)、提高气化炉的操作温度

流化床的操作温度必须小于T2,当气化低活性煤时,且含有较多的碱土金属氧化物时,加入石灰,可提高灰熔点,从而提高炉温,采用该做法的有HTW 炉。

6、排渣方式

流化床气化炉的灰渣温度和炉内物料温度几乎相等,为回收其中显热,实现顺畅排渣,大致有湿态排渣和干态排渣两种方法。

1)、湿态排渣

渣斗中充水,对灰渣直接进行冷却,该法对灰渣冷却彻底,避免了高温灰渣对排渣系统设备、管线及阀门的冲刷和磨损,使得灰渣能够顺利排出,灰水和煤气的洗涤水一起沉淀、过滤后即可循环使用。

但灰渣经此高温急冷后,不适宜做建材。

采用此排渣方式的有U-gas气化炉、

2)、干态排渣

灰渣经间接降温后,排出炉体。

而为了回收灰渣的显热,可采用水夹套或者耐磨衬里的方式。

后者只能耐热不能降温,而前者可有效回收热量,因此,前者比后者更加有吸引力,但实际运行中,因为灰渣急速冷却,容易在渣斗内壁形成挂壁。

且灰渣对内壁磨损严重,使得渣斗发生泄漏的现象时有发生。

根据耐磨衬里耐冲刷、耐磨损而不能降温的特点,在渣斗上部加喷淋水管线,对灰渣进行降温,避免渣斗内部的挂壁现象,也缓减了磨损现象。

同时,副产的蒸汽又返回气化炉内参加气化反应。

但在升温或者烘炉的过程中,需考虑冷凝水的排出及喷嘴的保护。