插齿机参数选择及程序编制

数控插齿机编程指令【大全】

F功能:F功能指令用于控制切削进给量。

在程序中,有两种使用方法。

(1)每转进给量编程格式G99 F~F后面的数字表示的是主轴每转进给量,单位为mm/r。

例:G99 F0.2 表示进给量为0.2 mm/r。

(2)每分钟进给量编程格式G98 F~F后面的数字表示的是每分钟进给量,单位为mm/min。

例:G94 F100 表示进给量为100mm/min。

2. S功能S功能指令用于控制主轴转速。

编程格式S~S后面的数字表示主轴转速,单位为r/min。

在具有恒线速功能的机床上,S功能指令还有如下作用。

(1)最高转速限制编程格式G50 S~S后面的数字表示的是最高转速:r/min。

例:G50 S3000 表示最高转速限制为3000r/min。

(2)恒线速控制编程格式G96 S~S后面的数字表示的是恒定的线速度:m/min。

例:G96 S150 表示切削点线速度控制在150 m/min。

(3)恒线速取消编程格式G97 S~S后面的数字表示恒线速度控制取消后的主轴转速,如S未指定,将保留G96的最终值。

例:G97 S3000 表示恒线速控制取消后主轴转速3000 r/min。

3. T功能T功能指令用于选择加工所用刀具。

编程格式T~T后面通常有两位数表示所选择的刀具号码。

但也有T后面用四位数字,前两位是刀具号,后两位是刀具长度补偿号,又是刀尖圆弧半径补偿号。

例:T0303 表示选用3号刀及3号刀具长度补偿值和刀尖圆弧半径补偿值。

T0300 表示取消刀具补偿。

4. M功能M00:程序暂停,可用NC启动命令(CYCLE START)使程序继续运行;M01:计划暂停,与M00作用相似,但M01可以用机床“任选停止按钮”选择是否有效;M02:程序结束,该指令表示执行完程序内所有指令后,主轴停止,进给停止,冷却液关闭,机床处于复位状态。

M03:主轴顺时针旋转;M04:主轴逆时针旋转;M05:主轴旋转停止;M08:冷却液开;M09:冷却液关;M30:程序停止,程序复位到起始位置。

插齿机安全技术操作规程模版

插齿机安全技术操作规程模版一、总则为了保障插齿机操作人员的安全和设备的正常运行,制定本操作规程,加强对插齿机安全技术的要求和操作规范。

本规程适用于所有使用插齿机进行作业的人员。

二、安全要求1. 操作人员必须熟悉插齿机的工作原理和操作方法,具备相关的技术知识和操作经验。

2. 在操作前,必须对插齿机进行检查,确保设备正常运行,不得存在安全隐患。

3. 操作人员必须配戴个人防护装备,包括安全帽、安全鞋、防护手套等。

4. 操作人员应该严守操作规程,禁止擅自更改设备的参数和工作模式。

5. 在操作过程中,应该保持操作台面整洁,禁止杂物堆积。

三、操作规程1. 操作前的准备工作(1)核对设备的工作电压和电流参数,确保与电源匹配。

(2)检查设备的电源插头和插座是否良好接地,并确保电源线不受损。

(3)检查设备的传动部分是否润滑良好,无异常噪音。

(4)检查设备的周围环境是否安全无障碍,确保操作空间充足。

2. 开机操作(1)按照设备使用说明书上的指导,打开插齿机的电源开关。

(2)按照设备使用说明书上的指导,双手操作插齿机的起动按钮,确保无误后松开手。

(3)插齿机启动后,应该检查设备的运行情况,确保正常运转。

3. 零件加工操作(1)将待加工零件放置于设备操作区域内,确保稳定固定。

(2)根据设计要求和加工程序,调整插齿机的加工参数,确保加工质量。

(3)在加工过程中,操作人员应该专心致志,注意观察设备运行情况,及时发现问题并加以处理。

(4)加工完成后,及时关闭插齿机的电源开关,切断电源。

4. 设备保养(1)每天工作结束后,应该对插齿机进行清洁和保养。

(2)定期检查设备的传动部分,必要时添加润滑油。

(3)定期检查设备的电源线和电源插头,确保其完好。

(4)定期进行设备的维修保养,确保设备的正常运行。

四、事故处理1. 设备故障(1)出现设备故障时,应立即切断电源,并通知维修人员进行检修。

(2)禁止擅自拆解设备,以免造成更大的损失。

2. 人员伤害(1)发生人员伤害时,应立即采取紧急救治措施,并及时报警。

插齿机模型说明书.

燕山大学课程设计说明书(专业综合训练课程设计)项目名称:插齿机模型设计姓名:郝云飞宋龙龙肖雅文李顺侯丽娜夏斌指导教师:汪飞雪、解明利职称:讲师2011-12-22燕山大学专业综合训练任务书院(系):基层教学单位:年月日小组分工及贡献本次课程设计由我们小组6名成员共同完成,根据各人情况以及兴趣特长进行了详细分工,协同合作完成了本次课程设计。

小组中郝云飞同学主要负责刀具旋转运动部分三维设计、总体三维装配、协调同学进行工作、部分工程图的修改等;宋龙龙同学主要负责总体参数的计算、工件旋转部分的三维设计、带轮部分的参数设计等;李顺同学主要负责小组说明书的整理、机架部分的三维设计,并与宋龙龙同学合作完成了总装工程图的初步绘制;侯丽娜同学主要负责传动系统的三维设计、轴的强度校核、传动系统部件图的绘制等;肖雅文同学主要负责刀具往复运动部分的三维设计、齿轮的校核,并与侯丽娜同学共同完成了部件图的绘制和小组ppt 的制作;夏斌同学主要负责资料的搜集、小组说明书的整理、查阅相关参考书籍等。

摘要本设计研究的是小型教学实验用齿轮插齿机,主要内容有插齿机的传动原理与方法的拟订、传动系统的运动分析与计算和总体结构设计。

在设计过程中主要采用机械传动方式,基本上包含了各种比较典型和常用的机械传动,如:带传动、圆柱齿轮传动、圆锥齿轮传动、蜗轮蜗杆和链传动等。

总体结构设计上采用了分离式传动,能够比较直观地反映机械加工机床的特点。

机床实现了齿轮加工所需的插齿、圆周进给、径向进给等运动。

关键词:机械传动插齿加工目录小组分工及贡献 (3)摘要 (4)目录 (5)第1章绪论 (1)1.1课题背景 (1)1.2课题概述 (1)第2章系统设计及参数计算 (3)2.1系统组成、布局和方案设计 (3)2.2参数计算 (5)2.3主要传动零件的设计参数 (9)第3章三维设计 (16)3.1总装图 (16)3.2插齿机各部件三维设计 (18)结论 (25)参考文献 (26)第1章绪论1.1 课题背景插齿机在国内外都是比较普遍的机床,但运用在教学中进行实物指导,帮助学生了解其原理及操作的却不是很多。

插齿机参数选择及程序编制

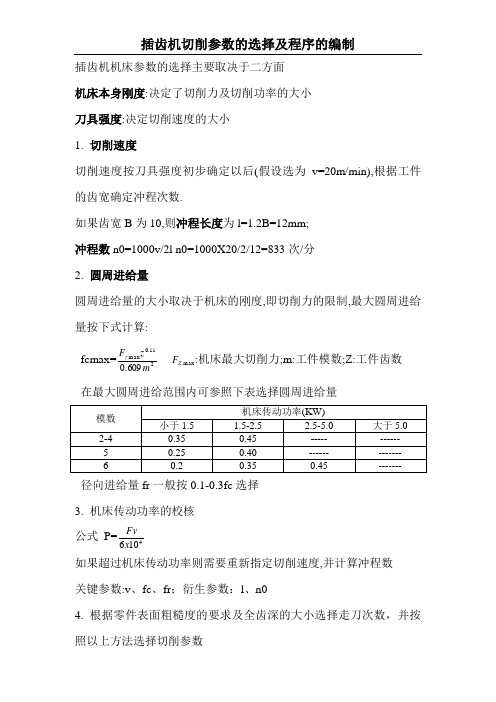

插齿机机床参数的选择主要取决于二方面机床本身刚度:决定了切削力及切削功率的大小刀具强度:决定切削速度的大小1. 切削速度切削速度按刀具强度初步确定以后(假设选为v=20m/min),根据工件的齿宽确定冲程次数.如果齿宽B 为10,则冲程长度为l=1.2B=12mm;冲程数n0=1000v/2l n0=1000X20/2/12=833次/分2. 圆周进给量圆周进给量的大小取决于机床的刚度,即切削力的限制,最大圆周进给量按下式计算: fcmax=211.0max 609.0mz F z m a x Z F :机床最大切削力;m:工件模数;Z:工件齿数 在最大圆周进给范围内可参照下表选择圆周进给量径向进给量fr 一般按0.1-0.3fc 选择3. 机床传动功率的校核公式 P=4106x Fv 如果超过机床传动功率则需要重新指定切削速度,并计算冲程数 关键参数:v 、fc 、fr ;衍生参数:l 、n04. 根据零件表面粗糙度的要求及全齿深的大小选择走刀次数,并按照以上方法选择切削参数Y5132A 插齿机程序的编制程序编制的核心为指定各个轴的最终位置;X:刀具径向进给值,编程时输入负值B:刀具旋转轴,编程时输入角度C :工件(工作台)旋转轴,编程时输入角度F :进给,编程时输入合成速度首先要明确插齿机是按照两个渐开线齿轮做无侧隙啮合的原理工作 因此工刀刀工=Z Z n n 当选择径向进给与圆周进给同时进行的插削方式时,为了保证工件360度圆周插削效果相同,当径向进给完成后,需要保持最少一个360度圆周的圆周进给,因此各轴的最终位置按如下原则计算 首先:按照径向切入深度与fr 及冲程数决定工件旋转角度 工工ω=φ*0frn h 3600x z m f n r 工工工π=ω 度/分 其次:确定刀具旋转角度刀工ω=φ*0frn h 3600x z m f n r 刀刀工π=ω度/分 当工件(工作台)转动一周360度时,刀具转动的角度为 刀工工=φz z x 360 最后确定回程时工作台转的度数与刀具转的度数,仍然按上式计算 编程示例:NXX G91 G01 X-10 B 270 C145 F170NXX G91 G01 B680 C360 F170NXX G91 G01 X10 B18 C34 F170NXX G90 G00 X0X-10 为径向切入深度B270为径向进给结束时刀具旋转角度C145为径向进给结束时工件旋转角度F170为合成速度B680为工件旋转C360后刀具旋转角度X10 为让刀距离B18为让刀时刀具旋转角度C34为让刀时工件旋转角度举例:机床:最大切削力700kgf,传动功率:4.5KW 最大冲程数1000次/分零件参数:齿数18 模数5.35 齿宽13 齿深5.5 表面粗糙度3.2刀具参数:齿数121.切削参数的确定根据粗糙度及齿深,确定走刀次数为2刀,第一刀切深5.2,第二刀切深0.7 (总切深大于实际切深0.2mm左右)切削速度的选择:第一刀:18mm/min;第二刀:20mm/min冲程计算:n1=1000*18/2/1.2/13=577 n2=1000*20/2/1.2/13=641根据最大切削力计算最大圆周进给速度为0.305mm/转,因此选择第一刀:0.3mm/转第二刀0.2mm/转径向进给速度:第一刀:0.03mm/转第二刀:0.01mm/转切削功率校核小于4.5KW 参数选择可行2.程序编制第一刀径向进给速度:577×0.03=17.31刀具旋转速度:3601235.53.0577⨯⨯⨯⨯π=703.75 工件旋转速度:3601235.53.0577⨯⨯⨯⨯π=309.12 合成速度F =22212.30975.70331.17++=768.84 工作台旋转360后,刀具旋转角度刀工z z x360=540 第一刀的程序为:G91 G01 X-5.2 B703.75 C309.12 F769;G91 G01 B540 C360 F769;第二刀的计算过程与第一刀相似 不再重复让刀 回程时工作台转60度 刀具旋转60×18/12=90度 G91 G01 X10 B90 C60 F769G90 G00 X0第一刀T 机时间的计算70454003.05772.5+=机⨯T =1.068min 让刀时间的计算70490=机T =0.128min 最终T 机等于第一刀、第二刀及让刀T 机时间和。

内齿圈加工插齿机Y51250

内齿圈加工插齿机Y513150方案

1、技术参数

序号

技术规格

参数

1

最大加工工件外径mm

3150

最大加工工件内径mm

3150

最大模数mm

28~30

最大齿宽mm

550

插齿刀最大行程长度mm

570

插齿刀主轴每分钟往复运动冲程数次/分

26~150

圆周进给量(Ø220mm插齿刀)mm

2.5~18

径向进给量mm

530~1100

工作台端面到刀具主轴端面距离(有附加工作台时)

490~960

机床总功率KW

设计定

机床总重量kg

设计定

主机外形尺寸(长×宽×高)mm

设计定

2、交货期

力争二OO五年二月份交货。

3、报价

人民币参佰捌拾万元。

宜昌长江机床有限责任公司销售二处呈报,敬请公司领导审议定酌。

二OO四年七月十九日

480~950

工作台端面到刀具主轴端面距离(有附加工作台时)

340~810

机床总功率KW

30

机床总重量kg

34000

主机外形尺寸(长×宽×高)mm

5220×2840×3900

2、交货期

力争二OO五年二月份交货。

3、报价

人民币参佰万元。

宜昌长江机床有限责任公司销售二处呈报,敬请公司领导审议定酌。

二OO四年七月十九日

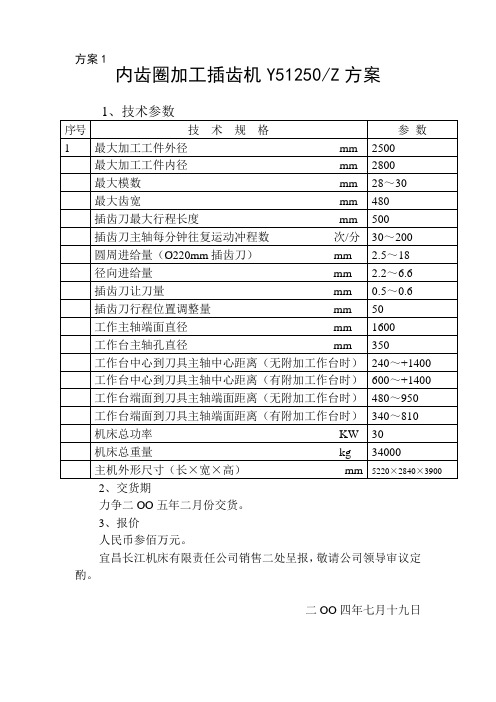

方案1

内齿圈加工插齿机Y51250/Z方案

1、技术参数

序号

技术规格

参数1最大加工工件来自径mm2500最大加工工件内径mm

2800

最大模数mm

28~30

最大齿宽mm

插齿机安全生产操作规程范文

插齿机安全生产操作规程范文第一章绪论第一条为了保障插齿机安全生产,规范操作行为,提高工作效率和工作质量,制定本规程。

第二条插齿机是一种用于加工齿轮的机械设备,其操作涉及到动力传动、切削加工和机械运动等多个方面,操作人员必须严格遵守操作规范,确保安全生产。

第三条插齿机操作人员必须具备相应的操作培训和技能证书,理解并严格遵守本规程。

第二章安全操作规程第四条插齿机操作前必须进行设备检查,并确保设备及工作区域的安全。

1. 检查设备的电源、开关、传动系统等是否正常,如发现异常情况,应及时报修。

2. 检查原材料的质量、规格是否符合要求,如发现问题应及时更换。

3. 检查工作区域的防护设施是否完好,如防护网、防护栏等。

4. 确保工作区域的通风良好,并避免杂物堆放。

第五条插齿机操作过程中要注意安全防护措施。

1. 操作人员必须穿戴好安全防护装备,如帽子、眼镜、口罩等。

2. 禁止戴手镯、项链等易被卷入设备的物品。

3. 禁止穿戴过于宽松的衣物,以免被卷入设备。

4. 禁止携带易燃、易爆等危险物品进入工作区域。

5. 操作过程中要注意保持稳定的姿势,避免身体过度疲劳。

6. 禁止将手指或其他物品伸入运动部件或传动系统。

第六条插齿机操作过程中要注意工作技巧和操作要领。

1. 操作人员必须了解插齿机的工作原理和操作流程。

2. 操作过程中要保持警惕,密切观察设备运行情况。

3. 禁止超负荷操作或长时间连续操作,应适时进行休息。

4. 鼓励操作人员互相配合,减少操作失误。

5. 禁止操作人员在无人监管的情况下离开设备,必须交接班。

第七条插齿机操作结束后要进行设备检查和清理。

1. 检查设备是否正常关闭,各部件是否处于停止状态。

2. 清理设备表面和工作区域的杂物和粉尘。

3. 将用过的刀具或其他工具放置到指定位置,并进行分类清理。

4. 关闭设备电源,确保设备和工作区域的安全。

第三章安全事故处置规程第八条插齿机发生安全事故后,操作人员要立即采取应急措施,保障自身安全,并及时报告相关负责人。

插齿机安全操作规程模版(3篇)

插齿机安全操作规程模版第一章总则第一条为确保插齿机的安全操作,规范插齿机的使用,保护操作员和设备的安全,特制定本规程。

第二章操作要求第二条操作人员必须熟悉插齿机结构、性能和操作方法,具备一定机械操作知识和技能,且须持有相关操作资质。

第三条操作人员应认真阅读插齿机的使用说明书,熟悉和掌握插齿机的操作步骤、注意事项和常见故障的排除方法。

第四条操作人员在操作前应进行个人防护措施的装备,包括佩戴护目镜、耳塞、防护手套、防尘面具等必要的防护装备。

第五条操作人员应全身心投入到操作中,不得在操作过程中进行与操作无关的行为,如吸烟、咀嚼食物等。

第六条操作人员应时刻保持安静、沉着的心态,并严格遵守安全操作规程。

第七条在操作过程中,发现设备异常或故障时,应及时停机并上报负责人,禁止私自修复故障。

第三章设备操作第八条在使用插齿机前,操作人员应对设备进行检查,并确认插齿机各部位运转正常,不存在异常情况。

第九条在操作过程中,严禁将手、脚或其他物体伸入插齿机工作区域。

第十条禁止在运转中对插齿机进行调节、清洁等操作,应在停机状态下进行。

第十一条操作人员应确保工作台平整,插齿机设备固定牢固,并注意设备周围的通道畅通。

第十二条当需要更换或调整刀具时,必须先将插齿机断电,并确保插齿机处于停机状态,防止误触开关导致意外伤害。

第十三条在设备运转时,操作人员不得离开操作位置,必要时可设立相应的休息时间,确保操作过程的连续性和安全性。

第四章安全措施第十四条操作人员应定期检查插齿机的电源供应系统,确保电源供应正常,并且需经过专业电工人员检查合格。

第十五条定期对插齿机进行检修和维护,特别是对刀具的状况进行检查和更换,以保证其正常运转和操作的安全。

第十六条在操作过程中,应时刻注意设备周围的温度、湿度等参数,避免因环境问题导致设备异常。

第十七条禁止在设备运行状态下进行清洁、维修等操作,必须停机并断开电源后方可进行。

第五章突发状况的处理第十八条在设备出现故障、异常、突发状况时,操作人员应第一时间停机,并立即上报负责人,做好现场的安全防护工作。

500mm插齿机主要传动元件的选择与计算

500mm插齿机主要传动元件的选择与计算3.1电机的选择与校核电机的选择原则:1)考虑电动机的主要性能(启动、过载及调速等)、额定功率的大小、额定转速及结构形式等方面要满足生产机械的要求。

2)结构简单、运行可靠、维护方便又价格合理。

3)根据使用场所的环境条件,如温度、湿度、灰尘、雨水、瓦斯以及腐蚀和易燃易爆气体等考虑必要的保护方式,选择电动机的结构形式。

4)根据企业的电网电压标准和对功率因数的要求,确定电动机的电压等级和类型。

5)根据生产机械的最高转速和对电力传动调速系统的过渡过程性能的要求,以及机械减速机构的复杂程度,选择电动机额定转速。

除此之外,选择电动机还必须符合节能要求,考虑运行可靠性、设备供货情况、备品备件的通用性、安装检修的难易,以及产品价格、建设费用、运行和维修费用、生产过程中前后期电动机功率变化关系等各种因素。

根据机械设备的负载性质选择电动机类型:一般调速要求不高的生产机械应优先选用交流电动机。

负载平稳、长期稳定工作的设备,应采用一般笼型三相异步电动机。

额定电压的选择:电动机额定电压一般选择与供电电压一致。

普通工厂的供电电压为380V或220V,因此中小型交流电动机的额定电压大部都是380V或220V。

本课题插齿机选择380v的供电电压。

电动机容量的选择:电动机所需要的工作功率因此Pd =1000aFvηkW由电动机至输送链的传动总效率为ηa =η1 ⨯η23⨯η3式中:η1、η2、、η3分别为带传动、闭式圆柱齿轮传动、联轴器的传动效率。

式中η1=0.98,η2=0.975,η3=0.96则ηa =0.98*0.9753*0.96=0.87所以 p d =1000aFv η=Fv/1000*0.87 =3.81Kw 确定电动机转速:本课题设计的插齿机所规定的插齿刀冲程为80-520次每分钟,主运动链传动路线为电动机—100/300—曲柄盘—⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡⨯⎥⎦⎤⎢⎣⎡⨯⎥⎦⎤⎢⎣⎡47/4353/3759/3143/3257/1831/4940/40 从而确定电动机转速为1440r/min ,本课题设计的插齿机为连续工作制,根据相关手册查出符合要求的电动机型号为Y112M-4,额定功率为4kw ,额定转速为1440r/min 。

插齿加工中心操作规程(3篇)

第1篇为确保操作人员安全、提高加工质量和效率,特制定以下插齿加工中心操作规程:一、操作前准备1. 人员资质:操作人员必须经过专业培训,并获得相应的操作资格证书。

2. 设备检查:操作前,必须检查插齿加工中心各部件是否完好,液压系统、润滑系统是否正常,如有异常应立即报告维修人员。

3. 安全防护:操作人员应穿戴好工作服、安全帽、防护眼镜等防护用品,确保自身安全。

4. 阅读操作手册:熟悉插齿加工中心的使用说明书,了解设备的安全操作规则和注意事项。

二、程序输入与验证1. 程序检查:在程序输入前,必须仔细检查程序源是否正确,避免错误输入。

2. 程序验证:输入程序后,应进行程序验证,确保程序无误。

3. 坐标系设定:在程序运行前,需进行坐标系设定,确保加工精度。

三、刀具更换与调整1. 刀具选择:根据加工要求选择合适的刀具,并检查刀具是否完好。

2. 刀具更换:更换刀具时,必须使用专用工具,禁止用手直接更换。

3. 刀具补偿:更换刀具后,必须进行刀具补偿设定,确保加工精度。

四、工件装载与夹紧1. 工件检查:装载工件前,必须对工件进行质量检查,确保工件符合加工要求。

2. 工件夹紧:工件夹紧必须牢固,避免在加工过程中出现松动或脱落现象。

五、加工操作1. 手动操作:在手动方式下操作机床时,要防止主轴和刀具与机床或夹具相撞。

2. 自动加工:在自动加工前,必须进行机床空运行,确保机床运行正常。

3. 监控加工过程:在加工过程中,操作人员应密切关注机床运行状态,发现异常情况立即停机检查。

六、安全注意事项1. 紧急情况处理:在自动加工中出现紧急情况时,立即按下复位或急停按钮,切断电源。

2. 防止触电:当机床处于温热带电状态时,操作者千万不能打开或触摸机床的防雷标示、装有强电装置的部件。

3. 文明生产:杜绝文明生产、集中精力、过度饮酒、过度劳累;禁止打架、聊天、睡觉、擅离职守。

七、操作结束1. 清理现场:加工结束后,清理工作区域,将刀具、工件等物品摆放整齐。

插齿机、伞齿刨操作规程

插齿机操作规程1、操作者必须熟悉本设备结构性能,经考试合格取得操作证后方可独立操作。

2、操作者要认真做到“三好”(管好、用好、修好)“四会”(会使用、会保养、会检查、会排除故障)。

3、操作者必须遵守使用设备的“五项纪律”和维护设备的“四项要求”的规定。

4、操作者要随时按照“巡回检查内容”的要求对设备进行检查。

5、严格按照设备润滑图表规定进行加油,做到“五定”(定时、定点、定量、定质、定人),注油后应将油杯(池)的盖子盖好。

6、严禁超负荷、超规范使用设备。

7、、停车八小时以上再开动设备时,应先低速运转五分钟,确认润滑系统畅通,各部传动正常后再开始工作。

8、装卸较重工件时,必须根据重量和形状选用安全的吊具和方法,并注意轻落轻放,不得碰撞机床。

9、工件装夹找正后必须紧固牢靠,不得松动。

10、禁止在设备上堆放工具、附件或杂物,严禁敲打和踩踏机床导轨面和油漆表面。

11、在装夹一个和几个工件时,一定要使端面紧密靠在一起,在接触面间不得有铁屑、棉纱等杂物。

12、把插齿刀装在插齿刀轴上后,要紧固可靠。

13、插齿刀磨钝时不得继续使用。

14、安装合理调整插齿行程,注意插刀不得撞上卡盘。

15、T型槽用的螺钉必须符合标准,否则不得使用。

16、在插削过程中进给运动未停止时,不得停车。

17、禁止在运转中变换速度。

18、在机床进行工作时,要经常检查各部运转情况,如发现异常响声或过热等现象时,应立即停车。

19、在加工铸铁件和调整机床时应关闭冷却泵,工作完后要擦洗机床。

20、操作者不得自行调整让刀间隙。

21、操作SH180/300瑞士插齿机还须特别注意:1)、当油泵电机运转和各部润滑正常后,才能起动主电机,待运转一至两分钟后,方能接通离合器带动负荷运转。

2)、控制盘的调整必须在进给运动调整之前进行,并认真检查核对不得有误。

3)、插齿刀和背板在插齿刀盒中定住中心,使它们从两个夹紧楔上承受相等的压力。

如果切削斜齿轮时,必须把插齿刀放在一侧,并把一个相同厚度的垫片插到另一个夹紧楔下。

插齿机设计说明书

a中文摘要插齿机是一种金属切削机床,是使用插齿刀按照展成法加工内、外直齿和斜齿圆柱齿轮以及其它齿形件的齿轮加工机床。

插齿机用来加工内、外啮合圆柱齿轮的轮齿齿面,尤其适合加工内齿轮和多联齿轮中的小齿轮,这是滚齿机无法加工的。

它综合了精密机械制造、电机拖动、数字控制等多门学科。

针对它在机械设计中遇到的确定尺寸参数、合理布局、降低成本、实用耐用等问题,本设计进行了针对性的思考与改造。

论文就课题的来源提出做了详细描述,基于需加工零件的工艺范围、机床的精度、机床改造经济性等因素而提出了较合理的方案,详细论述了机械改造部分设计与计算,包括部件的选择,各零件的选择、设计、计算和校核。

改造后的插齿机与原来的相比提高了加工精度及加工效率,更好地保证了零件加工的一致性和产品质量,减轻了劳动强度,有效提高了插齿机的生产效率和切割质量。

AbstractThe Pinion gear machine is a kind of metal cutting tools, is to use the knife pinion gear according to recent exhibition processing inside and outside straight tooth and helical gear tooth shape and other pieces of the gear processing machine tools. The Pinion gear machine used for processing inside and outside cylindrical gears mesh of gear tooth surface, especially suitable for processing in the gears and split the pinion gear, this is not the gear hobbing process.It synthesizes many disciplines such as precision machinery manufacturing,electric motor drive, digital control and so on. For it in the mechanical encountered in the design of size parameters determined, rational layout, reduce cost, practical durable such issues, the design thinking and transformation of the targeted.Papers on the source and propose is gave a detailed description, then it puts forward a more reasonable scheme on the basis of the processing of components required 、the precision of machine tools、the economic factors of Machine transformation and discusses in detail the designing and calculation of the mechanical transformation including the choice of components, the selection, designing, calculation and verification of the components . After transformation gantry Pinion gear machine is used for processing plate cutting and compared with the original machine it improves the machining precision and efficiency and better guarantees consistency and the quality of their products and reduces the labor intensity;what’s more, The mechanism improved production efficiency and cutting quality.引言1.1课题的来源与提出本课题来源于某企业,由山东理工大学导师给予。

插齿机操作规程标准范本

操作规程编号:LX-FS-A13431 插齿机操作规程标准范本In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall BehaviorCan Reach The Specified Standards编写:_________________________审批:_________________________时间:________年_____月_____日A4打印/ 新修订/ 完整/ 内容可编辑插齿机操作规程标准范本使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。

资料内容可按真实状况进行条款调整,套用时请仔细阅读。

1、工作前a.查验“交接班记录”。

b.检查操作手柄、手轮、开关、旋钮是否处在正确位置,操纵是否灵活,安全装置是否齐全、可靠,各部位状态是否良好。

c.检查油池、油箱中油量是否充足,油路是否畅通;擦净导轨面灰尘;按润滑图表的要求做好润滑工作。

d.检查液压、冷却系统是否正常,以手动试验工作台或刀架鞍座的移动情况,并低速空车运转3-5分钟;检查各部位运转是否正常。

2、工作中a.严禁超性能使用机床。

b.禁止在机床的导轨表面、油漆表面放置物品。

c.插齿刀固定于心轴上时,必须紧固可靠,严防松动。

d.齿轮毛坯必须紧固稳定,同时底部垫上相应的垫块,保证插齿刀一定的空行程。

如同时加工几个毛坯,必须保证各端面接触良好,接触面间不得有杂物。

e.按照齿轮宽度合理调整插程。

f.运转中禁止变换速度,并注意变速箱两个手柄位置,当一个手柄起作用时,另一个手柄必须在中间位置,否则不得开动。

029-数控插齿机

WINSTAR管理性文件版本: A / 0 标题:数控插齿机操作维护规程页码:1/ 3目录1、目的2、适用范围3、操作规程4、维护保养规程5、G、M代码编制/日期:胡万洪 2011.6.20审核/日期:批准/日期:受控状态4321更改编号更改单号更改页更改条款更改人WINSTAR管理性文件版本: A / 0 标题:数控插齿机操作维护规程页码:2/ 31目的:保证数控插齿机得到正确的使用与维护。

2适用范围Y5132CNC、YKS5120A数控插齿机。

3操作规程3.1操作者必须持证上岗。

3.2开机前检查机床各开关、按扭是否正常,液压油量是否在标示线以上。

3.3开机步骤:打开机床总电源,按NC启动按扭,待系统初始化和自检完成后启动液压电机,让机床各轴回参考点,调出NC相应加工程序,检查是否与所加工产品相符。

3.4空运行2个工作循环,查看各部运转是否正常,注意不要高速运行各轴,观察系统有无报警,确认各部正常后开始工作。

3.5在加工过程中,关好防护门,以免发生人伤机损事故。

3.6设备运行过程中出现报警或发生不正常现象时,应立即停机排除,或通知维修人员检修。

3.7当使用胀套夹具时,工作完毕,应确认胀套夹具内有工件或专用夹持件后,方可切断电源。

关液压电机—关NC电源—关机床总电源,清扫机床,做好交接班记录。

4维护保养规程(见下表)序号周期维护部位维护项目及方法责任人1 每日机床清洁清理机床内铁屑和油污,擦拭机床外表操作者2每季液压系统清洗过滤器,检查系统压力是否正常机修3 让刀机构检查同步带和让刀量机修4半年自动注:集中润滑站润滑工各限位开关检查其是否可靠电修电气柜打扫内部清洁,清洗轴流风机电修5每年工作台检查调整蜗轮副间隙≤0.05mm 机修6 刀具主轴检查调整涡轮副间隙≤0.05mm,检查主轴径向跳动、轴向窜动≤0.010mm机修7 电路板每年4-5月内清洗一次电修WINSTAR管理性文件版本: A / 0 标题:数控插齿机操作维护规程页码:3/ 35、机床所用的G\M代码G 代码采用标准的G代码,详见《EZ Motion-NC E60操作说明书》中编程部分。

插齿机安全生产操作规程标准版本

文件编号:RHD-QB-K1324 (操作规程范本系列)编辑:XXXXXX查核:XXXXXX时间:XXXXXX插齿机安全生产操作规程标准版本插齿机安全生产操作规程标准版本操作指导:该操作规程文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时必须遵循的程序或步骤。

,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。

一、插齿机操作人员必须经过培训,熟悉设备结构、性能和规范。

具有一定操作技能和维护保养技能。

严格按规程操作。

二、生产前的检查和生产过程中注意事项1、必须仔细地检查各操纵手柄和丝杠的位置是否正确。

2、检查电气按钮站各按钮开关是否完好,灵敏可靠。

各限位、安全保险装置是否可靠。

3、检查润滑系统油箱储油量、油量不足应添加。

按润滑图表规定,对各需润滑部位必须加注润滑油,保证润滑良好。

4、检查冷却液是否允足、清洁。

5、检查液压系统油量是否允足、有无渗漏现象。

6、检查传动三角皮带张力是否适中。

7、园周进给交换齿轮和分齿交换齿轮必须每班加润滑油二次。

8、检查工件插齿刀安装是否正确牢靠。

不得有松动现象。

9、被加工的工件应妥善固定在心轴上。

如数个工件同时进行加工时,工件端面间应接触紧密。

同时底部垫上足够的垫块,以保证插刀一定空行程。

10、经检查各部完好,必须先用手试运转,然后空车运转,各构构工作正常,润滑油供油良好,方可进行生产。

11、按照齿宽,合理调整插程,插刀不得碰撞上下卡盘。

12、插刀用钝时不得使用,应及时刃磨,保证锋利。

13、工作时经常检查工件,刀具挂轮坚固情况,松动及时紧固。

14、机床上不得摆放刀具、工件和杂物。

不允许重力敲打工件进行校正。

15、经常注意工作台让刀运动和刀具垂直运动是否正常,如出现过大过小不正常,应调整让刀量。

16、应经常注意主轴承温升情况,轴承温升不得超过30℃17、生产过程中,如机床响声不正常,主轴轴承过热应即退出刀架,停机检修。

Y54插齿机

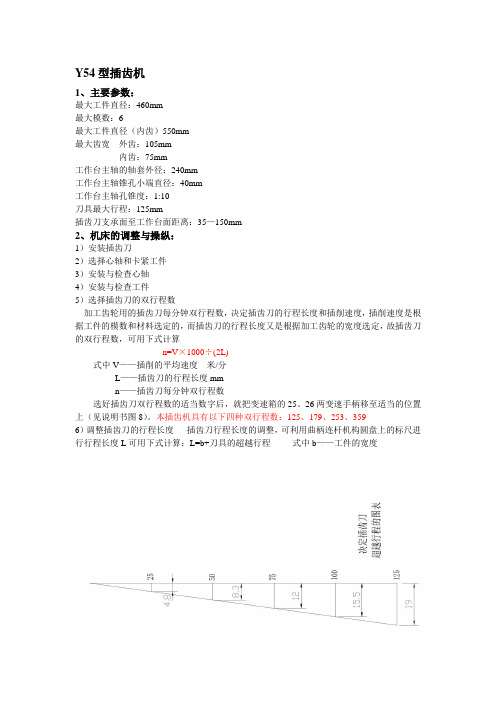

Y54型插齿机1、主要参数:最大工件直径:460mm最大模数:6最大工件直径(内齿)550mm最大齿宽外齿:105mm内齿:75mm工作台主轴的轴套外径:240mm工作台主轴锥孔小端直径:40mm工作台主轴孔锥度:1:10刀具最大行程:125mm插齿刀支承面至工作台面距离:35—150mm2、机床的调整与操纵:1)安装插齿刀2)选择心轴和卡紧工件3)安装与检查心轴4)安装与检查工件5)选择插齿刀的双行程数加工齿轮用的插齿刀每分钟双行程数,决定插齿刀的行程长度和插削速度,插削速度是根据工件的模数和材料选定的,而插齿刀的行程长度又是根据加工齿轮的宽度选定,故插齿刀的双行程数,可用下式计算n=V×1000÷(2L)式中V——插削的平均速度米/分L——插齿刀的行程长度mmn——插齿刀每分钟双行程数选好插齿刀双行程数的适当数字后,就把变速箱的25、26两变速手柄移至适当的位置上(见说明书图8)。

本插齿机具有以下四种双行程数:125、179、253、3596)调整插齿刀的行程长度插齿刀行程长度的调整,可利用曲柄连杆机构圆盘上的标尺进行行程长度L可用下式计算:L=b+刀具的超越行程式中b——工件的宽度例如工件宽度为100mm,刀具超越行程为15.5mm,即上下和为7.75调整插齿刀行程长度时,可先松开曲柄圆盘上的螺母,并用搬手转动调整螺钉,直到圆盘标尺指到所需长度为止。

所要求的插齿刀行程长度确定以后,即将螺母拧紧。

7)按工件调整插齿刀的行程位置把工件安装于工作台上及插齿刀行程确定以后,应检查插齿刀对工件上下两面位置的对称性当插齿刀上下位置调整对称后,插齿刀至工件端面距离不得少于5mm8)调整插齿刀插削深度9)调整分齿挂轮架1/Z刀×100/1×30/30×X1×1/240=1/ZX1≈2.4×Z刀÷ZZ:工件齿数 Z刀:插齿刀齿数 X1:交换齿轮的速比即:a/b×c/d。

插齿机安全生产操作规程标准范本

操作规程编号:LX-FS-A84980 插齿机安全生产操作规程标准范本In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall BehaviorCan Reach The Specified Standards编写:_________________________审批:_________________________时间:________年_____月_____日A4打印/ 新修订/ 完整/ 内容可编辑插齿机安全生产操作规程标准范本使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。

资料内容可按真实状况进行条款调整,套用时请仔细阅读。

一、插齿机操作人员必须经过培训,熟悉设备结构、性能和规范。

具有一定操作技能和维护保养技能。

严格按规程操作。

二、生产前的检查和生产过程中注意事项1、必须仔细地检查各操纵手柄和丝杠的位置是否正确。

2、检查电气按钮站各按钮开关是否完好,灵敏可靠。

各限位、安全保险装置是否可靠。

3、检查润滑系统油箱储油量、油量不足应添加。

按润滑图表规定,对各需润滑部位必须加注润滑油,保证润滑良好。

4、检查冷却液是否允足、清洁。

5、检查液压系统油量是否允足、有无渗漏现象。

6、检查传动三角皮带张力是否适中。

7、园周进给交换齿轮和分齿交换齿轮必须每班加润滑油二次。

8、检查工件插齿刀安装是否正确牢靠。

不得有松动现象。

9、被加工的工件应妥善固定在心轴上。

如数个工件同时进行加工时,工件端面间应接触紧密。

矿产

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。