第八章--光刻

第08章 光刻

通常我们所说的0.13µm,0.09µm工艺指的是光刻技术所能达到最小 µ , 工艺指的是光刻技术所能达到最小 通常我们所说的 µ 工艺 线条的工艺。 线条的工艺。

引言

光刻的定义: 光刻的定义 : 光刻是一种图形 复印和化学腐蚀相结合的精密

高分辨率

对光刻的基本要求: 对光刻的基本要求:

表面加工技术。 表面加工技术。

一个是要把图形在晶圆表面上准确定位的对准系统( 一个是要把图形在晶圆表面上准确定位的对准系统( 不同的对准机类型 的对准系统各不相同) 的对准系统各不相同);

对准机的性能指标包括

分辨率:机器产生特定尺寸的能力, 分辨率越高,机器的性能越好。 分辨率:机器产生特定尺寸的能力, 分辨率越高,机器的性能越好。 套准能力: 套准能力:图形准确定位的能力

高灵敏度

光刻的目的: 光刻的目的 : 光刻的目的就是

精密的套刻对准

在二氧化硅或金属薄膜上面刻

大尺寸硅片上的加工

蚀出与掩膜版完全对应的几何

低缺陷

图形, 把掩模版上的图形转换 图形 , 成晶圆上的器件结构, 成晶圆上的器件结构 , 从而实 选择性扩散和 现 选择性扩散 和 金属薄膜布线 的目的。 的目的。

§8.1 光刻工艺流程

3.

特点

甩胶之后留在Si片上的不 甩胶之后留在 片上的不 到1%,其余都被甩掉。 ,其余都被甩掉。 膜厚与转速的平方根成反 比。 提升转速越快, 提升转速越快 , 均匀性越 转速提升慢的话, 好 。 转速提升慢的话 , 溶 剂挥发, 剂挥发 , 胶变得粘稠不好 移动。 移动。 转速越快,均匀性越好。 转速越快,均匀性越好。

降低灰尘的沾污。 溶剂吸收光, 降低灰尘的沾污 。 溶剂吸收光 ,

2.

第8章 光刻

5

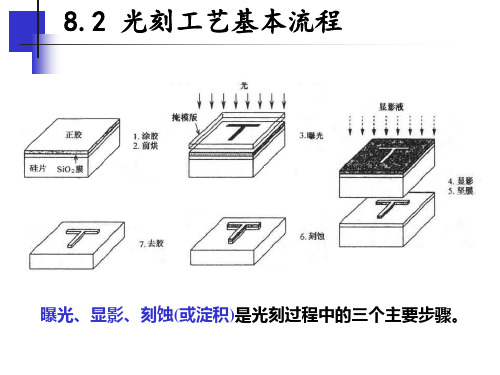

8.2 光刻工艺

光刻包括两种基本的工艺类型:负性光刻和正性光刻。 负性光刻把与掩膜版上图形相反的图形复制到硅片表面。正性 光刻把与掩膜版上相同的图形复制到硅片上。这两种基本工艺 的主要区别在于所用光刻胶的种类不同。当曝光时,光刻胶如 何反应取决于它是负性还是正性光刻胶材料。 1.负性光刻 负性光刻的基本特征是当曝光后,光刻胶会因交联而变 得不可溶解,并会硬化。一旦硬化,交联的光刻胶就不能在溶 剂中被洗掉。因为光刻胶上的图形与投影掩膜版上的图像相反, 所以这种光刻胶被称为负性光刻胶。负性光刻胶是最早应用在 半导体光刻工艺中的光刻胶。 负性光刻胶的掩膜版是透明的石英版。掩膜版的黑色部 分是一层淀积的铬膜,它形成想得到的掩膜版图案。铬是不透 明的,不允许紫外光透过。对于负性光刻胶,在掩膜版上不透 明铬下面的区域没有被曝光,因此没有改变。光刻胶仍是软的, 当曝露在显影化学溶剂中时就会溶解。紫外光透过掩膜版透明 区域后把光刻胶硬化,所以就不会溶解在显影液中。用这种方 法,负性光刻胶得到了与掩膜版上图案相反的图形。

对于深紫外(DUV)光刻胶在100℃到110℃的热板上进 行曝光后烘焙是必要的,这步烘焙应紧随在光刻胶曝光后。 几年前,这对于非深紫外线光刻胶是一种可选择的步骤,但 现在即使对于传统光刻胶也成了一种实际的标准。

8.3.6 步骤6:显影

显影是在硅片表面光刻胶中产生图形的关键步骤。光刻 胶上的可溶解区域被化学显影剂溶解,将可见的岛或者窗口 图形留在硅片表面。最通常的显影方法是旋转、喷雾、浸润, 然后显影,硅片用去离子水(DI)冲洗后甩干。

6

8.2 光刻工艺

2.正性光刻 在正性光刻工艺中,复制到硅片表面上的图形 与掩膜版上的一样。被紫外光曝光后的区域经历了 一种光化学反应,在显影液中软化并可溶解在其中。 用这种方法,曝光的正性光刻胶区域将在显影液中 被除去,而不透明的掩膜版下的没有被曝光的光刻 胶仍保留在硅片上。由于形成的光刻胶上的图形与 投影掩膜版上的相同,所以这种光刻胶被称做正性 胶。保留下来的光刻胶在曝光前已被硬化,它将留 在硅片表面,作为后步工艺(如刻蚀)的保护层, 在接下来的工艺结束后光刻胶就被除去。在20世纪 70年代,正性光刻胶成为亚微米微光刻的主流光刻 胶,并延续至今。

特种加工技术第8章其他特种加工方法

光电成型

原理: 利用图形照相底片和光致抗蚀剂在电镀金属基板上选择性的形成电气绝缘 膜,放入电镀液中时基板中露出的部分会析出图形,然后将涂敷的光致抗蚀剂剥 离去除的加工方法。 工艺: 1)电镀材料:常用于电沉积的金属材料有铜、镍、金、银等。 2)电镀溶液:常采用酸、碱溶液作为电镀溶液。但应避免使用强酸、强碱性溶 液等,因为这类溶液容易造成镀层剥离应力增大,降低镀层的牢固性能。 3)镀前处理:必须使基体需要电镀部分形成能剥离的薄膜。该镀层薄膜的形状 应与产品一致,并不影响镀层的牢固附着,保证电镀后便于随镀层一同剥离。 4)电镀:在通入直流或交流电的镀池中,金属基体为阴极进行电沉积。当析出 镀层=10 mm时,停止电镀,取出用水清洗、干燥、并将基础镀层剥离(用刀尖划 开镀层端部,或用胶带贴着镀层将镀层提起)。 如果基础镀层厚度尺寸还没有达到使用要求,可将基础镀层展开后进行追加电 镀,通常称之为精镀或自由镀。采用二次电镀的原因是一次析出的金属太厚时, 剥离困难,另外剥离时抗蚀膜易受损伤。从另一方面考虑,两面同时精镀的产品 质量更好。为了防止金属镀层横向生长,应在原版制备时予以补偿处理。

磁性研磨在机械零件中的应用

1)全部毛刺彻底清除。例如齿轮啮合噪音小了2 db; 2)尖角锐边钝化。如弹簧两端平面原有割手的感觉,光整后手感柔和;活塞的 环槽、活塞环的锐边得到R<0.1 mm的圆角,这利于缸套磨合及降低机油消耗; 3)去除锈蚀及氧化层。如凸轮轴开档轴段的发蓝、变色,被全部清除; 4)光整后的零件表面光亮夺目,手感光滑柔和; 5)粗糙度值大幅度下降,在原基础上分别提高0.5-1.5个等级,电镜观察(如气 缸套)表面形貌由尖锐的锯齿形变成钝化的丰满形表面; 6)零件外型发生了以微米计的尺寸变化(变化1-2 μm)但不影响形位精度; 7)零件表面显微硬度提高3-10%,表面残余拉应力改变为均匀的压应力,细化 表面组织,增加耐磨层厚度8-15倍左右; 8)零件表面呈现微观鱼鳞坑形加工纹理,这比环纹、网纹更有利于储油;加上 Ra数值低,尖角、毛刺彻底清除,从而提高了零件抗疲劳、耐磨性和抗蚀性; 9)零件加工表面及非加工表面得到光整,完成传动件的初期磨损,提高零件清 洁度;如全部磨擦副零件光整后发动机质量提高,出厂磨合期缩短>40%。 图8-6是磁性磨料研磨加工的应用实例,左图为研磨平面,右图为研磨钻头上 的螺旋面的。

集成电路制造工艺之光刻与刻蚀工艺

任意粒子曝光的最高的分辨率

关于光束的线宽限制,对其他的粒子束同样适用。任何粒子束都具有波动性,即 德布罗意物质波,其波长λ与质量m、动能E的关系描述如下。粒子束的动能E为

其动量p 粒子束的波长

E 1 mV 2 2

phmV 2mE

由此,用粒子束可得到的 最 细线h 条为

、对比度

为了测量光刻胶的对比度,将一定厚度的光刻胶膜在不同的辐照剂量下曝光,然 后测量显影之后剩余光刻胶的膜厚,利用得到的光刻胶膜厚-曝光剂量响应曲线进行 计算就可以得到对比度。

光刻胶的对比度:不同的光刻胶膜厚-曝光剂量响应曲线的外推斜率。

Y2 Y1

X2 X1 光刻胶的对比度会直接影响到曝光后光刻胶膜的倾角和线宽。

根据对比度定义, Y2=0,Y1=1.0,X2=log10Dc,X1= log10Do。

正胶的对比度

p

1 log10 (Dc

Do )

Dc为完全除去正胶膜所需要的最小曝光剂量, Do为对正胶不产生曝光效果所允许的最大曝光剂量。

光刻胶的侧墙倾斜

在理想的曝光过程中,投到光刻胶上的辐照区域应该 等于掩模版上的透光区域,在其他区域应该没有辐照能 量。

显影方式与检测

目前广泛使用的显影的方式是喷洒方法。 可分为三个阶段: ①硅片被置于旋转台上,并且在硅片表面上喷洒显影液; ②然后硅片将在静止的状态下进行显影; ③显影完成之后,需要经过漂洗,之后再旋干。

喷洒方法的优点在于它可以满足工艺流水线的要求。

显影之后,一般要通过光学显微镜、扫描电镜(SEM)或者激光系统来检查图形的 尺寸是否满足要求。

8.3、光刻胶的基本属性

光学光刻胶通常包含有三种成份: ①聚合物材料(树脂):附着性和抗腐蚀性 ②感光材料:感光剂 ③溶剂:使光刻胶保持为液态

第八章 光刻

• 表面张力:指的是液体中将表面分子拉向 液体主体内部的分子间吸引力。光刻胶具 有产生相对大的表面张力的分子间力,所 以在不同的光刻工艺步骤中光刻胶分子会 聚在一起,同时光刻胶的表面张力必须足 够小,从而在应用时提供良好的流动性和 硅的覆盖性。

• 存储和传送:能量会激活光刻胶的化学性质, 无论是光能还是热能,这就要求小心控制存 储和使用条件。 光刻胶使用褐色的瓶子来存储,彩色的玻璃 瓶也可以保护光刻胶,以免受杂散光的照射。 在超过存储期或较高的温度时,负胶会发生 交联,正胶会发生感光剂延迟。如果因为容 器开口而使光刻胶中的溶剂挥发,那么其粘 度会改变。

• 光敏剂:添加到光刻胶中来产生或控制聚 合物的特定反应。 光敏剂被加到光刻胶中用来限制反应光的 波普范围或者把反应光限制到某一特定波 长。

• 添加剂:不同类型的添加剂和光刻胶混合 达到特定的效果。可以阻止光刻胶没有曝 光的部分在显影过程中被溶解。负胶含有 染色剂,在光刻胶薄膜中吸收和控制光线。 正胶会有化学的抗溶解系统。

8.4.3 正胶和负胶的比较 • 直到20世纪70年代中期,负胶一直在光 刻工艺中占主导地位。 • 到了20世纪80年代,正胶才逐渐被接受。 这个转变需要改变掩模板的极性。 • 正胶和暗场掩模板组合可以减少晶圆表面 附加的针孔。 • 负胶的另一个问题是氧化。可使光刻胶膜 变薄20%。 • 正胶比负胶的成本高。

完成后光刻胶还保持软状蒸发溶剂的原因1溶剂会吸光干扰对光敏感的聚合物的正常化学反应2帮助更好的和晶圆黏结在液态的光刻胶中溶剂的成份占6585经过甩胶之后虽然液态的光刻胶已经成为固态的薄膜但仍含有1030的溶剂涂胶以后的硅片需要在一定的温度下进行烘烤使溶剂从光刻胶内挥发出来这一步骤称为前烘

第八章 光刻

8.1 简介 • 定义:光刻工艺是一种用来去掉晶圆表面 层上所 规定的特定区域的基本操作。 • 本质是把电路结构复制到以后要进行刻蚀 和离子注入的硅片上。这些结构以图形形 式制作在掩膜版上,紫外光透过掩膜版把 图形转移到硅片表面的光敏薄膜上然后用 一种刻蚀的工艺把薄膜图形成像在下面的 硅片上。

第八章光刻与刻蚀工艺模板

第八章光刻与刻蚀工艺模板光刻与刻蚀工艺是现代集成电路制造中的重要工艺环节之一、光刻技术用于在硅片上制作电路图形,而刻蚀技术则用于去除不需要的材料,以形成所需的电路结构。

本章将介绍光刻与刻蚀工艺的基本原理及常见的工艺模板。

一、光刻工艺模板在光刻工艺中,需要使用光刻胶作为图形保护层,以及光罩作为图形的模板。

光刻模板通常由硅片或光刻胶制成,可以通过不同的工艺步骤来实现具体的图形需求。

1.硅片模板硅片模板是一种常见的光刻工艺模板,它的制作过程相对简单。

首先,将一块纯净的硅片进行氧化处理,形成硅的氧化层。

然后,在氧化层上通过光刻技术制作所需的图形。

最后,使用化学刻蚀方法去除不需要的硅的氧化层,就可以得到所需的硅片模板。

硅片模板具有较好的精度和可靠性,能够满足微纳加工的要求。

然而,硅片模板制作过程复杂,成本较高。

2.光刻胶模板光刻胶模板是利用光刻胶作为模板材料的一种工艺模板。

光刻胶是一种感光性的聚合物材料,可以在光照的作用下发生化学反应。

在光刻工艺中,首先将光刻胶涂覆在硅片上,然后通过光刻曝光将所需的图形转移到光刻胶上。

接下来,使用化学方法或溶剂去除不需要的光刻胶,就可以得到所需的光刻胶模板。

光刻胶模板制作过程简单,成本较低。

同时,光刻胶模板的精度较高,可以满足微纳加工的要求。

然而,光刻胶模板的使用寿命较短,通常只能使用几次。

在刻蚀工艺中,需要使用刻蚀胶作为图形保护层,以及刻蚀模板作为图形的模板。

刻蚀模板通常由硅片或光刻胶制成,可以通过不同的工艺步骤来实现具体的图形需求。

1.硅片模板硅片模板在刻蚀工艺中的制作方法与光刻工艺类似。

首先,在硅片上通过光刻技术制作所需的图形,然后使用化学刻蚀方法去除不需要的硅材料,就可以得到所需的刻蚀模板。

硅片模板具有较高的精度和可靠性,可以满足微纳加工的要求。

然而,硅片模板制作过程复杂,成本较高。

2.光刻胶模板光刻胶模板在刻蚀工艺中的制作方法与光刻工艺类似。

首先,将光刻胶涂覆在硅片上,然后通过光刻曝光将所需的图形转移到光刻胶上。

第八章光刻胶

比度大于 1。

通常正胶的对比度要高于负胶。

Microelectronic Fabrication & MEMS Technology 8

光进入光刻胶后,其强度按下式衰减

I ( z ) I 0 e z

式中,α为光刻胶的光吸收系数。设 TR 为光刻胶的厚度,则可 定义光刻胶的 光吸收率 为

I 0 I ( z ) dz 1 e T A 0 1

则其 Wmin 将增大到 0.23 m 。

Microelectronic Fabrication & MEMS Technology

6

3、对比度

对比度的定义为

D100 lg D0

1

D0

D100

对比度是上图中对数坐标下曲线的斜率,表示光刻胶区分

掩模上亮区和暗区的能力的大小,即对剂量变化的敏感程度。

Microelectronic Fabrication & MEMS Technology

18

掩膜版与光刻胶的关系

期望印在硅片上 的光刻胶结构.

光刻胶岛 Substrate

铬

石英

窗口

岛

当使用负胶时,要 求掩膜版上图形与 想要的结构相反

当使用正胶时,要 求掩膜版上图形与 想要的结构相同

19

Microelectronic Fabrication & MEMS Technology

Microelectronic Fabrication & MEMS Technology 12

8.5 正胶的典型反应

一、光化学反应

化学反应速度 k 可表示为

式中,A 、R 为常数,T 为绝对温度,EA 为化学反应激活能, 随电子状态的不同而不同。EA 越小,则在同样的温度下反应 速度越快。

基本光刻工艺

曝光

污垢 (a)

玻璃裂纹

负胶 氧化物 晶圆

(b)

• 正胶成本比负胶高,但良品率高;

• 负胶所用旳显影剂轻易得到,显影过程中图形 尺寸相对稳定。

• 对于要求高旳制作工艺选择正胶,而对于那些 图形尺寸不小于2微米旳工艺还是选择负胶。图

8.21显示了两种类型光刻胶属性旳比较。

参数

正胶

负胶

纵横比(分辨力) 黏结力

8.4.1 光刻胶旳构成

光刻胶由4种 成份构成: 聚合物

成分 聚合物

溶剂

感光剂

溶剂

添加剂

感光剂

添加剂

功能

当被对准机光源曝光时, 聚合物结构由可溶变成 聚合(或反之)

稀化光刻胶,通过旋转 形成薄膜

在曝光过程中控制和 / 或 调节光刻胶的化学反应

各种添加的化学成分实 现工艺效果,例如染色

• 聚合物

聚合物是由一组大而且重旳分子构成,涉 及碳、氢和痒。对负性胶,聚合物曝光后会由 非聚合状态变为聚合状态。在大多数负性胶里 面,聚合物是聚异戊二烯类型。是一种相互粘 结旳物质--抗刻蚀旳物质,如图所示。

电波

电波

波长 10 ( cm )

10

10

10

10

10

10

• 除了一般光源,经常还根据不同需要选择X射线 或者电子束作为曝光光源。那么光刻胶敏捷性 作为一种参数,使经过能够使基本旳反应开始 所需要旳能量总和来衡量旳,它旳单位是mJ/平 方厘米

• 负性胶一般旳曝光时间是5~15秒,而正性胶则 需要用上3~4倍旳时间。

• 微粒清除

虽然光刻前旳每一步工艺(氧化、掺杂等) 都是在清洁区域完毕旳,但晶园表面有可能吸 附某些颗粒状旳污染物,所以必须给以清除。 微粒清除措施见下图。

第八部分光刻-资料

对准标记

未对准种类:(a) X方向 (b) 转动 (c) 伸出

• 对准系统比较

• 光刻机的分类

接触式 接近式 分步扫描 X射线

扫描投影 步进式 电子束 混合和匹配

OPC

谢谢了解!

2004年9月24日

第31页

The triggering circuits to be described in this chapter are particularly useful. 本章要介绍的这些触发电路特别有用.

It is the best way imaginable.这是能想象出来的最好方法.

The instruments present included some digital ones unexposed.到场的仪器中还有一些末公开的数字仪器.

• 正光刻胶:光致不抗蚀

负光刻胶:光致抗蚀

Transfer of a pattern to a photosensitive material

a) Pattern definition in positive resist, b) Pattern definition in negative resist

电气工程及其自动化专业教研室

否定形式的转换

一般否定 对谓语部分的否定; 特殊否定 除谓语以外的其他成份的否定。

否定成份的转移

水力发电不用燃料

我们认为相位移不会与频率成正比

该方案不是因为简单而放在首位 否定句转移为肯定句

做实验越仔细电越气工好程及其自动化专业教研室

、

X射线曝光

• 对准法则

第一次光刻只是把掩膜版上的 Y 轴与晶园上 的平边成90º,如图所示。 接下来的掩膜版都用对准 标记与上一层带有图形的 掩膜对准。对准标记是一 个特殊的图形(见图), 分布在每个芯片图形的边 缘。经过光刻工艺对准标 记就永远留在芯片表面,同时作为下一次对准使 用。

第八章(1)光刻原理和技术资料

ETCH

Photo Resist Development

Etching (Wet/Dry)

Photo Resist Stripping

光刻工艺流程

衬底处理 substrate cleaning 涂胶 spin coat 前烘 pre-bake 曝光 expose

去胶 strip

刻蚀 etch

后烘 post-bake

Advanced lithograpy

X-ray: =0.5 nm,

E-beam: =0.062 nm,

Ion-beam: =0.012 nm,

硅片曝光系统(Wafer exposure system)

完成前后两次光刻图形的精密套刻 对光刻胶进行曝光 曝光分类

接触式(Contact) 接近式(Proximity) 投影式(Projection)

设计功能模块,利用软件在功能模块之间布线。 用工具检查是否有违反设计规则(design rule)。 用电路级和系统级模拟工具预测电路性能 从设计转移到掩膜版制备,用扫描电子束或激光束在 光掩膜版上形成图形。 光学曝光,对硅片进行光刻。

Mask Definition

Mask definition start with a micro-system or micro-circuit or device concept This is followed by –Logic Design –Circuit Design –Device Design –Process Design & Simulation –Mask Layout and fabrication Mask: fused silica plate covered with Cr(~80nm)

第八章光刻8

光刻是集成电路工艺中的关键性技 术,由于光刻技术的不断更新,推 动了ULSI的高速发展。

1958年,光刻技术的发明,研制 成功平面晶体管,推动了集成电 路的发明。

由1959年集成电路发明至今的40 多年里,集成电路的集成度不断 提高,器件的特征尺寸不断减小。 这个时期中,集成电路图形的线 宽缩小了4个数量级,集成度提 高了6个数量级,这一切都归功 于光刻技术的进步。

光刻的工艺流程

1涂胶:是在Si片或其它薄膜表面, 涂上一层粘附良好,厚度适当,均 匀的光刻胶膜。

脱水烘焙 方法:旋转法 步骤:喷胶——加速——保持

前烘:

是使胶膜体内溶剂充分地挥发,使胶 膜干燥以增加胶膜与SiO2膜(或金属 膜)的粘附性和胶膜的耐磨性,即在 曝光对准时允许胶膜与掩模版有一定 紧贴而不磨损胶膜,不沾污掩模版; 同时,只有光刻胶干燥,在曝光时才 能充分进行光化学反应。

在甩胶和和前烘后,在光刻胶上甩上一层 对比增强层。这层通常是不透明的,但在 投影曝光系统中,不透明对比增强层在强 光的作用下变为透明,光线通过透明的对 比增强层对下面的光刻胶曝光。

在曝光中,不透明的对比增强层可以吸收 衍射光线。

对比增强层直接与光刻胶接触,它的作用 类似接触式曝光中的掩模版,达到接触式 曝光的效果,而不受其限制。

含有高浓度P的SiO2表面,使光刻胶粘附 变差,在P扩散后进行光刻时容易出现浮胶 或钻蚀。

增强黏附方法:对硅片进行脱水处理、 使用增黏剂、提高坚膜的温度

8.3 光刻胶的基本属性(溶解度 和黏滞度)

光刻胶由溶剂溶解了固态物质所 形成的液体,其中溶解的固态物 质所占的比重为溶解度

溶解度决定甩胶后所形成的光刻 胶的厚度以及光刻胶的流动性。

第八章_基本光刻工艺流程-表面准备到曝光

第八章基本光刻工艺流程-表面准备到曝光概述最重要的光刻工艺是在晶圆表面建立图形。

这一章是从解释基本光刻工艺十步法和讨论光刻胶的化学性质开始的。

我们会按照顺序来介绍前四步(表面准备到对准和曝光)的目的和执行方法。

目的完成本章后您将能够:1.勾画出基本的光刻工艺十步法制程的晶圆截面。

2.解释正胶和负胶对光的反应。

3.解释在晶圆表面建立空穴和凸起所需要的正确的光刻胶和掩膜版的极性。

4.列出基本光刻十步法每一步的主要工艺选项。

5.从目的4的列表中选出恰当的工艺来建立微米和亚微米的图形。

6.解释双重光刻,多层光刻胶工艺和平整化技术的工艺需求。

7.描述在小尺寸图形光刻过程中,防反射涂胶工艺和对比增强工艺的应用。

8.列出用于对准和曝光的光学方法和非光学方法。

9.比较每一种对准和曝光设备的优点。

介绍光刻工艺是一种用来去掉晶圆表面层上的所规定的特定区域的基本操作(图8.1)。

Photolithography是用来定义这个基本操作的术语。

还有其它术语为Photomasking, Masking, Oxide或者Metal Removal (OR,MR)和Microlithography。

光刻工艺是半导体工艺过程中非常重要的一道工序,它是用来在不同的器件和电路表面上建立图形(水平的)工艺过程。

这个工艺过程的目标有两个。

首先是在晶圆表面建立尽可能接近设计规则中所要求尺寸的图形。

这个目标被称为晶圆的分辨率(resolution)。

图形尺寸被称为电路的特征图形尺寸(feature size)或是图像尺寸(image size)。

第二个目标是在晶圆表面正确定位图形(称为Alignment或者Registration)。

整个电路图形必须被正确地定位于晶圆表面,电路图形上单独的每一部分之间的相对位置也必须是正确的(图8.2)。

请记住,最终的图形是用多个掩膜版按照特定的顺序在晶圆表面一层一层叠加建立起来的。

图形定位的的要求就好像是一幢建筑物每一层之间所要求的正确的对准。

光刻工艺原理培训课件PPT(共 90张)

小分子力引起小 的表面张力

大分子力引起大 的表面张力

传统负胶的缺点

HMDS滴浸润液和旋转

滴浸润形成

旋转硅片去除多余的液 体

2:旋转涂胶

工艺小结:

硅片置于真空吸盘上

滴约5ml的光刻胶

以约500 rpm的慢速旋转

加速到约 3000 至 5000 rpm

质量指标: 时间 速度 厚度 均匀性 颗粒和缺陷

至真空泵

滴胶头

真空吸盘 与转动电机连接 的转杆

差的光刻胶对比度 斜坡墙 膨胀 差的对比度

光刻胶

膜

好的光刻胶对比度 陡直墙 无膨胀 好的对比度

光刻胶

膜

3、敏感度:是硅片表面光刻胶中产生一个良好图形所需的一 定波长光的最小能量值,提供给光刻胶的光能量值通常称为 曝光量。

4、粘滞性:指的是对于液体光刻胶来说其流动特性的定量指标. 粘滞性与时间相关,因为它会在使用中随着光刻胶中溶剂挥 发增加。

5、粘附性:光刻胶的粘附性描述了光刻胶粘着于衬底的强度。 光刻胶必须粘附于许多不同的表面,包括硅,多晶硅,二氧化 硅,氮化硅和不同的金属。光刻胶粘附性的不足会导致硅片 表面上的图形变形.光刻胶的粘附性必须经受住曝光,显影和 后续工艺。

6、抗蚀性:光刻胶胶膜必须保持它的粘附性,并在后续的 湿刻和干刻中保护衬底表面,这种性质就被称为抗蚀性.

光刻胶涂胶方法

旋转涂胶的四个基本步骤 1 分滴:当硅片静止或旋转的非常缓慢时,光刻胶被分滴在硅片

光刻二

8.3 光刻系统主要指标

分辨率(Resolution)

不同的粒子束,因其能量、动量不同,则ΔL亦不同。 光子曝光的最高的分辨率

L

Rmax 1

2

mm

1

这是仅考虑光的衍射效应而得到的结果,没有涉及光学系统的误差以 及光刻胶和工艺的误差等,因此这是纯理论的分辨率。

8.3 光刻系统主要指标

8.5 光刻胶

负胶--Negative photoresist

用得最早 基底:合成环化橡胶树脂 对光照不敏感,但在有机溶剂如甲苯和二甲苯中溶解很快

光敏材料(PAC):重双芳化基 (bis-arylazide) 交联剂:光照后产生交联的三维分子网络,使光刻胶在 显影液中具有不溶性。

溶剂 :芳香族化合物 (aromatic) 交联剂是指一类分子两端各有一个相同或者不同 的活性基团,它们可与其他分子上的氨基、巯基、 羟基等发生共价结合而产生交联作用的试剂。 响应波长330-430nm 胶膜厚0.3-1μm,

d

图形尺寸缩小到深亚微米,使用移相掩膜技术。 原理:在掩膜版上的某些透明图形上增加或减少一个透明的 介质层,称移相器,使光波通过介质层后产生180°的相位 差,与邻近透明区域透过的光波产生干涉,从而抵消图形边 缘的光衍射效应,提高曝光分辨率。

8.4 光刻掩膜板

移相掩膜(phase-shift masks, PSM)

制版技术是光刻工艺的关键技术。

8.4 光刻掩膜板

实际光刻版

8.4 光刻掩膜板

(A)电路图

(B)版图

8.4 光刻掩膜板

制版工艺流程

光学制版

版图绘制:放大100-1000倍,画出版图总图;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

教师: 潘国峰 E-mail: pgf@ 河北工业大学微电子研究所

光刻-利用光刻胶的感光性和耐蚀性,在各种薄膜上复 印并刻蚀出与掩摸版完全对应的几何图形,以实现选择性掺 杂和金属膜布线的目的。

光刻是一种非常精细的表面加工技术,是集成电路工艺 中的关键技术,在器件生产过程中广泛应用。其加工精度直 接影响分辨率及器件成品率和质量,同时也是影响制造成品 率和可靠性的重要因素。

稀化光刻胶,通过旋转 形成薄膜

在曝光过程中控制和 / 或 调节光刻胶的化学反应

各种添加的化学成分实 现工艺效果,例如染色

2.光致抗蚀剂的种类及感光机理

根据光致抗蚀剂在曝光前后溶解特性的变化,可以 分为负型和正型两种。

(1)负型光致抗蚀剂

负型光致抗蚀剂就是在曝光前,对某些溶剂是可溶 的,曝光后硬化成不可溶解的物质。由它与增感剂、 交链剂、稳定剂和溶剂等组成的胶称为负性抗蚀胶 或负胶。

目录

8.1 抗蚀剂和掩膜材料 8.2 掩膜版制造 8.3 光刻 8.4 刻蚀 8.5 VLSI对图形转移的要求 8.6 微细图形分析与控制

8.1 抗蚀剂和掩膜材料

8.1.1 光致抗蚀剂

1.光致抗蚀剂的性质 光致抗蚀剂是一种由碳、氢、氧等元素组成的有机高分

子化合物。 主要成分:聚合物(树脂),感光材料,溶剂和添加剂。

负型光致抗蚀剂依曝光时抗蚀剂结构变化的方式, 有两种典型类型。一种是利用抗蚀剂分子本身的感 光性官能团,如双键等进行交链反应形成三维的网状 结构。另一种是利用交链剂(又称架桥剂)进行交联形 成三维的网状结构。

利用交链剂(又称架桥剂)进行交联形成三维的网状结构。它与前者相 比,不同之处在于树脂本身不发生交链反应,必须加入带有双感光性官能团 的交链剂。交链剂双叠氮化合物(N3-R-N3)(R为烃基)遇光照射时按下 式中①发生分解反应,放出氮气,变成氮游离基,然后再与树脂上的双键发 生反应,而成为网状结构的不溶性物质,其变化过程如下式中②所示:

双叠氮系负型光致抗蚀剂反应过程

(2) 正型光致抗蚀剂

曝光前对某些溶剂是不可溶的,曝光后变为可溶的一类物质。由它 与碱性可溶的线型盼醒树脂及溶剂等组成的胶称为正性抗蚀胶或正胶。 国产的701正型光致抗蚀剂曝光时,胶中六元环的邻-叠氮荼酿基团分解 产生五元坏的烯酮,并在有水存在的情况下,进一步形成五元环的羧酸,其 反应过程如式(4.3)中的①和②所示:

通常的光学曝光用310-450nm的紫外光,为提高图形分 辨率,现正研究用波长为200-300nm的远紫外光作为曝光光 源。

抗蚀剂名称

厚度(微米) 分辨率(微米)

PMMA

2.0 1.5

PMMA

1.8 0.5

AZ2400 1.5

Hunt WX159

1.5

1.0-1.5

超细线条光刻技术

甚远紫外线(EUV) 电子束光刻 X射线 离子束光刻 准分子激光DUV(KrF-248nm,适用0.33-

,记为L),线宽越小,分辨率就越高。理论最高分辨率: 粒子束可得的最细线条:L h

2 2mE

Rm a x

1

(mm1)

E-粒子束的能量,m-粒子的质量 光刻胶的主要参数:对比度、热膨胀、光敏度、抗刻蚀能力和热稳 定性、附着力、溶解度和黏滞度、微粒数量和金属含量以及存储寿命。

8.1.3 远紫外光抗蚀剂

0.18μm ;ArF-193nm,适用<0.2μm 特征尺寸)

由德布罗意定律可知微观粒子的波长λ与其动量P成反比,

λ=h/P

式中h为普朗克常数。此式表明,动量越大的粒子或能量越高的光子, 其波长越短。

可用作曝光的射线有电子束、离子束及X射线束。电子束很容易产生, 且易聚焦和偏转。能量为10keV、波长约为0.0lnm的电子束,已可以用 来实现光刻工艺中的曝光,其分辨率仅受限于聚焦束斑的大小及其与光 刻胶间的相互作用。通过电子束直接曝光已能获得线宽小于0.1μm的图 形,而且电子束可以直接曝光无需掩模版,特别适合于有极小尺寸晶体 管的高集成度电路的光刻,缺点就是整个晶圆片的曝光时间太长,生产 效率较低-掩膜版制备常用。

光刻技术在半导体中的应用始于1958年,在1959年至今 的近50年间,集成电路的图形尺寸缩小了4个数量级。目前已

开始使用90-50-22nm加工技术,特征尺寸每三年缩小2

倍,集成电路的集成度每三年增长四倍,集成电路的集成度 也提高了6个数量级以上。在芯片上集成千万数量级的器件, 集成电路的性能也呈指数关系在增长,这主要归功于光刻技 术的进步。

光刻过程如图所示。

有薄膜的晶圆

光刻制程

正胶工艺 - 开孔 或

负胶工艺 - 留岛

ULSI对光刻的基本要求

(1)高分辨率。一般以线宽作为光刻水平,制造工艺水平的 标志。 (2)高灵敏度的光刻胶。灵敏度指光刻胶的感光速度(与成 分、光刻工艺条件有关,提高灵敏度往往其它属性变差)。 (3)低缺陷。 (4)精确的套刻对准。一般器件允许的套刻误差为线宽的10 %左右。 (5)大尺寸硅片的加工。ULSI的芯片面积一般1-2cm2,大 直径单晶的光刻难度很大,热膨胀引起的形变是难题之一。

701正型光致抗蚀剂反应过程 曝光后,在有机或无机碱性水溶液中反应生成可溶性盐(如③所示)。 易受空气中碳酸气的影响而变质,温度对显影速度的影响也比负型抗蚀 剂大。

负胶特点:针孔少,耐酸腐蚀性和附着性好,感光度高且 稳定等特点,故分立器件和LSI中应用广泛。 正胶特点:分辨能力强(g线-436nm,i线-365nm常 用),线条边缘好,目前成为VLSI、ULSI中的主流。

光刻技术就是利用光致抗蚀 成分 剂在一定的外界条件(如曝光等) 聚合物 作用下,由可溶性转变为不可溶 性(负性抗蚀剂),或由不可溶 溶剂 性转变为可溶性(正性抗蚀剂)。

感光剂

将掩模版上的图形复印到基片上, 形成抗蚀膜的微细图形,以待进 添加剂 一步加工。

功能

当被对准机光源曝光时, 聚合物结构由可溶变成 聚合(或反之)

8.1.2 光刻胶的基本属性

分辨率R是光刻工艺可以达到的最小光刻图形尺寸。在分辨率的描

述中通常用线宽与线条间距相等的情况标志水平,在这种情况下的定义

为

R 1 (mm1) (8.1)

即分辨率是指每2mL m内包含有多少个清晰可分辨的线对数(可清晰

分辩的线条和间隔)。其主要限制因素是光的衍射。

Hale Waihona Puke 分辨率是指使用此种抗蚀剂时可以加工的最小尺寸(最小图形线宽