汽车座椅面套手工打板

汽车座椅面套

手工打板流程、以及流程使用工具

一.手工打板使用工具和材料

使用的主要工具:剪刀/ 打板钉/ 打点器/ 胶带座/ 油性笔/ 直尺等

图1

使用主要材料:透明膜(有一定的强度)/ 宽(8mm-10mm)透明胶带/ 0.5* 1200*900mm纸板图2

二.手工打板工艺流程:

1.绘制造型线:在合棉表面画线和点位(油性笔)

图3

2.铺膜:取透明膜铺于取片的合棉上,用钉固定不使其移动(打板钉、透明膜、剪刀、小胶带)图4

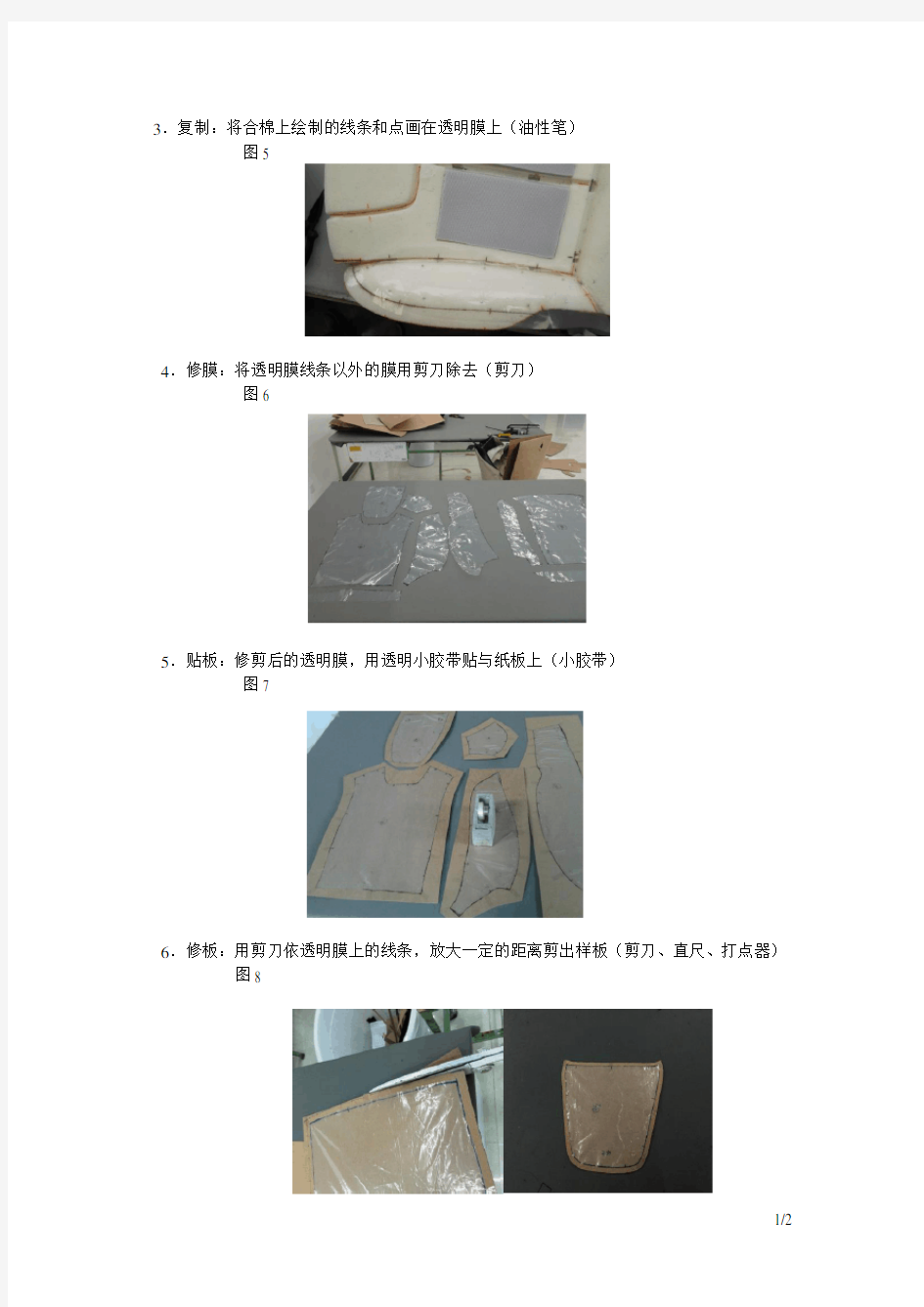

3.复制:将合棉上绘制的线条和点画在透明膜上(油性笔)

图5

4.修膜:将透明膜线条以外的膜用剪刀除去(剪刀)

图6

5.贴板:修剪后的透明膜,用透明小胶带贴与纸板上(小胶带)

图7

6.修板:用剪刀依透明膜上的线条,放大一定的距离剪出样板(剪刀、直尺、打点器)图8

7.比点:将样板上所有的记号点位用剪刀或打点器开出,相接的两片样板的透明膜上的线条距离保持距离一致(打点器、尖锥、剪刀)

图9

8.样板标示:以一种固定格式标示每片样板的名称、编号、数量、纹理特征(某些材料弹力方向或是卷材方向)、配备辅料的相关信息;并且有需开孔位的样板标示

大小等信息,在有配备辅料的样板上,标示所车缝辅料位置的名称、规格,以及

车缝缝制方法

如:

车型名称:传奇A3

样板名称:前背面-1

数量:各一(正*1反*1)

材料/规格:PVC/5mm(贴合后的状态)

纹理特征:或

图10

汽车座椅面套

二.手工打板工艺流程重点

工艺流程1

描绘造型/ 油性笔(细):就是在合棉上,描绘出符合这种造型的轮廓线条和点位。点位起着辅佐作用,控制产品在产生过程中,因制作工艺和材料悟性所产生的差异,起倒一定的稳定性;而达到提升产品外观质量目的。

工艺重点:A. 造型线位置的合理性:就是描绘的线条,是不是在两个面交接处最合适的位置。

线条不仅是体现造型状态,还有打板的难度系数(不一定结构复杂的,难度系数就高)。

如何判定线条的合理性:举例两种状态合棉1. 面部与侧围交接处R角<5mm ,2 . 面部与侧围

交接处R角>10mm

随着R角变大,产生造型线的轮廓不清晰,影响造型线准确性的,描绘造型线的难度会增加,以及后段某些工艺(装配)的难度也会相对增加,导致装配后表皮外观呈现问题点(皱褶、暴线等),造成实际尺寸与设计尺寸偏差。如果单纯的讲究合板,就可以无视原设计的造型,自行设计(终端群体)。

B. 点位(牙口)的作用:裁片相接的对位、打钉的固定点、辅助材料(布条、挂扣等)的

起止点、或是特殊工艺(折边)的起止点等。

目的:给生产作业提供车缝作业依据。

工艺流程2

铺膜(服装针/透明膜/剪刀/小胶带):用透明膜铺在合棉上,并用扎针方式固定薄膜,不使其移动。

工艺重点:平整、伏贴( 透明膜与合棉贴合的状态/须参考所用材料的规格来决定伏贴状态)

当相接的两片材料都存在收料的想象。那这两片材料收料的距离和位置是

否一样。而且合棉上造型线的位置,和透明膜上画线的位置保持一定距离

(距离:代表着材料的厚度;当合棉的悟性发生变化时,距离也会发生变

化,变化的位置只限与某些部位)。以便确定前工艺描绘的造型线的位置

是正确。

工艺流程3

复制造型线(油性笔) :将固定好的透明薄膜,用油性笔把合棉上的造型线和点位画在薄膜上(注意两片相接的薄膜上的造型线和点位,能否完全重合,描绘线条时,注意观察合棉的角度,

来确定画线的位置)

工艺重点:膜上的线条与合棉的线条保持一致,相关的材料规格和辅助材料的规格最好在此工艺体现出来。

当膜固定画好线条后,切记:不可将画好的透明膜取下,将与此片透明膜交接的所有膜画好后,再取出;此方法可以用来验证:1.合棉设计的尺寸是否符合要求(可以具体落实到用数值来体现);2. 同时也验证前道工艺(画线)的合理性。3. 验证相关车缝辅助材料(固定作用的夹布胶条和卡条)的规格。

工艺流程4

修膜(剪刀):将复制完线条的薄膜取出,用剪刀将线条以外的多余部分去除。

工艺重点:尽量延线条的外边缘修剪<1mm,让贴板时,线条的边缘可以和制板更贴近。

工艺流程5

贴板(小胶带/厚度0.5mm纸板):用每段约长30mm透明小胶带,将修膜后的薄膜贴与纸板上。

工艺重点:平整性(保持薄膜上线条伸展开/ 注意的现象:强拉变形和波浪形,易造成线条位置变化,和对点偏差)

工艺流程6

修板(直尺/笔/剪刀):依据薄膜描绘的线条,按一定距离(车缝边距或是缝口)放大后,用剪刀去

除余料,并用打点器将描绘的点位打出牙口。

工艺重点:边距的平行(弯度处,根据R角的大小并综合车缝状态,可适当的调整样板的边距大小)

工艺流程7

比点(尖锥/笔/打点器):依据车针走势(造型线和边缘线平行)对比相接的两片样板,来确定点位是否重合过程。

工艺重点:模仿车缝的状态,根据针距和边距要求,依车缝顺序来比点。

工艺流程8

样板标示:将相关的信息写在样板上(达到目视化管理)。

例如:车型结构图、车型编号、样板编号、材料编号、数量、悟性特征(厚度、延伸方向),并在需要车缝辅料的样板上,标示辅料的名称、规格、工艺方法等信息。

汽车座椅面套

三、打板流程操作技巧 1.描绘造型线:目视判断造型线的位置,用油性细头笔画出造型线,并在关键位设置点位(缝

口、定位固定点、弧度两端、内弯分口处等)。

线条描绘后的造型图 图1:

R 角(外)的线条定位判定方法(无论R 角大小,道理相同) 图2:

画线条的目视方向(两边的角度大致相等) 座面边 座平面 座

脚

虚线为透明膜 此间距离为材料的厚度距离(暂不考虑合棉的悟性/软硬度)

R 角(内)的线条定位判定方法(无论R 角大小,道理相同)

图3:

平面线条的判定方法 图4: 2/8

虚线为透明膜

2.铺膜:透明膜与造型线服帖的操作

平面透明膜的固定方法(平面的定义:面部段差≤2mm。扎钉在线内10mm左右,对称扎钉,保持透明膜的平整;无强拉变形的状态即可,就好比两条平行线,膜的边缘也无需处理

凸面透明膜的固定方法(凸面的定义:面部段差≥3mm。扎钉在线内,距离线条10mm 左右,无特殊的状态:凹陷和过度凸起)

例如: 取一前座面边样板

将透明膜放在取样的合棉上前座面边上。先将透明膜横向扎上2-3颗钉,固定住透明

膜(让膜与合棉保持贴服),不让其移动;然后纵向对称扎钉。扎钉的数量可以根据

膜的边缘(合棉上线条的位置),波浪状的数量多少或大小来决定。

图5:

透明膜的边缘与合棉造型线贴服的处理方法:

边缘波浪状的最高处的位置,用剪刀开一20mm切口,透明膜会自然贴服合棉,然后用透明小胶带,在线内的位置0±2mm(不宜超出线外过,也不能太过线内)。而且还需注意,预在透明膜上画的线条,距合棉造型线的要保持一定距离距离(2-3mm : 代表材料厚度)。

图6

透明膜为剪开口的波浪状(红线表示为开口位)

图7

透明膜剪开后的自然服帖状态(开口处的透明膜会重叠在一起)

凹面透明膜的固定方法

凹面的状态分为2种:1.线内凹陷,2.线外凹陷(凹面的定义:段差≥3mm ) 线内凹陷:当凹陷面不超过一定数值(建议<5mm ),可以从材料厚度、辅助材料的宽度上来弥补。

如果数值越大,则呈现的状态会发生变化,处理难度也就越大,甚至出现外观问题点。

铺膜方法: 边缘扎钉(红色箭头所示),此现象可以出现二中状态:

1. 选择线槽一致的高度辅助材料,面部平整,中间空浮,无凹凸感。

2. 选择低于线槽一定高度的辅助材料,面部边缘有凹凸感,中间平整或略空浮。

图8

线外凹陷:此状态是一种合棉的设计缺陷,超过了设计状态所需的标准值,会导致面套车缝线的位置于

线槽的位置产生偏移(向凹陷深处偏移)、以及深度发生变化。

3. 复制造型线 :依据造型线的判定方法,将发泡上的线条和点位复制在膜上面,注意画线时的视觉角度,(取膜的过程中,最好不要画一片就取一片,将所有膜都取完后再一同取出,而且画线不可将膜强行拉伸,应当在膜固定后的自然状态下画线。同时还方便观察膜的交接处是否自然重合。减少线条连接的误差。)

4. 修剪透明膜:将复制完线条的薄膜全部从发泡上取出,用剪刀将线条以外<1mm 的多余部分去除(尽量减少面积与纸板的干涉),并标识出裁片面(防止下道工艺贴板时,薄膜贴错正反面等)

线槽深度

5. 贴板:

贴板(小胶带/厚度0.5mm纸板):用每段约长30mm透明小胶带,将修膜后的薄膜贴与纸板上。

(透明膜有开口重叠的地方需用小胶带贴住制板)

修剪后的透明膜平铺于纸板上:用透明小胶带将膜的边缘贴与纸板上,先中间后两边的粘

贴顺序(透明膜的边缘始终保持与纸板贴服状态,如左图),

透明膜中间隆起的贴法:将透明膜有开剪口的两边用小胶

带对称粘贴,膜需延展开。如右图

6. 修剪样板:将透明膜上的线条均匀放大一定的距离(车缝边距),用可以用细头笔将放大的的边缘线描

绘出来,再用剪刀依据描绘的线条,将线外多余部位去除。(技能熟练者可以依据经验判断

边距,用剪刀直接将纸板多余的部分去除)

车缝边距的定义:一般是根据面套外观呈现的视觉效果,综合生产的实效性,以及材料成本来定义的。

例如:1. 压10mm的双线,车缝边距定义为10mm(防止边距余料过多和漏压现象)

2. 安全带洞的的边距一般在5mm较为合适(边距小,棱角的视角效果更突出,

但针距相对会小些)

1

1

贴板放大后描绘的线条放大车缝边距后的剪切的成品纸板

7. 样板比点: 就是让两片相接的样板,模拟车缝过程,看两片纸板上的点位能否重合(比点缝距值±1mm

比点差异值≤1mm )。

比点原则: 1. 两片样板中,选择其中一片比较容易控制准确性的样板为基础样板

2. 样板依结构图的形式展开,依据车缝作业的顺序进行比点作业

3. 以中间向两边的方式比点

4. 小片的样板放置大片样板的上方比点

例如:六分座面-1与六分座面-2先相接比点 六分座面-2 与六反座面-3再比点 六分

座面-3与六分座面-4 比点 ,六分座面-1 / 2 / 3 / 4与六分座面边比点,六分座面-1 / 2 / 3 / 4 与六分座内边比点。

如图所示

1. 直边比点:两片相接的纸板都是直线,找到相对的点位对比

如图:

六分座面-1 六分座面-2 六分座面-3 六分座面4

六分座面边

六

分座

内

边

六分座面-1

六分座面-2

2. 内、外弧的比点:一般的比点方法是外弧的样板放置在内弧的样板上方,一只手用锥尖压住上片样板

缝线(红色线)的位置(注意上下两片样板边缘是否重合),另一只手捏住上片样

板的另一端作旋转动作,待下个两片样板的缝线重合后停止动作,在用锥尖移动至

下个缝线重合的位置,同事注意样板边缘平齐(锥尖移动的距离需根据圆弧的大小

来调整,最短距离不低于5mm,也就是针距)

六分座面边-1

六分座面边-2

3.T形缝口比点:六分座面-1与六分座面边比点时,需预留缝口边距

如图所示:

六分座面-2

六分座面-1

8. 样板标示: 以一种固定格式标示每片样板的名称、数量、纹理特征(某些材料弹力方向或是卷材方向)、

配备辅料的相关信息;并且有需开孔位的样板标示大小等信息,在有配备辅料的样板上,标示所车缝辅料位置的名称、规格,以及车缝缝制方法。此做法的目的:就是为了让打板人员或样板直接接触的相关的相关人员,在只观察样板的情况下就能进行相关作业。

如:

车型名称:SC

样板名称:前背面-1

数 量:各一(正*1反*1)

材料/规格:PVC/5mm

(贴合后的状态)

纹理特征: 材料的卷材方向 / 材料的弹力方向

图示:在此片裁片上辅料的车缝信息,下端材料内面车缝宽15mm 长175mm 的卡条,可以

画简图的形式表示卡条的形状和防止方法,有必要的可以标示车缝的相关要求(车缝边距、针距等)。

1.六分座面-1 与六分座面-2车缝相接,座面-2放置宽30mm 长280mm 的织布胶条

2.六分座面-3与六分座面-4车缝相接,座面-4放置宽25mm 长280mm 的织布胶条

六分座面-3

六分座面-2

六分座面-4

六分座面-1

六分座面-2上车宽30mm*长

280mm 织布胶条

六分座面-4上车宽25mm*长280mm 织布胶条

小结

打板工艺之间的联系:前六道工艺控制的质量直接体现样件的合板程度(样件的包覆后的松紧度,也就是发泡的实际尺寸和表皮包覆后的尺寸要求的一致性,其中不涵盖表皮和发泡的悟性搭配);各工艺之间也起着相互发现和弥补问题点的作用。(例如:R角处,发泡画造型线不可能非常准确,在铺膜的时候就可以发现造型线画的位置是否合适,在R角处,两片膜都存在开剪口的现象,只要观察两片膜开的剪口距离值是否一致;)第七道工艺对点准确度是判定车缝作业的质量的基础,(开料在标准性和材料悟性以及作业员的操作手法也有一定因数);样板标示只是防呆的作用,作业员在观察样板上的信息就能制作出符合产品质量要求的产品。

以上的内容是本人在多年的打板工作经验中总结的一点理论,当然有不全面之处。希望能对科室的同事在工作中起到一点点小小的帮助。同时也希望和科室的同仁一起努力,为公司的产品质量提升贡献一份力量。

敬上!

宋春林

2015/6/28