SiC对高铝质浇注料性能的影响

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 实验

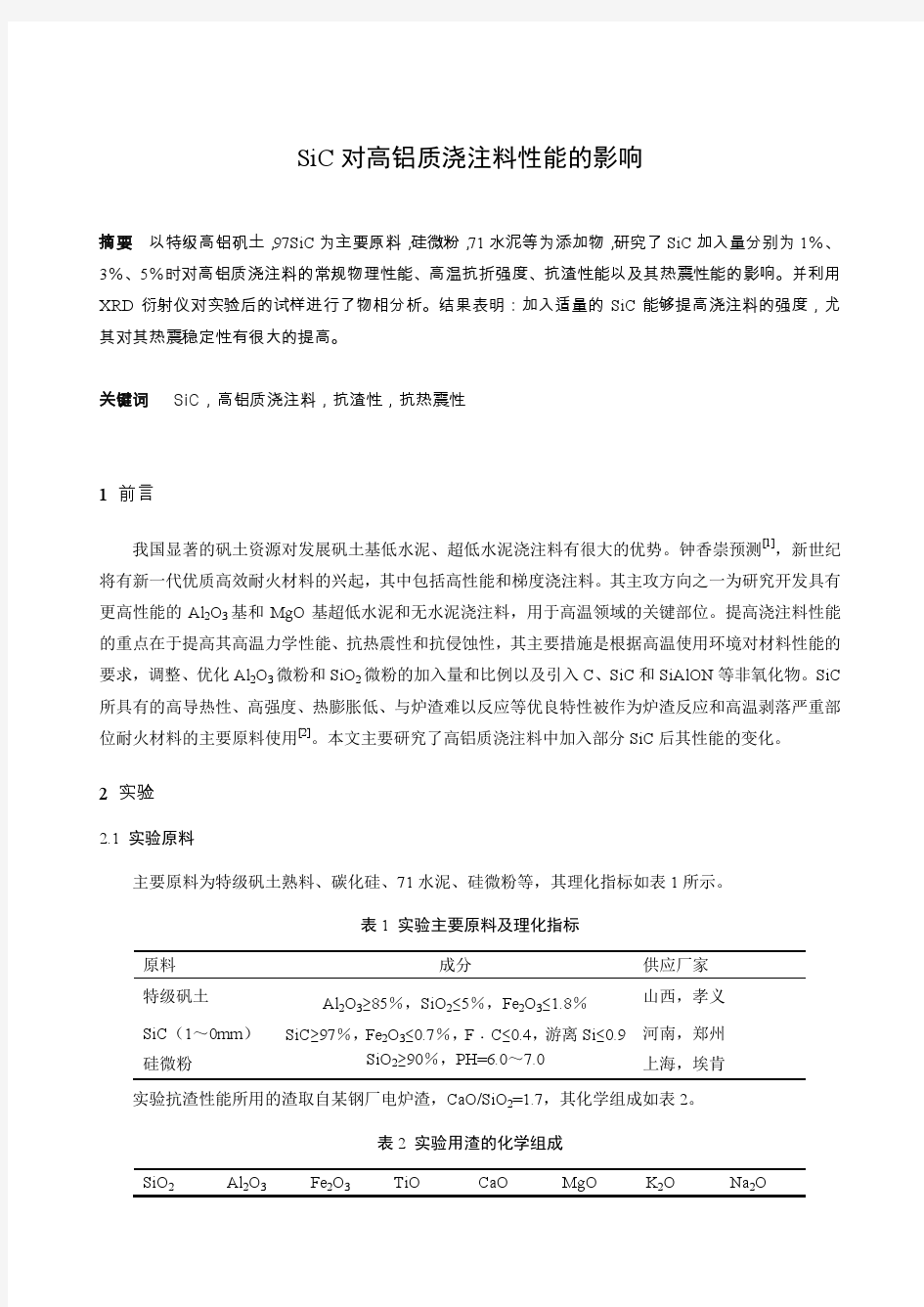

2.1 实验原料 主要原料为特级矾土熟料、碳化硅、71 水泥、硅微粉等,其理化指标如表 1 所示。 表 1 实验主要原料及理化指标 原料 特级矾土 SiC(1~0mm) 硅微粉 成分 Al2O3≥85%,SiO2≤5%,Fe2O3≤1.8% SiC≥97%,Fe2O3≤0.7%,F﹒C≤0.4,游离 Si≤0.9 SiO2≥90%,PH=6.0~7.0 供应厂家 山西,孝义 河南,郑州 上海,埃肯

SiC 对高铝质浇注料性能的影响

摘要 以特级高铝矾土, 97SiC 为主要原料, 硅微粉, 71 水泥等为添加物, 研究了 SiC 加入量分别为 1%、 3%、5%时对高铝质浇注料的常规物理性能、高温抗折强度、抗渣性能以及其热震性能的影响。并利用 XRD 衍射仪对实验后的试样进行了物相分析。结果表明:加入适量的 SiC 能够提高浇注料的强度,尤 其对其热震稳定性有很大的提高。

耐压强度/MPa

1 2 3 4 5

10

80 60 40

5

0

20 1 2 3 4 5

SiC含量/%

SiC含量/%

图 4 SiC 含量对常温抗折强度和高温抗折强度的影响

图 5 SiC 含量对常温耐压强度的影响

如图 5 所示是 SiC 含量对试样耐压强度的影响,110℃保温 24h 后试样的常温耐压强度变化不大, 在 3%SiC 含量时有稍微的下降,之后又有一定的上升;1350℃保温 3h 后,SiC 含量在 3%其常温耐压 强度达到最大值;1500℃保温 3h 后,随着 SiC 含量的增加其常温抗折强度有一定的下降,但是整体上 来说其下降趋势不是很大。 3.3 抗渣性能和热震稳定性 图 6 所示是 SiC 加入量对高铝质浇注料抗渣性能的影响。从坩埚剖面图来看,随着 SiC 加入量的增 加其抗渣性能有一定的下降。

[1]ZhongXiangchong.Looking ahead new generation high performance refractory ceramics.World Refractories Congress(invited lecture),2002 [2]Myhere B.Strength development of bauxite-based cement castable[J].American Ceramic Bull,来自百度文库994,73(5):68-73 [3]郭海珠,佘森.耐火原料手册[M].北京:中国建材工业出版社,2000:449

实验抗渣性能所用的渣取自某钢厂电炉渣,CaO/SiO2=1.7,其化学组成如表 2。 表 2 实验用渣的化学组成 SiO2 Al2O3 Fe2O3 TiO CaO MgO K2O Na2O

18.41 2.2 实验方案

5.41

11.42

0.58

31.3

9.58

0.03

0.04

骨料和粉料保持不变,改变 SiC 的加入量,并加入部分防氧化剂。具体实验方案如表 3: 表 3 实验方案(wt%) 原料 矾土料 Al2O3 粉 硅微粉 SiC 外加剂 2.3 性能测试 2.3.1 试样制备 将粉料和骨料预混后在搅拌锅内干混 2min 后,加水进行湿混 4min ,将湿混均匀的浇注料制成 160mm× 40mm× 40mm 和 230mm× 114mm× 65mm 的试样,于室温下自然养护 24h,经 110℃× 24h 烘干后 待用。 2.3.2 常规物理性能和高温抗折强度 显气孔率、 体积密度按照 YB/T5200-1993 标准测量; 常温抗折强度、 常温耐压强度按照 YB/5201-1993 标准测试;加入永久线变化按照 YB/5203-1993 标准检测。将烘干后的试样放置于高温抗折实验炉中, 按照一定的升温速率(室温~980℃时为 330℃/h,从 980℃~试验温度为 110℃/h) ,加热到 1450℃,保 温 0.5h,采三点弯曲法测定试样的高温抗折强度。 2.3.3 抗热震性 热震实验采用标砖水冷热震检测。将烘干后的标砖置于 1100℃热震炉中,保温 30min 后进行水冷, 检测标砖试样抵抗水冷热震的能力。 2.3.4 抗渣性 抗渣实验采用静态坩埚法。坩埚高 100mm,内孔为 Φ50mm× 60mm。经振动成型、室温自然养护, 110℃× 24h 烘干后,在内孔中放入电炉渣 190g,置于电炉中经过 1500℃× 3h 的热处理。实验后,将坩埚 对称地切为两半,测量截面渣侵蚀和渗透深度。 A 71 16 4 1 8 B 69 16 4 3 8 C 67 16 4 5 8

的 SiC 相差不大;经过 1500℃保温 3h 后其抗折强度先增加再降低,在 SiC 加入在 3%时达到最大值。 从高温抗折强度曲线可以看 SiC 的加入量对其高温抗折强度影响很小,基本不变。

20

110℃ 1350℃ 1500℃ Hot MOR

110℃ 1350℃ 1500℃

120 100

15

抗折强度/MPa

从图 3 可以看出,试样经 110℃、1350℃、1500℃热处理后均表现出一定程度的膨胀。110℃保温 24h 和 1350℃保温 3h 热处理随着 SiC 含量的增加膨胀量逐渐缩小,1500℃保温 3h 热处理后随着 SiC 含 量的增加线变化不是很大。从整体看从 3%SiC 增加到 5%SiC 线变化变化不是很明显。

110℃ 1350℃ 1500℃

1.4 1.2 1.0

线变化/%

0.8 0.6 0.4 0.2 0.0 1 2 3 4 5

SiC含量/%

图 3 SiC 含量对线变化的影响 3.2 强度 图 4 和图 5 分别给出了 SiC 含量对高铝质浇注料常温抗折强度、高温抗折强度和耐压强度的影响。 从图 4 可以看出, 随着 SiC 含量的增加经过 110℃保温 3h 热处理后其常温抗折强度变化不大;经过 1350℃保温 3h 热处理后其抗折强度虽着 SiC 含量的增加有稍微的增加,但是加入 3%的 SiC 和加入 5%

图 7 加入 1%SiC 试样 1500℃热处理后衍射图谱

图 8 加入 3%SiC 试样 1500℃热处理后的衍射图谱

4 结论

(1)SiC 的加入能够降低高铝质浇注料的显气孔率和线变化,提高其体积密度。 (2)随着 SiC 加入量的增加其常温强度先增加再下降;其高温抗折强度则是先下降之后再增加,但是 整体变化不大。 (3)由于 SiC 氧化后 SiO2 玻璃保护膜的作用,所以 SiC 的加入不利于其抗渣性能的提高;由于 SiC 的 高导热性和低膨胀性,加入 SiC 对高铝质浇注料的热震稳定性提高很大。 参考文献

2.90

110℃ 1350℃ 1500℃

17 16 15

110℃ 1350℃

1500℃

体积密度/g·cm-3

2.85

气孔率/%

14 13 12 11 1 2 3 4 5

2.80

2.75

2.70

1

2

3

4

5

SiC含量/%

SiC含量/%

图 1 SiC 含量对气孔率的影响

图 2 SiC 含量对体积密度的影响

温度达到 1900K(1627℃)以上时,由于发生

反应以及 SiO2 的蒸发,使 SiO2

保护膜受到破坏,因而 SiC 的氧化作用明显加强,所以,1627℃是 SiO2 保护膜能够存在的上限温度,也 是 SiC 材料在氧化气氛中的最高工作温度,与酸、碱及氧化物作用时,由于 SiO2 保护膜的作用,SiC 的抗酸能力很强,抗碱能力很差[3]。 表 4 是 SiC 加入量对其热震稳定性的影响。可以看出随着 SiC 加入量的提高其热震稳定性有一定的 提高。这是由于 SiC 有很高的导热系数,SiC 所具有的不高的热膨胀系数和高的导热系数是 SiC 质耐火 材料热震稳定性优异的原因。 表 4 SiC 含量对其热震稳定性的影响 检测条件 1100*0.5h 标砖热震 3.4 物相组成 图 7 和图 8 分别是 SiC 加入量为 1%和 3%时试样经 1500℃保温 3h 热处理后的衍射图谱。 从这两个图谱可以看出 SiC 加入量 1%和 3%时生成的莫来石的量和刚玉的量很接近,也就是说其 物相组成相差不大,但是 SiC 加入量 3%时其 SiC 的剩余量要多一些,这也是其热震稳定性好一些的原 因。 1%SiC 18 次下线 3%SiC 20 次没坏下线 5%SiC 20 次有裂纹下线

3 结果和讨论

3.1 体积密度、显气孔率和线变化 图 1、图 2 和图 3 分别给出了 SiC 含量对高铝质浇注料的显气孔率、体积密度和线变化的影响。

从图 1 可以看出,随着 SiC 加入量的增加,试样的显气孔率整体呈下降的趋势。 从图 2 可以看出,随着 SiC 含量的增加,试样的体积密度整体呈上升的趋势,而 1500℃烧后保温 3h 后试样的体积密度变化不是很明显。这是因为 110℃试样的自由水排出引起显气孔率下降、体积密度 增加,1350℃则是 SiC 氧化引起的显气孔率下降、体积密度增加,而 1500℃时 SiC 的氧化基本完成所以 显气孔率、体积密度变化基本不大。

图 6 SiC 加入量对其抗渣性能影响 SiC 在高温下的氧化是 SiC 质耐火材料损毁室温主要原因,根据热力学计算,SiC 在高温下氧化气 氛下的不稳定是十分显著的, 然后它却可以在 1600℃的氧化气氛下长期使用, 着很大程度上是由于形成 SiO2 保护膜的结果。 一般认为,当 SiC 在空气中加热到 800℃时即开始氧化,1000~1300℃时氧化速度缓慢,生成 SiO2 玻璃相保护膜。1300℃以后保护膜中保护膜中开始结晶处方石英,相变引起保护膜开裂,从而氧化速度 有所增加。在 1500~1600℃时,因 SiO2 保护膜达到一定的厚度,进一步的氧化作用变得很困难。但当

关键词

SiC,高铝质浇注料,抗渣性,抗热震性

1 前言

我国显著的矾土资源对发展矾土基低水泥、超低水泥浇注料有很大的优势。钟香崇预测[1],新世纪 将有新一代优质高效耐火材料的兴起,其中包括高性能和梯度浇注料。其主攻方向之一为研究开发具有 更高性能的 Al2O3 基和 MgO 基超低水泥和无水泥浇注料,用于高温领域的关键部位。提高浇注料性能 的重点在于提高其高温力学性能、抗热震性和抗侵蚀性,其主要措施是根据高温使用环境对材料性能的 要求,调整、优化 Al2O3 微粉和 SiO2 微粉的加入量和比例以及引入 C、SiC 和 SiAlON 等非氧化物。SiC 所具有的高导热性、高强度、热膨胀低、与炉渣难以反应等优良特性被作为炉渣反应和高温剥落严重部 位耐火材料的主要原料使用[2]。本文主要研究了高铝质浇注料中加入部分 SiC 后其性能的变化。