水轮机混凝土蜗壳的数值分析

蜗壳计算讲解

第五章 蜗壳 88第五章 蜗壳45 蜗壳形式与其主要尺寸的选择现代的中型及大型水轮机都是用蜗壳引导进水的。

各种水力实验中所进行的试验指出,设计合理的蜗壳,它的引水能力及效率与小型水轮机所采用的明槽式装置及罐式机壳相比较并无明显的降低。

蜗壳的优点是可以大大缩短机组之间的距离,这在选择电站厂房的大小时,有着很大的意义。

从蜗壳的研究当中,可以确定各种不同水头下蜗壳内的最佳水流速度,最合理的蜗壳形式,经及制造它的材料。

大部分的转桨式及螺桨式水轮机都采用梯形截面的混凝土蜗壳。

目前设计混凝土蜗壳的最高水头是30~35公尺。

然而,有很多大型水电站,在水头低于35公尺时还应用金属蜗壳。

轴向辐流式水轮机通常采用金属蜗壳,按照水头及功率的不同,金属蜗壳可由铸铁或铸钢浇铸(图62),焊接(图63)或铆接而成。

图64所示是根据水轮机的水头及功率,对于各种不同型式蜗壳通常所建议采用的范围。

蜗壳的大小决定了它的进水截面,而进水截面是与所采取的进水速度有关的。

最通用的进水速度与水头之间的关系,对于12~15公尺以下的水头来说如下式所示:H k v v c = (84)式中 c v —蜗壳中的进水速度;H —有效水头;v k —速度系数,约为1.0。

中水头或高水头则常应用下列关系:30v c H k v = (85)如果把列宁格勒斯大林金属工厂和其它制造厂所出品的中水头及高水头水轮机的现有蜗壳进水速度画在圆上,那么对于水头超过12~15公尺时,我们可得符合下式的曲线:30c H v 5.1=然而,有许多由列宁格勒斯大林金属工厂及外国厂家制造的良好的蜗壳,进水速度大大超过了所示的数值。

图65所示为根据有效水头选择蜗壳进水速度用的诺模图,此图是根据上述的公式而做成的。

46 蜗壳的水力计算当工质—水,流经水轮机的运动机构—转轮时,由于运动量的变化而产生流体能量的转变。

这可用水轮机的基本方程式来表示:gh ηu v u v r u u 2211=-由蜗壳所产生的环流(旋转)及速度v u1只与当时一瞬间的流量Q 和蜗壳尺寸有关。

水电站混凝土蜗壳设计探析

水电站混凝土蜗壳设计探析摘要:水电站为了提高运行稳定性、增加经济效益,经常会对混凝土蜗壳展开有效设计。

本文将从某水电站的工程概况出发,对其混凝土蜗壳的设计进行分析与探究,希望为相关人员提供一些帮助和建议,更好地设计水电站的蜗壳。

关键词:蜗壳设计;混凝土蜗壳;水电站引言在水轮机中,蜗壳是十分重要的一个过流部件,设计的蜗壳质量高低会对水电机组整体工作效率产生直接影响,并且关系到水电站布置的科学性与合理性,这要求水电站应结合自身实际情况,寻找设计混凝土蜗壳的依据,展开有效的蜗壳设计。

因此,研究设计混凝土蜗壳的策略具有一定现实意义。

一、工程概况某水电站安装了300MW水轮发电混流式机组,共计六台,安装的水轮机高程是128米,水头设计为113米,额定转速为每分钟106r,额定流量是每秒295立方米,额定出力为305MW,直径为6米。

其蜗壳的进口直径是7.3米,甩负荷压力的最大值是1.91兆帕,静水压力最大值为1.39兆帕。

水电站中的一些机组设备通过世界银行进行贷款,借助国际招标工作,最终由相关企业承包并建造。

在该水电站中,水轮发电的机组主要通过下机架进行支承,并将软垫层敷设于钢蜗壳的外部。

所有内水的压力都能被钢蜗壳承担,内水压力的设计值是1.92兆帕,蜗壳混凝土结构仅能够承受楼板、水轮发电机等上部结构产生的重力荷载。

二、水电站机组的荷载按照水电站布置的整体规定,连接机组和引水压力钢管的形式为一管一机。

蜗壳的进口内径是7.1米,压力钢管的直径是7.7米,把连接段设置到钢蜗壳和钢管间。

蜗壳钢板的厚度为20毫米至40毫米,厂房轴线和机组中心线存在11.5度的夹角。

此钢蜗壳具有较为复杂的混凝土结构受力情况与尺寸体型,在设计结构过程中,对围岩的压力、内外水的压力、发电机组的荷载、结构的自重、风罩传递的荷载等基本荷载类型均有涉及,水轮机的总重量是10500千牛,发电机的总重量是18600千牛。

三、设计混凝土蜗壳的混凝土结构在设计时,钢蜗壳断面使用了全埋型圆断面,安装的机组高程为128米,段长是26米,低于124米高程的部分宽23米,高出的部分宽25米。

混流式水轮机蜗壳内流动的数值研究

导叶 的 设 汁和改 型 提 供 了指 导 。

iel ff i ou l f so i t v l memoh d.h t i p p rt e rs l f iv s g t n ae c fl ln ne te I s a e h e ut h so n e t a o r Ⅻ叩a i i I t x e i n e e 耐 o e pr me t r - d

gl u .T ea ayi C e ue o i r e ad o tmi ed s o p a aigsa I ea d w c e h n l s o b sd t mpi n pu z t ei f sf lcsn tyV2, n ik t s n v eh i I 1

g ts ae .

Ke r s p rl ae lw c a a tr t s o l c l i lt n y wo d :s i s ;f h r ce s c ;n e a mua o a c o i i n r i s i

采用 贴体 坐标和 非 结构 化 网格 ,用 s 算法 在 不 嘲

’

.

[ 美键词 】 蜗壳 ;流动特性 ; 数值分析 [ 中图分类号 】K 3 . T 701 【 文献标识码】 A [ 文章编号 】00 93 20 )2 04— 5 10 —3 8{o 20 —05 0

Nt eia Mo e a n 由 o I t n l l str ma cl d t ga dS r m f ne a Fo h ∞曲 teS a C s nF mts' r he r w h #rl aei r e l b l i ' u

蜗壳计算

第二节 蜗壳计算一、 蜗壳形式、进口断面参数选择1、蜗壳形式选择由于应力强度的限制,钢筋混凝土的蜗壳只能在40m 水头以下的电站中采用,而对于40m 以上水头的电站来说,只能采用金属蜗壳。

根据原始资料,本次设计电站的最大水头为95m ,故应选择金属蜗壳。

2、蜗壳进口断面参数选择 (1) 包角ϕ的选择混凝土蜗壳包角ϕ通常选择在270~180之间,而金属蜗壳的包角通常在350~340之间,故选取包角345ϕ︒=。

(2) 选择进口断面平均流速0v进口断面平均流速v-可以选择大一些,这样可以减小蜗壳尺寸,但过大的增加0v 又会增加损失从而降低水轮机效率,减少水轮机的输出功率,故应尽量合理选择。

v-==0.86⨯81=7.74(m/s ) 参【1】P119K 为蜗壳的流速系数,与水头有关,查得0.86 参【2】P120 图(5-14) H 为水轮机设计水头。

(3) 确定进口断面的流量0Q 计算公式如下:000111360360T QQ Q D ϕϕ==限=⨯3603451.247⨯4.52⨯81 =217.8 m 3/m 参考【2】P 124ϕ0为进口断面的包角。

(4)计算进口断面面积0F 计算公式如下: 000v Q F ==74.78.217=28.14 ㎡/s (5)计算进口断面半径0ρ计算公式如下: πρ00F ==π14.28=3 m 参考【2】P 124(6)确定座环内外径D a 、D bmr m K m D mD b a 4.015.0615.7==== 参考【2】P 128表2-16(7) 确定碟形边锥角α由座环工艺决定,一般取55α︒=。

(8)计算碟形边高度h 计算公式如下:202sin 22b h ktg r αα=++ =1.26/2+0.15255sin15.0255tg 2⨯⨯+⨯ =0.9mb 010b ⨯=D =4.5⨯0.28=1.26 m(9)计算碟形边半径0r计算公式如下: k D r a+=20=7.15/2+0.15=3.72 m 固定导叶外切圆半径r a = D a /2=7.15/2=3.58 m(10)确定进口断面的中心距α0 计算公式如下: 22000h r a -+=ρ =22.90372.3-+=6.55 m(11) 计算进口断面的外半径0R 计算公式如下:000ρ+=a R =6.55+3=9.55 m(12)计算蜗壳系数C 计算公式如下:202000ρϕ--=a a C 参考【2】P 124公式2-5。

座环与蜗壳分析

概述座环、蜗壳是混流式水轮机埋人部分的两大部件,它们既是机组的基础件,又是机组通流部件的组成部分,它们承受着随机组运行工况改变而变化的水压分布载荷以及从顶盖传导过来的作用力。

座环一般为上、下环板和固定导叶等组成的焊接结构。

蜗壳采用钢板焊接,其包角一般介于345一360范围以内。

蜗壳通过与座环上、下环板的外缘上碟形边或过渡板焊接成一整体,其焊缝需要严格探伤检查,必要时还需要进行水压试验。

近年来,随着水轮发电机组单机容量的不断提高,给机组的设计和制造带来一系列技术和工艺方面的问题,仅就水轮机的座环蜗壳来说,若按传…反击式水轮机的基本结构第三节:反击式水轮机的引水室一、简介一般混流式水轮机的引水室和压力水管联接部分还装有阀门,小型水轮机为闸阀或球阀,大型多为碟阀。

阀的作用式在停机时止水,机组检修时或机组紧急事故时导叶又不能关闭时使用,绝不能用来调节流量水轮机引水室的作用:1.保证导水机构周围的进水量均匀,水流呈轴对称,使转轮四周受水流的作用力均匀,以便提高运行的稳定性。

2.水流进入导水机构签应具有一定的旋转(环量),以保证在水轮机的主要工况下导叶处在不大的冲角下被绕流。

二、引水室引水室的应用范围1.开敞式引水室2.罐式引水室3.蜗壳式引水室混凝土蜗壳一般用于水头在40M以下的机组。

由于混凝土结构不能承受过大水压力,故在40M以上采用金属蜗壳或金属钢板与混凝土联合作用的蜗壳蜗壳自鼻端至入口断面所包围的角度称为蜗壳的包角蜗壳包角图金属蜗壳的包角340度到350度三、金属蜗壳和混凝土蜗壳的形状及参数1.蜗壳的型式水轮机蜗壳可分为金属蜗壳和混凝土蜗壳当水头小于40M时采用钢筋混凝土浇制的蜗壳,简称混凝土蜗壳;一般用于大、中型低水头水电站。

当水头大于40M时,由于混凝土不能承受过大的内水压力,常采用钢板焊接或铸钢蜗壳,统称为金属蜗壳。

蜗壳应力分布图椭圆断面应力分析图金属蜗壳按制造方法有焊接,和三种。

尺寸较大的中、低水头混流一般采用钢板焊接,其中铸造和铸焊适用于尺寸不大的高水头混流水轮机2.蜗壳的断面形状金属蜗壳的断面常作成圆形,以改善其受力条件,当蜗壳尾部用圆断面不能和座环蝶形边相接时,采用椭圆断面。

混流式水轮机引水、导水部件内部固液两相流动的数值分析

L _ i L e_ i , N we, N Z e g I f , I nna HA i MI hn Q-e R n

( le eo udPo ra dCo to ,La z uU nv fTe } ,La z 0 7 。0 O,Chna C0 1g fF1 i we n n rl n hD i.o cL —n h u 3 5 i )

第3 4卷 第 6 期 2O 0 8年 1 月 2

兰

州

理

工

大

学

学

报

Vo _ 4 l 3 No 6 .

Ie . O 8 )c 2 O

J u a f n h uU nv riyo c n lg o m l z o ie st fTe h oo y o La

文 章 编 号 :17 —l6 20 ) 6O 4一4 6 35 9 ( O 80 一O 7O

关键词 :水轮机 ;引水 、 导水部件 ;内部流场 ;固液两相流 动;数值模拟

中图 分 类 号 : TH7O 3 文献标识码 : A

NI e i a na y i f i ne 0 i -i i w p s w n di e s 0 | r c la l ss 0 n r s ld lqu d t m ha e n0 i V r i n a d g i i p r t s i a i u b n n u d ng a pa a u n Fr nc s t r i e

Ab t a t s r c :Ba e n t eNa irS o e q a in, £A t r u e c d l e r h d a n tu t r d g is s do h ve - t k se u to 一 p u b ln emo e ,tta e r lu sr cu e rd

糯扎渡水电站水轮机蜗壳水压试验情况及分析

水 压试 验变 形监 测按 厂家 提供方 案进 行 。监测示 意见 图 2 。蜗 壳水压 试 验百 分表 监 测位 置 : 环 轴线 、 座 径 向 , 环 基础 面轴 向 、 向 ; 壳轴 线方 向的顶 部 、 底 径 蜗 外 侧 腰线 , 管段腰 线 两侧 , 部径 向、 渡 水 电站 水 轮 机 蜗 壳水 压 试 验 情 况 及 分析

薛 勇, 文 兵 , 程 张 明

( 江 勘 测 规 划 设 计 有 限 责 任 公 司 工 程 建 设 与监 理 公 司 , 北 武 汉 4 0 1 ) 长 湖 3 0 0

摘 要 : 扎 渡 水 电 站 首 批 安 装 的 3台水轮 机 蜗 壳采 用椭 圆型 断 面 , 压 试 验 时蜗 壳 变 形 严 重 。通 过 对 蜗 壳 水 糯 水 压 试 验 产 生 严 重 变形 的原 因 分析 、 实体 有 限元 分 析 、 拟 试 验 和 处 理 方 案 比选 , 模 采取 了将 蜗 壳 部 分 椭 圆 形 断 面 改 变为 圆形 断 面形 式 , 1段 增 加 2个 混 凝 土 支墩 的 处 理 方 案 。 计 算 数 据 与 水 压 试 验 结 果 对 比 表 明 . 造 后 进2 " 改 的蜗壳符合设计标准 , 满足 安 全 运 行 要 求 。 关 键 词: 水轮 机 蜗 壳 ;水 压 试 验 ;蜗 壳 设 计 优 化 ;糯扎 渡 水 电 站

2 1 蜗 壳 水 压 试 验 的 目的和 方 法 .

糯 扎 渡水 电站水 轮 机金 属蜗 壳采用 保 压浇 混凝 土 施 工工 艺 。金属 蜗壳 水 压试 验 是 检 验 座 环 、 壳 焊缝 蜗 质 量 的一道 重要 工 序 。通 过 水 压 试 验 对 座环 、 壳 的 蜗 承 载压 力进 行验 证 , 以确 保座 环 、 蜗壳在 各种 工况 下运

卧式混流式水轮机内部流场数值仿真分析

卧式混流式水轮机内部流场数值仿真分析水力发电具有清洁、可再生等独特的优势,在水力发电中,水轮机又是最主要的核心部件,因此探讨水轮机内部流场流态非常必要。

文章以某电站型号

HL124-WJ-75混流卧式为模型,对水轮机内部流场做模拟分析。

运用三维建模软件UG建立水轮机模型,模拟时需要将流域模型离散化,因此要将建立的模型导入网格划分软件将其离散化。

文章采用ICEM网格划分软件将蜗壳、导水机构、转轮划分为非结构化网格,由于尾水管外形比较规则采用结构化网格划分。

运用Realizablek-?模型对水轮机内部流场做三维数值模拟。

试验过程中主要模拟了空载工况、小流量工况、最优工况和额定工况下水轮机蜗壳、导水机构、转轮和尾水管的内部流动状态。

通过比对在不同工况下各个过流部件内部的流线图、压力分布和速度分布得出结论。

在最后,因为考虑到水轮机在工作过程中导叶、转轮和尾水管间动静干涉也是影响机组效率和稳定性的一方面因素,故分析了额定工况下动静干涉对机组的影响。

根据内部流场分布图可知,在小流量工况下,由于导叶开度较小,会形成较大的冲角,往往会在叶片进水口和出水口出现脱流的情况并产生较大的压力梯度,损耗一部分能量,会引起严重的湍流,也是影响机组稳定性与抗空化空蚀性能的主要原因。

随着导叶开度的增大,脱流情况渐渐改善,压力梯度和速度梯度也渐渐减小,特别是在最优工况下,机组效率、抗空化空蚀性能和稳定性都达到最优,稳定性和效率较高。

根据动静干涉的时域图和频域图得知,转轮和固定导叶间的动静干涉是引起

压力脉动的主要原因,并且以转轮为中心分别向上和向下扩散,扩散过程中动静干涉引起的脉动影响渐渐削弱,因此在实际运行时要重视转轮和固定导叶间的动静干涉对机组的影响。

水轮机蜗壳内流的数值研究

Ab t a t sr c :Th s p p rd as wih t en me ia i l t n o t r a l ws t r u h t e s i i a e e l t h u rc l mu a i fi e n ]f s o n o h o g h p — r le S .Nu rc lsm u a i n mo e ft e t r e d me so a ic u l w n c s n n a a E me i a i l t d l h h e — i n i n lvs o s fo i a i g a d o o s a a e sb s d o h o u i n o v e t k se u t n i h t n a d mo e f t y v n s i a e n t e s l t fNa i r S o e q a i sw t t e s a d r d I o o h o t r u e c .Th o y f t d c r i n a o r i a ea d t e S M P l o i m Sa o t u b ln ek £ e b d i e u v l e rc o d n t n h I t i IE a g rt h i d p e .Th o e n n q a in r i r t a e i n — t g e e rd b a s o i i o — d e g v r i g e u t s a e d s e i t d h t o s a g r d g i y me n ff t v l o c z n e U t o . Th e e r h r s l o n i e wi h x e i n a u s Th n l s s c n me me h d e r s a c e u t c i cd t t e e p r s h me tv l e . e a ay i a b s d t mp o e a d o tmie t e d sg fs i l a i g s a a e a d wik t a e . e u e o i r v n p i z h e i n o p r sn t y v n n c e t s a c g Ke r s p r l a i g; t y v n y wo d :s ia c sn s a a e;f w r p r y;n me ia i l t n l o p o et u r l mu a i c s o

混流式水轮机蜗壳内流动的数值研究

"

$ ! ) % % " ( ! )) , . * &! ・ #! ・ # !) ’ #"$ ) " ) ! " % $ ! $ % % " ( ! $) &! ・ #! ・ # !$ " $ ! " %

(

)பைடு நூலகம்

(

)

) 0 * $ ( ) $ / $ " , #’ "$ ) 式中 , 为紊动生成项, 对于不可压流动它可表示为:

? 引言

蜗壳是水轮机引水部件的重要组成部分之一,常 规的设计方法假定: 蜗壳内的水流轴对称, 蜗壳出流周 向均匀。目前广泛采用的蜗壳设计方法有等速度距

$ ) 法、 变速度矩法 ( 、 给定断面面积规律法和变周向平均

采用贴体坐标和非结构化网格,用 , . / 0 1 算法在不 同工况下对混流式水轮机蜗壳和固定导叶的内部流动 情况进行详细的数值计算与分析,为蜗壳优化提供依 据, 也为固定导叶的设计与改型提供指导。

@ 流动模型与计算方法

一般情况下,蜗壳内部流动可认为是三维不可压 定常流动。 采用 , . / 0 1 算法求解三维雷诺平均 * + ,方 程,计算时采用标准的! " ! 模型,对于靠近边壁的区 域采用边壁函数条件。 @ 5 ? 基本方程 蜗壳内部的流动可用 * + ,方程来描述,将瞬时速 度表示成时均值与脉动值代入连续方程和动量方程, 对紊流的脉动值所造成的附加应力引入 ‘ H V O O @ E ? O \假 设后, 连续方程和动量方程的时均方程形式为:

— — — 脉动速度所造成的压力; " & — — — 包括紊动动能) 的折算压力。 ( & 为了确定 # * $ 紊流模型 " 引入标准的 )

蜗壳的水力计算

蜗壳的水力计算蜗壳水力计算的目的是要确定在中间不同包角i ϕ时蜗壳断面的形状和尺寸。

计算是在给定的水轮机设计水头r H 、最大引流量max Q 、导叶高度0b 、座环尺寸(外径a D 、内径b D 等)和选择的蜗壳断面形式、包角0ϕ、进口平均流速c V 的情祝下进行的.水流在进入蜗壳后,其流速可分解为园周速度u V 和径向速度r V ,在进入导叶时,按照均匀轴对称的入流要求,则r V 应为—常数;其值为r V =max 0a Q Db π 对于圆周速度u V 的变化规律,计算时有不同的假定,一般常用的有下列两种假定:(一)速度矩u V r=C(C 为一常数)假定蜗壳中的水流是一种轴对称的有势流动,并忽略其内摩擦力,这样就可以近似的认为水流除了绕轴的旋转外,没有任何外力作用在水流上并使其能量发生变化,即()u d mV r dt=0 则 u mV r = C u V r = C上式说明蜗壳中距水轮机轴线半径r 相同的各点上,其水流的园周速度是相同的,u V 随着半径r 的增大而减小。

(二)圆周速度u V =C此假定即认为蜗壳各断面的圆周速度u V 不变,且等于蜗壳进口断面的平均流速c V 。

这样使得在蜗壳尾部的流速较以u V r=C 所得出的流速为小,得出的断面尺寸较大,从而减小了水力损失并便于加工制造.按照这种假定计算蜗壳的尺寸,方法简单,所得出的结果与前一种假定的结果也很近似。

以下仅介绍按照假定u V =c V =C 的计算方法,对于按照假定u V r=C 的计算可参考其他有关书籍。

1.金属蜗壳的水力计算1)对于进口断面断面的面积0F =0c Q V =max 0360c Q V ϕ︒断面的半径max ρ=从轴中心线到蜗壳边缘的半径max R =a r +2max ρ2)对中间任一断面i Q =max 360iQ ϕ︒i ρi R =a r +2i ρ式中 a r ——座环外半径;i ϕ——从蜗壳鼻端起算至计算断面的角度;i Q 、i ρ、i R ——分别为计算断面i ϕ处的流量、断面半径及边缘半径。

大型水电站充水预压蜗壳结构优化分析

大型水电站充水预压蜗壳结构优化分析研究李文富1李文逸2霍红11、概述随着国内外大型常规电站和抽水蓄能电站的兴建,蜗壳的HD(H是指蜗壳承受的压力,D是指蜗壳进口断面的直径)值急剧增长,蜗壳日趋向巨型和超巨型化发展。

单机容量的增加虽然降低了水轮机的成本,但随之引起了一系列问题。

仅就高水头、大容量混流式水轮机蜗壳结构而言,其总重量达数百吨,钢板厚度超过了60mm以上,致使蜗壳结构在设计、制造、成型、安装等方面出现了一系列难以解决的问题。

联合承载结构可充分发挥外围钢筋混凝土的潜力,达到减薄钢板厚度、改善蜗壳应力状态的目的,收到安全和经济的双重效果。

因此,联合承载结构是发展高水头、大容量混流式水轮机组蜗壳结构设计的一种新途径。

在建设单机容量700MW左右的电站中,根据国内外工程经验,大都采用充水预压或直接浇筑钢蜗壳外围混凝土的蜗壳结构形式,而且尤以充水预压方式为主。

充水预压蜗壳即钢蜗壳在充水预压状态下浇筑外包混凝土形成的联合承载结构,其结构特点就是在钢蜗壳内加一定水压后浇筑外围混凝土,混凝土凝固过程中保持这一水压力,由于充水预压,钢蜗壳发生了弹性膨胀,待混凝土凝固后,钢蜗壳中的水压撤去,钢蜗壳则恢复到初始形状,这样就在钢蜗壳与外围混凝土之间产生了预压缝隙。

因此,电站正常运行后,当蜗壳内水压力低于埋置钢蜗壳时预加的水压时,钢蜗壳与外围混凝土未接触,内水压力全部由蜗壳钢衬承担,而当蜗壳内水压力高于埋置钢蜗壳时预加的水压时,钢蜗壳与外围混凝土相接触,高出的那部分水压由蜗壳钢衬和外围混凝土共同承担;其运行特点在于,机组运行时,钢蜗壳能紧贴外围混凝土,使得座环、蜗壳和外围大体积混凝土结合成整体,增加了机组的刚性,能避免钢蜗壳在运行时承受动水压力的交变载荷和因此产生的变形,增加了混凝土的抗疲劳性能;同时,依靠外围混凝土减少蜗壳及座环的扭曲变形,从而减少机组振动和变形,有利于机组的稳定运行。

因此,这种结构形式在大型水电站机组和抽水蓄能电站机组中得到了广泛的应用。

回龙抽水蓄能电站水轮机蜗壳充水加压值优化分析

计算模型采用笛卡尔直角坐标 系, x轴为水 其 平方向 , 沿厂房纵轴指向右端为正( 面向上游 ) y ,

轴为铅垂方向, 向上为正 ; z轴为水平方 向, 指向下

和在建抽水蓄能电站蜗壳的结构型式 , 决定 回龙 电 站蜗壳采用充水加压浇筑外 围混凝土的方式 , 其加 压值的确定直接影响到机组 的运行稳定和蜗壳外 围 混凝土的配筋设计。《 电站厂房设计规范》 水 条文说

40 0 ) 50 3

( 黄河勘测规划设计有限公司 , 州 郑

摘

要: 回龙抽水蓄能 电站地 下厂房高水头、 高转速 可逆式水泵水轮发 电机组采用 中拆式整体 结构( 又称机墩组合

结构) 整体结构 中蜗 壳采用充水加压浇筑外 围混凝土的方式 , , 其加压值 的确定直接影 响到机 组的运行稳 定和蜗 壳

变室, 采用“ 字型布置 , 一” 电站安装 2台单机容量为

6 0MW 的可逆 式 水 泵 水 轮 发 电机 组 。水 轮 机工 况

确说明。笔者采用三维有限元法 , 对不同充水加压值 ( 300m 和 300m) 取 5 . 7 . 情况下蜗 壳外 围混凝 土 的应 力状态及承载比进行分析 , 以优选蜗壳充水加压值 。

收 稿 日期 :0 6 2—2 20 —0 7

游为正 ; 标 系 原 点 取在 2号 水 轮 机 安装 高程 坐

48 0 与机组 轴 线相交处 。 3 .0m 22 计 算模 型简化 .

在计算范 围内, 对水轮机钢锅壳 、 座环及外 围混

作者简介 : 卫(9 1 , 河南信 阳人 , 熊 17 一) 男, 高级工程师, 事水利 水电工程设计 工作 , —m i Xo We 1 o tm 从 E a : ig i @t o l n 7 m.

蜗壳计算——精选推荐

蜗壳计算第⼆章、蜗壳计算第⼀节参数的选择1.蜗壳形式的选择由最⼤⽔头为257m,决定采⽤⾦属蜗壳,根据D1=2.0m,查⽔轮机课本P121 257:sun=”a13”sun1=”1”给定2.0:sun=”s2”sun1=”1”给定2.座环参数座环进⼝直径D a=1.64D1=3.28m,座环出⼝直径D b=1.37D1=2.74m,蜗壳常数K=0.1m ,r=0.2m 。

1.64:sun=”w1”sun1=”1”给定3.28: sun=”w2”sun1=”2”由公式D a=1.64D1得1.37: sun=”w4”sun1=”1”给定2.74:sun=”w3”sun1=”2”由公式D b=1.37D1得第⼆节进⼝断⾯参数选择(1)包⾓=345。

345:sun=”w5”sun1=”1”给定(2)进⼝断⾯平均流速υ0=K H其中K为⾦属蜗壳流速系数由原型机A520-40型综合特性曲线查得H=233m ,由H查⽔轮机课本图5—40得K=0.6 ,则0.6:sun=”w9”sun1=”1”给定υ0=K H=0.6×233=9.16 m/s ,(3)进⼝断⾯流量9.16:sun=”w4”sun1=”2”由公式υ0=K H得根据H=233m,n11=nD1H =500×2233=65.51r min233:sun=”a14”sun1=”1”给定65.51:sun=”w15”sun1=”1”由公式n11=nD1H得由模型综合特性曲线查得Q0.407:sun=”w17”sun1=”1”给定Q0=φ0360=φ0360Q11限D2H=345360×0.407×4×233=25.81 (m3/s)360:sun=”w19”sun1=”1”给定0.47:sun=”w20”sun1=”1”给定25.81:sun=”w21”sun1=”2”由公式Q0=φ0360=φ0360Q11限D2H得(4)计算进⼝断⾯积F0F0=Q0υ0=25.819.16=2.82 (m2)2.82:sun=”w23”sun1=”2”由公式F0=Q0υ0得(5)进⼝断⾯的内半径ρ0=F0π=2.823.14=0.947m3.14:sun=”w26”sun1=”1”给定0.947:sun=”w27”sun1=”2”有公式ρ0=F0π得(6)确定进⼝端⾯的中⼼距a0由b×(0.1+0.00065n)-s=2×(0.1+0.00065 119.92)=0.36 m119.92:sun=”w29”sun1=”1”给定0.36:sun=”w30”sun1=”2”有公式b0=D1×(0.1+0.00065n)-s则a0=r0+ ρ02?h2=2.63m2.63;sun=”w32”sun1=”2”有公式a0=r0+ ρ02?h2的(7)进⼝断⾯的外半径R R0=a0+ρ0=2.63+0.947=3.58m3.58:sun=”s3”sun1=”2”有公式R0=a0+ρ0的第三节座环尺⼨的确定(1)确定蝶形边锥⾓⼀般由座环的⼯艺决定取=55。

混凝土蜗壳有限元分析研究

阐述 4种 不 同有限 元模 型的 建模 方 法 , 对 混凝 土蜗 壳 温度场 和应 力场 耦合 分析 的基 础 上 , 比不 同有 限 元模 型的特 点 在 对 和计 算 结果 的差 异 。探 讨 了裂缝 治理后 蜗 壳的 应力状 况, 经 裂缝 治理后 的蜗 壳抗 裂 能力 作 出评 价 , 出 了一 些有 意 义 对 得

d o , a d i p ra tc n lso s a e d a n m o tn o cu in l r wn r m e r s a c fo t e r h. h e r

tmp r tr ed e e au e f l i

的 结论 。

关键 词

蜗 壳 温度 场 平 面应 力 轴 对 称 三 维有限 元

An y ia s a c o FEM o n r t l t al tc lRe e r h n f r Co c e e Vo u e Cha be m r

Lu Gu h a W a g Z e y QinJn l i o u n hn u a igi n

维普资讯

中国农 村 水利 水 电 ・0 2年 第 1 期 20 1

4 7

潮 娟

熙

钱 镜 林

四 赛

刘 国华 王振 宇

( 江 大学 建 筑 工 程 学 院 杭州市 302) 浙 1 7 0

摘要

混凝 土蜗 壳是 形状 复 杂的 空 间结构 , 对蜗 壳进行 计 算分析 是 比较 困难 的 。以一 出现 裂缝 的 混凝 土蜗 壳 为例 ,

( rht t a E 百ne n o eeo hj n nv ̄t,H nzo i 10 7 hn ) Aci c rl n ef gC H g f eagU e i eu i Z i i y aghuCt 3 02 ,C a y i

蜗壳计算讲解

第五章 蜗壳 88第五章 蜗壳45 蜗壳形式与其主要尺寸的选择现代的中型及大型水轮机都是用蜗壳引导进水的。

各种水力实验中所进行的试验指出,设计合理的蜗壳,它的引水能力及效率与小型水轮机所采用的明槽式装置及罐式机壳相比较并无明显的降低。

蜗壳的优点是可以大大缩短机组之间的距离,这在选择电站厂房的大小时,有着很大的意义。

从蜗壳的研究当中,可以确定各种不同水头下蜗壳内的最佳水流速度,最合理的蜗壳形式,经及制造它的材料。

大部分的转桨式及螺桨式水轮机都采用梯形截面的混凝土蜗壳。

目前设计混凝土蜗壳的最高水头是30~35公尺。

然而,有很多大型水电站,在水头低于35公尺时还应用金属蜗壳。

轴向辐流式水轮机通常采用金属蜗壳,按照水头及功率的不同,金属蜗壳可由铸铁或铸钢浇铸(图62),焊接(图63)或铆接而成。

图64所示是根据水轮机的水头及功率,对于各种不同型式蜗壳通常所建议采用的范围。

蜗壳的大小决定了它的进水截面,而进水截面是与所采取的进水速度有关的。

最通用的进水速度与水头之间的关系,对于12~15公尺以下的水头来说如下式所示:H k v v c = (84)式中 c v —蜗壳中的进水速度;H —有效水头;v k —速度系数,约为1.0。

中水头或高水头则常应用下列关系:30v c H k v = (85)如果把列宁格勒斯大林金属工厂和其它制造厂所出品的中水头及高水头水轮机的现有蜗壳进水速度画在圆上,那么对于水头超过12~15公尺时,我们可得符合下式的曲线:30c H v 5.1=然而,有许多由列宁格勒斯大林金属工厂及外国厂家制造的良好的蜗壳,进水速度大大超过了所示的数值。

图65所示为根据有效水头选择蜗壳进水速度用的诺模图,此图是根据上述的公式而做成的。

46 蜗壳的水力计算当工质—水,流经水轮机的运动机构—转轮时,由于运动量的变化而产生流体能量的转变。

这可用水轮机的基本方程式来表示:gh ηu v u v r u u 2211=-由蜗壳所产生的环流(旋转)及速度v u1只与当时一瞬间的流量Q 和蜗壳尺寸有关。

水电站-蜗壳

(2)混凝土蜗壳:“T”形。有四种型式:

混凝土蜗壳进口断面形状的选择

① δ=20°~30°,常取δ=30 °。 ②当n=0,γ=10°~15°,b/a=1.5~1.7,可达2.0。 ③当m>n,γ=10°~20°, (b-n)/a=1.2~1.7 ,可达 1.85。 ④当m<n,γ=20°~35°,(b-m)/a=1.2~1.7,可达 1.85。

2、金属蜗壳水力计算

( 1 ) 断 面 流 量 :Qi

Qmax 360

i

断面半径: i

Qm ax i 3600VC

断面中心距: ai ra i

断面外半径: Ri ra 2i

蜗壳水力计算

(2)进口断面(φi= φ0 )

断面流量:

Q0

Qmax 360

0

断面半径:

0

Qmax0 3600VC

(2)混凝土蜗壳:

Q大,允许流速小,尺寸大,为减小平面 尺寸,φ0=180°~270°,一般取180°,一部分 水流直接进入座环和导叶,为非对称入流, 对转轮不利。

3、蜗壳进口断面平均流速:

Vc↑→Fc↓→hw↑; Vc↓→Fc↑→hw↓; 一般由Hr—Vc曲线确定VC。

Qc

Qmax 360

0

V c c Hr

一、蜗壳的功用及设计基本要求

设计要求: (1)过水表面应光滑、平顺。 (2)保证水流均匀、轴对称地进入导水机构。 (3)保证水流在进入导水机构前具有一定的环

量。 (4)具有合理的断面形状和尺寸。 (5)具有必要的强度和合适的材料。

二、型式

1、混凝土蜗壳:H≤40m。用于低水头大流 量的电站。节约钢材,钢筋混凝土浇筑, “T”形断面。

蜗壳及尾水管的水力计算

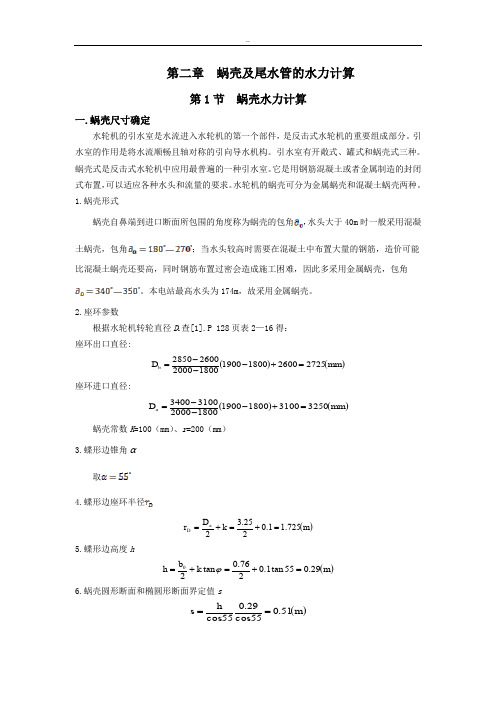

第二章 蜗壳及尾水管的水力计算第1节 蜗壳水力计算一.蜗壳尺寸确定水轮机的引水室是水流进入水轮机的第一个部件,是反击式水轮机的重要组成部分。

引水室的作用是将水流顺畅且轴对称的引向导水机构。

引水室有开敞式、罐式和蜗壳式三种。

蜗壳式是反击式水轮机中应用最普遍的一种引水室。

它是用钢筋混凝土或者金属制造的封闭式布置,可以适应各种水头和流量的要求。

水轮机的蜗壳可分为金属蜗壳和混凝土蜗壳两种。

1.蜗壳形式蜗壳自鼻端到进口断面所包围的角度称为蜗壳的包角,水头大于40m 时一般采用混凝土蜗壳,包角;当水头较高时需要在混凝土中布置大量的钢筋,造价可能比混凝土蜗壳还要高,同时钢筋布置过密会造成施工困难,因此多采用金属蜗壳,包角。

本电站最高水头为174m ,故采用金属蜗壳。

2.座环参数根据水轮机转轮直径D 1查[1].P 128页表2—16得: 座环出口直径:()()mm D b 27252600180019001800200026002850=+---=座环进口直径:()()mm D a 32503100180019001800200031003400=+---=蜗壳常数K =100(mm )、r =200(mm ) 3.蝶形边锥角ɑ取4.蝶形边座环半径()m k D r a D 725.11.0225.32=+=+=5.蝶形边高度h()m k b h 29.055tan 1.0276.0tan 20=+=+=ϕ 6.蜗壳圆形断面和椭圆形断面界定值s()m h s 51.055cos 29.055cos ==7.座环蝶形边斜线L()m hL 354.055sin ==8.座环蝶形边锥角顶点至水轮机轴线的距离()m a h r r D 522.155tan 29.0725.1tan 1=+=+=二.蜗壳进口断面参数计算1.蜗壳进口流量Q 0的计算由HLD10运转综合特性曲线查得: Pr =35833.3(kW)、Hr =158.75(m )、ηT =0.905)/(4.25905.075.15881.93.3583381.93s m H P Q T r r r =⨯⨯==η)/(3.244.25360345360300s m Q Q r =⨯==ϕ 2.蜗壳进口断面面积F 0的计算)(2.2113.242000m v Q F ===根据水头查设计手册图2—21得:v 0=11m/s 3.蜗壳进口断面半径ρ0的计算)(84.014.32.200m F ===πρ4.进口断面圆心至水轮机中心线的距离α0查[1].P128表2—16金属蜗壳座环尺寸系列得:k =0.1m 、D a =3.25m 、D b =2.725m)(5.229.084.0725.1222200m h r a D =-+=-+=ρ5.蜗壳系数C 的计算()230020200202000=--=⇒--=ρϑρϑa a C a a C6.进口断面外半径R 0()m a R 34.384.05.2000=+=+=ρ三.蜗壳圆形断面参数计算1. 蜗壳圆形断面参数计算:见表2—1表2—1 蜗壳圆形断面计算表四.蜗壳椭圆形断面参数计算1.蜗壳椭圆形断面参数计算:见表2—2表2—2 蜗壳椭圆形断面计算表四.蜗壳单线图的绘制HLD10蜗壳单线图见附图4第2节尾水管尺寸的计算一.尾水管基本尺寸的确定1.尾水管型式的选择水流在转轮中完成了能量交换后,将通过尾水管流向下游,这是尾水管的基本作用。

大型混流式水轮机零部件—蜗壳座环的刚强度研究

东北大学硕士学位论文第一章绪论加权平均水头Ha:考虑各种水头可能持续的时间的平均水头(m)。

设计水头Hr:水轮机发出额定功率时的最小净水头(m)。

额定转速IIN:设计选定的同步转速(r/min)。

设计流量Qr:在设计水头和额定转速下,水轮机发出额定出力时通过的流量(m3/s)。

额定功率Nr:在设计水头,设计流量和额定转速下水轮机的轴功率(kw)。

飞逸转速np:当甩去全负荷,水轮机轴输出功率为零,导水机构不关闭,水流通过转轮产生的最大转速(r/min)。

升压水头Hs:最高水头×升压系数(不同水电站升压系数不同)。

图1.1水电机组系统组成示意图Fig.1.1ThesystemconstitutionviewofHydro-generatingUnit东北大学硕士学位论文第二章蜗壳座环的有限元分析图2.6固定导叶网格Fig.2.6Gridofstayvane图2.7计算模型喇格Fig.2.7Gridofsimulationmodel根据研究所工程人员计算经验,基础环承受的压力对计算结构影响很小,计算时可以不考虑。

不考虑蜗壳座环的自重。

蜗壳座环强度的许用应力是根据ASME标准选取的,因此表2.2中材料的许用应力是根据美国ASME锅炉与压力容器标准第八章第一册规定的应力设计准则计算得到的。

即相应材料强度极限(UTS)的7/2倍与屈服极限(Ys)的213二者之间取较小的那个值为许用应力,即Min(uTS/3.5,2Ys/3),见附录C。

表2.2中所列各板件的材料的牌号和性能参数强度极限(UTS)和屈服极限(Ys)详见附录B。

从表2.2中可以看出固定导叶、环板和蜗壳上的最大应力值均小于各自材料的许用应力值。

过渡段的最大应力为一局部应力集中点,其值超过了材料的许用应力值64MPa。

图2.8模型应力分布图Fig.2.8Distributionofthemodelstress东北大学硕士学位论文第二章蜗壳座环的有限元分析图2.9模型位移分布图图2.10固定导叶应力分布图Fig.2.10Distr/lbutionofthestayv∞estress图2.11计算模型图2.12模型位移分布图Fig.2.12Distributionofthemodeldisplacement东北大学硕士学位论文第三章变量化分析技术概述些尺寸时,又可直接生成修改后的另一种几何模型。

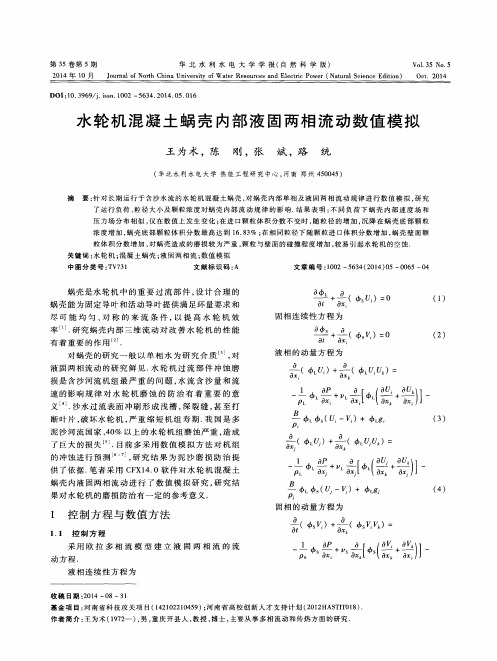

水轮机混凝土蜗壳内部液固两相流动数值模拟

关键 词 : 水轮机 ; 混凝土蜗壳 ; 液固两相流 ; 数值 模 拟

中图分类号 : T V 7 3 1 文献标识码 : A 文章 编 号 : 1 0 0 2— 5 6 3 4 ( 2 0 1 4 ) 0 5— 0 0 6 5— 0 4

蜗 壳是 水 轮机 中 的重 要 过 流 部 件 , 设 计 合 理 的

一

毒 ( 咖 ) + 蠹 ( 咖

供 了依据 . 笔 者采 用 C F X 1 4 . 0软件 对 水 轮 机混 凝 土 蜗壳 内液 固两 相 流 动进 行 了数 值 模 拟 研 究 , 研 究 结 果对 水轮 机 的磨损 防治有 一定 的参 考 意义 .

咖

篝 毒 警 + 一

收 稿 日期 : 2 01 4—0 8—3 l

一 一 咖 s 簧 + s 去 [ 【 ( 【 + 誊 + J 豢 ) ] J 一

一

Ps

基金项 目: 河 南 省 科 技 攻 关 项 目( 1 4 2 1 0 2 2 1 0 4 5 9 ) ; 河 南 省 高校 创 新 人 才 支 持 计 划 ( 2 0 1 2 H A S T I T 0 1 8 )

王 为 术 ,陈 刚 ,张 斌 , 路 统

( 华 北水 利 水 电 大 学 热 能 工 程 研 究 中心 , 河南 郑州 4 5 0 0 4 5 )

摘

要: 针 对 长 期 运 行 于 含 沙 水 流 的 水 轮 机 混 凝 土蜗 壳 , 对 蜗 壳 内部 单 相 及 液 固 两 相 流 动 规 律 进 行 数 值 模 拟 , 研 究

了运行负荷 、 粒径大小及颗粒浓度对 蜗壳内部流 动规律 的影 响. 结 果表 明 : 不 同 负 荷 下 蜗 壳 内 部 速 度 场 和 压力场分布相似 , 仅在数值上发生 变化 ; 在 进 口颗 粒 体 积 分 数 不 变 时 , 随粒径 的增加 , 沉 降 在 蜗 壳 底 部 颗 粒 浓度增加 , 蜗壳底部颗粒体积分数 最高达到 1 6 . 8 3 %; 在 相 同 粒 径 下 随 颗 粒 进 口体 积 分数 增 加 , 蜗 壳 壁 面 颗 粒体积分数增加 , 对 蜗 壳 造 成 的磨 损 较 为 严 重 , 颗 粒与壁面的碰撞程度增加 , 较 易 引 起 水 轮 机 的空 蚀 .