液压元件资料 (7)

液压元件与系统设计

风冷式冷却器

利用空气作为冷却介质, 适用于较低温度的冷却, 结构简单,但冷却效果相 对较差。

热管式冷却器

利用热管原理进行热量传 递,具有高效、紧凑的特 点,但制造成本较高。

过滤器的选择与应用

过滤器精度

根据液压系统对油液清洁 度的要求,选择合适精度 的过滤器,以保证油液的 清洁度。

类型

方向控制阀包括单向阀、换向阀等,其中换向阀是最常用的方向控制阀。

压力控制阀的选择与应用

选择

压力控制阀的选择应根据系统的压力和流量需求,以及使用环境和工况条件等因 素综合考虑。

应用

压力控制阀在液压系统中主要用于调节和稳定液压系统的压力,以保护系统中的 元件并确保系统的正常运行。

05 液压辅件与附件

油箱的设计与制作

油箱容量

根据系统需求,确定合适的油箱容量,既要满足 系统运行需求,也要避免过大容量造成的浪费。

结构设计

油箱应设计合理,便于安装、维护和清洗,同时 要保证足够的强度和稳定性。

通风设计

为了防止油温过高,油箱应设计通风口,以便于 散热和空气流通。

冷却器的种类与特点

01

02

03

水冷式冷却器

01

总结词

系统方案的制定

03

总结词

系统性能的仿真与优化

05

02

详细描述

在开始设计液压系统之前,需要进行需求分 析、确定技术要求和参数,并选择合适的液 压元件。

06

04

详细描述

根据需求和技术要求,制定合理的液 压系统方案,包括确定液压元件的型 号、规格和数量,以及系统的布局和 连接方式。

最全液压系统学习资料图解版(共116张PPT)

齿轮泵特点;它供油压力大,对油质要求 低。低压,<2.5mpa 。可靠,故障少。 廉价。低档机械,要求低的油压系统。

第二节:执行元件

执行元件(如液压缸和液压马达)的作用是将 液体的压力能转换为机械能,驱动负载作 直线往复运动或回转运动。

位—用方格表示,几位即几个方格

通—↑

不通— ┴ 、┬

箭头首尾和堵截符号与一个方格有几个交点即 为几通. p.A.B.T有固定方位,p—进油口,T—回油口

A.B—与执行元件连接的工作油口

弹簧—W、M,画在方格两侧。

常态位置:

(原理图中,油路应该连接在常态位置)

二位阀,靠弹簧的一格。

三位阀,中间一格。

液压系统的组成

一个完整的液压系统由五个局部组成 动力元件〔如:油泵 〕 执行元件〔如:液压油缸和液压马达 〕 控制元件〔如:液压阀 〕 辅助元件〔如:油箱、滤油器 等〕 液压油 〔如:乳化液和合成型液压油 〕

动力元件 执行元件 控制元件 辅助元件 液压油

液压系统图

第一节:动力元件

液:p → A ,B → T 右YA通电:电:p → B → 液动阀右腔,液动阀左腔 → A →T

液:p → B,A → T

电液比例换向阀

比例电磁铁替代普通电磁换向阀中的普通电磁铁即可。 工作原理:输入一I,得到一个运动方向,并且还可改变输出流量的

大小;改变电流信号极性,即可改变运动方向。

图形符号含义

单向顺序阀等复合阀。

• 安装在执行元件的回油路上,使回油具有一 定背压。作背压阀的单向阀应更换刚度较大 的弹簧,其正向开启压力为〔 0.3~0.5〕 MPa。

常用液压元件的结构及原理分析(图文讲解)

左侧压油腔内的轮齿不

断进入啮合,使密封腔容积 减小,油液受到挤压被排往 系统,这就是齿轮泵的吸油 和压油过程。

2.3 叶片泵

单作用叶片泵

双作用叶片泵

2.3.1 单作用叶片泵

2.3.1.1 工作原理 压油窗口

5.3.1.2 滑阀机能

滑阀式换向阀处于中间位置或原始位置时, 阀中各油口的连通方式称为换向阀的滑阀机能。

两位阀和多位阀的机能是指阀芯处于原始位 置时,阀各油口的通断情况。

三位阀的机能是指阀芯处于中位时,阀各油口 的通断情况。三位阀有多种机能现只介绍最常用 的几种。

(l)二位二通换向阀 二位二通换向阀其两个油口之间的状态只有两种:通

液压泵、马达概述

泵的符号

泵的输入参量 转矩 T 角速度 ω

输出参量 流量 Q 压力 p

pQ T

ω

泵

液压泵、马达概述

马达的符号

马达的输入参量 流量 Q 压力 p

输出参量 转矩 T 角速度 ω

pQ T

ω

马达

液压泵、马达概述

2.1.1 容积式泵、马达的工作原理

B

泵排出

Q

O

C

A

泵吸入

液压泵和液压马达工作的必需条件:

常用液压元件 结构及原理分析

液压传动定义与发展概况

液压传动的定义 一部完整的机器是由原动机、传动机构及控制部分、

工作机(含辅助装置)组成。

◆传动机构通常分为机械传动、电气传动和流体传动机构。

◆流体传动是以流体为工作介质进行能量转换、传递和 控制的传动。它包括液压传动、液力传动和气压传动。

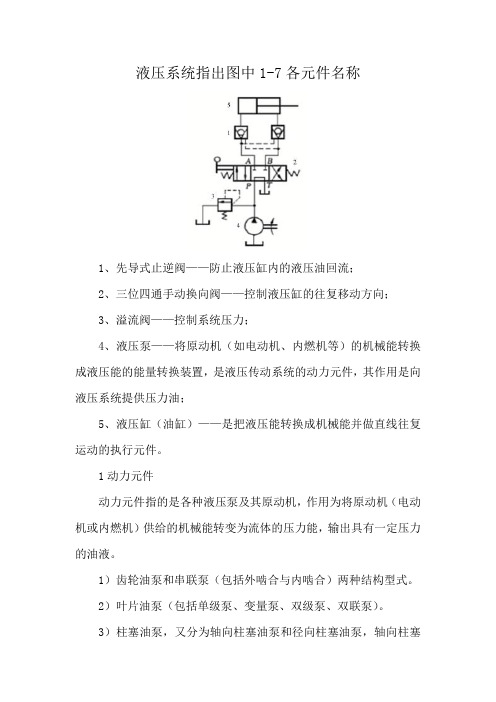

液压系统指出图中1-7各元件名称

液压系统指出图中1-7各元件名称

1、先导式止逆阀——防止液压缸内的液压油回流;

2、三位四通手动换向阀——控制液压缸的往复移动方向;

3、溢流阀——控制系统压力;

4、液压泵——将原动机(如电动机、内燃机等)的机械能转换成液压能的能量转换装置,是液压传动系统的动力元件,其作用是向液压系统提供压力油;

5、液压缸(油缸)——是把液压能转换成机械能并做直线往复运动的执行元件。

1动力元件

动力元件指的是各种液压泵及其原动机,作用为将原动机(电动机或内燃机)供给的机械能转变为流体的压力能,输出具有一定压力的油液。

1)齿轮油泵和串联泵(包括外啮合与内啮合)两种结构型式。

2)叶片油泵(包括单级泵、变量泵、双级泵、双联泵)。

3)柱塞油泵,又分为轴向柱塞油泵和径向柱塞油泵,轴向柱塞

泵有定量泵、变量泵、(变量泵又分为手动变量与压力补偿变量、伺服变量等多种)从结构上又分为端面配油和阀式配油油两种配油方式,而径向柱塞泵的配油型式,基本上为阀式配油。

2控制元件

控制元件主要指各种压力、流量、方向控制阀及其控制元件等,作用为控制调节系统中从动力源到执行元件的液体压力、流量和方向,从而控制执行元件输出的力、速度和方向,以确保执行元件驱动的主机工作机构完成预定的运动规律。

液压泵、液压马达与液压缸的工作原理、区别及应用

液压泵、液压马达与液压缸的工作原理、区别及应用-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除液压泵、液压马达与液压缸的工作原理、区别及应用(总7页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除液压泵的原理是为液压传动提供加压液体的一种液压元件,是泵的一种。

是一种能量转换装置,它的功能是把驱动它的动力机(如电动机和内燃机等)的机械能转换成输到系统中去的液体的压力能。

左图为单柱塞泵的工作原理图。

凸轮由电动机带动旋转。

当凸轮推动柱塞向上运动时,柱塞和缸体形成的密封体积减小,油液从密封体积中挤出,经单向阀排到需要的地方去。

当凸轮旋转至曲线的下降部位时,弹簧迫使柱塞向下,形成一定真空度,油箱中的油液在大气压力的作用下进入密封容积。

凸轮使柱塞不断地升降,密封容积周期性地减小和增大,泵就不断吸油和排油。

液压泵的分类1、按流量是否可调节可分为:变量泵和定量泵。

输出流量可以根据需要来调节的称为变量泵,流量不能调节的称为定量泵。

2、按液压系统中常用的泵结构分为:齿轮泵、叶片泵和柱塞泵 3种。

(1)齿轮泵:体积较小,结构较简单,对油的清洁度要求不严,价格较便宜;但泵轴受不平衡力,磨损严重,泄漏较大。

泵一般设有差压式安全阀作为超载保护,安全阀全回流压力为泵额定排出压力1.5倍。

也可在允许排出压力范围内根据实际需要另行调整。

但是此安全阀不能作减压阀长期工作,需要时可在管路上另行安装。

该泵轴端密封设计为两种形式,一种是机械密封,另一种是填料密封,可根据具体使用情况和用户要求确定左图为外啮合齿轮泵的工作原理图。

壳体、端盖和齿轮的各个齿槽组成了许多密封工作腔。

当齿轮按如图所示的方向旋转时,右侧左侧吸油腔由于相互啮合的齿轮齿轮逐级分开,密封工作腔容积增大,形成部分真空,油箱中的油液被吸进来,将齿槽充满,并随着齿轮旋转,把油液带到右侧压油腔中;右侧因为齿轮在这面啮合,密封工作腔容积缩小,油液便被挤出去——吸油区和压油区是由相互啮合的轮齿以及泵体分开的。

第七章 液压元件和液压油 液压泵3

为了保证柱塞在转过吸排配油口之间的封油 区时不致将两个配油口沟通,配油盘上封油 区封油角。必须大于油缸配油孔的包角β。这 样,在油缸配油孔越过封油区时,该油缸就 会形成一个封闭空间。该空间的容积随缸体 转动仍会变化,故会产生困油现象。在油缸 配油孔离开封油区时,则又会因突然接通排 油口或吸油口而造成油压突变,发生液压冲 击,产生很大的噪声。

第二节 液压泵

2. 轴向柱塞变向变量泵

斜盘式轴向柱塞泵的结构特 点

主体部分:传动轴6与缸体7通过花键连接 而驱动缸体转动,均匀分布在缸体上的七 个柱塞8绕传动轴的轴线作牵连旋转运动; 每个柱塞的球头与滑靴9铰接,回程弹簧4 通过内套3、钢球、回程盘2将滑靴紧紧压 在斜盘及变量头组件10上,由于斜盘及变 量头组件的法线方向与传动轴的轴线方向 有一夹角,当缸体旋转时,柱塞沿缸体上 的柱塞孔作相对往复运动,通过配流盘5 完成吸、排油。 定心弹簧的反力又将缸体压在配流盘上, 起预密封作用。由于滑靴和配流盘均采用 SCYl4-1B斜盘式手动变量柱塞泵的结构 静压支承结构,因此具有较高的性能参数。 l-变量手轮;2-回程盘;3-内套;4-回程弹簧;5-配流盘;

2. 轴向柱塞变向变量 斜盘式轴向柱塞泵的结构特 泵

(3) 变量泵的变量控制 手动伺服变量机构 机构

大功率的泵用手动变量机构 不足以推动传动构件,需要 借助液压的力量,因而采用 手动伺服变量机构。

点

手动伺服变量机构 1-拉杆;2-先导阀;3-随动活塞;4-销 钉;5-变量头;6-随动阀外壳

第二节 液压泵

除:

第二节 液压泵

2. 轴向柱塞变向变量 图为斜轴式轴向柱塞泵的工作原理图,传动轴5的轴线 斜轴式轴向柱塞泵 泵 相对于缸体3有倾角γ,柱塞2与传动轴圆盘之间用相互铰

常用液压元件符号大全

详细符号

弹簧式

简化符号

辅助气瓶

柱塞缸

气罐

伸缩缸

能量源

液压源

一般符号

双作用缸

单活塞杆缸

详细符号

气压源

一般符号

简化符号

电动机

双活塞杆缸

详细符号

原动机

电动机除外

简化符号

(2)机械控制装置和控制方法

名称

符号

说明

名称

符号

说明

机械控制件

直线运动的杆

箭头可省略

先导压力控制方法

液压先导加压控制

压力转换器

气-液转换器

单程作用

摆动马达

双向摆动,定角度

连续作用

泵-马达

定量液压泵-马达

单向流动,单向旋转,定排量

增压器

单程作用

变量液压泵-马达

双向流动,双向旋转,变排量,外部泄油

连续作用

液压整体式传动装置

单向旋转,变排量泵,定排量马达

蓄能器

蓄能器

一般符号

单作用缸

单活塞杆缸

详细符号

气体隔离式

简化符号

重锤式

简化符号(弹簧可省略)

二位四通机动阀

液压单向阀

液控单向阀

详细符号(控制压力关闭阀)

三位四通电磁阀

简化符号

三位四通电液阀

简化符号(内控外泄)

详细符号(控制压力打开阀)

三位六通手动阀

简化符号(弹簧可省略)

三位五通电磁阀

双液控单向阀

三位四通电液阀

外控内泄(带手动应急控制装置)

梭阀

或门型

详细符号

三位四通比例阀

名称

符号

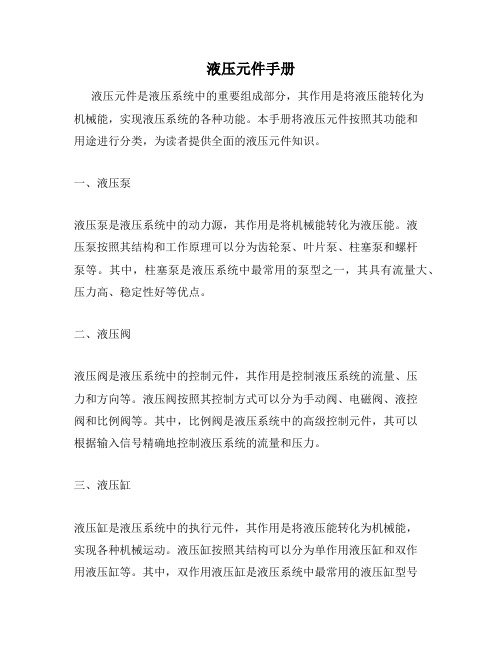

液压元件手册

液压元件手册液压元件是液压系统中的重要组成部分,其作用是将液压能转化为机械能,实现液压系统的各种功能。

本手册将液压元件按照其功能和用途进行分类,为读者提供全面的液压元件知识。

一、液压泵液压泵是液压系统中的动力源,其作用是将机械能转化为液压能。

液压泵按照其结构和工作原理可以分为齿轮泵、叶片泵、柱塞泵和螺杆泵等。

其中,柱塞泵是液压系统中最常用的泵型之一,其具有流量大、压力高、稳定性好等优点。

二、液压阀液压阀是液压系统中的控制元件,其作用是控制液压系统的流量、压力和方向等。

液压阀按照其控制方式可以分为手动阀、电磁阀、液控阀和比例阀等。

其中,比例阀是液压系统中的高级控制元件,其可以根据输入信号精确地控制液压系统的流量和压力。

三、液压缸液压缸是液压系统中的执行元件,其作用是将液压能转化为机械能,实现各种机械运动。

液压缸按照其结构可以分为单作用液压缸和双作用液压缸等。

其中,双作用液压缸是液压系统中最常用的液压缸型号之一,其可以实现正反向运动,具有广泛的应用领域。

四、液压管路液压管路是液压系统中的连接元件,其作用是将液压元件连接起来,形成一个完整的液压系统。

液压管路按照其材质可以分为钢管、橡胶管和塑料管等。

其中,钢管是液压系统中最常用的管路材质之一,其具有耐压、耐腐蚀等优点。

五、液压油液压油是液压系统中的工作介质,其作用是传递液压能,保护液压元件。

液压油按照其粘度可以分为高粘度液压油和低粘度液压油等。

其中,高粘度液压油适用于高压、高温、重载等恶劣工况下的液压系统,低粘度液压油适用于低压、低温、轻载等一般工况下的液压系统。

综上所述,液压元件是液压系统中的重要组成部分,其种类繁多,应用广泛。

本手册对液压元件进行了分类介绍,希望能够为读者提供全面的液压元件知识,为液压系统的设计、维护和使用提供参考。

第七章 液压元件和液压油

第七章 第八章 第九章 第十章 液压元件和液压油 舵机 起货机 锚机和绞缆机

武汉理工大学 轮机工程系

wangke

第二篇 甲板机械

甲板机械分类

按用途分类:舵机、起货机、绞缆机、吊艇机、悬梯升降机、 舱盖板启闭装置等;

按动力分类:气动、电动、液压。

液压传动的特点:

2. 换向阀

电液换向阀有弹簧对中和液压对中两种形式。若按控制压 力油及其回油方式进行分类则有:外部控制-外部回油; 外部控制-内部回油;内部控制-外部回油;内部控制-内 部回油等四种类型。

外部回油 口 内部控制、外部回油的弹簧对中型电液换向阀 (a)结构图;(b)符号,(c)简化符号

武汉理工大学 轮机工程系

2. 换向阀 功能:利用阀芯和阀体间相对位置的不同来变换不同管路间的通断关系,实 现接通、切断,或改变液流方向。它的用途很广,种类也很多。 要求: ① 油液流经换向阀时的压力损失要小(一般0.3MPa); ② 互不相通的油口间的泄漏要小; ③ 换向可靠、迅速且平稳无冲击。

分类:操作方式:手动,液动,电磁式,电液式,机动

武汉理工大学 轮机工程系

wangke

第一节 液压控制阀

二、压力控制阀

1. 溢流阀

功能:保持阀前的油压恒定,将多余的油液回流到油箱(安全阀,平时 常闭),会流到阀后管系(溢流阀,平时常开)。

要求: 灵敏可靠,工作平稳,无噪音,压力稳定,机构简单 。 分类:直动式,差动式,先导式

1. 力的转递靠液体压力来实现; 2. 运动速度的转递靠液体的流量来实现; 3.自锁靠液压元件对液压油的“密封”来实现。

武汉理工大学 轮机工程系

wangke

液压机械的液压系统原理图和系统组成

7-2液压传动-液压原件

换向阀的符号表示 一个换向阀的完整符号应具有工作位置数、通口数和在各工作位置上阀口的连通关系、控制方法以

及复位、定位方法等。

三位四通电磁换向阀

位:指阀与阀的切换工作位置数,用方格表示。

一位

二位

三位

位与通:“通”指阀的通路口数,即箭头“↑”或封闭符号 “⊥”与方格的交点数。 三位阀的中格、两位阀画有弹簧的一格为阀的常态位。常态位应绘出外部连接油口(格外短竖线)的 方格 。

优点

缺点

齿轮泵

结构简单,无须配流装置,价格低, 易产生振动和噪声,泄漏大,容积

工作可靠,维护方便,自吸性好,对 效率低,径向液压力不平衡。流量不

油的污染不敏感

可调

叶片泵

输油量均匀,压力脉动小,容积效 结构复杂,难加工,叶片易被脏物

率高

卡死

轴向柱塞泵

结构紧凑,径向尺寸小,容积效率 高

结构复杂,价格较贵

节流阀 调速阀

1.节流阀

节流阀常用节流口形式

针阀式节流口 三角槽式节流口

偏心式节流口 轴向缝隙式节流口

2.调速阀

由减压阀和节流阀串联而成的组合阀。

1-减压阀阀芯 2-节流阀阀芯 3-溢流阀

§6 液压辅助元件

一、过滤器 二、蓄能器 三、油管和管接头 四、油箱

一、过滤器

作用:保持油的清洁。

1-前端盖 2-活塞 3-缸体 4-后端盖 a-动密封 b-静密封

支

密

承

封

环

环

压环

4.液压缸的缓冲

目的:防止活塞在行程终了时,由于惯性力的作用与端盖发生撞击,影响设备的使用寿命。 原理:当活塞将要达到行程终点、接近端盖时,增大回油阻力,以降低活塞的运动速度,从而 减小和避免对活塞的撞击。

液压元件名称及作用

液压元件名称及作用

液压传动在现代机械中具有重要的地位,而液压元件是构成液压系统的重要部分。

以下是一些常见的液压元件名称及其在液压系统中的作用:

1. 液压泵:液压泵是液压系统的动力源,它能够将机械能转化为液压能,为液压系统提供压力油。

2. 液压马达:液压马达是液压系统的执行元件,它能够将液压能转化为机械能,驱动负载进行旋转或直线运动。

3. 液压缸:液压缸是液压系统的另一种执行元件,它能够将液压能转化为直线运动动能,驱动负载进行运动。

4. 液压阀:液压阀是液压系统中的控制元件,它能够控制液体的流动方向、流量和压力等参数,从而实现不同的动作控制。

5. 液压油箱:液压油箱是液压系统中的油液储存元件,它能够储存和供应足够的油液,为液压泵和液压马达提供必要的润滑和冷却。

6. 液压油管:液压油管是液压系统中的流体通道,它能够连接各个液压元件,使油液能够在系统中流动。

7. 密封件:密封件是液压系统中的重要元件,它能够防止油液泄漏和空气进入系统,保证系统的正常工作和稳定性。

8. 液压附件:液压附件包括各种接头、管夹、滤清器等,它们是辅助元件,用于安装、固定和保护液压元件,保证系统的正常运行。

以上是一些常见的液压元件名称及其在液压系统中的作用,了解这些元件的作用和特点,对于正确设计和维护液压系统具有重要意义。

常用液压元件符号大全

压力转换器

气-液转换器

单程作用

摆动马达

双向摆动,定角度

连续作用

泵-马达

定量液压泵-马达

单向流动,单向旋转,定排量

增压器

单程作用

变量液压泵-马达

双向流动,双向旋转,变排量,外部泄油

连续作用

液压整体式传动装置

单向旋转,变排量泵,定排量马达

蓄能器

蓄能器

一般符号

单作用缸

单活塞杆缸

详细符号

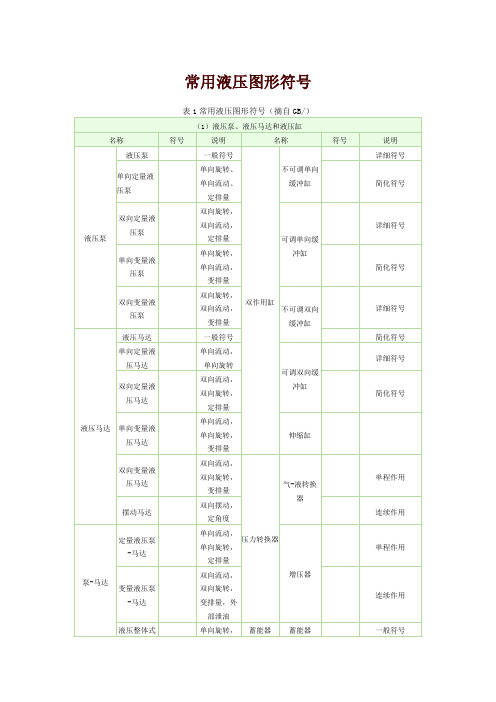

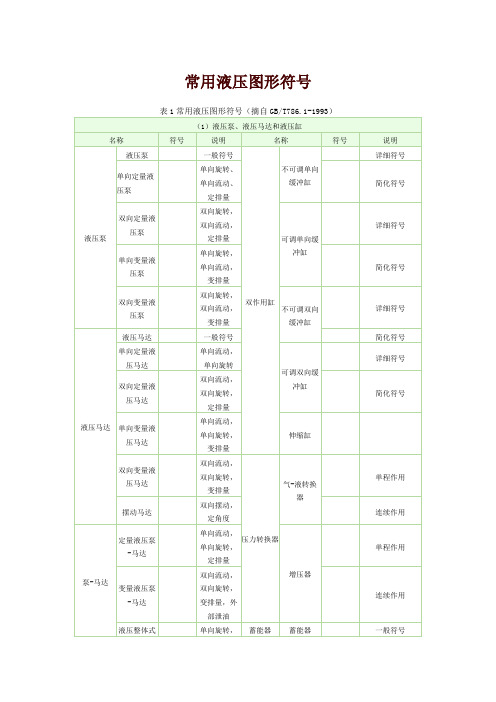

常用液压图形符号

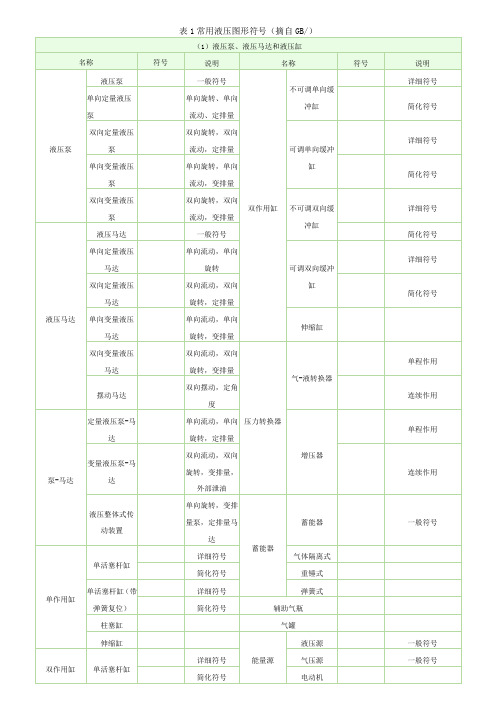

表1常用液压图形符号(摘自GB/T786.1-1993)

(1)液压泵、液压马达和液压缸

名称

符号

说明

名称

符号

说明

液压泵

液压泵

一般符号

双作用缸

不可调单向缓冲缸

详细符号

单向定量液压泵

单向旋转、单向流动、定排量

简化符号

双向定量液压泵

双向旋转,双向流动,定排量

可调单向缓冲缸

详细符号

单向变量液压泵

可变行程控制式

外部压力控制(带遥控泄放口)

弹簧控制式

电-液先导控制

电磁铁控制、外部压力控制,外部泄油

滚轮式

两个方向操作

先导型压力控制阀

带压力调节弹簧,外部泄油,带遥控泄放口

单向滚轮式

仅在一个方向上操作,箭头可省略

先导型比例电磁式压力控制阀

先导级由比例电磁铁控制,内部泄油

人力控制方法

人力控制

一般符号

电气控制方法

单向旋转,单向流动,变排量

简化符号

双向变量液压泵

双向旋转,双向流动,变排量

不可调双向缓冲缸

详细符号

第七章 液压元件和液压油 邮箱7

第四节 液压系统的辅助元件

3. 吸收系统脉动,缓和背压冲 击

蓄能器能吸收系统压力突变时的冲击,如液压泵突然启动或停止, 液压阀突然关闭或开启,液压缸突然运动或停止。 也能吸收液压泵工作时的流量脉动所引起的压力脉动,相当于 油路中的平滑滤波。

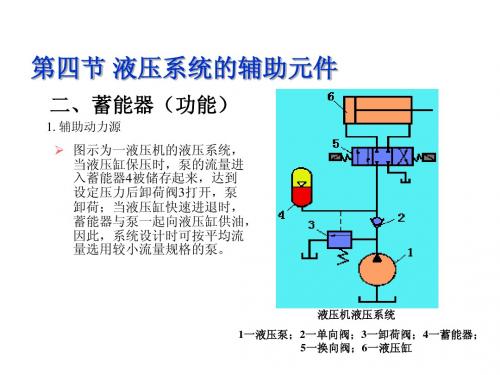

二、蓄能器(功能)

第四节 液压系统的辅助元件

二、蓄能器

蓄能器的结构形式

第四节 液压系统的辅助元件

二、蓄能器(功能)

1. 辅助动力源

图示为一液压机的液压系统, 当液压缸保压时,泵的流量进 入蓄能器4被储存起来,达到 设定压力后卸荷阀3打开,泵 卸荷;当液压缸快速进退时, 蓄能器与泵一起向液压缸供油, 因此,系统设计时可按平均流 量选用较小流量规格的泵。

液压机液压系统

1一液压泵;2一单向阀;3一卸荷阀;4一蓄能器; 5一换向阀;6一液压缸

第四节 液压系统的辅助元件

二、蓄能器(功能)

2. 系统保压

在液压泵停止向系统提供油 液的情况下,蓄能器所存储的压 力油液向系统补充,补偿系统泄 漏或充当应急能源,使系统在一 段时间内维持系统压力。 避免系统在油源突然中断时 所造成的机件损坏。

第四节 液压系统的辅助元件

(2) 吸 、回 、 泄 油管 的 设 置

泵的吸油管与系统回油管之间的距离应尽可能远些,管口都应插于 最低液面以下,但离油箱底要大于管径的2~3倍,以免吸空和飞溅 起泡。吸油管端部所安装的滤油器,离箱壁要有3倍管径的距离, 以便四面进油。 回油管口应截成45°斜角,以增大回流截面,并使斜面对着箱壁, 以利散热和沉淀杂质。 阀的泄油管口应在液面之上,以免产生背压;液压马达和泵的泄油 管则应引入液面之下,以免吸入空气。 为防止油箱表面泄油落地,必要时要在油箱下面或顶盖四周设泄油

第七章 液压元件和液压油 液压泵2

•

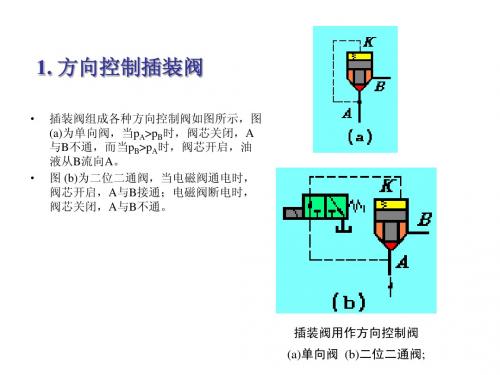

插装阀组成压力控制阀如图所示。在图 (a)中,若B接油箱,则插装阀用作溢流 阀,其原理与先导式溢流阀相同。若B接负载时,插装阀起顺序阀作用。 图 (b)所示为电磁溢流阀,当二位二通电磁阀断电时,起卸荷作用。

插装阀用作压力控制阀 (a)溢流阀 (b)电二通插装节流阀的结构及图形 符号如图所示。在插装阀的控 制盖板上有阀芯限位器,用来 调节阀芯开度,从而起到流量 控制阀的作用。若在二通插装 阀前串联一个定差减压阀,则 可组成二通插装调速阀。

第二节 液压泵

在液压甲板机械和其它液压机械中,液压泵的主要任务就是为液压系统 供给足够流量和足够压力的液压油,必要时能改变供油的流向和流量。 内容:

径向柱塞泵 轴向柱塞泵 管理

第二节 液压泵

容积式泵因其能够产生较高的工作油压,且流量受工作压力的影响很小,故适合作液 压泵。根据液压系统工作压力的不同,多采用螺杆泵、叶片泵和柱塞式油泵。 柱塞式变量油泵与普通的往复式柱塞泵在结构上有显著的不同,即为了满足提高转速 (减小体积)和供液均匀的要求,采用多作用的回转油缸型式,并取消了泵阀。这种泵设 有变向变量机构,以便在转速和转向不变的情况下能够改变油流的方向和流量。 柱塞式变量油泵可依柱塞布置方式的不同而分为径向柱塞式与轴向柱塞式两种,后者 又有斜盘泵和斜轴泵两类。

径向柱塞 泵的工作 原理图

l—定子; 2—转子; 3—配流轴; 4—衬套; 5—柱塞; 6—吸油腔; 7—压油腔

第二节 液压泵

一、径向柱塞 泵

当移动定子,改变偏心量的大小时, 泵的排量就发生改变; 当移动定子使偏心量从正值变为负值 时,泵的吸、排油口就互相调换;

因此,径向柱塞泵可以是单向或双向 变量泵,为了流量脉动率尽可能小, 通常采用奇数柱塞数。

第七章 液压元件和液压油 液压马达1

曲柄连杆低速大扭矩液压马达

第三节 液压马达

二、 低速大扭矩液压马达的构造和工作原理

2. 静力平衡式低速大扭矩液 静力平衡式低速大扭矩马达也叫无连杆马达,是从曲柄连杆式液压马达改进、发展 压马达 而来的,它的主要特点是取消了连杆,并且在主要摩擦副之间实现了油压静力平衡。

第三节 液压马达

二、 低速大扭矩液压马达的构造和工作原理

第三节 液压马达

二、 低速大扭矩液压马达的构造和工作原理

总之,由于配流轴过渡密封间 隔的方位与曲轴的偏心方向一 致,并且同时旋转,所以配流 轴颈的进油窗口始终对着偏心 线OO1一边的二只或三只油缸, 吸油窗口对着偏心线OO1另一 边的其余油缸,总的输出扭矩 是叠加所有柱塞对曲轴中心所 产生的扭矩,该扭矩使得旋转 运动得以持续下去。

第三节 液压马达

二、 低速大扭矩液压马达的构造和工作原理

1. 曲柄连杆低速大扭矩液压 马达

根据曲柄连杆机构运动原理,受油压 作用的柱塞就通过连杆对偏心圆中心 O1作用一个力N,推动曲轴绕旋转中心 O转动,对外输出转速和扭矩,其余的 活塞油缸则与排油窗口接通;如果进、 排油口对换,液压马达也就反向旋转。

第三节 液压马达

二、 低速大扭矩液压马达的构造和工作原理

3. 多作用内曲线马达

(2) 内曲线多作用马达工作原理(原理演示)

主轴转一周,柱塞往复运动 多次(图中为6次),因而在柱塞 直径数目和行程相同情况下,其 输出扭矩较单作用式柱塞马达增 加了作用次数的倍数。即6倍。除 单排柱塞外,还可做成双排、三 排柱塞,所以容易达到排量大、 尺寸小的要求。

(原理演示)

静力平衡式 低速大扭矩马达 1-壳体;2-柱塞;3-五星轮;4-压力环;5-配流轴;6-弹簧

常用液压元件图形符号

电-液先导控制

电磁铁控制、外部压力控制,外部泄油

滚轮式

两个方向操作

先导型压力控制阀

带压力调节弹簧,外部泄油,带遥控泄放口

单向滚轮式

仅在一个方向上操作,箭头可省略

先导型比例电磁式压力控制阀

先导级由比例电磁铁控制,内部泄油

人力控制方法

人力控制

一般符号

电气控制方法

单作用电磁铁

电气引线可省略,斜线也可向右下方

单向节流阀

单向调速阀

简化符号

双单向节流阀

同步阀

分流阀

截止阀

单向分流阀

滚轮控制节流阀(减速阀)

集流阀

调速阀

调速阀

详细符号

分流集流阀

(6)油箱

名称

符号

说明

名称

符号

说明

通大气式

管端在液面上

油箱

管端在油箱底部

管端在液面下

带空气过滤器

局部泄油或回油

加压油箱或密闭油箱

三条油路

(7)流体调节器

名称

符号

说明

名称

符号

三位四通比例阀

中位负遮盖

换向阀

二位二通电磁阀

常断

二位四通比例阀

常通

四通伺服

二位三通电磁阀

四通电液伺服阀

二级

二位三通电磁球阀

带电反馈三级

二位四通电磁阀

(5)流量控制阀

名称

符号

说明

名称

符号

说明

节流阀

可调节流阀

详细符号

调速阀

调速阀

简化符号

简化符号

旁通型调速阀

简化符号

不可调节流阀

一般符号

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

x x

Nominal flow Max. flow Max. pilot flow – NG 16 – NG 25 – NG 32

x

at 350 bar 0.6 l/min (AfB = 50 l/min) 1.1 l/min (AfB = 200 l/min) 0.7 l/min (AfB = 50 l/min) 1.6 l/min (AfB = 300 l/min) 0.8 l/min (AfB = 50 l/min) 2.7 l/min (AfB = 600 l/min)

x

A = Working port (pressure) B = Working port (tank) X = Pilot port Y = Drain port

Example: Control Cover CVC 08–61 Cartridge CVD 08–31

DESCRIPTION

Relief valves of the CV* design are also based on the pilot operated 2/2 seat valves. Their applications are in manifold block systems. Cavity and installation dimensions are according to DIN 24342 standard. The area ratio of the cartridge assembly AA : AX = : . The control cover with the standard pilot option contains the complete pressure control assembly with adjustment options of control knob, acorn nut with locking wire or key lock device. Five cover options with various pilot connections are available. By use of the suitable pilot valves R1EP0 or 4VP01 the DENISON CV* valves can be operated electro-proportionally (see also page 9).

Ordering Code

Back to Content

DENISON HYDRAULICS

Seat Valve Cartridges CVD, Control Covers CVC

Pressure Relief Function / Cavity conform to DIN 24342

Publ. 3–EN 2450–A, replaces 3–EN 245–B

2

Ordering Code

Back to Content

OPERATION OPERATION

Pressure relief valves limit the hydraulic pressure in a system. Depending on system pressure they open or close effectively preventing excessive pressure build up. The system pressure in port A acts on the bottom surface AA of the main poppet. The orifice plug in connection X allows an equal pressure to be applied to the top surface Z of the main poppet. At operating pressure lower than setting the main poppet is, therefore, hydraulically balanced. A relative light spring holds the main poppet against the seat. Simultaneously the pressure in Z also acts on the cone of the pilot head which in turn is held against the seat by a preloaded spring. The setting of the adjustable preloaded spring plus the spring which holds the main poppet closed determines the pressure setting of the valve. If the system pressure exceeds this set value the pilot cone is pushed off its seat and pilot oil flows via the Y port to the tank. The flow through the control orifice in X creates a pressure drop which results in the pressure at the top of the main poppet being reduced. The higher system pressure in A now lifts the main poppet of its seat. In the resulting float position only enough flow is passed from A to B to maintain the inlet pressure in A, as determined by the pilot head setting. If the pressure falls below its setting the main poppet is pushed against back the seat. The valve is once again closed. By means of a 4/2 directional valve the top side of the main poppet Z can be vented to tank allowing virtually free flow from A to B, at a low „ p. Using a proportional pilot valve on top of the cover, the operating pressure is electro-proportional adjustable. The hydraulic-mechanical pilot valve within the control cover should be set 10 % higher as the max. operating pressure.

3

Ordering Code

Back to Content

TECHNICAL DATA GENERAL

x x x x x x x x

Type of unit Design Type of mounting Sizes Mounting position Direction of flow Ambient temperature range Suitablitity for special working conditions

FEATURES, DESCRIPTION FEATURES

Pilot operated relief valve function with excellent balanced pressure characteristics. x Low pressure drop in vented condition (see curves). x All functions designed for an operating pressure of 350 bar or more. x Low pressure overshoot owing to fast response. x DIN Cartridge Kit – standardized installation dimensions according to DIN 24342 – comprises poppet, sleeve, spring, ring and seals – O-ring and backup ring combination provide for a trouble free seal. x DIN Control Cover Versions – with integrated pilot valve – for mounting of 4/2-directional valve CETOP 03 (4D01 or A4D01) for control of vent function – for mounting of proportional pressure valve CETOP 03 with position feedback (R1EP01) – for mounting of proportional pressure valve CETOP 03 without position feedback (4VP01).

Pressure Relief Valve Poppet type Manifold cavity conform to DIN 24342 NG 16, NG 25, NG 32 Optional AfB – 20 . . . + 80 hC Consult DENISON

HYDRAULIC CHARACTERISTICS