GMW14668中文版

库仑组各项测试原理、操作方法、注意事项等

温度条件

测试样本 介质 空气压力 冲击时间及 速率 试件冲击角 度

无特别规定

一般为90°(除非特别指定,否则不能 更改)

漆面去除胶 带

10cm宽or5cm宽,3M 898细长胶带或同类产品

3M898or3M8981

1 美制湿量品脱 = 16 美制液盎司 = 2 美制杯 = 473.176473 毫升

含MTG测试车厂

MTG测试子标准

GM 9119P GM 9508P GME 60 268 —— Chrysler463PB-39-01 Chrysler463PB-39-02

参照标准

J400

通用(GM)

大众(Volkswagen) 克莱斯勒(Chrysler)

J400 J400

福特(Ford)

Ford Ford BI 157-04 Ford BI 157-05

尽量保证剥离时拉力与测试粘合面的夹角为 90° 仪器定期校准。 制样时保证宽度标准。 使用夹具将拉起的镀层夹稳,以防测试中途 断裂或脱落 测试前应先卸去加载力,清零后方可测试。 久不使用时,应定期插电开动。长时间不用, 再使用时应重新校验。 传感器为重要部件,切忌不可碰撞或上、下 夹具相撞,以免损坏。

碎石冲击-注意事项

当碰撞室或试件夹持器时打开、碰撞室未安 装时,安全断电开关将会自动关闭,确保 安全; 使用完仪器后要注意检查气流阀、电源等是 否关闭; 粒径较大的沙砾在长时间使用后有碎裂、不 符合测试标准时要及时更换; 测试时要戴上隔音耳塞,以免较强的噪音冲 击波损伤耳膜。

纸带耐磨

纸带耐磨擦拭机适用于移动电话、PDA、MP3、CD机、 手提电脑及各种表面涂装试品之耐磨耗试验。

电位差测试-三层镍腐蚀效果图

gmw14650-2016 中文版标准

GMWxxx-2016 中文版标准是什么?它包含哪些内容?这个标准对哪些行业有影响?GMWxxx-2016 中文版标准的发布对我国汽车工业有什么意义?本文将对GMWxxx-2016 中文版标准进行详细的介绍和分析。

1. GMWxxx-2016 中文版标准是什么?GMWxxx-2016 中文版标准是通用汽车公司(General Motors Corporation)发布的一份关于汽车零部件的技术规范。

它是由通用汽车公司制定的,在全球范围内被广泛使用。

这个标准主要关注汽车零部件的质量和性能要求,以确保汽车零部件的安全性和可靠性。

2. GMWxxx-2016 中文版标准包含哪些内容?GMWxxx-2016 中文版标准主要包含以下内容:(1) 材料要求:包括零部件所使用的材料的种类、性能要求、化学成分、力学性能等方面的要求。

(2) 加工工艺:包括零部件的加工工艺要求、技术标准、表面处理要求等方面的内容。

(3) 检测方法:包括零部件的检测方法、检测设备、检测标准等方面的内容。

(4) 质量控制:包括质量控制体系、质量控制标准、质量检验要求等方面的内容。

(5) 零部件标识:包括零部件的标识要求、标识规范、标识位置等方面的内容。

3. GMWxxx-2016 中文版标准对哪些行业有影响?GMWxxx-2016 中文版标准主要针对汽车零部件制造行业。

它对汽车原厂和汽车零部件供应商具有指导性作用,帮助他们制定和实施符合技术规范的生产和检测流程,确保零部件的质量和性能符合要求。

除了汽车零部件制造行业外,GMWxxx-2016 中文版标准还对相关的机械制造、材料加工、质量检测等行业有一定的影响。

这些行业也可以参考该标准,借鉴其中的质量管理经验和技术要求,提升自身的生产和管理水平。

4. GMWxxx-2016 中文版标准的发布对我国汽车工业有什么意义?GMWxxx-2016 中文版标准的发布对我国汽车工业具有重要意义。

随着我国汽车工业的快速发展,对汽车零部件的质量和性能要求也越来越高。

05.GM对电镀塑料电镀零件的性能要求(GMW14668)2011-6

5

Page5

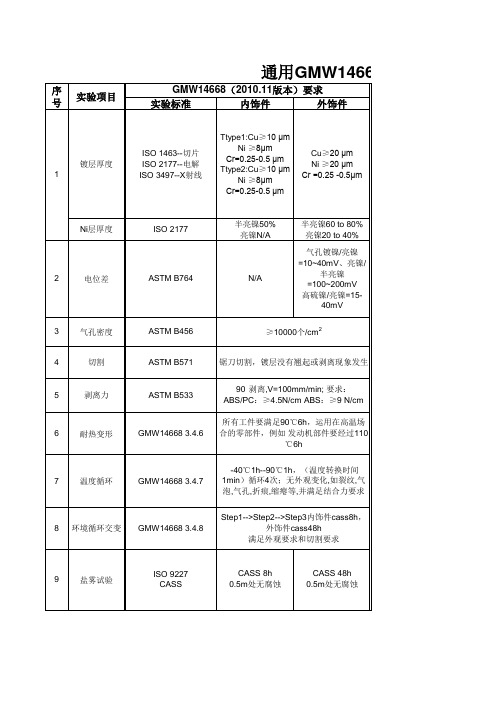

1 镀层厚度

GMW 14668 2010年11月对膜厚的规定

6

Page6

1 镀层厚度

Ni镀层厚度的要求

注:如镍层总体厚度小于20微米,则半光镍厚度至少达 到50%

7

Page7

2 电位差

• • 测试标准: – ASTM B764 电位差要求: – 微孔镍~光亮镍: 10~40mv – 光亮镍~半光镍:100~200mV – 高硫镍~光亮镍:15 ~40mV 新旧标准此要求无变化

•

8

Page8

3 不连续铬

• • • 测试标准: – ASTM B456-2003 微孔要求: – 10000孔/cm2 以上. 新旧标准此要求无变化

在此主要介绍六价铬 Cr6+电镀工艺, 电镀工艺,在 GMW3059中要求最终 成品上不含Cr6+(Cr6+ 重量含量<1000ppm)。

关键工序 Key Process

4

Page4

电镀性能的ቤተ መጻሕፍቲ ባይዱ求(GMW14668)

GMW14668目前已经发布的最新版本是2010年11月版本 GMW14668中涉及的项目

• •

16

Page16

每天及每周需要控制的项目情况

17

Page17

GMW14668标准的更新情况

Performance Criteria Copper (μm) Nickel (μm) Plating Thickness Chrome (μm) Total (μm) 2 layers Semibright 3 layers Nickel Thickness 4 layers Bright to Semibright Nickel Particulate Nickel to Electrochemical Bright Potential Nickel Strike to Bright Discontinous Chrome Corrosion Resistance Adhesion Microporous Microcracking CASS NSS Thermal Cycle Saw Grind Chip GM4372M 10.00 20.00 0.25 - 0.40 38.00 60% 40% 100mV min 20mV max NA 10 000 pores/cm2 2000 pores/cm2ASTM B456 NA 22 NA Yes NA NA NA Chip + CASS + Thermal Cycle GMW14668-2010.11 20.00 20.00 0.25 - 0.50 40.00 Cancel 60-80% 50-70% 100-200mV 10-40mV 15-40mV 10 000 pores/cm2 5000 pores/cm2ASTM B456 250-800 cracks/cm 48.00 Cancel Yes Yes Yes Yes Chip + 24hr CASS + Thermal Cycle + 24hr CASS Or see Standard 3 times Description of change Higher thickness requirement None None Higher thickness requirement None None None None None None None None None None None None None None No cycle A&B different

耐碎石冲击测试仪有哪些测试标准

汽车耐碎石冲击试验机有哪些测试标准?一,适用范围:二,耐碎石冲击试验机/抗石击仪是满足不同标准汽车材料及表面涂层的抗砂砾碰撞试验的新型试验机。

二,符合标准1.汽车工程师协会(SAE)2.美国测试与材料协会(ASTM)3.德国汽车工作协会(VDA)4.通用汽车(GENERAL MOTORS)5.克来斯勒(CHRYSLER)6.大众(VOLKSWAGEN)7.福特汽车(FORD MOTOR)8.丰田(TOYOTA)9.马自达(MAZDA)10.尼桑(NISSAN)三,汽车碎石冲击试验机仪器配置:主机、3D部件冲击箱、消音组件、平板式试件夹持器组件等SAE 90°冲击箱、SAE 45°冲击箱、SAE喷枪组件VDA 90°冲击箱、VDA 54°冲击箱、VDA喷枪组件四,汽车碎石冲击试验机适用标准:GMW 1407,JIS M0141,TL211-6,GME 60 268,ASTM D3170,SAE J400,FORD,Chrysler 463PB-39-01,GMW14668-3.4.9,Chrysler 463PB-52-01,GM 9119P /9508P / 9619P ,Mazda MES MN 601C,Nissan,V olkswagen,Toyota,ISO 20567-1五,技术要求2.3供电(气)要求ASTM D31702.3.1 供电要求1.AC 220V;2.电压允许波动范围:AC220V(1±10%)3.频率允许波动范围:(1±1%)50Hz4.要求用户在安装现场为设备配置相应容量的空气或动力开关,并且此开关必须是独立专门供本设备使用电源容量500W,zui大电流5A2.3.2供气要求设备运行时需用到压缩空气,气压0-0.8Mpa。

1进料系统由给料电机+进料漏斗+其他附件组成2可调节冲击箱用于实现被测样件冲击试验的区域3料仓挡板用于阻挡冲击介质以及控制介质的流速4喷枪组件用于提供规定的气流压力及与介质的混合将介质喷射至被测样件的表5电源开关开启及关闭仪器6压力旋钮调节冲击压力旋钮(顺时针增大压力)7急停开关当机器处于危险状态时,通过急停开关切断电源,停止设备运转,达到保护人身和设备的安全8气动震动器调节旋钮用来调节料仓震动器的压力大小,从而控制冲击介质流速7PLC用来显示操作界面。

2012 规范化执行GMW14668标准

SGM Confidentional - Advanced SQE - Exterior Commodity

9

2 电位差

测试标准: ► ASTM B764

电位差要求: ► 微孔镍~光亮镍: 10~40mv ► 光亮镍~半光镍:100~200mV ► 高硫镍~光亮镍:15 ~40mV

19

3 不连续铬

测试标准:ASTM B604 1991(2008) 《 Standard Specification for

Decorative Electroplated Coating of Copper Plus Nickel plus Chromium on Plastics》

5.1 不连续铬测量-DUBPERNELL法

图7所示)。

5.1.8按START开始测量,当判断到终点时需手动按STOP停

止。

SGM Confidentional - Advanced SQE - Exterior Commodity

12

2 电位差

5.1.9打开与设备连接的电脑中STEPView软件,操作界面如图8所 示,点击图8中红色箭头所 指按钮,读取设备中的测量结果至软件中,数据传输完毕时 如图9所示(图中为一双层镍 曲线,亮镍与半亮镍)。

必要时应SG将M C形on状fide不ntio符na合l - A要dva求nce的d S样QE品- E切xter割ior后Com测m量odit)y 。

8

5.3.4每次测量时间30秒,测量三次取平均值,并记录结

1 镀层厚度

Questions: GMW14668有没有描述珍珠镍厚度要求;是否应该包括进去, 与半光镍之间的比例如何? Answer: 无描述

电镀件试验要求

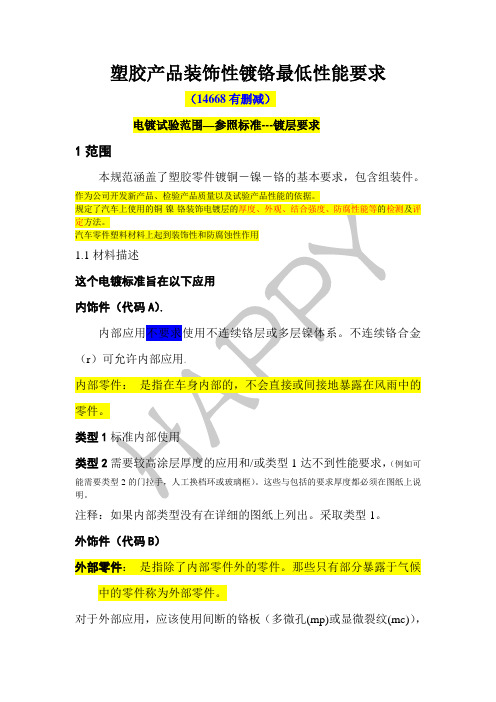

塑胶产品装饰性镀铬最低性能要求(14668有删减)电镀试验范围—参照标准---镀层要求1范围本规范涵盖了塑胶零件镀铜-镍-铬的基本要求,包含组装件。

作为公司开发新产品、检验产品质量以及试验产品性能的依据。

规定了汽车上使用的铜-镍-铬装饰电镀层的厚度、外观、结合强度、防腐性能等的检测及评定方法。

汽车零件塑料材料上起到装饰性和防腐蚀性作用1.1材料描述这个电镀标准旨在以下应用内饰件(代码A)。

内部应用不要求使用不连续铬层或多层镍体系。

不连续铬合金(r)可允许内部应用。

内部零件:是指在车身内部的,不会直接或间接地暴露在风雨中的零件。

类型1标准内部使用类型2需要较高涂层厚度的应用和/或类型1达不到性能要求,(例如可能需要类型2的门拉手,人工换档环或玻璃框)。

这些与包括的要求厚度都必须在图纸上说明。

注释:如果内部类型没有在详细的图纸上列出。

采取类型1。

外饰件(代码B)外部零件:是指除了内部零件外的零件。

那些只有部分暴露于气候中的零件称为外部零件。

对于外部应用,应该使用间断的铬板(多微孔(mp)或显微裂纹(mc)),另外还有多层镍体系。

类型1在汽车上很少或不会受到碎石撞击的;类型2会有明显的碎石撞击的。

包括固定在前面车辆区或固定在受自制石削影响的车辆区的电镀塑料零件的突出面(由车胎直线投影作用大于等于15度而定)。

类型3非常严重的服务条件(车轮覆盖和保护盖),包括石削塑胶电镀件的主要面装配于汽车面向前面的部分或那些会遭受汽车自身产生的碎石冲击的区域(定义为从轮胎发出成≥15度角直线撞击区域)。

如果详细图纸上没有标明类型,则默认是类型2。

1.2 典型应用。

这类涂层主要用于装饰目的。

光亮或其它(如:缎面、仿绒、木纹)外观的塑料内饰件或外饰件,由式样和特别外观标准来定义。

2参考注释:除非有其它规定,否则只使用最新批准的标准。

2.1通用外部标准/规格。

ASTM B368 CASS测试标准ASTM B533 剥落测试标准(没动过手)ASTM B571 粘附力测试的标准惯例锯磨测试ASTM B604 塑料件上的装饰性铜、镍和铬静电涂层标准说明书,里面简要介绍了沉积法和活性腐蚀设置。

碎石冲击试验+

水磨石,而非石灰石碎料和岩石,9.53-15.86 mm ,473ml(1pt)

水磨石,8~16mm, 473ml±10ml

483kpa±21kpa(70±3psi)

480±20kpa(70psi)

冲击时间及 7~10s/1pt 速率

试件冲击角 无特别规定 度

漆面去除胶 10cm宽or5cm宽,3M 898细长胶带或同类产品 带

碎石冲击测试

郭熠

• 1、碎石冲击试验机的应用行业、设备型号 及其满足的标准;

• 2、碎石冲击仪结构简介及测试原理、方法 • 3、实验操作、评级方法及各车厂测试标准 • 4、注意事项及仪器维护

• 1.1 耐碎石冲击试验机(Multi-Testgravelmeter)

简称MTG、石击仪,是特别为汽车材料及表面涂层的抗砂砾碰 撞试验而设计的。模拟道路行驶过程中受到石、沙冲撞汽车外饰 件表面而对其造成的不同损坏程度。

• 粒径较大的沙砾在长时间使用后有碎裂、不符合 测试标准时要及时更换;

• 测试时要戴上隔音耳塞,以免较强的噪音冲击波 损伤耳膜。

4.2仪器维护

• 按时进行仪器点检 • 保持仪器清洁,对于沙砾或其它介质所产生的粉尘及时用

抹布清理,清理时不宜用清洗液或者有机溶剂; • 定期检查射枪组件 • 清理试验箱时,要用低于或者等于30psi的气流进行清洁

×30.48c m

水磨石, 8~16mm, 473±10ml

喷 A:-25℃ 至少4H, 平板 涂 冲击测试时样品 品 温度不得高于-

18℃

B:-30℃至少 4H

9.5-16mm 水磨石, 473±10ml

喷 23±2℃,,50±5

涂 %RH,测试前要

福品 特

电镀件试验要求

塑胶产品装饰性镀铬最低性能要求〔14668有删减〕电镀试验范围—参照标准---镀层要求1范围本标准涵盖了塑胶零件镀铜-镍-铬的基本要求,包含组装件。

作为公司开发新产品、检验产品质量以及试验产品性能的依据。

规定了汽车上使用的铜-镍-铬装饰电镀层的厚度、外观、结合强度、防腐性能等的检测及评定方法。

汽车零件塑料材料上起到装饰性和防腐蚀性作用1.1材料描述这个电镀标准旨在以下应用内饰件〔代码A〕。

内部应用不要求使用不连续铬层或多层镍体系。

不连续铬合金〔r〕可允许内部应用。

内部零件:是指在车身内部的,不会直接或间接地暴露在风雨中的零件。

类型1标准内部使用类型2需要较高涂层厚度的应用和/或类型1达不到性能要求,〔例如可能需要类型2的门拉手,人工换档环或玻璃框〕。

这些与包括的要求厚度都必须在图纸上说明。

注释:如果内部类型没有在详细的图纸上列出。

采取类型1。

外饰件〔代码B〕外部零件:是指除了内部零件外的零件。

那些只有部分暴露于气候中的零件称为外部零件。

对于外部应用,应该使用间断的铬板〔多微孔(mp)或显微裂纹(mc)〕,另外还有多层镍体系。

类型1在汽车上很少或不会受到碎石撞击的;类型2会有明显的碎石撞击的。

包括固定在前面车辆区或固定在受自制石削影响的车辆区的电镀塑料零件的突出面〔由车胎直线投影作用大于等于15度而定〕。

类型3非常严重的服务条件〔车轮覆盖和保护盖〕,包括石削塑胶电镀件的主要面装配于汽车面向前面的部分或那些会遭受汽车自身产生的碎石冲击的区域〔定义为从轮胎发出成≥15度角直线撞击区域〕。

如果详细图纸上没有标明类型,则默认是类型2。

1.2 典型应用。

这类涂层主要用于装饰目的。

光亮或其它〔如:缎面、仿绒、木纹〕外观的塑料内饰件或外饰件,由式样和特别外观标准来定义。

2参考注释:除非有其它规定,否则只使用最新批准的标准。

2.1通用外部标准/规格。

ASTM B368 CASS测试标准ASTM B533 剥落测试标准〔没动过手〕ASTM B571 粘附力测试的标准惯例锯磨测试ASTM B604 塑料件上的装饰性铜、镍和铬静电涂层标准说明书,里面简要介绍了沉积法和活性腐蚀设置。

汽车塑胶电镀测试标准简表

备注

耐腐蚀性试验(CASS) 设备:盐水喷雾试验机 测试时间(min) 标准要求

电位差试验

微孔数测试 延展性测试

设备:库伦测试仪 设备:显微镜 设备:千分尺

B-Ni to SB-Ni(min) 标准要求

标准要求

磨锯测试 设备:钢锯

/

弯曲测试 设备:弯曲心 轴

标准要求

高温储存

快速冲击

设备:高温箱 设备:低温箱,高温箱

象

48H

光镍-半光镍:100 to 250-800 裂

200mv;

纹/cm

高硫镍-光镍:15 to

40mv。

90H

1、ABS:6± 0.5H,90±3 ℃; 2、ABS/PC:6 ±0.5H,110± 3℃; 零件表面无变 化,附着力下 降或其它性能 降低的变化。

-40±3℃/1h,90±3 ℃/1H; 高低温转换的时间 <1min,零件检查时间 <5min;四个循环测试 后,镀层应无剥落,起 泡、开裂或素材与金属 镀层或金属镀层间的附 着力下降。

TYPE-3

WSB-M1P83D1(内饰件)

(2011)

Ford

WSB-M1P83D2(外饰件)

(2008)

WSB-M1P83D3(外饰件)

(2008)

18

0.25 ~0.5

8

>18

0.25 ~0.5

>8

40

0.25 ~0.5

20

40

0.25 ~0.5

20

40

0.25 ~0.5

20

18 0.18 5

ASTM B 368 CASS Test 22H*3

3 → -35±2℃/1h → 23 ±2℃/1h → CASS 22H。

GMW14668-April2010

1 ScopeThis specification covers basic requirements for copper-nickel-chromium electroplated plastic parts, including assemblies.1.1 Material Description.Platings to this specification are intended for the following applications:•interior (code A). Interior applications do not require the use of discontinuous chromium or multiple layer nickel systems. For interior applications non-discontinuous chrome (r) ispermissible.- Type 1: standard interior usage- Type 2: for highly stressed interior parts as required (for example, door handles, manual shifter décor rings or bezels)•exterior (code B). For exterior applications, discontinuous chromium plate microporous (mp) or microcracking (mc), in addition to a multiple layer nickel system, shall be used.- Type 1: no stone chipping exposure on a vehicle- Type 2: with stone chipping exposure on a vehicle. Includes significant surfaces of plated plastic parts attached to forward-facing vehicle areas or to vehicle areas subject to self-generated stone chipping (as defined by ≥ 15 degree impingement of straight lineprojection from tire).- Type 3: very severe service conditions (wheel clads and caps); includes stone chippingIf no exterior type is listed on detail drawing, Type 2 is assumed.1.2 Typical Applications.This type of finish shall be principally used for decorative purpose. Bright and other (e.g., satin, brushed, dark, or grained) appearances for interior and exterior plastic applications, as defined by styling and specific appearance standards.2 ReferencesNote: Only the latest approved standards are applicable unless otherwise specified.2.1 External Standards/Specifications.ASTM B368 ISO 1463ASTM B456 ISO 2177ASTM B571 ISO 3497ASTM B764 ISO 16949DIN 50021 ISO 170252.2 GM Standards/Specifications.GMN6995 GMW14458GMW3001 GMW14700GMW3059 GMW14829GMW3286 GMW161933 Requirements3.1 Appearance Requirements.Parts must meet regional appearance requirements. In North America, use GMN6995.3.2 Base Material/ SubstrateOnly plastics designed and approved by GM for chrome plating shall be used. No regrind is allowed in plated parts. Main types see Table 1.Table 1: Typical Approved Substrate TypesSubstrate Type Typical Max. Use Temp.ABS +90 ± 3°CABS / PC +110 ± 3°CPC, PA6, PA66 - MF (10 to 40) +120 ± 3°CPA6, PA66 - GF (10 to 30) +130 ± 3°C3.2.1 Substrate Structure.Parts shall demonstrate no defects like cracks, splay pits or sink marks. Parts shall be free of any internal stresses which may influence adhesion, dimensional stability or appearance of the galvanic coating.3.2.2 Substrate Surface.The surface shall be smooth, free of flow lines, cracks, sink marks, craters or substrate stratifications which may influence the approved appearance or part properties. Rework of substrate surfaces by sanding, plasma treatment or other means is prohibited without written consent from GM Engineering.3.3 Coating3.3.1 Plating ThicknessMinimum plate thickness as specified in Table 2 applies to all significant surfaces. Significant surfaces are those normally visible – directly or by reflection – on the finished part when assembled in car position or which can be the source of corrosion deposits that deface visible surfaces on the assembled vehicles.The use of auxiliary anodes and advanced plating analysis is recommended such as Computer Aided Engineering (CAE) plating thickness simulations when there is uncertainty of meeting minimum plating thicknesses due to part design features. Concerns for meeting minimum plating thicknesses should be reported to Material Engineering for evaluation. If corrosion products are visible anywhere on a finished and dressed component in vehicle position after testing, this specification requirement is not met.Plating thickness measurements shall include a mapping of specific areas of the part. Locations and key dimensions agreed upon with GM Design Engineer and Materials Engineer. It is the suppliers’ responsibility to insure that General Motors Design and Materials Engineering have been consulted on thickness mapping and quality assurance plating thickness points. These points are also referred to as P-points. If not otherwise designated, at least four thickness measurements shall be made per part.Minimum thickness and corrosion resistance performance requirements for textured finishes (matte, vapor blast, brush, etc.) apply after texturing.Deviations from the minimum coating thickness should be reported to Material Engineering for evaluation.Table 2: Plating Thickness RequirementsPlating Thickness (µm)Application TotalminimumCopperminimumNickelminimumChromium Note 1Type 1 18 10 8 InteriorCode AType 2 40 20 20 (r) 0.25 minimum (mp) 0.25 – 0.5(mc) 0.25minimumExterior Code B Types 1, 2 and 340 20 20(mp) 0.25 - 0.5Note 2Note 1: (r) = continuous chrome, (mp) = microporous chrome, (mc) = microcracked chromeNote 2: The use of microcracked chrome (mc) must be approved by Materials Engineering. Minimum coating thickness is 0.8µm3.3.2 Copper Layer ThicknessIn special cases the minimum coating thickness must be increased to meet performance requirements.3.3.3 Nickel Layer ThicknessFor systems with a total nickel layer ≥ 20 microns, multiple layer nickel thickness consisting of at least two layers of electro-deposited nickel shall be as indicated in Table 3. Exterior parts must have three or four primary layers of nickel.Table 3: Nickel ThicknessExterior Type of Nickel Layer InteriorTriple Layer Quad LayerSemi bright 50% minimum 60 to 80% 50 to 70%High-Sulfur N/A Note 2N/A RequiredBright Note 120 to 40% ≥ 30%Microporous/ Microcracked Not required Required RequiredNote 1: If semi bright nickel is required to meet performance properties, the balance of bright nickel will be required to meet minimum nickel overall thickness and appearance as specified.Note 2: N/A = Not applicable.3.3.4 Nickel Electrochemical Potential (Only Exterior Parts).Use the determination of electrochemical potential difference following ASTM B764. See Figure B1 for an example chart. The supplier must demonstrate the conformance to this requirement by using appropriate statistical charting techniques on a routine quality control basis.Table 4: Nickel Electrochemical PotentialLayers Potential RangeMicroporous/Microcrack to Bright -10 to -40mVBright to Semi Bright +100 to +200mVHigh-sulfur to Bright Note 1+15 to -40mVNote 1: If applicable.•The microporous/microcrack nickel layer shall exhibit a cathodic electrochemical potential difference of 10 to 40 mV to the bright or satin nickel on all significant surfaces of allsubstrates.•The bright (or satin) nickel layer shall exhibit an anodic electrochemical potential difference of 100 to 200 mV to semi bright nickel on all significant surfaces.•If applicable, high activity nickel strike layer shall exhibit an anodic electrochemical potential difference of 15 to 40 mV to the bright nickel layer.If a microcracking system is used, usually no microporous electrochemical potential difference is measurable.3.3.5 Discontinuous chromiumTable 5: Discontinuous chromiumChromium RequirementsDubpernell: minimum of 10 000 pores/ cm2Microporous (mp)Active Sites: minimum 5000 pores/ cm2Microcracked (mc) 250 to 800 cracks/cm(closed homogenous network in all directions)3.3.6 Bond Between Plating and SubstrateIn general, all chrome plated components are expected to exhibit strong adhesion characteristics. This is accomplished through design, tooling, resin characteristics and plating process parameters. Whenever possible, due to part geometry, peel testing is recommended both at new job start-up and throughout production. A 25.4 mm width specimen will typically yield 0 to 60 Newtons peel strength. For ABS, it is recommended a mean value on peel strength be achieved greater than 30 Newtons (> 12 N/cm). If strong adhesion characteristics are not met for any reason, Material Engineering is to be contacted so that steps can be taken to remedy these limitations. It is the plating companies' responsibility to bring attention to any part geometry limitations leading to poor adhesion.3.4 Test RequirementsEach test must be completed on six parts representing (3) low and (3) high current density rack locations. The test frequencies for quality control tests are shown in Appendix B Table B2.For MATSPC and Approved Paint on Plastics Systems (APOPS) Trim transmittal approval, as a new supplier of a given finish to GM, all testing shall be performed in an accredited laboratory. Laboratory accreditations to ISO/IEC 17025 are acceptable. If another laboratory is planned to be used that is not ISO/IEC 17025 approved, it is the responsibility of the supplier submitting the technology to receive approval to use the laboratory, from the GM Engineer who is responsible for approving the specific technology, before any testing. Using a non accredited lab may also require testing in two different labs, whereby one lab must be independent. Generally, the unaccredited laboratory must be in a facility that has a Quality System approval to ISO/TS 16949. For Part Production Approval Process (PPAP) Testing, tests performed outside of GM are to use a lab from an organization that is either third party registered to ISO/TS 16949 or has laboratory accreditations to ISO/IEC 17025. Include a scope of accreditation or a scope of activity from the auditor with the test data.3.4.1 Plating Thickness.The plating thickness shall be determined by the microscopic method (ISO 1463) or the electrochemical method (ISO 2177). In case of disagreements between purchaser and supplier, the microscopic method shall be the preferred method.X-Ray (ISO 3497) may be used on surfaces where electrochemical methods cannot be used, but usage may be limited due to layer thickness.3.4.2 Nickel Electrochemical Potential (Only Exterior Parts).The electrochemical potential between the different Nickel layers shall be determined to ASTM B764. See Figure B1 for an example chart. This test is also known as the Simultaneous Thickness and Electrochemical Potential test (STEP test).3.4.3 Determination of crack number/ pore numberDiscontinuous chromium (microporous) shall be performed by either the copper deposition (Dubpernell) method or by the determination of active corrosion sites after corrosion testing. Both are described in the appendix of ASTM B456 Appendix X4 and X5. In the case of an active sites determination, compare the viewed sample at 100X to the pore density charts shown in Appendix A of this specification to determine pore count. Photomicrographs should be taken to demonstrate effective pore size and distribution.For microcracked chrome, evaluation and count of microcracks may be done directly by adding a straight line of a certain length to the part and use of a microscope.3.4.4 Peel-Off Test.Peel Test per ASTM B533 or equivalent on flat area of the part. Test the part coated with copper and also test final plated parts. If possible, peel strength should be tested at or near thickness P-points. Table 6: Peel StrengthSubstrateMinimum Requirement (N/cm)ABS 9.0 ABS+PC 4.53.4.5 Saw Grind Adhesion TestPlated plastic components shall be subjected to the Saw-Grind Test, ASTM B571, with no evidence of lifting or peeling between plated layers or between plated layers and substrate.Place pressure sensitive adhesion tape, as described in GMW14829 approximately 10 to 20 mm wide over the cut edge (leaving sufficient length of tape to grasp between fingers for quick removal); quickly pull tape at approximately 90 degrees to the surface of part to remove entire strip. Examine for evidence of lifting of electroplate.3.4.6 Temperature Storage.All parts shall be temperature tested for 6 ± 0.5 h at 90 ± 3°C. For high temperature application areas, e.g., engine compartment, parts shall be tested for 6 ± 0.5 h at 110 ± 3°C.Test pieces shall show no surface changes, adhesion loss or other changes which reduce the performance and shall comply with specified drawing requirements after test.3.4.7 Quick Thermal CyclePlated parts shall be placed in a freezer at -40 ± 3°C for 1 h, removed and quickly (< 1 minute) placed into an adjacent oven at 90 ± 3°C for 1 h. This is one complete cycle. Inspect parts in five minutes or less after each complete cycle. Repeat for a total of four cycles. The parts shall show no grazing, blistering, splitting, loss of adhesion to the substrate or loss of adhesion between individual layers of the metal plating layers after testing. Report all results at the conclusion of testing. Include a simple drawing of the part indicating the areas where failures occur.3.4.8 Temperature Cycle TestAll plated plastic parts, interior and exterior, shall be subject to the temperature cycle test. The temperature cycle test shall be performed by usage of an oven and a fridge, no automatic cycling device. The test is divided into 4 steps:Step 1:The plated part shall be subjected to the test cycle listed below.22 ± 1 h at +80 ± 3°C3 times15 ± 5 minutes at + 25 ± 3°C2 h ± 10 minutes at -20 ± 3°CStep 2:Immediately upon removal from the refrigerator, after the third cycle, the plated part shall be subjected to one of the following impact tests:Plated parts having a weight of ≤ 440 g shall be dropped in the cold condition from a height of 1 m onto a hard (stone) floor.Plated parts weighing > 440 g:A ball of diameter 50 ± 1 mm and a mass of 550 ± 80 cm onto the center of the cold test piece, placed on a hard (stone) floor. In case of curved test, pieces care shall be taken that the test piece is supported on the intended attachment areas.Step 3:Immediately following the impact test, the plated part shall be further subjected to the test cycle listed below.1 h ± 5 minutes at +60 ± 3°C3 times15 ± 5 minutes at + 25 ± 3°C1 h ± 5 minutes at -40 ± 3°CStep 4:After completion of the third thermal cycle of step 3, expose the exterior plated part for 44 ± 1 h CASS or the interior plated part for 8h ± 1 h CASS.For parts not completely enveloped with electroplate, following step 3, scribe an X through the plating at the stop off demarcation (edge of plated surface) into the basic material. Place pressure sensitive adhesion tape, as described in GMW14829, approximately 20 mm wide over the X (leaving sufficient length of tape to grasp between fingers for quick removal). Quickly pull tape at approximately 90 degrees to the surface of part to remove entire tape strip. Examine for evidence of lifting of electroplateAt the conclusion of the test sequence, the plated part shall show no deformation, crazing, blistering, splitting, or loss of adhesion to the substrate or loss of adhesion between individual layers of the metal plating layers.3.4.9 Stone Chipping Test (only Exterior Types 2 and 3)The chip resistance test per GMW14700 is performed followed by the Quick Thermal Cycle Test (as described under 3.4.7) then 44 h CASS. The stone chipping test only applies to adhesion assessment, not to corrosion. The parts shall show no deformation, crazing, blistering (visible as distorted reflection) larger than 5 mm diameter at chip site, splitting, or loss of adhesion to the substrate or loss of adhesion between individual layers of the metal plating layers3.4.10 Corrosion Resistance TestCorrosion resistance shall be determined by the CASS test, GMW14458, according to the number of hours specified in Table 7. Plated components shall be free of any surface defects and free of corrosion on all significant surfaces when examined at normal reading distance 0.5 ± 0.1 m with the unaided eye and uniform diffused light.Table 7: Corrosion ResistanceApplication Minimum Corrosion Resistance (h)Interior (Type 1 and 2) 8Exterior (Type 1 and 2) 44Exterior (Type 3) 663.4.11 Daily and Weekly Test RequirementsTable B2 shows the minimum test frequencies for plated parts within a plating facility. The daily quality control tests have been split between daily lot control tests and daily lot traceability tests. A lot is defined as “A production quantity of parts produced in one eight hour shift unless negotiated differently with the GM Supplier Quality Department”. Daily lot control tests must be completed prior to shipment and for certification of a lot of parts. Daily lot traceability tests must be maintained in case of future need.Appendix AAppendix BTable B1: Test Data FormR egion:P later:T est facility:S ubstrate:Material S upplier:F inish:8Table B1: Test Data FormR egion:P later:T est facility:S ubstrate:Material S upplier:F inish:910Table B2: Minimum Test FrequencyInterior ExteriorTest RequirementsPPAPPlaterApprovalQualityControl TestsNote 1PPAPPlaterApprovalQualityControl TestsNote 13.4.1 Plating Thickness X X daily X X daily 3.4.2 Nickel Electrochemical Potential X X daily3.4.3 Determination of crack and porenumber Note 2X X weekly X X daily3.4.4 Peel Test X X dailyNote 4X X dailyNote 43.4.5 Saw Grind Adhesion Test X X daily X X daily 3.4.6 Temperature Storage X X weekly X X weekly3.4.7 Quick Thermal Cycle X X dailyNote 3X X daily Note 33.4.8 Temperature Cycle X X weekly X X weekly 3.4.9 Stone Chipping Test X X weekly 3.4.10 Corrosion Resistance Test X X Twice weekly X X Twice weekly Note 1: In special cases minimum requirements can be increased by Materials Engineering1112Note 2: If microcracked or microporous chrome is usedNote 3: Lot Traceability test when note 3 is included. Otherwise, a Lot Control test (minimum of once per lot).Note 4: Frequency must be indicated on part drawing. Daily lot control test for parts used in North America.Figure B1: Sample Electro Potential (STEP) Graph for Four Nickel LayersFigure B2: Example of Quad Layer Nickel13。

GMW14672

装饰镀铬金属零件的最小镀层结构和性能要求1范围本规范涵盖铜镍铬电镀金属零件(包括组件)的基本要求。

1.1材料描述。

本规范的电镀细分为三种性能等级。

A级适用于外部部件,在恶劣的使用条件下可能包括由于凹陷,划痕和磨损而导致的损坏,例如汽车保险杠遇到的情况。

该级别要求比B级更长的抗腐蚀暴露强度,对于这些级别,组件预计会收到很少的额外机械滥用。

对于外部应用,除了多层镍系统外,还应使用不连续铬板{(微孔(mp)或微裂纹(mc)},C 类用于室内应用,不需要使用不连续的铬或多孔铬多层镀镍系统,对于内部应用,允许有连续镀铬层(r),根据本标准镀层适用于金属基材;塑料镀层在GMW 14668中规定。

1.2符号。

不适用。

1.3典型应用。

这种饰面主要用于装饰用途,包括明亮的和其他(例如缎纹,拉绒,纹理)外观的内饰和外饰应用,如造型和特定外观标准所定义。

1.4备注。

不适用。

2参考注:除非另有说明,否则只有最新批准的标准适用。

2.1外部标准/规范。

ASTM B368 ISO 1463ASTM B456 ISO 2177ASTM B571 ISO 3497ASTM B764 SAE / USCAR-5DIN 50021 SAE / USCAR-72.2通用汽车标准/规范。

GMW3001 GMW14458GMW3059 GMW14668GMW3286 GMW148293要求3.1电镀厚度。

应由微观方法(ISO 1463)或电化学方法(ISO 2177)或X射线方法(ISO 3497)确定。

如果买卖双方意见不一致,微观方法应是首选方法。

3.1.1表1中规定的最小板厚应适用于所有低电流密度和高电流密度区域的重要表面,如适用零件图或购买者与供应商之间另行商定的书面声明。

这些表面通常是可见的-直接或通过反射-在装配在车辆位置时在成品部件上,或者可能是腐蚀沉积物的来源,其腐蚀组装车辆上的可见表面。

如果腐蚀产品在车辆的成品和修整部件的任何位置都可见,则不符合本规范。

通用GMW14668新老版本标准对标

Cu≥20 μm Ni ≥20 μm Cr =0.25 -0.5μm

Ni层厚度

ISO 2177

半亮镍50% 亮镍N/A

半亮镍60 to 80% 亮镍20 to 40% 气孔镀镍/亮镍 =10~40mV、亮镍/ 半亮镍 =100~200mV 高硫镍/亮镍=1540mV

2

电位差

ASTM B764

N/A

3

W14668新老标准对标

GMW14668(2014.02版本)要求 实验标准 内饰件 外饰件

Ttype1:Cu≥10 μm Ni ≥8μm 三价铬Cr≥0.15 μm 六价铬Cr=0.25-0.5 μm Ttype2:Cu≥10 μm Ni ≥8μm 三价铬Cr≥0.15 μm 六价铬Cr=0.25-0.5 μm 半亮镍50% 亮镍N/A

ASTM B764

N/A

ASTM B456

≥10000个/cm2 规定了切割角度(锯刀与样件)呈为45° 锯刀切割,镀层没有翘起或剥离现象发生 90° 剥离,V=100mm/min; 要求: ABS/PC:≥4.5N/cm ABS:≥9 N/cm

不变

ASTM B571更加明确实验方法AS NhomakorabeaM B533

5

剥离力

ASTM B533

6

耐热变形

GMW14668 3.4.6

7

温度循环

GMW14668 3.4.7

8

环境循环交变

GMW14668 3.4.8

9

盐雾试验

ISO 9227 CASS

CASS 8h 0.5m处无腐蚀

CASS 48h 0.5m处无腐蚀

10

飞石冲击

GMW14700

N/A

EDX分析报告

Disclaimer: The test results contained in this test report refer only to the samples as received. Samples are taken by the customer, and the samples’ characteristics may have changed due to their handling and transport. As the use, application, and operations at the customer site are beyond our control, the results contained in this test report shall serve for the customer’s information only and are provided AS -IS, without representations or warranties of any kind. Although the content of this test report is based on our best efforts and knowledge, we assume no liability, including but not limited to any incidental, consequential or other liability resulting from its use, and in no event will Atotech be responsible for damages of any nature whatsoever resulting from the use of or reliance upon this test report or any recommendations or suggestions contained herein. We can accept liability only for the quality of our products at delivery.If no special requests, tested samples will be retained in the test lab for two weeks after this report issued. Items within the scope of accreditation are marked by “*”.This report is not allowed to be changed after release. Without the p rior written approval from the issuing laboratory, thisreport shall not be reproduced except in full.免责声明:此測試報告的测试结果仅适用于我司收到的样本。

汽车类水电镀颜色及标准种类

光铬 珍珠镍 哑铬 哑铬 哑铬 光铬 光铬 哑铬 哑铬 光铬 哑铬 哑铬 哑铬 哑铬 哑铬 光铬 光铬 哑铬 光铬 哑铬 光铬 光铬

WSS-M1P83-D1

内饰件

福特

WSS-M1P83-D1 WSS-M1P83-D1 TL 528-A TL 528-A TL 528-A TL 528-A

汽车类项目塑料电镀产品种类

编号 电镀颜色编号 电镀颜色 测试标准 GM 14668 A GMW14668 CODE A GM 14668 A GM 14668 A GM 14668 A WSS-M1P83-D1 标准等级 内饰件 内饰件 内饰件 内饰件 内饰件 内饰件 主机厂 通用 通用 通用 通用 通用 福特

TREG-31816382-007-01

内饰件 内饰件 内饰件 内饰件 内饰件 内饰件 内饰件 内饰件 内饰件 内饰件 内饰件 内饰件 内饰件 内饰件 内饰件

福特 福特 大众 大众 大众 大众 Volvo Chrysler Chrysler Nissan 上汽 PSA PSA Toyota Honda

PS 8810-C1 V PS 8810-C1 V NES M 4063-2009 SMTC 22510 B15 4140 B15 4140 TSH 6504G-B HES D2003-05

N/A NH-762X

ቤተ መጻሕፍቲ ባይዱ

23

NH-772X

哑铬

HES D2003-05

内饰件

Honda

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22

Z80 908K F63P F90R 172V SM300H Optimum Aluminium SM5029 SM 5077 SM322(F63P) 2ZZ 3Q7 3Q7B 080Z High Luster(F63P) Silk Metal SZ 7 PP001-SZ0 N/A N/A

各主机厂电镀产品测试标准汇总

ASTM B764 PV 1065

上汽

镍层电位差 ASTM B764 (3pcs)

内饰测试要求 外饰测试要求

不适用

微孔镍与光镍(或珍珠镍):20mv~ 90mv(Type 1,Type 2,Type 3); 或 50mv~90mv(仅Type 4) 光镍(或珍珠镍)与半光镍:100mv~

200mv

任意的,需要详细说 明

Cu ≥ 20.0 µm 总镍 ≥ 10.0 µm (半亮镍≥50%, 光镍或珍珠镍≤50%) 镍封 ≥ 1.0 µm

Cr mp: 0.2~0.4 µm

B-2 镍层电位差测试要求

主机厂 测试

测试标准

通用

镍层电位差 ASTM B764 (3HCD/3LCD)

奔驰 大众

镍层电位差 (3pcs)

镀层厚度 (3pcs)

位高120~180 mV.

B-3 微孔密度测试要求

主机厂 测试

测试标准 内饰测试要求 外饰测试要求

通用

微裂纹/微孔数 ASTM B604 的测量

(3HCD/3LCD)

(1) 铜沉积法:至少 10000 pores/cm2

(2) 活性点法: 至少 5000 pores/cm2

(1) 铜沉积法:至少10000 pores/cm2

C. 耐候性

测试项目

1. 耐高温 2. 环境交变 3. 环境交变+盐雾腐蚀 4. CASS

通用

GMW146682019

福特

WSS-M1P83F1-2017

奔驰

DBL 84652016

大众

TL 528-2015

上汽

SMTC 5 300 003 - 2018

X

X

GMW16193-CHINESE

G M W 1 6 1 9 3品质和镀铬认可工艺1 范围本规范描述了装饰性塑料和金属电镀的通用汽车认可工艺。

电镀生产者必须取得每种材料、化学来料、表面活性剂和设备的认可。

这些标准列在本规范的要求里。

另外,推荐了一些质量控制测试。

1.1材料描述完整的级别A零件表面必须满足所有的要求。

1.2符号不适用1.3典型应用所有的电镀零件,而不限于光亮、缎面和黑铬表面。

主要应用的外饰件和内饰件。

1.4评论在一些情况下,基于成本节约或者能力限制,可能产生一个新的电镀生产者。

一旦一个电镀厂成功的完成了认可过程,他们就能在GM供应网站上获得批准记录。

任何基材、化学溶液、供应、工艺或者设备的改变都必须通过合格验证。

镀铬表面有同样的要求。

另外,他们可能要求其它技术上的考虑。

注意事项:认可是基于单独的零件构造。

随后的零件必须测试以满足GM PPAP 的要求(当零件很复杂时,GM材料工程保留要求额外认可的权利)。

2参考标准注意事项:仅仅最新认可的标准是适用的,除非特别指定。

2.1外饰件标准/规范ASTM B368 DIN 50021ASTM B456 ISO 1463ASTM B490 ISO 2177ASTM B571 ISO 3497ASTM B604 ISO 3497ASTM B764 TS 16949 CQ-11ASTM E384 HK252.2GM标准/规范GMW3001 GMW14672GMW3059 GMW14700GMW3221 GMW14829GMW3286 GMW15572GMW14458 GMW15581GMW14668 GMW156133要求3.1测试试样上的要求测试样本必须符合GMW3221准则A或者GMW14668、GMW14672、GMW15613的条件。

3.2认证构造要求层1提供下面有关适用GM材料工程师镀层来源的信息。

层1提供了下面关于适用于GM材料工程师电镀来源的有关信息。

l提供评估表格(附录A,表A1)。

GMW14668装饰电镀塑料零件的性能要求_CXF 试验测试标准

通用汽车 世界工程标准塑料标准GMW14668装饰电镀塑料零件的最小性能要求© 版权2007 所有权归通用汽车公司1/7/2024 发起部门: 北美工程标准1 / 61介绍本规范涵盖了对铜-镍-铬电镀塑料零件的基本性能的要求,包括装配. 1.1 材料描述表面的镀层涉及到内饰(CODE A)和外饰(CODE B)两种不同等级的防绣处理.外饰零件要采用包含不连续铬电镀(微孔法(mp)或微裂纹(mc)的多层电镀层系统,内饰零件不需要采用不连续铬和多层电镀层的系统,对于内饰零件系统可以不采用不连续铬.外饰在该文件中将被分解成多个应用类型; 类型1:整车中很少或没有飞石冲击要求的;类型2:整车中有飞石冲击要求的, 类型2包括车辆前端电镀塑料零件的重要表面或着会发生飞石冲击情况的零件表明(即定义为轮胎冲击线的>=15度的区域),如果没有特别说明默认为类型2 1.2 符号 不适用 2 参考目录说明: 除非特别指明,否则只能引用最新的获得批准的标准或规范。

2.1 外部标准/规范。

ASTM B368 ASTM B456 ASTM B571 ASTM D764 DIN 50021 ISO 1463 ISO 2177 ISO 34972.2 GM 标准/规范。

GMW 3001 GMW 3059 GMW 3286 GMW 14458 GMW 14700 GMW 14829 3 要求3.1 运输的要求3.2 化学的要求 不适用 3.3 物理的要求 不适用3.1.3 .1 镀层厚度 应该按照显微镜方法(ISO 1463)或者电化学方法(ISO 2177)或者采用X 射线的方法,如果在供货双方有争议的情况下优先使用显微镜方法3.1.3 .1.1 最小的镀层厚度如下表格,表格B1是针对图纸上规定的所有低电流密度和高电流密度的重要表面,或者采购和供应商声明达成一致的区域.这些区域是那些通常直接可见的,或通过反射可见的,在最终的表面,在汽车零件安装的形势, 或者由于该零件表面的腐蚀会损害到其他外观表面的情况,如果腐蚀的情况在装车的位置任何一个可见区域都有,则不符合标准的要求3.1.3.1.2 对系统来讲总的镍的厚度 >20微米.多层镍中应该包含至少两层电镀镍 (具体厚度如表1所示)3.1.3.1.3 除了总的电镀厚度会大致的在图纸上表明外,其他各种电镀层的厚度还需要满足标准上不同腐蚀测试要求时间对应要求的厚度.3.1.3.1.4 对于表面有皮纹的零件的镀层厚度和表面抗腐蚀能力(表面不光滑,水汽,破裂,刮破等)应该在表面增加皮纹后进行.3.1.4 附加的要求3.1.4.1 基材或模型零件3.1.4.1.1 基材的类型 只有电镀认可和设计认可的材料可以被选用,主要类型请见表23.1.4.1.2 基材的结构零件需要被确认清楚没有破裂或缩皱问题,零件内部应该是没有会影响电镀的内应力. 3.1.4.1.3 表面道具© 版权2007 所有权归通用汽车公司2 / 6 1/7/2024零件表面应该是光滑的,没有影响外观的流痕,裂纹,缩印,凹陷或内部的断裂.零件表面应该没有油污或汗渍.零件的模具不是分开的代理商代理的,零件电镀的表面也不是机械的抛光或打磨的. 3.2 过程要求3.2.1 化学要求,不适用 3.2.2 物理要求,不适用 3.2.3 机械要求,不适用3.2.3.1镍化学电镀(仅限外饰) 判断潜在差异的方法是ASTM B7643.2.3.1.1 在电镀后所有重要的表面光亮镍应该与半光亮镍保证100到200MV 的电位差, 供应商必须在日常质量控制的基础上通过统计学的方法对该项指标进行保证. 3.2.3.1.2 在电镀后所有重要的表面微孔镍应该与光亮镍保证10到40MV 的电位差3.2.3.1.3 如果是微裂纹镍则不能测量处微量的电位差 3.2.3.1.4 有选择的是,高硫镍和光亮镍之间可能存在15到40MV 的电位差3.2.3.2 可以采用铜沉积方法或腐蚀实验后测量腐蚀点的方法来判断不连续铬.两种方法都可以参考ASTM B456 可以通过与附表A 的情况图进行对比来判断腐蚀点的数目3.2.3.2.1 微孔系统(mp) 不连续铬表面应该采用铜沉积法不小于10000 pores/cm2 或者采用ASTM B456 Appendix X4 or X5测量方法不小于2000 pores/cm2 3.2.3.2.2 微裂纹系统(mc) 微裂纹铬表面应该存在250到800个微裂纹/cm,并且在每个方向上都是封闭的结构 3.2.4 附加要求 不适合 3.3 性能要求 3.3.1化学要求 不适合 3.3.2 物理要求 3.3.2.1粘贴性3.3.2.1.1 碾磨性试验 装饰性塑料应该完成碾磨性试验, ASTM B571, 在电镀层和层之间没有剥离和剥落现象的发生,根据GMW14829的要求粘贴上压敏性胶带,大约10到20mm 宽贴在切边上,留足够的胶带以便快速剥离.采用90度剥离的方法快速剥离胶带,检查电镀物剥离的情况. 3.3.2.2 温度存放 所有的零件都要温度存放6 ± 0.5 个小时,试验温度见下表.测试样条应该表面没有变化,粘贴力变化或者其他对零件性能有损失的改变.并且应该符合零件图纸上的要求3.3.2.2.1 如果没有其他特殊说明,所有零件采取+90 ± 3°C3.3.2.2.2 对于较高温度应用的领域,例如发动机盖区域的零件,测试温度可以采取+110 ± 3°C ,这必须写在图纸上.3.3.2.3 温度循环 所有内饰和外饰的电镀装饰零件应该进行如下热循环试验,所有测试的零件在测试过程中不能发生变形,裂纹,爆裂或者与基材失掉附着力或镀层间失掉附着力 3.3.2.3.1 循环 A热循环需要按照如下要求进行:a. 在步骤b 前对零件进行24小时的CASS 试验b. 在c 与a 之间按照装车位置放置1个小时c. 在-30 ± 1.5°C. 放置1个小时d. 在25 ± 5°C. 放置15分钟e. 在空气循环烘箱85 ± 1.5°C. 放置1个小时f. 在25 ± 5°C. 放置15分钟g. 执行c 到 f 一个热量循环,重复c 到 f 三个循环共完成4个循环,按照3.3.2.3测试零件在每个循环完成后测量电镀层剥离情况 h. 在完成热循环后(g),暴露零件在24 ± 1 h CASS i.对于零件,不光要求零件是完整的由电镀层包覆,在零件4个循环后,在零件表面画上X 划格,一直需要划到基材,在表面贴上GMW14829认可的20mm 宽压敏性胶带(在粘贴胶带和拉的胶带间可以快速的剥离)快速90度剥离胶带,检查电镀零件上电镀层剥离的情况.3.3.2.3.2 Cycle B.测试样件需要按照如下的温度循环进行3次,每次的温度循环如下: a. 22 ± 1 h at +80 ± 3°C followed byb. 2 h ± 10 minutes at -20 ± 3°C.迅速从冰箱中取出零件,需要进行如下的冲击试验 小于400g 的零件,在冰冷的环境中从1m 的高度坠落在硬的地面大于400g 的零件 采用一个直径为50 ± 1 mm,重量为550 ± 50 g 的球从≈ 80 cm 高度砸向放在硬地板上的零件的中心,对于弧型的零件中间需要注意采用附加装置进行支承.在完成如上3个循环的零件测试后,需要立即进入如下的测试: a. 1 h ± 5 min at +60 ± 3°C followedb. 1 h ± 5 min at -40 ± 3°C.这个测试循环需要重复2次,3个周期.3.3.2.4 飞石冲击 仅适用于外饰零件(B)和类型2,截取重要的电镀表面,对于北美电镀零件,在飞石冲击试验后进行CASS 和热循环试验,该试验只适合于评估附着力,不适合评估腐蚀性.除了飞石冲击,其他性能定义见3.3.2.3 3.3.3 机械性能要求3.3.3.1 抗腐蚀性 应该由CASS 试验决定, GMW14458 ASTM B368/DIN 50021(CASS) ,进行测试的时间已经在下表格中汇总, 表格B1,在0.5 ± 0.1 m 的距离对电镀零件通用汽车世界工程标准GMW14877表面用裸眼在非散射光源下进行观察,零件所有重要的表面不应该有任何腐蚀的情况发生3.3.4 附加要求,不适用4.制造过程,不适用5 规则和规范5.1 所有适用于此标准的材料必须服从GMW 3001,材料规范的要求。

GMW14664 试验测试标准

涂层材料的特殊要求(GMW14664)1、应用类型:Type A:外部装饰件(部件的要求和说明见GMW3005,Table2:Topcaot Type:Type B rigid part;腐蚀要求见GMW14669)Type B:车体内部(区域I:直接面向太阳,所有颜色。

区域II:不直接面向太阳,没有颜色搭配)Type C:发动机室和底盘件:(1)所有的定位件,(2)不适用于车体和车体基础,(3)不影响使用性能的一次油漆的粉化现象不适用于Type B中直接面向太阳的部分。

3、要求3.1 测试样品的要求3.1.1 不含六价铬3.2 测试的样品处理:对零部件供应商的要求3.3 外观:smooth and free3.4 涂层厚度:50~100um (测试设备的精度为±2um)3.5 硬度:铅笔硬度:1H和3H(根据ISO15184)(标准规定两种测试方法可选)3.6 划格试验:交货状态和高湿试验(按照GMW14729)后分别进行胶带附着力(按照标准GMW14829)测试,Type B 和Type C的油漆部位的等级为0或1级3.7 高湿环境:要求高湿试验(按照GMW14729)后表面没有气泡、腐蚀和外观上任何的改变。

试验时间为:Type B:96h Type C:144h3.8 腐蚀试验:盐雾试验或循环腐蚀试验盐雾试验(按照GMW3286,Type B:144h 其它:336h):无腐蚀(划线处除外)、起泡或其它的外观改变。

镀锌钢板的不大于6mm,其它基材要求不大于3mm注意:对于Type C,边缘有少量明显的锈蚀是允许的,但不能超过其暴露总长度的20%。

循环腐蚀:按照GMW 14872进行试验。

Type B要求:腐蚀等级≥8级Type C:腐蚀等级≥8级(依据GMW15357)。

GMW14668操作指示

XXXX公司第1页,共11页XXXX(WX),CO.,LTD

Page 1 of 11

XXXX公司第2页,共7 页

XXXX公司第3页,共7 页XXXX(WX),CO.,LTD Page3of7

操作名称:GMW14668(10版)操作指引Operation 文件编号:QA/Ⅲ- -A

Doc.No.

版本:第A 版

Rev:

4.2.1.2 铜层厚度

在特殊情况下,铜层最小厚度必须增加以满足性能要求。

4.2.1.3 镍层厚度

在总镍≥20μm的镀层系统中,多层镍至少由两层以上的电沉积镍组成,镍层要求详见表2。

外饰零件必须有3-4层电沉积镍。

表2 镍层厚度要求

镍层类型内饰件

外饰件

三层四层

半光镍≥50%60-80%50-70%

高硫镍不适用不适用要求

光镍(见备注)20-40%≥30%

微裂纹/孔镍不要求要求要求

注:若半光镍需符合性能特性,光镍必须平衡镍层厚度,满足最小厚度要求,且外观需符合。

4.2.2 镍电化学势(仅外饰件)

参照ASTM B764进行电位差测试。

供应商需提供图示证明性能符合要求。

图1 四层镍正常走势

XXXX公司第4页,共7 页

XXXX公司第5页,共7 页

XXXX公司第6页,共7 页

XXXX公司第7页,共7 页。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.2.3.1.1 光亮镍(或者哑光镍)与半光亮镍

之间必须有 100-200mV 的阳极电化学电位

差。供应商在常规质量控制基础上必须用统

计技术图表论证该电位差。

3.2.3.1.2 微粒子镍层与亮光或者哑光镍层

之间必须有 10-40mV 的阳极电化学电位差。

3.2.3.1.3 如果是适用微裂纹型,微粒子电

方法下测量:1,显微镜方法(ISO 1463)。

2,电化学方法(ISO 2177)。3,X-ray 方法

(ISO 3497)。采购双方如异议,优先选用

显微镜方法(ISO 1463)。

3.1.3.1.1 最小厚度要求见要素表。表 B1

适用于所有该零件图纸上规定的或购买双

方达成共识的(需有书面声明)高低电流表

表二

基底材料类型

最大温度

ABS

+90±3℃

ABS/PC

+110±3℃

PC,PA6,PA66-MF(10-40) +120±3℃

PA6,PA66-GF(10-30) +130±3℃

3.1.4.1.2 基底构成 零件必须没有裂痕,

缩影等不良外观缺陷。必须消除会影响镀层

附着力以及外观的内应力。

3.1.4.1.3 表面特性 零件表面必须光滑,

3.3.2.4 碎石冲击 外饰件的 TYPE 2 部分

仅零件确认用。做此实验应该被分开成两种 类型。一,欧洲部分:试验按照 GMW14700 进行,并加做一个按照 3.3.2.3 部分所描述 的热循环试验和一个 48h 的 CASS 实验,实 验结果必须没有粘性损失且不允许有直径 大于 5mm 的气泡;二,美洲部分:试验按照 GMW14700 进行,试验后先做一个 CASS 试验 再做一个热循环试验。这些碎石冲击实验仅 做附着力评估,非腐蚀评估,所以 3.3.2.3 部分所描述的性能要求不适用于此碎石冲 击试验。

无飞边,裂痕,缩痕等一些影响外观的缺陷。

表面必须无油污等人为操作过程中产生的

水渍痕迹等等。零件出模时不能使用脱模

剂,电镀前亦不能抛光。

3.2 操作规范要求 3.2.1 化学方面要求。不适用 3.2.2 物力方面要求。不适用 3.2.3 机械工程方面要求 3.2.3.1 镍的电化学电位差(仅适用于外

饰件)评价电位差方式请参照 ASTM B764

3.3.3 抗 腐 蚀 必 须符 合 CASS 试 验 ,

GMW14458 ASTM B368/DIN 50021(CASS), 并符合表 B1 所指定的试验小时数。仅 LAMM 非出口车型,可用 NSS 实验代替 CASS 试验, GMW3286,并符合表 B1 所指定的试验小时 数。在正常目光散射下,裸眼,0.5±0.1 m 的距离下评估电镀件,必须没有有效表面的 腐蚀。

面区域,这些表面当它装在车身位置时视觉

范围内或被反射时是可见的,或者当该零件

装在车身上时或许会被腐蚀物损伤表面的。

如果该零件装配在车身上而且周围到处都

是可腐蚀物品,那么该标准不被适用。

3.1.3.1.2 该 系 统 内 镍 层 总 厚 度 要 求 ≥

20um,且至少包含两层,详见表一。

3.1.3.1.3 关于这些镀层的最小厚度要求如

3.3.4 附加要求 不适用。

4 制造过程

不适用

5 法律法规

5.1 所有材料必须符合 GMW3001 法律法规

材料规范。

5.2 所有材料必须符合 GMW3059 受限制的

须上报的材质。

6 经批准的供货源

此规范下所有的工程资格都必须经过 GM 的 批准,只有列入 GM 材料清单中的供货源才 具有符合本规范要求的工程资格。GM 旗下其 他主机厂,按照其国家的不同,可联系 GM 总部以得到相关批准的供货源。

(B)外饰件 (北美通用)

TYPE1 不需要飞

石冲击

注释 6 Var2“高铜”

48

(欧洲通用)

144

35

15

20

144

35

25

15

Var1“低铜” 48

(北美通用) TYPE2 需要飞石

冲击 注释 6

Var2“高铜”

48

(欧洲通用)

144

35

15

20

144

35

25

15

类型

附着力 锯 研测试

表 B2

试验

后的微孔密度图进行微孔数评估。

3.2.3.2.1 微孔型 在使用铜沉积方法测量

的情况下,该不连续鉻表面应至少有 10000 孔/cm2;在使用对活性腐蚀点进行评估即

ASTM B456 附录 X4 或 X5 中的评估方法进 行评估时,应至少有 2000 孔/cm2。

3.2.3.2.2 微裂纹型 裂纹鉻表面应至少有

7 注释

7.1 术语表 不适用。 7.2 缩写,简写,符号。

略

8 译码系统

此标准请参照其他一些文件,图纸,VTS, CTS 等等。材料参照 GMW14668 。

9 颁布与版本

9.1 颁布 该标准原始版本为 2005 年 10 月

以替代 GME 00006。该标准 2006 年 6 月被全 球小组批准,2007 年 2 月正式颁布。

化学电位差不被适用。

3.2.3.1.4 如果高活性镍可适用,那么它与

光亮镍层之间必须有 15-40mV 的电化学电

位差。

3.2.3.2 不连续鉻使用铜沉积方法测量或在

腐蚀测试后对活性腐蚀点进行评价。这两种

测试方法在附录为 ASTM B456 的标准中都

有描述。在使用对活性腐蚀点进行评价的情

况下,请对比 Appendix A 将样品放大 100X

2007 年 2 月

第2页 共6页

GM 全球工程标准 成品材料规范 SWELL 内部使用

烤箱内至少一小时。 F,把零件暴置在 25±1.5℃条件下至少 15min . G, 步骤 C 至步骤 F 为一个热循环,再重复 做三次 C 至 F 循环,共 4 个循环。按照 3.3.2.3 评价要求进行每次循环后的检查。 H, 考虑到电镀层的覆盖性能,在做完四个 热循环之后,在电镀层上刻个 X,刻线要求 穿透镀层,并达到基底材料边界面,用大约 20mm 宽,如 GMW14829 中描述的压力敏感型 胶带贴在 X 上(留足手指位),在 90 度方向 迅速剥离胶带,检查镀面是否有镀层翘起。

800 裂纹/cm,并在各个方位提供一格封闭的

均匀区。

3.2.4 附加要求 不适用。 3.3 性能要求 3.2.1 化学方面要求 不适用。 3.2.2 物力方面要求 3.3.2.1 附着力 3.3.2.1.1 锯研测试 电镀的塑料零件按照

ASTM B571,锯研测试进行实验。必须没有 明显的镀层翘起与剥离现象。然后在锯切边 沿贴置一块大概 10-20mm 宽的拉力胶带(在 GMW14829 中有详细描述)注意留出一个 手指位用来拉脱胶带,最后用手按 90 度方 向迅速拉脱胶带,以评估有无明显的镀层翘 起。

第4页 共6页

GM 全球工程标准 成品材料规范 SWELL 内部使用

Appendix B

类型

表 B1

CASS

NSS

最低总厚 最低抗腐蚀 最低抗腐蚀

度要求 时间(小时) 时间(小时) (um)

镀层厚度

最低铜厚度 最低镍厚度 要求(um) 要求(um)

(A)内饰件 注释 1,2,3

8

24

18

10

8

Var1“低铜” 48

有例外,一般情况下会由通用指定的电镀检

查方在产品图纸上做出具体说明,或者给出

其他稍有偏离的数据。这些外例,必须仍然

满足所规定的抗腐蚀测试时间。

表一

相对于镍层总厚度

镍层类型

双层

三层

底层(半光镍)

60-80%注释 1 50-70%

中间层(高活性镍)

≤10%

上层 (亮光镍)

20-40%

≥30%

注释 1:如果镍层总厚度<20um,该半光镍层至少

3.3.2.3.2 循环 B 测试件在做腐蚀测试之

前必须先做 3 个循环,其中每个循环由以下 几步组成: A,80±3℃进行 22±1h. B,-20±3℃进行 2h±10min. 做完后立即从冰箱中取出来,然后做以下两 项测试中的某一项: 当测试件重量≤440g 的时候,在大约 1 米的 高处将测试件掉落到硬地板上;当测试件> 440g 的时候,使用一个直径为 50±1mm 的圆 球距测试件高度为 80cm 的地方掉落到测试 件的中央。该位置最好是那些做弯曲测试时 的弯曲折点。 在继续以上 3 个循环测试之前还必须做以下 几个循环测试: A,60±3℃进行 1h±5min B,-40±3℃进行 1h±5min 这个循环必须重复两次,共做三次。

为 50%

3.1.3.1.4 关于带纹案电镀品的最小厚度要

求以及抗腐蚀性能要求必须在纹案加工完

成后作实验。

3.1.4 附加要求 3.1.4.1 基底材料/模具成型

3.1.4.1.1 基底类型 仅经过电镀批准的基

底材料可被适用。详见表二 。

2007 年 2 月

第1页 共6页

GM 全球工程标准 成品材料规范 SWELL 内部使用

ASTM B456

ISO 1463

ASTM B571

ISO 2177

ASTM D764

2.2 GM 标准

ISO 3497

GMW3001

GMW14458

GMW3059

GMW14700

GMW3286

GMW14829

3 要求

3.1 发运要求 3.1.1 化学方面要求。不适用 3.1.2 物理方面要求。不适用 3.1.3 机械工程方面要求 3.1.3.1 电镀厚度 必须在以下三中测量