克莱斯勒的审核清单备份件(中英文)

PSO手册

为什么:PSO是验证供应商质量策划过程是否成功以使其生产过程具备批量生产合格产品的方 法.

是什么:PSO在最高定额生产节拍下系统和连贯地对供应商策划和实际实施的生产过程进行审 核,包括人员﹑设施﹑设备﹑材料﹑方法﹑程序﹑软件水平和工装.DC的验证方法由 4项内容组成,对他们的评估能确保供应商的系统可以接受并能生产出合格的产品. 首先,文件中需确保公司要求操作的方法都已在案并可供所有的员工参考使用,即有利 于新员工的培训,还可帮助有经验的员工解决一些难题或变更. 其次,应亲临现场获得第一手资料.所以作为PSO工作的一部分就是亲临生产现场,至少 目睹使用生产正式工装进行一批产品的生产,生产的节拍和质量必须满足DC的要求. 第三:对生产产品的测量结果进行分析,亲临现场能看到生产过程中出现的特殊问题和 生产效率的情况,收集数据并进行分析和归纳是获取真实质量和生产效率情况的手段, 通过测量可以得出生产线节拍,首次交验合格率[FTC],单件产品生产定额时间及其他 统计数据,从而证实供应商是否有能力生产出满足DC要求的产品. 最后,通过对产品的试验来证实供应商的体系是否有效,并且通过数据来表明产品满足 了性能﹑工艺及材料技术条件所包含的工程,质量和耐久性和可靠性要求.

简介 PSO策略 指南 预备会议 PSO现场审核 永久性要求 风险导向 工艺认证工作流程和职责分工 要求 工艺认证审核清单 评价跟踪单 一致性报告 生产演示结果 PSO审核清单要求 批时接受抽样方案 术语 附录A首次生产发货鉴定[FPSC] 附录B临时批准授权 附录C生产线节拍 附录D首次交验合格率[FTC] 附录E PSO与PPAP之间的关系 附录F PSO延长运行 附录G最常提出的问题 参考手册 目录

致谢

工艺认证[PSO] 第四版

Target质量体系验厂清单中英文

Target质量体系验厂清单中英文Target质量体系验厂清单Document (s)文件 SL SH HGISO CertificationISO 证书 x x xFormal documented system to control document revision, distribution and maintenance 控制文件的修订、分发及维护的正式文件系统, x x xDocumented system to define storage, protection and retention of quality records规定质检记录的存放、保护及归档的文件 x x xDocumented Production procedures/instructions for all processes各步骤的生产流程及操作指南 x x xDocumented Inspection procedures/instructions for all stages of production各生产步骤的检验流程及操作指南 x x xDocumented pre-production meeting process产前会议的文件 x x xPre-production meeting records产前会议记录 x x xDocumented Pilot/Test Run process试产流程 x x xDocumented Pilot/Test Run results试产结果 x x xDocumented factory delivery performance records工厂出货的绩效记录 x x xDocumented preventative maintenance process for allfactory equipment工厂所有设备的预防维护流程 x x xTraining培训Documented training program for QC Inspectors on QC ProcessesQC验货流程的培训计划 x x xDocumented training program for Maintenance Workers维修工人的培训计划 x x xDocumented training program for Production Workers生产工人的培训计划 x x xFactory Organizational Chart工厂组织架构图 x x xFactory QC Shift schedule工厂QC员轮班表 x x xDaily/Weekly quality goals and results每日或每周的质量目标及结果 x x xFactory Defect Classification List产品瑕疵分类清单 x x xQuality Control Meeting schedule质量控制会议安排 x x xQuality Control Meeting results质量控制会议记录 x x xMaintenance Workers personnel files维修工人个人档案 x x xQC Inspectors personnel filesQC员个人档案 x x xProduction workers personnel files生产工人个人档案 x x xMaterial/Supplier Management材料与供应商管理Documented inventory process for monitoring/documenting incoming/outgoing material 监控或记录进出材料的库存清单 x x xDocumented process for reviewing all incoming raw material, components, sub-assemblies conform to Specifications, Quality Standards and US safety requirements检查所有进厂原材料、零部件及半成品是否符合说明书、质量标准及美国的安全要求的程序 x x xDocumented process for reviewing all incoming raw material, components, sub-assemblies conform to Specifications, Quality Standards and US regulatory requirements检查所有进厂原材料、零部件及半成品是否符合说明书、质量标准及美国的法规要求的程序 x x xDocumented process for reviewing all incoming packaging material under lightbox (UL3500 lightsource)在灯箱下(UL3500 光源)对所有进厂包装材料的检查程序 x x x Records of non-conforming packaging status and disposition不合格包装的状态及处理记录 x x xSupplier performance and reliability documentation供应商绩效和可靠性记录 x x xNon-conforming/rejected raw material, in process product, finished product disposition records不合格或拒绝的原材料、半成品及成品的处理记录 x x xDocumented process for fabric inspection面料的检验流程 x xIncoming fabric inspection results进厂面料的检验结果 x xIncoming fabric count, construction, weight records进厂面料的经纬密度、结构、及重量的记录 x xDocumented process for proper storage and handling of hazardous chemicals有害化学品的正确储存及使用流程 x x xDocumented process for proper storage and handling of dyes/inks染料或油墨的正确储存及使用流程 x x xDocumented process for proper packaging/handling of product going to a Sub-contractor 外加工产品的正确包装、处理流程 x x xDocumented process for inventorying, reconciling and inspecting product received from sub-contractor外加工产品回厂的库存、核对及检验流程 x x x。

T.S3-33产品审核报告中英文版(含附属全套EXCEL表)

900

计算总缺陷点数(ΣFP)=发现的缺陷数× 系数;Total fault points (Σ FP) = Number of faults found×Factor; 计算质量特性值(QKZ)=(1-ΣFP/Σn)*100%=(1-总缺陷点数/所有特性已加权的抽样数之和)*100% 计算项次合格率

缺陷级别

Defect Classificatio n

缺陷程度

Severity Level

产品审核缺陷分级 Classification of Product Audit Defects 功能 Function 外观 Appearance 包装 Package 尺寸 Dimension

无法完成装配,产 品不能安装的,顾 客退货或索赔的。

Inspection: Appearance, color, surface states and stamp marking correspond to the requirements specified in the relevant drawings or inspection procedures.

Hale Waihona Puke 300400 500

从图纸和控制计划或检验基准书中选择尺寸。

Select dimensions from the drawings and control plan or inspection standards.

与检具或者对手件试装、匹配等

Match or trial assembly with inspection devices or mating parts

完整word版DBL6714DE001中文译文.docx

001_中文译文共计:7350字2006年 2月梅赛德斯 -奔驰供货准则工作清单6714黑名单是否有 BQF : __过程材料的内部材料需要的其它戴姆勒克莱斯勒公司的标准:工作清单6565替代版本: 09.04见下面的章节变更0引言本工作清单的作用是,将雇主的根据有关危险物品规定所必须承担的检验义务以及应避免的过度或不允许的环境影响具体化。

1应用范围本供货准则对如下过程材料作出特殊规定:—水溶性冷却润滑材料(KSS) /改型润滑材料、防锈附加成分、净化器、水基上的液压用油,淬火液—用于冷却润滑材料的后防腐的水溶性防腐剂、作为冷却润滑材料的组成部分及表面清洁材料(前防腐);消毒净化器、消毒剂—非可溶性冷却润滑材料/改型润滑材料、用于润滑机器的润滑剂(油、膏)、液压油、用于传动技术的润滑剂、淬火油、溅油—临时防腐材料、脱脂剂作为替代,本工作清单可以作为非过程材料的黑名单使用。

符合 DIN (德国工业标准)51 385(针对金属加工)的VKIS-VSI-IGM润滑剂材料清单的最新版本可以作为本供货准则的补充材料。

该清单可以登录网站 下载。

2要求2.1 一般要求总则2.2 中提到的成分/化合物的浓缩物质基于环境保护、健康保护以及过程技术等原因受到限制。

所有在最新版本的针对材料67/548/EWG 的欧盟代码规定、准备规定99/45/EG 以及各种有效力的国须申报申报,而且原则上要避免使用这类物质;被列为有损环境的危险物质原则上要避免使用。

供货商有义务遵守各种文件资料提出的要求以及黑名单中包含的要求。

如果成分/等级划分有变化,必须主动公布决定性的成分。

被禁止使用的材料中列举的过程材料不得作为由于生产方法而导致的杂质存在。

在对已经投产的和新附上样品的产品在运用鉴定方法的过程中,通过 PWT/VES (或资料6757、6759、6858、6859的 PWT/VBT W50和FWT/SIM W 50)以及UAM W 10或ENV W 96,允许出现与下文 2.2(产品特殊要求)中给出的最大值不同的情况。

克莱斯勒公司标准PF-10035[方案]

![克莱斯勒公司标准PF-10035[方案]](https://img.taocdn.com/s3/m/edc6a0e3f111f18582d05a51.png)

克莱斯勒公司标准PF-10035[方案] 克莱斯勒公司性能标准标准编号PF-10035<S>汽车工程部批准采购资源表:有卷本:M、章节:1-D、页码:10035刹车灯/速控电路关闭开关1.0. 总则1.1. 标准目的本标准包括刹车灯与速控关闭机械控制开关的验收规范。

1.2. 产品用途该开关为含3个电路的顶杆式的开关总成,由刹车踏板操作。

开关操作时,关闭速控司服装置、向引擎控制元件输入1个刹车信号、并打开“刹车灯”。

2.0 试验条件默认公差试验温度公差 +/-2摄氏度试验电压公差输入试验件的最小电压+/-1%试验时间公差小时/分钟/秒+/-10%试验频次公差试验件规范频次的+/-1%试验湿度公差 +/-5%振动公差试验范围功率谱密度曲线图的+/-3分贝规定均方根等级的+/-5%(控制系统的平均值) 公差必须符合PF-9688A标准要求。

另外,读数必须为规定标准值的+/-5%。

默认参数试验电压试验连接端子上测得的电压为14.0+/-0.1伏室温 23+/-5摄氏度室内相对湿度 20%至80%温度变化每分钟5摄氏度杠杠操作角度 +/-3摄氏度2.1. 试验仪器与试验夹具2.1.1. 试验夹具试验夹具必须模拟设计的汽车系统的电气操作,并能进行开关所有的功能操作。

试验夹具必须开关的装车部位与布线路径。

负载必须与装车负载相同。

产品验证试验,必须采用配套连接器,并采用生产工艺压制的尺寸正确的带端子线束。

持续符合性试验,除了采用符合生产意图的配套连接器外,还可采用数个插口的弹性引脚。

2.1.2. 试验室检测仪试验仪器必须能起动开关的操作装置,并必须能按第5.1.节内容要求测量实际的电压值。

2.1.3. 生产线终端检测仪生产线终端检测仪必须采用计算机控制,配有完全自动化的系统必须能监控数个开关、起动操作装置、按第5.1.节内容要求检测电压降等级、并在失效时能符合规定的电压降等级要求,记录失效故障。

检测仪能自动在合格产品上印制日期代码,并按5.1.节内容要求隔离不合格产品。

LPA

逐层过程审核确保使用固定的方法和操作说明, 确保使用问题解决方案, 所有过程问题都被识别 并被迅速纠正。

Copywrite @2005 by DaimlerChrysler 4

Who Performs Layered Process Audits? 谁执行逐层过程审核?

Anybody can perform a Layered Process Audit. 任何人都能够执行逐层过程审核。 Manufacturing management must own the process and perform audits. 生产管理部门必须领导此程序并执行审核。 All managers, regardless of function, can be auditors. 所有经理,无论他的职责是什么, 都可以作为审核员。 Each management level should perform audits. 每个管理层都应该执行审核。 Process Control Audits shall be performed once per shift by supervisors. Plant management shall perform the audit once per week.

*3rd Party Containment *Premium Freight *Administrative costs *Warranty Costs *Reputation *Lost market share *Lost business

Note: Taken from “Layered Process Audits”, The Luminous Group, LLC

SQAP

Layered Process Audits (LPA) are a system of audits performed by multiple levels of management. Key process characteristics are audited frequently to verify process conformance. 逐层过程审核(LPA)是由多个管理层进行的系统审核。对关键过 程特性进行频繁的审核以验证过程符合性。

戴姆勒克莱斯勒DaimlerChrysler Specific Requirements

戴姆勒克莱斯勒(克莱斯勒集团)顾客特殊要求与ISO/TS 16949第二版一并使用2005年2月1.范围ISO/TS 16949和此文件为供应生产件和/或服务件给戴姆勒克莱斯勒的组织定义了基本的质量体系要求(参见3.9的定义),这些(ISO/TS 16949和此文件)要求都必须被包含在组织获得由一家与 IATF 签约的认证机构所发布的ISO/TS 16949注册/认证的任何范围中,这满足了戴姆勒克莱斯勒对组织进行第三方注册/认证的准则,从而得到对ISO/TS 16949证书的认可。

(参见ISO/TS 16949的“前言”和“有关认证的说明”)。

ISO/TS 16949也适用于生产件或物料的组装者,以及车辆的装配厂。

可适用的服务件和物料不包括售后服务市场的零件(参见定义3.2)或组织。

所有ISO/TS 16949的要求和此文件的要求都必须被文件化在组织的质量体系中。

英文版的ISO/TS 16949和此文件必须是意图第三方注册的正式版本文件。

可接受的ISO/TS 16949翻译文件由SMMT(英国)、VDA(德国)、AFNOR(法国)、ANFIA(意大利)、JAMA (日本)和STTG(西班牙)出版,用于第三方注册。

此文件的认可翻译必须:仅作为参考使用,参考英文版并作为官方语言,以及在版权说明中包括戴姆勒克莱斯勒公司。

任何其它的翻译版本均未经授权。

此文件可从AIAG获得。

2.参考书目戴姆勒克莱斯勒、福特、通用汽车公司的测量系统分析(MSA),第三版,2002年3月;2.12003年5月第二次印刷。

2.2戴姆勒克莱斯勒、福特、通用汽车公司的生产件批准程序(PPAP),第三版,1999年9月。

(不适合车辆装配厂)先期产品质量策划和控制计划(APQP),1995年。

2.3戴姆勒克莱斯勒、福特、通用汽车公司的统计过程控制(SPC)参考手册,第一版,1992 2.4年。

戴姆勒克莱斯勒、福特、通用汽车的潜在失效模式及后果分析(FMEA),第三版,2001 2.5年。

审核指南中英文对照版

International Organization for Standardization International Accreditation ForumDate: 21 September 2004 ISO 9001 Auditing Practices GroupThe ISO 9001 Auditing Practices Group is an informal group of quality management system (QMS) experts, auditors and practitioners drawn from the ISO Technical Committee 176 Quality Management and Quality Assurance (ISO/TC 176) and the International Accreditation Forum (IAF)。

It has developed a number of guidance papers and presentations (see "QMS auditing topics” below) that contain ideas, examples and explanations about the auditing of QMSs. These reflect the process—based approach that is essential for auditing the requirements of ISO 9001:2000 Quality management systems — Requirements.The guidance is primarily aimed at QMS auditors, consultants and quality practitioners, but is not definitive. The papers and presentations reflect a number of different views in QMS auditing. As such, their content may not always be consistent. It is not intended that the guidance will be used as specified requirements, an industry benchmark, or as criteria that all QMS auditors, consultants or practitioners have to follow。

BIQS审核检查表中英文

ayered Audit

GM CONFIDENTIAL

3/10/15

Layered Audit

BIQS -2

Layered Audit is an effective tool to confirm the processes are operating at standard, and enhance continuous improvement. Layered audits are in place to assess compliance to standardized Leadership utilizes an audit process by going and seeing on the shop floor to processes, identify opportunities for continuous improvement , and check process compliance, employee behavior and knowledge. Leadership provides coaching opportunities. uses Layered Audit as an opportunity for coaching. Recognition is used to reinforce the right behaviors. Layered audit process is owned by Management. Audit plan shall include multiple levels of Management. Ask Leadership how Layered Audit works in the organization, who is involved in the layered audit process, what is the frequency of layered audits. Audits are tracked and their results recorded. Is the layered audit sheet content relevant for the user (have each principle calibrator review respective part of the audit sheet)? Layered audit questions Follow up to address non compliance is in place. are reviewed from time to time to focus on the plant weaknesses. 1.有分层审核流程以确认标准化作业的实施,识别持续改善机会, 并对员工提供现场指导 Check that all findings are recorded on the audit sheet and those not solved 2.领导层负责分层审核的实施,分层审核计划应该包含每一级管理 within the shift are transferred to countermeasure sheets. 层。 3.跟踪分层审核的实施并记录审核结果。 4.对审核发现的不符合项需要改进对策。

SQP审核清单(中英文对照)

SQP审核清单(中英文对照)1.ManagementcommitmentandcontinualimprovementFUNDAMENTA L:Thecompany"sseniormanagementshalldemonstratetheyarefullycom mittedtotheimplementationoftherequirementsoftheSupplierQual ificationProgram.Thisshallincludeprovisionofadequateresourc es,effectivecommunication,systemsofreviewandactionstakentoidentifyandeffectopportunit iesforimprovement.该公司的高级管理层应当证明他们会全力的供应商资格认证计划的要求执行。

这应包括提供足够的资源,有效的沟通,审查和改进系统和采取确定的行动效果的机会。

1.1Doesthecompany"smanagementdefineproductsafetyandqualityo bjectives?贵公司管理层确定产品的安全和质量目标?Moderate1.2Isthereviewofthemanagementsystemscarriedoutatlea stannually?是管理制度的检讨进行每年至少一次?Minor1.3Doesthereviewofthemanagementsystemsincludeevaluatio nofthefollowingitems?是否该管理系统的审查包括以下项目的评价?1.3.1Resultsofaudits(internal,secondandthirdpartyaudits);审计结果(内部,第二和第三方审计)1.3.2Followupactionsfrompreviousmanagementreviews;按照以往管理评审的跟踪措施1.3.3CustomerComplaintsandfeedback;客户投诉和反馈1.3.4Statusofpreventiveandcorrectiveactions;预防和纠正措施的状况1.3.5Processperformanceandproductconformity;过程绩效和产品的符合性1.3.6ChangesthatcouldaffecttheManagementSystems;可能影响管理体系的变化1.3.7Productsafetyandqualityobjectives;产品安全和质量目标1.3.8Riskmanagement;风险管理1.3.9Statutoryandregulatoryrequirements;法律法规要求1.3.10Resourceneeds;and资源需求,以及1.3.11Recommendationsforimprovement.改善建议Moderate1.4Arethedecisionsandactionsagreedduringthereviewco mmunicatedeffectivelytoappropriatestaff?被审查有效适当的工作人员沟通过程中的决策和行动一致?Minor1.5Aretheactionsimplementedwithintheagreedtimescales?是在商定的时间表落实的行动?Minor1.6Doesthecompany"smanagementprovidethefollowingoveral lresourcesrequiredtoimplementandimprovethequalitymanagement systemandriskassessmentplan,andtoaddresslegal,productsafety,andproductqualitymatters?请问公司的管理提供了实现和完善的质量管理体系和风险评估计划所需的下列整体资源,以解决法律,产品的安全性和产品质量问题?1.6.1personnel人员1.6.2infrastructure(e.g.,building,equipment,transportetc)基础设施(如建筑物,设备,交通工具...等)1.6.3workenvironment工作环境1.6.4financialsupport财政支持Moderate1.7Doesthecompanyhaveaprocessinplacetoidentifyoppor tunitiesforimprovements?公司是否制定一个过程,识别改进机会?Minor2RiskManagementFUNDAMENTAL:Thecompanyshallhaveaproductriskmanagementplan,basedonariskassessmentsystemwhichshallbesystematic,comprehensive,thorough,paniesmustbeawareofandmake referencetoup-to-datelegislation,productstandards,codesofpracticeanddevelopmentsinscienceortechnologythatmayi mpacttheriskconcerningtheirproductsandpackagingwheretheseex istinthecountriesofintendedsale.该公司须有产品的风险管理计划,根据风险评估制度,应是系统的,全面的,彻底的,全面实施和保持。

PPAP手册(第四版)

·在以前的IASG QS-9000认可的解释中针对PPAP的内容;

·载货汽车整车制造厂特殊说明;

·对散装材料的要求,包括散装材料特殊要求的附录;

·轮胎工业的特殊要求附录;

·扩展的术语词汇表。

与前一版的PPAP相比,内容上的改变很小,只是有所发展。文本的篇幅有所增加,提供了较多的PPAP要求上的说明,并使得PPAP要求的应用向更广的使用团体扩展。

※PSW(零件提交保证书)修订如下:

·提供了一个更符合逻辑的流程,来描述零件/设计的信息;

·供方的地址栏适用于全球范围;

·增加了IMDS的材料报告,以显示报告状态。

※PPAP特殊要求的更新包括:

·设计记录中的材质报告和聚合物标识的要求;

·过程能力指数的使用(Cpk和Ppk);

·标准目录零件的定义和批准,以及黑例子零件的定义。

1995年2月发布的第二版PPAP,并没有对生产件批准过程进行修订。在附录E中列出了更改概要。1993年2月发布的PPAP按文件控制要求应于1995年9月1日起作废。

希望本程序能够覆盖生产件批准过程中的各种情况,如果在执行过程中出现问题,可直接向顾客的零件批准部门提出。如果不知如何与零件批准部门联系,则顾客采购部门的采购员将会提供帮助。

供方质量要求推动小组非常感谢许多个人及他们所代表的公司参与此次修订工作。

第三版前言

本次发布的《生产件批准程序(PPAP)》的第三版对以下内容进行了修订:

·使用了“便于审核的”语言和与QS-9000一致的格式,以便于第三方审核;

·为与典型的过程流向一致,对PPAP要求重新进行排序;

·将“初始(Preliminary)过程能力要求”修改为“初始(Initial)过程研究”,目的是根据现有数据的总量和类型,既可使用Cpk,又可使用Ppk,与统计过程控制参考手册保持一致;

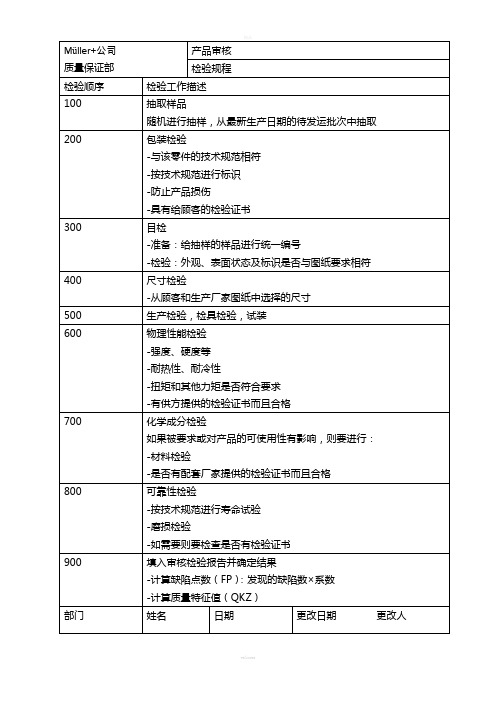

产品审核表格

可靠性检验

-按技术规范进行寿命试验

-磨损检验

-如需要则要检查是否有检验证书

填入审核检验报告并确定结果

-计算缺陷点数(FP):发现的缺陷数×系数

-计算质量特征值(QKZ)

姓名

日期

更改日期

更改人

welcome

WQ4

Meier

精品

94.10.19

94.11.21

Schulze

Müller+公司

产品审核

质量保证部

检验计划

结果记录表/1095

零件名称:换档轴

生产厂零件号:123.156/2 版本日期:1995.10.1

顾客:Schulze 公司 顾客零件号:189.101/11 版本日期:1995.09.27

操作:总成装配简图

检验 顺序

检测特性 额定值

检测器 n=

具

1 2 3 4 5 6 7 8 9 10 FP QKZ

-检验:外观、表面状态及标识是否与图纸要求相符

尺寸检验

-从顾客和生产厂家图纸中选择的尺寸

生产检验,检具检验,试装

物理性能检验

-强度、硬度等

-耐热性、耐冷性

-扭矩和其他力矩是否符合要求

-有供方提供的检验证书而且合格

化学成分检验

如果被要求或对产品的可使用性有影响,则要进行:

-材料检验

-是否有配套厂家提供的检验证书而且合格

采取排除措施

×

开始更换图纸/工艺卡

反馈意见见背面

审核检验员:Ott

分发人:a12,P1,P11,P124

检验报告/正面

精品

由 P11 在 立即 前实施

×

由 P11 在 立即 前实施

克莱斯勒技术通报3则

图1 JEEP自由光排气管螺栓

2015年款Dodge Durango,Jeep Grand Cherokee下控制臂召回指导

涉及车辆:2015年款Dodge Durango,Jeep Grand Cherokee。

通报内容:大约38辆上述车辆的后悬架下控制臂可能在生产 过程中受到不当的热处理。 这可能会造成后悬架下控制臂断裂。 在某些行驶条件下,下控制臂断裂可能会在毫无征兆的情况下导 致车辆失控或碰撞。

向下控制臂衬套施加压力后,根据(图7)判断橡胶衬套是 否脱出,如果橡胶衬套从金属部分脱出,请按维修手册更换下控 制臂。如果橡胶衬套没有从金属部分脱出,结束检查,车辆交还 客户。

图4 撬点位置

图5 记录撬点位置

图6 撬棍及拉力参数

图3 撬棍ห้องสมุดไป่ตู้

图7 查看衬套是否脱出

2017.07

041

图2 检查控制臂日期代码

③更换后悬架下控制臂 更换完下控制臂后,进行四轮定位。针对带有空气悬架的车 型,先对空气悬架增压,然后进行四轮定位。

040

2017.07

④对空气悬架增压 连接wiTECH诊断仪。开启wiTECH会话。在“Vehicle View (查看车辆)”屏幕上选择“ASCM(空气悬架控制模块)”图 标。选择“Misc Functions(其他功能)”选项卡。从列表中选择 “Disable Level Control(停用调平控制)”。遵照屏幕提示。在 “Misc.Functions(其他功能)”选项卡中,选择“Fill Spring from Reservoir(从储气罐加注弹簧)”。遵照屏幕提示。执行“Short Fill(短时加注)”。检查空气悬架是否正确安装。从列表中选择 “Complete Fill(完全加注)”遵照屏幕提示。清除所有诊断故障 码(DTC)。从车辆上拆除wiTECH诊断仪。

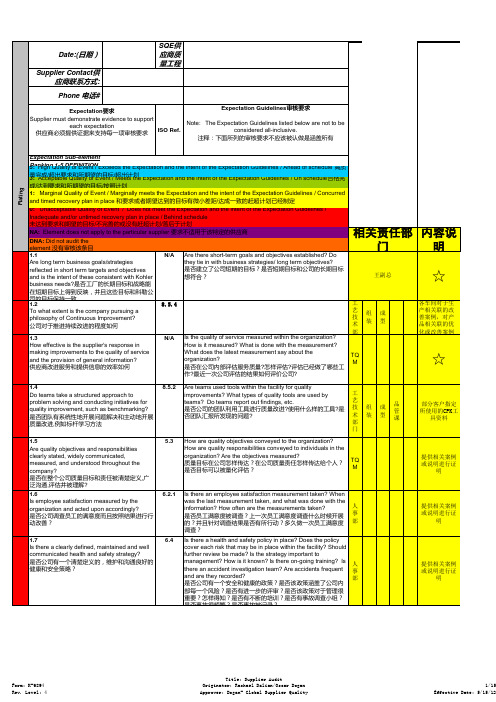

科勒审核资料

应商质 量工程 师:

ISO Ref.

Expectation Sub-element Ranking 1-5 DEFINITION 审核要求子项目 1- 5打分定义 : 5: High Quality of Event / Exceeds the Expectation and the intent of the Expectation Guidelines / Ahead of schedule 高质量完成/超出要求和所期望的目标/超出计划 3: Acceptable Quality of Event / Meets the Expectation and the intent of the Expectation Guidelines / On schedule合格完成/达到要求和所期望的目标/按照计划

ting

1: Marginal Quality of Event / Marginally meets the Expectation and the intent of the Expectation Guidelines / Concurred and timed recovery plan in place 和要求或者期望达到的目标有微小差距/达成一致的赶超计划已经制定 0: Unacceptable Quality of Event / Does not meet the Expectation and the intent of the Expectation Guidelines / Inadequate and/or untimed recovery plan in place / Behind schedule 未达到要求和期望的目标/不完善的或没有赶超计划/落后于计划 NA: Element does not apply to the particular supplier 要求不适用于该特定的供应商 DNA: Did not audit the element 没有审核该条目 1.1 Are long term business goals/strategies reflected in short term targets and objectives and is the intent of these consistent with Kohler business needs?是否工厂的长期目标和战略能在短期目标 上得到反映,并且这些目标和科勒公司的目标保 持一致 1.2 To what extent is the company pursuing a philosophy of Continuous Improvement? 公司对于推进持续改进的程度如何 1.3 How effective is the supplier's response in making improvements to the quality of service and the provision of general information? 供应商改进服务和提供信息的效率如何 N/A Are there short-term goals and objectives established? Do they tie in with business strategies/ long term objectives? 是否建立了公司短期的目标?是否短期目标和公司的长期目标想 符合?

审核记录表ISO TS 16949(1)

审核记录表ISO / TS 16949Auditprotokoll ISO / TS 16949AZ:公司Firma:公司地址Standort:街道Straße:邮编/地区PLZ/Ort:公司代表Kontaktperson:Telefon: 传真Fax:审核组长Auditleiter:审核员Co-Auditor: 审核种类Projektleistung:预审Voraudit 认证审核Zertifizierungsaudit 监督审核Überwachungsaudit重审Wiederholungsaudit 附加审核Zusatzaudit评审日期Auditzeittraum:在未事先获得书面批准的情况下不得复制。

Diese Auditprotokoll darf ohne xchriftliche genehmigung der DQS weder kopiert noch vervielfältigt werden;es bleibt geistiges eigentum der DQS.2000归DQS德国管理体系认证机构柏林和法兰克福Copzright by DQS Deutsche Gesellschaft zur Zertifizierung von Managementsystemen mbH, Berlin undFrankfurt am Main,2000785D_A AUDITPROTOKOLL Ausgabe 03/2000 1/88DQS-审核记录表使用说明标准DQS审核记录表是以ISO/TS 16949的内容为基础。

要求是与ISO/TS 16949中的规定有关。

全部斜体印刷字取自于ISO 9001:1994。

带有“●”标记的说明用于引导审核员的审核。

对于DIN EN ISO 9002要取消质量要素设计控制。

除了质量要素4.4以外只有质量要素4.19可以确定为不适用。

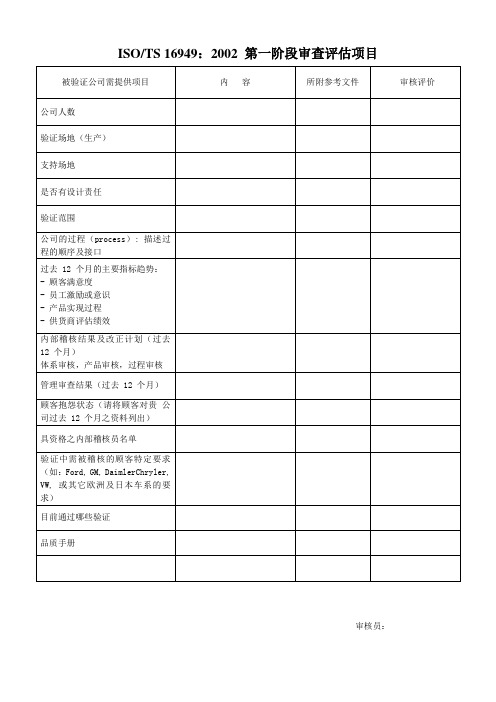

TS第一阶段审核清单参考

被验证公司需提供项目

内容

所附参考文件

审核评价

公司人数

验证场地(生产)

支持场地

是否有设计责任

验证范围

公司的过程(process):描述过程的顺序及接口

过去12个月的主要指标趋势:

-顾客满意度

-员工激励或意识

-产品实现过程

-供货商评估绩效

内部稽核结果及改正计划(过去12个月)

体系审核,产品审核,过程审核

管理审查结果(过去12个月)

顾客抱怨状态(请将顾客对贵公司过去12个月之资料列出)

具资格之内部稽核员名单

验证中需被稽核的顾客特定要求(如:Ford, GM, DaimlerChryler, VW,或பைடு நூலகம்它欧洲及日本车系的要求)

目前通过哪些验证

品质手册

审核员:

IMDS填写方法- CN

Page 23

创建部件MDS

用于增加 部件MDS

搜索和增加已经在IMDS上创建好的MDS

用于增加 半成部件 MDS

用于增加 材料 MDS

Global Sourcing

Supplier Quality

Page 24

创建部件MDS

Global Sourcing

Supplier Quality

Page 25

Global Sourcing

Supplier Quality

Page 3

注册

Global Sourcing

Supplier Quality

Page 4

Global Sourcing

Supplier Quality

Page 5

输入相应的信息,完成注册后,你会收到一 封邮件,内嵌一个链接,点击后,会弹出一 个窗口,显示ID和Password,记录。

创建部件MDS

点击”下一页”或”供应商信息”,选择正确的供应商联系人

Global Sourcing

Supplier Quality

Page 26

创建部件MDS

若不发送,直接点击”Save”

点击“ 下一页”或“ 接收状态信息”,点击”添加接收人”,添加顾客。

假如只有一个顾客,选择“ 发送”发送;

若多家顾客,则选择“ 提交”; 若只是公司内部发布使用,不对外,选择“内部”;

Supplier Quality

Page 43

Global Sourcing

Supplier Quality

Page 44

Global Sourcing

Supplier Quality

Page 45

Global Sourcing

OMEGA社会责任验厂2020年新版审核文件清单

OMEGA社会责任验厂2020年新版审核文件清单OMEGA社会责任验厂2020年新版审核文件清单MEGA验厂从验厂内容上主要可分为“社会责任、反恐、质量”等,通常社会责任审核,为突袭验厂,待通知期为三周,该时间段内任何一天审核员都有可能会来到工厂。

OMEGA验厂过程中主要关注车间现场消防安全、职业健康、文件资料方面,会集中关注不一致的问题。

OMEGA验厂审核员有可能在车间找资料。

OMEGA社会责任验厂审核文件清单:1、Business License/ Certificate of Registration 营业执照副本;2、Factory map/ floor plan (If any) 工厂平面图(如有);3、Payroll records of past 12 months with employees’ signature 过去12 个月的工资表(含员工签名);4、Piece rate records of past 12 months (If applicable)计件工人过去12 个月的计件记录(如适用);5、Attendance records of past 12 months 过去12 个月的考勤记录;6、Official overtime waiver/ Comprehensive Working Hour System permit (If applicable)当地劳动局批发的加班批文或综合工时批文(如适用);7、Production records of past 12 months and the other related records(i.e. Daily production records, daily QC report, warehouse material in/out records, etc.)过去12 个月生产运作记录及其它生产相关记录(如:生产日报表,品管日报表,仓库收发料记录等);8、Social insurance documents (payment receipt, registration certificate, list of participating employees, waiver approved by Social Insurance Department etc.) 社保文件(已购买社会保险的收据,社保登记证,社保参保人员名单,社保局出具的社保批文等);9、Leave policy and records, including maternity leave, annual leave, work injury leave, sick leave,marriage leave and funeral leave etc.假期政策及记录,包括产假,年假,工伤假, 病假,婚假和丧假等;10、Employee casual leave records 员工事假记录;11、Employee resignation/ termination record 员工辞职/辞退记录;12、Written policies/ procedures, which may include 书面政策/程序:Child Labor Policy 童工政策;Recruitment Procedure 招聘程序;Employee Grievance Procedure and Records 员工申诉程序及记录;Anti‐discrimination Policy 不歧视政策Force Labor Policy 强迫劳工政策;Harassment & Abuse 胁迫与骚扰;Freedom of Association Policy 工会与自由结社政策;Disciplinary Policy and Disciplinary Records 惩诫政策及纪律处罚记录;Health & Safety Policy 健康与安全政策;Environment Policy 环保政策;13、Employee roster, employee personnel files, labor contracts and age proof documents 员工花名册,员工人事档案,劳动合同及个人身份证明复印件;14、Juvenile Workers (age 16-18) registration, health check report and job assignment records (If applicable)未成年工(16-18 周岁)的劳动局备案登记, 体检报告及岗位安排记录(如适用);15、Employee handbook and factory rules 员工手册及厂纪厂规;16、Health & Safety Representative training record, certificate or equivalent 健康安全负责人培训记录、证书或类似证明文件;17、Employees orientation and health & safety training records, includes but not limited to fire safety,chemical safety, machine safety, electric safety, PPE, occupational disease, etc. 员工入职培训及职业健康安全培训记录,如消防安全、化学品安全、机器设备安全、电气安全、个人防护用品、职业病防治等;18、Completion check and acceptance certificate / registration records for building construction 房屋建筑工程竣工验收报告/ 备案表;19、Fire fighting equipment maintenance and inspection records 消防器材保养及检查记录;20、Fire inspection certificate and report issued by Fire Department or third party consultant firm (If any)当地消防部门或有资质的第三方发放的消防验收证书/记录(如有);21、Emergency evacuation procedure and fire drill report with photos 紧急疏散程序,消防演习报告及照片;22、Employee work injury and accident records/reports 工伤记录/报告;23、Certificate of trained first aid personnel 急救人员培训证书;24、Certificate and license of in-house doctors and nurses (If applicable)驻厂医护人员的资质证书/执照(如适用);25、Chemical list and inventory records, Material Safety Data Sheet (MSDS) 化学品清单及仓存记录, 化学品安全技术说明书;26、Hazardous elements (i.e. air quality, noise, etc.) evaluation report for workplace 工作场所职业危害因素(如空气质量, 噪声等)评价报告;27、Occupational health examination report of employees (If applicable)危险岗位工人的职业病体检记录(如适用);28、Operating instruction for heavy machinery operator (If applicable)重型机器的操作指导书(如适用);29、Blade policy and record (If applicable)利器管制程序及记录(如适用);30、Special equipment registration, regular inspection reports and operators’ licenses (e.g. boiler,pressure vessels, elevator, lifting machine, in-house motor vehicle, etc.) (If applicable) 特种设备的登记证, 检测报告及其操作人员的操作证(如:锅炉,压力容器,电梯,起重机械,厂内机动车辆等)(如适用);31、Special operation licenses (i.e. electrician, welding operation, etc.) 特种作业操作证,(如电工,电焊工等);32、Inspection records for electrical wiring/ devices 电气线路/装置检查记录;33、Canteen food catering service license (if applicable) 食堂食品经营许可证/餐饮服务许可证(如适用);34、Kitchen staff health check certificate (If applicable) 厨房员工健康证(如适用);35、Environment impact evaluation report/ form/ registration and the approval, pollutant discharge permit and monitoring report. 环境影响评估报告书/ 报告表/ 登记表以及批复, 排污许可证及监测报告等;Environment impact evaluation report and Acceptance check & permit for radiation equipment (if any) 辐射设备的环评报告,验收及安全许可证(如适用);36、Hazardous waste handling contract and transport records 危险废弃物处理合同及转移记录;37、Registration of union, union contract and collective bargaining agreement (If applicable) 工会登记,工会合同及集体谈判协议(如适用);38、Business license of labor dispatch company, contract signed with labor dispatch company, dispatched workers' personal files, ID copies, payroll and attendance records, labor contracts, social insurance payment evidence, etc. (if applicable) 劳务派遣单位的营业执照,与劳务派遣单位签订的合同,劳务派遣工人的人事档案,身份证复印件,工资,考勤记录,劳动合同,社保缴费凭证等(如适用);39、Machinery repair/ maintenance records 设备维修保养记录;40、Drinking water test report (if applicable) 饮用水测试报告(如适用);41、Sub-Contractor List 分包商清单;42、Others upon request 其他要求文件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应当定期监控项目状态,执行管理,纠正措施记录和会议纪要。 设计失效模式与影响分析(DFMEA)应当提供的所有部件。应当使用所有客户指引和所需 的FMEA参考手册。

DFMEA应进行审查,并接受客户的工程代表。供应商应确保DFMEA符合所有要求,包括但 不限于: - 包含所有关键特性; - 包括所有适用的子组件; - 包含所有错误打样; - 审查所有潜在的BSR/ NVH情况; - 特别重视项目高严重性(8+),无法被检测到(10),或高端客户不满(严重性5 +和发 生4+)。 供应商应定期审查和评估故障模式的不断改进的的DFMEAs和记录,以确保所有DFMEAs发 展有一个过程。认定为风险最高的失效模式应首先处理。该程序也应包括: - 确定严重程度,发生和检测值; - 定期检讨和更新,吸取经验教训; - 更新的DFMEA工程变更通知客户收到后。 供应商须具有访问所有客户标准,通过适用的客户系统。他们应当有一个过程,需要定期 检讨,以确保他们有最新的发布版本,各部门和通信事件的版本更新。如果供应商的内部 规范或标准参考(例如,在设计模型,子组件图纸等),这些标准必须明确挂钩适用的客 户标准或规范。 供应商须有一个过程的风险管理子组件(指定为关键,高/中/低,等)基于客观标准。应 监控整个开发过程中的风险级别或关键性的子组件。 供应商须具有子层供应商定期进行质量规划会议在开发过程中,提供定时/资格认证计 划,文件打开的问题和会议纪要等。 应确定子组件之间的相互作用,分析和记录。 关键特性(CCS)或应确定部分和流程的主要特性(角质)。这些措施包括产品或工艺的 特点,可以影响安全,合适,形式,功能,性能,合规,或后续部分处理。所有CCS或KCS 须经客户工程师的设计模型,并在适用的质量文件所示(D / PFMEAS的控制计划,工作/检 查指令的,等等)。 供应商须有一个全面的测试过程,包括: - 在整个开发过程中的测试(例如,工程开发,设计验证等); - 设计验证测试和定义的测试计划(住宿后期的变化,试验失败,等)的资产,并要求鉴 定; - 审查与所有利益相关者和适当的登录认证/测试计划; 按照与OEM项目时间与规定进行复检,除了样品 - 验证测试等,以调整发展问题; - 保持双向需求追踪(从设计到测试计划); - 验证的要求,以确保最终产品将执行打算在用户的环境(如设计的成熟); - 实施设计验证; - 读跨越/经验教训/最佳做法馈入未来的计划。 测试过程中,也应包括详细测试失败。测试失败,应当报的OEM,根本原因分析,采取纠 正措施(OEM同意),并进行全面复检之前预生产建设;只需更换不合格的样品是不可接受 的。采取纠正措施后,应重复测试新样本。 供应商应进行对最好的竞争对手的产品/工艺的标杆,结果和采取的行动记录。 供应商应使用内部和外部资源的一个过程,验证设计的右半部分。

供应商的设计过程中应使用行业标准的设计和设计分析工具,包括的仿真分析, DFMEAs,计算机辅助设计分析,六个西格玛(DFSS)的设计和选择哪些工具是适合每一 个项目,并审查和审批完成的文件,有一个内部的过程和工具。 开发技术解决方案的供应商须有一个过程。应有书面证据,他们不断提高这一进程,并评 估替代技术解决方案,为每一个程序。还应当有记录了设计,使用检查清单,的 DFMEAs,DFSS,选拔标准等,并比较/分析多个设计方案,以及利弊分析(IDDOV,IOV (DFSS),成本,重量,投资评估,性能,耐用性,等等)。 供应商须有重用的过程或方法,同一个目标,并朝着这一目标取得进展的记录。

4C

过程FMEA

4C

过程FMEA

4D

次级供应 商开发

4E

次级供应 商管理

5A

控制计划

5B

进料/出货 检验

5C

误差/防错

5D

计量和测 量装置

5E

安全启动 活动

6A

过程监控 和数据记 录

6B

极限样本

6C

首件批准

6D

安全特性

6E

外观批准

7A

作业指导

7Bห้องสมุดไป่ตู้

工具及维 修

7C

返工及返 修

7C

返工及返 修

供应商须有一个过程变更管理,包括: - 收到的客户审批通过的正式通知或文件; - 所有内部和外部利益相关者的参与,负责保持定义的过程的完整性; - 更新所有适用的质量文件; - 去除不受控制的或过期的文件; - 检疫/处置/过时的最新材料(产品生产的工程变更前); - 一个系统或程序处理临时批文,工厂试运行,并通知客户,内部流程或子层的采购变化; - 这个过程处理子层驱动的产品和工艺的变化,包括通知客户; - 所有适用的次级供应商(在整个供应链)的变化进行通信和系统。这是一级供应商的责 任,以确保完成的部分是在正确的改变和修订级别。注:未经客户书面批准,供应商不得 做任何更改(如语音信箱,电子邮件等都是不可接受的)。 SQE应审查证据,记录和遵循变更管理流程。 所有内部和外部利益相关者将有机会和知情权到目前的产品版本级别(配置)和挂起的更 改通知。改变历史的证据,应是有效和准确。 所有材料在使用过程中,应清楚地识别和区分(返工/维修,报废,在制品(WIP),子组 件等)。确保整个工厂的所有部分都贴上标签的识别和控制,遏制区域(无身份不明的材 料,可以发现)。每个容器上的标识标签应清晰可见,批号,日期,数量,零件编号,在 最低限度。 WIP还应当确定操作人员/主管,操作数,件数进入/退出操作,返工/返修件 数,报废件数,和移位。标识应清晰,甚至在部分地段用途。

供应商须有一个过程维持部分可追溯性。零件的可追溯性应是独立的库存控制流程(即不 得先进先出依赖)。供应商须证明部分的所有零件的可追溯性,通过生产的各个阶段,从 原材料到成品的组装,包括次级供应商和航运。 对于安全部件和那些服从规则要求的,应当可以追溯到每客户需求和政府法规的检查和测 试的结果。 排序,返工或修理的材料应追溯到排序,返工或维修过程中。此外,部分进行返工/维修 应坚持以下几点: - 当一个子组件被替换,它具有安全/报告(或同等)的特点,应确定从该特定子组件来替 换它被用来与最后的组装和链接; - 从装配已归还从客户融资和再利用另一个组件中的子组件时被删除,很多代码,所有的 子组件与安全/报告(或同等学历)的特点,应确定,并溯源到使用该组件新的组装; - 应保持可追溯性的一部分返回一个客户组装厂是没有返工或修复完成(如零件排序从返 回的,隔离的很多“好”)被重新发送。 见证了质量部门检验审核。零件检查应清楚地识别和跟踪检查过程中,审计师,量具,人 员。产品进行检查,应明确区分,以确定: - 等待检查产品; - 产品检查,并接受了验收日期(年,月,日,数字序列); - 产品等待处置; - 不合格产品; - 要报废的产品(即非返修或可修复)

供应商应检讨客户保证数据的领先指标,发展趋势和实施纠正措施验证。供应商须有一个 团队,监控保修和积极反应所产生问题并有一个全职联络协调活动与OEM。 供应商须有文件化的质量管理系统,包括手册,程序和惯例。它应包括识别和满足客户要 求方法和程序。供应商须有一个过程如下ISO/TS-169464.2.3和4.2.4的客户,及监管规定保 留质量文件记录,检查结果等。他们还应当有健全的内部审计过程(注册审计师)确保坚 持了ISO/TS-16949ISO14001和他们可能拥有任何其他认证。 供应商须有一个过程,确保换证或年度验证/客户定义。这个过程应包括: - 全部分设计(一)尺寸要求; - 所有必要的测试; - 确保换证时间和多个部分同时由于事件中,冲突是可以避免的。 供应商须有一个过程并通过国际材料数据系统(IMDS)证明证据材料/化学物质成分报告 并予以注册。这个过程应包括: - 参考IMDS的所有客户要求; - 通信与次级供应商子组件IMDS的数据,并保留子层文件; - 任何更改/ IMDS数据更新和保留提交的任何文件或接收到客户通信; - 确保组件可追溯性之前和之后的物料/化学物质的关注改变或消除; - 更新IMDS的每一次的产品总重量的(> 10%)一个显的变化发生的变体的组合物的产品 (包括表面处理)发生。 供应商须有一个计划,以支持所有的客户系统。该计划应提供充分的培训至少2个人能够 访问每个系统。供应商应保持当前和更新联系人信息。 供应商应具有生产制造工艺的发展和持续改进的过程。这个过程应包括: - 识别过程或操作困难,不规则,或浪费/非增值,改善或消除它们的方法; - 过程的模拟能力(软件等),为了使模拟生产能力和生产流程分析。 供应商应具备先期产品质量策划(APQP)或同等工艺产品和工艺的开发和批准。此过程应 确保: - 客户程序时序要求得到满足每时间表; - 客户程序交付按要求完成; - 所有客户部分和过程批准的要求得到满足; - 所有客户要求,通过供应链的沟通。 当授权客户,供应商应也被训练和使用客户的过程APQP或同等要求的。 供应商应使用所有零件的工艺流程图。所有的工艺流程图应反映整个过程中,从接收区, 并继续通过运输。它们应包括所有标签,产品储存,返工/维修和计量/检测区域,无论他 们是主过程或脱线辅助流程的一部分。应确定台站测量的特殊特性和/或重大不合格。应 设计工艺和材料的流动,避免遗漏与同类产品的部分业务或混合。工艺流程图应直接链接 到过程FMEA和控制计划为每个进程。 工艺流程图和制造平面图应包括在各站(包括检查和维修/返修站)使用的加工顺序,方 法和设备。应确定所有独特的机器号码。返工/维修业务,应当指出的流动修理或返工的 材料,背到正常的过程,以确保所有必需的控制部件通过。 供应商应使用过程失效模式及后果分析(PFMEA)的所有部件。它应是: - 使用所有客户指引和所需的FMEA参考手册; - 创建使用DFMEA作为参考,并从该文件包括所有适用的故障模式; - 作为生活文档,并定期更新; - 所产生的跨职能团队。 供应商应进行定期的PFMEA审计,以确保稳健性。 SQE应检讨的样本PFMEA对“供应商PFMEA审核工作概要”的形式,并应接受一个“绿色”的结 果。

供应商须具有永久授权书,其中包括用于创建和实施程序和工作指示: - 建立和实施的每个过程和支持过程的过程控制审核; - 建立和实施的每个过程和支持过程中的错误和失误打样验证审核; - 详细介绍了各级管理人员的角色和责任; - 对所有审计的时间和频率,并为每个管理水平 - 记录的结果和反应计划对于任何审计过程中发现的不合格品; - 在客户设施中发现任何不合格的更新适用的审计; - 定期审计的高层管理人员的评论和他们的结果,会议纪要和开放性问题的要求; - 获得客户批准前,以消除任何来自分层审核的项目 过程控制审核应做到每班一次,由领导小组组长或主管。进行管理程序审核应每周进行一 次。生产区应划分和旋转,以便审计师,所有领域都包括在内。 错误和失误打样验证审核应完成每班移位或产品转换(以先到者为准),每当发生意外中 断生产线。应使用审核,合格的,训练有素的人员。 供应商须具有程序处理不合格产品,包括接收,内部产生,并从客户退回材料。这些程序 应包括: - 缺陷跟踪方法,在所有检查站/地区(比如,理货或废片); - 返回,拒绝或报废材料的正确识别; - 妥善存储在锁定或控制区域的隔离材料,隔离材料确定部分号码,件数,日期隔离,检 疫的原因,预计处置日期; - 处置隔离产品允许的最大时间量; - 协调与客户或供应商清除可疑材料和更换该材料子层; - 立即执行纠正措施程序; - 通知客户后,立即确定出货可疑材料。 供应商须有纠正措施程序。此过程应包括: - 培训和使用适当的解决问题的根本原因分析 工具(如三足5为什么红色X,六西格玛,精益,5G,的5WHYs,4M-石川工具,7个QC工 具,7个新的,质量控制工具等); - 使用相应的客户文件系统; - 识别和遏制不合格,包括零件检验到最后'控制'还是可以接受的点(至少); - 标识不符合规定和根本原因分析,根据人材料,方法,机(即4M); - 发展中期和长期的纠正措施; - 验证纠正措施的有效性; - 确保更新适用的质量文件(PFMEA,控制计划等); - 确保通信的经验教训,“最佳实践”,以及被称为整个设施的系统性弱点(和所有其他设 施内的公司); - 优先考虑质量问题的严重程度(例如,QA矩阵); - 分配到个别纠正行动,目标和实际日期; - 跟踪纠正措施的实施进度; - 确保通信质量和制造问题,并纠正性的行动,跨越转变,部门和人员的参与; - 管理参与报告的质量问题,并跟踪和批准的纠正措施。 供应商须有一个持续改进的过程。它应包括: - 参与公司内所有适用的领域和学科包括操作员级和方法确定谁需要按发行; - 改善现有的流程使用纠正措施和经验教训共享读/跨进程 - 更新质量文件与经验教训和最佳做法; - 定期管理评审,以提高质量关键统计记录过程中,报告,行动计划,任务和反馈。 供应商应保修分析和预防,其中包括审查/分析样品来自外地,根本原因分析和纠正措施 的实施有一个过程。这个过程应包括适用的客户信息,保证系统的定期访问和审查。 2级 和较低供应商应包括审查和纠正措施(如适用)。