1997-结构-无上排气芯管旋风分离器的性能预测

第6章 旋风分离器

集气筒

烟气出口

烟气入口

分离单管 隔热耐磨单层衬里 吊筒

集尘室

6.3 旋风分离器内气固两相流动规律

颗粒的分离是在含尘气流在分离器中的运动过程中实现的, 因此,分离器内气固两相的流动分布规律是决定分离性能的主 要因素 。

6.3.1 旋风分离器内气相流动规律

(1) 三维气流速度方向的定义

R

θ

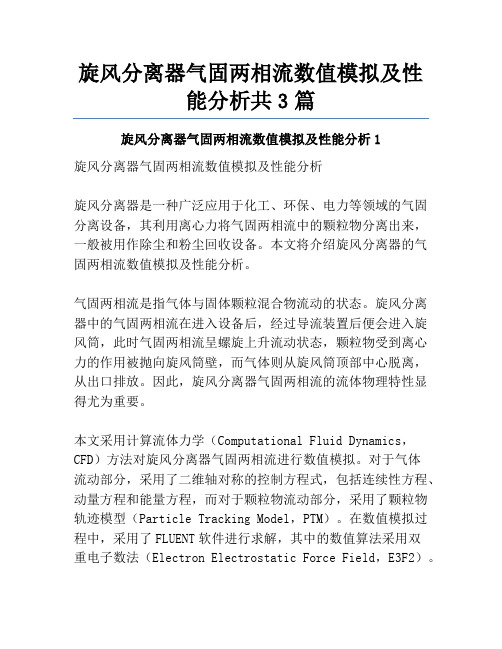

C(dp)/Ci(dp)

1.20 1.00 0.80 0.60 0.40

dp=3μm dp=5μm dp=8μm dp=12μm dp=16μm

0.20

0.00 0.00 0.10 0.20 0.30 0.40 0.50 0.60 0.70 0.80 0.90 1.00 r/R

图5-5 主要分离空间内颗粒粒级浓度沿径向分布(z=225)

(1) 分离器内颗粒浓度分布-沿壁面条带形螺旋线状分布

6.3.2 旋风分离器内固相流动分布规律

(2) 分离器内颗粒浓度分布-沿径向外高内低

6.3.2 旋风分离器内固相流动分布规律

(2) 分离器内颗粒浓度分布-沿径向外高内低

密相区

密相区

密相区

稀相区

稀相区

6.3.2 旋风分离器内固相流动分布规律

6.3.2 旋风分离器内固相流动分布规律

(3) CLK型(扩散型)

筒体下部为一倒锥形,并在底部装有倒置 的顶部开孔的漏斗形挡灰盘,其下沿与四壁底 圈留有齿缝。这种结构的作用是防止返回气流 将落下的粉尘重新卷起,因而提高了除尘效率, 尤其对直径10μm以下颗粒,效果更为明显,它 适用于净化颗粒浓度高的气体。

(4) CZT型(长锥型)

具有较长的锥体,一般采用锥体 长度为2.8D。体积小、用料省、除尘 效率高,适用于捕集非黏性的金属、 矿物、纤维性粉尘、刨花和木屑,特 别对纤维性的棉尘除尘效率几乎为 100%。

旋风除尘器除尘效率的分析及改进

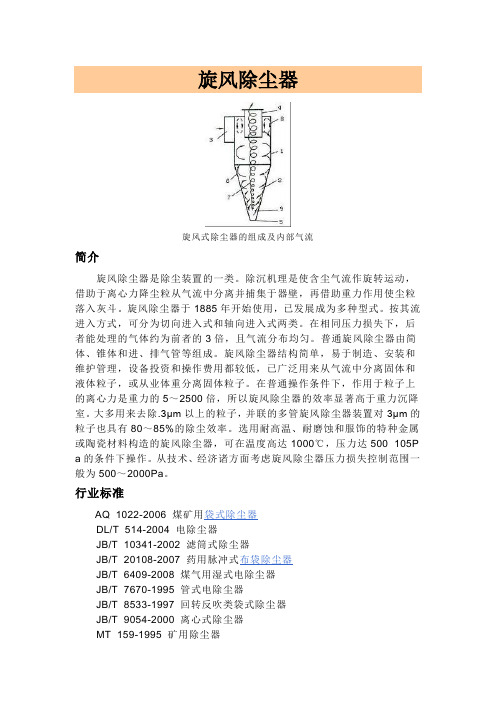

旋风除尘器旋风式除尘器的组成及内部气流简介旋风除尘器是除尘装置的一类。

除沉机理是使含尘气流作旋转运动,借助于离心力降尘粒从气流中分离并捕集于器壁,再借助重力作用使尘粒落入灰斗。

旋风除尘器于1885年开始使用,已发展成为多种型式。

按其流进入方式,可分为切向进入式和轴向进入式两类。

在相同压力损失下,后者能处理的气体约为前者的3倍,且气流分布均匀。

普通旋风除尘器由简体、锥体和进、排气管等组成。

旋风除尘器结构简单,易于制造、安装和维护管理,设备投资和操作费用都较低,已广泛用来从气流中分离固体和液体粒子,或从业体重分离固体粒子。

在普通操作条件下,作用于粒子上的离心力是重力的5~2500倍,所以旋风除尘器的效率显著高于重力沉降室。

大多用来去除.3μm以上的粒子,并联的多管旋风除尘器装置对3μm的粒子也具有80~85%的除尘效率。

选用耐高温、耐磨蚀和服饰的特种金属或陶瓷材料构造的旋风除尘器,可在温度高达1000℃,压力达500×105P a的条件下操作。

从技术、经济诸方面考虑旋风除尘器压力损失控制范围一般为500~2000Pa。

行业标准AQ 1022-2006 煤矿用袋式除尘器DL/T 514-2004 电除尘器JB/T 10341-2002 滤筒式除尘器JB/T 20108-2007 药用脉冲式布袋除尘器JB/T 6409-2008 煤气用湿式电除尘器JB/T 7670-1995 管式电除尘器JB/T 8533-1997 回转反吹类袋式除尘器JB/T 9054-2000 离心式除尘器MT 159-1995 矿用除尘器JC/T 819-2007 水泥工业用CXBC系列袋式除尘器JC 837-1998 建材工业用分室反吹风袋式除尘器特点按照前面轴向速度对流通面积积分的方法,一并计算常规旋风除尘器安装了不同类型减阻杆后下降流量的变化,并将各种情况下不同断面处下降流量占除尘器总处理流量的百分比绘入,为表明上、下行流区过流量的平均值即下降流量与实际上、下地流区过流量差别的大小。

旋风分离器气固两相流数值模拟及性能分析共3篇

旋风分离器气固两相流数值模拟及性能分析共3篇旋风分离器气固两相流数值模拟及性能分析1旋风分离器气固两相流数值模拟及性能分析旋风分离器是一种广泛应用于化工、环保、电力等领域的气固分离设备,其利用离心力将气固两相流中的颗粒物分离出来,一般被用作除尘和粉尘回收设备。

本文将介绍旋风分离器的气固两相流数值模拟及性能分析。

气固两相流是指气体与固体颗粒混合物流动的状态。

旋风分离器中的气固两相流在进入设备后,经过导流装置后便会进入旋风筒,此时气固两相流呈螺旋上升流动状态,颗粒物受到离心力的作用被抛向旋风筒壁,而气体则从旋风筒顶部中心脱离,从出口排放。

因此,旋风分离器气固两相流的流体物理特性显得尤为重要。

本文采用计算流体力学(Computational Fluid Dynamics,CFD)方法对旋风分离器气固两相流进行数值模拟。

对于气体流动部分,采用了二维轴对称的控制方程式,包括连续性方程、动量方程和能量方程,而对于颗粒物流动部分,采用了颗粒物轨迹模型(Particle Tracking Model,PTM)。

在数值模拟过程中,采用了FLUENT软件进行求解,其中的数值算法采用双重电子数法(Electron Electrostatic Force Field,E3F2)。

数值模拟结果显示,在旋风分离器中,气体的流速主要集中在筒壁附近,而在离筒中心较远的地方,则流速较慢,颗粒物则以螺旋线的方式向旋风筒壁移动,并沿着筒壁向下运动。

颗粒物在旋风筒中受到离心力的作用后,其分布状态将随着离心力的变化而变化,最终沉积在筒壁处。

数值模拟结果还表明,旋风分离器的分离效率随着旋风筒直径的增加而增加。

为了验证数值模拟结果的可信度,实验室制作了一个小型旋风分离器进行了实验研究。

实验结果表明,数值模拟与实验结果相比较为一致,通过数值模拟可以较好地描述旋风分离器中气固两相流动的情况并用于性能预测。

综合来看,数值模拟是一种较为有效的旋风分离器气固两相流性能分析方法,可以较好地预测旋风分离器的分离效率和颗粒物的分布状态,为旋风分离器的设计和优化提供了有力支持综上所述,本文利用数值模拟方法和实验研究相结合的方式,对旋风分离器的气固两相流动性能进行了分析。

排气结构对导叶式旋风管分离性能的影响

式 旋风管 的开发 提供参 考依据 。

2 试 验 装 置 及 方 法

试 验所 用旋 风管 的结 构 尺寸 及 型式 与 工业 实

型相同 , 内径 为 2 0ml。共采 用 了 8种 导 流锥 进 5 T l 行对 比试验 , 通过 改 变导 流锥 的开缝 面 积 、 口面 下 积 及开缝 型式等 结构 参数 来 研究 导 流 锥结 构对 导

维普资讯

第9 期

王 新 华 等 .排 气 结 构 对 导 叶式 旋 风 管分 离性 能 的 影 响

5 9

叶式旋 风管 分离性 能 的影 响 , 中 以导 流 锥 A( 其 开

斜缝 ) 作为基 准结 构 。导 流 锥 A 结构 示 意 见 图 2 , 其 中 d 为导 流锥 下 1直 径 。开直缝 和开 斜缝 的组 。 2 I

风 管_ 虽 然 已基 本能 够保 证 烟气 轮 机长 周期 安全 1 运行 , 但是压 降相 对较 高 , 旋 风管 排 气管 中 的气 而 流是 高速旋 转 的 , 由此产生 的摩擦损 失 和不能恢 复 为压 力能 的损失是旋 风管压 降 的主要 原 因之一 l , 2 ] 并且 这部分 能量损 失是对分 离无益 的能耗 , 故存 在

行气 流这 三部 分气 流 的分配 比例发 生 了改 变 , 而 从

改变 了旋 风管 内气 流 的流动分 布 , 响 了颗粒 的分 影

离和 旋风 管 的压 力 损失 。通 过这 两 种 情 况 的对 比 发现 , 开缝 面积 比减小 相 同量 时 , 变 下 口面 积 在 改 使平 均减 阻 幅度 变化 接 近 2 5个 百 分点 , 远远 高 于 改变 开缝 面积 时 的 2个 百分点 , 说 明导 流锥下 口 这 直径 的变 化对 旋风 管 压 力 损 失 的影 响 要 大于 开缝

旋风分离器芯管结构改进的试验研究

表 1 各 因 素 取 值

因素

L 0 3 m, m

衡 量 旋风分 离器 性 能 的指 标主 要是压 降 和分 离效率 , 者具 有矛 盾性 。 同一分 离器 , 高分 离 二 提

取 值

6 mm , 9mm

效率会 消耗 更 多 的能 量 , 使压 降增 大 。本 试 验 希

目滑 石 粉 , 密 度 为 P:2 7 6/ 粒 度 符 合 对 其 . 8 tm , 数正 态分 布 , 中位粒 径 1 1 均 方差 0 3 。流 量 0 ̄ m, .2

用毕 托管 测量 , 量 通 过 阀 门调 节 , 降用 u 形 风 压

图 1 基 准 P 试 验 模 型 V

=

乱基 准 结构

b切 量S .

1切量A 2 .

3 , d ; d/ S = 另外 , 4 固定 t d/ , = 2 改变 O, 为切 / 称

图 4 芯 管 切 口示 意 图

量 A, 试验 中 O取 l 。3 。 4 。对应 结 构 分别 用 / 5 、0 和 5 ,

1 试 验 装 置 与 试 验 内 容

本试 验 以蜗壳式 P 型旋 风 分离 器 为 基 准试 V 验 模 型 , 结 构 尺寸 如 图 1 示 。试 验 流 程 图见 其 所

图 2 。

本试 验采用 吸风 式 负压 操 作 , 验 在 常 温 下 试

进行 , 相介质 为常 温常 压 空气 , 气 固相 介 质 为 3 5 2

间的夹 角 ,0方 向为 0 偏 置方 向。图 3中粗线 圆 0 , 。 弧 m n表示芯管切 I , 中心 线 与 e f : 其 1 g之间 的夹 角为切 I方 向 , 与 e : 1 g重合 时记 为 0 。0和 。

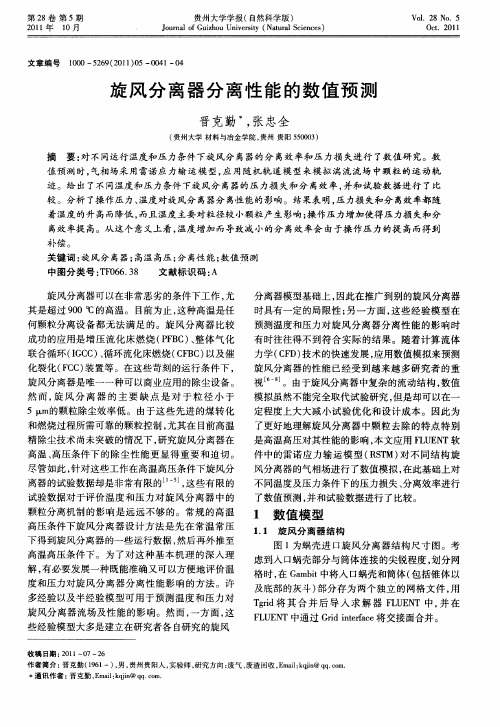

旋风分离器分离性能的数值预测

5 m 的颗粒除尘效率低。 由于这些先进 的煤转化 和燃烧过程所需可靠 的颗粒控制 , 尤其在 目前高温

精 除尘 技术 尚未 突破 的情 况下 , 研究 旋 风分 离器 在

了更好地理解旋风分离器 中颗粒去除的特点特别 是高温高压对其性能的影, 本文应用 F U N L E T软

旋 风分 离器 可 以在非 常恶 劣 的条件 下工 作 , 尤

分 离器模 型 基础 上 , 因此在 推广 到别 的旋 风分离 器 时 具有 一定 的局 限性 ; 一 方 面 , 些 经验 模 型 在 另 这 预 测温 度和 压力 对 旋 风 分离 器 分 离 性 能 的影 响 时

其是超过 90℃的高温。 目 0 前为止 , 这种高温是任 何颗粒分离设备都无法满足 的。旋风分离器 比较

作者简介 : 晋克勤( 9 1一) 男 , 16 , 贵州贵阳人 , 实验 师 , 研究方 向 : 废气 、 废渣 回收 , m i k j @q .o E al qi q cm. : n }通讯作者 : 晋克勤 ,malkj @q .o . E i:qi q cr n n

贵州大学学报 ( 自然科 学版)

离效 率提 高。从 这 个意 义上 看 , 温度增 加 而导致 减 小 的分 离效 率会 由于操 作 压 力 的提 高而得 到

补偿 。

关键 词 : 旋风 分 离器 ; 高温 高压 ; 离性 能 ; 值预 测 分 数 中 图分 类 号 : F 6 .8 T 0 6 3 文 献标识 码 : A

件 中 的雷诺 应 力 输 运模 型 ( S M) 不 同 结 构 旋 RT 对

高温 、 高压条件下的除尘性能更显得重要和迫切 。 尽管如此 , 针对这些工作在高温高压条件下旋风分 离器的试验数据却是非常有限的_ J这些有限的 】 ,

旋风分离器文献综述..

关于旋风分离器的研究综述组员:管清韦,孔繁星,吕萍摘要:旋风分离器的主要功能是尽可能除去输送气体中携带的固体颗粒杂质和液滴,达到气固液分离,以保证管道及设备的正常运行。

本文从气固分离理论、旋风分离技术研究进展及旋风分离器机理研究三个方面展开讨论。

关键词:气固分离、旋风分离器一、气固分离理论气固分离技术就是将固体颗粒从气流中分离出来,是众多工业流程的必备技术之一。

它所涉及的分离器种类非常多,应用时的目的又不一样,按不同的分离机理、工作环境等均可有不同的设计,但一般常见的主要是应用在旋风分离器和脉冲喷吹袋式除尘器领域。

本研究项目主要是利用旋风分离器分离煤层气中细微的粉尘,即粒径小于10μm 的固体颗粒(大于10μm的固体颗粒已经可以得到效率很高的分离效果了),提高旋风分离器的分离效率。

此分离方法属于机械力分离,结构相对简单,能在高温高压下维持正常工作,造价也不高,是工业生产中的良好选择。

1.气固分离机理及分类在气固分离技术领域,有许多普遍的分离机理。

重力分离机理:这是最基本的一种分离形式,如沉降室。

气固混合物中的固体颗粒的分离主要借助中立的作用,固体颗粒在重力沉降过程中必然会与气体产生差异,从而两者分离。

惯性分离机理:利用槽型构件组成的槽型分离器、迷宫式分离器等,凡能与分离构件表面相碰撞的固体颗粒都有可能被分离构件所捕获,含尘气流中的粉尘粒子都应与分离构件相碰撞而被搜集。

离心式分离机理:常用旋风分离器。

当气体从旋风分离器的入口进入时,粉尘由于受到离心离德作用而被甩到边界上,并且离心沉降,从下端出口流出,而气体分子却仍在分离器的中心,并通过回流而从上方出口流出。

在这些分离过程中,有一个准则关系式:StkFFSO,即粒子所受离心力与气体介质所作用的阻力之比。

按作用的情况对气固分离器进行分类,可分为四大类:机械力分离,静电分离(分离固体粒子粒径0.01~0.1μm),过滤分离(分离固体粒子粒径0.1μm),湿洗分离(分离固体粒子粒径1~0.1μm)。

排气管尺寸对旋风分离器流场影响的数值模拟

Abta tR yod t s m dl( S src : en ls r s o e R M)w sue r i uai f x a s p edmes n o yl e se a sdf m lt no h ut i i ni nc c n os o e p o o

l w e d fo f l . Re ut h we h t h o fed i hea n lrs a e o y l n e a ao t ig ei — i s lss o d t a ,t e f w l n t n u a p c fa c co es p r trwih a sn l n l i

口旋风分 离器的非轴对称性在环 区更 明显 ; 排 气管壁存在 滞流 区, 气管尺 寸减 小, 滞流 区变薄 ; 在 排 该 在分 离区, D/ D≥04时 , . 旋风分 离器的 中心位 置存在 向下旋流 , 旋流造 成一 定返 混, 该 对提 高旋风分 离器效 率不利 ; 随着

D/ D的减 小 , 内旋 流切 向速 度 提 高 , 中心 处 的 向 下旋 流 速 度 减 小 , 总压 降 大幅 提 高 ; D/ = . 当 D 03时 , 中心 处 向 下 旋

Vo . 132 No. 4

J l 01 uy2 0

di1 .9 9ji n 17 —72 .00 0 .0 o:0 36 /. s.6 1 6 7 2 1 .4 0 3 s

排气 管尺 寸对 旋 风 分 离器 流 场 影 响 的数值 模 拟

吴彩 金 , 正 飞 , 马 韩 虹

t e s ra e o h u ltt b I u d b h n r whe u l tt b s s l r h u f c ft e o te u e. t wo l e t i e n o te u e wa mal ;wh n D ≥ 0 4 a e e /D . nd d wn r o aina o wa tt e tro h y ln o wa d r tto lf w s a he c n e ft e c c o e,a c ran b c xn na o a l o h f — l e ti a k mii g u f v r b e frt e e i c e c u d b ra e W i helwe a u so /D,tn e ta eo iy a d d wn r o v l ct t in y wo l ec e td. t t o rv l e fD h a g n ilv lct n o wa d f w eo i a l y tec ne e rae h e t rd c e s d,a d o e alp e s r d o n r a e u t n il n v r l r su e rp i c e s d s bsa tal Wh n D D =0. y. e / 3,t e d wn h o - wa d fo a h e tr ds p e r d,h s i r vn e a ai g e c e c . r w tt e c n e ia p a e tu mp o ig s p r t f in y l n i Ke r s: y l n e a ao ;fo fed;e ha s p y wo d c co e s p r tr l w l i x u tpie

基于Q判据的不同排气管直径旋风分离器内部涡分析

基于Q判据的不同排气管直径旋风分离器内部涡分析高助威;王娟;王江云;毛羽;李军;魏耀东【摘要】为了研究排气管直径对旋风分离器内部流场的影响,采用雷诺应力模型对4种不同排气管直径的旋风分离器进行气相流场的数值模拟,同时引入Q判据识别内部空间涡的结构.结果表明,利用Q判据做出的涡等值面,可以较为直观地看出涡结构的变化趋势.在一定范围内,减小排气管的相对直径,可以使旋风分离器内部流动更加稳定;但当排气管直径过小时,内部湍动作用会加剧,能量损失加大.在壁面处,有封闭的涡线形成,能量损失加剧;改善壁面处的涡平衡,可以有效抑制封闭涡线的形成,从而减小能量损失,提高分离效率.此外,涡核摆动并不是随着排气管直径的增大就越剧烈,而是存在一个极值,在极值处涡核摆动整体最小;适当地调整排气管直径,有利于涡结构的平衡,提高流体的稳定性,从而提高分离效率.【期刊名称】《石油学报(石油加工)》【年(卷),期】2018(034)006【总页数】9页(P1172-1180)【关键词】旋风分离器;排气管直径;Q判据;涡等值面;涡线图【作者】高助威;王娟;王江云;毛羽;李军;魏耀东【作者单位】中国石油大学(北京)重质油国家重点实验室 ,北京 102249;过程流体过滤与分离技术北京市重点实验室 ,北京 102249;中国石油大学(北京)重质油国家重点实验室 ,北京 102249;过程流体过滤与分离技术北京市重点实验室 ,北京102249;中国石油大学(北京)重质油国家重点实验室 ,北京 102249;过程流体过滤与分离技术北京市重点实验室 ,北京 102249;中国石油大学(北京)重质油国家重点实验室 ,北京 102249;中国石油大学(北京)重质油国家重点实验室 ,北京 102249;过程流体过滤与分离技术北京市重点实验室 ,北京 102249;中国石油大学(北京)重质油国家重点实验室 ,北京 102249;过程流体过滤与分离技术北京市重点实验室 ,北京 102249【正文语种】中文【中图分类】TQ051.8旋风分离器是利用离心力作用进行气-固分离的设备。

旋风分离器分离性能的数值模拟与分析

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2016年第35卷第5期·1360·化 工 进展旋风分离器分离性能的数值模拟与分析陈俊冬1,宋金仓1,曾川2,邹鹏程1,王晓天2,陈海焱1(1西南科技大学环境与资源学院,四川 绵阳 621010;2西南科技大学制造科学与工程学院,四川 绵阳 621010)摘要:以XLPB-5.0和XCX-5.0两种旋风分离器为原型,采用CFD 软件对这两种旋风分离器进行了流场与分离效率的数值模拟,初步探讨了入口蜗壳形式与芯管结构对分离效率的影响。

模拟结果显示:旋风分离器内流场呈各向异性分布特点,切向速度是影响分离效率的首要因素,径向速度的存在会造成“流场短路”现象,使轴向速度呈不对称分布,导致分离效率的降低。

轴向速度与径向速度的共同作用促使颗粒在旋风分离器内做螺旋运动;XLPB-5.0和XCX-5.0的分离效率分别为92.55%和94.96%,与实验结果基本吻合,且不同芯管参数下XCX 型的分离效率比XLPB 型高;螺旋式入口蜗壳(XCX-5.0型)对旋风分离器上部流场的影响相比直流式入口蜗壳(XLPB-5.0型)复杂;对于两种旋风分离器,随着芯管直径的增大,分离效率逐渐变小;随着芯管深度的增大,分离效率先增大后减小。

关键词:旋风分离器;数值模拟;分离效率;入口蜗壳;芯管中图分类号:TQ 051.8 文献标志码:A 文章编号:1000–6613(2016)05–1360–06 DOI :10.16085/j.issn.1000-6613.2016.05.015Numerical simulation and analysis on separation performance ofcyclone separatorCHEN Jundong 1,SONG Jincang 1,ZENG Chuan 2,ZOU Pengcheng 1,WANG Xiaotian 2,CHEN Haiyan 1(1 School of Environment and Resource ,Southwest University of Science and Technology ,Mianyang 621010,Sichuan ,China ;2 School of Manufacturing Science and Engineering ,Southwest University of Science and Technology ,Mianyang621010,Sichuan ,China )Abstract :Taking two cyclone separators XLPB-5.0 and XCX-5.0 as the prototype ,numerical simulations on their flow field and separation efficiency were conducted by computational fluid dynamics (CFD ). The influence of inlet volute form and central tube structure on separation efficiency was discussed. Results showed that the flow field in the cyclone separator presented anisotropic distribution characteristics. Tangential velocity was the primary factors influencing the separation efficiency ,while the existence of the radial velocity would cause the phenomenon of short circuit flow field and make the axial velocity distribution asymmetrical ,hence , reduced the separation efficiency. The combined action of axial and radial velocity promotes particles to make spiral movement inside the cyclone separator. The separation efficiency of XLPB-5.0 and XCX-5.0 were 92.55% and 94.96%,respectively. This was consistent with the experimental results. Separation efficiency of XCX-5.0 was higher than that of XLPB-5.0 under different core pipe parameters. Compared with the spiral once-through entry (XLPB-5.0),the influence of spiral inlet volute (XCX-5.0)on upper flow field of cyclone separator are complex. Besides ,for the two cyclone separators ,the separation efficiency矿物加工工程研究。

双循环旋风分离器阻力性能的实验研究(终稿)

双循环旋风分离器阻力性能的实验研究摘要:双循环旋风分离器通过将主进气口设于筒体中部,将顶部进气口设为回流口,消除了传统旋风分离器顶部进气口存在的二次流和短路流,进而使大于3μm颗粒的分离效率接近100%。

针对直径为0.250m的双循环旋风分离器,实验测定了其压降与进口气速的关系,考察了不同结构和操作条件对其阻力性能的影响,并与Lapple型旋风分离器进行了对比。

结果表明:进口气速在8~21m/s时,主进口和回流口进气的阻力系数分别为5.27和5.59,Lapple型为7.37。

加稳流锥时,主进口和回流口的阻力系数分别为5.27和5.59;不加稳流锥时,分别为4.60和5.00。

关键词:旋风分离器;除尘;压降中国分类号:TQ051.8文献标识码:AStudy on pressure drop of doublecirculation cyclone separatorAbstract: Double circulation cyclone separator set the main tangential gas inlet on the middle part of its cylinder wall, the gas inlet at the top of cyclinder as a reflux inlet, thus eliminates the secondary flow and short-circuiting flow existing at the first swirl of inlet gas flow. Experimental results showed that the collection efficiency of particles larger than 3μm is nearly 100%. Herein, the relationship of pressure drop with inlet gas velocity, different structure and operating conditions had been studied, using an equipment with diameter of 0.250m. The results showed that if a stabilizing cone is installed below the bottom of dust duct, the drag coefficients are 5.27 and 5.59 for the gas flow by main inlet and reflux inlet respectively, while the inlet gas velocity is 8~21m/s; otherwise, they are 4.60 and 5.00 without stabilizing cone.Key words: cyclone separator; dust separation; pressure drop分离效率和压降是旋风分离器的两个主要性能指标,提高分离效率,同时又降低压降是研究者的共同目标。

排气管偏置对PV型旋风分离器性能影响的研究

20 0 6年 5月

石 油 炼 制 与 化 工 P T L UM R C S I E RO E P O E SNG AND P TR CHE C S E O MI AL

第3 7卷 第 5期

排气 管偏 置对 P 型 旋 风 分 离 器 V 性 能 影 响 的 研 究

据文 献 E] 道 , 排 气 管外 壁 约 15~3 5 I报 在 3。 1。

方 位 内存 在 一 个 “ 体 流 区” d tc e lw) 离 ( ea h d f o 。石 油大 学 的研 究 [ 也 证 明在 排 气 管 的外 壁 存 在 一 3 个 低速 的“ 流层 ” 其厚 度 沿周 向分 布不 均 匀 。排 滞 , 气 管偏 向第一 、 、 二 四象 限时加剧 了颗粒 在“ 流层 ” 滞 的集结 , 加 了短 路 流 带 出率 , 增 而且 气 速 越 高 越 明

李 双 权 ,孙 国刚 ,时 铭 显

( 国石 油 大 学 ( 京 ) 程 装 备 实 验 室 , 京 1 2 4 ) 中 北 过 北 0 29

摘要

以 30mm、 准 P 型 旋 风 分 离 器 为 基 准 模 型 进 行 冷 态 对 比 实 验 , 究 了 排 气 管 与 0 标 V 研

筒 体 轴 线 偏 心 布 置 对 P 型 旋 风 分 离 器 分 离 性 能 的影 响 。 结 果 表 明 , 气 管 偏 置 是 进 一 步 提 高 P V 排 V 型 旋 风 分 离 器 性 能 的有 效 措 施 之一 。 在 适 当 的 偏 心 矩 和 偏 置 方 位 下 , 仅 能 降 低 压 降 , 可 以 显 著 不 还

d 一 排气 管 直径 ; r D一 分 离器 直 径

气管

排气结构对双蜗壳型旋风管分离性能影响的对比研究

个 因素在旋风 分离器 压降 中所 占的比重较小 。排 气管插 入深度 增大时 , 短路流 减弱 , 壁摩擦滞 留 管 作用增 强造成 能量损失 增加 , 导致压降 略有增大 。 而 h= 5 m 时的压 降 比 h=3 0 m 时 的增幅较 30 m 0m

插 入 深 度 对 气 固分 离及 气 液 分 离 效 率 的 影 响规 律 不 同。 气 固 分 离 中 直 管 结 构 效 率 比加 锥 结 构 的 高 2 %

~

4% , 气液 分 离 中 两种 结构 效 率 相 差 不 多 , 而且 气液 分 离效 率 明显 高 于 气 固 分 离 、另 外 , 气 管 口直 径 排

种 新 型双蜗 壳式 旋 风 管 , 论 上 双 入 口型分 离 理

器 的 分 离 效 率 比 单 入 口型 分 离 器 的 要 高 , 压 降 而

大 小 却 相 反 , 践 也 证 明 其 结 构 紧 凑 、 离 效 实 分

率 高 , 气 液 固多 相 分 离 中呈 现 出 明 显 的 优 势 。 在 Z a 等 对 一 种 双 入 口蜗 壳 式 旋 风 分 离 器 的 数 h oB

4 — u形管 差 压 计 ;— — 流 量控 制 阀 ;— — 毕 托 管 ; — 5 6

7 — 风 机 —

体和 测量系统 组成 。试验 中使 用小直 径双蜗壳 型 旋风 管( 2 , 图 ) 该旋 风管为钢 制结构 。

A一4

道上 的阀 门及毕 托 管 测量 系 统控 制 ; 离效 率通 分 过定 量加料 、 灰斗 收料和 称重测定 ; 含尘浓 度通过 在 一定 的流量下控 制加料 时间来 控制 。 试验 中入 E流 量 Q 控 制在 1 0~3 0 / , l , 0 0 m。h 气 固分 离试验人 口含尘 浓 度分 别为 C =1 5 1 、 . 、 、0 1 、0 / 气液 分 离试 验 入 口含液 浓 度 c 为 5 52 gm ; .

输气管道工程多管旋风分离器技术规格书

输气管道工程多管旋风分离器技术规格书旋风分离器作为输气管道工程中常用的一种分离设备,其技术规格书对于工程设计和施工具有重要意义。

本文将对输气管道工程中多管旋风分离器的技术规格进行详细描述,以确保设备能够正常运行并满足工程要求。

1. 设备类型:多管旋风分离器2. 设备结构:多管旋风分离器由进气管、旋风管、出气管、分离室等部分组成。

进气管将气体引入旋风管,气体在旋风管内受到离心力作用而分离出固体颗粒,分离后的气体通过出气管排出,固体颗粒则沉积在分离室内。

3. 设备材质:多管旋风分离器通常采用碳钢、不锈钢等耐腐蚀材质制成,以确保设备长期稳定运行。

4. 设备工作压力:根据输气管道工程的设计要求,多管旋风分离器的工作压力通常在0.5MPa至2.0MPa之间。

5. 设备工作温度:多管旋风分离器的工作温度范围通常在-20°C至80°C之间,根据输气管道工程的实际工况进行调整。

6. 设备分离效率:多管旋风分离器的分离效率通常在90%以上,根据工程要求可以进行调整和优化。

7. 设备安装要求:多管旋风分离器应安装在离管道阻塞点远离的位置,以确保气体流畅分离,同时应考虑设备维护和清洁的便利性。

8. 设备维护周期:根据多管旋风分离器的实际工作情况和使用频率,设定设备的定期维护周期,包括清洗分离室、更换滤网等工作。

9. 设备安全防护:多管旋风分离器应配备安全阀、压力表、温度计等安全防护装置,确保设备在工作过程中的安全性和稳定性。

总的来说,输气管道工程中的多管旋风分离器技术规格书应包括设备类型、结构、材质、工作压力、工作温度、分离效率、安装要求、维护周期、安全防护等内容,以确保设备在工程中的正常运行和长期稳定性。

通过严格遵守技术规格书的要求,可以有效提高输气管道工程的运行效率和安全性。

排气管对旋风分离器轴向速度分布形态影响的数值模拟

CI C J u n 1 ES o r a

排 气 管 对旋 风 分 离器 轴 向速 度分 布 形 态

影 响 的 数 值 模 拟

高 翠芝 ,孙 国 刚 ,董 瑞倩

dim e e f vo t x fn r W ih t i r a e f o t x fn r i me e a t r o r e i de . t he nc e s o v r e i de d a t r, t e i t i i te n of a a h d s rbuton pa t r xil v l iy c n d fom u n d V— ha e o M — h pe e oct ha ge r pe de s p t s a .Th p f a i l e o iy a pe r d i i t e vo t x e di o x a v l ct p a e nsde h r e

Absr c : The ta t ga fo s l w of y l ne w ih c c o s t va i us o t x i e s r o v r e fnd r w a nu e ia l s m ul t d s m rc ly i a e usng he i t c m m e ca o pu a i a l d y m i s ( o r i lc m t ton lfui d na c CFD ) s t a e pa ka e, FLU EN T 6 1 T he r s l nd c t d ofw r c g .. e uti iae t t t o t e of a a v l c t s r t r s pp a e ha , w yp s xi l e o iy t uc u e a e r d, u n d pe de V ~ ha e nd s p a M — ha e, by a y n t s p v r i g he

1997-结构-无上排气芯管旋风分离器的性能预测

[ 7]

图 5 分级效率 上排气 芯管旋 风分离 器内的 气固两 相流 场 , 计 算了 分离器 内部气 体的速 度场和 颗粒的 运动 轨迹 , 并由 此得到 了分离 器的两 个重要 的性能 参数 : 分级 效率 和阻力系数。本文的 方法与传统的分离 器计算方法 相比较 , 不需 要任何 经验 因素 , 直观 简捷 , 具有 更大 的适用性和灵活 性 , 对开发 高效低阻旋风分离 器 , 节 省研制费用 , 缩短研制周期 , 具有一定的实用意义。 参考文献

尽管如此本文的计算结果仍具有较大的实用价值计算得到的阻力系数为284实验得到的阻力系数7为254可见这种分离器的阻力系数比通用旋风分离器的阻力系数8分级效率上排气芯管旋风分离器内的气固两相流场计算了分离器内部气体的速度场和颗粒的运动轨迹并由此得到了分离器的两个重要的性能参数

第 12 卷( 6)

方程 中下标 p 表示颗粒相 , g 表示气 体相 , r0 为颗 粒 当地径向位置。 % 为颗粒松弛时间 ,

・ 热 能 动 力 工 程 464・ 1997 年

旋风分离器排气管缩口半径优化的数值模拟

旋风分离器排气管缩口半径优化的数值模拟

郑建祥;周天鹤

【期刊名称】《流体机械》

【年(卷),期】2015(000)012

【摘要】利用 FLUENT 中的 RSM模型和 DPM模型对不同排气管底口半径 r 的缩口式旋风分离器进行了内部流场的数值模拟。

对结果的时均图进行分析,得到随着收缩半径 r 的减小,排气管入口面积在减小,轴向速度及切向速度均增加,速度的增加可使靠近中心的颗粒获得更大的离心力,因此被捕集的颗粒数增多。

当半径r 与排气管半径 R 比值为1~0.9时,分离效率提高不大,压降变化也较小,比值为0.8~0.5时,分离效率提高很多,同时能量损失也较大,在半径 r逐渐减小的过程中,旋风分离器分离效率增加,压降增加。

综合考虑,当 r/R 为0.6~0.5左右时,分离效率约为97%~98%,此时压降也较合理。

【总页数】5页(P28-32)

【作者】郑建祥;周天鹤

【作者单位】东北电力大学,吉林吉林 132012;东北电力大学,吉林吉林 132012【正文语种】中文

【中图分类】TH137

【相关文献】

1.排气管尺寸对旋风分离器流场影响的数值模拟 [J], 吴彩金;马正飞;韩虹

2.旋风分离器排气管内气相流场的数值模拟 [J], 金有海;姬广勤;曹晴云;王建军

3.基于熵产法的旋风分离器排气管半径优化 [J], 郑建祥;许帅;周天鹤;吕辛桐;康文瑶

4.旋风分离器排气管结构优化数值模拟研究 [J], 李铁;郑瀚;吕昌尧;宋济洋

5.排气管对旋风分离器轴向速度分布形态影响的数值模拟 [J], 高翠芝;孙国刚;董瑞倩

因版权原因,仅展示原文概要,查看原文内容请购买。

旋风分离器排气管再分离结构的试验研究的开题报告

旋风分离器排气管再分离结构的试验研究的开题报告一、研究背景和意义旋风分离器作为一种高效的气固分离设备,在化工、石油、污水处理等领域有着广泛应用。

但是,旋风分离器存在气体内部脱除效率不高的问题,即在经过旋风分离器后仍有一定量的颗粒物质存在。

为了提高旋风分离器的脱除效率,目前已研究出旋风分离器排气管再分离结构,该结构可再次将残留的颗粒物质过滤掉,使气体排放更加干净。

然而,目前该结构的研究并不充分,缺乏系统性的试验研究,因此需要进一步深入探究其性能和机理,以指导其优化和工业应用。

二、研究目标和内容本研究旨在就旋风分离器排气管再分离结构进行试验研究,探究其脱除效率和机理,以达到以下目标:1. 研究旋风分离器排气管再分离结构的性能,探究其气固分离效率和流量特性。

2. 分析旋风分离器排气管再分离结构对颗粒物的捕集机理,探究其操作参数对其捕集效果的影响。

3. 针对旋风分离器排气管再分离结构的优化和工业应用进行探讨。

具体内容包括:1. 设计并搭建实验装置,对旋风分离器排气管再分离结构进行性能测试,包括气固分离效率和流量特性。

2. 根据实验数据和统计分析,探究旋风分离器排气管再分离结构的优化方案,并进一步确定其操作参数对颗粒物捕集效果的影响。

3. 结合理论分析,对旋风分离器排气管再分离结构的机理进行深入探究。

4. 评估旋风分离器排气管再分离结构对环境净化和工业应用的实际效果,并提出工业应用建议。

三、研究方法和步骤1. 设计实验方案,制备所需实验材料和设备。

2. 进行实验前的预处理,包括容器干燥消毒、颗粒物筛分等。

3. 进行旋风分离器排气管再分离结构性能测试,测量其气固分离效率和流量特性,并记录相关数据。

4. 分析和处理实验数据,绘制数据曲线和统计图表,进行结果分析。

5. 结合理论分析,深入探究旋风分离器排气管再分离结构的机理。

6. 根据实验结果和理论探究确定旋风分离器排气管再分离结构的优化方案,并进行工业应用的评估。

大工化工原理基础题

⼤⼯化⼯原理基础题管路、流体输送1. 判断正误:(1) 流体温度升⾼,黏度上升。

×(2) 由于流体存在黏性,故在管内流动速度越来越⼩。

×(3) 流体只能从压⼒⾼处流向压⼒低处。

×(4) 实际流体在流动中机械能是守恒的。

×(5) 管内流动边界层会同时出现层流和湍流。

×(6) 流体流过固体表⾯必形成边界层。

×(7) ⼀旦⽓蚀,必定掉泵。

(吸不出液体)×(8) 往复泵启动时应封闭启动。

×(9) 层流流动时,雷诺数增加,则λ增加,f h ?下降。

×(10) 离⼼泵扬程随液体密度降低⽽升⾼。

×2. 因此分析法是根据(量纲的⼀致性【任何物理⽅程两端都有相同的量纲】)。

⽤该⽅法可以得到⽆因次准数之间的(等式)关系。

3. 任何因次⼀致的物理⽅程都可以表⽰为若⼲个⽆因次群的函数。

⽆因次群的数⽬为N ,物理量数⽬n 和⽤来表达这些物理量的基本因次数⽬m 的关系是(N n m =-)。

4. 在化⼯研究中,我们使⽤量纲分析法的主要⽬的是(减少实验次数,简化关联数据处理),前提是(量纲的⼀致性)。

5. 理想⽓体指(服从理想⽓体定律、分⼦间⽆作⽤⼒、分⼦⽆体积、⽆机械能损失的流体)。

理想流体指(服从拉乌尔定律的溶液,所有分⼦的分⼦间作⽤⼒相等)。

6. ⼀体系绝压为2kPa ,已知当地⼤⽓压为100kPa ,则该体系的真空度为(98kPa )。

7. 流体流动的两种基本类型为(层流)和(湍流)。

判断流体流动类型的⽆因次数群【特征数】是(Re )。

8. 20℃的⽔(密度10003kg m ,黏度1mPas )以0.15m s 的速度在60 3.5φ?圆管内流动,则其流动状态为(湍流)。

注:33(60 3.52)100.151000Re 79504000110du ρµ---===>? 9. 分别画出圆管内流体层流、湍流时的速度分布和剪应⼒分布。

旋风分离器排气芯管插深的试验与流场模拟的开题报告

旋风分离器排气芯管插深的试验与流场模拟的开题报告一、研究背景及意义旋风分离器作为一种常见的颗粒物分离设备,已广泛应用于各种工程领域,如化工、矿业、环保等。

旋风分离器的主要工作原理是利用离心力将气固两相分离,但排气芯管插入深度对旋风分离器分离效果的影响尚未得到充分研究。

因此,本文将尝试通过实验与模拟的方式研究排气芯管插深对旋风分离器分离效果的影响。

二、研究内容1. 实验内容根据旋风分离器的工作原理和设计规范,设计制作旋风分离器实验设备,并将其分为几组,每组设置不同长度的排气芯管。

进行实验时,将粒子样品注入旋风分离器中,根据不同组的排气芯管设计,调整排气芯管的插深度,记录实验数据并进行数据分析。

2. 模拟内容基于旋风分离器的工作原理和设计参数,采用数值计算方法对旋风分离器内部流场进行数值模拟。

根据实验结果,对旋风分离器内部的流场进行比较和分析,研究排气芯管插深与流场特性之间的关系。

三、研究方法和技术路线1. 实验方法和技术路线(1)设计旋风分离器实验设备;(2)制作实验所需的粒子样品;(3)将粒子样品注入旋风分离器中,根据组别调整排气芯管的插深度;(4)记录实验数据并进行数据分析。

2. 模拟方法和技术路线(1)建立旋风分离器的三维模型;(2)采用计算流体力学(CFD)方法对旋风分离器内部流场进行数值模拟;(3)设定不同组别的排气芯管插深度参数,对模拟结果进行比较和分析。

四、预期成果和研究意义1. 预期成果(1)旋风分离器实验设备的设计和制作;(2)不同排气芯管插深度下的实验数据;(3)旋风分离器内部流场的数值计算模拟结果。

2. 研究意义(1)研究排气芯管插深对旋风分离器分离效果的影响,为旋风分离器设计提供参考;(2)通过实验与模拟相结合的方式深入分析旋风分离器分离效果,为颗粒物分离技术的发展提供参考。

五、研究进度安排1. 设计制作旋风分离器实验设备(2周);2. 采集不同排气芯管插深度的实验数据(4周);3. 搭建旋风分离器流场模拟平台(4周);4. 进行旋风分离器内部流场的数值模拟分析(6周);5. 实验与模拟结果比较分析,总结研究成果(2周)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热 能 动 力 工 程 1997 年 11 月

无上排气芯管旋风分离器的性能预测

林 玮 王乃宁 ( 华东工业大学)

〔 摘要〕对 一种无上排气芯管 旋风分离器进行了性 能预测 , 在 非正交的贴体坐标 系下 , 用 非交错的 SIM P L E 算法对其内部气 相场进行数值模拟。在 拉格朗日坐标系下 , 用随机轨道 法跟踪颗粒的轨 迹。计算得到了分离器的分级效率和阻力系数 , 并和实验结果进行了比较。 关键词 旋风分离器 , 数值模拟 , 气固两相流 , 性能预测 分类号 O 357. 5, T H213. 5 仍带有十分浓厚的经验色彩。近年来 , 多相流理论和

[ 7]

图 5 分级效率 上排气 芯管旋 风分离 器内的 气固两 相流 场 , 计 算了 分离器 内部气 体的速 度场和 颗粒的 运动 轨迹 , 并由 此得到 了分离 器的两 个重要 的性能 参数 : 分级 效率 和阻力系数。本文的 方法与传统的分离 器计算方法 相比较 , 不需 要任何 经验 因素 , 直观 简捷 , 具有 更大 的适用性和灵活 性 , 对开发 高效低阻旋风分离 器 , 节 省研制费用 , 缩短研制周期 , 具有一定的实用意义。 参考文献

2 固相颗粒轨道计算

颗粒 相在拉 格朗 日坐标 系下 考虑 , 由于 旋风 分 离器 内颗粒 浓度较 小 , 因 而忽略 气相 和固相 的相 互 作用。 并认为颗粒与颗粒之间的轨道互不干扰。 在分 离器 内颗粒 所受的 力主要 是离心 力和 阻力 , 因而 忽 略其它 力的作用。同时考虑颗粒 在湍流中的扩散 运 动 , 这样 颗粒在拉 格朗日 坐标系 下颗 粒的运 动方 程 为 [ 1] : d up 1 = ( u + u g - u p) dt % g d vp 1 w2 = ( + - vp ) + p dt % v g vg r0 d wp 1 v w = ( w g + w g - w p) + p p dt % r0 ( 3. 1) ( 3. 2) ( 3. 3)

1 Boys an F an d Sw it henbank J . A f undament al math em at ical m od elin g approach to cyclone des ign. T rans IChemE , 1982, 60: 222- 230 2 岑可法 , 樊建 人 . 工程气固多相流的理论及计算 . 浙江 大学出版社 , 1990 3 L eschzin er M A an d Rodi W . Comput at ion of s t rongly s w irling axisym met ric free jet s. A I AA J . , 1984, 22

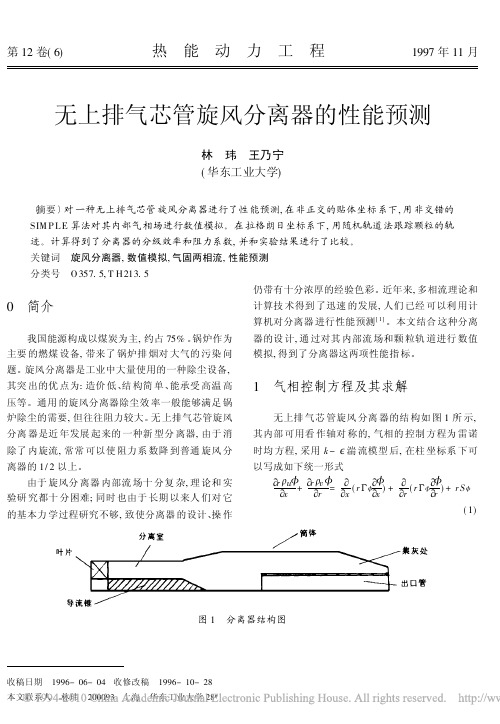

0 简介

我国能源构成以煤炭为主 , 约占 75% 。 锅炉作为 主要 的燃煤 设备 , 带来了 锅炉排 烟对 大气的 污染 问 题。旋风分离器是工业中大量使用的一种除尘设备 , 其突 出的优 点为 : 造价 低、 结 构简 单、 能承受 高温 高 压等。通用 的旋风分离器除尘效 率一般能够满足 锅 炉除尘的需要 , 但往往阻力较大。 无 上排气芯管旋风 分离 器是近 年发展 起来的 一种新 型分 离器 , 由于 消 除了 内旋流 , 常常 可以使 阻力系 数降 到普通 旋风 分 离器的 1/ 2 以上。 由于 旋风分 离器 内部流 场十 分复 杂 , 理 论和 实 验研 究都十 分困难 ; 同时 也由于 长期 以来人 们对 它 的基本力 学过程研究不够 , 致使分离器 的设计、 操作

图 1 分离器结构图

收稿日期 1996- 06-0093 上海 华东工业大学 28#

第 6 期 ( 72) 无上排气芯管旋风分离器的性能预测 ・463・

其中 , x 为轴向 , r 为径向 , ∀ 为周向 ; 率; 为 u , v , w , k,

方程 中下标 p 表示颗粒相 , g 表示气 体相 , r0 为颗 粒 当地径向位置。 % 为颗粒松弛时间 ,

・ 热 能 动 力 工 程 464・ 1997 年

图 2 分离器内速度分布

图 3 相同初始位置不同直径的颗粒平均轨道

图 4 不同初始位置颗粒平均轨道 ( 5&m) 灰处。小颗 粒随流性较好 , 能随气流从出 口管排出。 即便是同 样大小的颗粒由于 初始位置不同最终 的位 置也不同。 图 5 为计 算得到的分级效率 与实验得到的分 级 效率 [ 7] 的比较。计算中为了 得到较为 光滑的分级 效 率曲线 , 共计算了 5 万 条轨道 , 并 把计算的结果进 行 了曲线 拟合。但仍发现计算值与 实验值有一定的 误 差 , 特别 是小颗粒 , 误 差更大 , 这 是因 为分离 器内 部 的分 离过程 是非常 复杂的 , 颗粒 之间 存在相 互的 碰 撞、 破裂、 团 聚以及二次扬尘等。这 些过程对小颗 粒 的影响更 大 , 要想完 全考虑这些情况是 非常困难的。 尽管如此 , 本文的计 算结果仍具有较大 的实用价值 , 计 算 得到 的 阻 力系 数 为 2. 84, 实 验 得到 的 阻 力 系 数 为 2. 54, 可见这 种分离 器的阻 力系数 比通用 旋 风分离器的阻力系数 8 要小。

%=

2 24 pd p ・ 18 & C D Re p

( 4)

为颗粒 密度 , d p 为颗粒直径 , & 为 气体分子粘性系

数 , C D 为阻力系数 , Rep 为颗粒雷诺数。 ug 、 vg 、 wg 分别为 气流的 随机脉 动速度 , 假定 气相 湍流场 是局 部均匀和各向同性则 : 2 k 3 式中 ∋为正态分布的随机 数。 ug = v g = w g = ∋ ( 5)

p

分别 表示轴 向、 径 向、 周向速 度 , 湍动 能和湍 流耗 散 为气体的密度 ; S 为方程的源项 , 表达式见 文献 湍 流模 型进行 修 正 , 本 文 按照 Rodi 的 建 [ 2] 。因为分离器内部 的流动是一种强旋 流 , 需对 标 准的 k议 , 对模型中的常数进行修正 [ 3] 。 旋风 分离器具有比较复 杂的边界形状 , 计算时 , 把 控制 方程 ( 1) 由 物理 平面 ( x , r ) 变 换到 计算 平 面 (# , ∃) 上。坐标变换把物理平面上的 曲线变换成计算 平面上的 直线 , 简化 了边界条件的处理 , 提高了计 算 的精度。 气相控 制方程在一般非正交 曲线坐标系下可 写 成 [ 4] ( ~ )+ #r U + ∃ ( ~ )= ∃ r V # r! 1 1 J ( D 1 #+ D 2 ∃ ) ( 2)

计算技 术得到 了迅速 的发展 , 人们 已经 可以利 用计 算机对分离器 进行性能预测 [ 1] 。本文结合 这种分离 器的设 计 , 通 过对其 内部流 场和颗 粒轨 道进行 数值 模拟 , 得到了分离器这两项性能指 标。

1 气相控制方程及其求解

无上排 气芯 管旋风 分离 器的结 构如 图 1 所 示 , 其内部 可用看 作轴对 称的 , 气相的 控制 方程为 雷诺 时均 方程 , 采用 k 以写成如下统一形式 r u r v + = x r x ( r! x )+ r ( r! r ) + rS ( 1) 湍 流模型 后 , 在柱 坐标系 下可

3 结果与讨论

流 场 计 算 的 边 界 条 件 为 : ( 1) 入 口 : u = U 0 = R 1+ R 2 U 0 co s ), 其中 R 1 , R 2 分 别为 分离 2r 室半径和导流锥半径 , ) 为叶片倾角等于 30 度。 ( 2) 24m / s, w = 出口截 面各参 数沿轴 向梯度 为零 , 压力 给定为 大气 压。 ( 3) 轴线处 , w = v = 0, 其他 变量法 向梯度为 零。 ( 4) 固体壁面处速度和湍流量应用壁面函数 得到。 图 2 为计算得到 的分离器内部的轴向 和切向速 度分布 , 可以 看到 , 气流 进入 分离室 后 , 由于强 烈的 旋转 , 在 分离室的后部产生 负的压力梯度 , 而使气体 回流。 在出口管的上 部 , 气体流速比出口管内的气体 流速低得多 , 这有利于集灰 , 避免过量的二次扬尘。 图 3、 4 为计算 得到 的颗 粒的轨 迹 , 大颗粒 由于 离心力的作用 , 被迅速甩向 分离室的壁面 , 反弹后再 次进入流场 , 又被甩向壁面 , 如此反复 , 直到 进入集

4 结论

本文采用非交错网格下的贴体坐标 , 求解了无

第 6 期 ( 72) 无上排气芯管旋风分离器的性能预测 ・465・

( 12) : 1742- 1747 4 A charya S and M oukall ed E H. Improvemen t t o incompress ible f low cal cul at ion on a non st agg ered curvilinear grid . N umeri cal H eat Tr ansf er , 1989. 15 ( Part B) : 131 - 152 5 Rh ie C M and C how W L . N umer ical st udy of t he t urbulen t f low past an airf oil w it h trailin g edge separat ion . A IA A J . , 1983, 21: 1525- 1532 6 Sommerf eld M and Q iu H H . Ch aract erization of p art icle- laden, conf ined sw irli ng f low s by phase- Doppler anemomet er an d nu merical cal cul at ion. I nt. J . M ul tip hase Fl ow , 1993, 19( 6) : 1093- 1127 7 王蓉 . 无上 排气芯管旋风 分离器的 实验研究 . 哈尔滨 工业大学硕士学位论文 , 1993