大型特厚板用扁钢锭的研制

2《大厚度高层建筑用钢Q460GJC_Z35的研制》

大厚度高层建筑用钢Q460GJC -Z35的研制唐郑磊,张 涛,杨 东,李红洋,徐 昭,庞 林(南阳汉冶特钢有限公司技术中心,河南南阳474500)摘 要:通过成分设计、轧制、热处理工艺设计,采用晶粒细化、固溶强化、析出强化等手段,对80、110mm 的Q460GJC -Z35高强度钢板的研发工艺及过程进行试验设计。

结果表明:通过N b 、V 、T i 、N i 复合微合金化和控轧控冷、正火快冷(N A C)热处理相结合生产的模铸Q460GJE -Z35钢板具有晶粒细小、组织均匀,钢板屈服强度达到420~490M Pa,抗拉强度达到585~625M P a,伸长率达到20%以上,0e 冲击功达到123J 以上,Z 向断面收缩率大于35%,探伤达到1级探伤要求,实现了强度和韧性的良好匹配和较高的内部质量。

关键词:Q460GJC -Z35;成分设计;热处理工艺设计中图分类号:T G142.41 文献标识码:A 文章编号:1001-1447(2011)05-0042-03Development of large thickness steel Q460GJC -Z35for high buildingTANG Zheng -lei,ZH ANG T ao,YANG Dong,LI H ong -yang,XU Zhao,PANG lin (T echnolo gy Center,Nanyang H anYe Special Steel Co.Ltd.,Nanyang 474550,China)Abstract:The desig ned steel co mpo sitions,rolling and heat treatment pr ocesses o f hig h str ength steel Q460GJC -Z35for high buildings w ith larg e thickness of 80mm and 110mm are introduced in this paper.T he steel w as microalloy ed by com posite elements Nb,V,Ti and Ni and the billet w as ro lled by controlled co oling and controlled rolling tech -no logies.T he thick plate w as treated by nor malizing process.T he steel has advantages of smal-l sized g rain and homog eneous str ucture.T herefore,the steel has goo d marching of streng th and to ug hness,as w ell as g ood interior quality.T he plate has y ield streng th of 420~490MPa,tensile streng th of 585~625M Pa,elongation ratio of o ver 20%,im -pact energ y value at 0e over 123J,Z -direction shrinkag e m ore than 35%,and its flaw detection reached the first r ank.Key w ords:Q 460GJC -Z35;co mposition desig n;heat tr eatment pro cess design 作者简介:唐郑磊(1985-),男,助理工程师,主要从事特厚板的研发工作.在钢铁材料快速发展的今天,越来越多的企业对大厚度高层建筑钢板的研制开发越来越重视,研究者把对化学成分的优化设计与热处理工艺的完善作为提高钢的强韧性的有效手段[1]。

国内外大型扁钢锭锭型对比分析

大单 重特 厚 板 一 直 是 我 国一 个 未 解 决 的难 题 , 主要 瓶颈 是缺 少 大 单 重板 坯 ,热 处 理 设 备 能力 也 不 能满 足大 单重 和大 米重 钢板 的生产 要求 。重 点 需要 解决 大单 重 特厚钢 板用 大钢 锭 问题 。轧制 特厚 板 的坯料有 连 铸板 坯 、传 统 模 铸 扁 钢锭 、钢锭 初 轧 坯 、 钢 锭锻压 坯 和 电渣 重熔 锭 (坯 )、单 向 凝 固钢 锭 、水 冷模 铸锭 。特 厚钢 板采 用冶 炼 、钢锭 浇铸 、轧制 的传统方 法 生产 ,钢 锭 的设 计及 其 质 量 控 制 成 为制 约 特厚 板生 产 的关 键 …。 1 国 内外 大单 重扁 钢锭 合理锭 型评 价

0 引 言 大单 重 特厚 钢 板 一 般 是 指 成 品板 单 重 达 20~

30 t以上 ,厚度 >100 mm 的 钢 板 ,广 泛 应 用 于 军 工 中的 坦 克 、舰 艇 、航 空 母 舰 甲 板 ;民 用 的 海 洋 工 程 、核 电 、造 船 、压 力容 器 、6O万 kw 以上汽 轮 机 组 、大 型水利 、火 力 、风 力 发 电站 、重 化 工 反应 塔 、桥 梁 、大 型模 具 制 造 、高 层钢 结 构 建 筑 、重 型机 械 和 钢 结 构等 重大 技术装 备 制造领 域 。这些 产 品不但 要 求 强 度 高 、还要 求 钢 质 纯净 度 、均 质 性好 ,有 的还 要 求 保 证 z向性能 或要 求超 声波 探伤 合格 。

个 关 键 参 数 。对 国 内外 钢 锭 在 宽 厚 比 、高 厚 比和 锥 度 参 数 的差 异 进 行 了对 比分 析 ,提 出 国 内特 厚 板 用 大

型 扁 钢 锭 锭 型 设 计 的 几点 建 议 。

高强度铝合金扁铸锭先进制备技术及先进企业

不一 致 ,在 扁 锭 内部 ,铸 锭宽 面 ( DC) 造 法 ,其 中直 接 水 冷 铸 铸

作者单位 :东北轻合金有限责任 公司,黑龙江 哈尔滨 1 0 6 500

作者简介 :石钰 .女 ,2岁 ,黑龙 江省哈尔 滨人 ,就职 于东北轻合 金有限责任公司 ,技术员 ,主要从事铝合金 的研 发工作 ,参与完成多项 国家级课题的研 9 究工作。其中 参与完成的课题 “ 高2 7棒材 、锻件淬透性工程技 术研究”荣获中国有色金属工业科技 三等奖 ;负责 “ 9 q大规格棒材工程化研究” 提 D0 B 31 1

此 ,世 界各 国均 将 大规格 扁铸锭

的铸 造成 形 问题 列 为本领 域研 究

高 强度铝 合 金具有 密度 低 、 比强 度 高 、热 加 工 性 能 好 等 优 点 ,是 同 防 、军 T和 国 民经 济 中 具 有重 大战 略意 义的新 材料 ,是 飞机 、火箭 、宇 宙飞船 和空 间站 等 航天 器 的主体结 构材 料 ,也是 武 器 系统 、核反 应堆分 离机 和高

课题的研究 = ,并通过 国家 的验收 r = 作

1 8

蜃髓辱 2 年 第 4 01 O 期

L

.

;; i ;

曰地

: i _ ‘ 一

避 拱 芥

造法 由于 所生 产 的扁 锭质 量好 , 成 为国 内外大 型铝 加 T企业 所 采

是 ,采 用 喷射 成形 技术 制备 的锭 与 竖 直 铸 造 ,在 DC铸 造 的开 始 的设备 和运 行成 本 较高 ,不 适合 打开 结 晶器 内 的冷却 水 ,铝 合金

单机 生产 能力 大 ,品种范 围广 而 坯 尺 寸规格 较 小 ,并且 喷射 成形 阶段 ,底 座 上升 至结 晶 器 内部 , 用 的主要 方式 。下 面将 分别 介 绍 于 大批 量生 产 。 因此 ,采用 喷射 熔 体 通过 流 盘和 浮力 槽进 入结 晶

27_1t直接轧制特厚板钢锭的研制_林承模

_

鞍 山 钢铁 学 院 和 舞 阳 钢 铁 公 司 联 合 研 制

。

大 虽 然 使总压 缩 比减 小

看 起 来 似乎 不 利

,

了国 内 最 大 的 B 型 镇 静 钢 扁 锭

设 计要 求 成

kg

但 由于铸 造组 织细 化

, ,

偏析 减轻

加 吐 厚 锭

, ,

材 率 达7 6 % 以 上

] l m

,

模 耗 小于3

Ir o n

Ju

n

&

S te e l

X

u e

C

L in

n sh a n

T

Z h im in g

s t it u t e

(A

In

p

v e o

o r

Ir o n

tr

a

& S t e e l In

t h ie k

o

)

r n u e

der to

e o n

s a

t is f洛 t h

the

e

su ue

P Pl y t io

实 际

。

,

% 平均

实

27 20

。

际

~

12

。

实

3

3

。

际

。

I 75

.

t

t l

11 04

。

57

12

14

。

03

59

7 4~ 4 84

.

23 3 1

,

4

。

0 13

3 5~ 6 7 8

6

。

56~ 79

国内外采用钢锭生产特厚板的现状

在欧洲,生产特厚板的著名冶金企业有德国的Dillinger厚板厂,该厂采用最大单重60t的钢锭为坯料,配备了3座车底式加热炉对钢锭和特殊坯料进行加热,利用5500mm粗轧机进行开坯和粗轧(特厚板也可在粗轧机处进行精轧道次),4800mm精轧机完成精轧道次。

法国Usinor公司的Chateauneuf厂一直是特厚板生产的著名企业,该厂拥有90t电炉、6000t、12000t水压机和一台DEMAG1943年制造的单机架4700mm轧机,采用锻-轧工艺生产特厚板,其产品的最大单重超过120t。

世界上特厚板生产企业居多的国家是日本。

在日本,包括新日铁名古屋厂和JFE水岛厂在内的多家厚板厂均可生产特厚板。

日本的厚板企业不仅数量多、集中度高,而且他们在厚板的生产、管理以及技术研发等诸多方面走在世界的前列,值得中国厚板企业学习和借鉴。

日本厚板厂生产特厚板,其坯料主要以大单重钢锭和锻坯为主,加热广泛采用了均热炉和车底式加热炉。

为采用大单重坯料生产特厚板,日本还开发出几种特厚钢板制造专利生产技术,主要有川崎制钢的锻造-轧制法、JFE的焊接复合钢坯法、日本钢管的规定压缩比和最终道次压下量的轧制法等。

在韩国,其厚板生产企业主要是POSCO和Dongkuk两家企业和正在建设的现代重工。

其中以POSCO厂比较著名,该公司有三个厚板厂,目前正在其光阳厂建设双机架5500mm厚板厂。

POSCO公司和我国的多家宽厚板企业之间有着广泛的交流和接触。

Dongkuk和现代重工都正在建设单机架5000mm厚板厂。

在俄罗斯,原苏联的一些厚板企业装备都已落后,正在不断的进行装备的更新和改造,最近即将投产的MMK和OMK两家5000mm厚板厂已引起业界的广泛关注。

在国内,特厚板生产的领军企业是舞阳钢铁公司。

该厂始建于上世纪70年代,是我国首家宽厚板生产及科研基地,也是专业化的特厚板生产厂,现已形成电炉炼钢-精炼-连铸-轧制-热处理-精整的短流程厚板生产线,另外还有六条大型钢锭模铸生产线。

大型特厚板用扁钢锭的研制

孔 , 重制 约产 品的竞争力。为提 高特厚板质量 , 计算机模 拟的基础上 , 严 在 成功研 制 出适合本厂特厚板轧制 的 3 大型扁钢锭 。新锭型在成分偏析 、 倍组织 以及超 声波探伤 方面较 原锭 型有显著的改善 。 0t 低

关键词 : 钢锭 ; 析 ; 孔 ; 厚板 扁 偏 缩 特 中 图分 类 号 : F7 文 献 标 识 码 : 文 章 编 号 :0 8— 7 6 20 )4— 0 5一 4 T 77 B 10 0 1 (0 7 o 0 4 o

0 前 言

造船、 塑料模 具钢 、 源用 钢等 大型 设备 的快 能

速 发展 , 高质 量 特 厚 板 的 需求 在 不 断 增 长 。 由 对 于 大 型特厚 板要 求 有 一 定 的 宽度 和 厚 度 , 用 连 采 铸 坯难 以生 产 , 同时 因压缩 比不够 , 内部 质量 也难 以保证 。因此 , 钢 在生 产 大 型 特 厚 板 时仍 采 用 宝 模 铸 , 过 初轧机 开坯 再经 宽厚 板轧 机进 行生 产 。 通

特厚钢板的制造技术

・

2・

宽厚板

第1 8卷

精炼 , 钢中的 P含量可降至 00 5 .0 %以下。 () 3 采用 转炉 二次 吹炼 法 。第 一 次 吹炼 后 出

钢排 渣 , 后再将 钢 水 倒 入转 炉 进 行第 二次 脱磷 然

化铁 和铁 矿 石 ; 限制熟石灰 的使 用 , 易吸水 的熟 将 石 灰换成 石 灰石 。 为防止 出钢 后 钢水 在 钢水 包 中增 氢 , 采取 应 以下措 施 : 加人 钢水 包 中的特 种 合 金料 必 须 严 格 烘烤 ; 防止 炉渣 流人 钢 水包 导 致 炉渣 中 的氢 转移 到钢 水 中 ; 改变 强脱 氧 时 间 , 由出 钢 时强脱 氧 , 改

多 的是 常规方 法 。

生 产特厚 钢 板时 , 钢锭 到制 品的压下 率 比较小 , 从

因而倒 V形偏 析 区的疏 松 即使 能压 合 , 心 区 的 轴 疏 松也难 以压合 , 留在钢 板 中。 残

研 究 发 现 , 锭 内 部 微 小 缺 陷 的 平 均 指 数 钢 LI S 与钢锭模 的形 状有关 :

氢对钢 的性 能有 很 大 影 响 , 冶炼 低 氢 含量 为 的钢 , 当停 止吹炼 时 , 限制使 用易 吸收水 分 的氧 应

表 1 浇注过程 中应控制的各项指标

在 大型 钢锭 中 , 疏松 、 偏 析 、 V形 偏 析等 碳 倒 缺 陷是不 可避 免 的 , 图 1所 示 如 ¨。为 减少 这 些 缺 陷 , 用不 同 的大钢锭 制造 方法 , 中使 用最 可采 其

实际 收得 率 达 到 9 % 一9 %。新 的平 面 形 状 控 5 6

大型 钢锭通 常采 用锻造 或轧 制开坯 。采 用普 通铸 造方法 生 产 的大 型 钢锭 , 为使 大 型 钢 锭轴 心 部位 的疏松 焊合 , 在有 条 件 的工 厂 采 用 大 压力 的

8-水冷模铸技术在大型扁钢锭制造中的应用20140704宣讲版

水冷模铸技术在大型扁钢锭制造中的应用京诚技术研究院主要内容1.前言2.传统扁钢锭制造技术现状3.水冷模铸技术的理论基础、优点和材质选择4.水冷模铸技术在大型扁钢锭制造中的应用5.结论110毫米厚Q460E-Z35钢板大单重特厚钢板一般是指成品板单重达20~30t 以上,厚度>100mm 的钢板,广泛应用于。

坦克、舰艇、航空母舰甲板;海洋工程、核电、造船、压力容器、汽轮发电机组、大型水利、火电、风电、反应塔、桥梁、大型模具制造、高层建筑、重型机械等重大技术装备制造领域。

模铸锭电渣重熔锭产品最大厚度400mm技术难度大,成本增加锻压坯焊合坯钢锭连铸坯初轧坯特厚钢板坯料普遍采用锻压坯、初轧坯、连铸坯和扁钢锭。

特厚钢板坯料生产方法:配套初轧机国外大多数厚板轧机,如水岛、鹿岛、福山、迪林根厚板厂除大量使用连铸坯外,仍少量使用特厚、大单重、单向凝固锭、锻坯等坯料,用于生产特殊要求及极厚规格产品,具体参数见表 2,如水岛厚板厂最大成品单重可达85t。

表 2国外各厚板厂特厚板生产情况统计Table.2 the production statistic of extra heavy plate at aboard 厂家轧机规格/mm成品钢板最大厚度/mm坯料种类坯料最大单重/t 德国Dillingen5500/4800双机架420连铸坯、钢锭60(钢锭)德国Mülheim5100单机架 150连铸坯、少量外购钢锭20(连铸坯)新日铁大分厚板厂5500单机架90连铸坯、初轧坯43(钢锭)住友金属鹿岛厂5500/4800双机架300连铸坯、单向凝固钢锭50(钢锭)JFE福山厂4700~4700 双机架200连铸坯、钢锭35(钢锭)JFE京浜厂5500 单机架400连铸坯、钢锭、初轧坯110(钢锭)JFE水岛厂5500 单机架400连铸坯、钢锭、锻坯110(焊合锻坯)在国内,特厚板生产的企业有舞阳钢铁公司,该产品品种广,规格多,单重大,所能生产钢板最大厚度达到650mm,其宽厚板热处理手段也是国内最齐全的。

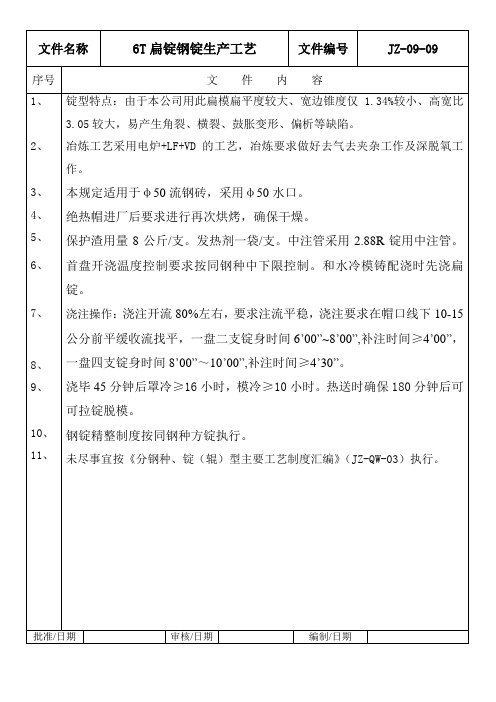

6T扁锭生产工艺.(JZ-09-9)

未尽事宜按《分钢种、锭(辊)型主要工艺制度汇编》(JZ-QW-03)执行。

批准/日期

审核/日期

编制/日期

本规定适用于φ50流钢砖,采用φ50水口。

绝热帽进厂后要求进行再次烘烤,确保干燥。

保护渣用量8公斤/支。发热剂一袋/支。中注管采用2.88R锭用中注管。首盘开浇温度控制要求按同钢种中下限控制。和水冷模铸配浇时先浇扁锭。

浇注操作:浇注开流80%左右,要求注流平稳,浇注要求在帽口线下10-15公分前平缓收流找平,一盘二支锭身时间6’00”~8’00”,补注时间≥4’00”,一盘四支锭身时间8’00”~10’00”,补注时间≥4’30”。

文件名称

6T扁锭钢锭生产工艺

文件编号

JZ-09-09

序号

文件内容

1、

2、

3、

4、

5、

6、

7、

8、

9、

10、

11、

锭型特点:由于本公司用此扁模扁平度较大、宽边锥度仅1.34%较小、高宽比3.05较大,易产生角裂、横裂、鼓胀变形、偏析等缺陷。

冶炼工艺采用电炉+LF+VD的工艺,冶炼要求做好去气去夹杂工作及深脱氧工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

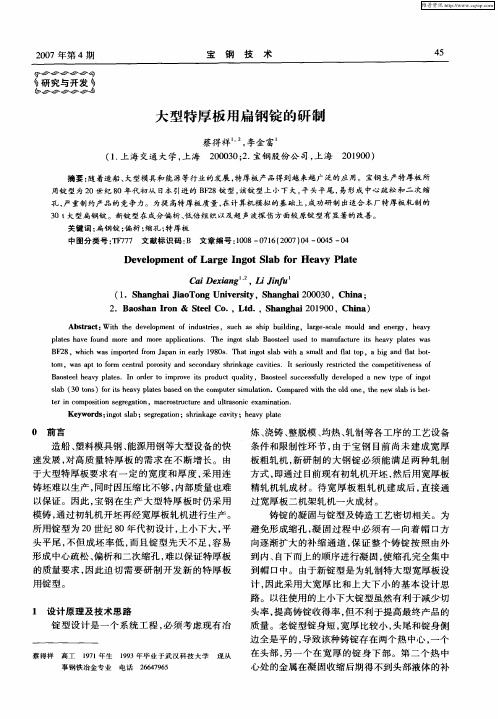

2007年第4期宝 钢 技 术研究与开发大型特厚板用扁钢锭的研制蔡得祥1,2,李金富1(1.上海交通大学,上海 200030;2.宝钢股份公司,上海 201900) 摘要:随着造船、大型模具和能源等行业的发展,特厚板产品得到越来越广泛的应用。

宝钢生产特厚板所用锭型为20世纪80年代初从日本引进的BF28锭型,该锭型上小下大,平头平尾,易形成中心疏松和二次缩孔,严重制约产品的竞争力。

为提高特厚板质量,在计算机模拟的基础上,成功研制出适合本厂特厚板轧制的30t大型扁钢锭。

新锭型在成分偏析、低倍组织以及超声波探伤方面较原锭型有显著的改善。

关键词:扁钢锭;偏析;缩孔;特厚板中图分类号:TF777 文献标识码:B 文章编号:1008-0716(2007)04-0045-04D evelop m en t of Large I ngot Sl ab for Heavy Pl a teC a iD exiang1,2,L i J infu1(1.Shangha i J i a oTong Un i versity,Shangha i200030,Ch i n a;2.Baoshan I ron&Steel Co.,L td.,Shangha i201900,Ch i n a) Abstract:W ith the devel opment of industries,such as shi p building,large2scale mould and energy,heavy p lates have f ound more and more app licati ons.The ingot slab Baosteel used t o manufacture its heavy p lates was BF28,which was i m ported fr om Japan in early1980s.That ingot slab with a s mall and flat t op,a big and flat bot2 t om,was ap t t o f or m central por osity and secondary shrinkage cavities.It seri ously restricted the competitiveness of Baosteel heavy p lates.I n order t o i m p r ove its p r oduct quality,Baosteel successfully devel oped a ne w type of ingot slab(30t ons)f or its heavy p lates based on the computer si m ulati pared with the old one,the new slab is bet2 ter in compositi on segregati on,macr ostructure and ultras onic exa m inati on.Keywords:ingot slab;segregati on;shrinkage cavity;heavy p late0 前言造船、塑料模具钢、能源用钢等大型设备的快速发展,对高质量特厚板的需求在不断增长。

由于大型特厚板要求有一定的宽度和厚度,采用连铸坯难以生产,同时因压缩比不够,内部质量也难以保证。

因此,宝钢在生产大型特厚板时仍采用模铸,通过初轧机开坯再经宽厚板轧机进行生产。

所用锭型为20世纪80年代初设计,上小下大,平头平尾,不但成坯率低,而且锭型先天不足,容易形成中心疏松、偏析和二次缩孔,难以保证特厚板的质量要求,因此迫切需要研制开发新的特厚板用锭型。

1 设计原理及技术思路锭型设计是一个系统工程,必须考虑现有冶蔡得祥 高工 1971年生 1993年毕业于武汉科技大学 现从事钢铁冶金专业 电话 26647965炼、浇铸、整脱模、均热、轧制等各工序的工艺设备条件和限制性环节,由于宝钢目前尚未建成宽厚板粗轧机,新研制的大钢锭必须能满足两种轧制方式,即通过目前现有初轧机开坯,然后用宽厚板精轧机轧成材。

待宽厚板粗轧机建成后,直接通过宽厚板二机架轧机一火成材。

铸锭的凝固与锭型及铸造工艺密切相关。

为避免形成缩孔,凝固过程中必须有一向着帽口方向逐渐扩大的补缩通道,保证整个铸锭按照由外到内、自下而上的顺序进行凝固,使缩孔完全集中到帽口中。

由于新锭型是为轧制特大型宽厚板设计,因此采用大宽厚比和上大下小的基本设计思路。

以往使用的上小下大锭型虽然有利于减少切头率,提高铸锭收得率,但不利于提高最终产品的质量。

老锭型锭身短,宽厚比较小,头尾和锭身侧边全是平的,导致该种铸锭存在两个热中心,一个在头部,另一个在宽厚的锭身下部。

第二个热中心处的金属在凝固收缩后期得不到头部液体的补54宝 钢 技 术2007年第4期缩,容易在钢锭中下部产生二次缩孔或中心疏松。

大的钢锭厚度又使其凝固时间延长,溶质分凝加剧,形成严重的中心偏析。

这类铸锭虽然轧到成品厚度时的总压缩比可以很高,但钢锭愈厚,变形愈不深透,表面变形将给锭心以附加的拉应力,反而会使锭芯原有缺陷扩展。

上述表面变形还会造成钢锭轧制时侧边“双鼓”和头尾“鱼尾”、“轧凹”增加,使成材率下降。

另外,上小下大锭型也不利于钢水中夹杂物的上浮和去除,铸锭皮下夹杂物含量高。

因此,从提高铸锭表面和内部质量及综合成材率方面看,优质宽厚板用大型扁钢锭应采用上大下小锭型为宜。

表1为上大下小与上小下大两种锭型特点的比较。

表1 上大下小与上小下大锭型的对比Table1 Comparis on bet w een big t op/s mallbott om ingot and the reversed one锭型切头率综合成材率偏析程度中心疏松皮下夹杂含量适用钢种上大下小较高较高较轻较轻低模具钢特厚板优质钢板上小下大较低较低严重严重高无缝钢管普通薄板 为保证设计工作更为可靠和有效,在初步设计基础上采用计算机仿真方法模拟了塑料模具钢的冷却、凝固以及缩孔形成过程。

假设:①计算涉及材质均为各向同性;②凝固在平衡条件下进行;③铸锭在凝固过程中无变形,并将铸件与铸型间的气隙热阻采用等效换热系数进行处理后,获得了各个时刻凝固界面的推进情况、钢锭和锭模中的温度分布、缩孔的规模和形状等信息。

由于计算是将钢水瞬时充满作为钢锭冷却凝固起始点的,并未考虑钢水注入钢锭模期间的冷却凝固,因此,实际完全凝固时间(开始注入为起始点)要比上述时间要长,估计在20m in左右。

图1所示为钢锭凝固过程帽口部、本体以及总凝固率随时间的变化,其中,最终帽口部位钢水的凝固率仅有70%左右,另外30%左右的钢水用于补充钢锭本体的凝固收缩;钢锭本体的最终凝固率为100%,说明本体上没有缩孔出现。

钢锭凝固过程中,凝壳向钢锭内部的推移进程由图2所示计算结果给出。

钢水注入钢锭模并开始凝固的初期阶段,由于钢锭模温度较低导致冷却强度较大,因此钢锭图1 钢锭凝固率(体积)随时间的变化Fig.1 Variati on of ingot s olidificati on(volu me)with ti m e图2 钢锭凝固过程凝壳推移进程Fig.2 Pr ocess of the ingot s olidificati on凝固进行得很快,表现为与钢锭模内表面接触的凝壳迅速增厚。

但在帽口部位,由于绝热板导热系数在开始20~30m in内基本没有变化,故帽口部位钢水的凝固速度较慢。

伴随着钢锭的迅速冷却,钢锭模大量蓄热,温度快速升高。

在随后的2h左右,由于锭模温度升高并且在铸锭—锭模之间开始形成气隙,界面热阻的作用和温度梯度减小使得钢锭凝固速度趋于减缓。

此时,帽口部位绝热板的导热系数开始增大,帽口部的钢水凝固开始加快,缩孔明显形成。

在最后1h,主要进行钢锭中心部位的凝固。

此时钢锭模平均温度约为900℃,模外壁温度也在600℃左右,已经很厚的凝壳大大降低了剩余液体金属中的温度梯度,凝固进行得很慢。

图3和图4分别为357m in时钢锭中的缩孔形状和温度场以及钢锭模中的温度分布。

从这两个图可以看出,在钢锭模内表面设置上宽下窄的锥度对于减小缩孔具有非常大的作用,因为此时钢水凝固进程是从下向上和从外向内并沿着一定倾斜度进64蔡得祥等 大型特厚板用扁钢锭的研制行的,这样保证了钢水凝固时的补缩顺畅,不易形成二次缩孔。

图3 357m in 时X 2Z 对称面上的缩孔形状及钢锭温度场Fig .3 Shrinkage shape and te mperature field of thene w ingot bet w een X and Z sy mmetricsecti on at 357minutes图4 357m in 时Y 2Z 对称面上钢锭模温度分布Fig .4 Te mperature distributi on of ingot mould bet w een Y and Z sy mmetric secti onat 357m inutes2 工业试验结果在完成新锭型设计和相关辅助设施改造后,进行了新旧两种锭型的工业对比试验,图5为两种锭型钢锭模壁温度浇注完毕后的变化情况。

从结果可以看出,新锭型模壁温度比原BF28型锭模温度升高迅速,在终浇后205m in 之内新锭型钢锭模壁大面温度比BF28平均高30.3℃,说明新锭型比BF28具有更好的冷却强度,有利于改善中心偏析和疏松缺陷。

图5 两种锭型钢锭模壁大面中部表面温度随时间的变化Fig .5 Te mperature comparis on bet w een t w o ingot types at center positi on of wide surface of the ingot mould 工业试验中,还对17炉次30块两种锭型轧制的初轧板坯进行了低倍组织、成分分析以及超声波探伤检验。

图6为成分分析时板坯头部横截面取样点示意图,图7和图8分别显示了两种锭型初轧板坯头部低倍组织和成分偏析照片,表2列出了两种锭型相同钢种对应板坯超声波探伤质量情况(超声波探伤检验标准:G B /T 2970—1991),可以看出新锭型在中心偏析、疏松以及提高超声波探伤合格率方面比原锭型有明显的改善。

在综合收得率方面,新锭型平均为86%,原锭型BF28为84%,新锭型略有提高。

图6 板坯横截面成分取样点示意图Fig .6 Sche matic dra wing of sa mp ling l ocati on forcompositi on at cr oss secti on of bl oomslab图7 两种锭型轧制板坯低倍组织对比Fig .7 Comparis on of macr ostructuresof t w o ty pes of ingot slab3 结论(1)为了改善特厚板表面和内部质量,成功研制出适合本厂特厚板的新锭型;(2)新锭型采用大宽厚比和上大下小的结构74宝 钢 技 术2007年第4期设计,能满足初轧+宽厚板两种轧制方式的需要;(3)新锭型具有较好的冷却强度,设计合理,无集中缩孔,表面和内部质量良好,在成分偏析、中心疏松以及超声波探伤质量方面均比原锭型有显著的改善。