基于PLC的PQ液压实验台改造_朱永刚

基于PLC控制的双作用液压系统的自动化改进设计应用

基于 PLC 控制的双作用液压系统的自动化改进设计应用摘要:铁路机车检修过程中,尤其在拆装过程中,用到液压系统的专用设备很多,其中,轮对轴箱轴承拆装机即是铁路机车不可或缺的轴箱轴承的拆卸及安装的专用液压式工艺设备。

本文主要对液压设备进行了概述,并对其原理进行了简要的介绍。

进而对专用技术设备的智能升级进行了详细的论述与分析,中心内容是对基于现代的先进智能技术,将轴箱轴承压装机升级成自动控制型的专用工艺设备的相关原理及过程的论述。

关键词:自动控制;液压设备;应用1.概述在铁路机车检修过程中,运用了很多液压形式的专用设备,轮对轴箱轴承拆装机就是一用于铁路机车轴箱轴承的拆卸及安装的专用液压式工艺设备,本文就是应用现代的先进自动化控制技术将轴箱轴承拆装机升级成自动控制型的专用工艺设备。

“近年来,液压传动得到了广泛应用,以往的压装机均加装了液压系统,但采用继电控制的液压系统在应用过程中有许多不足之处。

”[1]考虑到这种情况,在液压系统控制中,引入自动化控制系统,既可以有效地提高轮对轴箱轴承拆装机的使用性能,也可有效提升安全性能。

本设备即是由液压站及中空油缸、移动小车、轴承专用拆卸工装和拉杆套筒式轴承压装专用工装等部件组成,能方便轻松地实现轴承压装和拆卸。

经过自动化控制系统改造,技术得到升级,相关设备的操作变得更加简单、便捷、安全、可靠,在压力控制方面也比以往更加精确,与此同时,还具备了压装数据的自动记录,可追溯性增强,压装的准确性和压装效率得到提高。

设备使用与操作信息,可实现联网管理及远程监控等各类智能功能。

1.液压设备机械原理(一)液压装置常见的液压系统主要由:“动力元件(液压泵)、执行元件(液压缸或液压马达)、控制元件(压力阀、流量阀、方向阀等)及辅助(油管、油箱、过滤器及压力表等)组成”[2]老式的液压系统的控制依靠接触器、开关等继电器的控制,遵循于特定的逻辑关系控制相关的液压系统,具有纯硬件控制、体积庞大、可靠性差、安装难度大、不利于维护工作的开展、结构较为复杂、逻辑关系一旦确定很难更改、设计时间长、施工周期长等特征,已经无法满足现有人员使用需求。

PLC在液压传动控制系统中的应用

PLC在液压传动控制系统中的应用朱明星1李庆峰2(1.合肥工业大学,安徽合肥230009; 2.安徽工业职业技术学院,安徽铜陵244000)朱明星(6),男,安徽太湖人,合肥工业大学硕士研究生,安徽工业职业技术学院讲师;李庆峰(63),男,安徽铜陵人,安徽工业职业技术学院副教授。

作者简介收稿日期66摘要:液压传动控制系统是用来控制液压动力元件(液压缸、液压马达)按照规定的要求动作。

该系统可以采用PLC 来代替传统的继电器控制液压控制元件,从而实现对液压动力元件的控制,提高了液压控制系统的自动化程度和可靠性。

本文结合并以PL C (Program Lo gic Contro ller)在液压动力滑台中的应用,给出具体的实现方法,实践证明该方法可靠易行。

关键词:液压传动控制系统;PLC ;液压动力滑台中图分类号:TH137文献标识码:A文章编号:1671-752X (2006)04-0049-032006年第4期铜陵职业技术学院学报引言液压传动是研究以液体为传动介质来实现各种机械传动与控制的技术,几乎应用于与机械运动相关的各个领域,已成为自动控制系统中的一个重要组成部分,采用液压技术的程度已成为衡量一个国家工业化水平的重要标志。

目前,我国的液压工业已成为影响机械工业和扩大机电产品国际交往的瓶颈产业,迅速改变这种状况,是我国液压技术研究和制造所面临的迫切任务,液压传动系统的控制经历了继电器控制、无触点逻辑控制、微型计算机控制以及现今的PLC(Pro gram Lo gic Controlle r)控制等阶段。

PLC 是以微电子技术为基础发展起来的新一代工业控制设备,是计算机技术与继电器逻辑控制概念有机结合的产物。

PLC 作为新一代工业控制器,可靠性高、通用性、灵活性和抗干扰性强,能很方便的实现多种复杂的自动工作循环,使用简单,编程方便,还可实现控制的可视化。

1.液压传动系统的特点液压传动系统一般含有一个或几个基本液压回路,包括控制执行元件运动速度的速度控制回路,控制液压系统全部或局部压力的压力控制回路,用来控制执行元件(液压缸、液压马达)运动方式的换向回路等。

一种基于PLC控制的液压操纵试验台

一种基于PLC控制的液压操纵试验台发布时间:2021-12-03T08:48:07.893Z 来源:《科学与技术》2021年第29卷19期作者:李廷旗郝勇智[导读] 本文针对产品装配试验的生产需求,经过详细的方案论证及评审,李廷旗郝勇智中航西安飞机工业集团股份有限公司陕西西安 710089【摘要】本文针对产品装配试验的生产需求,经过详细的方案论证及评审,设计出一台速度平稳、工作可靠、响应精度高、保压、作动筒协调一致、自动化程度高的液压操纵试验台。

本文包括了液压系统方案制定,各系统组成及行程控制介绍等内容。

【关键字】方案制定原理图试验台组成行程控制引言随着科学技术的发展,新型液压元件、液压系统的计算机辅助设计、机电一体化技术、可靠性技术的日渐成熟,航空液压技术将向着包括传动、控制、检测在内的综合自动化技术方向进一步发展,本液压操纵试验台力图在现有技术基础上进行创新、改进和融合,以更好满足实际需求。

正文1、技术需求及液压系统方案制定:1.1技术需求:在产品装配试验中,需要同时控制多个作动筒,两个主作动筒和八个辅助作动筒,其中主作动筒活塞杆推出、收回实现功能需求;辅助作动筒活塞杆伸出、缩回实现定位插销功能。

各执行元件动作之间存在顺序、转换和互锁要求,整个工作过程要求速度平稳、工作可靠、响应精度高、主作动筒推出及辅助作动筒伸出状态应保压,并且辅助作动筒动作应同步。

1.2液压系统方案制定:根据试验台的设计任务和辅助作动筒、主作动筒的工况分析,该试验台对液压作动筒的速度、行程、动作顺序、动作衔接以及定位缸的同步有较高的要求,因此速度控制及同步控制是该试验台要解决的主要问题,速度的调节、动作的衔接及稳定性和定位作动筒同步是该试验台液压系统设计的核心.1.2.1速度控制回路的选择:该试验台要求有较好的速度稳定性和速度负载特性,故采用调速阀调速,所以该试验台采用变量泵加调速阀的调速回路。

另外还要求试验台具有自动循环功能,所以调速阀选用比例调速阀。

基于PLC的拉深筋实验台电液控制系统改造设计

Ab t a t T e o ii a y r u i x e me t d vc , wh c a o t t e rl y c n rl s se g t od r s ro sy h s lw r l b l y sr c : h r n lh d a l e p r n e ie g c i ih d ps h e a o to y tm es l e e u l , a o i ei i t, a i

求 , 原 实验 台 基础 上 进 行 了 改造 。新 实验 台利 用 C N总线 技 术 , 用 一 套基 于现 场 总线 ( A — U ) P C控 制 系 统 , 大 了实 验 台 在 A 采 C NB S的 L 扩 的 功 能范 围 , 高 了控 制 系统 的柔 性 , 现 了实 验 数据 处 理 的 自动化 。 原液 压 系 统进 行 了改 进 , 提 实 对 由传 统 的节 流 回路 改 为 由 电液 比例 阀 和 负载 敏 感 泵组 成 的负 载 敏 感 回路 , 现 了多 种工 况 的 灵 活转 换 。 实 而且 通 过 压 力补 偿 技 术 可 以实 现 工 作 油缸 运 动速 度 的可控 性 和 智能

液压实验台PLC控制系统改造分析

液压实验台PLC控制系统改造分析随着工业技术的快速发展,可编程序控制器(PLC)广泛应用在液压系统控制与监控方面。

目前液压实验台设备主要是由电气控制系统与液压运行装置2个部分组成,实验台计算机控制系统的软硬件都是基于Win7系统的,存在内容固定、控制方式单一、柔性差等缺陷。

因此,本文采用PLC对液压实验台进行改造,以满足相关液压实验的需求。

1、液压实验台的电气控制系统改造1.1实验台的组成实验台主要由2个部分组成:电气控制系统与液压运行装置。

实验台有2个泵:1个定量泵和1个变量泵,其各配有1个电动机。

在实验台上拼装实验系统,实验台油路连接采用快速接头,搭建换接不同的液压回路。

为了满足当前液压实验的需要,在进行液压实验台的电气控制系统改造中,在原有继电器控制系统的基础上,设计了转换接口,加入了PLC控制系统。

1.2主电路设计实验台以三相交流电为动力,电动机M1和M2分别采用直接启动方式,其中M1拖动定量泵,M2拖动变量泵。

改造后的液压实验台要求能够根据需要选择合适的液压泵,因而拖动泵的电动机要求能够进行正转运行、点动控制。

改造后的实验台电气控制原理如图1 所示。

图1 电气原理图2、PLC控制系统设计由液压实验台的控制系统可知,把指令信号作为PLC的输入,由PLC输出的控制信号则驱动实验装置上各个电磁阀的电磁铁,进而控制液压系统油路的流动方向,从而使实验台处于不同的工作状态,达到控制系统的目的。

通过对液压系统控制要求的分析可知,PLC的输入元件包括总启动SB0,总停止SB1,2个电动机启动SB2、SB3,2个电动机停止SB4、SB5,手动、自动选择切换开关SA,4个行程开关SQ1~SQ4以及2个电磁铁控制按钮SB6、SB7;输出元件包括指示灯HL,2个继电器线圈KM1、KM2,4个电磁铁线圈YA1~YA4。

系统共有13个开关量输入点,7个开关量输出点,所以选用FX2n-32MR-001型PLC,PLC的I/O地址分配见表1,I/O分配图如图2所示。

液压试验台PLC控制系统设计.doc

第一章绪论1.1 概述液压传动技术是机电一体化技术的重要组成部分,而且液压传动相对于机械传动来说是一门新技术,随着流体力学、自动控制、计算机等技术的不断发展,液压传动技术已经发展成为包括传动、控制、检测技术、机电一体化的一门完整的自动化技术,并且在工业生产、设备控制等方面都得到了广泛应用。

液压实验台是生产和开发液压元件和液压系统的重要实验设备。

传统的液压实验台内容固定、控制方式单一。

随着液压技术和现代控制技术的发展,传统液压实验台的缺陷愈来愈明显,已不能很好地适应生产和研究的需要。

为了可以更好的适应教学的发展,增强学生解决实际问题的能力,以及满足现代科研的需求,在传统液压试验台的基础上,加入PLC先进控制技术,构建了由PLC作为下位机控制现场设备,由PC作为上位机在线监控的控制系统,可以实现机、电、液、计算机的完美结合,实现实验处理的自动化,实时监控等。

采用了由PLC控制技术来控制液压试验台的自动控制响应快、智能化,学生不仅可以根据需求搭建各种液压回路或液压系统,还可以独立的进行液压设计、安装、调试、编写PLC程序、等,有利于提高学生在机电液计算机综合控制等方面的综合能力。

1.2液压传动的发展及其研究对象液压传动技术的发展,可追溯到17世纪帕斯卡提出了著名的帕斯卡定律,开始奠定了流体静压传动的理论基础。

从18世纪末英国制成了世界上第一台水压机算起,已经有近300年的历史,但真正的发展只是在第二次世界大战后,液压技术由军用工业迅速转向民用工业,而我国的液压工业只经过40余年的发展,就已经形成门类齐全、有一定的技术水平并初具规模的生产科研体系,其生产的液压产品广泛应用于工业、农业和国防等各个部门。

近20年来,我国液压工业通过引进先进技术,科研攻关,产品应用技术飞快发展,设计生产了许多新型的液压元件。

此外通过计算机辅助技术(Computer Aided Design,简称CAD)、计算机辅助测试(Computer Aided Translation,简称CAT)、污染控制、故障诊断、机电一体化等方面研究成果的应用,液压技术水平得到很大的提高。

基于PLC的液压实验台控制系统改造设计

第3 3卷第 1 期 1

20 0 6年 1 月 1

应

用

科

技

Vo . 3. o 1 13 N . 1

NO . 0 V 2 o6

Ap l d S in e a d T c n lg p i ce c n e h oo y e

件 限制 , 该实验 台的控制系统采用顺序控 制器作为 控制系统 的核心 , 采用继电器作为基础控制元件. 缺

乏控 制 的灵活 性 , 同时 继 电 器 的 机 械 触 点 的 逻 辑组 合 降低 了系统 的可靠 性 ¨ . J

算机及 电子电力控制技术在液压传动控制中也得到

了广泛 的应 用 , 以计算 机 技 术 为 核心 的 P C技 术 自 L

I p o e e t i o t o y t m fhy r u i m r v m n n c n r ls se o d a lc

e p rm e t lsa d wih PLC x e i n a t n t

S UN a — u n ,HE —i g Xi o q a Xiln

sa d a s a n s h aa p o e sn u o t al y b i o e td wih t e n t r tn lo c n f ih t e d t r c s i g a tmai ly b eng c nn c e t h ewo k. i c Ke ywo d h d a i x e me t lsa d; o to y tm r s: y r ul e p r n a t n c nr ls se c i

通过实例说 明利用 P C对其进 行改造 , L 不但扩 大了液压 实验 台的 功能范 围, 提高 了控制 系统 的柔 性 , 有利 于提

液压传动教学实验台的改进

液压传动教学实验台的改进周志平;熊轶娜【摘要】液压教学实验设备中存在实验范围窄、测试精度和效率低、实验参数不直观等问题,采用PLC技术和触摸屏技术对实验设备的功能结构进行改进.改进后,实验设备的使用范围和价值得以拓展,测试精度和测试效率得到提高,控制运行更加可靠、直观.【期刊名称】《现代制造技术与装备》【年(卷),期】2018(000)006【总页数】3页(P123-124,126)【关键词】液压传动技术;教学设备;PLC技术;触摸屏技术【作者】周志平;熊轶娜【作者单位】空军航空维修技术学院,长沙 410124;空军航空维修技术学院,长沙410124【正文语种】中文国内众多工科院校机械类专业广泛使用QSC003B型教学实验台。

实验教学经常涉及四项内容:对液压泵的性能进行测试;对溢流阀进行静态性能测试;对液压泵进行卸荷试验;对节流阀进行调速试验。

由此可知,该实验台能完成的实验项目较少,同时,在实验中还发现,当液压执行元件-液压缸超过其极限位置或者在液压缸承受过大载荷时,实验台容易出现故障,无法正常使用。

此外,实验台在运行时,由于缺少显示屏,液压缸的运动速度、流量计的变化情况等实验参数不能直观显示,影响教学效果。

为了扩展实验台的使用范围、提高测试精度和测试效率,使其运行控制更加方便、直观、可靠,有必要对实验台的功能和结构进行改进。

1 改进后的实验台液压系统原理图1为改进后的实验台液压系统原理图。

与改进前的实验台相比较,加装了一个二位二通电磁换向阀5;加装了一个二位三通电磁阀11;增加了5个行程开关SQ1~SQ5;增加一个线速度传感器S1来测试液压缸的速度,以提高测试精度和测试效率。

改进后,液压系统所能完成的各种实验及其动作状态如表1所示。

表1 采用PLC及触摸屏技术的实验台液压系统动作状态注:“+”表示电磁铁通电,“—”无实际意义。

实验一为液压泵性能测试,实验二为溢流阀静态性能测试,实验三为节流调速回路,实验四为泵23的卸荷,实验五为差动快速运动回路,实验六为顺序动作回路,实验七为模拟组合机床液压系统调试。

毕业设计---基于PLC控制的液压试验台设计

毕业设计---基于PLC控制的液压试验台设计毕业设计(论⽂)基于PLC控制的液压试验台设计⼆零⼀⼆年五⽉毕业设计(论⽂)任务书学⽣姓名专业班级指导教师⼯作单位机电⼯程系设计(论⽂)题⽬基于PLC控制的液压试验台设计设计(论⽂)主要内容:设计采⽤ PLC控制的节流调速回路性能试验台,设计要求:1 设计的试验台满⾜节流调速回路性能实验要求,符合经济实⽤原则;2 试验台应具有⾃动循环⼯作和⼿动调整功能;3 按试验规范的要求加载⼒应能调节与控制;4 实验数据采集和数据处理有较⾼精度。

要求完成的主要任务及其时间安排:1、根据液压试验台的功能要求,完成液压试验台的总体⽅案设计;2、完成液压试验台的液压传动系统原理图设计;3、完成试验台装配图设计;4、完成PLC控制系统⽅案设计;5、完成液压试验台控制系统电⽓原理图设计;6、编写毕业设计说明书;时间安排:第1-3周: 搜集资料并初步确定设计⽅案。

第4-6周:液压试验台控制回路及实验台的硬件选取。

第7-11周:液压试验台电⽓控制。

第12周:设计说明书撰写。

第13周:毕业答辩。

必读参考资料:1.容⼀鸣等编著.液压传动.北京:化学⼯业出版社,2009.82.液压元件型式试验技术指标 JB 2146—77(中国第⼀机械⼯业部部标准)3.液压设计⼿册.北京:机械⼯业出版社,2005.14.赵燕,周新建等编著.可编程控制器原理与应⽤.北京:北京⼤学出版社,2010.3指导教师签名:黄英教研室主任签名:毕业设计(论⽂)开题报告题⽬基于PLC控制的液压试验台设计⽬的及意义(含国内外的研究现状分析):液压传动技术是机械设计、机械制造和机电⼀体化等专业的⼀门重要的基础课程。

该课程的任务是使学⽣能够掌握液压的基础知识,掌握各种液压基本元件的结构特点、⼯作原理、应⽤场合和选⽤⽅法,掌握常⽤液压基本回路的作⽤、构成和适⽤场合,了解国内外先进液压技术成果在机械设备中的应⽤已成为⼯业机械,⼯程建筑机械及国防尖端产品不可缺少的重要技术。

基于PLC技术的油压机电气改造

基于PLC技术的油压机电气改造摘要:油压机是一种广泛应用于金属加工、冲压、成型等工业领域的设备,其电气控制系统的性能和可靠性直接影响着生产效率和质量。

本文介绍了一种基于PLC技术的油压机电气改造方案,以1200吨位的油压机为例,采用欧姆龙CPM2AE型PLC替代原有的继电器控制系统,实现了油压机的自动控制、故障诊断、参数设定等功能,提高了油压机的运行稳定性、操作简便性和维护方便性,降低了故障率和维修成本。

关键词:油压机;PLC技术;电气改造;欧姆龙1 油压机电气控制系统的现状与问题油压机是一种利用液压传动原理,将液压缸作为执行元件,通过液压泵站向液压缸提供高压油液,使活塞杆带动工作台上下运动,对工件进行加工的设备。

油压机具有结构简单、操作方便、输出力大、能耗低等优点,广泛应用于金属加工、冲压、成型等工业领域[1]。

油压机的电气控制系统主要负责控制液压泵站的启停、液压缸的上下行程、工作台的快速下降和慢速上升、保压时间和力度的设定、故障信号的检测和显示等功能。

目前,许多油压机仍然采用传统的继电器控制系统,其主要组成部分包括按钮开关、指示灯、继电器、接触器、限位开关、溢流阀等。

这种控制系统虽然简单易用,但也存在以下问题:(1)继电器控制系统由大量的线路连接组成,修改和调试比较困难,需要专业人员进行操作,并且容易出现接线错误或接触不良等故障;(2)继电器控制系统缺乏灵活性和可扩展性,无法实现复杂的逻辑控制和数据处理功能,难以满足生产过程中不断变化的需求;(3)继电器控制系统缺乏自动化和智能化水平,无法实现油压机的远程监控和故障诊断功能,无法及时发现和处理故障,影响生产效率和质量;(4)继电器控制系统占用空间较大,增加了油压机的体积和重量,同时也增加了散热和防尘等问题。

为了解决上述问题,提高油压机的性能和可靠性本文提出了一种基于PLC技术的油压机电气改造方案。

2 基于PLC技术的油压机电气改造方案2.1 改造方案的原理利用PLC的高速运算、强大的逻辑控制和数据处理能力,替代原有的继电器控制系统,实现油压机的自动控制、故障诊断、参数设定等功能。

毕业设计论文-基于PLC控制的液压试验台设计

毕业设计论文-基于PLC控制的液压试验台设计学号1XXXXXXXXXX毕业设计论文基于PLC控制的液压台设计根据液压台的功能要求液压的方案设计2完成液压台的设计完成液压台电气图6编写毕业设计说明书时间安排第1-3周搜集资料并初步确定设计方案第4-6周液压试验台控制回路及实验台的硬件选取第7-11周液压试验台电气控制第12周设计说明书撰写第13周毕业答辩必读参考资料com北京化学工业出版社200982液压元件试验技术指标 JB 214677中国第一机械工业部部标准液压传动技术是机械设计机械制造和机电一体化等专业的一门重要的基础课程该课程的任务是使学生能够掌握液压的基础知识掌握各种液压基本元件的结构特点工作原理应用场合和选用方法掌握常用液压基本回路的作用构成和适用场合了解国内外先进液压技术成果在机械设备中的应用已成为工业机械工程建筑机械及国防尖端产品不可缺少的重要技术液压传动的应用深入各个领域国外生产的95的工业机械90的数控加工中心95以上的自动化生产线都采用了液压传动技术在工业发达国家由电液伺服阀电液比例阀以及配用的专用电子控制器和相应的液压元件组合集成电流伺服比例控制系统的相互支撑发展已综合形成液压工程技术它的应用与发展被认为是衡量一个国家工业水平和现代工业发展立玉的重要标志是液压工工业又一个新的技术热点和增长点在我国同样有一大批主机产品的发展需要应用该项技术因此将其列为促进我国液压工业发展的关键技术之一随着应用了电子技术计算及技术信息技术自动控制技术及新工艺新材料的发展和应用液压传动技术也在不断创新液压传动技术已成为工业机械工程建筑机械及国防尖端产品不可缺少的重要技术而其向自动化高精度高效率高速化高功率小型化轻量化方向发展是不断提高它与电传动机械传动竞争能力的关键本文从液压现场总线技术自动化控制软件技术水压元件及系统液压节能技术等方面介绍液压传动技术发展动态使机械专业的学生在掌握液压传动基本知识的更准确形象地深入了解掌握元件的结构回路的控制原理等掌握PLC可编程序控制的功能控制原理及编程技巧等电控系统方框图最后设计出实验台的外形结构以及各个液压元件和电器元件的布置在三维软件中装配完成对实验台的外形设计3.进度安排1.搜集资料并初步确定设计方案1-3周2.按照要求设计液压回路选择回路的元器4-6周3 根据设计要求选择PLC型号完成PLC的硬件和软件设计7-9周4指导教师签名年月日注 1 开题报告应根据教师下发的毕业设计论文任务书在教师的指导下由学生独立撰写在毕业设计开始后三周内完成2.设计的目的及意义至少800字基本内容和技术方案至少400字3.指导教师意见应从选题的理论或实际价值出发阐述学生利用的知识原理建立的模型正确与否学生的论证充分否学生能否完成课题达到预期的目标郑重声明本人郑重声明所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果除了文中特别加以标注引用的内容外本论文不包括任何其他个人或集体已经发表或撰写的成果作品本人完全意识到本声明的法律后果由本人承担本人签名日期目录摘要1Abstract 21 绪论311 液压传动的发展概况 312 PLC发展概况 313 课题研究的意义 42 液压系统设计 521总体方案概述 522液压缸设计 5com压缸设计 5com压缸设计7com流量计算823系统回路设计8com本回路8com本方案9com统图设计924 液压元件的选择11com的选择11com的选择11com的选择1225 液压辅件的计算与选择 12 com寸的确定12com量的确定13com 液压介质的选取13com统辅件的选择1426 液压系统性能验算14com 验算回路中的压力损失14 com统发热升温计算1527 液压装置整体设计16com 液压系统总体布局16com 液压阀的配置 16com的设计173 PLC控制系统设计1831总体方案设计1832 PLC控制系统的硬件设计18com PLC型号的选择18com PLC外围电路设计 20com选择21com 控制面板设计 2133 PLC控制系统程序设计22com 程序初始化22com 加载子程序23com反转254 数据采集系统2641 基于VB60数据采集系统设计概述2642 VB60串行通信控件2643 数据库设计26com的建立26comDO数据控制项2744 计算机与PLC通信2845 实验数据采集系统29结束语32参考文献33 附录34致谢49摘要现代液压技术集传动控制和检测于一体逐步向数字化和自动化方向发展这就要求液压教学能够同步于现代控制技术的发展液压教学试验台的研究和发是达成这一目的的重要方法论文将模块化设计方法现代化控制理论和方法运用于液压教学试验台的研究与开发对液压教学实验台的功能与结构液压教学试验台的控制方案和基于PLC的液压教学试验台控制系统的进行了研究设计了基于PLC的液压教学试验台控制系统编制了液压教学实验台的控制系统程序包含进油节流调速回油节流调速旁路节流调速调速阀进油节流调速回路的速度-负载特性四个实验节流调速回路性能实验是学生学习液压回路的重要实验节流调速回路试验台是重要的教学试验台传统的节流调速回路试验台精度较低不能对数据进行自动采集而本论文设计的试验台具有电脑数据采集功能关键词液压试验台可编程控制器控制系统数据采集AbstractModem hydraulic technology is an integration of transmissioncontrolexamination and computerwhich requires teaching on hydraulic should be in step with the up-to-date control technology.The teaching experiment and development of experiment device on hydraulic are one of the main methods to realize it.This paper study and develop on hydraulic teaching test-bed based on the modularize design methodmodernize control theory and technique.Lucubrate on the function and structurecontrol schemeandcontrol system on PLC of hydraulic experiment test-bed.edit the control program of the hydraulic teaching test-bedThrottling control circuit performance is an important test for student so the important test speed loop is important as wellBut the traditional throttling control circuit loops has low precision and it cannot conduct data acquisition So we should design one that the test data can be collectedKey Words Hydraulic test stand PLCControl System Data acquisition1 绪论液压传动技术是机械设计机械制造和机电一体化等专业的一门重要的基础课程该课程的任务是使学生能够掌握液压的基础知识掌握各种液压基本元件的结构特点工作原理应用场合和选用方法掌握常用液压基本回路的作用构成和适用场合了解国内外先进液压技术成果在机械设备中的应用已成为工业机械工程建筑机械及国防尖端产品不可缺少的重要技术液压传动的应用深入各个领域国外生产的95的工业机械90的数控加工中心95以上的自动化生产线都采用了液压传动技术目前液压元件不断出现液压技术的逻辑设计优化设计计算机辅助设计和数字仿真也逐渐研究并应用总之液压技术这一领域的范围比较广泛设计的问题较多理论基础较深液压传动以运动传递平稳均匀调速范围广传递扭矩大易于实现自动化越来越广泛地被用在机床的调速系统中机床的主运动进给运动对速度有很高的要求在机床液压系统中调速回路占有相当重要的地位它的工作性能的优劣对系统有着决定性的影响其中节流调速回路是很重要的调速回路他通过改变节流口的大小来控制流量则调速范围大但节流引起能量损失大效率低易引起油液发热另外节流调速回路是液压系统基本回路是液压教学的重难点因此设计一个液压试验台是十分必要的但是现有的教学用液压试验台大多都需要手动操作但是如果能设计出可以用自动循环功能而且采用微机测控采集数据试验台用于液压教学实验则更为方便直观可靠11 液压传动的发展概况液压传动是根据 17 世纪帕斯卡提出的液体静压力传动原理而发展起来的一门新兴技术1795 年英国约瑟夫布拉曼 Joseph Braman1749-1814 在伦敦用水作为工作介质以水压机的形式将其应用于工业上诞生了世界上第一台水压机1905年将工作介质水改为油又进一步得到改善第一次世界大战 1914-1918 后液压传动广泛应用特别是 1920 年以后发展更为迅速液压元件大约在19世纪末20世纪初20年间才开始进入正规的工业生产阶段1925年维克斯 FVikers 发明了压力平衡式叶片泵为近代液压元件工业或液压传动的逐步建立奠定了基础20 世纪初康斯坦丁斯克对能量波动传递所进行的理论及实际研究1910 年对液力传动液力联轴节液力变矩器等方面的贡献使这两方面领域得到了发展第二次世界大战 1941-1945 期间在美国机床中有 30应用了液压传动应该指出日本液压传动的发展较欧美等国家晚了近20多年在1955年前后日本迅速发展液压传动1956 年成立了液压工业会近20~30年间日本液压传动发展之快居世界领先地位液压技术主要是由武器装备对高质量控制装置的需要而发展起来的随着控制理论的出现和控制系统的发展液压技术与电子技术的结合日臻完善电液控制系统具有高响应高精度高功率-质量比和大功率的特点从而广泛运用于武器和各工业部门及技术领域12 PLC发展概况PLC自问世以来经过40多年的发展在美德日等工业发达国家已成为重要的产业之一世界总销售额不断上升生产厂家不断涌现品种不断翻新产量产值大幅度上升而价格则不断下降目前世界上有200多个厂家生产PLC较有名的美国AB 通用电气莫迪康公司日本三菱富士欧姆龙松下电工等德国西门子公司法国TE 施耐德公司韩国三星LG公司等PLC由整体结构向小型模块化结构发展增加了配置的灵活性降低了成本PLC 在闭环过程控制中应用日益广泛不断加强通讯功能新器件和模块不断推出高档的PLC除了主要采用CPU以提高处理速度外还有带处理器的EPROM或RAM的智能IO模块高速计数模块远程IO模块等专用化模块编程工具丰富多样功能不断提高编程语言趋向标准化有各种简单或复杂的编程器及编程软件采用梯形图功能图语句表等编程语言亦有高档的PLC指令系统我国的PLC产品的研制和生产经历了三个阶段顺序控制器8位处理器为主的工业控制器8位微处理器为主的可编程序控制器1985以后在对外开放政策的推动下国外PLC产品大量进入我国市场一部分随成套设备进口如宝钢一二期工程就引进了500多套还有咸阳显象管厂秦皇岛煤码头汽车厂等现在PLC在国内的各行各业也有了极大的应用技术含量也越来越高13 课题研究的意义传统的液压教学实验台已经不能满足液压技术的实验现代液压实验台的发展趋势随着科学技术和现代工业的飞速发展对液压教学提出了更高的要求要求液压教学实验能够形象直观学生能够参与其中随着可编程控制器的技术的发展将其代替顺序控制器作为液压实验台控制系统的核心并且能满足日益复杂的液压实验系统的控制要求而且作为教学实验装备使机械专业的学生在掌握液压传动基本知识的同时也能够更准确形象地深入了解掌握液压元件的结构液压回路的控制原理等原来的控制方式因为电气元件较多节点多逻辑布线复杂对应关系复杂所以操作不便故障率高运行的可靠性和灵敏性差扩展性差检修不方便在实验方法上采用现代的PLC控制在实验手段上采用计算机辅助测试学生可以根据液压系统的传动要求通过接近开关电磁铁等线路联接在实验过程中观察油路的变化得出所要测基于PLC的液压实验台系统的研制与开发设计的实验台不仅能进行液压方面的实验还可以进行有关PLC的实验使PLC 实验更加直观掌握PLC可编程序控制的功能控制原理及编程技巧等有利于培养学生在机电液综合控制等方面的综合能力本设计采用的三菱的FX2N系列PLC它吸取了整体式和模块式PLC的优点各单元采取叠装式连接具有较高的性价比同时他也是在目前市场上具有广泛影响的主流机型2 液压系统设计21总体方案概述本实验是分析各种节流调速回路的速度-负载特性即工作液压缸的运动速度随着负载变化的特性在速度-负载特性曲线上某处的斜率越小速度刚度越大机械特性就赢执行元件受负载变化的影响就越小这是调速回路的机械特性调速时为了满足执行元件对工作速度的要求是液压系统的核心问题实验要求速度不易过快或者过慢要求适于测量和观察选定最大载荷为20KN速度范围0005ms~004ms 试验台各个液压元件分置在试验台的试验面板上给学生提供直观的试验视觉试验中选择液压缸作为液压系统的执行元件它将液体的压力能转化成机械能用来实现直线往复运动对于液压缸的加载也选用液压缸来完成液压回路采取将基本的调速回路进行结合的方式将基本的液压回路通过优化组合成因为需要采用电气控制所选择的液压阀应该在适用于液压系统的同时适用于电气控制在液压回路的设计中应该考虑到系统压力的稳定负载的连续变化这样选择进油节流调速回路旁路节流调速回路回油节流调速回路以及速度阀进油调速回路并且将它们有机的结合在一起可以形成本实验的主液压回路加载回路的设计中也应该考虑系统的压力变化范围以及调整压力变化的方式可以选用比例溢流阀来控制加载回路的压力从而控制载荷的大小测量不同回路的速度-负载特性在主回路和加载回路中还应该考虑到液压泵的卸荷可以采用卸荷阀对其他液压附件的设计和选取应该对系统的各个方面的参数经行计算后根据参数要求满足液压系统的同时还应该改根据环保和经济的原则进行选择22液压缸设计本试验台液压回路分为两个部分主回路完成实验液压缸的运动在不同的节流回路下完成液压缸的速度-负载特性实验加载回路通过一个加载液压缸对主回路的液压缸进行加载com压缸设计1 加载力的确定由于实验是将两液压缸对接通过加载液压缸对主液压缸进行加载且需要最大的加载力为20KN工作载荷常见的工作载荷有作用于活塞杆轴线上的重力切削力等这些作用力的方向如活塞运动方向相同为负相反为正故Fg 20KNFg主要包含活塞轴线上的重力切削力挤压力等导轨摩擦载荷Ff 0运动部件所受的重力不计外载荷作用于导轨上的正压力为0惯性载荷Fa 0以上三种载荷之和称之为液压缸的外载荷Fw工作载荷Fg并非每一阶段都存在如该阶段没有工作则Fg为0则其外载荷Fw 20KN除去外载荷外由于活塞上的载荷F还包括液压缸密封处的阻力Fm由于各种液压缸密封材质和密封形式都不同所以Fm难以计算一般估算为Fm 1η F 式2-1式中η为液压缸机械效率一般取09095则有 F Fwη 2009 22KN2 初选系统的工作压力工作压力是确定执行元件结构参数的主要依据它的大小影响执行元件的尺寸和成本乃至整个系统的性能在系统功率一定时一般选用较高的工作压力使执行元件和系统的结构紧凑重量轻经济性好但是若工作压力选的太高会提高元件的强度刚度及密封要求和制造精度要求不但达不到预期的经济效果反而会降低元件的容积效率增加系统发热降低与元件寿命和系统可靠性反之压力选的过低就会增大执行元件的尺寸使结构变得庞大所以要根据实际情况选取工作压力压力的选择要根据载荷大小和设备类型而定还要考虑带执行元件的装配空间经济条件及元件供应情况等的限制在载荷一定的情况下工作压力低势必要加大执行元件的结构尺寸对某些设备来说尺寸要受到限制从材料消耗角度看也不经济反之压力选得太高对缸泵阀等原价元件的材质密封制造要求也要求很高必然要提高设备成本一般来说对于固定的尺寸不太受限的设备压力可以选得低一些行走机械重载设备压力要选得高一些表2-1 按载荷选择工作压力载荷KN 5 5~10 10~20 20~30 30~50 50 工作压力MP08~1 15~2 25~3 3~4 4~5 ≥5根据本试验台的特点所以按照要求选择系统的压力为5MP 计算主液压缸的主要结构尺寸液压缸的主要尺寸是指缸筒内径D和活塞杆直径d液压缸的长度和活塞杆的长度等液压缸的内径和活塞杆的直径的确定和使用的液压缸的设备类型有关通常根据液压缸的推力和液压缸的有效工作压力来决定液压缸的内径D和活塞杆直径d可以根据系统中的最大总负载和选取的工作压力来确定图2-1 液压缸的运动分析图由图2-1可知活塞杆受压力时按V1方向运动活塞受力如上图所示可以列出以下方程式F P1A1-P2A2 式2-2A1 FP2A2P1 式2-3所以应该线确定A1和A2的关系或者D与d的关系令杆径比Φ dD则 D 式2-4由表2-2和表2-3确定Φ的值表2-2 按工作压力选取dD工作压力MP ≤5 5~7 7 dD 05~055 06~07 07表2-3 按速度选择dDv1v2 115 125 133 146 2 dD 03 04 05 055 071由于在本实验中对液压缸的进退速度没有要求所以需要按照载荷的大小选择选择速比133即Φ 05由于系统的液压回路较短选择液压缸的被压为P2 02MP则有D 7524mm按照表2-4选择液压缸的内径液压缸的直径D和活塞杆的直径要按国际规定的液压缸的有关标准进行圆整如果与标准液压缸的参数相近最好选用国产标准液压缸免于自行设计和加工表2-4 液压缸的内径尺寸系列40 50 63 80 90 100 110 125 140 160 180 200 220 250故取液压缸的内径选取 D 80mm活塞杆直径 d 40mmcom压缸设计1 加载力的确定1由于主液压系统所需要的外载荷为20KN由加载液压缸提供由式1-1可得2导轨摩擦载荷Ff 0运动部件所受的重力不计外载荷作用于导轨上的正压力为0 3惯性载荷Fa 0以上三种载荷之和称之为液压缸的外载荷Fw工作载荷Fg并非每一阶段都存在如该阶段没有工作则Fg为0则其外载荷Fw 20KN除去外载荷外由于活塞上的载荷F还包括液压缸密封处的阻力Fm由于各种液压缸密封材质和密封形式都不同所以Fm难以计算一般估算为 Fm 1η F 式中η为液压缸机械效率一般取09095则有 F Fwη 2009 22KNF’ 22KN由于参数基本和主回路相同所以系统压力选择也可以参照主回路的工作压力选择由表1-1选择加载系统的工作压力为5MP2 计算加载液压缸的主要尺寸和主回路的液压缸设计原理相同即有式2-4可知D’ 76mm根据表2-4选择D’ 80mm d’ 40mmcom流量计算根据前面计算的结果可以算出液压缸所需要的流量根据所求的最大流量来确定泵的流量由于最大的速度为V 4ms因为q Av 式2-5根据式2-5得到 q 2ms液压缸的所需的最大流量为2ms23系统回路设计com本回路液压基本回路是决定主机动作和性能的基础是组成系统的骨架压力控制方式的选择主要取决于液压系统的调速方式在本试验台中液压系统需要4种调速方式--进油节流调速回油节流调速旁路节流调速和调速阀调速在本实验中需要工作液压缸进行空载运行所以还要考虑卸荷回路在主液压回路中首先应该考虑到主回路的压力值稳定控制好这个不变量才能更加精准的测量回路的速度-负载特性在本实验台的设计中选用电磁溢流阀来控制主液压回路的压力使得主液压回路的压力维持在一个稳定的值其次是加载回路的液压压力由于加载回路的压力值要经行规律的变化所以应该采用比例溢流阀来进行控制加载液压会的压力基本的回路有进油节流调速回路回油节流调速回路和旁路节流调速回路更换这些基本的回路中的液压元件就能够组成不同的阀调速的液压回路com本方案1 制定调速方案本试验台要求测量在不同载荷下的节流调速回路的速度-负载特性节流方案分为4种分别是进油节流调速回油节流调速旁路节流调速调速阀进油节流调速回路分别采用4个节流阀进行控制这种调速一般采用定量泵供油采用开式循环形式在开式系统中液压泵从油箱吸油压力油流经系统释放能量后再排回油箱回路简单散热性能良好2 制定压力控制方案为保持系统的压力稳定在主液压回路采用电磁溢流阀进行溢流通过溢流调整主回路的系统压力在加载回路中采用比例电磁溢流阀通过行程开关的信号输入控制加载回路的压力值3 制定顺序动作方案本实验要求在不同的加载力下来分析节流调速回路的特性动作顺序具体为首先加载然后开启主回路将加载液压缸压回通过行程开关使加载回路的比例溢流阀的值改变继而在不同的加载力下测出主液压缸的速度com统图设计根据基本方案液压执行元件和各基本回路确定后把他们有机的结合起来去掉重复多余的元件再加上一些辅助元件就构成了本试验台的液压原理图系统的原理图如图2-2所示液压原理图分为主回路和加载回路主回路中含有4个节流调速回路他们分别是试验台实现的4个实验加载回路也是由液压缸换向阀溢流阀组成通过改变比例溢流阀的溢流压力从而改变负载的大小在不同的回路不同的压力下液压缸有一个运动的速度实验一要求只在进油回路上进行节流关死旁路实验二要求只在回油路上进行节流关死旁路全开进油路实验三要求全开进油和回油路在旁路上进行节流实验四要求全开回油路关死旁路和进油路用调速回路来替代进油路实验原理图中有6个压力测试点测试不同点的压力值来分析不同节流调速回路的速度刚度实验中各个电磁阀的电磁铁动作表如表2-5所示图2-2 液压试验台系统原理图按照实验要求根据动作的先后确定液压系统的动作表动作表如表2-5所示表2-5 电磁铁动作表动作电磁铁YA1YA2YA3YA4YA5YA6 C1缸进C1缸退C2缸进C1进C2退C2进C1退C2缸退C1缸停C2缸停。

基于继电器、PLC双重控制液压综合实训台的研制

基于继电器、PLC双重控制液压综合实训台的研制摘要“液压与气压传动”、“电气控制与PLC技术”是高职院校机械、电气类专业重要的必修专业技术课程。

本文根据职业教育的要求,基于液压传动课程教学的需要与液压传动的控制技术发展,自行设计制作PLC控制液压传动综合实训台,该实训台实现了机、电、液的有机整合,着重学生的综合职业能力培养,并给学生留有足够的发挥空间,具有很好的开发柔性和扩展性。

关键字实训教学;液压实训台;PLC控制“液压与气压传动”、“电气控制与PLC技术”是高职院校机械、电气类专业重要的必修专业技术课程。

根据高等职业教育的特点,在专业人才培养的过程中,要实现课程标准与岗位标准无缝对接,同时要在教学过程中培养学生的综合职业能力。

配合我院职业教育教学模式的改革,我们开发研制了“继电器、PLC双重控制液压综合实训台”。

1. 实训台的特点我们研制的实训台是根据现代职业教育教学特点和最新的液压传动课程教学标准要求而设计的,既能满足教学的需求,又能开出综合设计型实训项目,注重培养学生的创造性思维和动手能力。

该实训台最大的特点就是具有机、电、液及计算机一体化综合控制,采用继电器和PLC两种控制方式,根据教学项目选择不同控制方式,具有开发柔性好、抗干扰性强及自动化程度高,并可根据教学需要,扩展PLC实训,充分提高实训台的利用率。

本文主要阐述该实训台的电气控制系统设计方案。

2. 实训台电气控制系统设计该实训台电气控制系统设计建立在液压实训台的机械结构以及液压回路实训内容等基础上,根据实训台各液压回路对电气控制系统的要求,认真分析总结电气控制系统的技术性能指标要求。

2.1 继电器控制系统设计实训台采用一只YB1-16/6定量泵和一只YBX-16变量泵作为系统泵源,各配一台拖动电动机。

继电器控制系统主要由主电路、控制电路、及辅助电路(指示与照明电路)组成。

2.1.1 主电路(1)、电源电路:系统主电路采用三相380V、50Hz交流电源。

用PLC对QCS008型液压实验台的改进

、

柔 性 差 等 缺 陷 。随 着 液压 技术 和 现 代 控 制 技 术 的 发 和 开关 来 完 成 固定 的实 验 内容 。所 以无 法 调 动 起 学 生 参

展 ,传 统 液 压 实 验 台的 缺 陷 愈 来 愈 明 显 , 已不 能 很 好 地 与实 验 的积 极 性 和兴 趣 。

o o j 0 0 i o o

一 ■ - { _ ■ i -

囊 { 巍 瓣: 《堍麓—燕

燃姗Biblioteka 船 图 2 P I C 输 出 控 制

( 2 )P L C控 制 系 统 设 计 。P L C控 制 系统 由 电 气 输 入 部 分 和 电气 输 出部 分 组 成 ,在 使 用 时 用 连 接 线 将 相 对 应

1 Q C S 0 0 8型 液 压 实 验 台

液 压 实 验 台是 各 类 工 科 大 学 及 职 业 院校 进 行 液 压 传

“ 综 合 型 ” 转 换 ,以 符 合 现 代 实 验 教 学 改 革 的 要 求 。

3 利用 P L C控 制 技 术 对 液 压 实 验 台 进 行 改 进

李 建 疆

( 西安 科技 大学 机械 工程 学 院 ,陕西 西安 7 1 0 0 5 4 )

摘 要 : 介 绍 了 Q C S O O 8型 液 压 实 验 台 的 原 理 和 功 能 , 对 于 液 压 实 验 台 的 不 足 之 处 的 进 行 了 分 析 , 利 用

P L C控 制 技 术 对 液 压 实验 台进 行 改进 , 包括 P L C 设 计 的 介 绍 。 改 进 后 的设 备 在 技 术 性 能 和 功 能 上 满足 了

适 应 生 产 和 研 究 的需 要 。 因此 ,近 年 来 液 压 实 验 台 在 结

PTCASIA2013/ComVacASIA2013彰显影响力

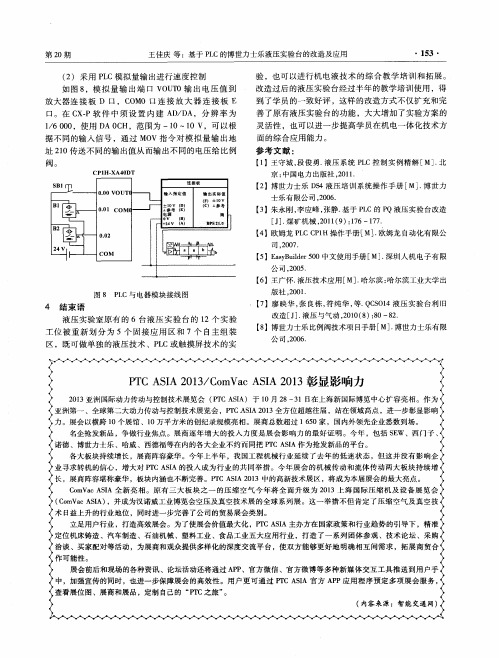

1 / 6 0 0 0 ,使用 D A 0 C H,范围为 一1 0~l 0 V,可 以根 据 不同的输入信号 ,通 过 MO V指令对模 拟量 输 出地 址2 1 0传送不 同的输 出值从而输 出不 同的电压给 比例

阀。

f 、 p1 H. XA40nT

参 考文 献 :

【 1 】 王守城 , 段俊 勇. 液压系 统 P L C控 制实例 精解 [ M] . 北

京: 中国 电力 出版 社 , 2 0 1 1 .

【 2 】博世力 士乐 D S 4液压 培训 系统操 作手 册 [ M] . 博 世力

士 乐 有 限公 司 , 2 0 0 6 .

【 3 】 朱永 刚 , 李应峰 , 张静 . 基于 P L C的 P Q液压实验 台改造

[ J ] . 煤矿机械 , 2 0 1 1 ( 9 ) : 1 7 6—1 7 7 .

【 4 】欧姆龙 P L C C P 1 H操作手册 [ M] . 欧姆龙 自动化有 限公

司, 2 0 0 7 .

2 0 1 3亚洲 国际动力传动与控制技术展览会 ( P T C A S I A)于 1 0月 2 8—3 1日在上海新 国际博览 中心扩容亮相 。作 为 亚洲第一 、全球第二大动力传动与控制技术展览会 ,P T C AS I A 2 0 1 3 全方位超越往届 ,站在领域高点 ,进一步彰显影响 力。展会 以横跨 1 0个展馆 、l O万平方米的创纪录规模亮 相。展商 总数超过 1 6 5 0家 ,国内外领先企业悉数到场。

术 日益上升的行业地位 ,同时进一步完善 了公司的贸易展会类别 。 立足用户行业 ,打造高效展会 。为 了使展会价值最大化 ,P T C A S I A主办方在 国家政策和行业趋势 的引导下 ,精准 定位机床铸造 、汽车制造、石油机械 、塑料工业 、食品工业五大应用行业 ,打造 了一 系列 团体参观 、技术论 坛 、采购

基于变位机的多功能机器人实训台的自动控制

机电工程技术第50卷第01期MECHANICAL&ELECTRICAL ENGINEERING TECHNOLOGY Vol.50No.01 DOI:10.3969/j.issn.1009-9492.2021.01.029周永强.基于变位机的多功能机器人实训台的自动控制[J].机电工程技术,2021,50(01):100-102.基于变位机的多功能机器人实训台的自动控制周永强(洛阳职业技术学院,河南洛阳471000)摘要:实现机器人实训设备功能的多样化,对于职业院校节约设备采购成本,扩大学生实训广度意义重大。

从多功能机器人实训台的搭建入手,分析了多功能机器人实训台的控制要求,用实验法确定了IO信号和地址分配,PLC与机器人采用总线通讯,设计了控制程序。

结合PLC梯形图和机器人Rapid程序,介绍了装配功能的实现原理。

结果表明,变位机应用到机器人实训台,配以程序控制,能满足一机多用的实训需求。

关键词:变位机;多功能;机器人实训台;总线通讯中图分类号:TP273文献标志码:A文章编号:1009-9492(2021)01-0100-03Automatic Control of Multi-function Robot Training Platform Based on PositionerZhou Yongqiang(Luoyang Vocational and Technical college,Luoyang,Henan471000,China)Abstract:Realizing the diversification of robot training equipment functions is of great significance for vocational colleges to save equipment procurement costs and expand the breadth of student training.Starting from the construction of multi-functional robot training platform,the control requirements of multi-functional robot training platform were analyzed,the IO signal and address assignment were determined by experiment,the bus communication between PLC and robot was adopted,and the control program was bined with PLC ladder diagram and robot Rapid program,the realization principle of assembly function was introduced.The results show that the application of the positioner to the robot training platform,coupled with program control,can meet the requirements of multi-purpose training.Key words:positioner;multi-function;robot training platform;bus communication0引言随着自动化技术的进步,工业机器人在装配、搬运、码垛、焊接等方面应用日益广泛,有效节省了人力成本,保证了精度,提高了生产效率[1]O各职业院校近年来为服务产业发展,纷纷开设工业机器人应用技术专业,然而,采购工业生产用机器人专用设备,不仅价格昂贵,功能单一,而且更新换代速度快,所以职业院校大都采购工业机器人综合实训平台,使装配、焊接等多个功能在一个实训台上都能实训,这其中变位机模块起了至关重要的作用。

YJS-02型液压实验系统的PLC改造

YJS-02型液压实验系统的PLC改造周奎,厉超(江苏淮安信息职业技术学院,223001)摘要:本文主要介绍了YJS-02型液压实验系统的PLC改造及其系统设计。

关键词:YJS-02型液压系统;PLC控制;系统设计中图分类号:TP391.8文献标识码:B文章编号:1004-0420(2003)05-0037-02Reconstruction of YJS-02hydraulic experimental system by PLCZHOU Kui,LI Chao(Jiangsu Huaian Information ProfessionaI TechnicaI CoIIege,223001)Abstract:This paper mainIy introduces the Reconstruction of YJS-02hydrauIic experimentaI system by PLC and the design of controI system.Key words:YJS-02hydrauIic experimentaI system;PLC controI;system design0引言YJS-02型液压实验系统主要用于液压元件性能测试,液压系统的实验模拟,液压回路研究与设计。

原有实验系统中电机采用继电接触器控制,电气故障率高,某些实验达不到精度要求。

另外,继电接触器控制采用硬接线,控制逻辑一旦改变,需重新配线,工作量大,大大限制了实验数量。

其次,电磁阀通断电变动靠接插线实现,过于繁琐。

而将PLC应用到该系统中则能有效地克服上述缺点,提高系统的性能。

由于实验的需要,系统有如下要求:a.既可以手动操作,又可以自动控制,且手动与自动互锁;b.所能开发的实验尽可能多;c.操作简单;d.能安全、稳定、可靠运行,具有一定的精度。

1硬件设计1.1硬件系统图1为系统方框图。

由PC机、可编程控制器、检测元件组成控制部分;电机、电磁阀、液压缸、马达(系统执行元件)为被控对象。

应用PLC改造液压基本回路实验台

应用PLC改造液压基本回路实验台

周星元

【期刊名称】《武汉纺织大学学报》

【年(卷),期】2001(014)002

【摘要】介绍了用PLC(可编程控制器)改造液压基本回路实验台的控制系统,并分析了其硬件系统与软件系统的基本组成和基本功能.

【总页数】5页(P62-65,75)

【作者】周星元

【作者单位】武汉科技学院机械工程系,武汉,430073

【正文语种】中文

【中图分类】TP3

【相关文献】

1.PLC在液压回路实验台控制中的应用 [J], 卞和营;李增权;李宏伟

2.气动模拟液压基本回路实验台的研制 [J], 刘泽东;许明恒;胥红光

3.PLC在液压回路实验台上的应用 [J], 关浩;胡萍;李艳君

4.PLC对液压基本回路综合实验台的控制设计 [J], 吕以全

5.S7-200PLC在液压回路实验台控制中的应用 [J], 卞和营;曹小荣

因版权原因,仅展示原文概要,查看原文内容请购买。