(8)、螺纹加工

数控车如何加工螺纹【共18张PPT】

30

1 .5 O

70

3 Z

程序如下: O0308; N020 G00 U-62.0;

N021 G32 W-74.5 F4.0 ;

N022 G00 U62.0;

N023 W74.5; N024 U-64.0;

N025 G32 W-74.5; N026 G00 U64.0; N027 W74.5;

例:如下图所示圆锥螺纹,螺纹导程为1.5 mm。δ1=2 mm , δ2=1mm。 试编写螺纹加工程序

0.6

0.6

0.6

0.6

0.6

用G32加工螺纹时,由于机床伺服系统本身具有滞后特性,会在起始段和停止段发生螺纹的螺距不规则现象,故应考虑刀具的引入长度和超越长度,整个被加工螺纹的长度应该是引入长度、超越长度和

量 4 次 螺纹长度之和。

G32 W.

0.16

0.4

0.4

0.4

0.6

0.6

及 5 次 该指令的循环路线与前述的G90指令基本相同,只是F后面的进给量改为螺纹导程即可。

δ1=2 mm , δ2=1mm。

0.1

0.4

0.4

0.4

0.4

三、等螺距螺纹切削指令G32

四、简单螺纹切切削循6环指次令G92

0.15

0.4

0.4

0.4

削 7 次 D为第一次循环时的切削深度;

三、等螺距螺纹切削指令G32

N026 G00 U64.

次8次

0.2

0.2

0.4

0.15

0.3

数9次

0.2

例:如图所示是圆柱螺纹加工实例,螺距为4 mm,第一次 和第二次单边切削量均为1 mm,引入长度 为3 mm,超越长度为1.5 mm。

螺 纹 加 工

金属切削方法

❖ 螺纹加工

4. 螺纹滚压

图8.118 螺纹滚压

金属切削方法

❖ 螺纹加工

5. 螺纹磨削

根据所用砂轮形状,外螺纹有以下两种磨削方法:

1)单线砂轮磨削,如图8.119(a)所示 2)多线砂轮磨削,如图8.119(b)所示

金属切削方法

❖ 螺纹加工

5. 螺纹磨削

图8.119 螺纹磨削

金属切削方法

1)盘形铣刀铣削螺纹(如图8.115所示) 2)梳形螺纹铣刀铣削螺纹(如图8.116所示) 3)旋风法铣削螺纹(如图8.117所示)

金属切削方法

❖ 螺纹加工

2. 螺纹铣削

图8.115 盘形铣刀加工螺纹

金属切削方法

❖ 螺纹加工

2. 螺纹铣削

图8.116 梳形螺纹铣刀加工螺纹

金属切削方法

❖ 螺纹加工

❖ 螺纹加工

6. 螺纹加工方法的选择

螺纹加工方法的选择,主要取决于螺纹的种类、精度等级、生产批 量及螺纹件的结构特点,如书中表8.7所示。

机械制造基础

2. 螺纹铣削图8.117 Nhomakorabea旋风法铣削螺纹

金属切削方法

❖ 螺纹加工

3. 攻螺纹和套螺纹

攻螺纹是用丝锥加工内螺纹 套螺纹是用板牙加工外螺纹 攻螺纹和套螺纹加工精度较低,主要用于精度要求不高的、直径较 小的普通连接螺纹

金属切削方法

❖ 螺纹加工

4. 螺纹滚压

螺纹滚压方法有搓丝板滚压和滚丝轮滚压两种

1)搓丝板滚压,如图8.118(a)所示 2)滚丝机滚压,如图8.118(b)所示

机械制造基础

金属切削方法

❖ 螺纹加工

螺纹的应用非常广泛,根据其用途不同,可分为两大类:

美制螺纹标准加工参考

统一螺纹标准(美制螺纹标准)加工参考统一螺纹标准(统一螺纹标准(UTS UTS UTS)规定了一种标准螺纹形式和其他一系列数据,包括公)规定了一种标准螺纹形式和其他一系列数据,包括公差、差、容差和名称,容差和名称,容差和名称,通常多用于美国和加拿大。

通常多用于美国和加拿大。

通常多用于美国和加拿大。

它和世界其他地方常用的它和世界其他地方常用的ISO 公制螺纹相同,有着6060°的牙型角,只是°的牙型角,只是UTS 螺纹的主要尺寸(外径和螺距)以英寸为单位,用分数表示,而不是以毫米为单位的整数值。

UTS 目前由美国机械工程师协会程师协会//美国国家标准化组织(美国国家标准化组织(ASME/ANSI ASME/ANSI ASME/ANSI)管理控制。

)管理控制。

)管理控制。

一. 标准:ANSI B1.1美国统一螺纹标准1. 统一螺纹(UN ):1948年11月18日美国、英国和加拿大三国标准机构代表在华盛顿签订了协议,使三国的英制普通螺纹一致,这便是所谓的统一螺纹。

2. 统一螺纹的美国标准是ANSI B1.1,英国标准是BS 1580。

二. 统一螺纹牙型 1. 牙型角:60°2. 牙顶宽度:0.25P ;牙底宽度:0.125P ;牙底形状呈圆弧形。

三. 统一螺纹直径/螺距系列1. 统一螺纹直径/螺距组合按螺距分级有3个系列,即粗牙UNC 、细牙UNF 和特细牙UNEF 系列;不变螺距有8个系列,即4UN 、6UN 、8UN 、12UN 、16UN 、20UN 、28UN 和32UN 系列。

四. 统一螺纹的选择及应用1. UNC 粗牙螺纹系列 该系列通常在批量生产的螺栓、螺钉、螺母和其它一般工程上采用。

低搞拉强度的材料,如铸件、低碳钢和其它软材料上加工的内螺纹应采用粗牙螺纹,以使内螺纹获得最佳的脱扣强度。

UNC 螺纹适用于要求快速拆或有可能产生腐蚀和轻微损伤的部位。

2. UNF 细牙螺纹系列 该系列适用于不宜采用粗牙螺纹的螺栓、螺钉、螺母和其它应用场合。

螺纹、螺距标准及加工

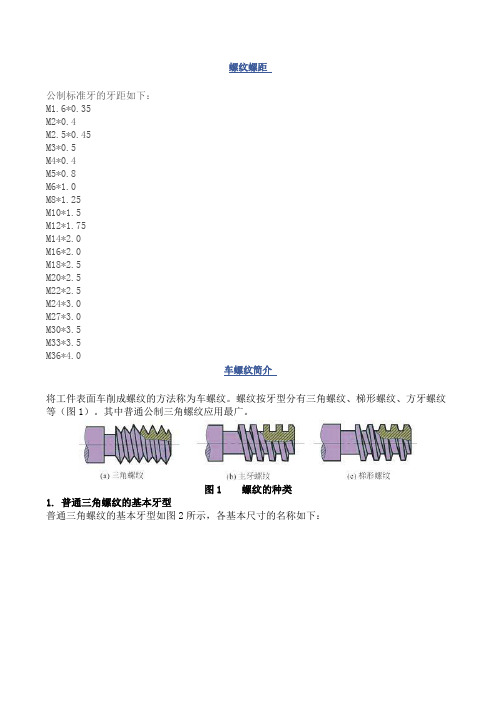

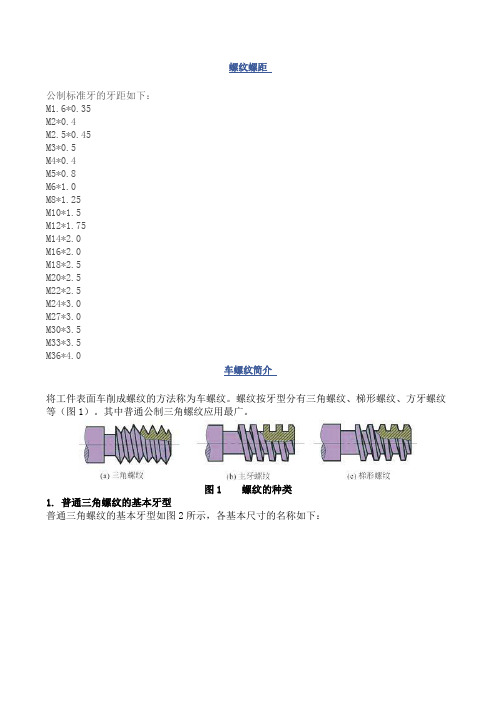

螺纹螺距公制标准牙的牙距如下:M1.6*0.35M2*0.4M2.5*0.45M3*0.5M4*0.4M5*0.8M6*1.0M8*1.25M10*1.5M12*1.75M14*2.0M16*2.0M18*2.5M20*2.5M22*2.5M24*3.0M27*3.0M30*3.5M33*3.5M36*4.0车螺纹简介将工件表面车削成螺纹的方法称为车螺纹。

螺纹按牙型分有三角螺纹、梯形螺纹、方牙螺纹等(图1)。

其中普通公制三角螺纹应用最广。

图1 螺纹的种类1. 普通三角螺纹的基本牙型普通三角螺纹的基本牙型如图2所示,各基本尺寸的名称如下:图2 普通三角螺纹基本牙型D—内螺纹大径(公称直径);d—外螺纹大径(公称直径);D2 —内螺纹中径;d2—外螺纹中径;D1 —内螺纹小径;d1—外螺纹小径;P—螺距;H—原始三角形高度。

决定螺纹的基本要素有三个:牙型角α 螺纹轴向剖面内螺纹两侧面的夹角。

公制螺纹α=60o,英制螺纹α=55o。

螺距P 它是沿轴线方向上相邻两牙间对应点的距离。

螺纹中径D2(d2) 它是平螺纹理论高度H的一个假想圆柱体的直径。

在中径处的螺纹牙厚和槽宽相等。

只有内外螺纹中径都一致时,两者才能很好地配合。

2. 车削外螺纹的方法与步骤(1)准备工作1)安装螺纹车刀时,车刀的刀尖角等于螺纹牙型角α=60o,其前角γo=0o才能保证工件螺纹的牙型角,否则牙型角将产生误差。

只有粗加工时或螺纹精度要求不高时,其前角可取γo=5o~20o。

安装螺纹车刀时刀尖对准工件中心,并用样板对刀,以保证刀尖角的角平分线与工件的轴线相垂直,车出的牙型角才不会偏斜。

如图3所示。

图3 螺纹车刀几何角度与用样板对刀2)按螺纹规格车螺纹外圆,并按所需长度刻出螺纹长度终止线。

先将螺纹外径车至尺寸,然后用刀尖在工件上的螺纹终止处刻一条微可见线,以它作为车螺纹的退刀标记。

3)根据工件的螺距P,查机床上的标牌,然后调整进给箱上手柄位置及配换挂轮箱齿轮的齿数以获得所需要的工件螺距。

数控加工中加工螺纹的注意事项

数控加工中加工螺纹的注意事项

以下是 8 条关于数控加工中加工螺纹的注意事项:

1. 你得选对刀具啊,就好比战士上战场得拿趁手的兵器,刀具不选好,咋能加工出漂亮螺纹呢?比如加工钢材料螺纹就得用硬度高的刀具。

2. 编程可不能马虎呀,这可关系到整个加工过程呢!一旦编错了,那不就像火车跑错轨道一样糟糕吗?你看看,要是把螺纹的螺距写错了,那加工出来的能对吗?

3. 机床的转速得调好哦,可别小看这一点,它就像汽车的速度,太快或太慢都不行呀!太快了刀具容易磨损甚至崩断,太慢了效率又低,像加工那种小螺纹,转速就得适当提高呢。

4. 冷却也很重要哇,这就好比人干活热了要喝水凉快一下。

没有好的冷却,螺纹加工时温度过高,质量能好吗?想象一下,要是一直干热着,螺纹不就变形啦!

5. 装夹一定要牢固呀,要不工件在加工中晃动,那不就像房子根基不稳一样危险吗?你想啊,要是加工到一半工件动了,这螺纹不就毁了呀。

6. 加工过程中要时刻关注呀,就像妈妈照顾孩子一样细心。

要是发现有异常就得赶紧停机检查,不然出现大问题可就麻烦了,比如说刀具突然崩了不注意到,那可损失惨重啊。

7. 测量得认真啊,这可是检验成果的时候。

你不量准确怎么知道加工得好不好呢?就好像你买衣服不试穿怎么知道合不合身呀。

8. 注意螺纹的收尾啊,这个细节可不能忽略。

如果收尾处理不好,就像一幅画最后没画好一样遗憾呢,比如收尾太突然,螺纹看着就不美观啦。

我的观点结论就是:数控加工中加工螺纹一定要处处小心、事事留意,每个环节都做到位,这样才能加工出高质量的螺纹。

第六章 螺纹加工

三、梯形螺纹车刀的装夹

螺纹车刀的刀尖应与工件轴线等高,两切削刃夹角的平分 线应垂直于工件轴线,装夹时用梯形螺纹对刀样板校正,以免 产生螺纹半角误差。

四、梯形螺纹车削注意事项

1. 加工梯形螺纹时应采用左右借刀法加工,避免刀具三刃 口同时切削,产生扎刀。 2. 螺纹的牙型角要正确,螺纹牙型两侧面的表面粗糙值要 小。 3. 螺纹加工过程中,应注意不得改变转速,否则会乱牙。

第六章 螺纹加工

在各种机电产品中,螺纹的应用十分广泛,如螺钉、螺 母、螺杆、丝杠等。 用途:它主要用于连接各种机件,也可用来传递运动和载 荷。 主要分类: 按螺纹的牙型——三角形、梯形、锯齿形、圆形等; 按螺纹的外廓形状——圆柱螺纹、圆锥螺纹。

螺纹轴套零件图

第一节 等距螺纹的加工 第二节 多线螺纹的加工 第三节 梯形螺纹的加工

二、运用子程序加工梯形螺纹

上例中的螺纹加工也可用左右切削法,可调用子程序重复 进刀切削。

(下一页续表)

续表

梯形螺纹的加工方法

一、梯形螺纹的一般技术要求

梯形螺纹的轴向剖面形状是等腰梯形。用作传动,精度要 求高,表面粗糙值小,车削梯形螺纹比车削三角螺纹困难。梯 形螺纹的一般技术要求如下: 1. 螺纹的中径必须与基准轴颈同轴,其大径尺寸应小于基 本尺寸。

毛坯为φ45mm×75mm的45钢,用G71、G92指令进行编程, 加工该零件。

实例零件图

一、工艺分析

1. 夹住毛坯φ45mm外圆,伸出大于40mm长→粗车 φ34mm外圆至φ34.5mm→粗车φ24mm外圆至φ24.5mm,精 车外轮廓至尺寸。 2. 换4mm车槽刀加工退刀槽。 3. 换外三角螺纹刀粗、精加工M24×3(1.5)-6g外 螺纹至尺寸。

k :螺纹的牙深。半径值,单位为μm。

螺纹的计算及加工方法

螺纹计算及加工该夹具可调偏心范围e为:0≤e≤r/3½。

式中r为定位的半径。

螺钉内伸长量h的计算:h=(4×r2-3×e2)½+e-r,h的偏差可以通过尺寸链解出。

(end) 梯形外螺纹:小径d3=d-P-2*ac梯形内螺纹:小径D1=D-P式中d——外螺纹的的公称直径;D——内螺纹的公称直径;P——梯形螺纹的螺距;ac——牙间间隙;梯形外螺纹:大径d=D;梯形内螺纹:大径D4=D+2*ac式中字母代号同上注:梯形内螺纹的大径不是公称直径!!代号关系式---------------------------------------内外螺纹大径d、D(公称直径)---------------------------------------螺距p---------------------------------------牙顶间隙ac---------------------------------------基本牙型高度H1 H1 = 0.5p---------------------------------------外螺纹牙高h3 h3 = H1 + ac= 0.5p + ac---------------------------------------内螺纹牙高H4 H4 = H1 + ac= 0.5p + ac---------------------------------------牙顶高z z = 0.25p= H1 / 2---------------------------------------外螺纹中径d2 d2 = d - 2z= d - 0.5p---------------------------------------内螺纹中径D2 D2 = d - 2z= d - 0.5p---------------------------------------外螺纹小径d3 d3 = d - 2h3---------------------------------------内螺纹小径D1 D1 = d - 2H1= d - p---------------------------------------内螺纹大径D4 D4 = d + 2ac---------------------------------------原始三角形高H H = 1.866p---------------------------------------外螺纹牙顶圆角R1 R1max = 0.5ac---------------------------------------牙底圆角R2 R2max = ac---------------------------------------车螺纹的步骤与方法:(低速车削三角形螺纹Vく5米∕分)1、车螺纹前对工件的要求:1)螺纹大径:理论上大径等于公称直径,但根据与螺母的配合它存在有下偏差(—),上偏差为0;因此在加工中,按照螺纹三级精度要求。

车工(技师)考试题库及答案

车工(技师)考试题库及答案一、车工(技师)考试题库一、选择题1. 车床上加工螺纹时,为了保证螺纹的精度,应选用下列哪种刀具补偿方式?()A. 直线补偿B. 圆弧补偿C. 螺纹补偿D. 任意补偿答案:C2. 车削加工中,为了保证加工精度,下列哪种方法不是提高加工精度的主要措施?()A. 选用合适的刀具B. 提高机床精度C. 提高切削速度D. 优化加工工艺答案:C3. 在车床上加工轴类零件时,为了保证零件的同轴度,应选用以下哪种装夹方式?()A. 两顶尖装夹B. 卡盘装夹C. 顶尖和卡盘装夹D. 花盘装夹答案:C4. 车床上加工多线螺纹时,下列哪种方法不能保证螺纹的均匀性?()A. 采用分度头B. 采用多线螺纹车刀C. 采用多线螺纹测量仪D. 采用手动进给答案:D二、判断题1. 车床上加工螺纹时,必须使用丝杠和螺母副进行传动。

()答案:错误2. 车床上加工轴类零件时,两顶尖装夹可以提高加工精度。

()答案:正确3. 车削加工中,切削速度越高,加工精度越高。

()答案:错误4. 车床上加工多线螺纹时,分度头的作用是保证螺纹的均匀性。

()答案:正确三、简答题1. 简述车床上加工螺纹的基本步骤。

答案:车床上加工螺纹的基本步骤如下:(1)确定螺纹的基本参数,如螺纹直径、螺距、线数等;(2)选择合适的刀具和刀具补偿方式;(3)调整机床,使主轴转速与螺纹螺距相匹配;(4)启动机床,进行螺纹车削;(5)检查螺纹质量,如有问题进行调整;(6)完成螺纹加工。

2. 简述车床上加工轴类零件的装夹方式及其特点。

答案:车床上加工轴类零件的装夹方式主要有以下几种:(1)两顶尖装夹:适用于加工同轴度要求较高的轴类零件,装夹精度高,但操作较复杂;(2)卡盘装夹:适用于加工直径较小的轴类零件,操作简单,但装夹精度相对较低;(3)顶尖和卡盘装夹:适用于加工直径较大的轴类零件,结合了两顶尖装夹和卡盘装夹的优点;(4)花盘装夹:适用于加工形状复杂的轴类零件,操作复杂,但装夹精度较高。

螺纹加工

(3)丝椎的几何参数

①前角、后角和倒锥

被加工材料 前角γ 铸青铜 0° 铸铁 5° 硬钢 5° 黄铜 10 ° 中碳钢 10 ° 低碳钢 15 ° 不锈钢 15-20 ° 铝合金 20-30 °

后角α0,一般用手用丝锥α0 =6o~8o,机用丝锥 α0 =10o~12o,齿侧为零度。

②容屑槽

M8以下的丝锥一般是三条容 屑槽,M8~12的丝锥有三条也有四 条的,M12以上的丝锥一般是四条 容屑槽。较大的手用和机用丝锥 及管螺纹丝锥也有六条容屑槽的。

螺纹加工

技术讲师:何跃进

这些零件靠什么连接?

螺纹加工

• 螺纹的的概念

– 在圆柱或圆锥表面上,沿着螺旋线所形成的具 有规定牙型的连续凸起称为螺纹。 – 外螺纹——外表面 – 内螺纹——内表面

螺 纹 的 种 类

螺纹的基本参数

• • • • • • • • • 螺纹的基本牙型 大径(D、d) 小径(D1、d1) 中径(D2、d2) 线数(n) 螺距(P)与导程(S) 原始三角形高度(H)和牙型高度 螺纹旋向 精度

螺纹底孔深度的确定

例:

分别计算在钢件和铸铁件上攻M10螺纹时的钻底孔钻头直径各为多少?若攻不通螺纹, 其螺纹有效深度为60 mm,a为1200,求底孔深度为多少?如果钻孔时, n =400 r/min, f =0.5mm/r,求钻一个孔的最少机动时间为多少?(2φ =120°,只计算 钢件) 解 查表6-6,M10螺纹的 P =1.5 mm。 1.在钢件上攻螺纹时的钻底孔所用钻头直径为 D钻=D-P =10-1.5=8.5 mm 2.在铸铁件上攻螺纹时的钻底孔所用钻头直径为 D钻=D-(1.05~1.1)P =10-(1.05~1.1)×1.5 =10-(1.575~1.65) =8.35~8.425 mm 取D钻=8.4 mm(按钻头直径标准系列取一位小数)。 3.底孔深度为 H钻= h有效+0.7D =60+0.7×10=67 mm

螺纹的种类及加工方法

螺纹的种类按牙型可分为三角形、梯形、矩形、锯齿形和圆弧螺纹;按螺纹旋向可分为左旋和右旋;按螺旋线条数可分为单线和多线;按螺纹母体形状分为圆柱和圆锥等。

按用途,有三个主要大类:第一,连接螺纹,用于紧固,即是螺栓螺母;第二,传动螺纹,就是车床走刀那种;第三,管螺纹,管道连接用。

详细图文教你辨别不同螺纹样式、标准一文区分国际公制标准螺纹(International Metric Thread System):我国国家标准CNS 采用之螺纹。

牙顶为平面,易于车削,牙底则为圆弧形,以增加螺纹强度。

螺纹角为60度,规格以M表示。

公制螺纹可分粗牙及细牙两种。

表示如M8x1.25。

(M:代号、8:公称直径、1.25:螺距)。

美国标准螺纹(American Standard Thread):螺纹顶部与根部皆为平面,强度较佳。

螺纹角亦为60 度,规格以每英寸有几牙表示。

此种螺纹可分为粗牙(NC);细牙(NF);特细牙(NEF)三级。

表示法如1/2-10NC。

(1/2:外径;10:每寸牙数;NC代号)。

统一标准螺纹(Unified Thread):由美国、英国、加拿大三国共同制订,为目前常用之英制螺纹。

螺纹角亦为60 度,规格以每英寸有几牙表示。

此种螺纹可分为粗牙(UNC);细牙(UNF);特细牙(UNEF)。

表示法如1/2-10UNC。

(1/2:外径;10:每寸牙数;UNC 代号)。

V 形螺纹(Sharp V Thread):顶部与根部均成尖状,强度较弱,亦坏不常使用。

螺纹角为60 度。

惠式螺纹(Whitworth Thread):英国国家标准采用之螺纹。

螺纹角为55 度,表示符号为“W”。

适用于滚压法制造。

表示法如W1/2-10。

(1/2:外径;10:每寸牙数;W 代号)。

圆螺纹(Knuckle Thread):为德国DIN 所定之标准螺纹。

适用于灯泡、橡皮管之连接。

表示符号为“Rd”。

管用螺纹(Pipe Thread):为防止泄漏用的螺纹,经常用于气体或液体之管件连结。

螺纹加工

2) 滚轮滚压: 滚丝机

工件放在两个带有螺纹齿形的滚轮之间的支承板 上,两滚轮等速转动,其中一轮轴心固定,一轮作径 向进给运动,工件在滚轮摩擦力带动下旋转,表面受 径向挤压而形成螺纹。

滚螺纹的生产率低于搓螺纹,但精度高于搓螺纹。 这是因为滚丝轮热处理后可在螺纹磨床上精磨,而搓丝 板热处理后精加工困难。 搓螺纹可加工直径为3~24mm、螺纹长度小于120mm 的螺钉、双头螺栓、木螺钉、自攻螺钉等; 滚压螺纹适用于直径3~80mm、螺纹长度小于120mm 的双头螺栓、螺钉、锥形螺纹、蜗杆、丝锥等的加工。 滚压螺纹与切削螺纹相比,主要优点是提高了螺纹 的强度。 切削加工的螺纹纤维组织是被割断的,而滚压螺纹 的纤维组织是连续的,从而提高了其剪切强度; 螺纹滚压后,由于表面变形强化及表面粗糙度值降 低,还可提高螺纹的疲劳强度。 滚压螺纹比切削螺纹的生产率高。

车削螺纹 车削螺纹可在各类卧式车床或专门的螺纹车床上 进行,由于刀具简单,故广泛用于各种精度的未淬硬 工件的螺纹加工。

单齿螺纹车刀:工件每转一转,车刀在进给 方向上移动一个导程的距离。 结构简单,适应性广,可加工各种形状、尺 寸及精度的未淬硬工件的内、外螺纹,但生产率 低,适用于单件小批生产。

螺纹梳刀:实际上是多齿成形车刀。一次走 刀就能加工出全部螺纹,效率高,适用于大批生 产细牙螺纹。一般螺纹梳刀加工精度不高,不能 加工精密螺纹。

螺纹梳刀的类型 a)平体 b)棱率高,但螺纹精度低,在 成批大量生产中广泛采用。 铣螺纹一般在专门的螺纹铣床上进行。 1)盘形铣刀铣螺纹 加工时,铣刀轴线对工件轴线的倾斜角等于螺 纹升角,工件转一转,铣刀走一个工件导程。 适合加工大螺距的 长螺纹,如丝杠、螺杆 等梯形外螺纹和蜗杆等。 加工精度较低,通 常作为粗加工,铣后用 车削进行精加工。

螺纹的加工与计算

螺纹的加工与计算2007-10-14 07:48:35| 分类:默认分类| 标签:|字号大中小订阅车牙的计算∙ 例题: 车制外牙3/4"-10UNC 20mm 长∙车牙的程式螺纹切削(G32)∙ 除了等导程直螺纹外,斜螺纹和涡形螺纹亦能用G32指令切削。

∙ 以下列指令切削螺纹,导程以数字接在位址F 后面来指定。

F 轴向导程G32 X(终点座标) Z(终点座标) F(导程)m33x2的螺纹请师傅说清楚点最好帮忙编出程序急要用G76 我会用G92G0 X ZG92 X Z R FXXXXXXXX 最后一刀是螺纹小径F 是螺距Z 是螺纹终点R 是螺纹终点到螺纹起点的X向增量值是车锥螺纹用的车普通螺纹时可以不用问题补充:谢谢了但是还有好多不明白的希望傅说清楚点P牙深和Q最大切深Q最小切深在编程应该怎样去编或者说应该怎么去算01退尾量有是什么/G0 X35 Z5G76 P010160 Q100 R0.1G76 X..Z ..P1083 Q500 R0 F2G76用法格式:G76 P(m)(r)(a)Q(△dmin)R(d);G76 X(U)Z(W)R(i)P(k)Q(△d)F(I);X:螺纹终点X 轴绝对坐标(单位:mm);U:螺纹终点与起点X 轴绝对坐标的差值(单位:mm);Z:螺纹终点Z 轴的绝对坐标值(单位:mm);W:螺纹终点与起点Z 轴绝对坐标的差值(单位:mm);P(m):螺纹精车次数00~99 (单位:次) ,m 代码值执行后保持有效,并把系统数据参数NO.057的值修改为m。

未输入m 时,以系统数据参数NO.057 的值作为精车次数。

在螺纹精车时,每次的进给的切削量等于螺纹精车的切削量 d 除以精车次数m。

P(r):螺纹退尾长度00~99(单位:0.1×L,L 为螺纹螺距),r 代码值执行后保持有效,并把系统数据参数NO.019 的值修改为r。

未输入r 时,以系统数据参数NO.019 的值作为螺纹退尾宽度。

螺纹加工通用规范

编制人: 晏周平版本: A 页码: 1of 4 生效日期2011—09-04 批准页螺纹/检验通用规范(依据ISO 9001:2008标准编制)批准总经理签名制订日期2011年09月04日修订日期审核管理者代表签名编制晏周平签名手册状态A版编制人: 晏周平版本: A 页码: 2of 4 生效日期2011—09-041.螺纹加工定义1.1.在无明确要求下,公制M5或者英制3/16以及M5或者英制3/16以下的螺纹都采用挤压丝锥加工成型,公制M5或者英制3/16以上的螺纹都采用切削丝锥/铣刀/车加工成型1.2. 螺纹采用挤压丝锥加工成型对象只限于延伸率≥7%、抗拉强度≤1300N/MM的金属材料,常见的有纯铜、黄铜、铝合金/SUS303/304、延伸钢板(如45#/A3/Q235等),在其他材料上加工螺纹全部采用切削丝锥/铣刀/车加工成型2.螺纹底孔的定义2.1. 螺纹底孔要求表面粗糙度≥Ra3.22.2. 在攻牙前螺纹底孔要求倒角,倒角大小为1.05d(螺纹大径)×120°2.3. 对于不同材料,常用挤压丝锥用螺纹底孔查照下公制螺纹底孔对照表螺纹尺寸纯铜板、铝材、SUS303/304锻铜件、铸铝件、延伸钢板螺纹尺寸纯铜板、铝材、SUS303/304锻铜件、铸铝件、延伸钢板M1.6×0.35 φ1.41~1.45 φ1.40~1.44 M3.0×0.50 φ2.75~2.80 φ2.72~2.77 M2.0×0.40 φ1.80~1.84 φ1.78~1.82 M4.0×0.70 φ3.65~3.70 φ3.62~3.67 M2.5×0.45 φ2.27~2.31 φ2.25~2.29 M5.0×0.80 φ4.60~4.65 φ4.57~4.62英制粗呀(UNC)螺纹底孔对照表螺纹尺寸纯铜板、铝材、SUS303/304锻铜件、铸铝件、延伸钢板螺纹尺寸纯铜板、铝材、SUS303/304锻铜件、铸铝件、延伸钢板NO. 1-64 φ1.66~1.70 φ1.65~1.69 NO. 5-40 φ2.88~2.93 φ2.85~2.90 NO. 2-56 φ1.98~2.02 φ1.95~1.99 NO. 6-32 φ3.10~3.15 φ3.07~3.12 NO. 3-48 φ2.27~2.31 φ2.24~2.28 NO. 8-32 φ3.77~3.82 φ3.75~3.80 NO. 4-40 φ2.55~2.60 φ2.52~2.57 NO. 10-24 φ4.28~4.33 φ4.25~4.30英制细呀(UNF)螺纹底孔对照表螺纹尺寸纯铜板、铝材、SUS303/304锻铜件、铸铝件、延伸钢板螺纹尺寸纯铜板、铝材、SUS303/304锻铜件、铸铝件、延伸钢板NO. 0-80 φ1.38~1.41 φ1.36~1.40 NO. 5-44 φ2.90~2.95 φ2.87~2.92 NO. 1-72 φ1.69~1.72 φ1.67~1.70 NO. 6-40 φ3.19~3.24 φ3.16~3.21 NO. 2-64 φ1.99~2.03 φ1.97~2.01 NO. 8-36 φ3.82~3.87 φ3.79~3.84 NO. 3-56 φ2.30~2.35 φ2.28~2.33 NO. 10-32 φ4.43~4.48 φ4.40~4.45 NO. 4-48 φ2.59~2.64 φ2.56~2.61编制人: 晏周平版本: A 页码: 3of 4 生效日期2011—09-04 2.4. 对于不同材料,常用切削丝锥用螺纹底孔查照下公制螺纹底孔对照表螺纹尺寸铸铝件、铝材、塑胶件铜件、钢材、SUS303/304螺纹尺寸铸铝件、铝材、塑胶件铜件、钢材、SUS303/304M1.6×0.35 φ1.23~1.28 φ1.25~1.30 M5.0×0.80 φ4.15~4.25 φ4.20~4.30 M2.0×0.40 φ1.58~1.63 φ1.60~1.65 M6.0×1.00 φ4.95~5.10 φ5.05~5.15 M2.5×0.45 φ2.03~2.08 φ2.07~2.12 M8.0×1.25 φ6.70~6.85 φ6.80~6.90 M3.0×0.50 φ2.48~2.55 φ2.53~2.58 M10.0×1.50 φ8.45~8.60 φ8.55~8.70 M4.0×0.70 φ3.28~3.35 φ3.33~3.40 M12.0×1.75 φ10.15~10.30 φ10.25~10.40英制粗呀(UNC)螺纹底孔对照表螺纹尺寸铸铝件、铝材、塑胶件铜件、钢材、SUS303/304螺纹尺寸铸铝件、铝材、塑胶件铜件、钢材、SUS303/304NO. 2-56 φ1.70~1.80 φ1.75~1.85 NO. 10-24 φ3.70~3.83 φ3.80~3.93 NO. 3-48 φ1.95~2.05 φ2.00~2.10 NO. 12-24 φ4.40~4.50 φ4.45~4.55 NO. 4-40 φ2.16~2.30 φ2.21~2.35 NO. 1/4-20 φ5.00~5.10 φ5.10~5.20 NO. 5-40 φ2.50~2.60 φ2.55~2.65 NO. 5/16-18 φ6.40~6.55 φ6.50~7.65 NO. 6-32 φ2.70~2.80 φ2.75~2.85 NO. 3/8-16 φ7.80~8.00 φ7.90~8.10 NO. 8-32 φ3.35~3.45 φ3.40~3.50 NO. 7/16-14 φ9.20~9.40 φ9.30~9.50英制细呀(UNF)螺纹底孔对照表螺纹尺寸铸铝件、铝材、塑胶件铜件、钢材、SUS303/304螺纹尺寸铸铝件、铝材、塑胶件铜件、钢材、SUS303/304NO. 2-64 φ1.78~1.86 φ1.82~1.90 NO. 10-32 φ4.00~4.10 φ4.05~4.15 NO. 3-56 φ2.05~2.13 φ2.08~2.16 NO. 12-28 φ4.55~4.65 φ4.60~4.70 NO. 4-48 φ2.30~2.40 φ2.35~2.45 NO. 1/4-28 φ5.40~5.50 φ5.45~5.55 NO. 5-44 φ2.58~2.68 φ2.63~2.73 NO. 5/16-24 φ6.84~6.94 φ6.90~7.00 NO. 6-40 φ2.85~2.95 φ2.90~3.00 NO. 3/8-24φ8.43~8.53 φ8.48~8.58 NO. 8-36 φ3.45~3.55 φ3.50~3.60 NO. 7/16-20 φ9.75~9.90 φ9.85~10.002.5. 其他规格的螺纹底孔孔径查《螺纹攻牙孔径对照表》3.螺纹加工的准备工作3.1.确认产品螺纹加工的工艺要求和所需的工具3.2. 试运转机器,设定加工螺纹的深度,3.3. 保持工作台清洁3.4. 准备好干净的润滑剂和刷把编制人: 晏周平版本: A 页码: 4of 4 生效日期2011—09-044.螺纹外协表处前要求3.1. M5以及M5以下无特别注明的螺纹,除做清洗的表面处理外,在外协表面处理前全部要求堵孔3.2. 在电镀堵孔前要确认螺纹孔口无毛刺,避免造成塞/拔堵头时毛刺翻边现象5.螺纹检验定义5.1. 所有螺纹都需要用螺纹规检验5.2. 螺纹在用螺纹规检测前必须用压缩空气或者清洗剂将螺纹线上的粉尘等异物清洗/吹净,严禁在螺纹牙线内有可见的粉尘等异物情况下直接使用螺纹规检测5.3. 在使用螺纹规检验时严禁强行拧入5.4. 正常情况下OQC检验比例为20%,其他需要检验的工位最低不能少于20%(自定)5.5. 如果出现异常,OQC检验比例为40%,其他需要检验的工位最低不能少于50%(自定),直至加工正常6.支持文件《螺纹底孔对照表》《工艺控制计划》7.修订页修改记录№页次版次修订内容摘要修订人批准日期1。

螺纹、螺距标准及加工

螺纹螺距公制标准牙的牙距如下:M1.6*0.35M2*0.4M2.5*0.45M3*0.5M4*0.4M5*0.8M6*1.0M8*1.25M10*1.5M12*1.75M14*2.0M16*2.0M18*2.5M20*2.5M22*2.5M24*3.0M27*3.0M30*3.5M33*3.5M36*4.0车螺纹简介将工件表面车削成螺纹的方法称为车螺纹。

螺纹按牙型分有三角螺纹、梯形螺纹、方牙螺纹等(图1)。

其中普通公制三角螺纹应用最广。

图1 螺纹的种类1. 普通三角螺纹的基本牙型普通三角螺纹的基本牙型如图2所示,各基本尺寸的名称如下:图2 普通三角螺纹基本牙型D—内螺纹大径(公称直径);d—外螺纹大径(公称直径);D2 —内螺纹中径;d2—外螺纹中径;D1 —内螺纹小径;d1—外螺纹小径;P—螺距;H—原始三角形高度。

决定螺纹的基本要素有三个:牙型角α 螺纹轴向剖面内螺纹两侧面的夹角。

公制螺纹α=60o,英制螺纹α=55o。

螺距P 它是沿轴线方向上相邻两牙间对应点的距离。

螺纹中径D2(d2) 它是平螺纹理论高度H的一个假想圆柱体的直径。

在中径处的螺纹牙厚和槽宽相等。

只有内外螺纹中径都一致时,两者才能很好地配合。

2. 车削外螺纹的方法与步骤(1)准备工作1)安装螺纹车刀时,车刀的刀尖角等于螺纹牙型角α=60o,其前角γo=0o才能保证工件螺纹的牙型角,否则牙型角将产生误差。

只有粗加工时或螺纹精度要求不高时,其前角可取γo=5o~20o。

安装螺纹车刀时刀尖对准工件中心,并用样板对刀,以保证刀尖角的角平分线与工件的轴线相垂直,车出的牙型角才不会偏斜。

如图3所示。

图3 螺纹车刀几何角度与用样板对刀2)按螺纹规格车螺纹外圆,并按所需长度刻出螺纹长度终止线。

先将螺纹外径车至尺寸,然后用刀尖在工件上的螺纹终止处刻一条微可见线,以它作为车螺纹的退刀标记。

3)根据工件的螺距P,查机床上的标牌,然后调整进给箱上手柄位置及配换挂轮箱齿轮的齿数以获得所需要的工件螺距。

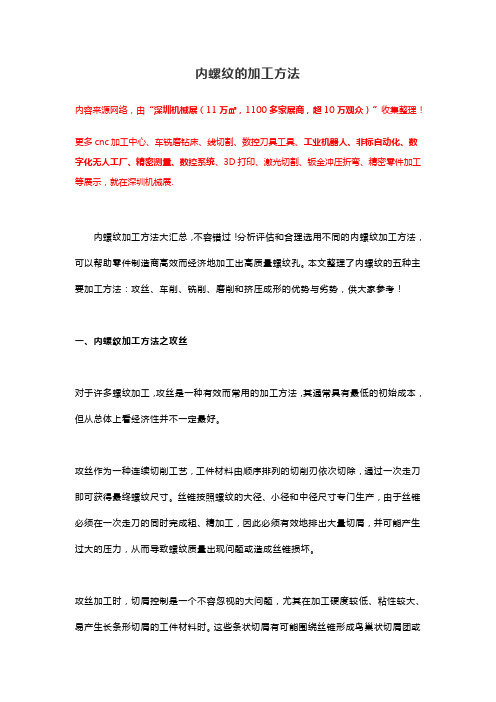

内螺纹的加工方法

内螺纹的加工方法内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、数控系统、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.内螺纹加工方法大汇总,不容错过!分析评估和合理选用不同的内螺纹加工方法,可以帮助零件制造商高效而经济地加工出高质量螺纹孔。

本文整理了内螺纹的五种主要加工方法:攻丝、车削、铣削、磨削和挤压成形的优势与劣势,供大家参考!一、内螺纹加工方法之攻丝对于许多螺纹加工,攻丝是一种有效而常用的加工方法,其通常具有最低的初始成本,但从总体上看经济性并不一定最好。

攻丝作为一种连续切削工艺,工件材料由顺序排列的切削刃依次切除,通过一次走刀即可获得最终螺纹尺寸。

丝锥按照螺纹的大径、小径和中径尺寸专门生产,由于丝锥必须在一次走刀的同时完成粗、精加工,因此必须有效地排出大量切屑,并可能产生过大的压力,从而导致螺纹质量出现问题或造成丝锥损坏。

攻丝加工时,切屑控制是一个不容忽视的大问题,尤其在加工硬度较低、粘性较大、易产生长条形切屑的工件材料时。

这些条状切屑有可能围绕丝锥形成鸟巢状切屑团或积聚在排屑槽中,导致丝锥在孔中折断。

铝、碳钢和300系列不锈钢通常是切屑控制方面最具挑战性的工件材料。

丝锥可以加工硬度低于HRC50的几乎任何工件材料,一些刀具制造商提供的丝锥甚至可以加工硬度高达HRC65的工件材料。

孔径是另一个需要考虑的因素。

大多数最终用户只能对直径小于16mm的螺孔进行攻丝加工,如果孔径超过16mm,就会面临机床是否有足够大的功率来转动丝锥的问题。

当螺孔直径小于6.35mm时,由于容屑空间有限,加上小直径丝锥强度较低,攻丝加工也很容易出问题。

此外,丝锥能加工的内螺纹长度通常可达到其直径的3倍以上。

对于深孔螺纹而言,丝锥的加工速度往往比单齿螺纹铣刀更快。

螺纹加工底孔直径对照表

螺纹加工底孔直径对照表本文件包含内容公制粗螺纹2级牙底孔径对照表公制细螺纹2级牙底孔径对照表美制粗螺纹2级牙底孔径对照表美制细螺纹2级牙底孔径对照表公制迫牙丝攻钻孔径对照表美制迫牙丝攻钻孔径对照表美制特细螺纹2级牙底孔径对照表英制电器螺纹底孔径对照表英制管螺纹(PS)底孔径对照表英制管螺纹(PT)底孔径对照表美制管螺纹(NPT、NPS)底孔径对照表英制螺纹(UNEF)底孔径对照表公制螺纹(滚造径)底孔径对照表针车用其所长螺纹(滚造径)底孔径对照表英制圆柱管螺纹(55度)加工一览表英制锥管螺纹(55度)加工一览表布锥管螺纹加工一览表美制UNC、UNF螺纹参数表惠氏BSW、BSF螺纹参数表公制螺纹特殊材质工件加工底孔径对照表非密封管螺纹底孔径对照表英制锥管螺纹和英制锥螺纹攻丝前钻底孔的钻头直径日标英制锥度管螺纹底孔径对照表英制平行管螺纹底孔径对照表美制管用螺纹(使用/不使用铰刀)底孔径对照表圆锥管螺纹(新旧国标、日标)底孔径对照表圆柱管螺纹(新旧国标、日标)底孔径对照表布锥管螺纹(新旧国标、日标)底孔径对照表公制粗牙(铜、铁、不锈钢、铝质工件)底孔径对照表公制细牙(铜、铁、不锈钢、铝质工件)底孔径对照表60度圆锥管螺纹(钻/镗孔)底孔径对照表60度圆柱管螺纹(钻/镗孔)底孔径对照表公制粗螺纹2级牙钻孔径规格标准径最大最小M1.0×0.250.75 0.785 0.729 M1.1×0.250.85 0.885 0.829 M1.2×0.250.95 0.985 0.985 M1.4×0.3 1.10 1.142 1.075 M1.6×0.35 1.25 1.321 1.221 M1.7×0.35 1.35 1.421 1.321 M1.8×0.35 1.45 1.521 1.421 M2.0×0.4 1.60 1.679 1.567 M2.2×0.45 1.75 1.838 1.713 M2.3×0.4 1.90 1.979 1.867 M2.5×0.45 2.10 2.138 2.013 M2.6×0.45 2.20 2.238 2.113M3.0×0.5 2.50 2.599 2.459 M3.0×0.6 2.40 2.440 2.280 M3.5×0.6 2.90 3.010 2.850 M4.0×0.7 3.30 3.422 3.242 M4.0×0.75 3.25 3.326 3.106 M4.5×0.75 3.80 3.878 3.688 M5.0×0.8 4.20 4.334 4.134 M5.0×0.9 4.10 4.170 3.930 M6.0×1.0 5.00 5.153 4.917 M7.0×1.0 6.00 6.153 5.917 M8.0×1.25 6.80 6.912 6.647 M9.0×1.257.80 7.912 7.647 M10×1.58.50 8.676 8.376 M11×1.59.50 9.676 9.376 M12×1.7510.30 10.441 10.106 M14×2.012.00 12.210 11.835 M16×2.014.00 14.210 13.835 M18×2.515.50 15.744 15.294 M20×2.517.50 17.744 17.294 M22×2.519.50 19.744 19.294 M24×3.021.00 21.252 20.752 M27×3.024.00 24.252 23.752 M30×3.526.50 26.771 26.211公制细螺纹2级牙钻孔径规格标准径最大最小M1.0×0.20.80 0.821 0.783 M1.1×0.20.90 0.921 0.883 M1.2×0.2 1.00 1.021 0.983 M1.4×0.2 1.20 1.221 1.183 M1.6×0.2 1.40 1.421 1.383 M1.7×0.2 1.45 1.500 1.460 M1.8×0.2 1.60 1.621 1.583 M2.0×0.25 1.75 1.785 1.729 M2.2×0.25 1.95 1.985 1.929 M2.3×0.25 2.05 2.061 2.001 M2.5×0.35 2.20 2.221 2.121 M2.6×0.35 2.20 2.246 2.186 M3.0×0.35 2.70 2.721 2.621 M3.5×0.35 3.20 3.221 3.121 M4.0×0.5 3.50 3.599 3.459 M4.5×0.5 4.00 4.099 3.959 M5.0×0.5 4.50 4.599 4.459 M5.5×0.5 5.00 5.099 4.959 M6.0×0.75 5.30 5.378 5.188 M6.0×0.5 5.50 5.550 5.400 M7.0×0.75 6.30 6.378 6.188 M7.0×0.5 6.50 6.550 6.400 M8.0×1.07.00 7.153 6.917 M8.0×0.757.30 7.378 7.188M8.0×0.57.50 7.520 7.400 M9.0×1.08.00 8.153 7.917 M9.0×0.758.30 8.378 8.188 M10×1.258.80 8.912 8.647 M10×1.09.00 9.153 8.917 M10×0.759.30 9.378 9.188 M10×0.59.50 9.520 9.400 M11×1.010.00 10.153 9.917 M11×0.7510.30 10.378 10.188 M12×1.510.50 10.676 10.376 M12×1.2510.80 10.912 10.647 M12×1.011.00 11.153 10.917 M12×0.511.50 11.520 11.400 M14×1.512.50 12.676 12.376 M14×1.013.00 13.153 12.917 M15×1.513.50 13.676 13.376 M15×1.014.00 14.153 13.917 M16×1.514.50 14.676 14.376 M16×1.015.00 15.153 14.917 M17×1.515.50 15.676 15.376 M17×1.016.00 16.153 15.917 M18×2.016.00 16.210 15.835 M18×1.516.50 16.676 16.376 M18×1.017.00 17.153 16.917 M20×2.018.00 18.210 17.835 M20×1.518.50 18.676 18.376M20×1.019.00 19.153 18.917 M22×2.020.00 20.210 19.835 M22×1.520.50 20.676 20.376 M22×1.021.00 21.153 20.917 M24×2.022.00 22.210 21.835 M24×1.522.50 22.676 22.376 M24×1.023.00 23.153 22.917 M25×2.023.00 23.210 22.835 M25×1.523.50 23.676 23.376 M25×1.024.00 24.153 23.917 M26×1.524.50 24.676 24.376 M27×2.025.00 25.210 24.835 M27×1.525.50 25.676 25.376 M27×1.026.00 26.153 25.917 M28×2.026.00 26.210 25.835 M28×1.526.50 26.676 26.376 M28×1.027.00 27.153 26.917 M30×3.027.00 27.252 26.752 M30×2.028.00 28.210 27.835 M30×1.528.50 28.676 28.376 M30×1.029.00 29.153 28.917 M32×2.030.00 30.210 29.835 M32×1.530.50 30.676 30.376 M33×3.030.00 30.252 29.752 M33×2.031.00 31.210 30.835 M33×1.531.50 31.676 31.376M35×1.533.50 33.676 33.376 M36×3.033.00 33.252 32.752 M36×2.034.00 34.210 33.835 M36×1.534.50 34.676 34.376美制粗螺纹2级牙钻孔径规格(UNC)标准径最大最小NO.1-64(1.854) 1.55 1.582 1.425 NO.2-56(2.184) 1.80 1.871 1.695 NO.3-48(2.515) 2.10 2.146 1.941 NO.4-40(2.845) 2.30 2.385 2.157 NO.5-40(3.175) 2.60 2.697 2.487 NO.6-32(3.505) 2.80 2.895 2.642 NO.8-32(4.166) 3.40 3.53 3.302 NO.10-24(4.826) 3.90 3.962 3.683 NO.12-24(5.486) 4.50 4.597 4.344 1/4-20 5.10 5.257 4.979 5/16-18 6.60 6.731 6.401 3/8-16 8.00 8.153 7.798 7/16-14 9.40 9.55 9.144 1/2-13 10.80 11.023 10.592 9/16-12 12.20 12.446 11.989 5/8-11 13.60 13.868 13.386 3/4-10 16.50 16.840 16.3077/8-9 19.50 19.761 19.177 1 22.20 22.606 21.971 1-1/8-7 25.00 25.349 24.638 1-1/4-7 28.20 28.524 27.813 1-3/8-6 30.80 31.115 30.353 1-1/2-6 34.00 34.290 33.528 1-3/4-5 39.50 39.827 38.964 2-4-1/2 45.20 45.593 44.679美制细螺纹2级牙钻孔径规格(UNF)标准径最大最小NO.0-80(1.524) 1.25 1.305 1.182 NO.1-72(1.854) 1.55 1.612 1.474 NO.2-64(2.184) 1.85 1.912 1.756 NO.3-56(2.515) 2.10 2.197 2.025 NO.4-48(2.845) 2.40 2.458 2.271 NO.5-44(3.175) 2.70 2.740 2.551 NO.6-40(3.505) 2.90 3.022 2.820 NO.8-36(4.166) 3.50 3.606 3.404 NO.10-32(4.826) 4.10 4.165 3.963 NO.12-28(5.846) 4.60 4.724 4.496 1/4-28 5.50 5.588 5.360 5/16-24 6.90 7.035 6.782 3/8-24 8.50 8.636 8.3827/16-20 9.90 10.033 9.729 1/2-20 11.50 11.607 11.329 9/16-18 12.90 13.081 12.751 5/8-18 14.50 14.681 14.351 3/4-16 17.50 17.678 17.323 7/8-14 20.50 20.675 20.270 1-12 23.20 23.571 23.114 1-1/8-12 26.50 26.746 26.289 1-1/4-12 29.50 29.921 29.464 1-3/8-12 32.80 33.096 32.639 1-1/2-12 36.00 36.271 35.814公制迫牙丝攻钻孔径精度等级规格G4-G6 G7-G8 G9M1.0×0.250.86 0.88 -M1.1×0.250.96 0.98 -M1.2×0.25 1.06 1.08 -M1.4×0.3 1.24 1.25 -M1.6×0.35 1.41 1.43 -M1.7×0.35 1.51 1.53 -M1.8×0.35 1.61 1.63 -M2.0×0.4 1.78 1.80 -M2.2×0.45 1.95 1.98 -M2.3×0.4 2.08 2.10 -M2.5×0.45 2.25 2.28 -M2.6×0.45 2.35 2.38 -M3.0×0.5 2.73 2.75 -M3.5×0.6 3.17 3.20 -M4.0×0.7 3.62 3.65 3.69 M5.0×0.8 4.56 4.60 4.64 M6.0×1.0 5.45 5.50 5.55 M7.0×1.0 6.45 6.50 6.55 M8.0×1.257.31 7.38 7.44 M10×1.59.18 9.25 9.32 M10×1.259.31 9.38 9.44 M12×1.7511.04 11.12 11.21 M12×1.2511.31 11.38 11.44美制迫牙丝攻钻孔径精度等级规格G4-G6 G7-G8 G9 NO.2-56UNC 1.94 --NO.3-48 2.23 --NO.4-40 2.50 --NO.5-40 2.83 --NO.6-32 3.07 --NO.8-32 3.73 3.77 -NO.10-24 4.24 4.3 -NO.12-24 4.90 4.96 -1/4-20 - 5.72 -5/16-18 -7.24 -3/8-16 -8.74 8.81 7/16-14 -10.20 10.30 1/2-13 -11.27 11.82 NO.2-64UNF 1.97 --NO.3-56 2.27 --NO.4-48 2.56 --NO.5-44 2.86 --NO.6-40 3.16 --NO.8-36 3.78 --NO.10-32 4.39 4.43 -NO.12-28 4.99 5.04 -1/4-28 5.85 5.90 -5/16-24 7.36 7.41 -3/8-24 -9.00 -7/16-20 -10.48 10.54 1/2-20 -12.07 12.13美制特细螺纹2级牙钻孔径规格(UNEF) 标准径最大最小NO.12-32 4.70 4.826 4.623 1/4 -32 5.60 5.690 5.486 5/16 -32 7.10 7.264 7.0873/8 -32 8.70 8.865 8.661 7/16 -28 10.20 10.338 10.135 1/2 -28 11.80 11.938 11.709 9/16 -24 13.20 13.386 13.132 5/8 -24 14.80 14.986 14.732 3/4 -20 17.80 17.958 17.678 7/8 -20 21.00 21.133 20.853 1 -20 24.00 24.308 24.028英制电器螺纹规格钻孔径英制管螺纹规格标准径钻孔径最大最小英制管螺纹规格标准径有交牙部之长度(最小)中之毋螺牙内径标准长度(最小)中之毋螺牙内径使用纹刀时不用纹刀时美制管螺纹规格钻孔径NPTNPS 使用绞刀时不用绞刀时1/16 - 27 6.10 6.25 6.351/8 - 27 8.33 8.43 8.74 1/4 - 18 10.72 11.13 11.13 3/8 - 18 14.27 14.27 14.68 1/2 - 14 17.48 17.86 18.26 3/4 - 14 22.63 23.01 23.42 1 - 11-1/2 28.58 28.98 29.36 1-1/4-11-1/2 37.31 37.69 38.10 1-1/2-11-1/2 43.66 44.04 44.45 2 - 11 - 1/2 55.58 55.96 56.36英制螺纹钻孔径规格(UNEF)硬材软材W 1/8 - 40 2.65 2.60W 5/32 - 32 3.25 3.20W 3/16 - 24 3.75 3.70W 1/4 - 20 5.10 5.00W 5/16 - 18 6.60 6.50W 3/8 - 16 8.00 7.90W 7/16 - 14 9.40 9.30W 1/2 - 12 10.70 10.50W 9/16 - 12 12.30 12.00W 5/8 - 11 13.70 13.50W 3/4 - 10 16.70 16.50W 7/8 - 9 19.50 19.30W1 - 8 22.40 22.00W 1-1/8 - 7 25.00 24.80W 1 - 1/4 - 7 28.30 28.00公制螺纹规格滚造径针车用螺纹规格滚造径G 英制圆柱管螺纹(55°)加工一览表小径:d1=d-1.2807t公称直径牙/寸螺距(t)底孔深度螺纹大径1/8 28 0.907 8.50 14.0 9.7290 1/4 19 1.337 11.50 20.0 13.1580 3/8 19 1.337 15.00 20.0 16.6630 1/2 14 1.814 18.50 27.5 20.9560 5/8 14 1.814 20.50 27.5 22.9120 3/4 14 1.814 24.00 27.5 26.4420 7/8 14 1.814 28.00 27.5 30.2020 1 11 2.309 30.50 35.0 33.2500 1 1/8 11 2.309 35.00 35.0 37.8980 1 1/4 11 2.309 39.00 35.0 41.9120 1 3/8 11 2.309 41.50 35.0 44.3250 1 1/2 11 2.309 45.00 35.0 47.80501 3/4 11 2.309 51.00 35.0 53.74802 11 2.309 57.00 35.0 59.6160 2 1/4 11 2.309 63.00 35.0 65.7120 2 1/2 11 2.309 72.50 35.0 75.1870 2 3/4 11 2.309 79.00 35.0 81.5370ZG 英制锥管螺纹(55°)加工一览表小径:d1=d-1.2807t公称直径牙/寸螺距底孔深度螺纹大径1/8 28 0.907 8.57-8.27 14.0 9.7290 1/4 19 1.337 11.5-11.1 20.0 13.1580 3/8 19 1.337 15.0-14.6 20.0 16.6630 1/2 14 1.814 18.6-18.2 27.0 20.9560 3/4 14 1.814 24.1-23.5 27.0 26.4420 1 11 2.309 30.3-29.6 35.0 33.2500 1 1/4 11 2.309 39.0-38.1 35.0 41.91201 1/2 11 2.309 44.8-44.0 35.0 47.80502 11 2.309 56.7-55.7 35.0 59.6160 2 1/2 11 2.309 72.2-71.1 35.0 75.8170注意:底孔尺寸均为加工螺纹孔时专用尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直径的具体计算。

复习旧课要点:

孔加工方法

布置作业:P105 33、34、35

教学后记:

第41页

课时授课计划

教学内容与教学过程

方法

A.引入新课:螺纹连接是机械连接的一种常用方式,螺纹是怎样加工出来的?

B.相关工艺知识讲解:

项目7:螺纹加工

方法车床加工:精密螺纹

钳工加工:三角螺纹:攻螺纹:用丝锥加工内螺纹。

1、螺纹烂牙(乱扣):底孔直径太小,起攻困难,左右摆动。

2、螺纹滑牙:已切出螺纹仍继续加压。

3、螺纹歪斜:

(1)、位置不正,未作垂直度检查。

(2)、倒角不良,两手用力不均,切入时歪斜。

4、螺纹形状不完整:孔口直径太大。

5、丝锥折断:

演示

图片和实物展示。

第44页课时授课计划

教学内容与教学过程

方法

(1)、底孔太小。

举例讲解

第45页

课时授课计划

教学内容与教学过程

方法

2、圆杆端部倒斜角150-200锥体,锥体小直径略小于螺纹小径。

3、合理装夹圆杆,防止夹伤。

4、套丝时保持板牙端面垂直杆轴线。

5、套丝动作与攻丝同。

6、经常反转板牙。

7、加切削液。

六、套丝产生废品的原因:

1、螺纹烂牙(乱扣):圆杆直径过大,起套困难,左右摆动。

2、螺纹滑牙:已切出螺纹仍继续加压。

3、螺纹歪斜:

(1)、位置不正,未作垂直度检查。

(2)、杆端倒角不良,两手用力不均,切入时歪斜。

4、螺纹形状不完整:

(1)、圆杆直径过小。

(2)、圆杆不直,板牙经常摆动,未进行垂直度检查。

演示

图片和实物展示。

第46页课时授课计划

教学内容与教学过程

方法

C、分组实习:

注:丝锥中心和孔中心重合,切入工件1-2圈时目测或角尺检查和校正丝锥位置,切削部分全切入工件时,停止施压,平稳转动铰手自然旋进。

5、经常将丝锥反转1/2圈左右,断屑。

6、退出时平稳反转铰手,可直接手动丝锥时,用手把丝锥旋出。

7、手握二锥进行二攻,直到旋不动,用铰手攻。

8、加切削液。

三、攻丝产生废品的原因:

(2)、丝锥歪斜、工件夹持不牢固。

(3)、工件与丝锥纹住。

(4)、攻不通孔时,丝锥与底孔相顶。

四、套螺纹:用板牙在圆杆上切出外螺纹。

1、套螺纹工具:

(1)、板牙:

板牙:切削部分(两端切削锥角2φ):切削

校准部分(中间部分):导向和修整

1)、四个锥坑:螺钉紧固用。

2)、V槽:板牙磨损后割开,调尺寸。

(2)、板牙架:装夹

D、巡回指导:

E、小结:

1、丝锥、板牙的结构。

2、攻螺纹前底孔直径和孔深的确定。

3、攻丝时,分清头、二攻;倒角;检查垂直度;

经常反转断屑。

4、套螺纹时圆杆直径的确定。

5、防止圆杆被夹伤。

6、注意加切削液。

7、矫正垂直度,正常切入后不要施加压力。

F.布置作业:P105 33、34、35

第47页

2、套螺纹时圆杆直径的确定:因挤压牙尖被挤高,故圆杆直径比螺纹大径小。

d杆=d-0.13P

五、套丝要点:

1、套丝前圆杆直径确定:

d杆=d-0.13P

套M10螺纹:d=10,P=1.5

d杆=d-0.13P =10-0.13×1.5=9.805

选Ø9.8圆杆,但因难加工,用Ø10圆杆(偏大)

图片和实物展示。

3)、柱形分配(不等径丝锥):所有丝锥大、中、小径不等,每支都用。省力、磨损小、寿命长。

图片展示。

图片展示。

第42页课时授课计划

教学内容与教学过程

方法

(2)、铰杠:夹持普通铰杠

丁字铰杠固定式

活络式

2、攻螺纹前底孔直径和孔深的确定:

(1)、攻螺纹前底孔直径的确定:

过小:攻螺纹时因挤压,使螺纹牙顶与丝锥牙底没足

影响:够容屑空间,将丝锥箍住,甚至折断。(攻塑

性材料更甚)。

过大:牙型高度不够,降低强度。

1)、攻钢或塑性材料:D孔=D-P

2)、攻铸铁或脆性材料:D孔=D-(1.05~1.1)P

(2)、攻螺纹底孔深度的确定:切削部分有锥角,不能攻出完整牙型。

H深=h有效+0.7D

二、攻丝要点:

1、攻丝前底孔直径确定:

套螺纹:用板牙加工外螺纹。

一、攻螺纹:用丝锥在工件孔中切出内螺纹。

1、攻螺纹的工具:

(1)、丝锥:手用丝锥

机用丝锥

1)、结构:柄部:传递切削扭矩

工作部分:切削部分(前端锥角):切削

校准部分(完整牙):校正已切出

螺纹并引导丝锥轴向前进。

注:丝锥通常由两支或三支组成一套,分头锥、二锥、三锥。

2)、锥形分配(等径丝锥):大、中、小径等,切削锥角及长度不等,可一次切削成形。

D孔=D-P

攻M10螺纹:D=10,P=1.5

D孔=D-P=10-1.5=8.5选8.5钻头

2、底孔两端倒角,使丝锥易切入。

图片和实物展示。

举例讲解

演示

第43页课时授课计划

教学内容与教学过程

方法

3、合理装夹工件,使孔中心线处垂直位置。

4、起攻:丝锥放正,右手掌按铰手中部沿中心线加压,左手配合旋进,或两手握住铰手两端平衡施压,将丝锥顺向切入。

课时授课计划

第11、12周编号08

班别

12数控1

12数控2

12数控3

日期

星期第节

星期第节

星期第节

星期第节

星期第节

பைடு நூலகம்课题

项目7:螺纹加工

课型

一体化

课时

4

教具

教学目标:

1、明确攻螺纹、套螺纹的概念,丝锥、板牙的结构特点。

2、掌握攻螺纹底孔直径和孔深的确定方法。

3、掌握套螺纹圆杆直径的确定方法。

教学重点:

概念、结构特点,底孔、圆杆直径的确定。