钳工技术比武燕尾配制作实作评分标准

钳工实际操作考核试卷(燕尾)

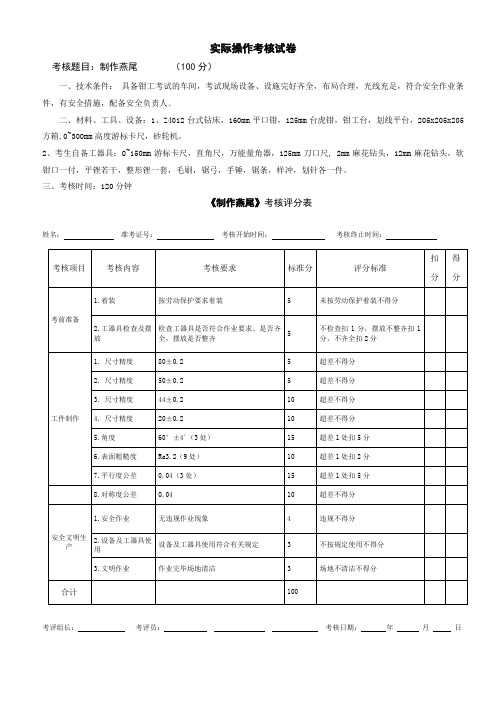

实际操作考核试卷

考核题目:制作燕尾(100分)

一、技术条件:具备钳工考试的车间,考试现场设备、设施完好齐全,布局合理,光线充足,符合安全作业条件,有安全措施,配备安全负责人。

二、材料、工具、设备:1、Z4012台式钻床,160mm平口钳,125mm台虎钳,钳工台,划线平台,205x205x205方箱,0~300mm高度游标卡尺,砂轮机。

2、考生自备工器具:0~150mm游标卡尺,直角尺,万能量角器,125mm刀口尺, 2mm麻花钻头,12mm麻花钻头,软钳口一付,平锉若干,整形锉一套,毛刷,锯弓,手锤,锯条,样冲,划针各一件。

三、考核时间:120分钟

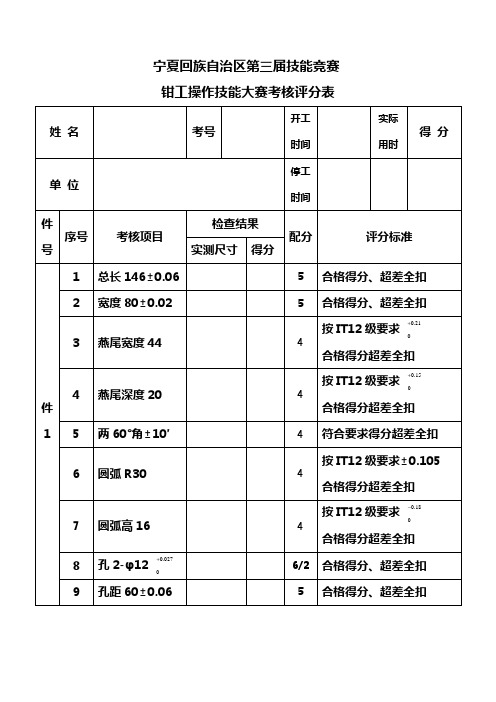

《制作燕尾》考核评分表

姓名:准考证号:考核开始时间:考核终止时间:

考评组长:考评员:考核日期:年月日。

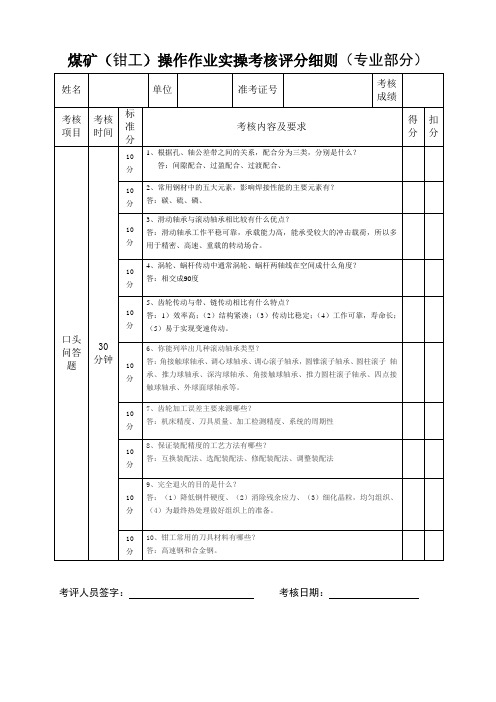

(钳工)实践操作技能考核评分表

姓名

单位

准考证号

考核成绩

考核项目

考核时间

标准分

考核内容及要求

得分

扣分

口头问答题

30分钟

10分

1、根据孔、轴公差带之间的关系,配合分为三类,分别是什么?

答:间隙配合、过盈配合、过渡配合、

10分

2、常用钢材中的五大元素,影响焊接性能的主要元素有?

答:碳、硫、磷、

10分

3、滑动轴承与滚动轴承相比较有什么优点?

答:滑动轴承工作平稳可靠,承载能力高,能承受较大的冲击载荷,所以多用于精密、高速、重载的转动场合。

10分

4、涡轮、蜗杆传动中通常涡轮、蜗杆两轴线在空间成什么角度?

答:相交成90度

10分

5、齿轮传动与带、链传动相比有什么特点?

答:1)效率高;(2)结构紧凑;(3)传动比稳定;(4)工作可靠,寿命长;(5)易于实现变速传动。

答:互换装配法、选配装配法、修配装配法、调整装配法

10分

9、完全退火的目的是什么?

答:(1)降低钢件硬度、(2)消除残余应力、(3)细化晶粒,均匀组织、(4)为最终热处理做好组织上的准备。

10分

10、钳工常用的刀具材料有哪些?

答:高速钢和合金钢。

考评人员签字:考核日期:

10分

6、你能列举出几种滚动轴承类型?

答:角接触球轴承、调心球轴承、调心滚子轴承,圆锥滚子轴承、圆柱滚子轴承、推力球轴承、深沟球轴承、角接触球轴承、推力圆柱滚子轴承、四点接触球轴承、外球面球轴承等。

10分

7、齿轮加工误差主要来源哪些?

答:机床精度、刀具质量、加工检测精度、系统的周期性

10分

8、保证装配精度的工艺方法有哪些?

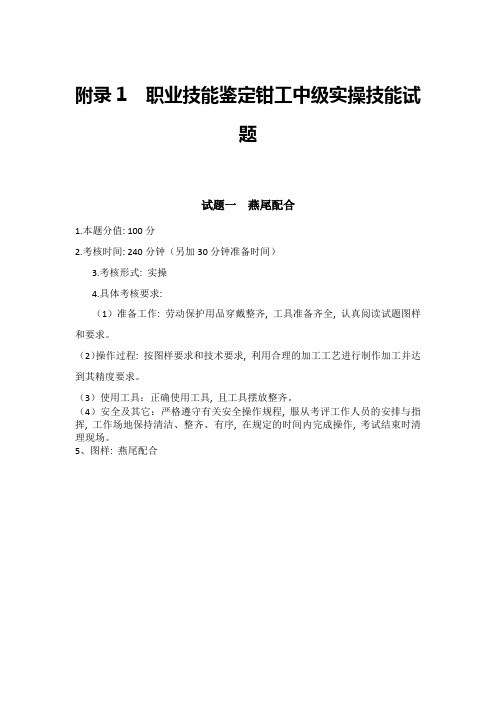

职业技能鉴定钳工中级实操技能试题

附录1 职业技能鉴定钳工中级实操技能试题试题一燕尾配合1.本题分值: 100分2.考核时间: 240分钟(另加30分钟准备时间)3.考核形式: 实操4.具体考核要求:(1)准备工作: 劳动保护用品穿戴整齐, 工具准备齐全, 认真阅读试题图样和要求。

(2)操作过程: 按图样要求和技术要求, 利用合理的加工工艺进行制作加工并达到其精度要求。

(3)使用工具:正确使用工具, 且工具摆放整齐。

(4)安全及其它:严格遵守有关安全操作规程, 服从考评工作人员的安排与指挥, 工作场地保持清洁、整齐、有序, 在规定的时间内完成操作, 考试结束时清理现场。

5、图样: 燕尾配合技术要求:1.各锉削面未注平面度0.02mm。

2、件1为基准件, 件2配作。

3、件1.件2正反配合间隙≤0.06mm。

4.各锉削面未注表面粗糙度Ra1.6μm。

5.孔口倒角C0.5。

6.锐角倒钝R0.3。

6.评分标准试题二拼块六方1.本题分值: 100分2.考核时间: 300分钟(另加30分钟准备时间)3.考核形式: 实操4.具体考核要求:(1)准备工作: 劳动保护用品穿戴整齐, 工具准备齐全, 认真阅读试题图样和要求。

(2)操作过程: 按图样要求和技术要求, 利用合理的加工工艺进行制作加工并达到其精度要求。

(3)使用工具:正确使用工具, 且工具摆放整齐。

(4)安全及其它:严格遵守有关安全操作规程, 服从考评工作人员的安排与指挥, 工作场地保持清洁、整齐、有序, 在规定的时间内完成操作, 考试结束时清理现场。

5、图样: 拼块六方技术要求:1.各锉削面未注平面度0.02mm。

2、件1为基准件, 件2配作。

3、件1.件2正反配合间隙≤0.06mm。

4.孔口倒角C0.5。

5.锐角倒钝R0.3。

6.评分标准试题三凹凸锉配1.本题分值: 100分2.考核时间: 240分钟(另加30分钟准备时间)3.考核形式: 实操4.具体考核要求:(1)准备工作: 劳动保护用品穿戴整齐, 工具准备齐全, 认真阅读试题图样和要求。

钳工大赛评分标准

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(教师组)工件质量评分表(一)

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(教师组)工件质量评分表(二)

山西省第六届中等职业学校“信凯减速器杯”

钳工技能大赛(教师组)工件质量评分表(三)

评分人:年月日核分人:年月日

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(学生组)工件质量评分表(一)

山西省第六届中等职业学校“信凯减速器杯”钳工技能大赛(学生组)工件质量评分表(二)

山西省第六届中等职业学校“信凯减速器杯”

钳工技能大赛(学生组)工件质量评分表(三)

工位号工件号码

评分人:年月日核分人:年月日。

钳工高级工操作题——凹凸燕尾对配

一、工、量、刃具清单

序号

名称

规格

精度

数量

备注

1

高度游标卡尺

0~300

0.02

1

2

游标卡尺

0~150

0.02

1

3

90°刀口形角尺

125

1

4

直柄麻花钻

φ3

1

5

中、细板锉

各1

6

钢直尺、划针

0~150

各1

7

样冲、锤子、錾子

各1

8

万能角度尺

0°~320°

2′

1

9

杠杆百分表

0~0.8

3

超差不得分

配

合

11

间隙≤0.04(10处)

2×10

超差不得分

12

错位量≤0.06(2处)

8

超差不得分

形

位

公

差

13

(26处)

6

超差不得分

14

2

超差不得分

15

(26处)

6

超差不得分

粗

糙

度

16

Ra1.6(26处)

10

超差不得分

其

他

17

安全文明生产,违者视情节扣1~10分

0.01

1

10

表架

1

11

塞尺

0.02~0.5

1

12

外径千分尺

0~25

0.01

1

13

外径千分尺

25~50

0.01

1

14

外径千分尺

50~75

0.01

1

15

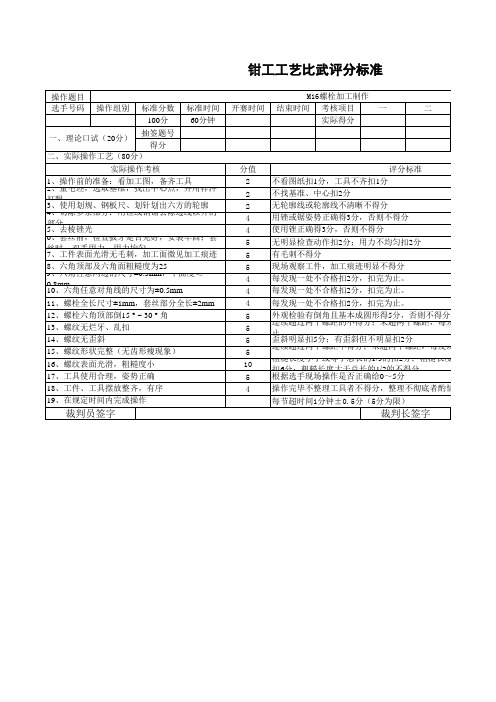

钳工工艺比武评分标准

时间得分

合计

分标准

得分

分

扣2分

分 。 。 。 ,否则不得分。 两个螺距,每发现一处扣 1 分,扣完 2分 个螺距,每发现一处扣1分,扣完为止 分;粗糙长度小于或等于总长的1/2 不得分 分

理不彻底者酌情扣分。 )

钳工工艺比武评分标准

标准分数 标准时间 100分 60分钟 抽签题号 一、理论口试(20分) 得分 二、实际操作工艺(80分) 实际操作考核 1、操作前的准备:看加工图,备齐工具 2、量毛坯,选取基准,找出中心点,并用样冲 打眼 3、使用划规、钢板尺、划针划出六方的轮廓 4、切除多余部分:用锉或钢锯去除边线以外的 部分 5、去棱锉光 6、套丝前,检查扳牙是否完好,安装牢固;套 丝时,双手用力,用力均匀 7、工件表面光滑无毛刺,加工面微见加工痕迹 8、六角顶部及六角面粗糙度为25 9、六角任意两边的尺寸± 0.5mm,平面度≤ 0.8mm 10、六角任意对角线的尺寸为± 0.5mm 11、螺栓全长尺寸± 1mm,套丝部分全长± 2mm 12、螺栓六角顶部倒15 °~ 30 °角 13、螺纹无烂牙、乱扣 14、螺纹无歪斜 15、螺纹形状完整(无齿形瘦现象) 16、螺纹表面光滑,粗糙度小 17、工具使用合理,姿势正确 18、工件、工具摆放整齐,有序 19、在规定时间内完成操作 操作题目 选手号码 M16螺栓加工制作 操作组别 开赛时间 结束时间 考核项目 实际得分 一 二

分值 2 2 2 4 4 5 5 5 4 4 4 5 5 5 5 10 5 4

评分标准 不看图纸扣1分,工具不齐扣1分 不找基准、中心扣2分 无轮廓线或轮廓线不清晰不得分 用锉或锯姿势正确得3分,否则不得分 使用锉正确得3分,否则不得分 无明显检查动作扣2分;用力不均匀扣2分 有毛刺不得分 现场观察工件,加工痕迹明显不得分 每发现一处不合格扣2分,扣完为止。 每发现一处不合格扣2分,扣完为止。 每发现一处不合格扣2分,扣完为止。 外观检验有倒角且基本成圆形得5分,否则不得分。 连续超过两个螺距的不得分;未超两个螺距,每发现一处扣 1 为止。 歪斜明显扣5分;有歪斜但不明显扣2分 连续超过两个螺距不得分;未超两个螺距,每发现一处扣1分, 。 粗糙长度小于或等于总长的1/3的扣2分;粗糙长度小于或等于 的扣6分;粗糙长度大于总长的1/2的不得分 根据选手现场操作是否正确给0~5分 操作完毕不整理工具者不得分,整理不彻底者酌情扣分。 每节超时间1分钟±0.5分(5分为限)

工具钳工实操考核方案和评分标准

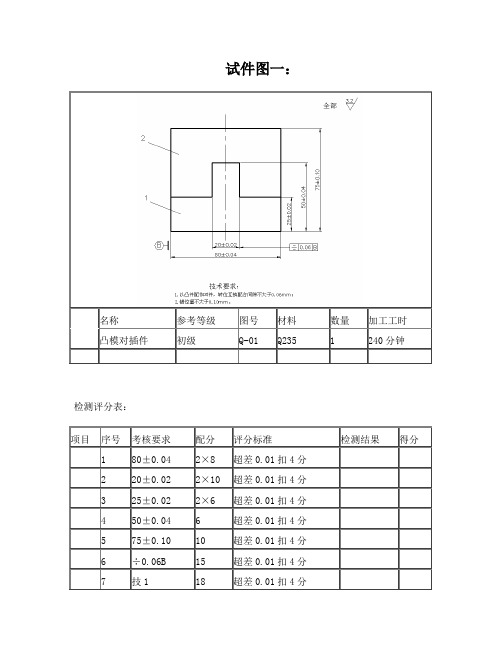

试件图一:名称参考等级图号材料数量加工工时凸模对插件初级Q-01 Q235 1 240分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 80±0.042×8超差0.01扣4分2 20±0.022×10超差0.01扣4分3 25±0.022×6超差0.01扣4分4 50±0.04 6 超差0.01扣4分5 75±0.1010 超差0.01扣4分6 ÷0.06B15 超差0.01扣4分7 技1 18 超差0.01扣4分试件图二:名称参考等级图号材料数量加工工时燕尾配合件初级Q-02 Q235 1 270分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 20±0.048 超差0.01扣2分2 40±0.048 超差0.01扣2分3 18±0.210 超差0.01扣2分4 60°±4′8 超差1′扣2分5 60±0.048 超差0.01扣2分6 ÷0.10A10 超差0.01扣4分7 技1 20 超差0.01扣4分试件图三:名称参考等级图号材料数量加工工时直角斜边配合副初级Q-03 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 42±0.02 6 超差全扣2 230-0.052 6 超差全扣3 58±0.023 6 超差全扣4 12±0.0356 超差全扣5 18±0.14 3 超差全扣6 135°±6′ 5 超差全扣试件图四:名称参考等级图号材料数量加工工时单燕尾凸形镶配初级Q-04 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 260-0.033 8 超差全扣2 200-0.033 8 超差1处扣4分3 440-0.039 5 超差全扣4 18±0.0556 超差全扣5 60°±4′ 4 超差全扣6 ÷0.05A 5 超差全扣7 Ra≦3.2um(7处) 3.5 超差1处扣0.5分试件图五:名称参考等级图号材料数量加工工时单斜配合副初级Q-05 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 40±0.0317 超差全扣2 250-0.052 4 超差全扣3 150-0.0434 超差全扣4 150+0.0435 超差全扣5 120°±6′ 4 超差全扣6 Ra≦3.2um(6处) 6 超差1处扣1分7 M10 (2处) 4 超差全扣8 22±0.28 超差全扣试件图六:名称参考等级图号材料数量加工工时R对配初级Q-06 Q235 1 360分钟检测评分表:项目序号考核要求配分评分标准检测结果得分件1 1 63±0.02310 超差1处扣5分2 150-0.027 10 超差1处扣5分3 200-0.052 5 超差全扣4 ⌒0.067.5 超差全扣5 45°±4′(2处)6 超差1处扣3分6Ra≦1.6um面(9处)4.5 超差1处扣0.5分7 15±0.1(2处) 4 超差1处扣2分试件图七:名称参考等级图号材料数量加工工时三件镶配中级Q-07 Q235 1 330分钟检测评分表:项目序号考核要求配分评分标准检测结果得分件1 1 360-0.037 5 超差全扣2 27±0.1 4 超差全扣3 120°±5′4 超差全扣4 Ra≦3.2um(5处) 2.5 超差1处扣0.5分5 ¢8H7 2 超差全扣6 12±0.15 4 超差全扣7 ÷0.15A 5 超差全扣8 Ra≦1.6um 2 超差全扣件9 360-0.037 5 超差全扣2 10 Ra≦3.2um(5处) 2.5 超差1处扣0.5分11 ¢8H7 2 超差全扣12 Ra≦1.6um 2 超差全扣件3 13 77±0.023 4 超差全扣14 ⊥0.03B 3 超差全扣15 Ra≦3.2um(6处) 3 超差1处扣0.5分配合16 25±0.2 (2处) 10 超差1处扣5分17 48±0.08 (2处) 8 超差1处扣4分18间隙≦0.04(16处)32 超差1处扣2分其他19 安全文明生产违者酌情扣1-10分备注姓名工号日期教师总分试件图八:检测评分表:备注姓名工号日期教师总分试件图九:名称参考等级图号材料数量加工工时角度样板中级Q-09 60x40x10mm 2 600分钟检测评分表:项目序号考核要求配分评分标准检测结果得分试件图十:名称参考等级图号材料数量加工工时鸭嘴锤头中级Q-10 Q235 1 960分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 20±0.05 (2处) 8 不合格1处扣4分2 ∥0.05 (2处) 6 不合格1处扣3分3 ⊥0.03 (4处) 8 不合格1处扣2分4 C3.5倒角正确8 不合格1处扣2分5 R3.5圆弧连接圆滑(4处)8 不合格1处扣2分6 R12和R8圆弧连接圆滑12 酌情扣分7 斜面平直度0.03 10 超差全扣8 腰孔长20±0.210 超差全扣9 腰形孔对称度0.2mm 8 酌情扣分继续阅读。

技能等级考核项目及评分标准(钳工)5篇

技能等级考核项目及评分标准(钳工)5篇第一篇:技能等级考核项目及评分标准(钳工)钳工技能等级考核项目及评分标准一、高级钳工(一)工作技能(40分)1.熟知本岗位和相关岗位的安全操作规程(4分)2.熟知本岗位各种设备的工作原理及操作规程(4分)3.掌握本岗位的设备运行状况和维修特点,能够及时准确地完成本岗位的各种设备维修保养工作及加工制作任务,包括零部件的维修和加工制作。

(8分)4.备品备件的准备要及时准确、经济合理。

(8分)5.对相关岗位的操作技能要达到中级水平,并能够解决工作中出现的疑难问题。

(8分)6.要具备一定的专业理论知识,如:识图、绘制简单的装配图等。

(8分)(二)工作质量(20分)1.检修加工制作的合格率要达到95%以上为合格。

(5分)2.维修程序简洁,工作现场秩序,工器具的摆放整齐,检修后设备运转平稳可靠,外观整洁。

(5分)3.检修工作按计划进行,准备材料及时准确,判断问题清楚,解决问题到位。

(5分)4.检修后的设备要保证一定的使用时间,对经常发现故障的部位要提出整改意见,措施要到位,效果要明显。

(5分)(三)工作效率(只选一项20分)1.在工作中准备工作要及时准确,不能出现重复工作,检修工作有序连贯为合格。

(20分)2.在工作中准备工作及时到位,准备工作不及时影响正常维修,重复工作,尽管最终完成工作,视为基本合格。

(16分)(四)工作经验(20分)1.从事钳工工作8年以上。

(4分)2.全面负责过本单位的设备维修工作。

(4分)3.在判断问题用的时间最短、解决问题效果最佳,特别是能够及时准确地解决设备运行过程中的突发故障。

(12分)二、中级钳工(一)工作技能(40分)1.熟知本岗位和相关岗位的安全操作规程。

(4分)2.熟知本岗位各种设备的工作原理及操作规程。

(4分)3.掌握本岗位的设备运行状况和维修特点,能够及时准确地完成本岗位的各种设备维修保养工作及加工制作任务。

(8分)4.对本岗位的备品备件准备要提出合理化建议,并经济合理。

钳工技能评分标准

1.发现违章Байду номын сангаас为一次扣5分; 3 安全操作 10 2.发现操作不规范,扣5分;

3.在比武中每出现一次碰手碰脚现象,扣10分;

1.本组两人配合完成识图,发现与别的参赛人员相互讨论一次 4 识图技能 5 扣3分;

2.可咨询评委,咨询一次扣1分,本项分扣完为止

1.锯条安装方向不正确,扣2分/次;

2.站立姿势及动作操作不规范扣2分;

5

锯削

10

3.锯削速度不平稳扣2分; 4.尺寸精度:每偏差0.5扣2,扣分/处;

5.工件损伤、锯条折断超过10根,扣2分/根;

6.锯口有台阶扣2分;

1.平面不平滑每超过0.1mm扣3分,超过0.5mm扣5分; 2.直线度、平面度不符合要求扣3分 6 挫削 10 3.对接面出现“波浪”,扣3分/处; 4.对接间隙不大于0.1mm,扣5分/处。 5.工件硌伤、未去毛刺,扣3分;

1.螺栓规格型号准确且配套正确,6分/套。

11

蒙眼摸螺 栓

30

2.螺栓规格型号准确且配套不正确,4分/套。 3.螺栓配套不准确,但螺栓、弹垫、螺母其中一个或者两个规 格型号选取准确,2分/个。

4.戴眼罩不标准、给别人提示、不遵守比赛规则,扣10分

7 外观修整

5

1.整体尺寸符合图纸设计要求,不符合扣5分; 2.外观精美程度,此项由评委自行评定,总分5分;

8

拼装检验

10

选手将本人制作的1#、2#、3#锁件在规定时间内拼装成完成的 孔明锁,本项满分,否则不得分,

9 时间限制 5 规定时间6小时,超时10分钟扣3分,超时20分钟,扣5分

10 场地卫生 5 比赛结束后未按照要求擦拭、整理工具,扣5分

序 号

钳工实训项目教学指导书:燕尾样板

燕尾样板一、工件名称:燕尾样板掌握对称角度工件的加工及检测方法。

提高对燕尾形工件的试配方法和技巧。

四、课前准备:1、备料:45钢、规格及要求见备料图:2、设备:划线平台、方箱、台式钻床、平口钳、台虎钳、砂轮机等3、必备工量具:游标高度尺、游标卡尺、万能角度尺、千分尺(0~25、25~50、50~75),杠杆百分表(0~0.8mm)、磁性表架、手用直铰刀(¢8H7),直柄麻花钻(¢7.8mm),200mm铰杠,常用锉刀(板锉、三角锉、手锯、软钳口、锤子、样冲、刚直尺等)。

五、新课指导:1、分析工件图、讲解相关工艺:◆公差等级:锉配IT8、IT10。

◆形位公差:锉配对称度0.1mm、钻孔对称度0.25mm。

◆表面粗糙度:锉配Ra3.2μm、钻孔Ra6.3μm。

◆时间定额:240分钟。

◆本件主要考查学生对角度工件加工方法的掌握情况,属于半封闭式配合件,关键是如何保证燕尾处的对称度和配合间隙以及两件配合后的错位量是否符合技术要求。

首先确定基本加工工艺如下:检验毛坯→加工凸件→加工凹件→锉配→交检2、具体操作步骤:步骤一:检验毛坯,了解毛坯误差与加工余量清理(毛刺、油污)→检验形位精度→检验尺寸精度→检验表面粗糙度→检验其他缺陷。

毛坯必须达到备料图中规定的各项技术要求。

步骤二:确定加工基准并对基准进行修整按图样确定加工基准并修整。

★特别提示:备料中两端面垂直度小于等于0.01mm。

步骤三:划线、钻工艺孔、钻排料孔、分割涂料→划线→检查→钻工艺孔、→钻排料孔→分割→去除毛刺。

◆按考核图的规定在毛坯上划线。

◆钻工艺孔。

◆钻6~7个¢4mm的排料孔,去除孔口毛刺。

◆将工件锯削为两件,即凸件和凹件。

★特别提示:钻¢2mm工艺孔时,注意不要将凸件和凹件上的孔钻反;排料孔应尽量均匀相切,尽量少钻多锯以控制加工余量。

步骤四:加工基准件(见图一、图二)◆加工平面1、2,如图一所示:锯削平面1、2,去除多余部分;交替粗、细锉平面1、2;以基准面A 、C 为基准,精锉平面1到240-0.033mm ;以B 、C 为基准,精锉平面2,使尺寸M1=L/2+N/2+cot30°d/2 +d/2。

钳工做件青年燕尾10-15

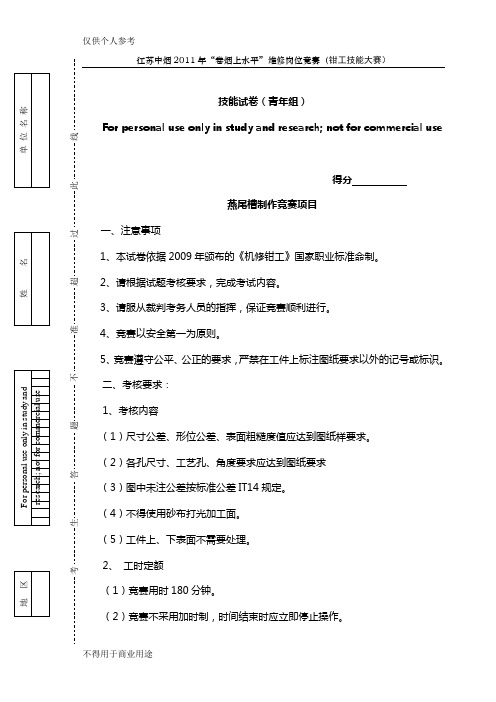

江苏中烟2011年“卷烟上水平”维修岗位竞赛(钳工技能大赛)技能试卷(青年组)For personal use only in study and research; not for commercial use得分燕尾槽制作竞赛项目一、注意事项1、本试卷依据2009年颁布的《机修钳工》国家职业标准命制。

2、请根据试题考核要求,完成考试内容。

3、请服从裁判考务人员的指挥,保证竞赛顺利进行。

4、竞赛以安全第一为原则。

5、竞赛遵守公平、公正的要求,严禁在工件上标注图纸要求以外的记号或标识。

二、考核要求: 1、考核内容(1)尺寸公差、形位公差、表面粗糙度值应达到图纸样要求。

(2)各孔尺寸、工艺孔、角度要求应达到图纸要求 (3)图中未注公差按标准公差IT14规定。

(4)不得使用砂布打光加工面。

(5)工件上、下表面不需要处理。

2、 工时定额(1)竞赛用时180分钟。

(2)竞赛不采用加时制,时间结束时应立即停止操作。

考 生 答 题 不 准 超 过 此 线(3)竞赛用时采用加、减分制,根据竞赛实际用时给予相应的加、减分。

(4)竞赛用时加、减分采用封顶制。

3、安全文明生产(1)能正确执行安全技术操作规程。

(2)能够正确使用工、量、刃具。

(3)能够正确使用台钻、方箱等物品设施。

(4)能按照有关文明生产的规定,做到工作场地整洁,工件、工具摆放整齐。

三、考核试题1、工件名称:燕尾槽制作2、试题图形及技术参数:见图1图1 燕尾槽制作3、技术说明(1)工件上、下表面不加工。

(2)工件保留一对侧面与底面不加工。

(3)不加工表面不得有正常划线以外的划痕和其它痕迹。

四、材料准备1、备料图:见图2。

2、数量按实际参赛选手人数1:2备料。

3、材料:A3钢图2 备料图五、量具、刃具、工具准备(1)竞赛所需量具、刃具、工具见表1。

表1 量具、刃具、工具准备单(2)检验用工具、量具见表2 。

表2 检验用量具六、考场准备(1)选择合适场地,设置操作工位,工作台间应设防护网。

工具钳工高级实操试卷评分表

制作"燕尾、凸形镶配组合" 序号 考核 项目

考核内容

配分 评分标准 实测结果

扣

分 得

分 01 锉 削

(2处) 3 每处超差扣1.5分,

扣完为止 02 2处) 3 每处超差扣1.5分,

扣完为止 03 (2处) 3 每处超差扣1.5分,

扣完为止 04 (4处)

6 每处超差扣1.5分,

扣完为止 05 (2处) 3 每处超差扣1.5分,

扣完为止 06 (2处)

3 每处超差扣1.5分,

扣完为止 07

602 (2处)

3

每处超差扣1.5分,

扣完为止

08

0.02

(28处)

7

每处超差扣0.25分,

扣完为止

09

0.02

(28处)

7

每处超差扣0.25分,

扣完为止

10

1.6Ra m μ (28

处)

7 每处超差扣0.25分,

扣完为止

11 钻 孔 、 攻 螺 纹

107H φ

2 超差无分 12 0.8Ra m μ

1 超差无分 13 300.042±

2 超差无分 14 200.042±

2 超差无分 15 6M (2处) 2 每处超差扣1分,扣

完为止 16 60.037±(2处)

4 每处超差扣2分,扣

完为止

17 /20.037δ±

2 超差无分 18

6.5φ

1

超差无分

评分人:年月日核分人:年月日。

电钳工技术比武规则及评分

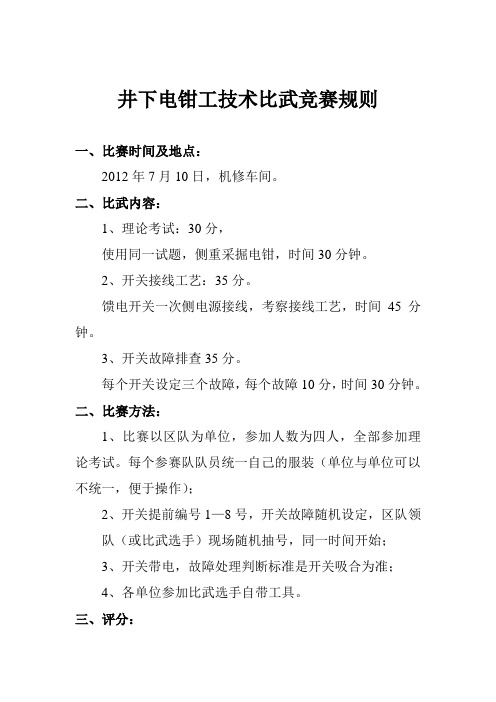

井下电钳工技术比武竞赛规则一、比赛时间及地点:2012年7月10日,机修车间。

二、比武内容:1、理论考试:30分,使用同一试题,侧重采掘电钳,时间30分钟。

2、开关接线工艺:35分。

馈电开关一次侧电源接线,考察接线工艺,时间45分钟。

3、开关故障排查35分。

每个开关设定三个故障,每个故障10分,时间30分钟。

二、比赛方法:1、比赛以区队为单位,参加人数为四人,全部参加理论考试。

每个参赛队队员统一自己的服装(单位与单位可以不统一,便于操作);2、开关提前编号1—8号,开关故障随机设定,区队领队(或比武选手)现场随机抽号,同一时间开始;3、开关带电,故障处理判断标准是开关吸合为准;4、各单位参加比武选手自带工具。

三、评分:实践部分比武共设评委五人,五名评委的平均成绩就是各队的实践成绩。

具体评分标准见附表。

理论成绩为比武单位选手的平均成绩,最后理论加实践的成绩就是比武区队的总成绩。

四、奖励:取前三名进行集体奖励,同时设一名组织奖。

五、要求:1、单位领导重视,认真组织,提前安排好工作,不得影响队员参赛;2、以参赛队为单位,每个参赛队队员统一服装,同时便于实践操作,军训服既可;3、参赛队按照公司通知的时间准时到达参赛现场,不得迟到。

电钳工技术比武(理论)试卷单位姓名成绩一、填空题(每空0.5分,共计12分)1.煤矿井下供电及电气设备应做到“三无”,即(无鸡爪子)、(无羊尾巴)、(无明接头)。

2.三相交流电机的铭牌标有380V/660V,当系统电压为660V 时采用(星形)接法。

3.润滑油的作用是(减磨)、(冷却)、(冲洗)、(密封)、(减振)、(卸荷)、(保护)等。

4.电气设备完好标准规定电缆引入装置中的密封圈无破损,不得(割开)使用,电缆与密封圈之间不得(包扎)其他物体。

5.漏电保护装置应灵敏可靠,严禁(甩掉不用)。

6.悬挂电缆的间距,在水平巷道或倾斜井巷内不得超过(3 m),电缆与管路并排悬挂时,因挂在管路的(上方)。

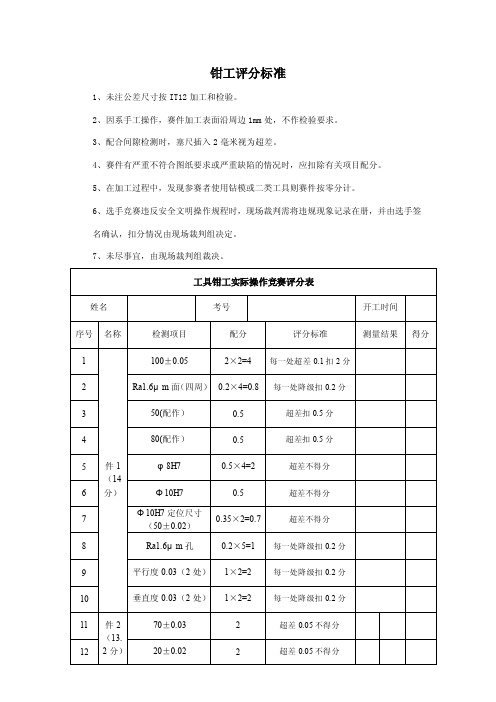

钳工评分标准

钳工评分标准1、未注公差尺寸按IT12加工和检验。

2、因系手工操作,赛件加工表面沿周边1mm处,不作检验要求。

3、配合间隙检测时,塞尺插入2毫米视为超差。

4、赛件有严重不符合图纸要求或严重缺陷的情况时,应扣除有关项目配分。

5、在加工过程中,发现参赛者使用钻模或二类工具则赛件按零分计。

6、选手竞赛违反安全文明操作规程时,现场裁判需将违规现象记录在册,并由选手签名确认,扣分情况由现场裁判组决定。

7、未尽事宜,由现场裁判组裁决。

工具钳工实际操作竞赛评分表姓名考号开工时间序号名称检测项目配分评分标准测量结果得分1件1(14分)100±0.05 2×2=4 每一处超差0.1扣2分2 Ra1.6μm面(四周)0.2×4=0.8 每一处降级扣0.2分3 50(配作)0.5 超差扣0.5分4 80(配作)0.5 超差扣0.5分5 φ8H7 0.5×4=2 超差不得分6 Φ10H7 0.5 超差不得分7 Φ10H7定位尺寸(50±0.02)0.35×2=0.7 超差不得分8 Ra1.6μm孔0.2×5=1 每一处降级扣0.2分9 平行度0.03(2处)1×2=2 每一处降级扣0.2分10 垂直度0.03(2处)1×2=2 每一处降级扣0.2分11 件2(13.2分)70±0.03 2 超差0.05不得分12 20±0.02 2 超差0.05不得分13 75°±2′ 3 一处超差扣3分14 10±0.01 0.5 一处超差扣2分15 50±0.01 0.5 超差不得分16 2—φ8H7 1×2=2 超差不得分17 Ra1.6μm(6处)0.2×6=1.2 每一处降级扣0.2分18 垂直度0.03 1 超差0.05不得分19 平行度0.03 1 超差0.05不得分20件3(21.8分)70±0.03 2 超差0.05不得分21 40±0.02(大端42.144)2 超差0.05不得分22 20±0.02 2 超差0.05不得分23 50±0.02 2 超差0.05不得分24 20±0.02 2 超差0.05不得分25 75°±2′(配作) 3 超差2′不得分26 90°±2′ 3 超差2′不得分27 Φ3 0.2 超差不得分28 Ra1.6μm面(8处)0.2×8=1.6 每一处降级扣0.2分29 平行度0.03(2处)1×2=2 超差不得分30 垂直度0.03(2处)1×2=2 超差不得分31装配(16分)单边配合间隙≤0.046 每一处超差扣1分32 互换性 6 每一处超差扣2分33 尺寸15±0.03 2×2=4 每一处超差扣2分34 其它违反安全文明生产的有关规定,酌情倒扣1-5分。

钳工评分细则

7

圆弧高 16

+0.027

4

合格得分超差全扣 8 9 孔 2-φ12

0

6/2 5

合格得分、 合格得分、超差全扣 合格得分、超差全扣 合格得分、 级要求± 按 IT12 级要求±0.15

孔距 60±0.06 60±

10

50±0.15 孔距 50±0.15

4

合格得分超差全扣

燕尾壹面不达标扣 1 分 圆弧不符合要求扣 2 分 11 粗糙度

6

四直边壹边不符扣 1 分 大面不合格扣 4 分 12 13 14 15 线轮廓度 对称度 60± 60±0.023 80± 80±0.023 5 5 5 6 合格得分、 合格得分、超差全扣 合格得分、 合格得分、超差全扣 合格得分、 合格得分、超差全扣 合格得分、 合格得分、超差全扣 燕尾壹面不符扣 1 分 圆弧不符合要求扣 2 分 件 2 大面不合格扣 2 分 燕尾配合间隙 17 <0.04 圆弧配合间隙 18 <0.04 19 20 说明: 说明: 1.两次检验每次不合格扣 全合格得分 1.两次检验每次不合格扣 3 分、全合格得分 2、不合格项最多扣完本项分数 3、自由公差要求尺寸按 IT12 级加工 配合直线度 0.06 锐边倒圆 R0.3 8/2 4 合格得分、 合格得分、超差全扣 没倒全扣、 没倒全扣、部分不符酌扣 4 合格得分、 合格得分、超差全扣 6/2 分别检测不合格扣 分别检测不合格扣 3 分 符合得分、 不符全扣; 每面 符合得分、 不符全扣; 16 粗糙度 6 四直边壹边不符扣 1 分

按 IT12 级要求

0

3

燕尾宽度 44

4

合格得分超差全扣

+0.15

按 IT12 级要求

0

钳工初级操作评分标准

5

对板燕尾对称度0.05mm

5

6

对板燕尾平行度0.05mm

5

7

配合间隙(单边)0.05硕5处

25

8

配合后尺寸(80±0.037)m

5

9

对板燕尾铿削寸(90 ±0.043)碰2处

4

一殷项目

1

3—<t>6H9

3

2

3— 4> 6昭等分误差0.2mm 3处

3

3

茨孔表面粗糙度达R.l.eM-m 3处

3

4

铿削面表面组糙度达R.3.2Hm 14处

评分标准

表1-1考核评分标准表

项目

序号

考核內容及要求

配分

评分标准

主要项目

1

验板铿削尺寸50*的四師2处

10

1.超出公差带W50%,扣除 该项配分1/2 2.起出公差带>50%,扣除 该项全部配分

2

验铿削角度60° ±4' 2处

10

3

对板铿削尺寸50歸„4也也

4

4

对板铿削尺寸20*052^^、30*052刀林

7

安全文 明生产

1

安全操作

6

违反操作规程,扣6分

2

正确使用工具、重具,场地整洁

4

工具、童具使用不正确扣2分, 其余不符合规定扣2分

工具钳工技术操作技能评分表

自测值对比实测值每超差0.02扣2分

∥

0.08

A

4

自测值对比实测值每超差0.04扣2分

小计

80

工具钳工技术项目得分表(总表)

职业素养得分

工具钳工操作技能得分

实际得分(总计)

评分人: 年 月 日 核分人: 年 月 日1×2锯缝4Fra bibliotek不做不得分

铰孔加工

15±0.20

6

每超差0.2扣2分

30±0.20

6

每超差0.2扣2分

φ8H8、Ra1.6

6

1处不合格扣2分

自检操作

30±0.04

4

自测值对比实测值每超差0.02扣2分

135°±8′

4

自测值对比实测值每超差4′扣2分

35±0.20

4

自测值对比实测值每超差0.02扣2分

40±0.02

工具钳工技术操作技能评分表(三)

准考证号考生姓名得分

项目

内容

配分

评分标准

自测

数值

实测

得分

零件加工质量

尺寸加工

30±0.04

8

每超差0.02扣2分

135°±8′

6

每超差15′扣2分

35±0.20

6

每超差0.2扣1分

40±0.02

8

每超差0.02扣2分

Ra3.2(2处)

6

1处不合格扣3分

∥

0.08

A

4

每超差0.2扣2分

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(燕尾配制作)

姓名:职名:用时:裁判:日期:

序号

考核项目

考核要求

配分

评 分 标 准

结果

扣分

得分

1

尺寸精度

40±0.022处

5

每超差0.01扣1分

2

上下面平行度0.02

5

每超差0.01扣1分

3

60°±5′/2处

5

每超差1′扣1分

4

对称度0.05

5

每超差0.01扣1分

5

20±0.02

13

加工表面有摔、磕碰痕迹

2

每处扣1分

13

文明生产

赛场说粗话、脏话

1

每次扣0.5分

14

服装穿戴整洁或不符合工种要求

1

扣1分

15

选手互相交流讲话

1

每次扣0.5分

16

选手到他人工位去观看或指点

1

扣1分

17

擅自离开赛场未向裁判报告

1

扣1分

18

工件制作完成上交后仍在场地逗留

1

扣1分

19

安全操作

竞赛中伤害别人或自己

5

每超差0.01扣1分

6

30±0.1

5

每超差0.1扣1分

7

垂直度0.02/2处

5

每超差0.01扣1分

8

平度0.02/2处

5

每超差0.01扣1分

9

正面配合间隙0.02

5

每超差0.01扣1分

10

反面配合间隙0.02

5

每超差0.01扣1分

11

加工表面有正常划线以外划痕

2

每处扣1分

12

工件有明显损伤

2

每处扣1分

36

未佩戴护目镜或领袖口未扎紧

1

扣1分

37

定置管理

作业完毕后不清理

1

扣1分

38

作业完毕后工卡量具不回收

1

扣1分

39

比赛时间

比赛限时180分钟,到时间即停止作业。

2

到时未上交工件扣2分

28Байду номын сангаас

更换工件

加工过程中因加工错误必须更换新工件,经裁判同意,只可换领一次并扣分

2

扣2分

29

设备操作

钻头或工件未夹紧

2

每次扣1分

30

用手扶持工件

2

每次扣1分

31

戴手套操作

2

每次扣1分

32

用嘴吹、手拉铁销

2

每次扣1分

33

转速不正确

1

扣1分

34

装卸钻头未用专用工具

2

每次扣1分

35

钻头烧坏或断裂

2

每次扣1分

2

扣2分

20

使用手锯、锉刀方法错误

2

每次扣1分

21

工件未夹牢

2

每次扣1分

22

用嘴吹、手摸铁屑

2

每次扣1分

23

工具、量具使用

使用虎钳夹时用锤砸和加力杆

2

每次扣1分

24

使用量具动作粗鲁

2

每次扣1分

25

量具用后未及时放入量具盒内

2

每次扣1分

26

使用的工具、量具损坏

2

扣2分

27

出现工具、量具掉落

2

每次扣1分