基于知识的刀具数据库系统

TSG刀柄自动选配系统(php Mysql)

摘要本次的设计任务是TSG刀柄自动选配系统的开发,主要内容是基于TSG工具系统的选用规则,应用php和mysql的数据库技术以及Html、Javascript、css 等Web技术,实现一个B/S结构的TSG刀柄的基本数据管理系统,并在用户输入基本参数后,能自动实现刀柄的选用。

首先进行数据库结构的分析,确立个数据之间的关系,并建立所需的数据表,对数据维护模块进行设计分析,并建立相应页面。

拥有基础数据后,进行铣削、钻削、镗削选配模块进行设计,考虑其选配优先顺序,选配的逻辑结构等,并对选配后的结果进行显示。

最后进行系统用户身份验证与管理的设计,对系统的注册、登录等进行设计,相应权限的设计,使系统具有较好安全性。

【关键词】TSG工具系统;刀柄自动选配;php;mysql;数据库设计AbstractThis task is design an auto choose system for TSG tooling system.The main task is based on the choosing principle of TSG tooling system,use the database technique to manage the database of TSG tooling system, and after user input the basic parameter,the system can output right arbor.At first,analyse the structure of data,make sure the connection of the all data, and entablish the datasheet we need,make a html page after analyse the data management model.After we have the basic data,we start to design choose model of drill,bore and mill.To do this,must consider the priority and logic structure when choose the arbor, and show the choosing result.Finally,the user management part,design the regist and login model,design the purview of the system to make the system more safe.【Key words】TSG Tooling System; Arbor Auto Choose:php:mysql; Database Design1前言TSG工具系统是属于数控工具系统中的一种,是专门为加工中心和铣镗类数控机床配套的工具系统,也可用于普通的铣镗机床。

基于C/S的齿轮刀具设计信息管理系统的开发

所 需要 的模 数 、精 度 等 级 、公 差代 号 等 各项 参 数 可 能都 不 一 样 , 因此 进 行 基 于 数据 库 系 统 的集 中 管理 ,避 免 了 由于 设 计 工 作 人 员 的疏 忽造 成 设计

齿轮刀具时 ,往往忘记 把相关 的设计信息保存下 来 ,造 成 大 量 的 重 复 性 劳 动 , 降低 了生 产 效 率 ,

1 系统 设 计 的基 本 思 想 与开 发 环 境

因此 ,使用客户/ 服务器模式可提高管理效率和运 行效率 ,相对于其它的分布式显 得更为实用和方 便 ,也 符 合现 代 企业 生 产 网络 化 、信 息化 的潮 流 。 针对这种情况 ,作者 开发 了基于客户/ 服务器模式

的 齿 轮 刀 具信 息 管 理 系 统 。

维普资讯

《 密制造与 自动化》 精

基 于 c s的齿轮刀具设计信息管理系统 的开发 /

王艳红 魏冰阳

河南科技大学 ( 706 4 36 )

摘 要 针对齿轮刀具的设计 及使用特 点, 结合企业 的实际生产技术信 息管理 的需求 , 开发 了基于 C in / e v r l e t S r e

操作系 D M 及 数据存 系 统 开 BS 统 平 台 数据库 储 访 问 发 平 台 OS 控 制 建模

2 1 系统功能描述 .

1 )刀 具公 差查询

( ) 滚 刀主 要项 目公差 1

用于 对滚 刀主 要项

1 2系统 的开发环境 与运行模 式 .

系 统 开 发 环 境 与 开 发 工 具 是 以 建 立 在 W id wsNT 操 作 系 统 平 台 上 , 以S e e no QL S r r v

1 1系统设 计的基本思想 . 采 用 S e e 0 0数 据 库 系 统管 理 , 发 QLSr r 0 v 2 开

基于OCR软件的刀具信息数据库开发与应用

Ab tac s r t:Us e OCR ot vr sfw ̄a eABBYY n Re d rt a t aa o h utn o lsmp e ,s lma iet ei fr to aa a ed — Fie a e ode lwih d t fte c t gto a l s un rz h noma in d t b s e i

词关系 、 语句关系 、 词意 关系进行 比较 , 最终找 出字符 的正确

代码 ;) 3 将所有扫描输入 的信息全部转换为正确 的代码文件 , 存储 在计 算机 内… 。

12A . 删 F e edr简介 m R ae A B Y FnR ae rfs oa B Y ie edr oes nl是一款 真正的专业 O R P i C

0 引言

随着制造业在我 国的不断发展 , 用数控加 工技 术进行 运 机械加工 已经非常普遍 , 而合 理选用切 削刀具是 生产一 个合

格零件 的重要 因素之一 。 目前 , 数控技 术人员选 用刀具 的方 法主要是参考刀具生产厂家提供 的产 品样本 , 而确定 刀具 从

O R的基本处理过程 可 以分为 三个步 骤 : C 扫描输 入 , 自动识 别、 整理输 出。1 在扫描仪上输入 的原稿 只是 ~ 图形信息 , ) 页 识别时先将各个字符相互分离开 , 再逐字做特征 向量分析 ;) 2 在 自动识别的过程 中, 相似 的字符可能不 只一个 , 需要根据字

・

6 ・ 3

基 于 OC R软 件 的刀 具信 息数 据库 开发 与应 用

陆文灏 , 卫星 张 峥 张 ,

基于TRIZ的刀库自动选刀系统创新设计

・控制与检测・组合机床与自动化加工技术1.安装架2.电机3.刀盘4.反射式传感器图1刀厍自动选刀机械系统示意图2刀库自动选刀控制系统分析2.1刀库选刀方式目前加工中心大量使用记忆式的任选方式,该方式将刀具号和刀库中的刀套位置(地址)通过编码识别系统对应地记忆在数控系统的PLC中,无论刀具放在哪个刀套内都始终记忆着。

刀库上的位置识别系统可以检测出每个刀套的位置,使刀具可以任意取出再送回。

刀库上还设有机械原点(即取刀口),使每次选刀时就近选取。

本文主要采用记忆式取刀方式,即任意刀座转到传感器都能被判断出其刀座号,传感器所在位置设为取刀口。

2.2自动选刀控制原则演示系统的刀库容量为10把刀具,其编号为0—9,沿转盘的周向均匀分布,如图2所示。

根据要求,指定刀具自动转至换刀位置(取刀口)。

为提高取刀效率,按路径最短原则取刀,即要求换刀时按最小旋转角(≤1800)转动。

“设定取刀号”减去“现值刀号”,如果其值大于5,则确定刀库盘转动的方向为正向,否则反转。

例如:设定取刀号为9,现值刀号为3,则9—3=6>5,置正转标志(刀库将正转1440);若设定取刀号为6,现值为3,则6—3=3<5,置反转标志(刀库将反转108。

);如果设定取刀号为1,现值为3,则1—3=一2<0,需取补修正,一2+10=8>5,置正转标志(正转720),由于8>5,经小于半数处理,10—8=2。

小于半数处理的目的是使刀库盘转动的角度小于1800。

・62・△取刀口(现位)图2刀库示意图2.3控制系统的工作过程本控制系统的主要工作过程:①初始状态,0号刀具应在取刀口,确立原点。

若0号刀具不在取刀口,需要手动调整使0号刀具转动到取刀口。

每按一下手动调节按钮。

刀盘正向旋转过一个刀位;若持续按下手动调节按钮则刀盘连续正向旋转,直到松开按钮后的下一个刀位停止。

②确立原点后,可以进入自动取刀演示状态。

输入要取的刀具号,利用数码管显示该刀具号;然后按启动按钮,根据路径最短原则,直流制动减速电机驱动刀盘转动,数码管即时显示转动到取刀口处的的刀具位号,当要求的刀具号来到取刀口,然后发出制动指令,使刀盘迅速制停,提高刀具的定位精度,并规定时间内不接受取刀指令。

机械加工中的刀具管理系统

机械加工中的刀具管理系统随着加工系统的高速化、无人化及智能化发展,为了提高加工产品的品质,刀具管理的必要性尤为重要。

因此,各企业为了提高生产效率,减少成本,都竞相引入刀具管理系统或建立刀具数据库。

1 刀具管理系统机械加工中刀具管理系统是对N C 设备所需的刀具(铣刀和板料等1的基本信息、在库及购买的管理。

其主要职能有:1 ) 刀具管理:一般N C 用刀具的入库、检收、补充及报废管理;2 ) S ( 自动化)刀具管理:对FM s 设备所需的刀柄和主轴管理;3 ) 库房/购买管理:刀具的异体、预算、购买、订货及来历等的管理。

2 刀具室刀具室的建立,不单单是作为一个库房来存在,它要完成的任务在制作过程中应该起到很大的作用,工作做的如何直接影响到产品质量,生产周期以及加工成本。

刀具室要记录各个设备的月消耗,通过对比分析来确定刀具使用情况,以便于更好的做出成本分析。

刀具室除了基础的刀具配送外,还应承担其他的任务。

1 ) 一般信息——刀具编号、材质、规格、刀具长度、直径及形状等。

刀具室应该对刀具进行统一编号,以便于日后管理,并将刀具相关信息录入电脑记录,例如:F 12 —1 ( 编号为“l ”的直径中1 2 m l T l 平刀) ;B 1 0 —2 ( 编号为“2 ”的直径①1 0 m m球刀) 。

当然可根据适合自己习惯的方法进行编号,录入刀具的一些基本参数,以方便库管员根据加工程序单所示的的参数找到相应的刀具。

2 ) 加工信息——刀具寿命、刀具磨损量及切削条件。

库管员根据现场反馈情况和日常统计明确刀具的使用寿命,以此来确定刀具的更换周期,及时地更新刀具磨损量,根据实际加工情况合理的配备合适的刀具,切勿大材小用。

3 ) 库房分析——刀具选取、品质水准、刀具修理及研磨、特殊刀具制作、供应商考核、月消耗及设备考核。

刀具管理可以说是~个很复杂的工作,不单单是把刀具送到现场,进行账目统计,以及刀具维修这么简单。

在此过程中还要根据本部门所处的水准和加工类型来合理选用刀具。

复杂刀具磨削工艺数据库系统的研究与开发

复杂刀具磨削工艺数据库系统的研究与开发摘要:复杂刀具磨削工艺数据库系统是一种利用计算机技术和数据库技术来存储、管理和分析刀具磨削工艺参数的高级工具。

本文将介绍复杂刀具磨削工艺数据库系统的研究与开发内容,包括系统需求分析、数据库设计、系统实现和应用实例等。

通过该系统,可以提高磨削工艺的可靠性和效率,推动刀具制造技术的发展。

关键词:复杂刀具;磨削工艺;数据库系统;需求分析;数据库设计;系统实现;应用实例一、引言复杂刀具在现代制造业中起着重要的作用,其磨削工艺的优化和精确控制是保证刀具质量和加工效率的关键。

传统的刀具磨削工艺数据多为手工记录和经验积累,存在着信息不全、信息分散和信息难以应用等问题。

为了解决这些问题,研究者开始利用计算机技术和数据库技术来存储、管理和分析刀具磨削工艺参数。

复杂刀具磨削工艺数据库系统应运而生,它可以提供一种快速、准确和可靠的刀具磨削工艺参数的存储和检索方式,为工艺优化和刀具制造提供科学依据。

二、系统需求分析复杂刀具磨削工艺数据库系统的需求分析主要包括:用户需求分析、功能需求分析和性能需求分析。

通过与刀具制造企业和磨削工艺专家的沟通交流,了解他们的需求和期望,进而确定系统的功能和性能要求。

三、数据库设计数据库设计是复杂刀具磨削工艺数据库系统的核心内容,它涉及到数据模型设计、关系模式设计和数据表设计等。

通过对刀具磨削工艺参数的分析和分类,设计出合理的数据库结构,建立各个数据表的关系和属性,保证数据的可靠性和有效性。

四、系统实现系统实现是将数据库设计的结果转化为实际可用的复杂刀具磨削工艺数据库系统的过程。

这个过程需要利用数据库管理系统和编程语言等工具来进行开发,包括数据库的创建、数据导入和数据查询等操作。

同时,还需要设计合适的用户界面,提供友好的操作方式和数据展示功能。

五、应用实例以某刀具制造企业为例,介绍了复杂刀具磨削工艺数据库系统的应用实例。

通过对该企业的刀具磨削工艺参数进行收集和分析,建立了数据库,实现了刀具磨削工艺参数的自动化记录和查询。

基于知识处理重型切削数据库的设计与实现

基于知识处理重型切削数据库的设计与实现摘要:随着知识处理技术的发展,重型切削数据库的设计与实现是以知识处理技术研究的一个重要课题。

本文介绍了重型切削数据库的定义,系统分析了重型切削数据库的设计方法,并阐述了重型切削数据库的两种实现技术。

第一种是基于文本处理和文本挖掘的技术,可以准确提取重型切削应用领域中的有用信息;第二种是基于机器学习技术,可以实现自动分类、聚类和统计分析等功能,从而构建出重型切削数据库的模型。

最后,本文简要介绍了重型切削数据库的研究历史和现状,并展望了未来重型切削数据库的发展前景。

关键词:重型切削数据库;知识处理;文本挖掘;机器学习随着知识处理技术的发展,重型切削数据库的设计与实现不仅是知识处理技术研究的一个重要课题,也是连接重型切削应用领域与知识处理技术之间的一座桥梁。

重型切削数据库是一种指向中大型机械加工厂的数据库,它的主要功能是收集、存储以及进行分析、统计重型切削应用领域中的相关信息,如机械加工工艺、模具设计、设备维护等。

首先,系统分析重型切削数据库的设计方法。

重型切削数据库的设计要求在考虑数据库的结构性特征的基础上,采用深度学习、机器学习和大规模数据分析等知识处理技术,以提高数据存储、处理效率和信息提纯度。

首先,重型机械加工厂的加工过程和技术要求可以抽象成数据格式,如工件属性参数、加工程序、切削参数等,把它们以字段相关联,构成数据库的表结构。

其次,基于这些表结构,进行数据库模型构建,采用知识处理技术,如文本处理和文本挖掘,从数据库中提取有用信息,形成知识组织框架。

最后,根据需要构建实体关系数据库,建立实体关系模型,构建相关的实体属性,使重型切削数据库可以动态更新,与应用领域的实际情况保持一致性。

接下来,本文介绍了重型切削数据库的两种实现技术:第一种是基于文本处理和文本挖掘的技术,以实现知识的抽象和提取,准确提取重型切削应用领域中的有用信息;第二种是基于机器学习技术,以实现数据库模型的构建和训练,可以实现自动分类、聚类和统计分析等功能,最终构建出重型切削数据库的模型,用于支持重型切削应用领域的知识处理工作。

基于知识处理重型切削数据库的设计与实现

基于知识处理重型切削数据库的设计与实现摘要:随着互联网和信息技术的飞速发展,知识处理正在变得越来越重要。

为了支持知识处理,研究人员提出了重型切削数据库(SDD)的概念。

本文将深入研究基于SDD的知识处理相关的数据库设计与实现技术。

研究发现,基于SDD的知识处理系统有可能改善用户和知识的交互,提高知识的发现、学习和使用效率。

本文还总结出了重型切削数据库的设计及相应的实现技术,以及未来研究的发展方向。

关键词:识处理;重型切削数据库;设计;实现1.论随着互联网和信息技术的高速发展,通过分析数据以获取客观结论及解决各种问题已经成为一项具有极大现实意义的研究。

而知识处理是一项重要的研究内容,所以越来越多的研究人员将研究重点放在知识处理的技术上。

以往的知识处理系统大多是基于文本、图形等,但基于文本的知识处理系统效率低下,不能很好的支持用户和知识之间的交互;而基于图形系统,由于运算复杂性太高,很难达到用户满意的效率。

为了解决这些问题,研究人员提出了重型切削数据库(SDD)的概念,并将其用于知识处理系统的设计和实现。

本文将深入研究基于重型切削数据库的知识处理系统的设计与实现,并提出相应的方案。

2.型切削数据库的概念重型切削数据库(SDD)指具有结构化存储、检索和查询能力的数据库。

它采用了三维空间方式来存储数据,使得系统具有良好的结构性和可靠性,其设计思路也逐步改进,使得SDD能够实现高效的数据存储、检索、查询等功能。

SDD的基本原理是,将数据以三维空间形式存储,构成一个立体空间。

该三维空间分为三个维度,分别为重型切削深度、宽度和高度,空间中的每个点都与一定数量的属性相关联,而这些属性就构成了SDD的可查询属性,可以用于检索和查询。

3.于重型切削数据库的知识处理系统重型切削数据库具有良好的结构性和可靠性,所以它可以被用于知识处理系统的设计和实现中。

基于SDD的知识处理系统可以对现有的知识进行分析,从而构建复杂的知识结构,帮助用户更加快捷、准确的获取和使用所需要的知识。

基于知识的刀具数据库系统

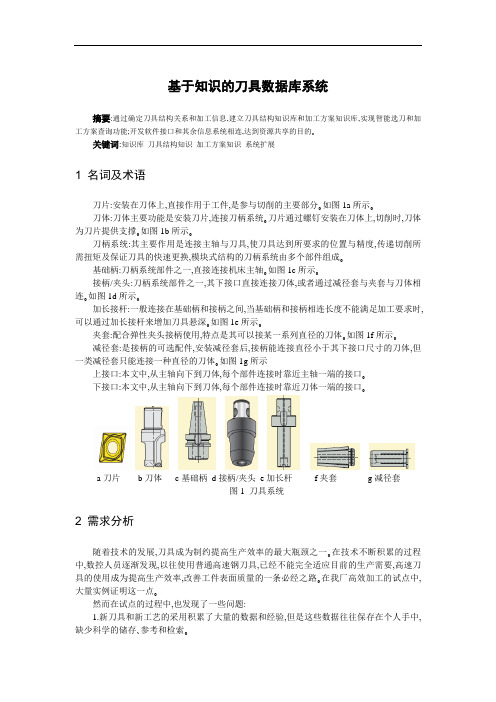

基于知识的刀具数据库系统摘要:通过确定刀具结构关系和加工信息,建立刀具结构知识库和加工方案知识库,实现智能选刀和加工方案查询功能;开发软件接口和其余信息系统相连,达到资源共享的目的。关键词:知识库刀具结构知识加工方案知识系统扩展1 名词及术语刀片:安装在刀体上,直接作用于工件,是参与切削的主要部分。如图1a所示。刀体:刀体主要功能是安装刀片,连接刀柄系统。刀片通过螺钉安装在刀体上,切削时,刀体为刀片提供支撑。如图1b所示。刀柄系统:其主要作用是连接主轴与刀具,使刀具达到所要求的位置与精度,传递切削所需扭矩及保证刀具的快速更换,模块式结构的刀柄系统由多个部件组成。基础柄:刀柄系统部件之一,直接连接机床主轴。如图1c所示。接柄/夹头:刀柄系统部件之一,其下接口直接连接刀体,或者通过减径套与夹套与刀体相连。如图1d所示。加长接杆:一般连接在基础柄和接柄之间,当基础柄和接柄相连长度不能满足加工要求时,可以通过加长接杆来增加刀具悬深。如图1e所示。夹套:配合弹性夹头接柄使用,特点是其可以接某一系列直径的刀体。如图1f所示。减径套:是接柄的可选配件,安装减径套后,接柄能连接直径小于其下接口尺寸的刀体,但一类减径套只能连接一种直径的刀体。如图1g所示上接口:本文中,从主轴向下到刀体,每个部件连接时靠近主轴一端的接口。下接口:本文中,从主轴向下到刀体,每个部件连接时靠近刀体一端的接口。a刀片b刀体c基础柄d接柄/夹头e加长杆f夹套g减径套图1 刀具系统2 需求分析随着技术的发展,刀具成为制约提高生产效率的最大瓶颈之一。在技术不断积累的过程中,数控人员逐渐发现,以往使用普通高速钢刀具,已经不能完全适应目前的生产需要,高速刀具的使用成为提高生产效率,改善工件表面质量的一条必经之路。在我厂高效加工的试点中,大量实例证明这一点。然而在试点的过程中,也发现了一些问题:1.新刀具和新工艺的采用积累了大量的数据和经验,但是这些数据往往保存在个人手中,缺少科学的储存、参考和检索。2.由于条件限制,不能一次性购入所需刀具,只能分批购入。保证不同批次购入的不同厂商的刀具通用性就成了急需解决的新问题。3.粗加工刀具模块化程度加大,刀柄系统众多,组合可能性多种多样,如何针对加工零件选择最优组合也是一个复杂的问题。解决这些问题的一个主要途径是建立刀具数据库系统:将所有刀具录入到数据库中,通过给定刀具结构关系,辅助选刀;同时还可以显示每个刀具部件的状态、数量,采购人员了解到刀具的库存,确定;还应能查询该类刀具加工过的零件以及加工方案。3 系统结构3.1 系统功能本文所研究的刀具数据库系统应该具有以下的功能:a.刀具参数收集;b.刀具按结构和类型分类,结合刀具内部结构关系,实现智能选刀,并查询刀具参数;c.典型零件加工工艺数据的储存和查询,利用已有的大量经验数据实现相似加工条件下的切削参数策略;d.实现通过机床、材料、刀具牌号查询相关工艺数据;e.系统具有良好扩展性,通过接口与相关的CAD/CAM单元相连,实现数据的共享。3.2 系统设计根据功能需求,将系统划分为以下五个模块:a.刀具数据库:刀具及其相关部件的几何参数及实体模型;b.用户模块:用户操作界面,能实现查询、录入、用户登录、权限设置等;c.刀具结构知识库:刀具部件的组合装配约束条件作为知识录入知识库;d.加工方案知识库:储存录入的加工方案,并定义查询关键值e.与其它系统接口:可以接收其他系统的参数并输出参数给其他系统。图2 系统结构3.2 系统结构系统结构及各功能模块管理人员如图3所示:图3 系统结构4 刀具结构知识描述在本文中所指的刀具若无特殊说明,都为铣刀。4.1 刀具的分类常用刀具可分为:整体硬质合金刀和可转位铣刀。整体硬质合金刀可细分为立铣刀、仿形铣刀和槽铣刀等。可转位铣刀可细分为面铣刀、方肩铣刀、仿形铣刀和槽铣刀等。按照刀具接口类型可分为圆柱直柄型、侧固型、CAPTO型、螺纹型等。4.2 刀具结构关系广义上一把完整的刀具是由许多部件组成,根据各自的功能不同,从主轴向下可以分为:刀柄(直接和主轴相连)、接柄(夹头)、刀体等。狭义上的刀具仅指刀体部分。本文中指的是广义上的刀具。文中将刀具分为两大部分,刀体和刀柄系统。在实际情况中,刀具的组合方式灵活多变,可以根据加工需要,通过加减部件来满足加工需求。选择刀具时考虑的因素有直径、切削长度、最高转速等。满足加工的刀体和刀柄连接方式有很多种,例如刀柄直接和刀体相连;刀柄通过减径套连接一系列直径的刀体;刀柄连接加长杆再连接刀体等。刀具部件之间组合灵活,本文中将刀具部件内部的关系分成三大块,分别是刀体和刀片、刀体和刀柄系统和刀柄系统之间的关系,以下将对这三种关系分别进行研究。4.2.1 刀体和刀片刀体主要功能是安装刀片,刀片通过螺钉安装在刀体上,切削时刀片作用在工件上,刀体为其提供支撑。不同的厂商对于刀体分类方法有所不同,总的说来,刀体可分为:立铣刀、插铣刀、面铣刀和玉米粒铣刀等。在每一种刀体中,按照直径大小、切削载荷、功能、转速等不同需求,又有不同的结构参数。刀片分类方法有很多,例如:根据形状可分为方形、圆形、菱形、椭圆形等。根据载荷可分为轻载、中载和重载等。根据槽形可分为普通、锋利和锐利等。刀具和刀体之间有很多种搭配,不同刀体的结构限制了其上能安装刀片的类型。一般说来,按照切削要求,一种刀体可以选择适合的不同刀片;适合某一型号刀体的刀片,不能安装在其他型号刀体上;不同厂商结构相似的刀体之间的刀片也不能互换。4.2.2 刀体和刀柄系统刀体通过刀柄系统连接到机床主轴上,不同种类刀体的连接方式也有所不同,一般说来可以分为柄部连接和内孔连接两种。立铣刀、插铣刀、方肩铣刀大多使用刀体柄部和刀柄系统相连,根据连接类型,刀体可分为圆柱直柄式、侧固式、Capto式、螺纹式等。大直径面铣刀和侧铣刀大多使用内孔和刀柄系统相连,根据连接方式,刀体可分为圆柱直柄式、侧固式、心轴式和Capto等。适合柄部连接的刀体按照夹紧方式可分为热胀式、液压式、侧固式和弹簧夹头式。不同类型的刀柄需要不同类型的刀杆,在选择刀具系统的时候一般说来需要注意以下几点:热胀式刀柄只能使用圆柱直柄式刀体,对刀体柄部精度要求很高,通常在h6级以上。侧固式刀柄可以使用侧固式和直柄式两种刀体。液压式刀柄只能使用直柄式刀体。Capto式刀柄使用的是瑞典Sandvik公司开发的Capto接口,接口类型有C3、C4、C5、C6等几种,每种刀柄要求对应的刀体柄部也是Capto式,并且接口类型相同。4.2.3 刀柄系统刀柄系统将刀具和主轴连接在一起,并能传递转速和扭矩。从机床主轴到刀具,刀柄系统可分为如下部分:基本刀柄、加长接杆、接柄/夹头、夹套,如图4所示:图4 刀具的组合由图上可以看出按照切削条件,刀柄系统和刀具的组合方式有很多种,目前各大刀具厂商都在大力发展模块化刀柄系统,目的在于让刀柄的使用更加灵活。刀柄上接口直接和主轴相连,按照主轴类型,上接口类型可分为:HSK、ISO(BT)、Capto等类型,机床主轴决定了刀柄的上接口类型和尺寸。如上图所示,刀柄下接口可以接刀柄系统,也可以直接接刀具,一般下接口类型可分为:Capto、圆柱式、螺纹式等,其后接的刀柄系统或刀具也必须是同样的接口。其中夹套和减径套只能接圆柱直柄式刀刀具。5 加工方案知识构成由上可知,一份完整的加工方案应该包括:刀具使用信息、切削参数、说明和备注等。5.1 刀具使用信息刀具使用信息包括加工中刀体和连接系统的使用情况。刀具购买后,由专人负责刀具参数信息录入,所有信息来源于厂家样本,录入时以订货号为指针。实际加工中,由数控编程人员记录下使用刀具的订货号,根据订货号可以得知所用刀具参数,如直径、切深、切宽、上下接口尺寸等信息。5.2 切削参数信息切削参数是指加工中每一把刀具的使用情况。由数控编程人员在车间跟产时录入,切削信息应包括切削宽度、切削深度、实际转速、实际进给、主轴负载、刀具悬深等信息。5.3 说明信息说明信息应包括零件名称、零件代号、加工机床、加工、工艺、编程、设计、工序等信息,由数控编程人员在跟产中录入。5.4 备注信息备注信息应包括对该加工方案的辅助说明,例如加工中注意事项、下刀点、出现过的问题等。6 基于知识的选刀功能6.1 选刀功能的实现以上选刀功能是根据上文所述的刀具结构关系实现的。例如:新购买一把SandVik公司直径为16mm的球头立铣刀,订货号为R216.10A16.050,圆柱直柄。同时购进配套刀片2种R216.16.03.E-M,适合加工铸铁;R216.16.03.M-M适合加工铝合金。将刀具和刀片分别录入到数据库中,并且使刀片做为刀体一个属性。只有建立过联系的刀片才会在选中该刀体时,出现在被选列表中。在选择刀柄系统时,以刀体上接口类型(圆柱直柄D20)为查询关键值,系统自动在数据库中搜索以往录入的刀柄部件,搜到下接口为圆柱直柄D20的刀柄部件时,系统再读取该部件的类型值(基本刀柄、接柄、加长杆等)最后显示在对应的列表中。当直接接基本刀柄长度不够时,可以先接一个接柄,这时系统根据接柄的上接口类型(例如C5),在数据库中搜索刀柄部件下接口,最后将搜索结果显示出来。这样通过关键值的判断实现了刀具的智能推断。基于知识的选刀流程如图5所示。图5基于知识的选刀流程7 加工方案知识查询功能数控人员将加工方案录入到数据库中后,就能根据录入的关键字对方案进行查询。信息查询功能主要有:a.根据刀具查询b.根据工件查询c.根据加工特征查询d.根据机床查询7.1 根据刀具查询根据刀具结构中的加工特征,例如直径、加工长度等,查询符合条件的刀具所加工过的所有零件,以及详细参数。即调出刀具加工参数信息表。也可以直接根据刀体的订货号,可以查出所加工过的工件的详细参数信息。7.2 根据工件查询根据工件名称、图号、编制者等信息查询加工信息。例如:查询“发动机舱体”,则列出加工“发动机舱体”相关信息,如刀具、机床等,通过再次点击,可以调出“刀具结构表”、“加工方案表”等,得到该工件的详细加工信息。在加工方案表里,根据订货号,查询刀体、刀片、刀柄、接柄等详细信息。7.3 根据加工特征查询根据加工信息查询包括典型零件结构查询和走刀方式查询。典型零件结构是指“刀具使用信息”表中的“加工类型”字段,例如:深腔、斜面、空间曲面、深孔等。典型零件信息事先由管理员输入,查询时通过下来菜单选择。例如:查询“空间曲面”,则列出所有加工过“空间曲面”的相关信息,如刀具、机床等;通过再次点击,可以调出“刀具结构表”“加工方案表”等,得到详细加工信息。走刀方式是指“刀具使用信息”表中的“走刀方式”字段,例如:坡走铣、方肩铣、面铣、插铣等。典型零件信息事先由管理员输入,查询时通过下来菜单选择。例如:查询“插铣”,则列出所有加工过“插铣”相关信息,如刀具、机床等,通过再次点击,可以调出“刀具结构表”“加工方案表”等,得到详细加工信息。7.4 根据机床查询根据机床名称信息查询加工信息。例如:查询“VC3500”,则记录中所有“VC3500”加工过的零件,通过再次点击,可以调出“刀具结构表”、“加工方案表”等,得到该工件的详细加工信息。8 系统扩展与集成是否具有扩展性,是否能通过接口和其他系统连接起来,是一个系统完善与否的标志。基于知识的刀具管理系统与其他系统的集成如图6所示。图6 基于知识的刀具管理系统与其他系统集成9 总结在一个现代化的制造企业,尤其是机械制造加工企业,往往有上千种不同的刀具、夹具、工量具需要管理。刀具,作为参与制造活动的重要辅助工具,对制造系统的柔性、生产率起着举足轻重的作用;同时,刀具又是较昂贵的消耗性资源,并且数量巨大、信息繁多。由于加工的需要,大量刀具频繁地在生产过程中流动和交换,刀具配置和容量等信息也在不断的发生更改,这就迫切需要功能强大的基于知识的刀具管理系统对刀具进行调度、管理,以实现数控用刀具的管理和预调,从而缩短生产准备时间,降低刀具库存量,提高刀具利用率。。

TDMSystems刀具数据管理系统

TDMSystems刀具数据管理系统

佚名

【期刊名称】《现代制造》

【年(卷),期】2024()4

【摘要】TDM Global Line-TDMSysytems划时代的数字化刀具管理系统,全新的架构设计具有先进的技术、用户友好性以及高性能的全球应用,是TDMSysytems 全面推动车间数字化管理的高敏捷解决方案。

其技术亮点包括:具有先进的软件技术和最大的易用性。

【总页数】1页(P64-64)

【正文语种】中文

【中图分类】TP3

【相关文献】

1.刀具管理系统中的数据库技术

2.基于数据库的刀具管理系统的研究与设计

3.切削刀具综合管理系统的数据采集和存储设计研究

4.TDMSystems公司刀具数据管理解决方案

5.智能制造刀具管理系统数据库的设计与实现

因版权原因,仅展示原文概要,查看原文内容请购买。

基于数据库的刀具管理系统的设计与实现

基于数据库的刀具管理系统的设计与实现来源:数控机床网作者:数控车床栏目:行业动态本文通过需求分析、数据库设计和实现,提出了快速刀具查询和数据库管理系统,从而使刀具适应了数控机床高速、高效和自动化程度高的特点,提高了刀具利用率以及数控加工的灵活性与效率,最终降低了新产品的开发成本,缩短了试制周期。

一、前言随着人们对机械加工精度、效率以及特殊工件加工要求的提高,数控车间和加工中心已广泛应用于现代化大中型企业。

在加工中心中,刀具管理是一项重要任务,它不仅为智能制造技术系统和PDM/ERP系统提供有效的技术支持,而且可为制造业进行网络化的虚拟制造技术研究与开发奠定技术基础,是关系到加工产品的技术先进性、质量可靠性、供货周期、制造成本的关键环节。

作为加工中心工作中不可缺少的步骤,如何有效地组织刀具是影响加工中心乃至柔性制造系统效率的一个重要因素,现有的问题主要是以下几个方面:如何组织刀具使刀具的存取更方便;如何调度刀具使刀具交换次数最少;如何选配刀具使刀具准备时间最短、利用率最高。

总之,研究刀具资源的管理就是用最小的刀具资源来达到生产要求,尽可能减少对刀具资源的占有。

经过大量调研和分析,该系统以VC++为开发工具,以Microsoft SQL Server 2000为后台数据库建立。

二、数据库设计车间刀具的数据库管理系统,必须能满足不同用户的需要和要求,这里只详细说明设计过程中的概念结构设计和安全性设计。

1.概念结构设计该数据库是一套高端数控程序管理系统,可以对程序的编辑者、刀具清单进行管理,还可以对数控程序的各种信息,如程序号、图号、零件号、机床、用户信息等进行管理,下面是创建与数据库相关部分的实体关系图(ERD),如图1所示。

图1 DNC数据库总体E-R图2.安全性设计用户只能用账号登陆到应用软件,通过应用软件访问数据库,而没有其他途径操作数据库。

对用户账号的密码进行加密处理,确保在任何地方都不会出现密码的明文。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于知识的刀具数据库系统侯陈昊钟振宇北京卫星制造厂技术四室摘要:通过确定刀具结构关系和加工信息,建立刀具结构知识库和加工方案知识库,实现智能选刀和加工方案查询功能;开发软件接口和其余信息系统相连,达到资源共享的目的。

关键词:知识库刀具结构知识加工方案知识系统扩展1 名词及术语刀片:安装在刀体上,直接作用于工件,是参与切削的主要部分。

如图1a所示。

刀体:刀体主要功能是安装刀片,连接刀柄系统。

刀片通过螺钉安装在刀体上,切削时,刀体为刀片提供支撑。

如图1b所示。

刀柄系统:其主要作用是连接主轴与刀具,使刀具达到所要求的位置与精度,传递切削所需扭矩及保证刀具的快速更换,模块式结构的刀柄系统由多个部件组成。

基础柄:刀柄系统部件之一,直接连接机床主轴。

如图1c所示。

接柄/夹头:刀柄系统部件之一,其下接口直接连接刀体,或者通过减径套与夹套与刀体相连。

如图1d所示。

加长接杆:一般连接在基础柄和接柄之间,当基础柄和接柄相连长度不能满足加工要求时,可以通过加长接杆来增加刀具悬深。

如图1e所示。

夹套:配合弹性夹头接柄使用,特点是其可以接某一系列直径的刀体。

如图1f所示。

减径套:是接柄的可选配件,安装减径套后,接柄能连接直径小于其下接口尺寸的刀体,但一类减径套只能连接一种直径的刀体。

如图1g所示上接口:本文中,从主轴向下到刀体,每个部件连接时靠近主轴一端的接口。

下接口:本文中,从主轴向下到刀体,每个部件连接时靠近刀体一端的接口。

a刀片b刀体c基础柄d接柄/夹头e加长杆f夹套g减径套图1 刀具系统2 需求分析随着技术的发展,刀具成为制约提高生产效率的最大瓶颈之一。

在技术不断积累的过程中,数控人员逐渐发现,以往使用普通高速钢刀具,已经不能完全适应目前的生产需要,高速刀具的使用成为提高生产效率,改善工件表面质量的一条必经之路。

在我厂高效加工的试点中,大量实例证明这一点。

1然而在试点的过程中,也发现了一些问题:1.新刀具和新工艺的采用积累了大量的数据和经验,但是这些数据往往保存在个人手中,缺少科学的储存、参考和检索。

2.由于条件限制,不能一次性购入所需刀具,只能分批购入。

保证不同批次购入的不同厂商的刀具通用性就成了急需解决的新问题。

3.粗加工刀具模块化程度加大,刀柄系统众多,组合可能性多种多样,如何针对加工零件选择最优组合也是一个复杂的问题。

解决这些问题的一个主要途径是建立刀具数据库系统:将所有刀具录入到数据库中,通过给定刀具结构关系,辅助选刀;同时还可以显示每个刀具部件的状态、数量,采购人员了解到刀具的库存,确定;还应能查询该类刀具加工过的零件以及加工方案。

3 系统结构3.1 系统功能本文所研究的刀具数据库系统应该具有以下的功能:a.刀具参数收集;b.刀具按结构和类型分类,结合刀具内部结构关系,实现智能选刀,并查询刀具参数;c.典型零件加工工艺数据的储存和查询,利用已有的大量经验数据实现相似加工条件下的切削参数策略;d.实现通过机床、材料、刀具牌号查询相关工艺数据;e.系统具有良好扩展性,通过接口与相关的CAD/CAM单元相连,实现数据的共享。

3.2 系统设计根据功能需求,将系统划分为以下五个模块:a.刀具数据库:刀具及其相关部件的几何参数及实体模型;b.用户模块:用户操作界面,能实现查询、录入、用户登录、权限设置等;c.刀具结构知识库:刀具部件的组合装配约束条件作为知识录入知识库;d.加工方案知识库:储存录入的加工方案,并定义查询关键值e.与其它系统接口:可以接收其他系统的参数并输出参数给其他系统。

2图2 系统结构3.2 系统结构系统结构及各功能模块管理人员如图3所示:图3 系统结构34 刀具结构知识描述在本文中所指的刀具若无特殊说明,都为铣刀。

4.1 刀具的分类常用刀具可分为:整体硬质合金刀和可转位铣刀。

整体硬质合金刀可细分为立铣刀、仿形铣刀和槽铣刀等。

可转位铣刀可细分为面铣刀、方肩铣刀、仿形铣刀和槽铣刀等。

按照刀具接口类型可分为圆柱直柄型、侧固型、CAPTO型、螺纹型等。

4.2 刀具结构关系广义上一把完整的刀具是由许多部件组成,根据各自的功能不同,从主轴向下可以分为:刀柄(直接和主轴相连)、接柄(夹头)、刀体等。

狭义上的刀具仅指刀体部分。

本文中指的是广义上的刀具。

文中将刀具分为两大部分,刀体和刀柄系统。

在实际情况中,刀具的组合方式灵活多变,可以根据加工需要,通过加减部件来满足加工需求。

选择刀具时考虑的因素有直径、切削长度、最高转速等。

满足加工的刀体和刀柄连接方式有很多种,例如刀柄直接和刀体相连;刀柄通过减径套连接一系列直径的刀体;刀柄连接加长杆再连接刀体等。

刀具部件之间组合灵活,本文中将刀具部件内部的关系分成三大块,分别是刀体和刀片、刀体和刀柄系统和刀柄系统之间的关系,以下将对这三种关系分别进行研究。

4.2.1 刀体和刀片刀体主要功能是安装刀片,刀片通过螺钉安装在刀体上,切削时刀片作用在工件上,刀体为其提供支撑。

不同的厂商对于刀体分类方法有所不同,总的说来,刀体可分为:立铣刀、插铣刀、面铣刀和玉米粒铣刀等。

在每一种刀体中,按照直径大小、切削载荷、功能、转速等不同需求,又有不同的结构参数。

刀片分类方法有很多,例如:根据形状可分为方形、圆形、菱形、椭圆形等。

根据载荷可分为轻载、中载和重载等。

根据槽形可分为普通、锋利和锐利等。

刀具和刀体之间有很多种搭配,不同刀体的结构限制了其上能安装刀片的类型。

一般说来,按照切削要求,一种刀体可以选择适合的不同刀片;适合某一型号刀体的刀片,不能安装在其他型号刀体上;不同厂商结构相似的刀体之间的刀片也不能互换。

4.2.2 刀体和刀柄系统刀体通过刀柄系统连接到机床主轴上,不同种类刀体的连接方式也有所不同,一般说来可以分为柄部连接和内孔连接两种。

立铣刀、插铣刀、方肩铣刀大多使用刀体柄部和刀柄系统相连,根据连接类型,刀体可分为圆柱直柄式、侧固式、Capto式、螺纹式等。

4大直径面铣刀和侧铣刀大多使用内孔和刀柄系统相连,根据连接方式,刀体可分为圆柱直柄式、侧固式、心轴式和Capto等。

适合柄部连接的刀体按照夹紧方式可分为热胀式、液压式、侧固式和弹簧夹头式。

不同类型的刀柄需要不同类型的刀杆,在选择刀具系统的时候一般说来需要注意以下几点:热胀式刀柄只能使用圆柱直柄式刀体,对刀体柄部精度要求很高,通常在h6级以上。

侧固式刀柄可以使用侧固式和直柄式两种刀体。

液压式刀柄只能使用直柄式刀体。

Capto式刀柄使用的是瑞典Sandvik公司开发的Capto接口,接口类型有C3、C4、C5、C6等几种,每种刀柄要求对应的刀体柄部也是Capto式,并且接口类型相同。

4.2.3 刀柄系统刀柄系统将刀具和主轴连接在一起,并能传递转速和扭矩。

从机床主轴到刀具,刀柄系统可分为如下部分:基本刀柄、加长接杆、接柄/夹头、夹套,如图4所示:图4 刀具的组合由图上可以看出按照切削条件,刀柄系统和刀具的组合方式有很多种,目前各大刀具厂商都在大力发展模块化刀柄系统,目的在于让刀柄的使用更加灵活。

刀柄上接口直接和主轴相连,按照主轴类型,上接口类型可分为:HSK、ISO(BT)、Capto等类型,机床主轴决定了刀柄的上接口类型和尺寸。

如上图所示,刀柄下接口可以接刀柄系统,也可以直接接刀具,一般下接口类型可分为:Capto、圆柱式、螺纹式等,其后接的刀柄系统或刀具也必须是同样的接口。

其中夹套和减径套只能接圆柱直柄式刀刀具。

55 加工方案知识构成由上可知,一份完整的加工方案应该包括:刀具使用信息、切削参数、说明和备注等。

5.1 刀具使用信息刀具使用信息包括加工中刀体和连接系统的使用情况。

刀具购买后,由专人负责刀具参数信息录入,所有信息来源于厂家样本,录入时以订货号为指针。

实际加工中,由数控编程人员记录下使用刀具的订货号,根据订货号可以得知所用刀具参数,如直径、切深、切宽、上下接口尺寸等信息。

5.2 切削参数信息切削参数是指加工中每一把刀具的使用情况。

由数控编程人员在车间跟产时录入,切削信息应包括切削宽度、切削深度、实际转速、实际进给、主轴负载、刀具悬深等信息。

5.3 说明信息说明信息应包括零件名称、零件代号、加工机床、加工、工艺、编程、设计、工序等信息,由数控编程人员在跟产中录入。

5.4 备注信息备注信息应包括对该加工方案的辅助说明,例如加工中注意事项、下刀点、出现过的问题等。

6 基于知识的选刀功能6.1 选刀功能的实现以上选刀功能是根据上文所述的刀具结构关系实现的。

例如:新购买一把SandVik公司直径为16mm的球头立铣刀,订货号为R216.10A16.050,圆柱直柄。

同时购进配套刀片2种R216.16.03.E-M,适合加工铸铁;R216.16.03.M-M适合加工铝合金。

将刀具和刀片分别录入到数据库中,并且使刀片做为刀体一个属性。

只有建立过联系的刀片才会在选中该刀体时,出现在被选列表中。

在选择刀柄系统时,以刀体上接口类型(圆柱直柄D20)为查询关键值,系统自动在数据库中搜索以往录入的刀柄部件,搜到下接口为圆柱直柄D20的刀柄部件时,系统再读取该部件的类型值(基本刀柄、接柄、加长杆等)最后显示在对应的列表中。

当直接接基本刀柄长度不够时,可以先接一个接柄,这时系统根据接柄的上接口类型(例如C5),在数据库中搜索刀柄部件下接口,最后将搜索结果显示出来。

这样通过关键值的判断实现了刀具的智能推断。

基于知识的选刀流程如图5所示。

6图5基于知识的选刀流程7 加工方案知识查询功能数控人员将加工方案录入到数据库中后,就能根据录入的关键字对方案进行查询。

信息查询功能主要有:a.根据刀具查询b.根据工件查询c.根据加工特征查询d.根据机床查询7.1 根据刀具查询根据刀具结构中的加工特征,例如直径、加工长度等,查询符合条件的刀具所加工过的所有零件,以及详细参数。

即调出刀具加工参数信息表。

也可以直接根据刀体的订货号,可以查出所加工过的工件的详细参数信息。

7.2 根据工件查询根据工件名称、图号、编制者等信息查询加工信息。

例如:查询“发动机舱体”,则列出加工“发动机舱体”相关信息,如刀具、机床等,7通过再次点击,可以调出“刀具结构表”、“加工方案表”等,得到该工件的详细加工信息。

在加工方案表里,根据订货号,查询刀体、刀片、刀柄、接柄等详细信息。

7.3 根据加工特征查询根据加工信息查询包括典型零件结构查询和走刀方式查询。

典型零件结构是指“刀具使用信息”表中的“加工类型”字段,例如:深腔、斜面、空间曲面、深孔等。

典型零件信息事先由管理员输入,查询时通过下来菜单选择。

例如:查询“空间曲面”,则列出所有加工过“空间曲面”的相关信息,如刀具、机床等;通过再次点击,可以调出“刀具结构表”“加工方案表”等,得到详细加工信息。