基于TIA自动化技术的绞车监视与控制系统设计(1)

无极绳牵引绞车变频泵控调速及控制系统设计研究的开题报告

无极绳牵引绞车变频泵控调速及控制系统设计研究的开题报告一、题目无极绳牵引绞车变频泵控调速及控制系统设计研究二、研究背景和意义绞车是在煤矿、石油、地铁、水利等行业中广泛应用的工程机械设备。

在绞车的使用过程中,对于绞车的牵引与升降过程需要做出精准的控制,这对工作效率、安全性和能耗等方面都有极大的影响。

传统的绞车控制方式主要依靠手动控制,操作难度较大,效率低下,且容易出现误操作造成安全事故的风险。

为了解决这些问题,研究设计无极绳牵引绞车变频泵控调速及控制系统,能够实现对绞车操作的自动化、精准化控制,可以提高工作效率,减少工作人员的劳动强度,降低操作风险。

三、研究内容本研究将设计无极绳牵引绞车变频泵控调速及控制系统,该系统的主要研究内容如下:1. 系统架构设计:该控制系统主要包括无级变频器、PLC控制器、触摸屏显示器、传感器等组成。

需要设计整个系统的硬件架构,并实现各个组件之间的数据传输和控制方式。

2. 系统软件开发:针对无极绳牵引绞车操作的控制要求,需要设计相应的软件程序,并实现控制算法的编码与优化。

3. 控制效果评估:该控制系统在使用过程中,需要针对不同的操作场景进行控制效果评估,以验证其控制精度和实用性。

四、研究方法1. 进行文献调研,了解国内外关于绞车控制系统相关的研究现状和发展趋势。

对比不同技术的优劣,为本研究提供参考依据。

2. 利用CAD等软件工具进行系统硬件结构的设计图和方案设计,在3D软件中对系统进行模拟。

3. 用C++、Python等编程语言设计控制程序,实现控制算法的编码和优化。

4. 进行实际调试和测试,对控制系统的可靠性和精度进行评估。

五、预期成果1. 无极绳牵引绞车变频泵控调速及控制系统的设计方案和硬件结构图、系统的软件程序和编码程序。

2. 经过实际测试和评估的系统,能够实现对绞车运行过程的自动化、精准化控制,在提高工作效率、降低劳动强度、确保安全方面具有重要的实用价值。

六、进度安排第一学期:完成文献调研、进行系统硬件结构的设计和模拟。

基于PLC的绞车液压控制系统设计

基于PLC的绞车液压控制系统设计作者:杨晓晨来源:《中国化工贸易·上旬刊》2019年第01期摘要:为了增加矿井使用绞车的自动化水平,减少事故发生,在基于PLC基礎上,对绞车控制系统进行了设计,设计的系统能够实现对运行速度、里程精准控制,具有较强的实用价值。

关键词:PLC;绞车;控制系统绞车是矿井井下生产的重要设备,绞车的正常运行对保证矿井高效生产具有重要意义。

目前井下绞车的控制方式主要分为液压控制以及电液控制两种方式。

将液压控制系统与绞车进行配合使用,构建新的运输提升设备,其中最为重要的是,液压控制系统,对保证整个设备的正常运转、调节及保护起着重要作用[l-4]。

文中针对目前液压绞车控制中常见的问题,设计了一种新型液压控制系统,利用PLC控制器来实现对绞车进行控制,从而提升绞车的工作效率,提升绞车运行的稳定。

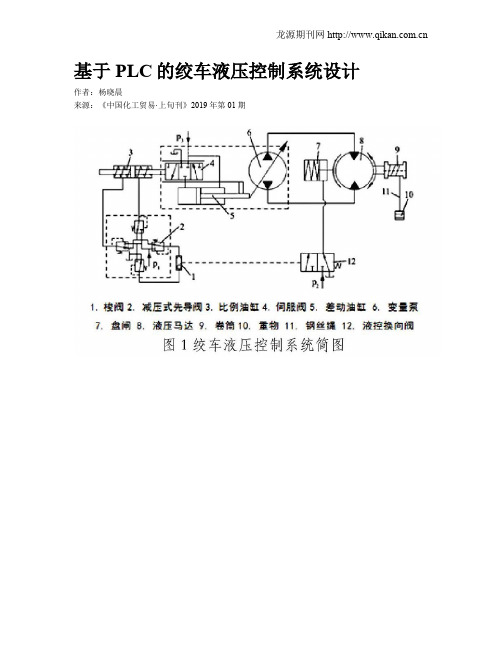

1液压绞车问题分析1.1速度控制问题现阶段,液压绞车最常用的控制调速方式为容积调速,通过采用改变液压绞车变量泵的角度来实现对绞车运行速度的控制,井下应用最广泛的BYT绞车为例,具体的液压控制系统如图1所示。

当控制系统中的变量泵伺服阀处于中位时,绞车的运行速度保持不变,需要对绞车的运行速度进行调节时,控制手柄,主泵将液压油泵送到油缸内,推动液压活塞上升,提升斜盘的角度,从而实现对绞车速度的控制。

绞车减速过程与调速过程相反。

对绞车运转速度的控制需要采用手动方式进行,这也是整个速度控制的安全隐患,当井下工作人员操控经验不足时容易引起矿井事故发生。

1.2超速保护采用液压绞车对材料进行运输时,随着动力马达运转速度的逐步加大,其最终的运转速度会超过主油泵最大的供给速度,这种情况下,动力马达会改变主油泵的主从控制方式,驱动马达带动主油泵进行运转,电动机转变成为发电反馈模式,产生系统控制力矩,会逐渐的产生超速现象。

若不对超速控制状态下的控制方式进行必要的防护,很容易就会出现超速现象,不对控制系统进行保护,极容易发生安全事故,目前采用的保护装置主要是通过离心力断开连接点,实现液压绞车的紧急制动。

基于PLC的液压绞车电气控制系统设计概述

基于PLC的液压绞车电气控制系统设计概述摘要随着科学技术发展,液压绞车逻辑编程系统逐渐转换为PLC电气控制系统,新型电气控制系统使液压绞车系统变得更加稳定,精确度较高,能够满足现阶段煤矿安全生产,并提升生产效率,符合煤矿厂家需求,本文针对液压绞车电气控制系统的设计方案进行研究分析。

关键词液压绞车;控制系统;设计绞车不止应用在煤炭厂家,对于大多数重工业都有涉及,应用较为广泛,能够起到的作用为运输物体以及牵引,并能够根据动力来源将绞车划分为手动和电动以及液压三种工作类型,在煤矿厂工作的绞车主要是液压绞车以及电控绞车,本文主要从液压绞车电气控制系统设计进行研究分析,将系统部件进行改装重组,从而提升工作效率,使绞车工作更具稳定性和安全性以及精确性。

1 液压绞车电气控制系统工作原理本文设计的液压绞车由于应用于矿山挖煤,所以电机选择防爆型,仪器仪表为安全火花型,这两种系统能够根据不同情况作转换,保障日常工作。

两种系统选择的电机主回路需要660V,主泵电机功率在132kv和160kv,电机型号一般是使用JBO355M-6型以及JBO355S-6型。

主泵电机在使用时还会配备辅助电机,此时会将防爆电动机功率调整为10kW。

若控制主泵起动机型号为DQBH-660/220时,辅助电动机控制防爆电磁铁磁力启动器需要使用QC83-30型号,电源开关为DW80-350型號,所选控制回路为安全火花型。

若防爆液压绞车启动器型是DQBH-660/200时,则将安全火花型作为控制回路,需要将安全火花型回路电阻设定为29,经过试验分析得知,安全火花型控制系统电阻一般都在29以内。

电气控制系统的使用能够使液压绞车使用安全性能进一步提升,尤其是在欠压、超速、过卷、油压开关以及松绳等方面提升较为明显。

并且电气系统在漏电保护工作上做得较好,通过借助变电所方式防止漏电,使生产成本节约。

2 可编程序控制器设计分析电气控制系统设计一般会采用S7-200小型可编程序控制器。

智能绞车控制系统功能及操作说明

绞车智能控制系统使用说明书廊坊新赛浦石油设备有限公司绞车智能控制系统操作说明一、绞车智能控制系统简介:近年来,随着测井技术的迅速发展,对测井绞车的要求也日益提高,要求其速度范围大,低速稳定性能好(成像、核磁),提升能力强,恒张力等,特别是大斜度井和水平井的出现,使得测井绞车控制技术向着更高的层次发展。

为此我们根据油田用户的使用情况选用了由霍尔式滚筒控制器、可编程智能控制器、可编程液晶显示器、压力变送器、工作模式选择开关、编码器、张力计、电比例控制油泵和马达及各种阀件等组成的新一代控制系统,可以实现如下的功能:-可以精确地控制电缆的速度;-井口、井底、超张力、超速报警及停机;-水平井作业时的电缆张力值通过液晶显示器按键设定;-测井作业时的恒速功能;-将各种所需数据由变送器转换为电信号,智能控制器采集处理后送液晶显示器,通过模拟仪表、数字、柱形图等显示所需数据;-深度、速度、张力信号由智能控制器采集处理后送液晶显示器,通过数字、柱形图、模拟仪表等形式显示所需数据;用户所设数值由液晶显示器送往智能控制器,智能控制器通过程序实现各种功能。

-发动机通过CAN总线与液晶显示器通信,方便地读取发动机的各种参数。

-液晶显示器增加了故障诊断页面,方便快速地判断故障位置。

-绞车的遥控控制功能。

对接仪器时可以在井口控制绞车,安全方便。

二、智能控制系统的组成:1、智能控制器:(如图1)图1-本控制器是专门针对室外移动车辆工作的恶劣环境应用场合,集逻辑判断、运算和控制功能于一体,善于实现对电液系统实时、可靠而又有效控制的一种新型控制器。

-工作电源:8~32V车载电源-外壳封装:IP66K(高压水封);防冲击;防盐水;防电磁干扰。

-操作温度:-40℃~+80℃-2个CAN总线接口遵循ISO11898的物理层协议,兼容2.0A和2.0B;遵循CAN-OPEN。

-2个串口2、液晶显示器:(如图2)图2-分辨率:640*480, 光可视, 亮度:300cd/m2 -可视尺寸:170*129-工作温度:-20~70℃-前后IP65防护, 非触摸屏,金属外壳. -中文界面-工作电源:DC24V-可扩展GPS控制功能-CODESYS2.3 编程界面-CPU40MH, 3MB存贮区.16位CPU.3、I/O板(如图3)图3-I/O板由DC24V供电,输出DC12V及DC5V电源-将部分输入信号转换、滤波后输入智能控制器-故障诊断及程序输入快速接口4、压力传感器:压力传感器图4-压力传感器将压力信号转换为电信号输入智能控制器。

牵引绞车及其控制系统设计

摘要绞车,是用卷筒缠绕钢丝绳以提升或牵引重物的轻小型起重设备。

本设计以零件疲劳理论和线性累积损伤假说为理论基础,运用静力学的普遍原理,分析和解决了绞车运动过程中的一些受力和运动问题,力求最优化和最可靠设计绞车减速器和卷筒。

在最普遍绞车传动方式和结构的基础上,运用位置传感和水位传感技术,采用PLC控制,实现了牵引绞车根据水位提升和下放泵房的自动控制和手动控制。

本文主要介绍了绞车的发展历史,用途,组成及工作原理;牵引绞车的工作特点;设计的一般步骤;使用中存在的问题及改进措施。

在本次牵引绞车的设计过程中,着重对减速器、卷筒进行了分析和设计。

对重要的部件进行了受力分析、强度的校核,根据其常见失效形式、影响因素及基本设计要求,给出了重要部件的受力分析、强度和刚度的设计方法。

关键词:牵引绞车;减速器; PLC;自动控制ABSTRACTThe winch, is promotes or the hauling heavy item light small hoisting equipment with the reel winding steel wire. This design take the components fatigue theory and the linearity cumulative damage hypothesis as the rationale, the utilization statics general principle, analyzed and has solved in winch rate process some stress and the movement question, made every effort the optimization and the most reliable design winch reduction gear and the reel. In the most universal winch type of drive and in the structure foundation, utilizes the position sensing and the water level sensing technology, uses the PLC control, realized the traction winch to promote and to release the pump house according to the water level the automatic control and the hand control.This article mainly introduced winch's historical development, the use, the composition and the principle of work; Traction winch's operating feature; Design general step; In the use exists question and corrective measure. In this traction winch's design process, to the reduction gear, the reel has carried on the analysis and the design emphatically. Has carried on the stress analysis, the intensity examination to the important part, according to its common failure mode, the influencing factor and the basic design request, has given the important part's stress analysis, the intensity and the rigidity design method.Keywords:Traction winch;Reduction gear;PLC;Automatic control目录1 概述..........................................................11.1绞车的应用 (1)1.2绞车的发展概况...........................................11.3国外绞车概况.............................................21.4绞车发展趋势.............................................42 绞车的计算基础................................................52.1绞车工作级别划分的理论基础...............................52.2绞车的工作级别与类别.....................................62.2.1利用等级...............................................62.2.2载荷状态...............................................72.2.3绞车工作级别的划分.....................................82.3绞车计算载荷.............................................92.3.1额定拉力...............................................92.3.2当量拉力...............................................92.3.3静强度计算拉力.........................................92.3.4动载系数..............................................102.3.5试验拉力..............................................102.3.6许用应力和安全系数....................................102.3.7零件强度的可靠性计算安全系数和许用应力................133 钢丝绳的选择.................................................173.1概述....................................................173.1.1安全系数法............................................173.1.2选择系数法............................................183.2钢丝绳选择..............................................183.3钢丝绳在卷筒上的固定....................................193.3.1钢丝绳在卷筒上的固定方式..............................193.3.2钢丝绳固定端承载能力验算..............................193.3.3钢丝绳的出绳方向及其偏角..............................204 卷筒设计计算.................................................214.1卷筒结构................................................214.2卷筒容绳尺寸参数计算....................................224.2.1卷筒节径..............................................224.2.2卷筒边缘直径..........................................224.2.3卷筒容绳宽度..........................................224.2.4卷筒筒壳厚度..........................................234.3卷筒的受力分析..........................................234.3.1钢丝绳拉力与卷筒支撑处反力............................244.3.2由钢丝绳拉力产生在筒壁上的转矩........................244.3.3卷筒筒壁的径向压力....................................244.3.4钢丝绳对端侧板产生的轴向推力..........................255 减速器的设计计算.............................................265.1传动方式的拟定..........................................265.2电动机的选型设计........................................275.3总传动比及传动比分配....................................285.3.1总传动比..............................................285.3.2传动比分配............................................285.4传动装置运动参数计算....................................295.4.1各轴转速计算..........................................295.4.2各轴功率计算..........................................295.4.3各轴扭矩计算..........................................305.5齿轮参数计算............................................315.5.1开式齿轮齿面接触疲劳强度设计计算......................315.5.2开式齿轮齿根弯曲疲劳强度校核计算......................335.5.3齿轮其他主要参数......................................345.6轴的设计计算............................................355.6.1轴的材料选择..........................................355.6.2轴的设计计算..........................................355.7滚动轴承的选择及校核计算................................455.7.1轴承的类型选择........................................455.7.2滚动轴承常见的失效形式及计算准则......................455.7.3滚动轴承的校核计算....................................465.8键连接的校核计算........................................485.9联接螺栓的校核计算......................................505.9.2螺栓剪切强度校核......................................505.10减速器的润滑和密封.....................................505.10.1减速器的润滑.........................................505.10.2减速器的密封.........................................515.11减速器箱体及附件的选型设计.............................515.11.1减速器箱体的设计.....................................515.11.2减速器附件的选型设计.................................516 联轴器与制动器的选型设计.....................................546.1联轴器的选型设计........................................546.2制动器的选型设计........................................557 牵引绞车控制系统的设计.......................................577.1牵引绞车降压起动........................................577.2绝对式旋转编码器........................................577.2.1绝对式旋转编码器的工作原理............................577.2.2绝对式旋转编码器的特点与应用..........................587.2.3绝对式旋转编码器的选型................................597.2.4绝对式旋转编码器的机械安装使用........................607.2.5编码器脉冲转换........................................617.3水位传感器的选型........................................617.4可编程控制器控制系统....................................627.4.1PLC的主要功能.........................................627.4.2PLC的特点.............................................627.4.3被控绞车的工作情况....................................637.4.4PLC选型...............................................647.4.5PLC控制系统图.........................................657.4.6I/O接线及I/O分配.....................................657.4.7PLC自动控制程序设计...................................667.5提高PLC控制系统可靠性的措施............................707.5.1PLC安装的环境条件.....................................707.5.2PLC的抗干扰措施.......................................70 设计总结.......................................................73 参考文献.......................................................74 翻译部分.......................................................75英文原文....................................................75 中文译文....................................................80 致谢.........................................................851概述1.1绞车的应用绞车,用卷筒缠绕钢丝绳或链条以提升或牵引重物的轻小型起重设备,也可称为卷扬机。

基于PLC控制的智能排绳器绞车设计

基于PLC控制的智能排绳器绞车设计摘要:文章分析了“链轮-双向矩形螺纹副”排绳器的局限性,提出了基于PLC的智能排绳器的设计,介绍了系统的组成与工作原理,并应用于中国地质调查局的深井科学钻探取芯绞车,经工程实践验证,该智能排绳器能有效的控制绞车出现挤绳、咬绳、垛绳等乱绳现象,提高绳子使用寿命。

关键词:大容绳量;高绳速;智能排绳器;电液系统;1、背景为将钢丝绳有序卷绕在卷筒上,不出现挤绳、咬绳、垛绳等现象,目前主要采用“链轮-双向矩形螺纹副”结构的排绳器,该排绳器主要缺点:①传动比是固定的,一旦需要更换不同直径的钢丝绳,由于传动比关系不能作相应的调整,排绳器便不能正确排绳,在实际使用中有很大的局限性;②受机械传动机构的限制,排绳的速度不宜很大,否则会造成排绳器滑舌磨损严重、两端换向时易跳槽现象;③排绳过程中不能对误差进行主动补偿从而出现误差累积,因此不利于大容绳量多层数绞车的排绳作业。

2、智能排绳器结构及原理介绍2.1、机械装置排绳器整体机械机构如图1所示,在排绳器机架上装有导轨和单向丝杆,导轨方向上装有排绳小车,在排绳小车上装有一套定滑轮机构,同时,在排绳小车上固定有铜螺母,铜螺母与丝杆配合,丝杆由液压马达驱动,带动排绳小车左右移动,在定滑轮机构的作用下实现左右排绳运动,在导轨的两端装有接近开关,检测排绳小车是否达到卷筒两端。

在排绳小车上装有钢丝绳角度检测机构如图2所示,两钢丝绳压辊及压辊支架始终跟着钢丝绳围绕回转中心轴左右转动,在小车机架上装有左右限位开关,用于检测钢丝绳压辊围绕回转中心轴转过的角度是否达到设定值(设定值由接近开关的位置决定)。

图1排绳器整体机械机构图2 钢丝绳角度检测机构2.2排绳原理该排绳器采用被动式排绳原理,钢丝绳偏角在规定值内(理想值0.25°~1.5°),在卷筒的上一圈钢丝绳的引导下,可保证钢丝绳整齐的排放在卷筒上,在绞车排绳器不动收绳时,钢丝绳往卷筒上收的圈数n越多,钢丝绳的偏角α就越大,如式1;其中:α钢丝绳的偏角表示脱离滑轮进入卷筒的角度;n排绳器中心面到最后一圈钢丝绳的圈数;d钢丝绳直径;L卷筒钢丝绳入绳点到排绳器滑轮的距离;如图3所示,当钢丝绳偏角α大到使右边钢丝绳图3 排绳原理压辊触发右边接近开关得电动作,PLC控制器接收到接近开关动作信息,并通过液压电磁换向阀启动液压马达工作,驱动排绳小车向右移动,钢丝绳偏角α变小;从而保证在收绳时,钢丝绳与卷筒的偏角始终维持在一个规定的角度之内。

基于PLC的绞车测控系统设计

116

基于 PLC 的绞车测控系统设计

3. PLC 程序设计

本系统采用 STEP 7 MicroWIN V4.0 sp9 编程软件进行主控 PLC 程序设计。STEP 7 MicroWIN V4.0 编程软件是西门子公司为 S7-200 PLC 系列单独设计的梯形图编程软件,该软件可实现与 PLC 实时通信、 在线监控等功能。

2.1. 采集模块

采集模块的主要功能为将绞车钢丝绳的位移长度与速度信号转化为 PLC 可读取的数字信号、将钢丝 绳上的压力值转化为 PLC 模拟量输入模块可读取的模拟信号。为了准确测量钢丝绳位移长度,消除多股 钢丝绳缠绕引起的长度误差,本系统将传感器安装在马丁代克装置上,并将钢丝绳穿过马丁代克,以达 到准确测量绞车提升下降距离的目的。

关键词

绞车测控,PLC,WinCC,光电编码器,压力传感器

1. 引言

绞车被广泛地运用于矿山、港口、工厂、建筑和海洋等诸多领域[1]-[4]。在石油工业中运用最广泛的 是钻井绞车和铺管绞车。其中钻井绞车具有起下钻具、下套管、控制钻进过程钻压和整体起立井架等功 用[5] [6],它的工作特点是操作使用频繁,变速范围宽、载荷变化大[7] [8]。传统的绞车控制方式为手动 控制,由绞车司机控制起下钻过程。由于司机无法准确判断绞车速度与起下钻压力,易发生撞击井口或 钻压过大钢丝绳断裂等严重的井下事故。随着电子控制技术的发展,将电子监控技术应用于绞车控制成 为绞车自动化的发展趋势[9]-[14]。

PLC 最常采用的编程语言为梯形图语言,因其与继电器线路类似而受到电气设计人员的广泛使用。 本系统也使用梯形图语言进行程序设计。本系统程序需要实现的功能包括初始化参数、绞车高度速度测 量与报警、绞车张力测量与报警。

程序具体功能由以下三方面组成: 1) 初始化参数。包括对高速计数器、计时器初始化;对绞车高度值、张力值调零;对高度、速度、 张力、张力差分值的报警值赋予初值;对高度、张力的计算比例系数进行设置。 2) 高度速度测量报警。PLC 高速计数器寄存器 HC0 每接收到一个光电编码器的脉冲信号自动加 1, 程序实时将 HC0 记录值以双精度整数格式转存到寄存器,并乘以比例系数 a,实时得到绞车高度值;利 用 PLC 计时器记录一定时间间隔的两个高度值,做一阶导数运算,可实时得到绞车速度值;利用 PLC 寄存器位作为高度与速度报警开关,使用比较语句,对绞车速度高度值是否超限进行判断,若超限则报 警。 3) 压力测量报警。压力传感器与 PLC 模拟量采集模块相连接,模拟量值存放在 AIW0 寄存器中, PLC 实时将 AIW0 中的数值以双精度格式转存到寄存器,并乘以比例系数 b,即可实时得到绞车所受张 力值;利用 PLC 计时器记录一定时间间隔的两个张力值,做一阶导数运算,可实时得到绞车张力差分值; 利用 PLC 寄存器位作为张力与张力差分值报警开关,使用比较语句,对绞车张力与张力差分值是否超限 进行判断,若超限则报警。

煤矿绞车电气PLC控制技术

煤矿绞车电气PLC控制技术摘要:煤矿绞车在矿山生产中担负着不可替代的作用,然而随着矿山生产规模的不断扩大,绞车在频繁的操作和高负荷的连续作业中也表现出操作繁琐、能耗过高、以及安全性降低等普遍问题。

实践证明,要进一步提升生产效率,就必须通过应用先进的PLC电气控制技术,提高绞车操作的简易性与稳定性,以适应现代煤矿产业机械化、自动化的作业需求。

关键词:绞车煤矿生产电气控制可编程序控制器(PLC)1 煤矿绞车控制系统概述绞车是一种通过卷筒缠绕钢丝绳或链条来牵引或提升重物的起重设备,由于具有重量轻、体积小、起重量高、移动方便等优点,而被广泛应用于煤矿生产的人员升降、矸石运输、设备转移、以及矿渣填充等作业中,并因牵引力大、适用性强的特性,极大地减轻了在矿井作业中工作人员的劳动强度。

然而随着矿山生产规模的不断扩大,绞车在频繁的操作和高负荷的连续作业中也表现出操作繁琐、能耗过高、以及安全性降低等普遍问题,不利于工作效率的进一步提高。

有鉴于此,如何改进电动绞车的控制系统,通过先进的电控技术简化其操作程序,提高其运行的精确度和可靠性,就成为了技术工作者们必须解决的关键问题。

作为一种专为工业应用而设计的电子系统,可编程序控制器(PLC)采用可编程序的存贮器,通过内部的逻辑运算对工业环境下各种生产过程及其设备进行定时、计数、顺序控制和自动控制。

由于采用了可靠性高、组合灵活的模块化结构,PLC的编程具有很好的简易性、普及性、以及抗干扰特性,加之具有在线修改等特殊功能,目前该系统已被广泛应用于各工业行业设备的数字控制或多级自动化控制中。

随着矿山生产机械化程度的提高,PLC也越来越多的参与到煤矿绞车的运行控制之中,与传统的继电器控制相比,PLC的应用取得了良好的安全、节能效果,显著提高了设备的自动化程度及其运行的稳定性。

2 PLC电控系统组成与运行2.1 电控系统的组成组成PLC电控系统的单元主要有:电源模块、中央处理器(CPU)、外部设备编程器、存贮器、以及包括扩展接口与外部设备接口在内的输入/输出接口,并由电源总线、数据总线、地址总线与控制总线将各单元相连接,外部则配置相应的控制对象与控制装置。

以行车指挥为核心的轨道交通综合自动化系统(tias)

76G olum n专栏•智慧系统解决方案关注活动详情谓扫描二维码编者按:随着物联网、云计算、移动互联网、大数据、人工智能等新技术的飞速发展,以及I T与O T技术的进一步融合,工业制造、城市交通、电力能源、农业等各大行业领域的智慧化发展已成为必然趋势。

推进各领域向智慧化发展是一项复杂而庞大的系统工程,既需要单一技术与装备的突破应用,还需要系统化的集成创新。

智慧系统解决方案是推广普及智能化技术的关键手段,是促进各行业智能化水平提升的核心。

为深化智慧产业发展,进一步提升智慧产业各领域系统解决方案应用水平,现由中国自动化学会、智能制造推进合作创新联盟、工业控制系统信息安全产业联盟、边缘计算产业联盟、中国仪器仪表行业协会主办,控制网(w w w.k o n g z h i.n e t) &《自动化博览》承办的2020智慧系统解决方案征集活动已正式启动,面向全行业公开征集智慧系统解决方案。

本刊特开设智慧系统解决方案专栏,刊发其中优秀的解决方案以繪读者。

以行车指挥为核心的帽麵综合自动化系统(TIAS)★和利时科技集团有限公司1方案概述以行车指挥为核心的轨道交通自动化系统目前已成 功应用于北京地铁燕房线和北京大兴国际机场线,北京 大兴国际机场线采用和利时自主研发的MACS-SCADA V4软件系统平台,实现列车全自动驾驶、自动唤醒、自检、运行、清洗、休眠等全功能。

同时,该系统首次 采用27.5kV交流牵引供电,车辆最高时速可达每小时 160km,从丰台草桥站仅用19分钟直抵大兴国际机场 航站楼,实现与大兴国际机场无缝换乘。

该系统采用先进的智能交通理论,基于国内城市轨 道交通建设和运营的经验,全方位地提供面向城市轨道 交通的综合性的解决方案,不论从一开始的系统设计阶 段,还是从系统整个使用周期来考虑,和利时所提供的基于MACS-SCADA 4.0软件平台的自动化系统因其先 进的设计理念和技术优势,成为城市轨道交通以行车指 挥为核心的综合自动化系统、综合监控系统、电力监控 系统以及环境与设备监控系统的最佳选择。

煤矿绞车远程监测系统的设计与实现

煤矿绞车远程监测系统的设计与实现摘要:本文从煤矿绞车的操作和管理出发,探讨了煤矿绞车的远程监控。

首先简要介绍了本课题的理论基础,然后详细介绍了该设备的总体设计和主要功能,并通过具体的工程案例,对该设备的使用情况进行了分析。

关键词:煤矿绞车;远程;监测;设计引言:煤矿绞车是其主副井提升的关键设施,是煤矿生产运输高效运转必不可少的保证,煤矿绞车是否能够正常运行,对煤矿的安全起着决定性的作用。

但是由于机器运行的环境恶劣多变,运行方式多样,设备维修人员的素质较低等现实问题,使机器的运行管理工作繁重。

以往,煤矿主要是通过线性管理网络来对绞车的运行进行监控,这种监控方式虽然简单但是缺少高效的管理功能,而且所采用的监控系统大多不能广泛使用,经常是所用的绞车一旦出现故障,就必须对整个系统进行重新部署,这给煤矿的生产带来了很大的障碍,也提高了煤矿的运营成本。

为此,研究开发一种适用于煤矿井下作业具有较高效率和较强通用性的远程监控系统,是煤矿井下作业的迫切需要。

1远程监测的原理与选择煤矿绞车的远程监控是收集绞车运行的相关数据,然后利用电子网络吧收集的数据传送至另一个地方的网络终端,再由终端的计算机对这些数据进行科学计算,得到可以真实地反应绞车工作状态的信息参数,以此来判断绞车的总体工作状态是否良好。

2绞车远程监测系统方案设计2.1 系统框架构成矿井绞车远程监控系统,应当是一种将电子信息技术、网络通信技术、人工智能技术等现代高科技结合在一起,形成的一套完整的矿井绞车远程监控系统。

总体来说,其主要是以网络通信技术和电子信息技术为中心,为绞车各组件的运行提供了远程的实时监控和维修等功能,在保证煤矿的正常生产的同时,还可以最大限度地提高设备的运行可靠性。

2.2 现场硬件构成现代绞车系统一般都是由几个互相连接、互相协作的零件组成,这些零件是通过各个零件来完成各种操作指令,从而达到各自的功能。

为了能够在设备运转的时候,对设备进行实时的检测,在绞车的每个主要硬件中都安装了传感器,通过传感器来获取所需要的数据信息。

船用水文与地质调查绞车的自动化控制系统设计

船用水文与地质调查绞车的自动化控制系统设计随着海洋资源的不断开发和利用,船用水文与地质调查成为海洋工程领域中不可或缺的一环。

在船用水文与地质调查中,绞车是一个关键的工具,用于将测量设备和传感器下放至海底进行数据采集。

本文将讨论船用水文与地质调查绞车的自动化控制系统设计。

一、引言在过去的几十年里,船用水文与地质调查绞车主要依靠人工操作,存在着许多问题。

例如,由于人为原因,船用绞车容易产生摩擦和杂音,影响数据采集的准确性。

此外,船用绞车的操作难度较大,需要有经验的操作人员。

因此,设计一个自动化控制系统以提高绞车操作的精确性和安全性非常重要。

二、系统需求分析1. 精确的位置和深度控制:船用绞车需要精确控制数据采集设备的下放深度和位置。

自动化控制系统应能够根据预设的参数,准确地控制绞车的运动。

2. 数据采集和实时监测:控制系统应具备数据采集功能,并实时监测绞车状态和采集数据。

3. 安全性保障:系统应具备自动停止功能,当绞车遇到异常情况时,能够自动停止运行,保障设备和人员的安全。

4. 远程控制:为了方便操作和提高效率,系统应能够支持远程控制。

操作人员可以通过远程终端对绞车进行控制和监测。

三、系统设计与实现1. 控制系统架构船用水文与地质调查绞车的自动化控制系统由以下几个组成部分组成:(1)传感器和执行器:通过传感器实时获取绞车的位置、深度和负载等信息,并通过执行器控制绞车的运动。

(2)控制单元:接收传感器采集的数据,根据预设参数计算出绞车的运动指令,控制执行器实现运动。

(3)数据采集与通信模块:负责采集绞车运动和数据采集设备的数据,并通过网络传输至数据中心或地面终端。

(4)人机界面:提供操作界面和监测界面,操作人员可以通过人机界面对绞车进行控制和监测。

2. 控制算法设计(1)位置和深度控制算法:根据传感器采集的数据和预设参数,控制单元计算出绞车的运动指令。

通过PID控制算法,实现精确的位置和深度控制。

根据实时定位结果和采样需求,控制绞车升降速度和运动方向。

带监控智能变频绞车系统

提升机变频调速绞车系统技术方案二零一零年三月矿井提升机变频调速绞车系统一、总体说明本提升机交流电控系统设备符合下列文件的规定和基本要求:1、《煤矿安全规程》(最新版)。

2、《金属非金属地下矿山安全规程》(GB16424-1996)。

3、《矿山电力设计规范》(GB50070-94)。

4、《JB4263-86交流传动矿井提升机电控设备技术条件》5、电控装置的电磁兼容性符合《工业无线电干扰基本测量方法》(GB3907-83)、《电气设备的抗干扰特性基本测量方法》(GB4859-84)。

6、变频器和PLC均采用原装进口的元器件。

二、基本参数提升机基本参数2.1、主机型号:主井 JK-2×1.5;副井 JK-1.6×1.22.2、最大提升速度:主井3.5m/s;副井 2.3m/s2.3、提升长度:主井米,倾角;副井米,倾角2.4、电动机:型号:主井YBJ系列-4,155KW,380V。

佳木斯或重庆电机厂。

副井YB2-112M-6,110KW,660V。

佳木斯或重庆电机厂。

三、变频调速电气控制系统概述(一)、提升机概述矿井提升机是煤矿、铁矿、有色金属矿生产过程中的重要设备。

提升机的安全、可靠运行,直接关系到企业的生产状况和经济效益。

煤矿井下采煤,采好的煤通过斜井用提升机将煤车拖到地面上来。

煤车厢与火车的运货车厢类似,只不过高度和体积小一些。

在井口有一绞车提升机,由电机经减速器带动卷筒旋转,钢丝绳在卷筒上缠绕数周挂上一列煤车车厢,在电机的驱动下将装满煤的列车从斜井拖上来或放下去。

这种拖动系统要求电机频繁的正、反转起动,减速制动,而且电机的转速按一定规律变化。

斜井提升机的机械结构示意图如图1所示。

图1 提升机卷筒机械传动系统结构示意图变频加能耗制动方案为克服传统交流绕线式电机串电阻调速系统的缺点,采用变频调速技术改造提升机,可以实现全频率(0~50Hz)范围内的恒转矩控制。

对再生能量的处理,可采用价格低廉的能耗制动方案。

基于PLC 的无极生绞车的控制系统设计

目录1无极绳绞车运输的特点及其工作原理 (3)1.1无极绳绞车的用途及特点 (3)1.1.1用途 (3)1.1.2特点 (3)1.2无极生绞车的工作原理 (4)1.2.2列车编组形式 (5)1.2.3使用环境条件与环境影响 (5)1.2.4工作条件 (5)1.2.5安全 (6)1.3选题背景 (6)1.4课题研究的主要内容 (6)2 无极绳绞车及控制系统的组成 (7)2.1无极绳绞车的主要设备 (7)2.1.1绞车 (7)2.1.2张紧装置 (7)2.1.3梭车 (8)2.1.4尾轮 (8)2.1.5轮组 (8)2.2无极生绞车的运行方式 (9)2.2.1使用前的准备和检查 (9)2.2.2使用时的安全注意事项 (10)2.2.3启动及运行过程中的操作程序及注意事项 (11)2.2.4运行中的监测和记录 (11)2.2.5停车的操作程序、方法及注意事项 (11)2.3无极生绞车控制的关键技术及难点 (11)3无级绳绞车控制系统的硬件设计 (12)3.1现场总线技术 (12)3.1.1现场总线的特点 (13)3.1.2现场总线技术发展趋势 (14)3.2PROFIBUS(过程现场总线) (14)3.2.1 PROFIBUS的组成 (15)3.2.2 PROFIBUS的传输技术 (15)3.2.3 PROFIBUS总线存取方式 (16)3.2.4 PROFIBUS-DP设备的分类 (16)3.2.5 PROFIBUS-DP网络配置方案 (16)3.3 PLC系统 (17)3.3.1 PLC系统 (17)3.4无极绳绞车控制系统设计与选型 (17)3.5 S7-300系列PLC简介 (18)3.5.1 S7-300的概况 (18)3.5.2 S7-300的组成部件 (18)3.6无级绳绞车控制系统的通信网络配置 (19)3.7修磨机PLC控制系统的硬件配置 (19)3.8无极生绞车的变频传动系统 (22)3.8.1变频器的工作原理 (22)3.8.2变频器电路的基本功能 (22)3.8.3逆变电路的基本工作原理 (23)3.8.4变频器的种类 (23)3.8.5中小容量通用型变频器的主电路 (23)3.8.6变频器的选型 (24)3.9网络系统 (27)3.10无极生绞车控制原理 (29)3.11无极绳绞车控制系统硬件配置 (32)3.12电气控制系统的操作部分 (37)3.13无极绳绞车的保护系统 (38)4无极绳绞车控制系统的软件设计 (40)4.1软件设计综述 (40)1无极绳绞车运输的特点及其工作原理1.1无极绳绞车的用途及特点1.1.1用途无极绳连续牵引车是煤矿和金属矿山井下巷道的以钢丝绳牵引的普通轨道运输设备。

煤矿绞车智能控制系统设计与研究

煤矿绞车智能控制系统设计与研究

陈静

【期刊名称】《机械工程与自动化》

【年(卷),期】2024()2

【摘要】矿用绞车是联系井上与井下的重要运输设备,有矿井“咽喉”之称,但其电控系统存在效率低、安全隐患多和调速性能差等问题,严重影响煤矿安全高效生产。

针对上述问题,设计了一套基于PLC及变频器控制的煤矿绞车智能控制系统,可实现绞车的自动启停、变频调速及故障报警。

同时采用模糊PID控制算法对系统调速

策略进行优化,有效提高了系统的调速性能,保障了绞车的安全高效运行。

【总页数】3页(P185-187)

【作者】陈静

【作者单位】山西焦煤西山煤电西曲矿

【正文语种】中文

【中图分类】TP273

【相关文献】

1.基于信息融合的煤矿绞车健康诊断系统设计

2.煤矿液压绞车电液比例闭环驱动系统设计与仿真分析

3.煤矿带式输送机智能控制系统设计与应用研究

4.煤矿用绞车

自动控制系统设计5.马道头煤矿带式输送机智能控制系统设计研究

因版权原因,仅展示原文概要,查看原文内容请购买。

[绞车,煤矿,系统]煤矿绞车远程监测系统的设计与实现

![[绞车,煤矿,系统]煤矿绞车远程监测系统的设计与实现](https://img.taocdn.com/s3/m/68867ac20b4e767f5bcfcea5.png)

煤矿绞车远程监测系统的设计与实现摘要:文章以矿井绞车的运行管理为切入点,对煤矿绞车远程监测系统予以探究。

首先对相关研究背景及理论依据加以概述,随后对绞车远程监测系统的方案设计与主要功能展开详实的论述,最后结合生产实例分析了远程监测系统的实际应用效果。

关键词:OTC;煤矿绞车;远程监测煤矿绞车作为其主副井提升的关键设施,是矿井生产运输有效运转所不可或缺的必要保障,其运行的安全与否对于矿井安全至关重要。

但鉴于绞车运行环境的恶劣多变、操作运行方式的各异、设备维护人员水平的不一等实际问题,使得绞车运行管理不仅任务繁重且困难重重,这就对绞车运行的监测系统提出了极为严格的要求。

过去,煤矿对于井筒绞车运行的监测多是采取直线管理网络,不仅方法单一,且缺乏有效的管理功能,所使用的监测系统也多缺乏通用性,往往是所使用的绞车一经更换就需要对整个系统进行重新布设,为矿井生产造成阻碍的同时亦增加了矿井运营成本。

因此,研发一套高效且通用的低成本绞车远程监测系统,成为矿井发展的必然需求。

1 远程监测的原理与选择矿井绞车的远程监测是指将绞车运行的实时数据采集后,通过电子网络传输到远处的服务器终端上,并通过服务器对所采集的数据加以运算处理后,获得能够真实反映绞车运行状态的信息参数,从而对绞车整体状况的良好与否加以判定。

在数据的搜集上,远程监测系统同现场运行监测系统的方式是基本相仿的。

这也就意味着两者在系统的硬件构成上基本一致,不过鉴于远程监测系统需对所搜集的信息实施远程的传输,这就需要对数据输出量的大小加以考量,并对其他相关的网络问题进行分析和研究,如宽带设置、网速设定、网络堵塞的处理等,而这就要求必须创建一个有效的远程数据通信方式。

通常而言,完善的绞车运行系统其在不同的控制时期,多会配置各不相同的低层控制系统,诸如DCS、PLC、FCS等,这些控制系统不仅网络接口各有差异同时通信协议也不一致,这使得其彼此间数据的出书难以实现有效的衔接,必须借助第三方的机制对其进行相互的协调,从而实现对控制操作细节的屏蔽。