毕业论文《年产45万吨轻烃分离装置工艺设计》

轻烃装置安全生产工艺优化分析与探讨

轻烃装置安全生产工艺优化分析与探讨近年来,轻烃产品当中的甲醇、炭黑和硫等多种有害的物质含量超标,所以,必须要及时改进轻烃生产处理装置与工艺,以保证轻烃产品质量并获取理想的经济效益。

文章将轻烃装置作为研究对象,针对其加工过程中存在的问题提出了相应的改进建议,以供参考。

标签:轻烃装置;安全生产工艺;优化;分析1 轻烃生产过程中的问题解构1.1 炭黑和脱硫炭黑颗粒成分在轻烃当中并不多,但是,对于生产工艺却会产生极大的影响,仅采用简单过滤的方式是无法全部脱除的。

如果采用精度较高的滤芯,还会出现堵塞,所以,必须要以高频率清洗的方式脱除,这样就会增加生产的成本。

如果使用精度不高的滤芯,脱碳的效果亦不理想。

若通过反洗过滤器对原油固体颗粒脱除,同样会增加装置的资金投入量,而且实际操作相对复杂。

天燃气主要的脱硫方法就是湿法脱硫,具体表现在吸收添加再生模式。

在吸收剂吸收后,会同天燃气当中的硫产生反应,而富液达到再生塔以后会随之生成吸收剂,进而实现循环使用。

整个过程需要不间断地增加脱硫剂,而且使用设备装置次数也相对较多,耗能会随之增加,且程序更加冗杂,最重要的是随时处理废液。

该脱硫的方法比较适用在含硫量较高的气体当中亦或是所需处理天燃气量较大的情况,然而,脱硫的效果并不是最佳的。

一般来讲,如果原料含硫量超出了65毫克/立方米,那么在采用湿法脱硫以后,其含硫量仍将不低于10毫克/立方米。

1.2 脱甲醇与脱水在石化工艺快速发展的背景下,对于烃类介质的脱除技术要求不断提高,要保证突显经济性与适应性。

但是,采用传统的方法,脱水脱硫的效果已经难以满足当前发展要求。

其中,生物脱硫与干法脱硫等多种方法,无论是在实用性方面还是脱水脱硫能力和效率及成本方面,都难以达到轻烃脱水、脱硫与脱甲醇等方面的具体要求。

1.3 分离系统的工艺复杂性极强针对目前所使用的脱乙烷塔底料换热器,主要是在油出料后向脱丁烷塔进料并加温,所以,出料稳定性不理想且进料温度的稳定程度不强,导致脱丁烷塔参数数值的波动相对较大。

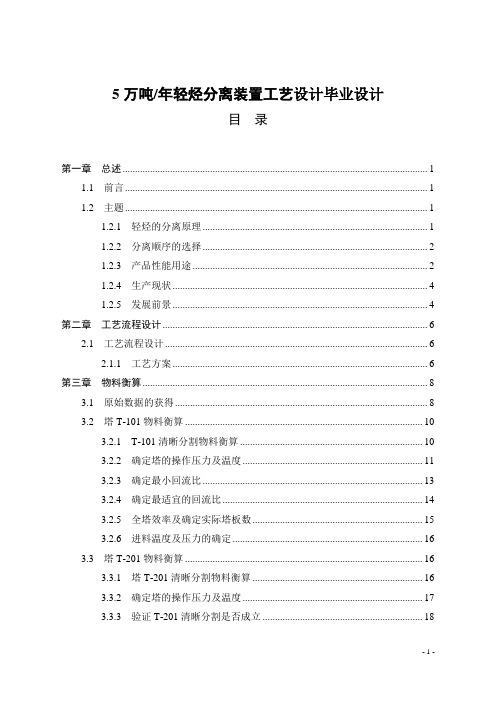

5万吨年轻烃分离装置工艺设计毕业设计

5万吨/年轻烃分离装置工艺设计毕业设计目录第一章总述 (1)1.1 前言 (1)1.2 主题 (1)1.2.1 轻烃的分离原理 (1)1.2.2 分离顺序的选择 (2)1.2.3 产品性能用途 (2)1.2.4 生产现状 (4)1.2.5 发展前景 (4)第二章工艺流程设计 (6)2.1 工艺流程设计 (6)2.1.1 工艺方案 (6)第三章物料衡算 (8)3.1 原始数据的获得 (8)3.2 塔T-101物料衡算 (10)3.2.1 T-101清晰分割物料衡算 (10)3.2.2 确定塔的操作压力及温度 (11)3.2.3 确定最小回流比 (13)3.2.4 确定最适宜的回流比 (14)3.2.5 全塔效率及确定实际塔板数 (15)3.2.6 进料温度及压力的确定 (16)3.3 塔T-201物料衡算 (16)3.3.1 塔T-201清晰分割物料衡算 (16)3.3.2 确定塔的操作压力及温度 (17)3.3.3 验证T-201清晰分割是否成立 (18)3.3.4 确定最适宜的回流比 (19)3.3.5 全塔效率及确定实际塔板数 (20)3.3.6 进料温度及压力的确定 (21)3.4 塔T-301物料衡算 (22)3.4.1 清晰分割物料衡算 (22)3.4.2 确定塔的操作压力及温度 (22)3.4.3 验证T-301清晰分割是否成立 (24)3.4.4 确定最小回流比 (25)3.4.5 全塔效率及确定实际塔板数 (26)3.4.6 进料温度及压力的确定 (27)第四章能量衡算 (28)4.1 T-101能量衡算 (29)4.1.1 焓值计算 (29)4.1.2 热负荷的计算 (29)4.1.3 计算传热剂用量 (31)4.2 T-201 能量衡算 (31)4.2.1 焓值计算 (31)4.2.2 热负荷的计算 (31)4.2.3 计算传热剂用量 (32)4.3 T-301 能量衡算 (32)4.3.1 焓值计算 (32)4.3.2 热负荷的计算 (32)4.3.3 计算传热剂用量 (33)4.4 三塔热量衡算表 (33)第五章设备工艺计算及选型 (35)5.1 T-101 的设计与选型 (35)5.1.1 塔径的计算 (35)5.1.2 塔高的计算 (39)5.1.3 塔体设计 (39)5. 2 T-201的设计与选型 (51)5.2.1 塔径的计算 (51)5.2.2 塔高的计算 (54)5.2.3 塔板的设计与布置 (54)5.3 T-301的设计与选型 (66)5.3.1 塔径的计算 (66)5.3.2 塔高的计算 (69)5.3.3 塔板的设计与布置 (69)第六章塔体设计 (81)6.1 T-101塔体初步设计 (81)6.1.1 初步设计 (81)6.1.2 接管的设计 (81)6.2 T-201 塔体初步设计 (83)6.2.1 初步设计 (83)6.2.2 接管的设计 (83)6.3 T-301塔体初步设计 (85)6.3.1 初步设计 (85)6.3.2 接管的设计 (85)第七章换热器的设计与选型 (87)7.1 T-101换热器的计算与选型 (87)7.1.1 进料换热器E-101的选用 (87)7.1.2 塔顶冷凝器E-102的选用 (87)7.1.3 再沸器E-103的选用 (87)7.2 T-201换热器的计算与选型 (87)7.2.1 进料换热器E-201的选用 (87)7.2.2 塔顶冷凝器E-202的选用 (87)7.2.3 再沸器E-203的选用 (88)7.3 T-301换热器的计算与选型 (88)7.3.1 进料换热器E-301的选用 (88)7.3.2 塔顶冷凝器E-302的选用 (89)7.3.3 再沸器E-303的选用 (89)第八章小结 (90)8.1 设计陈述 (91)8.2 体会和收获 (91)参考文献 (92)致谢 (93)第一章总述1.1 前言天然气的主要成份是C1,含少量的C2,液化石油气的主要成份是C3、C4,它们在常温常压下呈气态,叫气态轻烃。

浅谈轻烃装置的隐患分析及措施

浅谈轻烃装置的隐患分析及措施【摘要】本文主要围绕轻烃装置的安全隐患展开讨论。

在引言部分介绍了轻烃装置的概念和隐患分析的重要性,明确了本文的目的和意义。

在详细探讨了轻烃装置的主要工艺流程、可能存在的安全隐患、常见的事故案例分析以及采取的措施和应对方法。

结合完善安全管理制度的重要性,强调了保障生产安全的关键措施。

在再次强调了安全意识的重要性和预防隐患的必要性,总结了保障生产安全的关键措施。

通过本文的讨论,读者将更加了解轻烃装置存在的隐患,以及如何有效应对和防范这些隐患,从而确保生产安全和人员健康。

【关键词】轻烃装置、隐患分析、安全管理、事故案例、应对方法、安全意识、预防、生产安全1. 引言1.1 介绍轻烃装置轻烃装置是石油化工行业中常见的设备之一,主要用于轻烃的分离和提纯。

轻烃是指碳原子数较少的烃类化合物,包括甲烷、乙烷、丙烷等。

这些轻烃在石油化工生产中具有重要的作用,被广泛应用于燃料、化工原料等方面。

轻烃装置通常包括蒸馏塔、冷凝器、分离器等设备,通过不同的工艺流程进行轻烃的提取和分离。

在生产过程中,轻烃装置存在着一定的安全隐患,例如管道泄漏、设备故障、操作不当等问题可能导致事故发生。

对轻烃装置的安全隐患进行分析和控制具有重要意义。

只有充分认识和了解可能存在的隐患,采取有效的措施和预防措施,才能保障生产过程的安全稳定进行。

引起轻烃装置事故的原因往往是多方面的,需要综合考虑设备运行、维护、操作等方面,才能有效应对潜在的风险。

加强轻烃装置安全管理,提高员工的安全意识,完善安全生产制度,是确保轻烃装置运行安全稳定的关键措施。

通过不断优化管理和技术手段,预防和控制安全隐患,努力实现生产安全和高效稳定运行的目标。

1.2 分析隐患的重要性分析隐患的重要性是保障轻烃装置运行安全的基础。

隐患是指存在于工艺流程、设备设施、作业环境等方面的潜在风险和安全隐患。

对于轻烃装置而言,隐患可能导致火灾、爆炸、泄露等严重事故,给人员生命和财产造成不可估量的损失。

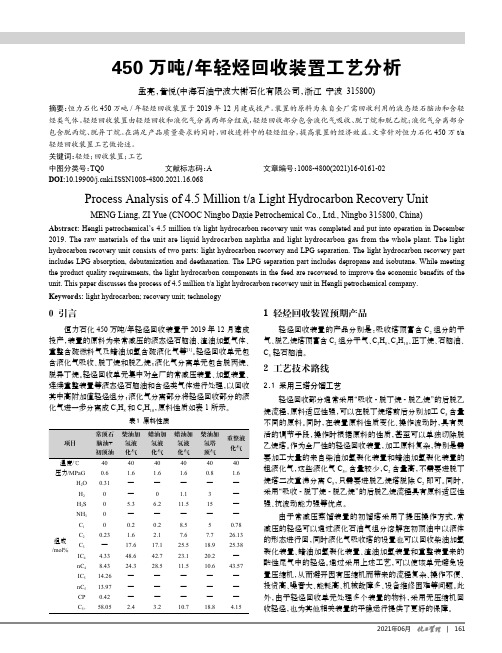

450万吨年轻烃回收装置工艺分析

1 轻烃回收装置预期产品轻烃回收装置的产品分别是:吸收塔顶富含C 2组分的干气、脱乙烷塔顶富含C 2组分干气、C 3H 8、C 4H 10、正丁烷、石脑油、C 5轻石脑油。

2 工艺技术路线2.1 采用三塔分馏工艺轻烃回收部分通常采用“吸收-脱丁烷-脱乙烷”的后脱乙烷流程,原料适应性强,可以在脱丁烷塔前后分别加工C 5含量不同的原料。

同时,在装置原料性质变化、操作波动时,具有灵活的调节手段,操作时根据原料的性质,甚至可以单独切除脱乙烷塔。

作为全厂性的轻烃回收装置,加工原料复杂,特别是需要加工大量的来自柴油加氢裂化装置和蜡油加氢裂化装置的粗液化气,这些液化气C 5+含量较少,C 2含量高,不需要进脱丁烷塔二次重沸分离C 5,只需要进脱乙烷塔脱除C 2即可。

同时,采用“吸收-脱丁烷-脱乙烷”的后脱乙烷流程具有原料适应性强、抗波动能力强等优点。

由于常减压蒸馏装置的初馏塔采用了提压操作方式,常减压的轻烃可以通过液化石油气组分溶解在初顶油中以液体的形态进行回,同时液化气吸收塔的设置也可以回收柴油加氢裂化装置、蜡油加氢裂化装置、渣油加氢装置和重整装置来的酸性尾气中的轻烃。

通过采用上述工艺,可以使该单元避免设置压缩机,从而避开因有压缩机而带来的流程复杂、操作不便、投资高、噪音大、能耗高、机械故障多、设备维修困难等问题。

此外,由于轻烃回收单元处理多个装置的物料,采用无压缩机回收轻烃,也为其他相关装置的平稳运行提供了更好的保障。

0 引言恒力石化450万吨/年轻烃回收装置于2019年12月建成投产,装置的原料为来常减压的液态烃石脑油、渣油加氢气体、重整含硫燃料气及蜡油加氢含硫液化气等[1]。

轻烃回收单元包含液化气吸收、脱丁烷和脱乙烷;液化气分离单元包含脱丙烷、脱异丁烷。

轻烃回收单元集中对全厂的常减压装置、加氢装置、连续重整装置等液态烃石脑油和含烃类气体进行处理,以回收其中高附加值轻烃组分;液化气分离部分将轻烃回收部分的液化气进一步分离成C 3H 8和C 4H 10,原料性质如表1所示。

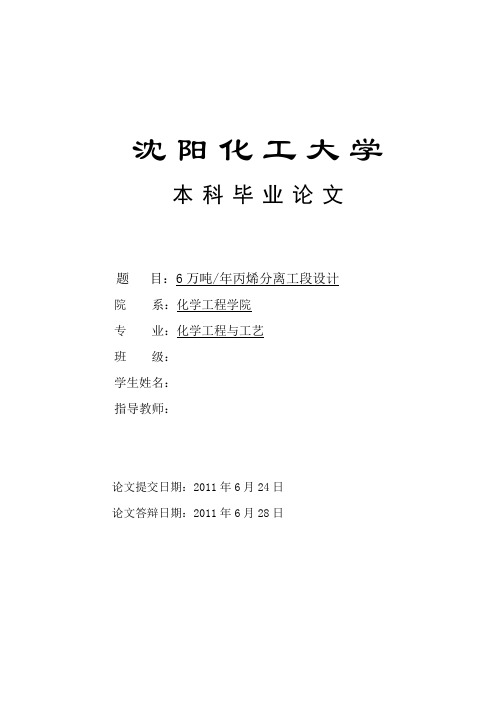

毕业设计(论文)-年产6万吨丙烯分离工段设计

沈阳化工大学本科毕业论文题目:6万吨/年丙烯分离工段设计院系:化学工程学院专业:化学工程与工艺班级:学生姓名:指导教师:论文提交日期:2011年6月24日论文答辩日期:2011年6月28日毕业设计(论文)任务书化学工程学院院(系)化学工程与工艺专业2007—08班学生:XXX内容摘要丙烯是石油化工的基本原料之一,在原油加工中具有重要作用。

由裂解气净化与分离工段的丙烯精馏塔分离出的丙烯除了用于生产聚丙烯外,还大量地作为生产丙烯腈,丁醇,辛醇,环氧丙烷,异丙醇等产品的主要原料。

为了更好的提高生产能力,本着投资少,能耗低,效益高的想法,本文对年产6万吨丙烯精馏塔进行了设计。

本设计首先采用简捷法初步算出了理论塔板数,利用恩特伍德公式确定最小回流比,然后以简捷法的计算结果作为初值,应用Aspen Plus软件对丙烯精馏塔操作进行了稳态模拟,并以经济指标为目标函数,对操作条件进行了优化,得出了塔顶丙烯收率为99.6%的最佳塔板数、回流比以及进料位置(murphree板效率为60%)。

接着进行全塔模拟,依然以塔顶丙烯收率为99.6%为标准,确定了各塔(乙烯塔、乙烷塔、丙烯塔、丙烷塔、甲烷塔)的塔板数、回流比及进料位置(murphree板效率为60%)等设计参数。

之后改变整体模拟过程的进料组成(裂解气来源与模拟过程不同),即对进料组成进行微调后,可以测算整体装置弹性区间。

用Aspen Plus软件进行模拟,结果发现本组整体装置模型结果的模拟结果与上一种进料组成相差不大。

经软件模拟,当丙烯含量处于14-14.8%之间,乙烯含量处于28.3-28.7%之间的时候(油质介于轻柴油和抽余油之间)丙烯收率仍可以达到99.5%的水平,此为整体装置的操作弹性区间。

由于对丙烯纯度要求极高,本文设计的精馏塔塔板数较多,丙烯塔较高,因此设计为两个塔。

最后以优化后的精馏塔结果为基础,确定了该塔的设备参数,塔径,浮阀塔盘,塔高,热负荷,从而设计了塔底再沸器,塔顶冷凝器以及塔体主要设备。

【精品完整版】45万吨年轻烃分离装置工艺设计

本科生毕业设计(论文)题目:45万吨/年轻烃分离装置工艺设计学生姓名:xxx学号:xxxx系别:xxx专业班级:xxx指导教师:xxx2012年6 月10 日摘要轻烃燃气是一种结晶、廉价的新型液体燃料,目前已在国内十余个省市推广。

随着我国公用事业的改革,必将得到迅速发展。

轻烃作为洁净燃料可替代燃煤和燃油,对我国经济、环境、资源的可持续发展具有战略意义。

本设计主要针对轻烃生产工艺的分离工段进行计算。

选择出合适的轻烃馏分,根据原料组成及产品指标要求,调优出合理分离序列。

根据计算值算则合适的塔的操作压力、操作温度、产品流率、塔高、塔径。

关键词:轻烃;分离;精馏;设计ABSTRACTThe light hydrocarbon gas is a crystalline, low-cost liquid fuel, has more than ten provinces and cities in the country to promote.With the reform of the utilities in China is bound to have developed rapidly.Light hydrocarbons as a clean fuel alternative to coal and oil,is of strategic significance to China's economy,environment and sustainable development of resources.The design of the main production process for the separation of light hydrocarbon section in the calcultion.Suit light hydrocarbon fictions from oil refinery were selected,the rational separation sequence was oprimized according the demand for raw materials composition and the product target.According to the calculated value operator, reflux ratio,the tower operating pressure,operating temperature,product flow rate,high tower,tower diameter calculations.Keywords: Lighter hydrocarbon;Abruption;Distillation ;Design目录第一章前言 (1)1.1 生产任务情况 (1)1.2 产品性能用途及市场需求 (1)1.2.1 产品性能用途 (2)1.2.2 发展前景 (2)1.2.3 轻烃分离装置设计意义 (3)第二章工艺方案及工艺流程示意图 (4)2.1 工艺方案 (4)2.2 确定方案是否合适 (5)2.2.1 T-101验算 (6)2.2.2 T-201验算 (6)2.2.3 T-301验算 (6)第三章物料衡算 (7)3.1 T-101物料衡算 (7)3.1.1 清晰分割 (7)3.1.2 操作条件的确定 (9)3.1.3 验证T-101清晰分割是否成立 (10)3.1.4 确定最小回流比R m (11)3.1.5 确定最适宜的回流比 (12)3.1.6 确定进料温度 (13)3.2 T-201物料衡算 (14)3.2.1 清晰分割 (14)3.2.2 T-201操作条件确定 (15)3.2.3 验证T-201清晰分割是否成立 (17)3.2.4 确定最小回流比 (18)3.3 T-301的物料衡算 (19)3.3.1 清晰分割 (19)3.3.2 T-301操作条件 (20)。

对轻烃裂解装置的研究讨论

对轻烃裂解装置的研究讨论摘要:本文涉及一种轻烃裂解装置的研究讨论,针对裂解炉在原料组分偏重时经常出现炉膛缺氧, 温度无法满足正常裂解深度情况, 计划对风门、燃烧系统进行评价, 提出改造方案。

该装置可以优化裂解炉操作条件,大幅度减少裂解炉对流段炉管的结焦。

关键词:热裂解、乙烯、共裂解1.引言乙烯工业是石油化工行业的龙头和国民经济的重要支柱产业。

大多数国家采用以石油烃类为原料的蒸汽热裂解及催化裂解方式生产乙烯,其中98%的乙烯是采用裂解炉以蒸汽裂解方式生产。

在蒸汽热裂解生产乙烯过程中,原料成本占总成本的70%以上。

因此,优化利用乙烯裂解原料成为乙烯行业降本增效的重要途径。

因此,优化利用乙烯裂解原料成为乙烯行业降本增效的重要途径。

我国乙烯工业经过几十年持续发展,形成裂解原料来源广、复杂多变的独特格局,乙烯装置依然存在原料利用率低、能耗大、投资成本高和乙烯收率波动大等问题。

对不同裂解原料裂解性能的评价和优化加工利用,是影响我国乙烯工业的重要问题。

对现有乙烯裂解原料进行优化裂解技术研究,降低乙烯生产成本,提高裂解装置经济效益,也是炼化企业普遍关注的热点。

1.热裂解反应的原理热裂解反应是一种非常复杂的反应,其基本的表现形式是脱氢反应及 C-C 键的断裂。

而从反应机理方面考虑,能够较好解释裂解反应历程的有自由基反应机理及分子反应机理。

目前较为大家普遍接受的是自由基反应机理。

1.自由基反应机理从综合的角度来看,自由基链反应基理可分为三个阶段进行:链引发阶段﹑链增长阶段及链终止阶段。

3.1链引发反应烷烃的链引发反应,主要是 C-C 键的断裂而生成两个自由基的过程。

这是裂解反应的开始阶段。

链引发反应的通可表示式如下:M→R′· + R″·式中: M—烃稳定分子R′·--碳原子数比原料烃分子少的自由基R″·--碳原子数比原料烃分子少的自由基烷烃分子在引发反应中断裂 C-H 键的可能性较小,因为 C-H 键的断裂所需能量比 C-C 键要大,因此从能量角度来看,烷烃的链引发反应主要是 C-C 键的断裂而不时 C-H 键的断裂,这是与实际情况相符的。

轻烃回收装置工艺

轻烃回收装置工艺

轻烃是气态或液态的烃类化合物,包括甲烷、乙烷、丙烷、丁烷等。

轻烃在石油加工、化工、能源等行业中广泛应用,但在生产和运输过程中,会产生大量的废气和废水,造成资源浪费和环境污染。

为了更好地利用和保护资源,轻烃回收装置应运而生。

轻烃回收装置工艺主要包括以下几个步骤:

1. 废气收集:将产生的废气通过管道引入收集系统,减少在空气中释放的轻烃含量。

2. 压缩:将收集到的废气通过压缩装置压缩成液态,方便后续处理和运输。

3. 分离:将压缩后的液态轻烃通过分离装置进行分离。

通常的分离方法包括冷凝分离、吸附分离、膜分离等。

不同的分离方法适用于不同的轻烃种类和工艺要求。

4. 精馏:将分离后的轻烃进一步精馏分离,得到高纯度的轻烃产品。

5. 废水处理:在回收轻烃的过程中,会产生一定量的废水。

为了减少环境污染,需要对废水进行处理。

一般采用生物处理和物理化学处理相结合的方式进行废水处理。

以上是轻烃回收装置工艺的主要步骤。

随着科技的不断发展和环保意识的提高,轻烃回收装置将会越来越广泛地应用于各个行业中,发挥越来越重要的作用。

- 1 -。

中国石油大学胜利学院毕业设计手册模板

中国石油大学胜利学院

本科生毕业设计( 论文)手册

学生姓名 XXX

学号XXX

专业班级化学工程与工艺二班

指导教师: XXX

2014年6月14日

目录

一、任务书 (1)

二、开题报告 (4)

三、指导记录 (7)

四、中期检查表 (9)

五、指导教师评语 (10)

六、答辩记录表 (11)

七、答辩小组评语 (12)

八、成绩汇总表 (12)

本科生毕业设计(论文)任务书

学生(签名):指导教师(签名):

系主任(签名):年月日

本科生毕业设计(论文)开题报告

本科生毕业设计(论文)指导记录

学生(签名):指导教师(签名):

年月日年月日

本科生毕业设计(论文)中期检查表

本科生毕业设计(论文)指导教师评语。

100万方天轻烃回收装置工艺的设计轻烃回收毕业论文

1244EJC天然气(煤层气)与管道网

5205

EJC天然气(煤层气)与管道网美国GPM气体公司Goldsmith天然气处理厂NGL回收装置即在改造后采用了GSP法。该装置在1976年建成,处理量为220×104m3/d,原采用单级膨胀机制冷法,1982年改建为两级膨胀机制冷法,处理量为242×104m3/d,最高可达310×104m3/d,但其乙烷收率仅为70%。之后改用单级膨胀机制冷的GSP法,乙烷收率有了明显提高,在1995年又进一步改为两级膨胀机制冷的GSP法,设计处理量为380×104m3/d,乙烷收率(设计值)高达95%。

2. 直接换热(DHX)法

DHX法是由加拿大埃索资源公司于1984年首先提出,并在JudyCreek厂的NGL回收装置实践后效果很好,其工艺流程见图5-18。

图中的DHX塔(重接触塔)相当于一个吸收塔。该法的实质是将脱乙烷塔回流罐的凝液经过增压、换冷、节流降温后进入DHX塔顶部,用以吸收低温分离器进该塔气体中的C3+烃类,从而提高C3+收率。将常规膨胀机制冷法(ISS)装置改造成DHX法后,在不回收乙烷的情况下,实践证明在一样条件下C3+收率可由72%提高到95%,而改造的投资却较少。

1987年Ovaoff工程公司等提出的GSP与LSP是对单级膨胀机制冷工艺(ISS)和多级膨胀机制冷工艺(MTP)的改进。典型的GSP与LSP流程分别见图1.1。

GSP是针对较贫气体(c;烃类含量按液态计小于400mL/m3)、LSP是针对较富气体(C2+烃类含量按液态计大于400mL/m3)而改进的NGL回收方法。表5-10列出了处理量为283×104m3/d的NGL回收装置采用ISS、MTP与GSP等工艺方法时的主要指标对比。

轻烃分馏装置操作优化方案

新材料与新技术化 工 设 计 通 讯New Material and New TechnologyChemical Engineering Design Communications·65·第47卷第5期2021年5月1 轻烃分馏控制的现状当前,很多轻烃分馏装置仍然在使用以单一回路、单一变量的核心控制为基础的DCS 控制系统,但是其作用比较有限,只能替代传统的仪表;与此同时,因为DCS 控制局限性、原料精馏过程、应用工艺以及自身条件等,使得轻烃分馏装置的操作很难实现稳定性。

当前轻烃分馏控制表现特征主要分为4个方面:①有很多因素都会对轻烃分馏过程产生影响,尤其是能量和物料等方面,影响是很频繁而且十分明显的,比如物料成分会产生变化、物料进入量的变化、塔顶和塔底的温度变化以及环境条件的改变等。

在这些因素中,塔顶与塔底温度变化以及物料组成变化等对精馏过程是否运行平稳的影响是最突出的;②据统计,目前进行应用的精馏塔,本身就具有强耦合性、非线性以及多变量性等特征,所以如果仅是控制单变量,是很难满足实际需求的,不仅有很大差别,还存在很多棘手的困难;③当前应用最为广泛的轻烃分馏装置工艺过程是同一种多精馏塔进行串联运行,这就显现出各精馏塔间具有上下游工艺关系,下游的精馏塔工艺生产会被上游的精馏塔状态与工况所影响;④目前DCS 系统还没有实现自动化,需要人工进行部分操作,这就加大了人力的投入和人力工作量,由于人为操作会受到时间和习惯等因素的影响,这就使得生产过程出现不一致性。

2 轻烃预分馏自动控制的优化先进控制系统的硬件接口:当前已经研发出先进控制的轻烃分馏装置,但是仍然需要以DCS 为基础,Foxbox 的产品V As 是常用的控制系统,它能够兼容先进控制系统,主要运行在控制系统上位机中,实现的Opcserver 通讯效率非常高,在进行双向数据交换过程中,主要借助HUB 完成,提高了自动控制过程数据传输的稳定性、安全性以及传输效率,并且开放性良好。

(完整版)年产45万吨乙醇精馏工段工艺设计毕业设计

年产45万吨乙醇精馏工段工艺设计The Process Design of EthanolRefining Section of 450 kt/a目录摘要 ....................................................................................................................... Abstract ................................................................................................................引言 .......................................................................................................................第一章绪论.......................................................................................................1.1 国内乙醇工业的发展现状 .......................................................................................1.2 精馏塔的相关概述 ...................................................................................................1.2.1精馏原理及其在化工生产上的应用.....................................................................1.2.2精馏塔对塔设备的要求.........................................................................................1.2.3常用板式塔类型及本设计的选型.........................................................................1.2.4本设计所选塔的特性.............................................................................................第二章工艺流程选择与原材料的计算.............................................................2.1 乙醇精馏工艺流程的概述 .......................................................................................2.2 乙醇原料的计算 .....................................................................................................2.2.1理论玉米秸秆葡萄糖消耗量.................................................................................2.2.2实际玉米秸秆耗量 .................................................................................................第三章精馏设备的设计内容.............................................................................3.1 塔板的工艺设计 .......................................................................................................3.1.1精馏塔全塔物料衡算.............................................................................................3.1.2理论塔板数的确定 .................................................................................................3.1.3精馏塔操作工艺条件及相关物性数据的计算.....................................................3.1.4塔板主要工艺结构尺寸的计算.............................................................................3.2.1 气相通过浮阀塔板的压降....................................................................................3.2.2淹塔校核 .................................................................................................................3.2.3物沫夹带校核 .........................................................................................................3.2.4漏液校核 .................................................................................................................3.3 塔板的负荷性能 .......................................................................................................3.4 塔附件设计 ...............................................................................................................3.4.1 塔顶蒸气出料管 ....................................................................................................3.4.2筒体与封头 .............................................................................................................3.4.3裙座 .........................................................................................................................3.4.4 吊柱 ........................................................................................................................3.4.5人孔 .........................................................................................................................3.5 塔总体高度的设计 ...................................................................................................3.5.1塔的顶部空间高度 .................................................................................................3.5.2 塔的底部空间高度 ................................................................................................3.5.3塔体高度 .................................................................................................................3.6 全凝器的设计 .........................................................................................................3.7 再沸器的设计 ...........................................................................................................3.8 接管的计算与选择 ...................................................................................................第四章自动控制系统.........................................................................................第五章厂区布置.................................................................................................5.1 概述 ...........................................................................................................................5.2 布置原则及方法 .......................................................................................................5.2.1.满足生产和运输的要求.........................................................................................5.2.2满足安全和卫生要求.............................................................................................5.2.4满足施工和安装的作业要求.................................................................................5.2.5满足工厂发展的要求.............................................................................................5.2.6满足竖向布置的要求.............................................................................................结论 .......................................................................................................................致谢 ........................................................................................... 错误!未定义书签参考文献 ...............................................................................................................附录 .......................................................................................................................年产45万吨乙醇精馏工段工艺设计摘要:乙醇已广泛地应用到国民经济的许多部门,它是许多化工产品不可或缺的基础原料和溶剂,亦是前景广阔的可再生替代能源,因此工业生产乙醇有着广阔的市场前景,而乙醇的精馏是工业化生产中的重要组成部分。

轻烃装置安全生产工艺优化与讨论论文

轻烃装置安全生产工艺优化与讨论论文摘要:随着应用的广泛普及,老旧轻烃回收装置在生产过程中的一些问题也逐渐暴露出来,分析目前轻烃装置中存在的问题,对轻烃装置进行有针对性的调优,对工艺加以改进,以达到增产减损的目的,是现今的主要研究课题所在,分析老旧轻烃装置在生产运转过程中所产生的问题,针对其工艺进行优化,是生产发展的迫切需要。

关键词:轻烃装置;调优;改进;优化轻烃装置指的是轻烃的回收设备。

轻烃,既天然气凝液,轻烃回收的意义是以液态形式回收天然气中比甲烷或乙烷更重的组分的过程,一方面是为了控制天然气的烃露点以达到商品气质量指标,避免气液两相流动,另一方面所回收的液烃其经济价值很高。

轻烃回收装置是处理油田不凝析气、伴生气的主要装置,目前轻烃回收装置运行相对不稳定,轻烃回收率低。

我国当前所使用的轻烃回收装置普遍存在流程不合理、能耗大、成本高、设备老等弊端。

正压原稳工艺简单,没有压缩机等大型转动设备,维修、维护费用较低,装置拔出率远高于负压原稳工艺,在保证原油品质的情况下,可提高轻烃收率。

1轻烃装置的构成轻烃作为一种石油产品的衍生产物,由碳和氢两种元素组成,其来源包括两部分:压缩制冷天然气并分离出其中重组分,密度为0.58~0.64t/m~3;对原油进行加热,并分离出其轻组分,密度为0.62~0.69t/m~3,两者皆为物理过程。

轻烃装置的构成十分复杂,主要由蒸发器、原料供给系统、空气供给系统、加热系统、电气控制系统、燃气系统和燃气泄漏报警切断系统构成。

蒸发器为卧式罐,内部设计有换热器和气床,外部设计有进油口、出油口、空气入口、燃气出口、平衡管口和传感器接口等,是产生燃气的核心设备。

原料供给系统主要用于贮存原料油,其组成部分包括原料罐、供油管、电磁阀和流量计等。

空气供给系统用于输入空气,起到将燃气与空气隔离的作用。

变频器、风机、单向阀、集气器和U形管都属于空气供给系统。

其主要设备有空气压缩机、集气器、空气缓冲灌、电磁阀、空气分配器、油封管输气管道等。

毕业设计--年产60万吨甲醇制乙烯装置的设计[管理资料]

![毕业设计--年产60万吨甲醇制乙烯装置的设计[管理资料]](https://img.taocdn.com/s3/m/b1b8350c700abb68a882fbae.png)

目录1 概述 (3) (3)MTP工艺 (3)MTO及DMTO工艺 (4)甲醇制低碳烯烃的原理 (6)主要化学反应和反应动力学 (6)氧内盐机理 (7)碳烯离子机理 (7)串联型机理 (7)平行型机理 (8) (8)设计要求 (8)设计内容 (8) (9)Aspen Plus 模拟软件 (9)Aspen Plus软件的使用 (11)2 工艺流程设计 (13) (13)反应器 (14)甲醇转化为烯烃的反应特征 (14)反应器及反应条件的选择 (15) (16)反应器及再生器尺寸设计一览表 (17)换热器 (18)冷、热物流热状况及换热要求 (18) (19)换热器E0101设计尺寸一览表 (20)精馏塔 (21)精馏塔设计概述 (21)精馏塔简捷模拟计算 (22)精馏塔严格模拟计算 (25)T0201精馏塔设计参数及尺寸一览表 (30) (30)3 工艺模拟计算结果 (32) (32)产品产量及纯度 (38)4 环境保护及安全防护 (39)安全防护措施及意义 (39)环境保护措施及意义 (39)5 总结 (41)参考文献 (41)致谢 ........................................................................................................................ 错误!未定义书签。

1 概述由煤经合成气制甲醇工艺和烯烃生产聚烯烃及其他下游产品的工艺已经是成熟技术,甲醇制低碳烯烃工艺是煤制烯烃路线的关键技术,也是瓶颈技术[1]。

目前国内外具有代表性的甲醇制低碳烯烃工艺主要有MTO和MTP两种。

MTP工艺甲醇制丙烯( MTP)工艺由德国Lurgi公司开发,以丙烯为主要产物,以大量汽油、液化石油气和燃料气为副产物。

该工艺的主要装置为三个绝热固定床反应器,其中两个在线生产、一个在线再生,以及分离装置。

45万吨年甲醇精馏系统毕业设计

毕业设计题目200kt/a合成氨转化工段工艺设计摘要甲醇最早由木材和木质素干馏制的,故俗称木醇,这是最简单的饱和脂肪组醇类的代表物。

近年来,世界甲醇的生产能力发展速度较快。

甲醇工业的迅速发展,是由于甲醇是多种有机产品的基本原料和重要的溶剂,广泛用于有机合成、染料、医药、涂料和国防等工业。

由甲醇转化为汽油方法的研究成果,从而开辟了由煤转换为汽车燃料的途径。

近年来碳一化学工业的发展,甲醇制乙醇、乙烯、乙二醇、甲苯、二甲苯、醋酸乙烯、醋酐、甲酸甲酯和氧分解性能好的甲醇树脂等产品,正在研究开发和工业化中。

甲醇化工已成为化学工业中一个重要的领域。

本设计选择了以45万t/a甲醇精馏的产量作为生产计算与设计的任务,参考了河南永城永煤集团龙宇煤化工甲醇厂甲醇精馏的工艺,本设计从工艺角度对其生产过程和主要设备进行了物料衡算、塔设备简捷法计算、热量衡算、换热器设计等工艺计算。

关键词:甲醇,精馏,物料衡算,热量衡算AbstracIn the paper Methanol is made of wood and lignin carbonization, the earliest is commonly known as wood alcohol, this is the most simple saturated fat group representatives of alcohol content. In recent years, the world of methanol production capacity development faster. The rapid development of the methanol industry, because methanol is a variety of basic raw material and important solvent of organic products, widely used in organic synthesis, dye, medicine, coating and defense industries. Method by methanol into gasoline research achievements, thus opened up by the way of coal into a car fuel. In recent years, the development of c1 chemical industry, methanol to ethanol, ethylene glycol, toluene, xylene, vinyl acetate, acetic anhydride, methyl formate and oxygen resin products such as methanol decomposition good performance, is in research, development and industrialization. Methanol chemical industry has become an important field in the chemical industry.This design chose to the output of 450000 t/a methanol distillation as production calculation and design tasks, refer to the city always in henan wing coal group, long yu chemical methanol factory of methanol distillation process, the design from the perspective of technology, the production process and main equipment for the material balance, the tower equipment simple method of calculation, heat balance calculation, heat exchanger design process.Keywords: methanol, distillation, material balance, heat balance目录1 总论 (1)1.1 概况 (1)甲醇的用途 (1)甲醇精馏工艺技术比较 (1)甲醇精馏工艺的概况 (4)1.2 精馏的目的和原理和精馏塔的操作和调节 (5)粗甲醇的组成与精制要求 (5)工艺原理 (7)影响因素 (9)精馏塔的产品质量控制和调节 (11)1.3 甲醇的主要技术规格 (11)甲醇的一般性质 (11)甲醇的沸点和蒸汽压 (13)甲醇-水系统的性质 (13)1.4 甲醇精馏工艺流程说明 (14)预精馏系统 (14)加压精馏系统 (15)常压精馏系统 (15)2甲醇精馏生产工艺设计及计算 (16)2.1 计算参数 (16)预精馏塔工艺计算 (17)物料衡算 (17)全塔高度和塔径的确定 (18)加压精馏塔工艺计算 (19)物料衡算 (19)热量衡算 (22)理论塔板数计算 (23)精馏塔主要尺寸的设计计算 (25)填料的选择 (30)塔径设计的计算 (30)填料层高度的计算 (32)全塔高度的确定 (33)常压精馏塔工艺计算 (35)物料衡算 (35)热量衡算 (38)理论塔板数计算 (39)精馏塔主要尺寸的设计计算 (41)填料的选择 (46)塔径设计的计算 (46)填料层高度的计算 (47)全塔高度的确定 (48)2.4.9全塔高度的确定 (51)2.5粗甲醇预热器 (57)2.5.1计算定性温度,确定物理常数 (57)2.5.2求温差修正系数 (58)2.5.3计算所需的传热面积 (58)2.5.4分别计算管程和壳程的传热系数 (59)2.5.5管壁温度tw (61)2.5.6计算管、壳程的压力降 (62)2.6泵的选型 (64)2.6.1泵的类型、系列和型号的确定 (64)2.6.2轴封型式的确定 (65)参考文献 (66)英文翻译 (67)致谢 (69)兰州理工大学石油化工学院毕业设计第1页1总论1.1 概况甲醇的用途目前,甲醇在有机合成工业中,是仅次于烯烃和芳烃的重要基础有机原料。

45万吨年丙烷脱氢制丙烯(PDH)装置工艺操作规程(UOP_C3_Oleflex_工艺)

45万吨/年丙烷脱氢制丙烯(PDH)装置工艺技术规程(UOP C3 Oleflex 工艺)2018年11月13日目录1 1 预处理工段 .............................................................................................1 2 丙烷脱氢反应工段 .................................................................................43 催化剂再生工段 .....................................................................................4 冷箱分离工段 .........................................................................................89 5 SHP工段 .................................................................................................9 6 精馏工段 .................................................................................................107 PSA工段 ...............................................................................................8 全厂系统(蒸汽凝液系统) (12)9 丙烷低温储罐及其辅助系统 (12)1310 中间罐区 .............................................................................................11 火炬 .....................................................................................................1412 空压站及氮气辅助系统 (17)13 本项目涉及的主要化学反应 (19)1 预处理工段来自新鲜丙烷进料加热器(21E0601)新鲜丙烷原料先进入进料保护床(21D0101-1/2),在此用树脂吸附剂除去氮化物和有机金属化合物。