铝碳化硅为电子封装提供热管理解决方案

铝碳化硅技术白皮书

单位 W/m.K ppm/℃ (25-150℃) atm·cm3/s,He MPa μΩ·cm g/cm Gpa

3

>200 50 >2.50 >200

◆AlSi 是复合材料,其热膨胀 系数性能可通过改变其组成而 加以调整,这是传统的金属材 料或陶瓷材料无法作到的。 ◆AlSi 的密度小于铝,比铜和 Kovar 轻得多,还不到 Cu/W 的 五分之一,特别适合于便携式 器件、航空航天和其他对重量 敏感领域的应用。 ◆AlSi 材料的气密性可以达到 最严苛的军工品质要求。实测

:西安市航天基地东长安街 888 号 LED 产业园 : 86-29-84190686or84190689 转

西安明科微电子材料有限公司

[9]

3

技术白皮书

气密性为 5*10

-10

atm·cm /s,He

◆AlSi 可以大批量加工, 采用普通机床, 合金刀具即可像加工金属一样进行, 加工出的表面与金属相当。 ◆AlSi 可以镀镍、金、锡等,表面也可以进行阳极氧化、微弧氧化处理。 ◆AlSi 材料可以进行焊接,采用激光封焊,瞬间高温将材料本身熔化使其相 连接,气密性可以保证。 ◆AlSi 与绝缘子相连接,采用粘接、焊接可以满足军品要求,但采用玻璃烧 接和陶瓷烧结技术仍在试验中。 高硅铝合金并不属于铝硅材料。任何合金材料与复合材料在组织结 构上有本质的不同。

西安明科微电子材料有限公司

[7]

技术白皮书

◆AlSiC 是复合材料,其热膨胀系数可通过改变其组成而加以调整,因此产 品可按使用的具体要求而灵活设计,能够真正做到量体裁衣,这是任何金属 材料或陶瓷材料无法做到的。 ◆AlSiC 的密度与铝相当,比铜和 Kovar 轻得多,还不到 Cu/W 的五分之一, 特别适合于便携式器件、航空航天和其他对重量敏感领域的应用。 ◆AlSiC 的比刚度(刚度除以密度)是所有电子材 料中最高的:是铝的 3 倍,是 W-Cu 和 Kovar 的 5 倍, 是铜的 25 倍, 另外 AlSiC 的抗震性比陶瓷好, 因此是恶劣环境(震动较大,如航天、汽车等领 域)下的首选材料。 ◆AlSiC 可以大批量加工, 但加工的工艺取决于碳 化硅的含量,可以用电火花、金刚石、水刀、激 光等加工。 ◆AlSiC 可以镀镍、金、锡等,表面也可以进行阳 极氧化、微弧氧化处理。 ◆金属化的陶瓷基片可以钎焊到镀好的 AlSiC 基板上,用粘结剂、树脂可以 将印制电路板芯与 AlSiC 粘合。 ◆可以耐受 305℃至-295℃的温度冲击(此数据仅限已经测试过的结论) ; ◆AlSiC 本身具有较好的气密性。但是,与金属或陶瓷封装后的气密性取决 于合适的镀层和焊接。 ◆AlSiC 的物理性能及力学性能都是各向同性的。

铝碳化硅热沉 fpga 热沉

铝碳化硅热沉fpga 热沉

铝碳化硅热沉是一种新型的散热材料,以其出色的导热性能和机械强度在电子行业中受到广泛欢迎。

FPGA(现场可编程门阵列)是一种可编程逻辑器件,广泛应用于数字信号处理、通信、图像处理等领域。

在FPGA的应用中,热管理是一个重要的问题,因为FPGA在工作时会产生大量的热量。

铝碳化硅热沉可以有效地解决FPGA的热管理问题。

它具有高导热系数和低热膨胀系数,能够快速地将FPGA产生的热量传导出去,从而保持FPGA的稳定工作。

此外,铝碳化硅热沉还具有优良的机械强度和加工性能,可以满足各种复杂形状的散热需求。

在实际应用中,需要根据FPGA的具体需求选择合适的铝碳化硅热沉。

例如,需要考虑热沉的导热系数、尺寸、重量、安装方式等因素,以确保FPGA在工作时的散热效果和稳定性。

同时,还需要注意热沉的材料质量和制造工艺,以保证其可靠性和使用寿命。

总的来说,铝碳化硅热沉是解决FPGA热管理问题的一种有效方法,可以显著提高FPGA 的工作稳定性和可靠性。

随着电子行业的不断发展,铝碳化硅热沉在未来的应用前景将更加广阔。

电子器件封装材料的热管理技术探讨

电子器件封装材料的热管理技术探讨电子器件封装材料的热管理技术探讨在电子器件中,封装材料的热管理技术至关重要。

这是因为电子器件在工作过程中会产生大量的热量,如果不能及时有效地将热量散发出去,就会导致器件温度过高,甚至发生故障。

因此,我们需要不断探索和改进封装材料的热管理技术,以确保电子器件的正常运行。

首先,我们应该选择具有良好导热性能的封装材料。

通常情况下,金属材料的导热性能更好,因此可以选择一些金属封装材料,如铜、铝等。

这些金属材料能够有效地传导热量,让热量尽快散发出去,从而降低器件温度。

其次,我们可以在封装材料中添加一些导热填料。

导热填料通常是一些导热性能较好的颗粒状物质,如金属粉末、陶瓷颗粒等。

这些填料能够填充封装材料中的空隙,提高导热路径的密度,从而增强热量的传导能力。

此外,导热填料还可以增加封装材料的导热系数,进一步提高散热效果。

第三,我们可以采用散热结构设计来提高封装材料的热管理效果。

例如,可以在封装材料的表面设计散热片或散热孔,增加热量与环境的接触面积,促进热量的散发。

同时,还可以利用风扇或热管等辅助散热设备,提高热量的传导和传递效率。

这些散热结构设计可以有效地降低电子器件的温度,并保证其稳定运行。

最后,我们还可以利用热界面材料来提高封装材料的热管理效果。

热界面材料通常位于芯片和散热器之间,能够填充芯片和散热器之间的不平整表面,提高热量的传导效率。

常见的热界面材料有导热膏、导热垫等,它们能够填充微小的间隙,并提高热量的传导能力,减少热阻,从而提高散热效果。

综上所述,封装材料的热管理技术对于电子器件的正常运行至关重要。

通过选择良好的导热材料、添加导热填料、设计散热结构以及利用热界面材料,可以有效地提高封装材料的热管理效果,降低器件温度,确保电子器件的稳定运行。

铝碳化硅加工参数

铝碳化硅加工参数

铝碳化硅(AlSiC)是一种复合材料,由铝和碳化硅组成。

该

材料具有热导率高、热膨胀系数低以及良好的机械强度等特点,常用于高速散热器、电子封装和功率模块等领域。

铝碳化硅的加工参数如下:

1. 切割:使用锯片、磨片等工具进行切割。

在切割过程中,需要注意材料的硬度高,选用合适的切割速度和压力,以避免刀具磨损和材料破损。

2. 钻孔:使用钻头进行孔加工。

由于碳化硅的硬度较高,钻孔时需要使用工具与合适的冷却液,以避免工具过热和孔壁破裂。

3. 砂轮磨削:可以使用砂轮进行表面修整和尺寸加工。

在磨削过程中,需要注意防止过热和过度磨削,以保证加工质量。

4. 车削:铝碳化硅也可以通过车削来加工。

在车削过程中,需要控制切削深度和进给速度,以避免产生过多热量和破损。

需要注意的是,由于铝碳化硅具有较高的硬度和脆性,加工过程中应尽量避免过大的冲击力,以免导致材料开裂或损坏。

同时,建议采用适当的冷却液来降低加工温度,以提高材料的加工效果和加工表面质量。

铝基碳化硅 热沉

铝基碳化硅热沉铝基碳化硅热沉是一种新型的散热材料,在电子行业中有着广泛的应用。

它以其卓越的导热性能和优异的机械强度受到了众多制造商和工程师的青睐。

本文将全面介绍铝基碳化硅热沉的特性、应用领域以及选型建议,以便读者在实际应用中做出更明智的选择。

首先,铝基碳化硅热沉是由铝基材料和碳化硅颗粒共同组成的复合材料。

这种材料采用了铝的优良导热性能和碳化硅的高热导率,从而使其具有出色的导热性能。

与传统的铝基硅胶热沉相比,铝基碳化硅热沉的导热系数更高,热阻更低,能够更有效地将热量从热源传导到散热器中,实现散热的目的。

其次,铝基碳化硅热沉具有优异的机械强度。

这种材料具有较高的硬度和抗压性能,能够在高温环境下保持其结构的稳定性,并承受一定的机械挤压力。

因此,铝基碳化硅热沉在电子器件密集、功率密度较大的应用场景中,能够有效保护敏感的电子元件,提供可靠的散热解决方案。

铝基碳化硅热沉广泛应用于电子行业中的各种高功率电子器件的散热领域。

例如,服务器、电源模块、汽车电子设备等都需要高效的散热措施来保证其正常工作。

铝基碳化硅热沉因其出色的导热性能和机械强度,成为了这些领域中的首选散热材料。

它能够迅速将产生的热量传导到散热系统中,降低电子器件工作温度,提高整体性能和可靠性。

在选取铝基碳化硅热沉时,需要考虑一些关键因素。

首先是热沉的尺寸和形状。

根据实际应用的要求,选择合适的尺寸和形状能够更好地适应电子器件的散热需求。

其次是热沉的导热性能。

导热系数高的热沉能够更有效地传导热量,提高散热效果。

同时,还需要考虑热沉与散热器之间的接触面和接触方式,以确保热量能够顺利传导到散热系统中。

总之,铝基碳化硅热沉作为一种具有卓越导热性能和机械强度的散热材料,在电子行业中有着广泛的应用。

它能够为高功率电子器件提供可靠的散热解决方案,提高整体性能和可靠性。

在实际选型时,需要综合考虑尺寸、形状、导热性能等因素,以选择出最适合自身需求的铝基碳化硅热沉。

相信随着科学技术的不断发展,铝基碳化硅热沉将在更多领域展现其巨大的潜力和应用前景。

铝碳化硅在大功率LED芯片封装上的应用

铝碳化硅(Alsic)在大功率LED芯片封装上的应用一、前言随着混合集成电路技术的飞速发展、大功率器件的广泛应用以及器件更高性能的要求,对封装材料提出了更新、更高的要求,传统材料不再适用于高功率密度器件的封装。

过去大量使用的铝、铜、可伐或半导体材料等不能达到良好的导热指标和轻便的要求,而且成本较高,已不能满足这种高功率密度的需要。

这使得电子器件热管理问题成为瓶颈。

如果电子器件热管理问题得不到很好的解决,会导致电子器件的热失效,从而造成封装体与芯片因受热膨胀而开裂,芯片散热性不佳而停止工作。

当两种接触材料的热膨胀系数差异达到12ppm/K时,仅100次热循环就会出现热疲劳失效,比如在大功率LED应用中,由于高亮度产品的电流量提高(电流由早期0.3A发展到目前约1A)或因其高功率(由早期1W发展到目前约可达5W)致使单位面积高热量产生。

一般说来,每100%的能源只有约20%产生光,而有80%的能源变为热能损耗,因此热量是能源最大的消耗。

但同时若不移除多余的热能,则LED使用寿命及效能将折损。

因此,为了保证此类设备的可靠性,就需要解决热管理这个问题。

解决这一瓶颈最好的方法就是通过改变提高封装材料的性能。

二、大功率LED照明光源需要解决的散热问题大功率LED芯片在工作时就会产生大量的热量。

如何将产生的热量散发出去,保证一定环境温度条件下能长期正常工作显得尤为重要,解决好热耗散是大功率器件封装的关键。

大功率LED照明光源需要解决的散热问题涉及以下几个环节:1、晶片PN结到外延层;2、外延层到封装基板;3、封装基板到外部冷却装置再到空气。

为了取得好的导热效果,三个导热环节应采用热导系数高的材料,并尽量提高对流散热。

LED发出的热量通过导热硅脂传递给散热板,再通过铝散热器将绝大部分热量通过辐射和对流的方式带到周围的空气中,将热量排除,这样就形成了从LED芯片通过导热硅脂和铝基板到周围空气的散热通路。

材料热传导性能的一个很重要的指标是热阻,热阻是指热量传递通道上两个参点之间的温度差与两点间热量传递速率的比值。

alsic电子封装材料热导率以及散热特性

alsic电子封装材料热导率以及散热特性AlSiC介绍ALSIC微电子封装材料是西安明科微电子材料有限公司与西北工业大学合作开发的新一代电子产品。

明科公司(Xi'an Miqam Microelectronics Materials Co., Ltd)是目前国内唯一一家可以生产这种材料的企业。

铝碳化硅(AlSiC)金属基热管理复合材料,是电子元器件专用电子封装材料,主要是指将铝与高体积分数的碳化硅复合成为低密度、高导热率和低膨胀系数的电子封装材料,以解决电子电路的热失效问题。

AlSiC的性能特点■ AlSiC具有高导热率(170~200W/mK)和可调的热膨胀系数(6.5~9.5×10-6/K),因此一方面AlSiC的热膨胀系数与半导体芯片和陶瓷基片实现良好的匹配,能够防止疲劳失效的产生,甚至可以将功率芯片直接安装到AlSiC 基板上;另一方面AlSiC的热导率是可伐合金的十倍,芯片产生的热量可以及时散发。

这样,整个元器件的可靠性和稳定性大大提高。

■ AlSiC是复合材料,其热膨胀系数等性能可通过改变其组成而加以调整,因此电子产品可按用户的具体要求而灵活地设计,能够真正地做到量体裁衣,这是传统的金属材料或陶瓷材料无法作到的。

■ AlSiC的密度与铝相当,比铜和Kovar轻得多,还不到Cu/W 的五分之一,特别适合于便携式器件、航空航天和其他对重量敏感领域的应用。

■ AlSiC的比刚度(刚度除以密度)是所有电子材料中最高的:是铝的3倍,是W-Cu和Kovar的5倍,是铜的25倍,另外AlSiC的抗震性比陶瓷好,因此是恶劣环境(震动较大,如航天、汽车等领域)下的首选材料。

■ AlSiC可以大批量/doc/e82811207.html,加工,但加工的工艺取决于碳化硅的含量,可以用电火花、金刚石、激光等加工。

■ AlSiC 可以镀镍、金、锡等,表面也可以进行阳极氧化处理。

■ 金属化的陶瓷基片可以钎焊到镀好的AlSiC基板上,用粘结剂、树脂可以将印制电路板芯与AlSiC粘合。

铝碳化硅散热材料及散热解决方案

铝碳化硅介绍及产品设计西安创正新材料公司是一家集研发、生产和销售为一体的高科技企业。

主要致力于第三代电子封装材料——铝碳化硅的研发、生产与销售,根据用户需求,开发了多种AlSiC产品,为微波器件、大功率器件、微电子器件等制造商提供专业的热管理材料及技术方案。

公司产品广泛应用于轨道交通、新能源汽车、航空航天、军事等领域,是新一代大功率电子器件最佳选择。

公司将持续加强与用户的交流与合作,不断满足国内外用户的市场需求,力争以先进的工艺技术、严格的质量管控、一流的性能水平、最高的性价比优势服务用户、持续为客户创造价值。

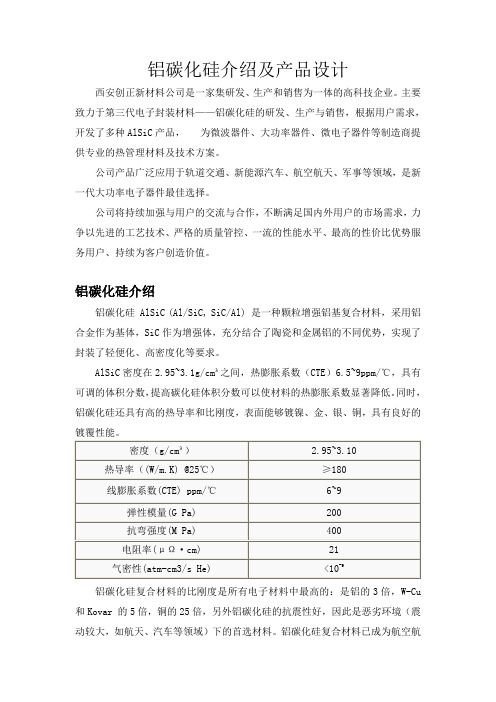

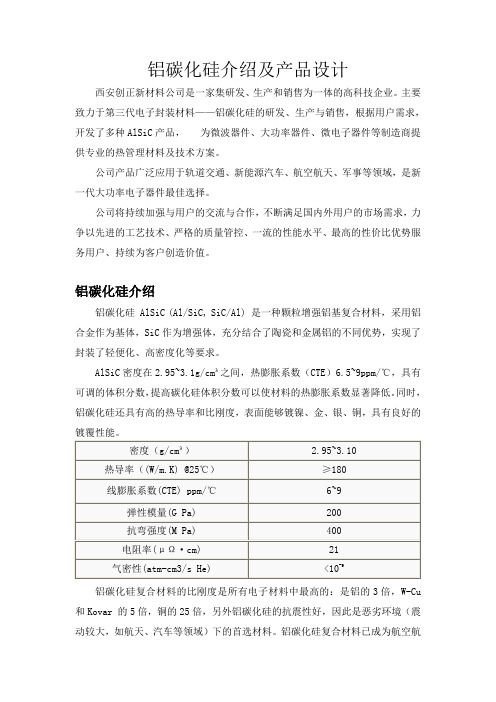

铝碳化硅介绍铝碳化硅AlSiC(Al/SiC,SiC/Al)是一种颗粒增强铝基复合材料,采用铝合金作为基体,SiC作为增强体,充分结合了陶瓷和金属铝的不同优势,实现了封装了轻便化、高密度化等要求。

AlSiC密度在2.95~3.1g/cm³之间,热膨胀系数(CTE)6.5~9ppm/℃,具有可调的体积分数,提高碳化硅体积分数可以使材料的热膨胀系数显著降低。

同时,铝碳化硅还具有高的热导率和比刚度,表面能够镀镍、金、银、铜,具有良好的镀覆性能。

铝碳化硅复合材料的比刚度是所有电子材料中最高的:是铝的3倍,W-Cu 和Kovar的5倍,铜的25倍,另外铝碳化硅的抗震性好,因此是恶劣环境(震动较大,如航天、汽车等领域)下的首选材料。

铝碳化硅复合材料已成为航空航天、国防、功率模块和其他电子元器件所需求的新型封装材料。

用于航空航天微波、功率放大模块等电子器件及模块的封装壳体或底座。

与其他材料性能对比:铝碳化硅产品设计◆板类产品用AlSiC制成各种板类的产品,用于各类电路的热沉、基板、封盖、过渡片等,可替代目前在使用的氧化铍、氮化铝、钼片、钨铜合金及其它金属材料。

板类产品,可分为裸材和表面覆铝。

◇产品成型尺寸长度宽度厚度外形加工内部加工最大24524510可加工各种形状可打孔、攻丝、台阶孔等最小330.5在特殊要求下,可以制造最大245*350*80mm的材料,但制造成本将会很高。

铝基碳化硅热膨胀系数

铝基碳化硅(AlSiC)是一种高性能材料,它结合了铝的优良导热性和碳化硅的高硬度特性。

在许多应用领域中,铝基碳化硅都表现出优异的性能,特别是在高温和高频领域。

这种材料的热膨胀系数是一个重要的物理性质,它决定了材料在不同温度下的尺寸变化。

铝基碳化硅的热膨胀系数取决于其组成成分和制备工艺。

通常情况下,铝基碳化硅的热膨胀系数在x 至y之间(具体的数值取决于具体的材料和工艺条件)。

这意味着当温度升高时,铝基碳化硅的尺寸会增加,反之亦然。

这种特性使得铝基碳化硅在高温环境下能够保持稳定的性能,并且能够适应不同的温度变化。

在电子封装和航空航天领域,铝基碳化硅的热膨胀系数尤为重要。

由于这些领域中的设备通常需要在高温环境下工作,因此材料必须具有良好的热膨胀性能以保持其结构完整性和功能稳定性。

铝基碳化硅的热膨胀系数能够满足这些要求,使得它成为这些领域中的理想材料。

总之,铝基碳化硅的热膨胀系数是一个重要的物理性质,它决定了材料在不同温度下的尺寸变化。

了解并控制这种性质对于优化铝基碳化硅的应用至关重要。

在电子封装和航空航天等领域中,铝基碳化硅的热膨胀系数能够满足高温环境下的性能要求,使其成为一种具有广泛应用前景的高性能材料。

金属基复合材料的研究进展及发展趋势

金属基复合材料界面的研究进展及发展趋势周奎(佳木斯大学材料科学与工程学院佳木斯 154007)摘要本文介绍了目前金属基复合材料界面的研究现状,存在的问题及优化的有效途径。

重点阐述了金属基复合材料在各个领域的应用情况。

最后在综述金属基复合材料界面的研究进展与应用现状的基础上,对学者未来研究呈现的趋势进行了简述并对其发展趋势进行了展望。

关键词金属基复合材料界面特性应用发展趋势The research progress of metal matrix composites interface and development trendZHOU Kui(jiamusi university school of materials science and engineering jiamusi 154007) Abstract:Interface of metal matrix composites are introduced in this paper the current research status, existing problems and the effective ways to optimize. Expounds the metal matrix composites and its application in various fields. Finally in this paper the research progress and application of metal matrix composites interface status quo, on the basis of research for scholars in the future the trend of the present carried on the description and its development trend is prospected.Keywords: metal matrix composites application Interface features the development trend1前言金属基复合材料(MMCS)是以金属、合金或金属间化合物为基体,含有增强成分的复合材料。

微电子封装热沉材料铝碳化硅

微电子封装热沉材料铝碳化硅竞争对手资料:一.美国TTC(Thermal Transfer Composites)公司简介从1990开始,美国NASA着手对土星进行探测,并开始建造Cassini土星探测飞船,作为20世纪最大、最复杂的行星探测器,为了确保Cassini抵达土星后能顺利传回图像,NASA选择了LEC(LanxideEletronicComponents)公司生产的铝碳化硅材料(AlSiC)作为飞船存储元件的封装材料。

2004年6月30日,Cassini探测飞船飞抵目的地——土星,随后传回了许多在太阳系从未见过的令人惊叹的图像。

创办于2004年的TTC(Thermal TransferComposites)公司,作为LEC公司的继承者,对此感到无比的骄傲与自豪。

TTC公司大部分员工都曾受雇于LEC公司,在MMC和陶瓷工程行业用于多年的经验,并一直致力于研发与生产更先进的热管理材料。

TTC公司自成立之初就迅速成为电子工业中热管理材料行业的领导者之一。

当前,TTC公司生产的铝碳化硅(AlSiC)热管理材料和结构材料广泛运用于电信卫星,军事硬件,高性能微处理机配件,下一代混合动力和燃料电池动力装置的IGBT能量转换元件。

TTC公司通过了ISO9001/2000认证,生产的IGBT能量转换元件的底座,LDMOS的散热片已经销往美国,欧洲,亚洲,还是许多美国和欧洲的军事项目的供应商。

TTC公司在金属模板和陶瓷工程行业拥有超过70年的经验,公司上下一心,一直致力于不断提高cuttingedge技术,不断研发新产品,并且把完善客户服务作为一种嗜好,通过这些方面的努力,公司完全有能力为客户提供最高质量的产品,有能力迎接当前和未来在热管理方面的挑战。

在以往,电子工业中的导热和结构方面的问题都是单独依靠金属或者陶瓷来解决,经常影响产品的性能和限制设计方案。

TTC公司生产的铝碳化硅材料为解决这些问题提供了一条全新的思路。

铝碳化硅介绍

一铝碳化硅简介铝碳化硅AlSiC(SICP/Al或Al/SiC、SiC/Al),是铝基碳化硅颗粒增强复合材料的简称,是一种颗粒增强金属基复合材料,采用Al合金作基体,按设计要求,以一定形式、比例和分布状态,用SiC颗粒作增强体,构成有明显界面的多组相复合材料,兼具单一金属不具备的综合优越性能,充分结合了陶瓷和金属铝的不同优势,实现了封装轻便化、高密度化等要求。

二材料性能AlSiC密度在2.95~3.1g/cm3之间,热膨胀系数(CTE)6.5~9ppm/℃,具有可调的体积分数,提高碳化硅体积分数可以使材料的热膨胀系数显著降低。

同时,铝碳化硅还具有高的热导率和比刚度,表面能够镀镍、金、银、铜,具有良好的铝碳化硅复合材料的比刚度是所有电子材料中最高的:是铝的3倍,铜的25倍,另外铝碳化硅的抗震性好,因此是恶劣环境(震动较大,如航天、汽车等领域)下的首选材料。

铝碳化硅复合材料已成为航空航天、国防、功率模块和其他电子元器件所需求的新型封装材料。

用于航空航天微波、功率放大模块等电子器件及模块的封装壳体或底座。

一方面AlSiC(铝基碳化硅)的热膨胀系数与半导体芯片和陶瓷基片实现良好的匹配,能够防止疲劳失效的产生,甚至可以将功率芯片直接安装到AlSiC(铝基碳化硅)基板上;另一方面AlSiC(铝基碳化硅)的热导率是可伐合金的十倍,芯片产生的热量可以及时散发。

这样,整个元器件的可靠性和稳定性大大提高。

■热膨胀系数等性能可通过改变其组成而加以调整,因此产品可按用户的具体要求而灵活地设计,能够真正地做到量体裁衣,这是传统的金属材料或陶瓷材料无法作到的。

■密度与铝相当,比铜和Kovar轻得多,还不到Cu/W的五分之一,特别适合于便携式器件、航空航天和其他对重量敏感领域的应用。

■比刚度(刚度除以密度)是所有电子材料中最高的:是铝的3倍,是铜的25倍,另外AlSiC(铝基碳化硅)的抗震性比陶瓷好,因此是恶劣环境(震动较大,如航天、汽车等领域)下的首选材料。

铝碳化硅导热率

铝碳化硅(Aluminum Silicon Carbide,简称AlSiC)是一种复合材料,由铝基体和碳化硅颗粒组成。

它具有优异的导热性能,是一种常用的散热材料。

铝碳化硅的导热率通常在100-200 W/m·K之间,具体数值取决于材料的制备方法和组分比例。

相比于纯铝和纯碳化硅,铝碳化硅的导热率更高,这是由于碳化硅颗粒的高导热性能和铝基体的良好导热性能相结合所致。

铝碳化硅的导热性能使其在高功率电子器件、电子封装和散热器等领域得到广泛应用。

它能够有效地将热量从热源传导到散热器,提高设备的散热效率,保持设备的稳定工作温度。

需要注意的是,铝碳化硅的导热性能受到材料的密度、颗粒尺寸和分布等因素的影响。

此外,材料的热导率还可能随着温度的变化而发生变化。

因此,在具体应用中,需要根据实际情况选择合适的铝碳化硅材料,并进行适当的热设计和散热方案。

电子封装材料的热管理技术

电子封装材料的热管理技术哎呀,说起电子封装材料的热管理技术,这可真是个有意思又相当重要的话题。

就拿我前阵子遇到的一件事儿来说吧。

我有个朋友,他特别喜欢捣鼓电脑硬件,有一次他自己组装了一台高性能的电脑,满心欢喜地想着能畅玩各种大型游戏。

结果呢,没玩多久电脑就频繁死机、卡顿。

他找我来帮忙看看,我一检查,发现问题就出在电子封装材料的热管理上。

咱们先来说说为啥电子封装材料的热管理技术这么关键。

想象一下,电子设备里那些小小的芯片和元件,就像一群忙碌的小工人,在不停地工作、产生热量。

如果这些热量不能及时有效地散发出去,那它们就会“热得受不了”,工作效率下降,甚至直接“罢工”。

而电子封装材料就像是给这些小工人准备的“空调房”,热管理技术就是要让这个“空调房”的温度始终保持舒适。

比如说,在手机里,处理器不停地运算,产生大量的热。

如果封装材料的热管理不好,手机就会发烫,不仅我们拿着不舒服,还可能影响手机的性能和寿命。

再比如,在一些大型的数据中心,服务器长时间高负荷运行,热管理更是至关重要。

一旦散热出问题,可能会导致整个系统崩溃,那损失可就大了去了。

那怎么才能做好电子封装材料的热管理呢?这就有很多讲究啦。

首先,材料的选择很重要。

有些材料的导热性能特别好,像铜、铝这些金属,它们就像热的“高速公路”,能让热量快速传递出去。

还有一些新型的复合材料,比如碳纳米管增强的聚合物,既有良好的机械性能,又能有效地导热。

除了材料,封装的结构设计也不能马虎。

就像盖房子,房间布局合理才能通风透气。

在电子封装里,要设计好散热通道,让热量能够顺畅地流走。

比如说,采用多层结构,增加散热面积;或者在芯片和封装材料之间添加导热界面材料,减少热阻。

还有哦,散热方式也有很多种。

常见的有风冷,就是用风扇吹;还有水冷,通过液体循环来带走热量。

现在还有一些更先进的散热技术,比如热管散热、相变散热等等。

每种散热方式都有它的特点和适用场景。

咱们再回到我朋友那台电脑。

芯片设计中的热管理技术有哪些创新方案

芯片设计中的热管理技术有哪些创新方案在当今科技飞速发展的时代,芯片作为电子设备的核心组件,其性能和功能的不断提升是推动科技进步的关键。

然而,随着芯片集成度的不断提高,芯片内部的发热问题也日益严重,成为制约芯片性能和可靠性的重要因素。

因此,热管理技术在芯片设计中变得至关重要。

本文将探讨一些芯片设计中热管理技术的创新方案。

一、新型散热材料的应用传统的散热材料,如铜和铝,在应对现代芯片的高热流密度时已经逐渐显得力不从心。

近年来,一些新型散热材料崭露头角。

石墨烯是其中的佼佼者。

石墨烯具有极高的热导率,是铜的数倍。

将石墨烯用于芯片的散热层,可以有效地将芯片产生的热量迅速传导出去,降低芯片的工作温度。

此外,石墨烯还具有良好的柔韧性和机械强度,可以适应不同形状和尺寸的芯片设计。

碳纳米管也是一种具有潜力的散热材料。

它具有优异的轴向热导率,并且可以通过化学修饰和组装来形成各种结构,用于芯片的散热通道和热界面材料。

除了上述材料,一些金属基复合材料也在研究中。

例如,将金属与陶瓷颗粒复合,可以在保持金属良好导电性的同时,提高其热导率和机械强度,为芯片散热提供更可靠的解决方案。

二、微通道冷却技术微通道冷却是一种通过在芯片表面或内部制造微小通道,让冷却剂(通常是液体)流过,从而带走热量的技术。

这些微通道的尺寸通常在几十到几百微米之间,可以通过微加工技术(如光刻、蚀刻等)在芯片的封装层或基板上制造。

冷却剂在微通道中流动时,由于通道尺寸小,流速快,能够与芯片表面充分接触,实现高效的热交换。

为了进一步提高微通道冷却的效果,研究人员还在探索不同的通道形状和布局。

例如,采用蛇形通道、交叉指型通道等设计,可以增加冷却剂与芯片的接触面积和停留时间,提高散热效率。

此外,智能控制冷却剂的流量和温度也是微通道冷却技术的一个重要发展方向。

通过实时监测芯片的温度,动态调整冷却剂的参数,能够实现更加精确的热管理,降低能耗。

三、热界面材料的改进在芯片与散热器之间,存在着热界面。

铝碳化硅散热材料及散热解决方案

铝碳化硅介绍及产品设计西安创正新材料公司是一家集研发、生产和销售为一体的高科技企业。

主要致力于第三代电子封装材料——铝碳化硅的研发、生产与销售,根据用户需求,开发了多种AlSiC产品,为微波器件、大功率器件、微电子器件等制造商提供专业的热管理材料及技术方案。

公司产品广泛应用于轨道交通、新能源汽车、航空航天、军事等领域,是新一代大功率电子器件最佳选择。

公司将持续加强与用户的交流与合作,不断满足国内外用户的市场需求,力争以先进的工艺技术、严格的质量管控、一流的性能水平、最高的性价比优势服务用户、持续为客户创造价值。

铝碳化硅介绍铝碳化硅AlSiC(Al/SiC,SiC/Al)是一种颗粒增强铝基复合材料,采用铝合金作为基体,SiC作为增强体,充分结合了陶瓷和金属铝的不同优势,实现了封装了轻便化、高密度化等要求。

AlSiC密度在2.95~3.1g/cm³之间,热膨胀系数(CTE)6.5~9ppm/℃,具有可调的体积分数,提高碳化硅体积分数可以使材料的热膨胀系数显著降低。

同时,铝碳化硅还具有高的热导率和比刚度,表面能够镀镍、金、银、铜,具有良好的镀覆性能。

铝碳化硅复合材料的比刚度是所有电子材料中最高的:是铝的3倍,W-Cu 和Kovar的5倍,铜的25倍,另外铝碳化硅的抗震性好,因此是恶劣环境(震动较大,如航天、汽车等领域)下的首选材料。

铝碳化硅复合材料已成为航空航天、国防、功率模块和其他电子元器件所需求的新型封装材料。

用于航空航天微波、功率放大模块等电子器件及模块的封装壳体或底座。

与其他材料性能对比:铝碳化硅产品设计◆板类产品用AlSiC制成各种板类的产品,用于各类电路的热沉、基板、封盖、过渡片等,可替代目前在使用的氧化铍、氮化铝、钼片、钨铜合金及其它金属材料。

板类产品,可分为裸材和表面覆铝。

◇产品成型尺寸长度宽度厚度外形加工内部加工最大24524510可加工各种形状可打孔、攻丝、台阶孔等最小330.5在特殊要求下,可以制造最大245*350*80mm的材料,但制造成本将会很高。

2024年铝碳化硅材料市场策略

2024年铝碳化硅材料市场策略概述铝碳化硅材料是一种具有优异性能的高级陶瓷材料,广泛应用于电子、化工、机械等领域。

本文将从市场需求、竞争对手分析、产品定位、营销策略等方面,探讨铝碳化硅材料的市场策略。

市场需求市场需求是制定市场策略的基础。

铝碳化硅材料作为一种高性能材料,具有耐高温、耐腐蚀、高硬度等特点,广泛应用于电力、冶金、石化、机械等行业。

市场需求主要集中在以下几个方面:1.电力行业:铝碳化硅材料在电力设备中应用广泛,如电力变压器、电力电容器等,能够提高设备的工作效率和可靠性。

2.冶金行业:铝碳化硅材料在冶金领域可以用于制作耐火材料、储热材料等,具有优异的耐高温性能。

3.石化行业:铝碳化硅材料用于制造化工设备的耐蚀材料,能够提高设备的使用寿命和安全性。

4.机械行业:铝碳化硅材料在机械制造领域应用广泛,如轴承、机械密封件等,具有高硬度和低摩擦系数的特点。

竞争对手分析在铝碳化硅材料市场中,竞争对手众多。

我们需进行全面的竞争对手分析,从中发现我们的优势和机遇,制定相应的市场策略。

竞争对手主要包括以下几个方面:1.国内铝碳化硅材料制造商:国内有一批专业的铝碳化硅材料制造商,产品质量和技术水平较高。

我们需要通过提高产品质量和技术创新来与其竞争。

2.外国企业:一些国外知名企业也在铝碳化硅材料领域有一定的份额。

我们需要通过提供更好的售后服务和价格优势来与其竞争。

3.新进入者:市场潜力巨大,一些新的企业也将进入铝碳化硅材料市场。

我们需要加强与客户的合作,提供个性化的解决方案,增强客户粘性。

产品定位针对市场需求和竞争对手分析,我们需要进行产品定位,打造独特的产品特点和品牌形象,以获得竞争优势。

1.高性能:我们将产品定位为高性能铝碳化硅材料,力求在耐高温、耐腐蚀、高硬度等方面具备突出优势。

2.定制化:根据客户需求,提供个性化的解决方案和产品定制服务,满足客户特殊需求。

3.优质服务:提供完善的售前和售后服务,与客户建立良好的合作关系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SiC/Al的比例。

AlSiC光电封装

AlSiC倒装焊盖板(flip chip lid)

光电封装的几何外形比倒装焊盖

AlSiC材料主要用于倒装焊盖板。 板要复杂,因此对于光学对准的图形

AlSiC是这一应用的理想材料,因为其 需要更为精确的尺寸控制。图 4就是

CTE 能够与介电衬底、陶瓷焊球阵列 AlSiC光电封装的例子。图中的所有封

设备也即将问世。结合几种特性于一

仅想钻几个洞,却发现为了一个需要

个可以放入口袋的小型装置中,需要

花费两分钟干的活,必须等上一个小

应用

大量的能量和功率,可以通过从电池

时以便打孔机充上电才能进行。如果

每一个人都习惯使用连接电缆去 外获得全部功率并中断自身电池,或

使用超级电容器,就不再会遇到这样 给电池充电,其实也可以使用一个已 者可以携带一个巨型的电池。一个可

在大功率和高可靠系统中,AlSiC 还被用于 IGBT 基板。大功率 IGBT 通 常安装在氮化铝衬底上。基板材料必 须与氮化铝的CTE值匹配,从而防止空 洞或剥离失效。事实表明,AlSiC基板 对于铜基板系统有很好的可靠性,耐 受成千上万次热循环也不会失效。尽 管AlSiC和铜具有相近的散热性能,但 铜的可靠性达不到1000次热循环。图4 是AlSiC功率器件衬底以及AlSiC IGBT 基板的实例,尺寸从 45 mm × 85 mm

简介 利用最先进的材料设计低成本的 高度可靠的微波电子、微电子、光电子 和功率半导体系统是不现实的。为了 保证此类设备的可靠性,需要电子封 装和衬底热管理解决方案,因此工程 师需要既能够提供热管理特性,同时 又能够在更小型的设计中达到最优功 率密度的材料。要低成本生产此类材 料需要满足封装设计功能要求的健壮 成型工艺。 铝碳化硅(AlSiC)金属基体复合材 料为电子封装提供了高度可靠且成本 经济的热管理解决方案。它可提供高

86 2004.10 /下半月 电子产品世界 w w w . e e p w . c o m . c n

(IGBT)的优选材料,可以提供良好的热

循环可靠性。

材料级别

热导率 比热

密度 杨性弹性系数

切变模量 强度

密封性 电阻 装配相容性 密封环材料 基底材料 L T C C 材料

集成 电镀

介电质基底(定制设计),同轴陶瓷串接,密封环, H O P G ,冷却管。

所列兼容性材料 1 是以温度在 3 0 ℃~1 5 0 ℃之间的 C T E ,以及现有的设计和应用为基础的, 本表所列材料和系统只供参考,L T C C 材料选择并不由供应商担保。

表1 AlSiC材料特性

热传导率( ̄200 W/mK)以及可调的低热

膨胀系数(CTE)。对于需要减轻重量以

及需要耐受冲击和振动的应用来说,

铝碳化硅的低密度、高强度和硬度使

其具有比传统高密度材料更多的优点。

AlSiC可以实现低成本的净成形

(net-shape)或近净成形制造。净成形或

近净成形制造的AlSiC产品例子示于图

至140 mm × 190 mm。

AlSiC快速散热解决方案 AlSiC成形工艺可在金属铝溶渗过 程中加入散热快的材料。例如,热解石 墨(TPG)2和CVD金刚石衬底等材料可 直接集成到AlSiC中。这些材料成本更 高,而且难于在组装过程中集成,因为 它们易碎或者需要特殊处理的表面才 能附着。AlSiC材料增强了这些材料的 功能,提供了直接集成的有用方法。在 AlSiC集成过程中,可以在最需要的地 方放置这些材料,从而能够更为经济 地使用这些昂贵的材料。大体上,这些 应用局限于高性能和军事系统。事实 上,嵌有快速散热材料的AlSiC倒装片 系统正在接受测试和评估。图5是嵌有 TPG材料的AlSiC微处理器罩以及前面 的 TPG 板。

(BGA)、低温烧结陶瓷(LTCC)材料以及 装都是模铸的,关键的光学对准部分

印刷电路板相匹配,同时还具有高热 传导率数值(参考表1了解对于特定系

不需要额外的加工。因此与传统的封 装件相比成本更低。

图4 AlSiC光电封装

统和组件类型相对应的AlSiC材料级别

光电器件中的热管理同样非常重

)。同时,AlSiC的高强度和硬度在组装 要。器件通常工作在室温附近,这就需

上接 83 制造性能优异的玩具。现 无期限地保存,保存的时间不是问题。 缓缓流入超级电容器。

在最流行的一款小型赛车,它的内部 对于个人应急装置而言,这是一个关

就有一个小的超级电容器,并且通过 键特性,如:Wind-up型收音机和手电

新发明:便携设备和无线系统

一套碱性装置几乎立刻就能补充电量。 筒。不用担心何时电池会用完,如果手

84 2004.10 /下半月 电子产品世界 w w w . e e p w . c o m . c n

Field Applicatio应n用s指 南

图2 AlSiC预制

(近净成形制造)。AlSiC热传导值范围 镀、阳极氧化以及其它适用于铝的表

图3 AlSiC倒装片封装

为 180 W/m/K至 200 W/m/K,依赖于 面金属处理方法。

铝碳化硅制造工艺 做为一种独特的制造工艺,AlSiC 首先制造多孔的低CTE值碳化硅(SiC) 颗粒,然后在铸模中溶渗入高CTE值的 铝金属。通过这一过程制造出的金属 复合材料具有与电子器件和组件相匹 配的中间值的CTE值。AlSiC制造工艺 成本经济,因为预成形和溶渗铸模腔 都可针对最终产品形状而设计。因此, 铸出的复合材料产品不需要进一步加 工(净成形制造),或只需要很少的加工

结语 AlSiC材料的特性使其为电子热管 理和封装应用提供了一种可靠且经济 的解决方案。其大热导率以及CTE匹配 能力消除了热界面并防止现场失效, 从而为不同的微波电子器件、微电子 器件、光电器件和功率半导体系统提 供了所需要的可靠性。在光电封装应 用中,AlSiC可以制作出对于光学对准 非常关键的复杂几何图形。此外,其散 热特性为功率衬底应用提供了比其它 材料系统更高的可靠性。 AlSiC成形工艺可方便地增加额外 的功能附件,从而可满足定制设计要 求。AlSiC对于任何尺寸的应用在成本 上都是经济的,其净成形制造能力允 许制造出满足不同系统工程师要求的 低成本AlSiC散热器件。■

w w w . e e p w . c o m . c n 电子产品世界 2004.10 /下半月 85

应 用F指i南eld Applications

整,具体来说就是通常修改金属铝和 碳化硅颗粒的比例来匹配裸片或衬底 的CTE数值。这样就不必再采用会增加 热阻的热中介层(thermal interface stacking),同时也保证了在大功率应用 中的IGBT基板与连接的陶瓷衬底相兼 容。AlSiC成形工艺还允许制造出前面 所讨论的净成形几何图形。

应 用F指i南eld Applications

铝碳化硅为电子封装提供热管理解决方案

AISiC Offers Thermal Management for Electronic Packaging

CPS Corporation, Mark A. Occhionero, Richard W. Adams

集成蜂窝电话/照相机/PDA/MP3

带有迅速充电模块的超级电容器 电筒的电池完好,只需简单的给手电 播放器和GPS/个人报警/应急照明功能

可以为电池式工具提供能量,这样周 筒上紧发条(Winding up),并立即给内 的装置已经通过论证,并且一连串的

末干些杂活的人可以从中受益。例如, 部超级电容器充电。

1。此外,AlSiC的成形工艺使其可实现

与高散热材料(如金刚石和高热传导石 墨)的经济集成,因此对于需要高散热

图1净成形及近净成形制造的 AISiC产品

能力的应用非常理想。AlSiC的特点以 及成本经济的制造工艺使其对于大批 量倒装芯片应用以及光电设计也非常

理想,因为AlSiC提供了所需要的热稳 定性及温度均匀性要求。此外,它也是 大功率晶体管和绝缘栅双极晶体管

的问题。

经完全放电的超级电容器。仅需要用 选的明智设计方案是使用两个器件来

邻居汽车的电池或你自己汽车的电池 解决两个不同的问题,一个电池提供

长期储藏装置的应用:

给超级电容器充电,然后就可使用超 能量,一个超级电容器提供功率。■

个人应急装置

级电容器的高功率放电功能启动汽车。

一个完全放电的超级电容器可以 常常会有足够的能量保留在电池中,

过程中还为集成电路器件提供了保护。 要具有良好散热性能的材料来保持温

此类材料的低密度还可改善器件受到 度均匀性并优化冷却器的性能。AlSiC

冲击或振动时的可靠性。例如,在高度 可调匹配的CTE数值可在工作中保证

自动化的组装机器中,不同步骤操作 敏感光学器件的对准,同时还可消除

间的高速加速和减速动作会带来惯性 焊接或铜焊组装过程中可能引入的残

冲击和振动,利用AlSiC产品可以提高 余应力。

产量。

同时,还 可 集 成48 号 合 金 、铁镍

图5 嵌有TPG材料的AlSiC微处理

AlSiC可制作出复杂的外形,因此 钴合金(Kovar)和不锈钢等材料,方便 器罩和TPG板

能够以低成本制造复杂的倒装片封装。 图3是产品外形实例,图中的产品具有 多个空腔,可容纳电子器件、用于提供 IC器件连接的支柱、用于填充材料的 孔以及不同的凸缘设计。AlSiC铸件表 面还支持不同的标识方法,包括激光 打标、油漆、油墨和丝网印刷,以及电

光学器件的激光连接。这种集成可在 AlSiC成形过程中经济地完成,其中插 件可在溶渗前插入在SiC预成形件中。 CPS公司的AlSiC制造工艺允许在溶渗 过程中同时集成(ConcurrentI ntegration) 这些材料。

A l S i C 功率半导体衬底和 IGBT 基板

自从1994年,AlSiC就已经用于功 率放大器衬底应用。此类系统中一般 将陶瓷衬底铜焊或焊接到AlSiC衬底 上,用于电气连接和集成。AlSiC的热 膨胀系数(CTE)可针对特定的应用调