8种车型的三维设计

HXD2转向架三维设计

HXD2转向架三维设计1绪论1.1课题背景自2006年以来,和谐大功率交流传动机车诞生及大批量投入运用,标志着我国铁路机车行业成功实现了由直流传动向交流传动的转化,机车技术平台达到世界先进水平,机车装备现代化和机车装备制造现代化发展迈入了新的历史阶段。

和谐大功率交流传动机车具有牵引性能优越、功率大、黏着利用率高、启动加速性能好、可靠性高、节能减排好等特点,代表了世界先进铁路机车发展方向。

以和谐型大功率交流传动机车为亮点的铁路重载货物运输,显著地释放了运输能力,在既有繁忙干线实现了单机牵引5 500至6 000吨重载列车,在大同到秦皇岛煤炭运输专用线上实现了单机牵引1万吨、双机牵引2万吨重载列车,有力地促进了国民经济的发展。

在铁道部提出“快速扩充铁路运输能力,快速提升技术装备水平,加快实现铁路现代化”的发展思路和“先进、成熟、经济、适用、可靠”的方针的指引下,我国铁路机车制造业开发研制了和谐型系列大功率交流传动电力机车和内燃机车,其中包括单轴功率1 200千瓦的六轴、八轴货运电力机车和单轴功率1 600千瓦的六轴货运电力机车,以及6 000马力、低排放内燃机车。

和谐型大功率交流传动电力机车和内燃机车在系统集成技术、交流传动技术、网络控制技术、重载车体与转向架技术、重载制动技术、人机工程技术、节能环保技术以及大功率电喷控制柴油机技术等方面达到了世界先进水平。

1.2铁路重载货物运输发展概况重载运输的定义:1 986年国际重载协会年会制定的标准:列车重量至少达到5 000 t,轴重2l t及以上,单线年运量2 000万t及以上。

1 994年,国际重载协会年会修订的标准:列车重量至少达到5 000 t,轴重达到或超过25 t,在至少150 km的线路区段上单线年运量至少达到2 000万t 。

2005年国际重载协会巴西年会上又修订标准(适用于新申请入会会员):列车重量至少达到8 000 t,轴重(计划轴重)在27 t及以上,在至少l 50 km线路区段上单线年运量超过4 000万t。

汽车车身结构设计技术与方法

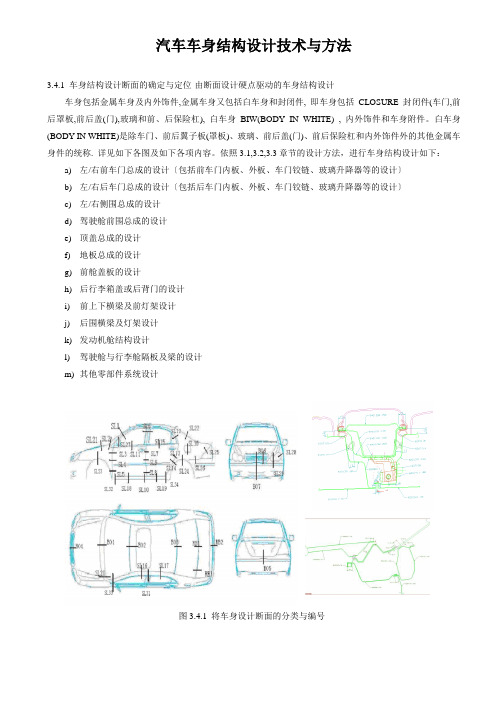

汽车车身结构设计技术与方法3.4.1 车身结构设计断面的确定与定位-由断面设计硬点驱动的车身结构设计车身包括金属车身及内外饰件,金属车身又包括白车身和封闭件, 即车身包括CLOSURE封闭件(车门,前后罩板,前后盖(门),玻璃和前、后保险杠), 白车身BIW(BODY IN WHITE) , 内外饰件和车身附件。

白车身(BODY IN WHITE)是除车门、前后翼子板(罩板)、玻璃、前后盖(门)、前后保险杠和内外饰件外的其他金属车身件的统称. 详见如下各图及如下各项内容。

依照3.1,3.2,3.3章节的设计方法,进行车身结构设计如下:a)左/右前车门总成的设计〔包括前车门内板、外板、车门铰链、玻璃升降器等的设计〕b)左/右后车门总成的设计〔包括后车门内板、外板、车门铰链、玻璃升降器等的设计〕c)左/右侧围总成的设计d)驾驶舱前围总成的设计e)顶盖总成的设计f)地板总成的设计g)前舱盖板的设计h)后行李箱盖或后背门的设计i)前上下横梁及前灯架设计j)后围横梁及灯架设计k)发动机舱结构设计l)驾驶舱与行李舱隔板及梁的设计m)其他零部件系统设计图3.4.1 将车身设计断面的分类与编号图3.4.2 基于参考车型的BENCHMARK断面的断面设计图3.4.3 选定车身密封断面的设计方案车身结构设计的步骤与过程如下所述:图3.4.5 建立benchmark车型白车身数字化原型车设计建模造型面硬点3.4.2 开闭件设计开闭件(CLOSURE)一样包括4门2盖或5门1盖(两厢有后尾门汽车)。

1、车门设计车门外板设计是依照光顺好的整体造型面和车门轮廓线的切割面片基础上加上周边翻边和门锁等特点后的车身零件. 分缝线通过两种方法获得(a)一样先将汽车内外外观面整体造型面光顺到A级曲面(CLASS A), 同时将造型边界线投影到XZ铅垂平面后光顺到A级曲线, 然后采纳该投影的边界线投影到光顺好的A级大造型面上与造型面相交获得的边界线,该交线理论上确信也是A级曲面。

汽车造型设计流程

二维设计

二维设计的开始需要造型设计师根据前期输入创意的快速表达。

效果图是用来指导油泥模型、数字模型和做方 案展示用途,所以需要有精准的效果

三维造型

三维模型包括实体模型和数字模型两大类,实 体模型按照过程分为:小比例油泥模型、全尺 寸油泥模型、树脂模型等。数字模型主要有前 期的CAS模型和后期的A-class两种。

数字模型

CAS模型

A-class两种

样车试制

造型开发的 最后一个阶 段

内、外饰的色彩 设计,材质、面 料和图案设计

汽车造型设计流程

在汽车开发的整个周期和成本中,造型设计投入的人 力、物力、成本都是很少的,但这个步骤却至关重要, 是直接影响接下来的整个流程和产品最终市场销量的关 键一步。

造型设计过程

产品规划 二维设计 三维设计 样车试制

产品规划

价位、目标客户群、竞争车型、流行元素 总布置设计是预先对车内各部件以及乘员坐姿

样车制作

样车制作是造型开发的最后一个阶段,会将内、 外饰在同一个车体中表现出来。这个制作过程 还涉及到内、外饰的色彩设计,材质、面料和 图案设计等,能如实地体现车型制造出来之后 的状态。

造型设计过程

产品规划

价位 目标客户群 竞争车型 流行元素

二维设计

创意 草图 效果图

三维设计

实体模型

小比例油泥模型、 全尺寸油泥模型、 树脂模型等

漏斗车及自翻车

第十二章漏斗车及自翻车第一节漏斗车、自翻车一、石碴漏斗车石碴漏斗车是一种专用铁路货车,供线路铺设石碴或工矿企业装运类似散粒货物之用,轨道内外均可卸碴。

该车种自1972年定型以来,经过不断改进,目前有K13、K13T、K13K、K13N(K13A)、K13A T、K13AK、K13NA、K13NT、K13NK、KZ70、KZ70H等车型。

(一)K13及K13A型石碴漏斗车K13型风动卸碴车设计图样于1972年批准,1978年至1982间几经改进后被正式定名为K13型石碴漏斗车; 1999年10月开始在厂修时将操纵室的端、侧墙和门窗由木制结构改为钢结构。

整车为普碳钢材质,牵引梁为300mm槽钢。

K13A型石碴漏斗车是在K13型的基础上进行改进设计的,于1995年开始制造;车体主要承载部件材质为09CuPTiRE-A,牵引梁采用材质为09V的310乙字型钢,制动系统由GK型制动机改为120型制动机,管路采用法兰连接;该车原设计为K13A型石碴漏斗车,后改为K13N型石碴漏斗车。

目前,线路上正在运营的K13A型石碴漏斗车及K13N型石碴漏斗车属于同一型车。

(二)K13NA、K13NT、K13NK型石碴漏斗车K13NA型石碴漏斗车是1998年在K13N型的基础上进行改进设计的,主要对原车卸碴系统进行了优化和改进,手动开门机构采用了减速箱机构,增设了除尘系统,改进后定型为K13NA型石碴漏斗车。

2001年开始在K13NA型车上装用转8G型转向架、NSW型手制动机、不锈钢管系等,将车型定型为K13NT型。

2003年开始在K13NA型车装用转K2型转向架,将车型定型为K13NK型。

(三)KZ70、KZ70H型石碴漏斗车KZ70、KZ70H型为70t级石碴漏斗车,于2005年开始制造。

该车采用了转K6型或转K5型转向架、17型车钩、MT-2型缓冲器、高分子材料磨耗件等先进技术。

与K13NK型石碴漏斗车相比,KZ70型石碴漏斗车主要有以下特点:1. 车体主要承载部件均采用材质为Q450NQR1的高强度耐大气腐蚀热轧钢板和高强度冷弯型钢等。

三维设计在汽车设计中的应用实例

三维仿真设计在汽车设计中的应用随着计算机技术在汽车设计上的飞速发展而应用起来的三维仿真设计技术将CAD/CAE/CAM技术设计、分析当中,改变二维设计的格局,使产品设计人员在方案设计阶段就能在计算机上仿真设计产品,并对设计产品进行虚拟构造,在减少设计失误的同时,避免设计、加工过程中的浪费和损失,降低成本,缩短设计周期,又提高了设计质量,增强产品的竞争力。

同时现代CAD/ CAE/CAM系统使用统一数据结构,支持并行工程,形成的新的系统集成优化的科学技术,已经被广泛应用于现代汽车设计。

1 三维仿真设计技术特点及应用三维仿真设计技术是在计算机环境下完成产品设计的创造、分析和修改,以达到预期的设计目标。

一方面,产品设计构思可以通过计算机应用三维仿真设计技术展现出来,并及时进行产品的造型设计、外观设计;另一方面,通过虚拟装配、机构运动仿真进行尺寸干涉检查和运动干涉检查,可及时发现设计中的错误。

而应用有限单元法和优化方法可以极大地提高设计精度,保证产品的设计质量。

在现代的汽车设计中,有限元分析与优化、三维实体造型设计、虚拟装配、机构运动仿真已构成了现代的汽车设计不可缺少的组成部分[1]。

1.1 三维造型设计及其二维工程图三维造型设计是三维仿真设计技术的基础。

现代汽车设计应用较多的三维建模软件如CATIA、UG、PRO/E等提供了能满足多种设计需求的建模建模方法,可进行实体、特征、自由曲面、线框和参数化建模等;既可以在计算机上建立产品零件的大致形状并根据特定要求生成参数化的实体模型,又可以根据产品特征直接进行实体建模。

完成后的三维实体模型,可用于制作产品样本、投标报价等,适应设计评审和市场竞争需要,提高产品的竞争力。

而且,可以直接由三维模型生成二维工程图,当实体模型改变时工程图尺寸会同步自动更新,可以从根本上杜绝传统的二维工程图设计中尺寸矛盾、丢线、漏线等常见错误,保证了二维工程图的正确性。

如图1所示为车架的三维实体模型。

2024版年度汽车CATIA

汽车CATIA•引言•CATIA 基础功能与操作•汽车零部件设计实例分析•CATIA 在汽车造型设计中的应用•CATIA 在汽车结构分析中的应用•总结与展望目录CONTENTS01引言目的和背景目的介绍CATIA软件在汽车设计领域的应用,提高汽车设计效率和质量。

背景随着汽车工业的快速发展,汽车设计面临着越来越高的要求和挑战,CATIA软件作为一款专业的CAD设计软件,被广泛应用于汽车设计领域。

1 2 3CATIA是法国达索公司开发的一款高端CAD/CAM/CAE一体化软件,广泛应用于航空航天、汽车、造船、机械等领域。

CATIA软件具有强大的建模、装配、分析和可视化功能,支持多种数据格式和接口,易于与其他软件进行集成。

CATIA软件采用参数化和特征建模技术,能够实现快速、准确的设计,提高设计效率和质量。

CATIA软件简介CATIA 软件能够实现车身的曲面造型、结构设计、装配和可视化等功能,支持多种材料和工艺要求。

车身设计CATIA 软件能够实现汽车内外饰件的造型、结构设计、装配和可视化等功能,支持多种材料和表面处理工艺。

内外饰设计CATIA 软件能够实现汽车底盘的零部件设计、装配和运动仿真等功能,支持多种悬挂系统和转向系统设计。

底盘设计CATIA 软件能够实现汽车电气系统的布线、电气元件设计和可视化等功能,支持多种电气标准和规范。

电气系统设计汽车设计领域应用概述02CATIA基础功能与操作界面及工具栏介绍界面布局CATIA软件界面包括菜单栏、工具栏、特征树、图形区等部分,用户可以根据需要进行自定义调整。

工具栏功能工具栏提供了常用的命令按钮,如文件操作、选择、测量、草图绘制、3D建模等,方便用户快速访问。

CATIA 具有强大的2D 草图绘制功能,可以创建各种复杂的2D 图形,如直线、圆、弧、多边形等。

绘制2D 图形约束和尺寸标注草图分析工具用户可以为草图添加几何约束和尺寸标注,以确保图形的准确性和可编辑性。

长途大客车总布置设计

长途大客车总布置设计(总44页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--二○一二届毕业设计长途大客车总布置设计学院:汽车学院专业:车辆工程姓名:白新龙学号: 29指导教师:张平完成时间:2010年6月15日二〇一二年六月摘要长途大客车日益在人们生活中凸显其重要性,而总布置是其他设计的前提条件,宏观操控全局。

本设计参考市场同类客车及国家相关标准,对汽车的造型内饰等进行了设计,确定了基本尺寸工艺,构建了长途客车的基本结构及外形,并对驾驶员视野进行了校核,根据客车行驶条件及生产要求,选择了发动机,变速器和驱动桥等部件,按相关要求对质心、轴荷分配及动力性进行了计算,根据长途大中型客车相关法规和人体工程学,对大客车驾驶区进行布置和乘客区座椅进布置设计,在车身布置中利用人体样板和眼椭圆对驾驶区中的操纵件和座椅的位置进行了优化设计。

大致估算了风窗玻璃,最后对车身附件进行了设计,大致完成了此总布置。

通过这次设计了解了一辆汽车设计的严肃性及艰巨性,这将对我以后的工作起指导作用。

关键字:长途客车,人体样板,车身布置,计算,设计ABSTRACTTouring bus in people's life increasingly highlights its importance, and it's the premise of other macroother design layout ,controled the global. This design reference market similar buses and relevant national standards for cars, the modelling of the interior design, make sure the process, to construct the basic size coach the basic structure and appearance, and checks the vision to the driver, according to passenger cars driving conditions and production requirements, choose the engine, transmission and clutch and other components, according to related requirements on centroid, shaft jose allocation and calculated according to the dynamic performance, long distance large and medium-sized buses with human body engineering related laws and regulations, the bus driver and passenger area decorate area layout design, in seat into the body is decorated in using the human body model and the eye of driving the elliptical seat area and the location of the manipulation of pieces for the optimization design. Roughly calculated the window, wind to body accessories model the final design, substantially completed the general arrangement. This design understand a car design and arduous, the seriousness of the will to my later work period instruction function.KEY WORDS :touring bus,body model,layout ,calculate,design目录第一章绪论 (5)车身总布置的设计原则 (5)车身总布置的设计内容 (5)第二章国内外客车行业现状及形势分析 (7)国外大中型客车行业技术特点 (7)欧洲客车行业形势 (7)美洲客车行业形势 (5)我国客车行业的现状 (10)现代客车的未来发展趋势 (12)第三章车身总布置设计 (14)汽车车身总布置的主要方法 (14)车身坐标系的确定 (14)车身总体尺寸及车身结构的设计 (13)车身总体尺寸 (16)车身结构设计 (17)车身内部尺寸的设计 (18)驾驶区布置及尺寸的确定 (18)乘客区的布置及确定 (22)主要总成及附件 (25)第四章整车性能计算 (26)整车整备质量、满载质量、质心位置及轴荷分配计算 (26)整车参数 (28)第五章动力性的确定 (32)汽车驱动力 (32)汽车行驶阻力 (33)汽车行驶加速度 (33)汽车爬坡度 (33)第六章驾驶员视野校核计算 (37)概述 (37)眼椭圆的样板制作 (33)眼椭圆样板在车身视图上的位置的确定 (39)结论 (41)致谢 (43)参考文献 (43)第一章绪论长途大客车日益在人们生活中凸显其重要性,而总布置是其他设计的前提条件,宏观操控全局。

汽车造型第六章 汽车造型三维设计

易确定顶部曲面的信息,然后制作前部、后部、侧面的基本面。 在Alias 软件 中,先使用Square Control 工具,通过4条特征曲线生成四边曲面,然后 曲面的形态和质量,通过Hull Planarize 工具手动调整CV 点,通过斑马 曲率梳的检查,使曲面达到合理状态。 CV 点的排布非常重要,它直接影响曲 面质量。

G3 连续(曲率相切连续):是指两条曲线在端点处重合,不仅曲率相同,而且 曲率的变化率也相同,连接处更加平滑过渡(视觉上无法分辨出和G2 连续的差别 ),连接点处曲率梳的方向和大小都相同,且也光滑连接,即两条曲线在重合 点处具有三阶导数,如图6 ̄4b) 所示。设计师可先将曲线调节到G2 连续,再调 节第四个CVs,使两条曲线在连接处曲率变化率一致,则可达到G3 连续。

此外对于曲线只有1 个Span 的情况,Degree 值还与曲线CVs 数目有一 条曲线最少有Degree 值+1 个CVs,如图6 ̄2 所示,左面曲线Degre具 有4 个CVs、右面曲线Degree 值=5,具有6 个CVs。

在设计工作中,提高曲线质量的重要一点是使用最简单的曲线。 而最简单 的曲线就是在保证造型要求的前提下,使曲线具有最少的Span 和CVs,因为太 多CVs 会使曲线变得复杂,也容易破坏曲线光顺度。

2. 绘制特征线

绘制特征曲线非常重要,是将三视图三维化的过程。 通常从侧视图开始绘制 (侧视图中定义了整车的大多数特征),然后在前后视图和顶视图中增加宽度信 息。 完成的三维线框数模应由设计师来确认其是否满足设计要求,以避免后续曲面 建模时反复修改。

3. 曲面的划分 现代汽车表面非常复杂,正向建模应具有一定的条理性和计划性,以保证

推荐-载货汽车整车总布置 精品

一、总布置基本概念

3、总布置工作的基本内容

总布置(package)工作内容: ☆ 整车及座舱系统的三维或二维布置,运动校核图; ☆ 整车的受力分析及计算 ☆ 整车主要性能分析及计算 ☆ 各系统运动校核 ☆ 各系统或总成的分析计算及选型 ☆ 整车综合性能分析及目标实现评价 ☆ 完成总布置评审说明书及项目描述书编制 ☆ 各设计文件、计算书、选型方案等交付物完成并交付

货箱容积不断加大与底盘承载 能力的匹配 动力性与油耗的关系 通过性和整车重心的矛盾 制动性能 造型与整车散热性能

一、总布置基本概念

2、总布置的特征

目标明确:忠实于产品概念及产品信函,产品定位明确,突 出开发或改进的核心卖点,满足市场需求。

方案优化:多方位评价,权衡分析,选择最优化方案。 ☆ 区域特点及使用环境特殊需求 ☆ 产品价格定位与整车成本 ☆ 承载能力与整车整备质量的优化分析 ☆ 技术升级、个性化与系列化 ☆ 造型与总布置的可行性 ☆ 法规约束 ☆ 产品系列化、平台化,零部件资源约束 ☆ 管理者的偏好约束

承载能力一定的前提下,整备质量越低越好,有利于提高质量利用系数、降低制造成本,降低油耗。 轻量化技术:利用分析手段优化零部件结构,采用轻型合金和高分子材料等都是采取的常用措施,是载货汽车 产品发展的一个趋势。计重收费政策的实施,可提高车辆的单位承载能力,降低运输成本。

城市客车的车身骨架设计及三维建模(低地板)

左右侧围骨架设计

• 3、在设计上控制焊接变形 将车身腰梁设计成贯通式,以及减少不 必要的分段,减少焊缝数量。也可以增加 斜撑,将四边形结构改为三角形结构或者 增加短接梁,以防骨架收缩。

前后围骨架设计

• 根据参考车型图片设计前后围骨架结构, 设计出的结构满足其基本性能要求

前围

后围

顶盖骨架设计

逃生 舱口

2007级本科毕业答辩

城市客车的车身骨架设计及三维 建模(低地板)

机械工程系 指导老师:唐友名 车辆工程(1) 王上枝

内容提要

• 1、基础知识介绍 • 2、车身骨架设计 • 3、总结 • 4、评阅老师指正 • 5、致谢

基础知识介绍

1、车身结构类型 分别按用途、承载形式、车身结构进行 分类 2、典型城市客车车身骨架简介 典型的城市客车车身骨架包括地板骨架 左右侧围骨架、顶盖骨架及前后围骨架, 共同组成一个栅栏状的空心四方盒。

地板骨架设计

地板骨架设计

• 根据低地板城市客车的特点(乘客门区域 一级踏步,高度在380mm左右)及参考车 型的图片进行地板骨架设计

骨架三围建模效果图

谢谢!

ห้องสมุดไป่ตู้

车身骨架

顶盖 骨架 前围 骨架 后围 骨架

侧围 骨架

地板 骨架

基础知识介绍

3、车身骨架轻量化 客车车身骨架是重要的承载件,其质量 约占整车质量的三分之一,车身骨架的轻 量化有着非常重要的意义。 4、控制车身骨架焊接变形 客车制造在车身骨架连接大多都采用焊 接的方法(易操作、成型强度好、适合批 量生产)。焊接变形的缺陷直接影响到车 身尺寸的准确性。

参考车型

• • • • • • • • • • • 车型 外形尺寸(长*宽*高) 整备质量 乘员人数 车门数 天窗数 轮距 前悬/后悬 接近角 前、后轮胎规格 XMQ6127G 11908mm*2550mm*3040mm 18000kg 46 2 2 6000mm 2096mm/2054mm 7° 275/70R22.5

商用车汽车车身

商用车汽车车身商用车是指专门用于商业运输活动的车辆,包括货车、客车、商务车等。

而车身是商用车的重要组成部分,它决定了商用车的外观造型、载货能力以及乘客舒适性等方面。

本文将从商用车汽车车身的设计、材料选择以及创新技术等方面进行讨论。

一、商用车汽车车身的设计商用车汽车车身的设计旨在满足不同运输需求的同时,也要考虑外观美观、空气动力学、车身结构强度等因素。

设计师需要在实现商用车功能性的前提下,尽可能使车身更加符合人体工程学原理,提高驾驶员和乘客的舒适性和安全性。

1.1 外观造型设计商用车的外观造型设计需要考虑到其使用环境和品牌形象。

货车车身一般以方正为主,注重空间利用率和载货能力,而客车和商务车则更注重外观的流线型设计,以提高车辆的空气动力性能,减少燃料消耗。

1.2 空气动力学设计商用车车身的空气动力学设计可以减少空气阻力,提高燃油经济性。

一些商用车制造商会采用流线型设计,通过细致的车身线条和气流导流装置,减少车身对空气的阻力,提高车辆的行驶稳定性。

1.3 结构强度设计商用车需要具备足够的结构强度,以保证在运输过程中的安全性。

设计师会采用高强度钢材或者更先进的材料,如碳纤维复合材料,来增加车身的刚性和抗碰撞能力。

二、商用车汽车车身的材料选择商用车汽车车身的材料选择直接影响着车身的质量、强度以及成本。

常用的商用车车身材料包括钢材、铝合金、玻璃纤维增强塑料等。

2.1 钢材钢材作为一种传统的材料,具有良好的强度和刚性,能够满足商用车的载货和承载需求。

同时,钢材价格相对较低,使用成本较为可控,因此在商用车车身中得到广泛应用。

2.2 铝合金铝合金具有较低的密度和良好的抗腐蚀性能,相比于钢材更轻便耐用。

商用车采用铝合金车身可有效降低整车重量,提高燃油经济性,同时还可减少车辆磨损。

2.3 玻璃纤维增强塑料玻璃纤维增强塑料具有优异的耐腐蚀性、轻质高强度和制作灵活性。

商用车使用玻璃纤维增强塑料车身可以降低整车重量,提高燃油经济性,并且具备较好的抗腐蚀性能,延长车身的使用寿命。

【精品完整版】-汽车车身结构与设计毕业论文设计

毕业设计(论文)(说明书)题目:汽车车身结构与设计姓名:、、、、编号:、、、、、、、、、、技术学院年月日、、、、技术学院毕业设计(论文)任务书姓名、、、、专业汽车运用技术任务下达日期年月日设计(论文)开始日期年月日设计(论文)完成日期年月日设计(论文)题目:汽车车身结构与设计A·编制设计B·设计专题(毕业论文)指导教师、、、、系(部)主任、、、、、年月日、、、、技术学院毕业设计(论文)答辩委员会记录机械工程系汽车运用技术专业,学生、、、、于年月日进行了毕业设计(论文)答辩。

设计题目:汽车车身结构与设计专题(论文)题目:汽车车身结构与设计指导老师:、、、、答辩委员会根据学生提交的毕业设计(论文)材料,根据学生答辩情况,经答辩委员会讨论评定,给予学生、、、、毕业设计(论文)成绩为。

答辩委员会人,出席人答辩委员会主任(签字):答辩委员会副主任(签字):答辩委员会委员:,,,,,,、、、、技术学院毕业设计(论文)评语第页毕业设计(论文)及答辩评语:业设计说明书(论文)摘要随着中国加入世界贸易组织,中国的汽车工业开始融入全球的竞争之中,入世成为中国汽车工业的巨大推动力量,使它的发展进入了一个全新的时期同时,也将面临严峻的考验。

在如此激烈的市场竞争中,若想占有一席之地,就必须具有过硬的产品质量,先进的技术水平,才能不断地发展自己,巩固自己,才能适应新形式的需要,在发展中立于不败之地,因此,如何在设计阶段提高车身制造质量在当前就显得尤为重要。

本文就目前的汽车车身的发展现状,进行有关车身的探讨和研究,并从车身造型演变及发展现状,车身概述,车身外形的设计方法等方面对汽车车身进行了阐述和分析,并进行了相关的设计与构思。

以期达到对汽车车身更好的探讨和理解。

关键词:车身概述,发展现状,车身设计,功能设计论文类型:毕业设计ABSTRACTWith China's accession to the World Trade Organization, China's auto industry began to integrate into the global competition among the WTO to become a huge driving force for China's auto industry, it's development has entered a new period, but also will face a severe test . In such a fierce market competition, if you want a place to be with excellent product quality, advanced technology in order to continue to develop their own, to consolidate themselves in order to adapt to new forms of need, in an invincible position in the development of Therefore, how the body manufacturer in the design phase to improve the quality of the current is particularly important. In this paper, the development of the current status of the car body, and the relevant body of research and development from the evolution and status of body shape, body outlines, body shape design methods, are described on the car body and analysis, and the correlations The design and concept. To achieve a better body of the car and understanding.KEY WORDS:Body outlines, development status, body design, accessories design Dissertation Type:Graduation目录第1章绪论 (5)1.1 汽车造型的演变及发展现状 (5)1.1.1 马车型汽车 (5)1.1.2 箱型汽车 (6)1.1.3 甲壳虫型汽车 (6)1.1.4 船型汽车 (6)1.1.5 鱼型汽车 (6)1.1.6 楔形汽车 (7)第2章汽车车身概述 (9)第3章汽车车身外形设计方法综述 (12)3.1 传统手工设计方法简介 (12)3.2 现代车身设计方法简介 (13)第4章当代汽车车身设计浅析 (16)4.1 车身的内部设计 (16)4.2 车身的外部造型设计 (16)4.3 车身设计安全性很重要 (17)第5章车身设计流程与技术探索 (18)5.1 车身制造技术的发展 (18)5.2 白车身外观品质的研究方法 (19)5.2.1 外观公差的标定 (19)5.2.2 适用制造公差的程序 (21)5.3 容差分配理论 (21)5.3.1 概念 (21)5.3.2 理论基础 (22)5.3.3 容差分配的范围 (22)5.3.4 容差分配的计算方法 (23)5.3.5 容差分配的作用 (23)5.4 零件制造公差的设定 (23)5.4.1 宗旨 (23)毕业设计说明书(论文)5.4.2 适用范围 (23)5.5 移动公差的设定 (23)5.5.1 宗旨 (23)5.5.2 移动公差的含义 (24)5.5.3 适用范围 (24)5.5.4 决定移动公差(设定移动公差范围) (24)5.6 制造基准的定位方案研究 (24)5.6.1 制造基准的含义 (24)5.6.2 适用范围 (24)5.6.3 对制造基准的分析方法 (24)5.6.4 所需资料 (25)第6章轻型车身的功能设计 (26)第7章结论 (31)参考文献 (32)致谢 (33)第1章绪论1.1汽车造型的演变及发展现状一部好的汽车特别是高档次的轿车给人们的第一印象即是它的外表汽车车身,因而其背后的汽车车身制造工程技术尤为重要。

catia汽车设计流程

catia汽车设计汽车车身设计简单理解是根据一款车型的多方面要求来设计汽车的外观及内饰,使其在充分发挥性能的基础上艺术化。

汽车车身除了要有漂亮的外表和与众不同的个性特征,同时还要能安全可靠地行驶,这就需要整个设计过程融入各种相关的知识:车身结构、制造工艺要求、空气动力学、人机工程学、工程材料学、机械制图学、声学和光学知识。

从一个灵感到最后实现,需要一系列的步骤。

得到市场的认可,性能优良的内“芯”,再加上一袭新衣包装,才是新车待嫁时。

下面,让我们看看正向设计如何为一款新车设计“嫁衣”。

项目策划项目策划包括:项目计划、可行性分析、项目决策及组建项目组等几个方面。

图1为项目策划阶段的示意图。

图1 项目策划阶段示意图汽车企业的产品规划部门必须做好企业产品发展的近期和远期规划,具有市场的前瞻性与应变能力。

项目前期需要在市场调研的基础上生成项目建议书,明确汽身资源和研发能力的分析等。

项目论证要分析与审查论点的可行性和论据的可靠性与充分性。

经过这一阶段,要开发一个什么样的车型,类似于同行什么等级的车型,其性价比方面有哪些创意与特点即展现在我们面前。

项目策划的最后阶段是组建项目组:组建新品开发项目小组、确立项目小组成员的职责、制定动态的项目实施计划、明确各阶段的项目工作目标、规定各分类项目的工作内容、计划进度和评价要求。

概念设计阶段概念设计在新产品开发中有着重要地位,因此,新产品概念设计流程再造是新产品开发流程再造成败的关键所在。

一个全新的汽车创意造型设计分为以下几部分:1. 总体布置草图设计:绘制产品设计工程的总布置图(如图2),一方面是汽车造型的依据;另一方面它是详细总布置图确认的基础,在此基础上将产品的结构具体化,直至完成所有产品零部件的设计。

图2 某车型的总布置草图2. 造型设计:包含外型和内饰设计两大部分。

设计阶段包含创意草图和效果图设计:在这一过程中,要比较竞争对手的产品,拓宽思路,勾画出多种效果图,再从中选择较为满意的几种效果图,供专家小组评审。

客车前后顶三维造型设计及模型模具制作

关 键 词 : 车 前 后 顶 ; 维 造 型设 计 : 型 与模 具 客 三 模

中图分类号 : 6 . U438 3

文献标 志码 : B

文章编号 :06 33 (0 20 — 0 8 0 10 — 3 12 1 )3 0 3 — 2

Th e _d m e so l o e i sg n M o e swe l sM o d M a i g r e_ i n i na d lngDe i n a d d la l a l k n M

f rBa 0 s/Co c Fr nta a p a h o nd Re rTo

LI ANG n- o g Ya s n

( h n z o u n u o Ld Z e gh u4 0 1 , hn ) Z e gh uY t g s . t, h n z o 5 0 6 C ia o B C ,

艺员 、 车间人 员进行现场评审 , 减少不必要 的模 型修改 。

1 三维造 型设计 与模型模具制作

现在 客车 内饰 有相 当部 分前后顶设 计 还是使 用二 维设计 , 而使用三维设计具有 传统二 维设计方法无法 比

拟 的优点 。 1 )提高设 计精度 。 前后顶 造型图完成后 , 即建立二 维造型 , 并导人 系统 , 可以为生产 准备 、 三维数模转换提 供方便 、 细 、 详 准确 的原始依据 , 消除 中间数据 的转换 , 使模具加工 的精度大大提高。 2 提高加工效率 , ) 缩短制作周期。可以根据二维造型

系统 , 运用三维 C D C M技术替代以“ A /A 主图板 / 主模型” 为主的传统设计方 式网 使用 P O ; R E或者 U G软件 , 从概 念草图生成 、 二维渲染 到三维 生成 、 改 、 修 三维检测等都 在计算机上完成。传统方法是在用木模模型完成后进行 评审 , 而三维则可 以在计算机 上表示 出来 , 由技术员 、 工

三维建模技术在产品设计中的应用研究

三维建模技术在产品设计中的应用研究随着技术的不断发展,三维建模技术被广泛应用于产品设计中。

它使设计师能够更加直观地呈现产品的真实形态,提高了设计质量和效率。

本文将从几个方面探讨三维建模技术在产品设计中的应用。

一、三维建模技术对设计的影响三维建模技术不仅可以让设计师更好地观察和理解设计对象,还能够帮助设计师直观地了解设计的缺陷和优点。

三维建模技术可以提高设计的质量,因为设计师可以通过三维建模对产品进行虚拟试验。

设计师可以在计算机程序中模拟产品在不同环境下的运动和变形,因此可以更好地发现问题并进行改进。

三维建模技术还可以提高设计效率。

在传统的产品设计过程中,设计师需要手绘草图和手工模型,这需要较长的时间和精力。

而三维建模技术可以快速生成准确的模型,并可以轻松进行修改和调整。

这样一来,设计师可以将更多的时间和精力投入到产品的优化上。

二、三维建模技术在产品设计中的应用1.产品外观设计产品外观设计是产品设计中最重要的一环。

三维建模技术可以使设计师更好地展现产品的外观,并可以使设计师更好地捕捉产品的外部特征和细节。

三维建模技术还可以使用贴图和材质渲染等功能,使产品更加真实。

2.产品结构设计产品结构设计是产品设计中其它重要的环节,它涉及到产品的内部结构和机械构造。

使用三维建模技术,设计师可以更好地模拟产品结构和机械构造,以便更好地分析产品的结构和功能,并可以及时发现设计缺陷。

这可以极大的提高产品的耐用性和稳定性。

3.产品装配设计产品装配设计是指将产品的零部件进行装配,并确定它们各自的位置和角度。

这需要对每个零部件的位置和角度进行精确的计算。

在传统的产品设计中,装配需要手工模型的帮助。

而三维建模技术可以帮助设计师更好地生成装配图,并可以提高装配的效率和准确度。

4.产品制造工艺分析使用三维建模技术可以模拟产品制造工艺,并可以帮助设计师分析产品的制造难度和制造成本。

这可以使设计师更好的为产品定价,并可以为制造工艺提供改进建议。

新型电动观光车车架设计

新型电动观光车车架设计摘要车身设计是汽车设计过程中相当重要的一个环节,同样,在电动观光车设计中,它会直接影响电动观光车的视觉效果。

在汽车结构方面,可以把整个骨架分为前后、左右四个方向包围以及上面的顶盖和车架,总共六个部分。

这一次毕业设计采用绘图软件主要是CATIA和Auto CAD,通过两者结合,去完成所要求的车身骨架设计。

本次毕业设计主要是分析车身骨架和设计需要遵守的一些原则,在此基础上,开展车身关键零部件的设计。

文本将车身骨架设计技术应用于电动观光车设计,对新型电动观光车整车设计具有参考价值。

关键词:电动观光车;CATIA;车身骨架设计IABSTRACTBody design is a very important part of the car design process. Similarly, in the design of electric sightseeing cars, it will directly affect the visual effects of electric sightseeing cars. The body can be divided into load-bearing body, non-load-bearing body and semi-bearing body according to its load-bearing form. In terms of vehicle structure, the entire skeleton can be divided into four directions including front, back, left, and right, and the top cover and frame above, a total of six parts.This time the graduation design uses drawing software mainly CATIA and AutoCAD, through the combination of the two, to complete the required body frame design. This graduation design is mainly about how to design the body frame and some principles that need to be followed to design the key components. This subject applies body frame design technology to electric sightseeing cars, which has certain reference value for the design of electric sightseeing cars.KEY WORDS: Electric sightseeing car; CATIA; Body frame designII目录摘要 (Ⅰ)ABSTRACT (Ⅱ)1 绪论 (1)1.1 研究背景及意义 (1)1.2 纯电动观光车研究现状 (1)1.3 本文主要研究内容 (2)2 纯电动观光车车身骨架功能和设计原则 (3)2.1 目前纯电动观光车车身骨架结构分析 (3)2.2 纯电动观光车车身骨架的主要功能和作用 (4)2.3 设计原则 (4)3 车身骨架主要尺寸及结构形式确定 (6)3.1 本课题的主要设计依据 (6)3.2 纯电动观光车车身骨架的材料选取 (6)3.3 左右侧围骨架设计 (7)3.4 前、后围骨架设计 (7)3.5 顶盖骨架设计 (8)3.6 车架骨架设计 (8)4 前后围与底盘骨架三维模型建立与图纸制作 (9)4.1引言 (9)4.2 Catia软件简介 (9)4.3 前围、后围及底盘骨架的三维模型建立 (9)4.4 前围、后围以及底盘骨架装配要求............................................. 错误!未定义书签。

CRH1A型电力动车组驾驶室三维曲面设计与质量分析

CRH1A型电力动车组驾驶室三维曲面设计与质量分析武振锋;赵旭才;李忠学【摘要】@@%本文针对CRH1A型电力动车组驾驶室曲面的结构特点,提出了一种基于CATIA V5的快速建模与曲面质量评价方法.该方法首先应用CATIA V5提供的混合建模功能,分别创建了驾驶室正面、侧围、正面与侧围之间的过渡和导流板的三维曲面模型,然后在虚拟环境下,对曲面零件进行了装配,形成了驾驶室的三维数字化模型,最后分别应用多种曲面质量分析方法,具体包括等照度线、多截面曲率梳、高斯曲率等,对驾驶室的曲面模型质量进行了评价,并将评价结果与A级曲面的标准进行了对比分析.文中的分析结果不仅可以作为后续列车流场分析的基础,同时也可以为驾驶室外板骨架安装以及模具加工制造提供可靠的理论依据.【期刊名称】《制造业自动化》【年(卷),期】2012(034)018【总页数】5页(P95-99)【关键词】CRH1A动车组;驾驶室;曲面模型;质量分析;CATIA【作者】武振锋;赵旭才;李忠学【作者单位】兰州交通大学机电工程学院,兰州730070;兰州交通大学机电工程学院,兰州730070;兰州交通大学机电工程学院,兰州730070【正文语种】中文【中图分类】TH1220 引言自2007年4月我国铁路实施第6次大范围提速以来,电力动车组开始在我国主干电气化线路上投入运行。

动车组是一种由自带动力的动车和不带动力的拖车,经固定编组而成的旅客列车。

近年来,我国铁路通过引进、消化、吸收和再创新,形成了“和谐号”CRH1、CRH2、CRH3和CRH5四种系列9种型号的国产自主品牌高速电力动车组。

目前,电力动车组以其快速、安全、灵活的特点,已广泛应用在我国高速铁路、客运专线、地下铁道、城市轻轨等领域。

为了满足不断提高的运行速度,动车组必须采用流线型外形设计,即要求具有良好的空气动力学性能。

同时,具有流线化外形的动车组也是我国铁路高速化、现代化形象的具体体现,又因驾驶室位于整列动车组的最前端,其设计结果将会对动车组整体产生重要影响[1]。

现代汽车车身外形设计方法

第23卷第4期河北工业科技Vol.23,No.4 2006年7月Hebei Journal of Industrial Science and Technology J uly2006 文章编号:100821534(2006)0420224204现代汽车车身外形设计方法马文胜1,郎宝珠2,刘 卫3(1.河北交通职业技术学院汽车系,河北石家庄 050091;21河北省财政厅信息中心,河北石家庄050051;3.河北科技大学网络技术学院,河北石家庄 050018)摘 要:针对现代汽车车身的作用及结构特点,分析了车身设计的要求与特点,并介绍了传统车身设计方法,论述了基于CA X的现代汽车车身设计方法———逆向工程,此方法在汽车设计理念、数学建模中具有快速、高效的特点。

关键词:车身设计;汽车外形;逆向工程技术中图分类号:U462.2 文献标识码:AModern automobile bodywork designing techniqueMA Wen2sheng1,L AN G Bao2zhu2,L IU Wei3(1.Department of Automobile Engineering,Hebei Jiaotong Vocational and Technical College,Shijiazhuang Hebei050091,Chi2 na;rmation Center,Treasury Department of Hebei,Shijiazhuang Hebei050051,China;3.College of Network Technology, Hebei University of Science and Technology,Shijiazhuang Hebei050018,China)Abstract:The paper introduced modern automobile bodywork function and its structure features;analyzed the requests and traits in automobile bodywork design;introduced traditional of techniques automobile bodywork design.Modern automobile bodywork design is based on CAX modern automobile bodywork design technique:converse project,which has the trait of speediness and high efficiency in concept and mathematics modeling.K ey w ords:automobile bodywork design;automobile shape;converse project technology 车身是汽车的四大总成之一,随着汽车服务领域的不断扩大和需求日益多样化、个性化,车身设计已后来居上逐渐占据主导地位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

桑塔纳2000AT车型前悬架构造 桑塔纳2000AT车型前悬架构造 2000AT

前悬架采用的是麦弗逊式独立悬架,其 结构如图7所示,螺旋弹簧和筒式减振器连成 一起,形成悬架的弹性支柱;支柱的上端与车 身挠性连接,下摆臂固定在前托架上。 这种 悬架型式具有结构简单,零件数量少,维修方 便,车轮附着性能好和乘坐舒适性好等优点。 但前减振器所承受的侧向力较大,对减振器的 要求较高,降低了减振器的使用寿命。

松花江HFJ6350车型前悬架总成 松花江HFJ6350车型前悬架总成 HFJ6350

4

1 2

3

前悬架为麦弗逊式独立悬架, 其结构特点是两侧车轮各自独立 与车身弹性地连接,因此左右两 侧车轮可以单独运动,互不影响。 结构如图13所示,它主要由螺旋 弹簧、减振器、横摆臂、转向节 和支柱等组成。 前悬架支柱总成与转向节直 接连为一体。筒式减振器上端 通过螺栓、支柱支撑托架和橡胶 垫圈与车身连接,减振器缸筒下 端与前悬架支柱连为一体。螺旋 弹簧装在减振器的弹簧座上。

富康988EX车型后悬架总成 富康988EX车型后悬架总成 988EX

后悬架为纵向托臂横置双扭杆式独立悬架, 由后轴总成、纵摆臂总成及两个减振器组成。 后轴总成由扭力杆弹簧支承架、后轴、横 向稳定杆、及弹性元件组成。后轴由后轴管梁 与支架组成,两者焊成一个整体。纵摆臂装在 后轴的管架上,后轴又通过4个缓冲块与车身 连接。扭力杆通过齿键,一端与后轴的管梁相 连,一端与纵摆臂相连。横向稳定杆装在后轴 管内,两端各连接纵摆臂。 纵摆臂总成由轴管、轴头和摆臂三部分组 成。轴管和轴头分别压紧在摆臂孔内。左、右 摆臂结构相同,但轴管和轴头的装配左右对称。 在轴管上有两道轴颈,伸入后轴管内,与后轴 管内的两个滚针轴承内孔配合. 减振器支架是由球墨铸铁做成的盒状支架 构成。

猎豹CJY6470E车型后悬架总成 猎豹CJY6470E车型后悬架总成 CJY6470E

后悬架为纵置半椭圆板簧式非独立悬架, 其构造如图12所示。它包括钢板弹簧,缓冲 块及减振器。半椭圆形钢板弹簧的中部通过 U形螺栓与刚性的驱动桥相连接。钢板弹簧 的后端卷耳通过橡胶衬套及吊耳销与车架上 的摆动吊耳相连接,形成摆动式的铰链支点。 在钢板弹簧和车架之间还装有筒式减振器。

长安SC1020车型前悬架总成 长安SC1020车型前悬架总成 SC1020

长安SC1020车型微型汽车前悬架为 麦弗逊式独立悬架,结构特点是两侧车 轮各自独立与车身弹性地连接,因此左 右两侧车轮可以单独运动,互不影响。 结构如图5所示,它主要由螺旋弹簧、 减振器,加强杆、横向稳定杆、横摆臂、 转向节和支柱等组成。这种形式的主要 优点是结构简单、布置紧凑,车轮跳动 时沿主销轴线移动,因此降低了汽车的 重心,提高了汽车的行驶稳定性。

长安SC1020车型后悬架总成 长安SC1020车型后悬架总成 SC1020

后悬架为纵置半椭圆板簧式非独立悬架, 其构造如图6所示。它包括钢板弹簧、缓冲 块及减振器。半椭圆形钢板弹簧的中部通过 U形螺栓与刚性的后桥相连接。钢板弹簧的 后端卷耳通过橡胶衬套及吊耳销与车架上的 摆动吊耳相连接,形成摆动式的铰链支点。 这种连接方式能使钢板弹簧变形时两端卷耳 间的距离有伸缩的余地。在钢板弹簧和车架 之间还装有筒式减振器。由于轮胎、钢板弹 簧和减振器的共同作用,大大提高了汽车的 行驶平顺性。

仪征YQC6420车型后悬架总成 仪征YQC6420车型后悬架总成 YQC6420

后悬架为四联杆式悬架,结构如图10 所示,其位置和方向类似于三联杆式。 型式简单, 其主要的组件为联杆、螺旋 弹簧和减振器。

猎豹CJY6470E车型前悬架总成 猎豹CJY6470E车型前悬架总如图 11所示,其特点是在汽车的每一侧均有 两根横臂,横臂外端通过球铰与转向节 轴连接。两横臂可使车轮的上下跳动符 合所需的运动学特性,并由横臂传力给 车身。但是侧向力会产生一个附加力矩, 使得曲线行驶时汽车车身的侧倾度增大, 这是一个缺点。摆臂需用支座支承,这 些支座会在载荷下变形,并影响悬架刚 度;由于支座中的橡胶件的扭转使得刚 度增大,或是由于部件之间的相互滑动 增大了摩擦。因此,要尽可能的减小曲 线行驶时车身的侧倾。通过采用较硬的 弹簧,附加横向稳定杆或是增大侧倾中 心的高度可以达到这一目的。

万丰SHK1020A车型后悬架总成 万丰SHK1020A车型后悬架总成 SHK1020A

后悬架为纵置半椭圆板簧式非 独立悬架,其构造如图16所示。 它包括钢板弹簧、减振器、U形 螺栓及吊耳等。半椭圆形钢板弹 簧的中部通过U形螺栓与刚性的 驱动桥相连接。钢板弹簧的前端 卷耳通过橡胶衬套及吊耳螺栓铰 接在车架支座上,成为固定式铰 链支点,以起传力和导向作用。 而钢板弹簧的后端卷耳则用橡胶 衬套及吊耳销与车架上的摆动吊 耳相连接,形成摆动式的铰链支 点。在钢板弹簧和车架之间还装 有筒式减振器。这样,来自路面 的冲击力由车轮传至钢板弹簧和 减振器。由于轮胎、钢板弹簧和 减振器的共同作用,大大提高了 汽车的行驶平顺性。

3

5

谢 谢!

昌河1018车型后悬架总成 昌河1018车型后悬架总成 1018

CH1018后悬架为纵置半椭圆板簧式非独 立悬架,其构造如图4所示。它包括钢板弹簧, 缓冲块及减振器。半椭圆形钢板弹簧的中部通 过U形螺栓与刚性的驱动桥相连接。钢板弹簧 的后端卷耳通过橡胶衬套及吊耳销与车架上的 摆动吊耳相连接,形成摆动式的铰链支点。这 种连接方式能使钢板弹簧变形时两端卷耳间的 距离有伸缩的余地。在钢板弹簧和车架之间还 装有筒式减振器。由于轮胎、钢板弹簧和减振 器的共同作用,大大提高了汽车的行使平顺性。

昌河CH1018车型前悬架总成 昌河CH1018车型前悬架总成 CH1018

昌河CH1018型微型汽车前悬架为麦弗逊式 独立悬架,结构如图3所示,它主要由螺旋弹簧、 减振器、加强杆、横摆臂、转向节和支柱等组 成。筒式减振器上端通过螺栓、支柱支撑托架 和橡胶垫圈与车身连接,减振器缸筒下端与前 悬架支柱连为一体。螺旋弹簧装在减振器的弹 簧座上。这样,前悬架支柱、转向节、减振器 和螺旋弹簧便连为一体,使结构更加紧凑。 这种形式的主要优点是结构简单、布置紧 凑,车轮跳动时沿主销轴线移动,因此降低了 汽车的重心,提高了汽车的行驶稳定性。

万丰SHK1020A车型前悬架总成 万丰SHK1020A车型前悬架总成 SHK1020A

前悬架为双横臂式悬架,结构 如图15所示,其特点是在汽车的每 一侧均有两根横臂,横臂外端通过 球铰与转向节轴连接。两横臂可使 车轮的上下跳动符合所需的运动学 特性,并由横臂传力给车身。但是 侧向力会产生一个附加力矩,使得 曲线行驶时汽车车身的侧倾度增大, 这是一个缺点。摆臂需用支座支承, 这些支座会在载荷下变形,并影响 悬架刚度;由于支座中的橡胶件的 扭转使得刚度增大,或是由于部件 之间的相互滑动增大了摩擦。因此, 要尽可能的减小曲线行驶时车身的 侧倾。通过采用较硬的弹簧,附加 横向稳定杆或是增大侧倾中心的高 度可以达到这一目的。

松花江HFJ6350车型后悬架总成 松花江HFJ6350车型后悬架总成 HFJ6350

后悬架为纵置半椭圆板簧式非独 立悬架,其构造如图所示。它包括 钢板弹簧,缓冲块及减振器。半 椭圆形钢板弹簧的中部通过U形螺 栓与刚性的驱动桥相连接。钢板弹 簧的后端卷耳通过橡胶衬套及吊耳 销与车架上的摆动吊耳相连接,形 成摆动式的铰链支点。在钢板弹簧 和车架之间还装有筒式减振器。

八种车型悬架的三维实体模型

富康988EX车型前悬架

如图,前悬架采用的是麦弗逊式独立 悬架,每个三角下摆臂由两个钢板冲压件 焊接而成,螺旋弹簧和筒式减振器连成 一起,形成悬架的弹性支柱;支柱的上 端与车身挠性连接,下摆臂固定在前托 架上,左右下摆杆的铰接处材料为橡胶。 横向稳定杆直径为24mm。中间部分是由 两个弹性橡胶圈与副车架铰接。稳定杆 的两端通过连接杆的球铰与左、右减振 器筒体上的耳环连接。

桑塔纳2000AT车型后悬架总成 桑塔纳2000AT车型后悬架总成 2000AT

后悬架为复合式悬架,结构如图8所示, 它由焊在一个横梁上的两根纵向摆臂组成。 这根横梁承受所有垂直力和侧向力产生的 力矩,而且可以扭转(因为这两根纵臂可 以交叉反向运动),同时起到横向稳定杆 的作用。 其优点是构造简单;整根车桥易于拆装; 空间要求低;弹簧减振器或减振器和弹簧 固定方便;省去了所有的导向铰和导向杆, 从而使构件数少。

仪征YQC6420车型前悬架总成 仪征YQC6420车型前悬架总成 YQC6420

前悬架采用的是麦弗逊式悬架, 结构如图9所示,它主要由螺旋弹簧、 减振器、加强杆、横向稳定杆、横摆 臂、转向节和支柱等组成。这种形式 的主要优点是结构简单、布置紧凑, 车轮跳动时沿主销轴线移动,因此降 低了汽车的重心,提高了汽车的行驶 稳定性。