粉体输送系统以及自动配料系统工艺介绍

粉体物料输送系统液体物料输送设备设备工艺原理

粉体物料输送系统液体物料输送设备设备工艺原理随着工业化和自动化的不断发展,粉体物料输送系统液体物料输送设备已经成为了很多生产过程中必不可少的装备。

本文将介绍粉体物料输送系统和液体物料输送设备的设备工艺原理,以及其在生产制造领域的应用。

粉体物料输送系统粉体物料输送系统是一种将大量粉体物料在工业制造过程中快速、高效、稳定地输送到需要的地方的设备。

它的核心部分是输送管道,通过对粉体物料的压缩、气流、人工或助推机械等方式,使粉末形成液态、流体滑动等特性,实现粉体物料的输送。

设备工艺原理粉体物料输送系统主要依靠气动输送、机械输送和重力输送三个方式。

1.气动输送:利用压缩空气、惰性气体或真空将粉末吸入管道,并在其中形成气流脉动,使粉末在脉动的驱动下不断流动,并最终到达目标位置。

这种方式适用于输送距离较远、管路较复杂和需要保持环境洁净的场合。

2.机械输送:一般涉及到拖链式输送机、螺旋升降机、桶式输送机、扭矩输送机等不同类型的设备。

这种方式适用于输送距离较短并不需要长时间和高效率的传输。

3.重力式输送:利用物质的重力特性从高处流动到低处,实现粉末的输送。

这种方式适用于路程短且物料自流性强的情况。

应用场合粉体物料输送系统可以广泛应用于冶金、化工、制药、食品加工、电子工业等领域中,用于粉体物料或颗粒物料的送料、生产、输送等方面。

例如,高性能陶瓷制造的烧成机使用粉体物料输送系统完成原料引入,用于实现陶瓷材料高精度制造时原料的送粉。

液体物料输送设备液体物料输送设备作为另一种重要的生产制造设备,主要用于液态物料的输送、灌装、加工等环节,其种类和形式也很复杂,包含泵、阀门、调节器、流量计等多种工业设备。

设备工艺原理液体物料输送设备在常温下,液体的流动既受到重力作用,又受到管路阻力、粘滞阻力、惯性等因素的影响。

因此为稳定地输送液体物料,首先要克服这些因素的阻碍。

1.压力差驱动:利用液体在管道中的压力差进行气动驱动,完成输送工作。

粉体真空输送机设备工艺原理

粉体真空输送机设备工艺原理1. 粉体真空输送机概述粉体真空输送机是一种能在高速气流中输送粉末和微小颗粒物料的装置,其输送过程采用真空吸气的方式,从而避免了物料在运输过程中遭受振动、碰撞、磨损等不良因素的影响。

其主要应用于建筑、冶金、矿山、化工等领域,具有运输距离长、能耗低、精度高等特点,是工业流程中必不可少的重要设备。

2. 粉体真空输送机工艺原理2.1 组成和工作原理粉体真空输送机主要由料箱、吸尘系统、输送管道和控制系统四部分构成。

当物料进入料箱后,由吸尘系统通过管道内的高速气流将粉末颗粒吸入到输送管道内,并通过不同的控制方式进行传送。

2.2 真空输送原理真空吸气传送是通过对输送管道内的压力进行改变来实现的。

主要分为正压区、负压区和过渡区三部分。

正压区位于吸尘系统处,其强制气流能够产生一定的正压;负压区则是真空传送的主要区域,通过调整负压区的真空大小和流速来实现粉末物料的传送;过渡区则是为了避免压力的突变而设立的区域。

2.3 真空输送机的特点粉体真空输送机具有以下特点:•动力来源简单,粉末物料通过压力差的调整来实现输送;•不会产生机械碰撞和摩擦,能保证物料输送的质量和稳定性;•可以组成自动化生产线,减少人工成本。

3. 粉体真空输送机的应用由于粉体真空输送机具有输送距离长、能耗低、精度高等特点,得到了广泛的应用,主要用于以下领域:3.1 建筑在建筑领域中,粉体真空输送机主要用于料仓输送,如:水泥罐、灰仓、粉料仓等。

3.2 冶金在冶金领域中,粉体真空输送机主要用于对粉末物料进行输送。

如:矿石、煤粉、铁粉等。

3.3 化工在化工领域中,粉体真空输送机主要用于对粉末物料以及粗细颗粒状物料的输送,如:合成树脂、染料等。

3.4 矿山在矿山领域中,粉体真空输送机主要用于对矿物粉末以及其它物质进行输送,如:铁精粉等。

4. 粉体真空输送机的维护和保养为了确保粉体真空输送机的正常运行,需要定期进行维护和保养。

主要包括以下几个方面:4.1 系统检查对设备的各个部分进行检查,包括输送管道、吸尘系统、机电部件等,要确保它们之间没有破损或松动。

粉体输送系统介绍

粉体输送系统详情介绍首熙粉体输送系统生产工程包含从各种原料经全自动配料混合,通过相应处理成为半成品和成品的全过程,一般由仓储系统、输送系统、计量配料系统、混合系统、灌装系统和中央自动控制系统组成。

其中,粉体输送系统、计量称重系统、配料混合系统是生产的主要环节。

就首熙粉体输送环节而言,由于粉体自身诸如:湿度、黏度、颗粒度、流动性、堆积密度、带静电等不确定性,注定粉体的输送工艺一直得不到完善的解决。

加之某些粉体物料还具有易燃、易爆、有毒、有害等特殊性质,使粉体的输送就更加难以得到很好的解决,这也是捆扰企业技术改进与提高产品质量的一个问题,甚至会影响到企业的发展。

就粉体配料而言,由于大部分企业采用人工配料、投料的生产方式,容易造成粉尘飞扬,并污染环境,影响操作者的身体健康,也制约着企业现代化的发展进程。

而广泛应用于化工行业的正压气力输送和配重罐结合的方式,虽然输送能力大、输送距离长、物流可连续输送、并可高速运载物体,但无法解决输送管道因积料而出现的堵塞现象,同时对输送管路质量的要求也非常高,既要抗磨损,又要防静电,而且设备复杂、笨重,安装困难,因物料和设备磨损严重,所以设备的投入和运行成本都比较昂贵。

相对而言,螺杆计量配重方式则具有较多的技术优势。

采用螺杆计量装置,其计量精度较高,在输送过程中不会出现堵塞物料的现象,是食品、精细化工行业运用比较普遍的一种计量输送方式。

但缺点是安装不方便、不易清洗。

振动输送计量的方式,保证了大输送量和一定的计量精度,由于配料系统设备占地面积大,不易安装,而且配料输送距离受到很大程度的限制,因而系统在使用上也受到很大的制约。

如何解决粉体输送系统工艺中的这些难点呢?国际上一些专业粉体工程公司主要采用正压输送+配重罐,螺杆计量配重+负压输送,以及负压输送+全自动配料罐的工艺流程。

负压输送+配料罐这种方式是近年来被国外众多企业所采用的一种新的组合方式,它通过配重罐上的计量仪器与负压输送设备联动,并采用PLC全程控制系统,有效解决了粉体输送工艺中存在的诸多问题,具有低能耗、低成本、低维护等优点。

工程粉体输送方案

工程粉体输送方案概述粉体输送是工程领域中常见的技术之一,广泛应用于化工、冶金、矿业、建材、粮食加工、医药等行业。

粉体输送主要包括粉体的装载、输送、卸载等工艺环节,输送距离远近、输送介质、输送性质等因素会对输送方案的选择和设计产生影响。

本文将从粉体输送的基本原理、工艺要求、输送方式和输送设备等方面进行深入探讨,为工程领域中粉体输送方案的设计和应用提供参考。

一、粉体输送的基本原理1.1 粉体的流动性粉体的流动性是指粉体在受外力作用下,形成流体状态的能力。

粉体的流动性对粉体输送过程中的堵塞、漏料、粉尘污染等问题具有重要影响。

粉体的流动性通常通过流动性指数、内摩擦角等参数来描述,不同的粉体在流动性上存在明显差异,这也是输送方案设计时需要考虑的重要因素。

1.2 输送压力和需求粉体在输送过程中需要克服各种阻力,包括管道摩擦阻力、弯头阻力、仓壁阻力等。

而输送压力的大小取决于输送距离、输送高度、输送量、粉体性质等因素。

在设计粉体输送方案时,需要确定输送压力和需求,以此来选择合适的输送设备和管道尺寸。

1.3 输送方式粉体输送通常包括压力输送、真空输送、重力输送等方式,每种方式都有其适用的场合和特点。

压力输送适用于输送距离长、输送高度大的情况,而真空输送则适用于对粉体破碎度要求高、对气体污染要求严格的场合。

在选择输送方式时,需要综合考虑工艺要求、设备性能、维护成本等因素。

二、粉体输送的工艺要求2.1 输送效率输送效率是衡量粉体输送设备性能的重要指标,通常以输送量、能耗、耗电量等参数来评价。

提高输送效率可以降低成本、提高生产效率,因此在设计粉体输送方案时需要重视输送效率的提升。

2.2 输送安全性粉体输送过程中存在着粉尘爆炸、漏料、气固流两相流等安全隐患,因此需要通过严格的设计、操作与维护措施来保证输送过程的安全。

同时,对于易燃、易爆、有害性粉体需要进行特殊处理,采取相应的安全防护措施。

2.3 输送质量输送质量是指粉体在输送过程中的完整性、粒度分布、破碎度等指标,对于一些对产品质量要求严格的领域如医药、食品等,输送质量尤为重要。

粉体自动配料系统

粉体自动配料系统简介:粉体自动配料系统主要是根据所有参加配比的物料特性选择最合适的给料机构,根据所有配方总数决定原料储仓的排列方式,根据配方中最大和最小配方量,判断一只计量仓是否满足计量规程要求。

对混合料的处理我们会根据客户的要求配备效果最好的均质机构。

配料工序直接关系到产品质量的稳定。

若配料不准确,则影响产品的质量。

配料工艺根据配料的计量原理,可分为重量式配料和容积式配料两类。

粉体自动配料系统工艺流程说明:1.对系统程序进行参数设定;2.手动向小袋投料站投料或大袋开袋站卸料;3.真空输送设备将物料从小袋投料站或大袋开袋站中吸至称重计量罐;4.称重计量罐内装满物料或物料重量达到设定值,真空输送设备停机;5.螺旋喂料系统将称重计量罐内物料按照预先设定值准确放出粉体配料输送系统组成,该系统主要有以下几个部分组成:1.小袋投料站:通过人工手动,将袋内物料倒入一个箱体内。

使用时,将投料口的门打开,打开物料包装,将所有物料依次投入投料站中。

按动投料站启动按钮,真空泵开始工作,产生负压后物料通过管道抽至真空输送筒体内。

2.真空输送设备:真空泵通过压缩空气产生真空,物料通过吸料管路进入粉体输送设备筒体,并由过滤器将物料阻隔在粉体输送设备筒体内,保证物料不会进入真空泵内。

3.称重计量罐:属于不锈钢薄壁容器,选用的不锈钢板和不锈钢专用焊接材料,均符合有关国家标准规定。

整个罐体内光滑、不挂料、无死角、重量轻,便于清洗。

选用模块化称重单元,拆卸方便,可现实请排放量的在线测量。

4.计量螺杆:通过减速变频电机驱动螺杆旋转,推动物料向前移动,输送能力由螺杆行程、直径和转速来保证。

粉体配比加料系统设备工艺原理

粉体配比加料系统设备工艺原理一、前言粉体配比加料系统是一种广泛应用于各种粉体制造和处理过程中的自动化生产线设备。

本文将介绍粉体配比加料系统的设备工艺原理。

二、设备组成粉体配比加料系统主要由以下3部分组成:1.称量系统:负责粉体的配比和计量工作。

2.输送系统:负责将需要配比的粉体输送至目的地。

3.控制系统:负责整个系统的控制和管理。

三、设备工艺原理1. 称量系统称量系统通过搭载在设备内部的称量装置,对需要配比的原料进行计量工作。

目前常用的称量装置包括电子秤、压力秤和重力秤。

在使用称量系统时,需要在控制系统中预先设置好每种原料的配比比例。

当需要进行配比时,控制系统将配比比例发送至称量系统,称量系统根据比例自动计算应该称出多少重量的原料。

2. 输送系统输送系统负责将称量好的原料输送至目的地。

输送系统可分为两种:1.静压输送系统:利用气泵将压缩空气推动原料向目的地输送。

2.动力推动输送系统:通过电动机驱动输送螺旋或气动活塞等装置,将原料推向目的地。

3. 控制系统控制系统是粉体配比加料系统的大脑,主要负责整个系统的控制和管理。

控制系统可分为两部分:1.电气控制系统:由PLC或其他电气控制器组成,负责控制整个系统的运行。

2.人机界面控制系统:通过触摸屏等人机界面工具,实现对设备的监控和控制。

可以对系统进行调整、监视和记录,实现全方位的控制。

四、优点和应用范围粉体配比加料系统拥有以下几个优点:1.高精度:采用计量装置配比,可以达到非常高的精度要求。

2.高效率:在粉体生产和加工中,可以充分利用自动化特点,提高生产效率。

3.全自动化:可实现无人值守,自动化程度高。

粉体配比加料系统广泛应用于各个领域,如化工、冶金、建筑材料、制药、食品等行业。

在日常生活中,粉体配比加料系统也被广泛应用于喷涂、颜料、塑料、陶瓷等领域。

五、总结本文介绍了粉体配比加料系统的设备工艺原理,以及该系统的组成、工作原理、优点和应用范围等方面的内容。

自动粉体配料系统介绍

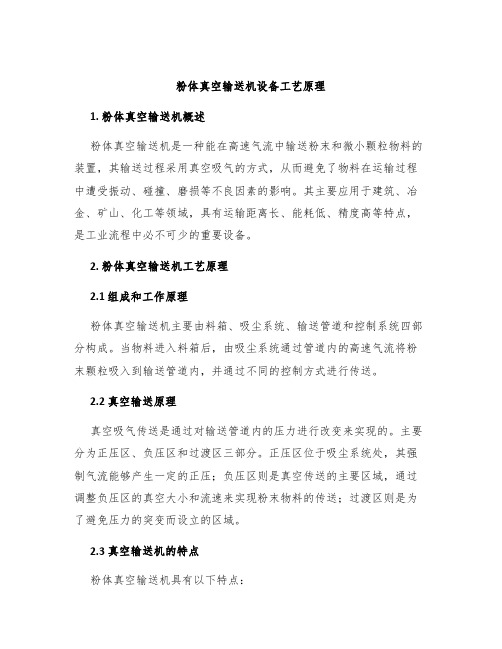

科学技术的不断发展,生产自动化程度要求越来越高,原有的生产配料装置远不能满足当前高度自动化的需要,为了减轻劳动强度,提高保障生产的可靠性、安全性,降低生产成本,减少环境污染、提高产品的质量及经济效益是企业生产必须面临的重大问题,很多采用自动粉体配料系统。

基本介绍整个系统可以在多种行业实现物料的自动配料及控制。

一、系统优势:1、整个系统采用集散型结构,开放性好、易于扩展、性能稳定可靠。

结构模式:“上位计算机+PLC系统+固体配料控制仪表”,各部分设备的连接采用RS485现场总线,结构简单、可靠。

2、计算机监控管理功能强大、实时采集、及时显示运行工况及有关数据,画面形象逼真,动感强;3、故障响应准确及时,可自动显示或打印故障时间、性质和地点,并进行声光报警;4、控制模式可分为远程自动、本地自动、本地手动以及本地仪表控制等操作方式;5、控制系统具有联锁保护功能6、为确保安全运行,系统对被测设备设置各种检测和保护功能;二、本系统人机界面的具体功能有:a.实时数据采集、显示、记录、报警b.设备状态显示、报警c.喂料参数的手动和自动调整d.实时曲线、历史曲线e.系统邦联自诊断功能三、应用:目前这一称重配料控制系统已广泛应用于建材、饲料、化工、冶金、食品等多种行业中。

它集自动控制技术、计量技术、传感器技术、计算机管理技术于一体的机电一体化系统;具有重量值数字显示、过程画面动态显示、配方修改管理、配料速度快、控制精度高等优点,采用上位计算机完全屏上控制系统,具有配料数据自动存储、配料过程清单查询和班、日、月、年报表统计及打印等功能。

系统采用开放的控制方式,兼容性强,开放的数据库,通过以太网可接入厂级局域网,可实现管控一体化。

以上就是相关内容的介绍,希望对大家了解这一问题会有更多的帮助,同时如有这方面的兴趣或需求,可以咨询了解一下官网或直接拨打南京金铂锐工业设备有限公司热线询问。

自动配料系统简介及原理

自动配料系统简介及原理前言在制药、化工、食品等诸多工业领域,配料是常见的一项工作。

随着科技的发展,自动化成为了现代化生产的必备条件,自动化配料也成为了各个行业的发展趋势。

自动配料系统是一种专门用于自动化配料的设备,本文将介绍自动配料系统的基本概念、原理和应用。

自动配料系统简介自动配料系统是一种用于实现物料测量、混合、输送、卸料等全自动化的设备。

自动配料系统采用计算机和自动化控制技术,将多种不同的物料按照配方比例自动混合,然后通过输送系统将混合好的物料送到下一个工序。

自动配料系统的主要由以下几个组成部分组成:1.控制系统:控制整个自动配料系统的运行,并通过感应器等装置检测物料流动情况,实现流量控制、防止粉尘污染等功能。

2.称量系统:根据配方比例自动计量并混合相应的多种物料。

3.输送装置:输送混合好的物料到指定的储存器或下一个工序的输送装置。

4.卸料装置:控制混合好的物料在指定的地点进行卸料。

自动配料系统的应用范围非常广泛,目前已经在制药、化工、食品等领域得到了广泛的应用,并成为了自动化生产的关键环节。

自动配料系统的原理自动配料系统的原理基于两个重要的技术:计算机控制技术和传感技术。

计算机控制技术自动配料系统采用计算机控制技术,利用计算机通过程序自动化地完成配料系统的各项操作,例如控制阀门、流量传感器等设备的开关,以及根据物料比例和数量进行精确的计量和混合。

计算机控制技术不仅提高了生产效率,也比人工控制更加精确和可靠。

传感技术自动配料系统还采用了传感技术,用于监测物料的流动情况,包括流速、压力和温度等指标。

传感器能够实时监测物料的流动状态,避免了因物料故障或失控而导致的生产事故和质量问题。

自动配料系统中常见的传感器有:1.重量传感器:用于物料的重量计量。

2.压力传感器:用于检测气体、液体和蒸汽的压力。

3.温度传感器:用于检测物料的温度。

4.流量传感器:用于检测物料的流量和速度。

以上传感器用于控制自动配料系统中各种设备的操作,保证物料的精准计量和混合。

粉料输送工艺流程

粉料输送工艺流程

输送是化工、冶金、建材、制药、粮油、食品、锂电、饲料、铸造等行业在生产过程中不可缺少的环节,为了达到良好的输送效果,必须根据物料的性质、工艺要求及输送位置的不同选择适宜的输送设备与工艺。

粉体输送系统中的气力输送是自动化、密闭化的现代化粉体、颗粒体物料输送方式,在管道中利用一定速度气流的速度能或压力能,按指定的路线来的输送物料的粉体气力输送装置。

气力粉体输送系统类型通常按物料在管道中的流动特征来划分,即管道中压力状态,分为吸送式、压送式及吸压混合式,也是常说的负压、正压及正负压混合式;荣信科技小编梳理了粉体气力输送这三大类型,请见以下内容:

负压气力粉体输送系统由气源设备、输送管道、供料设备、分离设备及控制装置组成,常采用罗茨真空泵为气源设备,放置在系统末端,罗茨真空泵工作时,从整个系统中抽气,使输料管内的空气压力低于大气压(即负压)。

在压力差的作用下,气流和物料形成的混合物从吸嘴或供料器吸入输料管,经输料管送到料气分离设备进行料、气分离。

正压气力粉体输送系统也是由气源设备、输送管道、供料设备、分离设备及控制装置组成,稀相输送常采用罗茨风机为气源设备,其位置与负压系统正好相反,安装在系统前端,罗茨风机工作时,把具有一定压力的空气压入输料管中,由旋转供料器向输料管供料,空气携带物料沿输料管运到分离设备(布袋除尘器、旋风除尘器等),物料卸

出而携带细微尘气流经除尘器净化后排入大气中。

密相输送常采用空压机为气源设备,而供料设备采用仓泵、AV泵等。

正负压混合式粉体输送系统是由负压式和正压式两部分组成,具有两者的特点,可以从数点吸取物料和压送到远处多点卸料,由罗茨风机为系统气源,风机工作条件差,粉尘经过风机,为此对风机要求高,这种类型一般制成一个移动式气力输送。

面粉厂自动配料系统方案

自动配料系统方案一、概述此自动配料系统由先进的西门子PLC,WINCC上位机以及智能仪表组成。

在系统结构上采用集散控制系统,实现了“分散控制,集中管理”,克服了“危险集中”的问题;上位机,智能仪表和下位机相对独立。

具有手动、自动、半自动切换功能,联机时,彼此间按特定的协议互通信息,脱机时,单台秤可独立实现工艺闭环过程控制,上位机远离操作现场,提高了系统的稳定性,改善了操作员的工作环境,下位机选用可编程控制器,具有很强的抗干扰能力,能在恶劣的环境中长期可靠的运行。

二、系统硬件架构1,系统拓扑2,系统结构本系统由一套西门子300系列的PLC系统和一套上位机监控系统组成。

PLC 系统与上位机监控系统用以太网通讯,智能仪表与PLC通过PROFIBUS-DP通讯,上位机监控系统采用 Windows操作系统,安装西门子的WINCC组态软件。

3,硬件功能上位机:对整个系统进行实时监控,画面显示和报表打印;PLC:实现配料系统传送设备的自动控制;配料仪表:用于配料的PID调节及瞬时流量和累计流量等参数的显示;三、系统功能实现1、自动配料系统的主要功能监控功能:对整个配粉系统的传送设备,闸阀门,料位,称重仪表等进行控制管理,对配料过程参数进行检测和监视,通过计算机显示器可显示配料过程中有关控制参数的运行状况,以及显示实时配料曲线和表格;打印管理:可随时打印配料报表,以便保存和查询;通讯功能: PLC和智能仪表之间通过PRFIBUS-DP进行双向数据及信息交换;数据处理:系统可自动对采集的信号进行运算处理,并输出到相应的控制量;报警功能:上位机以画面方式和声光信号方式对各种参数超限或设备状态异常进行报警。

2、自动配料系统的设备连锁控制功能自动配料系统控制系统能实现集中联锁控制、集中单机控制和现场单机设备控制功能,操作方式可以相互切换。

通过计算机鼠标操作工段主令开关,实现以下操作:1)先启动除尘设备,逆物料流向顺序延时启动工艺流程上的设备;2)顺物料流向顺序延时停止工艺流程上的设备,延时停除尘设备;3)发生故障时,来料及故障设备同时停车,其余设备顺序延时停车,显示报警信息,包括故障设备所在楼层位置,电器元件所在MCC柜号及配置,可查询故障报警时间和恢复时间;4)非流程联锁设备的故障暂停及报警操作提示控制,如:设备的手/自动转换开关没切换到位,操作提示报警;短路跳闸报警,联锁停机;过载报警,联锁停机;现场紧急停车报警;料位满或空报警,操作提示;超过时限,联锁停机输送设备测速、跑偏、防堵报警,操作提示,超过时限,联锁停机;5)工艺流程的选择切换及联锁控制,可选择:粉料入配粉仓(由操作员确定具体仓号)粉料出配粉仓(由操作员确定具体仓号)粉料配粉后入打包仓(由操作员确定具体仓号)粉料出打包仓打包(由操作员确定具体仓号)6)气动闸阀门及气动三通的选择切换及联锁控制。

粉体真空传输器上料机设备工艺原理

粉体真空传输器上料机设备工艺原理背景介绍粉末物料在生产中的运输、存储和使用经常受到潮气、氧化、闷热、激烈的摩擦和振动等影响,导致物料品质的下降,生产效率的降低和环境污染等问题,为了解决这些问题,出现了粉体真空传输器上料机。

本文将介绍粉体真空传输器上料机的设备工艺原理。

工艺原理传输方式粉体真空传输器上料机采用的是真空输送方式。

其基本原理是通过真空泵将物料从一个固定的容器中抽出后,在转运过程中,将填充在输送管道中的载料气体抽出,形成一定的负压,使物料在真空的作用下,由压力区域较大的地方向压力较小的地方流动。

当物料到达受料点时,由于接收器内为正常气压,所以物料受到气流作用达到传输的目的。

设备组成粉体真空传输器上料机由输送管道、真空泵、卸料接收器、计量装置、控制系统等部件组成。

其中,输送管道是重要的组成部分,输送管道的质量和尺寸对于输送效果有直接影响。

真空泵的作用是抽汽,使前后压差形成差压,驱动物料沿着管道运动。

卸料接收器作为储存接收物料的地方,分为定量卸料和重量卸料两种,能够准确测量卸料量。

特点1.输送过程中不会产生粉尘和扬尘污染,符合环保要求。

2.可以实现不同物料之间的传输。

3.传输过程中不会造成物料结构的破坏和变形。

4.可以自动计量,保证输出精度。

5.能够适应不同的输送距离和输送量。

应用领域粉体真空传输器上料机广泛应用于化工、医药、食品、建筑等领域中的粉体及颗粒物料的输送、配料、计量等工艺过程。

例如:精细化工中的萃取、精馏、结晶、干燥等工艺;食品工业中的淀粉、蛋白粉末、乳化剂制备等;建筑材料中的水泥、灰珂、石灰等。

总结粉体真空传输器上料机作为一种先进的物料输送装置,具有传输过程中无粉尘、自动计量、适应不同输送距离和量、可以传输不同物料等特点,适用于化工、医药、食品、建筑等领域中的粉体及颗粒料的输送、配料及计量等,有着广阔的应用前景。

面粉自动输送、计量系统介绍

LONGTEC

面粉自动输送、计量系统介绍

面粉自动输送、计量系统介绍

一、气力输送系统装置有三种类型

1、负压吸送式气力输送,采用真空泵、真空发生器或鼓风机在管道中产 生负压吸附作用,使粉状物料进行悬浮移动输送。

2、正压式压送式气力输送,采用低压罗茨风机或压缩空气,从管道始端 产生正向气压,推动物料在管道中进行悬浮移动输送。

☆ 规范投料顺序

自动化投料过程规范了投料顺序,避免了员工投料的随意性,必需按照电脑内部的生产 工艺流程,以及配方进行投料,这样即使是新刚刚经过培训的员工,照样可以很容易完成投 料,大大缩短了员工培训上岗的时间。

☆ 减少劳动强度

员工只需要用气泵将物料加入料仓即可,不需要用手工称量,大大的减少了工作量,降 低了劳动强度。

☆ 数据与信息完整的统一归纳利用

通过电脑记录整个生产与配料过程数据与信息,实现原料仓库、车间、成品仓库的 数据域信息的有效衔接,提高了工作效率,避免人为数据记录可能造成遗漏、不完整、 丧失时效性等缺陷,为企业信息资源综合利用打下了坚实的基础。

8

三、模拟生产流程示意如下:

5

LONGTEC

主要输送装置-仓式泵: 现场图片:

面粉自动输送、计量系统介绍

6

LONGTEC

面粉自动输送、计量系统介绍

四、实现生产工艺过程自动化与自动计量监测的优点

面粉生产采用自动化控制与配料工艺以后,主要的优点体现在规范投料顺序,减少劳动 强度,提高称量精度,简化大粉投料过程、提升供料效率,实现过程控制数据与信息的完整 链接和统一归纳利用等等。

2

LONGTEC

面粉自动输送、计量系统介绍

粉体工程(粉体的输送)

1、动力消耗大 2、需要空气压缩系统,对技术要求高 3、颗粒直径范围小,一般小于3cm

2.1粉体的机械运输

原理:

利用物料和传送带的摩擦力来运输物料

概述:

输送机是指工业生产过程中完成物料传送的 机械设备,不仅能实现上次过程的工段连接,组 成流水线,而且可以再运输过程中实现其他加工 工艺,如搅拌,筛选,干燥等,还可以控制流量 达到控制生产节奏和速率。

1.2.1固气两相流的主要特点

1、用具有一定能量的气流作为动力,简化了复 杂的机械装置 2、密闭的管道输送,布置简单,灵活 3、直接输送散装物料,不需要包装,作业效率 高 4、可实现自动化遥控,管理费少 5、设备简单,维修费用低 6、运输距离长,能达3000m

1.2.2固气两相流的浓度与混合比

固气两相流运输的过程是气体和固体相互作用的过程,管道 内气体与固体量的大小直接影响颗粒群的运输状态、输送量大 小、输送效率的高低 质量浓度(m)

2.2机械运输主要方式

比较常见的机械运输方式是 1、胶带输送机运输(最常见的, 如流水线) 2、螺旋输送机运输 3、斗式输送机运输 4、刮板输送机运输

胶带运输机

பைடு நூலகம்

螺旋运输机

斗式提升机

刮板运输机

2.3机械设备优缺点

优点:

1、生产技术成熟,应用最广,可连续输送 2、结构简单制造容易 3、适应性强,可运输多种不同的物料 4、速度快,运输距离长,可达10Km, 5、工作平稳,安全可靠

1.1固液两相流输送原理及概述

原理:

流体流速很小时,粉体处于沉积状态,当流体流速达 到临界值时,粉体颗粒的重力等于浮力,粉体便可以悬浮 起来,称为流化态。 当流化态开始,并且流体速度越来越快时,所有粉体都开 始做无规则运动,在外力作用下,粉体就沿着受力方向运 动,从而达到运输的目的。

粉体输送机设备工艺原理

粉体输送机设备工艺原理

粉体输送机是一种常用于输送粉状物料的机械设备,广泛应用于化工、冶金、食品、轻工等领域。

它通过连续输送,将粉状物料从一处

输送至另一处,满足生产过程中物料的输送和储存需求。

本文将介绍

粉体输送机的设备工艺原理。

一、粉体输送机的分类

粉体输送机按照传送方式可分为机械式、气力式和液力式粉体输送机。

机械式粉体输送机又可分为斗式、螺旋式、振动式、链式等。

气

力式粉体输送机主要有气力输送、气力输送加热、气力攪拌等。

液力

式粉体输送机包括液力输送和搅拌液力输送两种。

二、粉体输送机的工作原理

粉体输送机的工作原理有以下几种:

1. 斗式粉体输送机的工作原理

斗式粉体输送机是利用斗来移动物料的一种粉体输送机。

它通过电

机带动链轮的旋转,驱动链条带动移动斗的输送。

物料通过斗的重力,自由下落到输送目的地。

2. 螺旋式粉体输送机的工作原理

螺旋式粉体输送机是利用螺旋来移动物料的一种粉体输送机。

它通

过螺旋轴的旋转驱动螺旋叶片推动物料沿着输送机旋转上升,从而实

现物料的输送。

粉料的自动配料设备与运输输送料仓

粉料的自动配料设备与运输输送料仓随着工业化生产的不断发展,粉料的自动配料设备与运输送料仓已经成为现代工厂生产线上不可或缺的重要设备。

它们的出现,使得生产过程更加高效、精确和安全。

本文将重点介绍粉料的自动配料设备与运输送料仓的相关信息。

一、粉料的自动配料设备粉料的自动配料设备是指能够自动完成粉料的称量、混合、包装等工作的设备。

它通常包括上料系统、称量系统、搅拌系统、包装系统等组成部分。

1. 上料系统上料系统主要负责将原料输送至配料设备的工作台。

这一过程通常需要通过输送带、螺旋输送机等设备来完成。

上料系统的设计需要考虑原料的种类、粒度、流动性等因素,以确保原料能够迅速、准确地输送到指定位置。

2. 称量系统称量系统是粉料自动配料设备中最关键的部分。

它通常采用称重传感器,能够准确地测量原料的重量,以保证配料的精确度。

称量系统的精准度对于生产工艺的稳定性和产品质量的一致性有着重要的影响。

3. 搅拌系统搅拌系统用于将不同原料混合均匀,以满足生产工艺中对原料混合比例的要求。

搅拌系统的设计需要考虑搅拌速度、搅拌时间、搅拌方式等因素,以确保混合后的产品能够达到预期的质量要求。

4. 包装系统包装系统通常将混合后的产品自动填充到包装材料中,并进行封口、打印生产日期、贴标签等工作。

包装系统的设计需要考虑包装材料的尺寸、形状、热封方式、包装速度等因素,以确保产品的包装能够满足市场需求。

粉料的自动配料设备能够帮助工厂实现原料的自动化处理,提高生产效率和产品质量,减少人力成本和生产过程中的人为因素。

二、粉料的运输送料仓除了自动配料设备外,粉料的运输送料仓也是现代工厂生产中必不可少的设备。

它可以帮助工厂实现原料的集中存储、自动运输和自动送料,大大提高生产效率和安全性。

1. 集中存储粉料的运输送料仓通常用于存放大批量的原料,以确保生产线的原料供应充足。

这些仓库通常采用自动堆垛机、输送带、搬运机器人等设备,能够实现原料的自动入库和出库,提高原料的存储密度和利用率。

粉料的自动配料设备与运输输送料仓

粉料的自动配料设备与运输输送料仓随着工业化的发展,粉料在工业生产中的应用越来越广泛。

为了提高生产效率和品质,很多企业都采用了自动配料设备和运输送料仓来进行粉料的配料和输送。

本文将介绍粉料的自动配料设备和运输送料仓的原理和优势。

粉料的自动配料设备是一种能够实现粉料自动化配料的设备。

它主要由送料系统、配料系统、称重系统和控制系统等组成。

首先是送料系统。

它通常包括粉料储存仓、输送机和气力输送系统。

粉料储存仓是用来储存粉料的地方,通过其上部的进料口将粉料输送到下部的输送机中。

输送机是把粉料从储存仓中输送到配料系统中的一种设备。

气力输送系统是一种利用气流来输送粉料的方法,可实现远距离的输送。

其次是配料系统。

它主要由配料机和输送带等组成。

配料机是根据工艺配方中所需的粉料种类和比例,将相应的粉料送入到称重系统中的一种设备。

输送带是把粉料从配料机中输送到称重系统中的一种设备。

然后是称重系统。

它主要由称重仪和控制仪组成。

称重仪是用来称重的仪器,可以将粉料的重量准确地测量出来。

控制仪是用来控制称重仪和其他设备的仪器,可以根据工艺配方中的要求,自动调整粉料的配料比例。

粉料的自动配料设备有很多优势。

它可以提高工作效率和生产能力。

相比于人工配料,自动化配料设备可以减少人力成本,提高生产效率。

它可以提高产品的品质和一致性。

由于自动化配料设备的精确度高,可以保证粉料配料的准确性和一致性。

它可以降低粉料的损失和污染。

由于自动化配料设备的输送方式科学合理,可以减少粉料的散失和环境污染。

粉料的自动配料设备和运输送料仓是一种高效、精确和环保的粉料配料方式。

它可以提高工作效率和生产能力,保证产品的品质和一致性,减少粉料的损失和污染,是粉料行业发展的重要设备。

奶粉豆奶粉淀粉自动包装机设备工艺原理

奶粉豆奶粉淀粉自动包装机设备工艺原理前言随着人们生活水平的提高,奶粉、豆奶粉、淀粉等粉状食品的消费需求不断增加,自动化生产已经成为粉状食品生产的主流。

本文将介绍奶粉、豆奶粉、淀粉自动包装机设备的工艺原理。

设备工艺原理奶粉、豆奶粉、淀粉自动包装机设备的工艺原理比较类似:1.粉状食品灌装该设备采用粉体容积式计量,通过中央存料斗旋转开启和关闭,使粉状食品进入计量装置中,利用计量装置分配每份粉状食品的重量,并将每份粉状食品放入包装袋中。

2.包装袋封合该设备采用热封封合,将制袋机制作的袋子自动输送到封合装置处,利用热合器将包装袋封合。

3.包装码垛该设备可自动叠码,以满足不同的包装规格和产量要求。

粉状食品码垛后,通过输送系统输送到出料口处。

4.出料输送粉状食品通过输送系统将整箱装载在托盘上,然后通过传送带输送到仓库或运输车辆。

设备优势奶粉、豆奶粉、淀粉自动包装机设备与传统手工操作相比具有很多优势:1.提高生产效率该设备自动化程度高,可以实现快速灌装和封合,提高生产效率,节省劳动力成本。

2.提高产品质量相比传统手工操作,自动包装机设备的计量更加准确,可以确保每个包装袋中粉状食品的重量基本相同,减少了误差。

3.降低生产成本由于该设备实现了自动化生产,可以大大降低生产成本,达到节省耗电量、较低人工费用、减少差错等效果。

结论奶粉、豆奶粉、淀粉自动包装机设备已经成为粉状食品生产和包装的主流方式。

它可以提高生产效率、提高产品质量,也可以降低生产成本。

相信在未来的发展中,该设备会越来越广泛地应用。

粉体气力输送系统工艺流程

粉体气力输送系统工艺流程英文回答:Pneumatic conveying systems are used to transport dry bulk materials over long distances or to different levels within a plant. They are often used in industries such as food, pharmaceuticals, and chemicals.Pneumatic conveying systems consist of the following components:A feed hopper to store the material to be conveyed.A blower to create the airflow that will convey the material.A pipeline to convey the material.A discharge hopper to collect the material at the end of the pipeline.The operation of a pneumatic conveying system is as follows:1. The material to be conveyed is loaded into the feed hopper.2. The blower is started, which creates an airflow that conveys the material through the pipeline.3. The material is discharged into the discharge hopper at the end of the pipeline.Pneumatic conveying systems can be classified into two types:Positive displacement pumps use a rotating impeller to create a positive pressure that conveys the material.Negative pressure pumps use a vacuum to create a negative pressure that conveys the material.Positive displacement pumps are more efficient than negative pressure pumps, but they are also more expensive. Negative pressure pumps are less efficient than positive displacement pumps, but they are also less expensive.The choice of pneumatic conveying system depends on the following factors:The type of material to be conveyed.The distance over which the material must be conveyed.The elevation difference between the feed hopper and the discharge hopper.The required conveying rate.Pneumatic conveying systems offer a number of advantages over other methods of conveying materials, such as:They are enclosed, which prevents the material frombeing contaminated or spilled.They are gentle on the material, which prevents it from being damaged.They are efficient, which saves energy and money.中文回答:粉体气力输送系统工艺流程。

粉料的自动配料设备与运输输送料仓

粉料的自动配料设备与运输输送料仓自动配料设备和运输送料仓是现代化生产过程中常见的设备,尤其在粉状材料的生产中更是不可或缺的。

他们主要的作用是自动完成材料的配料和运输。

下面就详细介绍一下它们。

一、自动配料设备自动配料设备就是指利用计算机软件和各种控制系统实现物料的自动配料。

整个过程中,设备会自动计算出物料的配比,然后送到特定位置,直到需要的粉体配方完成。

自动配料设备广泛应用于化工、医药等领域。

(1)自动配料系统的组成结构自动配料系统主要包括如下部分:1.自动给料系统:提供粉状原料的给料设备,如称重系统和传输设备等。

2.自动配料系统:由计算机软件控制,控制各个物料的配比和混合。

3.接线系统:通过电路和电缆完成自动化控制、人机交互等功能。

4.分配控制系统:用于自动控制料斗的开关,以及通过自动控制,将粉状物料精确分配到指定的机器或设备上。

自动配料系统具有多种特点:1.自动计算:可以实现材料配比的自动计算,节省了大量的时间和人力成本。

2.自动投料:自动配料设备可以根据需求自动投料,大大降低了人为因素。

3.自动取消:在出现错误时,自动配料设备可以自动取消操作,避免浪费原材料的情况。

4.自动存储:自动配料设备可以将组成配方的参数存储在计算机硬盘中,以便日后使用。

二、运输送料仓运输送料仓是提供和输送粉状原料的设备,其主要作用是将原料从仓库输送到生产线上。

输送系统不仅能够提高生产效率,降低生产成本,还能简化操作流程,减少人工干预,提高生产的自动化水平。

(1)运输送料仓主要特点运输送料仓具有如下特点:1.输送速度快:送料仓体积大,输送速度快,适用于大批量生产。

2.运输距离长:可实现大范围的物料输送。

3.自动化程度高:自动感知和智能控制设备实现全自动控制,节省人力成本。

4.维护服务好:送料仓采用模块化设计,能够很方便的进行维护和升级。

(2)运输送料仓的应用领域1.化工:化工厂主要生产粉状化工产品,需要大量的物料输送。

粉料的自动配料设备与运输输送料仓

粉料的自动配料设备与运输输送料仓粉料在工业生产中起到了非常重要的作用,它被广泛用于化工、建材、食品、医药等行业。

而粉料的生产过程中,需要进行各种比例的配料,这就需要用到粉料的自动配料设备。

为了将配料好的粉料快速、准确地运输到指定位置,需要使用输送料仓。

下面我们就来详细介绍一下粉料的自动配料设备与运输输送料仓。

一、粉料的自动配料设备粉料的自动配料设备主要用于工业生产中的粉料配料工作,它能够根据预先设定的配方,精确地将各种原料按一定比例自动混合,满足不同产品的生产需求。

粉料的自动配料设备在工业生产过程中起到了至关重要的作用,它不仅可以提高生产效率,还能够保证产品质量的稳定性。

1.设备特点:(1)精准配料:粉料的自动配料设备能够根据预设的配方,准确地按比例配料,避免了人工操作中可能出现的误差,保证了产品的质量稳定性。

(2)自动化:设备能够实现全自动化操作,减少了人力成本,提高了生产效率。

(3)多功能性:设备能够适应不同的生产需求,根据不同的配方要求进行配料操作。

2.使用范围:(1)化工行业:用于化工产品的生产配料工作,如各类涂料、涂装、颜料等。

(2)建材行业:适用于水泥、混凝土、砂浆、石膏等建材产品的生产。

(4)医药行业:适用于各类药品的原料配料,如药粉、药浆等。

二、运输输送料仓运输输送料仓是粉料生产过程中必不可少的设备,它能够将配料好的粉料快速、准确地运输到指定位置,满足生产线的需要。

(1)快速运输:输送料仓能够快速地将粉料输送到指定位置,提高了生产效率。

(2)准确输送:仓内设备能够精确地控制粉料的输送量,保证了生产过程中的配料准确性。

(3)安全可靠:设备采用先进的控制系统和安全防护设施,保证了生产过程的安全性。

(1)粉末物料的输送:适用于各种粉末状的物料,如碳酸钙、重晶石、二氧化钛等。

(2)生产线输送:用于各种生产线上的物料输送,如橡胶生产线、塑料生产线等。

(3)仓储输送:适用于仓储设施中的物料输送,如仓库内的粉料运输。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

zso123

量配料系统、混合系统、灌装系统和中 Nhomakorabea自动控制系统组成。其中,粉体输送 系统、计量称重系统、配料混合系统是 生产的主要环节。

粉体配料:由于大部分企业采用人 工配料、投料的生产方式,容易造成粉 尘飞扬,并污染环境,影响操作者的身 体健康,也制

约着企业现代化的发展进程。而广泛应 用于化工行业的正压输送和配重罐结合 的方式,虽然输送能力大、输送距离长、 物流可连续输送、

并可高速运载物体,但无法解决输送管 道因积料而出现的堵塞现象,同时对输 送管路质量的要求也非常高,既要抗磨 损,又要防静电,而

且设备复杂、笨重,安装困难,因物料 和设备磨损严重,所以设备的投入和运 行成本都比较昂贵。 粉体输送环节:由于粉体

自身诸如:流动性、堆积密度、湿度、 黏度、颗粒度、带静电等不确定性,注 定粉体的输送工艺一直得不到完善的解 决。加之某些粉体物