旋转电弧脉冲GMAW焊的信号处理

GMAW-P焊后中值脉冲波形控制工艺

Ke o d : MA Pw li rcs;a- adm da ae r o t ldo  ̄ a s re eg a a s y w r s G W— e n poes b( w r e i w vf m cnr ;r tr f ;n r ' nl i d g k n o o p tn e 3 ys

St udyo h o to t o so a k r me  ̄n p lec re twa eo m o n tec nr I me h d fb c wad d l us u r n v fr f rGM AW - pr cs P o es

WAN ; h n mi . ANG S i h n . ONG F iXUE Ja xu g f Z c - n HU h- e g D s e . i・ i n

s tb ee e g ‘ u pi d rte d o ltta sto ih i g o rte 0 l d o lt p rl le ta se . e l e stl ewi ui l n ry( n hes p l h r p e rn i n wh c s o d f l rp e e l s rn fr a 8 e i o h e n Th 1 s t Ib t “ t T h g o o t la ii fte t n io sa l l i gp o+s n i h w l n u l y o d c n r lb l y0 r st n. tbe wed n r t a a d h g edig q ai . o t h a i e t

me h d i t 出e rm h . iw n n r yT e rs l n iae ta h n te h e wad me o u rn au n i g ls i by. / o ssu d fo te ve f eg .h e ut i de t h tw e h a k r din c r tv l e a d t e s e me e ut l a a

焊接质量检测技术毕业论文选题(100个)

焊接质量检测技术毕业论文选题铝合金车体摩擦搅拌焊仿真分析与实验研究船用柴油机油底壳焊接工艺研究及变形控制某公司液压支架焊接机器人工作站项目研发阶段质量风险管理研究基于多通道的电阻点焊质量检测研究挖掘机回转平台焊接变形的数值分析及控制基于结构光视觉的刀盘部件焊接机器人系统的设计与实现微小型底座组件精密装配与焊接系统研制面向精密装配焊接的机器人微操作技术基于SPH法的爆炸焊接质量模拟研究大功率激光复合焊接匙孔形态及其对焊缝成形影响的研究集装箱自动化焊接系统的轨迹规划和轨迹校正方法研究船舶焊接的智能化管控系统优化设计研究搅拌摩擦焊特种搅拌头的设计及试验研究高压熔化极气体保护焊电弧电离度测试及分析激光-MAG复合横焊工艺优化研究基于多通道数据采集的船厂焊机监控系统研究基于EN 15085标准的焊接接头质量等级评估方法研究与系统开发焊接结构抗疲劳性能评估方法研究及应用焊接电弧信息采集及分析系统研究基于主被动视觉传感的机器人焊接过程焊缝跟踪与熔池监测研究5754/7075铝合金激光搭接焊接头质量多信息融合检测核电压力容器不锈钢耐蚀层机器人热丝TIG堆焊过程监测及工艺性能研究基于声信号检测的水下湿法焊接气泡动态演变研究921A钢水下激光填丝焊接成形工艺优化研究汽车用螺母凸焊工艺优化研究基于无损检测技术的A公司压力容器质量改进研究复杂相贯曲线机器人加工轨迹的智能规划与控制钒元素对316L/T91焊接接头力学性能及在液态LBE中腐蚀行为的影响水下湿法焊接电弧等离子体温度及其组分研究WH公司乙烯项目焊接工程质量过程管理研究基于多元统计分析的钢轨焊接过程质量综合评价研究超窄间隙焊接电源外特性研究超窄间隙铸钢件钢管自动化焊接装置研制及质量预测方法研究管道接头GTAW熔敷层控形控性研究超窄间隙焊接坡口宽度检测方法与系统研究基于激光视觉的镀锌钢板MIG焊接质量监测基于能量分布调控的中厚板激光焊接质量优化研究低真空激光焊接特性及热物理过程的试验研究与数值模拟板管类零件自动组装焊接装备及其生产管理系统研发基于STM32与LabVIEW的链条电阻对焊监测器的开发基于激光视觉引导的螺旋线焊缝跟踪焊接控制系统研发旋摆TIG-MIG复合热源电弧物理特性和焊缝成形的研究围护桩钢筋笼焊接质量对基坑工程性状的影响汽车皮带轮组件异种钢激光角焊工艺研究基于锌粉吸收剂的激光透射焊接聚芳砜研究BZ-TAI公司精益质量管理策略研究——以导轨焊接单元质量管理为例摩擦焊机设计及其关键技术研究兆赫级超声焊接理论及应用研究大型构件机器人焊接工艺参数的研究与优化金属/金属、塑料/塑料超声波复合固相焊接工艺和机理研究半挂车牵引模块自动焊接质量控制的关键技术研究自行式气压焊轨车在换铺无缝线路大修施工的应用研究S公司钢制办公家具焊接质量管理改进研究混合结构继电器装配的真空共晶焊工艺研究基于试验设计与建模的车身点焊优化方法研究Z炼化电站超低排放改造项目质量管理研究7075超硬铝合金焊接接头组织性能预测与优化控制研究聚乙烯燃气管道焊接质量分析研究基于激光-物质相互作用的超短脉冲激光微焊接研究六西格玛管理在T企业钢制焊接气瓶质量改善中的应用异型接头及异种金属的焊接工艺优化研究塑封式IPM真空焊接工艺的研究高压GMAW电弧收缩分析及数值模拟减速箱焊接机器人轨迹规划设计与实现水下湿法焊接过程稳定性及熔滴过渡控制研究不锈钢短周期拉弧螺柱焊接头超声信号分析及质量智能评估硬盘磁头全自动激光焊接机研制基于碰撞安全性的B柱用超高强钢点焊工艺研究TC4钛合金水下激光填丝焊接控形控性工艺研究磁选机介质盒焊接工艺及设备研究基于深度迁移学习的焊接质量在线监测方法研究超短脉冲激光焊接高硼硅玻璃的工艺参数优化与数值模拟基于CNN和熔池图像的GMAW焊接质量在线监测研究基于自组织增量学习神经网络的FSW质量评价研究高分子材料音膜/音圈激光微焊接工艺及其过程仿真研究激光-电弧复合焊接状态在线检测方法研究激光视觉传感的焊缝跟踪方法研究基于EtherCAT的分布式弧焊监测及质量分析系统焊接工业过程多信息传感及控制系统设计与实现基于深度学习的超窄间隙焊接质量评估方法研究高频磁控TIG焊设备的研制、电弧的模拟及实验研究基于图像处理旋转电弧传感GMAW平堆焊电弧形态和熔滴过渡行为的研究6061-T6铝合金高频脉冲辅助方波交流TIG焊研究微卡焊装线工艺方案研究等离子—缆式七丝MIG复合焊接熔池流体行为研究船舶上层建筑薄板激光-MIG复合高速焊工艺及接头组织性能研究海工系泊锚链闪光焊接质量评估系统研究半导体激光焊接石油内衬管Al2O3陶瓷的机理研究高频焊管焊接工艺优化及综合性能评价方法的研究A36钢激光电弧复合焊接工艺及其质量研究Zn-Al钎料对Cu/Al管磁脉冲-半固态复合辅助钎焊接头组织及性能的影响研究基于近场光学的振镜扫描激光焊接银纳米线网络工艺研究基于电磁场双控直流TIG电弧的焊缝识别方法研究激光焊接厚不锈钢焊缝图像与熔透状态研究带锯条焊接质量视觉检测系统研究双金属带锯条精密电阻焊设备及焊接机理研究船用5083铝合金焊接工艺研究基于铝膜中间层的聚碳酸酯激光透射焊接研究汽车节气门的扭簧组件与扇形齿轮装配站的设计与分析不锈钢薄板搭接激光焊缝外观检测及质量评估方法研究。

脉冲旁路耦合电弧GMAW焊接过程的稳定性控制

脉冲旁路耦合电弧GMAW焊接过程的稳定性控制石玗;张正鹏;卢立晖;黄健康;樊丁【期刊名称】《兰州理工大学学报》【年(卷),期】2014(40)3【摘要】脉冲旁路耦合电弧GMAW(Pulsed DE-GMAW)是一种低热输入的新型焊接方法,可以应用于铝钢异种金属的焊接.针对其在开环条件下耦合电弧抗干扰能力较弱、焊接过程不稳定、焊缝成形较差等影响焊接质量的关键问题,提出通过调节主路弧长控制耦合电弧稳定性的方案,并利用Matlab/Simulink软件和xPC-target快速原型控制平台,进行耦合电弧弧长稳定性控制实验.结果表明:通过控制主路弧长可以有效解决Pulsed DE-GMAW焊接过程中耦合电弧稳定性问题,保证Pulsed DE-GMAW焊接质量,获得成形良好的焊缝形貌.【总页数】4页(P16-19)【作者】石玗;张正鹏;卢立晖;黄健康;樊丁【作者单位】兰州理工大学甘肃省有色金属新材料重点实验室,甘肃兰州730050;兰州理工大学有色金属合金及加工教育部重点实验室,甘肃兰州730050;兰州理工大学有色金属合金及加工教育部重点实验室,甘肃兰州730050;兰州理工大学甘肃省有色金属新材料重点实验室,甘肃兰州730050;兰州理工大学甘肃省有色金属新材料重点实验室,甘肃兰州730050【正文语种】中文【中图分类】TG409【相关文献】1.铝合金与镀锌钢脉冲旁路耦合电弧GMAW熔钎焊搭接工艺及接头性能的研究[J], 黄健康;邵玲;石玗;顾玉芬2.保护气体成分对双丝旁路耦合电弧GMAW旁路熔滴过渡形式的影响 [J], 石玗;王桂龙;朱明;樊丁3.镀锌板单旁路耦合电弧GMAW高速焊接方法 [J], 薛诚;石玗;樊丁;吴亮4.单旁路耦合电弧GMAW高速焊接工艺 [J], 石玗;薛诚;钟浩;樊丁5.双丝旁路耦合电弧GMAW高效焊接工艺 [J], 樊丁;盛文文;黄健康;石玗;朱明因版权原因,仅展示原文概要,查看原文内容请购买。

气体保护焊(GMAW)引弧过程

气体保护焊(GMAW)引弧过程GMAW工作在射流过渡模式时可获得极低的焊接飞溅,但是在一些焊接应用却表现了较大的焊接飞溅量。

研究结果表明,此时的焊接飞溅主要来自焊接引弧过程。

通过GMAW焊接电流、电压波形及高速摄像图像的分析表明,从焊接引弧到稳定的射流过渡需要一定的时间,在未达到稳定射流过渡之前的熔滴过渡形式为不规则的短路过渡与大颗粒过渡的混合,所以会产生大量的焊接飞溅,即引弧过程是不稳定的过程。

传统的GMAW焊机通过优化引弧参数可以在一定程度上改善引弧过程,但现有技术本质上的缺陷,制约了引弧后焊接电流不能迅速提升到射流过渡所要求的临界电流值,因此也就无法在引弧后快速达到射流过渡。

针对上述问题,本文提出一种新型的电流主动控制式控制方法可以有效地控制GMAW引弧过程,在引弧后极短的时间内达到稳定的射流过渡。

该方法有效地降低了引弧过程中的焊接飞溅,显著地表现在降低粘着在焊枪喷嘴和导电嘴上的焊接飞溅。

0 前言由于GMAW具有低成本、高效率、易于自动化等优点,已经成为金属结构制造中最广泛应用的连接工艺。

尽管目前对GMAW已有相当深入的研究,但是GMAW的引弧及其控制仍是一个薄弱环节。

这一点在应用中也暴露出越来越多的问题,例如,众所周知,射流过渡模式GMAW的焊接飞溅近乎为零,因此为制造业所广泛采用,然而在焊接应用中,一个令人疑惑和困扰的问题是:即使采用射流过渡,实际焊接飞溅量仍然比较大。

分析结果发现:这些问题都是发生在短焊缝焊接应用中,如汽车制造及类似产品和大型金属结构装配中的大量点固焊缝。

因弧过程中的焊接飞溅一直是制造业中备受关注的问题,此外,不稳定的引弧过程也导致焊接缺陷率上升。

进一步的研究发现,射流过渡模式下GMAW的焊接飞溅主要产生于引弧初期。

因为目前工业应用的GMAW焊机,尽管可以实现稳定的射流过渡,但由焊接引弧到达到稳定的射流过渡还需要一定的过渡时间,少则数百毫秒,多则数秒。

对于焊缝的焊接时间较长的应用来说可以略不计,但是对于类似汽车车身及零部件的焊接或舰船焊接的定位焊焊缝等大量短焊缝,其焊接时间一般都在5秒以内,这样一来,引弧过程在整个焊接过程中所占比例很大,对整个焊接过程的影响变得格外突出。

脉冲激光驱动的GMAW短路过渡行为控制

PC控制

激 光 器 光纤

送丝系统 电流波形

PC控制 PC 控制

电流

系统

采集

同步触发

数据 a, b开启

焊 枪

电压 采集

存入PC 数据采集系统a

激存入PC

图 1 脉冲激光驱动 GMAW 短路过渡试验系统示意图 Fig. 1 Schematic diagram of pulse laser enhanced

现有的研究大多针对短路过渡参数优化,熔滴 尺寸控制,能量分配等。针对解耦问题,美国肯塔 基大学研究人员提出激光增强 GMAW工艺过程,实 现了恒定电流的喷射过渡 [6-10]. 基于这一思想,采 用单侧脉冲激光照射熔滴,利用产生的局部蒸发反 力驱动熔滴受迫短路,理论上激光能量密度足够大, 激光蒸发反力就能够促使熔滴脱离焊丝. 建立了单 侧脉冲激光驱动的 GMAW 短路过渡行为控制试验 系统,对脉冲激光控制短路过渡行为进行了分析.

doi:10.12073/j.hjxb.2018390001-y

0 序 言

熔化极气体保护焊(GMAW)短路过渡焊接方 法具有电弧能量集中、工件变形小、适用于全位置 焊接等优点,在工业中应用广泛,但也存在飞溅大、 焊缝成形差以及熔深浅等缺陷. 小电流情况下短路 过渡频率较低,导致焊接速度慢、生产效率低等因 素限制了短路过渡焊接的适用范围. 熔滴过渡行为 实质是液态熔滴在等离子体流力、电磁收缩力以及 自身重力作用下克服自身表面张力而发生的断裂 脱离. 在可控热量和质量输入的情况下形成稳定的 熔滴过渡可以有效改善焊接质量[1-2]. 针对短路过渡 熔滴过渡行为,国内外专家学者从电流波形调制和 引入外力等几个方面进行了大量试验研究. Lincoln 公司率先推出表面张力过渡理论的焊接电源(STT), 其核心在于实时检测短路液桥电压信号,在液桥爆 断之前降低焊接电流以避免爆断飞溅,使熔滴主要 靠表面张力完成过渡,但实际的液桥电压信号是连 续变化信号,检测过程稳定性不足. Fronius 公司推 出的冷金属过渡焊接技术(CMT)电源,其基本原理 是在燃弧期间焊丝持续向前送进,当熔滴接触到熔 池时回抽焊丝,拉断短路液桥,使液态熔滴过渡到 熔池. 重新建立电弧以后,再送进焊丝直至下一次短

脉冲MAG焊接电信号分析及其对焊接工艺的影响

脉冲MAG焊接电信号分析及其对焊接工艺的影响摘要:脉冲 MAG焊接是一种具有良好效果的新型焊接技术,通过在熔池中施加较大的脉宽和脉冲电流,达到快速熔池凝固、强化熔深的目的。

采用脉冲 MAG 焊接技术可以实现厚板、异形件及其他特殊形状的焊缝成形,提高生产效率,降低生产成本。

基于此本文对脉冲MAG焊接电信号和对焊接工艺的影响进行详细分析,期望可以为同行业者进行参考。

关键词:脉冲MAG焊接电信号;焊接工艺;影响引言:随着现代工业技术的不断发展,金属材料在焊接生产中的应用也越来越广泛,其中钢材料占据了焊接中很大份额;并且在一些特殊的构件中,如空间曲面结构对焊接工艺和生产效率都要求很高。

脉冲 MAG焊接是一种新型的快速焊接技术,其工作原理是通过在电弧的高速运动下形成高速熔池,并不断地施加较大的脉宽电流,达到强化熔深效果;在脉冲 MAG工艺条件下,电弧温度、电弧电压以及熔池内金属的温度等参数随工艺条件而变化。

一、脉冲 MAG焊接过程分析脉冲 MAG焊接技术通过施加高电压,脉冲电流和电弧产生高温来实现焊接过程。

电弧电流的大小主要取决于所选择的焊接工艺参数:电弧脉宽、焊丝直径以及接头厚度。

电弧产生的方式包括直接弧和间接弧,而间接弧是由多条弧柱形成的。

通过研究脉冲 MAG焊接过程中电弧产生方式和焊缝成形特点,可以了解在一定条件下不同弧柱之间产生的不同电弧脉宽,以及焊缝成形情况。

脉冲 MAG焊接过程中,通过对熔池特征和工艺参数与电信号之间关系进行仿真研究,可以进一步了解脉冲 MAG熔池与工艺参数之间关系及变化规律。

通过对脉冲 MAG焊接过程中电弧、熔滴、焊缝特征以及工艺参数与电信号之间关系进行仿真研究,可以进一步了解影响电信号产生方式和大小的因素。

本文通过数值仿真计算得到不同条件下电弧电流波形、电压波形和电流,然后对脉冲 MAG焊接过程中熔池特征及工艺参数的关系进行分析,总结出工艺参数对电信号的影响规律,为实现脉冲电流参数化焊枪设计提供理论依据。

Nd_YAG激光_脉冲MAG复合热源焊熔滴过渡分析_吴艳明

综上所述,光丝间距是复合焊的熔滴过渡比单 纯 MAG 稳定性的重要因素. Nd: YAG 激光 - 脉冲 MAG 复合热源平板堆焊的最佳光丝间距为 3 mm.

86

焊接学报

第 32 卷

3 熔滴过渡受力分析

激光的加入改变了熔滴的受力状态. 图 6 为单 MAG( 富氩保护气) 焊接时熔滴在脱落前的受力模 型. 熔滴主要受重力 Fg,表面张力 Fy,等离子流力 Fp ,电磁力 Fem的共同作用; 另外还受摩擦力 Ff 的作 用; 由于熔池所产生的金属蒸气量很少,所以忽略熔 池金属蒸气产生的对熔滴过渡的反向推力.

模式发生了改变,持一脉一滴( ODPP) 变为一脉多 滴( MDPP) . 熔滴飞行速度提高,熔滴过渡轴向性更 好. 焊接过程稳定无飞溅,相比单 MAG 焊接过程可 能产生少许飞溅. 2. 2 激光功率对熔滴过渡的影响

图 4 为焊接速度 1. 0 m / min,光丝间距 3 mm, 离焦量 - 1 mm( 焦点在工件表面下 1 mm) ,保护气 体成分 80% Ar + 20% CO2 气体流量 15 L / min,焊接 平均电流为 160 A,平均电压 26. 5 V 条件下激光功 率变化对熔滴脱落后焊丝末端到工件表面的距离的 影响( 所有值均测于熔滴稳定脱落后 0. 25 ms 且为 20 个测试值得平均值) .

Nd_YAG激光_脉冲GMAW复合热源焊接参数对焊缝熔宽的影响

第27卷第9期2006年9月焊 接 学 报TRANSACTIONS OF THE CHINA WELDING INSTI TUTIONVol.27 No.9Septe mber 2006收稿日期:2005-10-31Nd:YAG 激光+脉冲GMAW 复合热源焊接参数对焊缝熔宽的影响秦国梁1,2, 李小宇1, 王旭友1, 林尚扬1(1 机械科学研究院哈尔滨焊接研究所,哈尔滨 150080;2 哈尔滨工业大学材料科学与工程学院,哈尔滨 150001)摘 要:通过试验研究了Nd:YAG 激光+脉冲GMAW 复合热源焊接过程中焊接工艺参数对焊缝熔宽的影响。

结果表明,复合热源焊缝熔宽随电弧功率和激光功率的增大而增大,随焊接速度的提高而减小,而光丝间距和离焦量对复合热源焊缝熔宽影响相对较小。

复合热源焊缝熔宽远大于激光焊缝熔宽而仅稍大于脉冲GMAW 焊缝熔宽,说明在复合热源焊接过程中脉冲GMAW 决定焊缝熔宽,这主要是由于激光束加热区域远小于电弧加热区域造成的。

试验结果的分析比较还表明,在激光+电弧复合热源焊接过程中激光功率的增大还极大地提高了焊接速度。

关键词:复合热源焊接;激光焊;脉冲熔化极气体保护焊;焊缝熔宽;焊接参数中图分类号:TG456.7 文献标识码:A 文章编号:0253-360X(2006)09-073-04秦国梁0 序 言激光焊接和GMAW(熔化极气体保护焊)是两种截然不同的焊接工艺。

作为一种高能束焊接方法,激光焊接以高能密度、高速、高效、高精度等良好的材料加工性能在工业中得到了较多应用。

但由于激光束焦点直径很小(一般为0.2~0.6m m),激光加热区域也很小,焊缝桥联能力差,对工件的装配具有很高的要求[1],因而在实际生产中的应用受到了较多的限制。

而GMAW 采用焊丝作电极,能够提供适量熔化金属在接头间隙中搭桥或填充坡口,使焊缝具有很强的搭桥能力,增强了对装配误差变化的适应性,降低了焊接过程中对工件装配误差的要求,具有应用范围广、投资小、成本低等优点。

旋转机械故障诊断中的信号处理技术综述

6、谱分析

总结 本次演示介绍了旋转机械故障诊断中常用的几种信号处理技术。这些技术在 分析设备的振动、声音等信号时具有不同的优势和特点。在实际应用中,可以根 据设备的类型和故障类型选择合适的信号处理方法,以提高故障诊断的准确性和 效率。随着科技的不断发展,更多的信号处理技术将会被应用到旋转机械故障诊 断中,为工业生产的稳定性和安全性提供更好的保障。

4、独立成分分析

4、独立成分分析

独立成分分析(ICA)是一种用于分离独立源信号的方法,它能够从复杂的混 合信号中找到主要的成分。在旋转机械故障诊断中,ICA可用于分析复杂的振动 信号,以识别出由不同故障源引起的振动。例如,通过ICA分析,可以区分由轴 承故障和齿轮故障引起的振动信号,从而更精确地诊断设备的故障类型。

1、傅里叶变换

1、傅里叶变换

傅里叶变换(FT)是信号处理领域中最基本的工具之一,它将时域信号转换 为频域信号,从而让我们能够看到信号在各个频率下的强度。在旋转机械故障诊 断中,通过FT可以分析设备运行时的振动、声音等信号,揭示其工作状态。例如, 通过对振动信号的FT分析,可以识别出轴承是否处于正常状态或出现故障。

2、基于神经网络的诊断技术

2、基于神经网络的诊断技术

基于神经网络的诊断技术是一种利用神经网络进行模式识别的技术。该技术 通过训练神经网络,使其能够根据输入的故障信号进行分类和识别,从而实现故 障诊断。该技术具有自适应性、鲁棒性和学习能力等优点,但需要大量的训练数 据和计算资源。

3、基于深度学习的诊断技术

5、神经网络

5、神经网络

神经网络是一种模拟人脑神经元连接方式的计算模型,它能够学习和识别复 杂的模式。在旋转机械故障诊断中,神经网络可用于训练和识别设备的故障模式。 通过收集大量的正常和故障状态下的信号数据,可以训练神经网络对不同类型的 故障进行分类和预测。此外,深度学习技术如卷积神经网络(CNN)和循环神经 网络(RNN)也在旋转机械故障诊断中得到了广泛应用,它们能够在复杂的信号 中提取出更有效的特征,从而提高故障诊断的准确性。

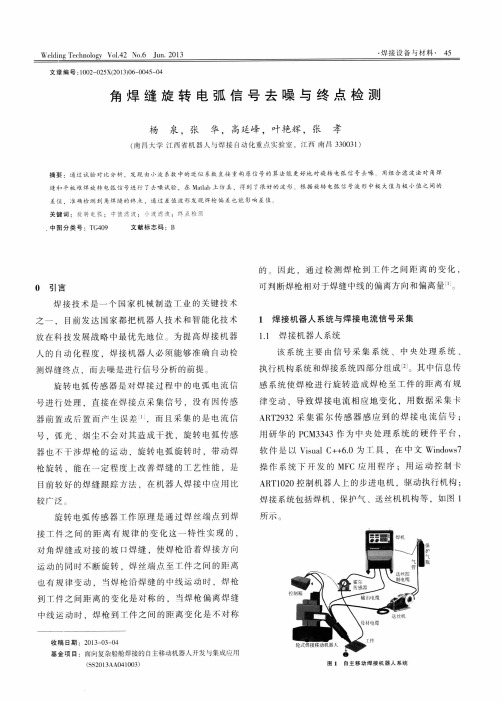

角焊缝旋转电弧信号去噪与终点检测

文章编号:1002—025X(2013)06—0045—04角焊缝旋转电弧信号去噪与终点检测杨泉,张华,高延峰,叶艳辉,张孝(南昌大学江西省机器人与焊接A动化重点实验室,江两南昌330031)摘要:通过试验对比分析.发现由小渡系数中的近似系数直接重构原信号的算法能更好地对旋转电弧信号去噪用组合滤波法对角焊缝和平板堆焊旋转电弧信号进行了去噪试验.在M at l ab上仿真,得到了很好的波形。

根据旋转电弧信号波形中极大值与极小值之间的差位.准确检测到角焊缝的终点,通过差值波形发现焊枪偏差也能影响差值。

关键词:旋转电弧:中值滤波;小波滤波;终点检测中图分类号:T G409文献标志码:BO引言焊接技术是一个国家机械制造T业的关键技术之一.目前发达国家都把机器人技术和智能化技术放在科技发展战略中最优先地位?为提高焊接机器人的自动化程度,焊接机器人必须能够准确自动检测焊缝终点,而去噪是进行信号分析的前提。

旋转电弧传感器是对焊接过程中的电弧电流信号进行处理.直接在焊接点采集信号,没有因传感器前置或后置而产生误差一,而且采集的是电流信号.弧光、烟尘不会对其造成干扰,旋转电弧传感器也不干涉焊枪的运动,旋转电弧旋转时,带动焊枪旋转。

能在一定程度上改善焊缝的T艺性能,是目前较好的焊缝跟踪方法,在机器人焊接中应用比较广泛。

旋转电弧传感器T作原理是通过焊丝端点到焊接工件之间的距离有规律的变化这一特性实现的,对角焊缝或对接的坡121焊缝,使焊枪沿着焊接方向运动的同时不断旋转,焊丝端点至工件之间的距离也有规律变动,当焊枪沿焊缝的中线运动时,焊枪到T件之间距离的变化是对称的,当焊枪偏离焊缝中线运动时,焊枪到工件之间的距离变化是不对称收稿日期:2013一03一04基金项目:面向复杂船舱焊接的自主移动机器人开发与集成心用(SS2013A A041003)的。

凶此,通过检测焊枪到T件之间距离的变化,可判断焊枪相对于焊缝中线的偏离方向和偏离量。

GMAW焊高速旋转电弧传感信号特征分析

GMAW焊高速旋转电弧传感信号特征分析

石永华;曾松盛;王国荣

【期刊名称】《焊接学报》

【年(卷),期】2010(031)006

【摘要】电弧传感直接使用焊接电信号进行焊缝跟踪,旋转电弧还可用于改善焊缝成形,具有重要的应用价值.基于气保护熔化极焊接(GMAW)的数学模型以及焊丝端部的运动学模型,对旋转电弧传感的电流信号进行了模拟.在不同焊接参数下进行了焊接试验,采集了电流波形.结果表明,数值模拟结果与实际焊接电流波形吻合.电弧传感电流波形左右半周的不对称性与焊炬偏差成正比.电弧旋转频率越高,电流变化幅度越小.旋转半径越大,电流波形的不对称性越明显.研究结果对于高速旋转电弧传感系统的设计具有指导意义.

【总页数】4页(P33-36)

【作者】石永华;曾松盛;王国荣

【作者单位】华南理工大学,机械与汽车工程学院,广州,510640;华南理工大学,机械与汽车工程学院,广州,510640;华南理工大学,机械与汽车工程学院,广州,510640【正文语种】中文

【中图分类】TG442

【相关文献】

1.管道MIG焊双通道电弧声信号采集与特征分析 [J], 刘立君;周滨涛;戴鸿滨;毕淑娟;兰虎;张华军

2.基于电弧声信号特征分析MAG焊熔透状态在线监测 [J], 毕淑娟;兰虎;刘立君

3.电弧摆动对窄间隙GMAW横焊打底焊道成形的影响 [J], 徐起; 唐新华; 刘国强; 钱伟方; 吴巍

4.脉冲GMAW焊的摆动电弧传感信号处理 [J], 曾露;孟正大;龚烨飞

5.窄间隙P-MAG焊电弧行为及信号传感特征分析 [J], 刘文吉;段瑞彬;岳建锋;李亮玉

因版权原因,仅展示原文概要,查看原文内容请购买。

U-I模式脉冲MAG焊脉冲参数对熔滴过渡影响规律

一个脉冲周期过后没有下落到熔池里,丽是经过数 个餍期才过渡蓟熔渣中,也就是所渭的多脉一漓。

此时熔滴在下落过程中,容易产生缩颈伸长,导致熔 滴与熔池接触产生短路,破坏熔滴过渡稳定性;如果

脉冲时间在2。2—3.2潞范围内,爨|l熔漓过渡沈较 稳定,一个脉冲周期过渡一个熔滴,即~脉一滴。此 对熔漓过渡发生在脉冲峰值的后期或基值阶段的初

中图分类号:嗍.1 关键词:电压一电流模式;单片机;熔化极脉冲焊 文献标识码:A 文章编号:0253—360x(2006)05一069—04

户张’平

O序

言

1 U一,模式脉冲MIG/MAG焊的实现

熔化极脉冲焊(PMAG)是一种先进的焊接方法。 一般采用一脉一滴的过渡方式,焊接质量稳定,对于 锅炉、压力容器制造、航空航天等行业的应用具有重 要意义。PMAG焊在很多发达国揭得到了广泛的应 用。国内的科研工作人员在20世纪80年代就开始 研究这种工艺,也取得了很多成果L2,目前生产的该 种焊机主要采用,一,(恒流控制)方式进行控制,即 焊接过程中保持脉冲峰值电流和基值电流恒定不变, 采样电弧电压表征弧长,通过压频转换的方式改变脉 冲电流频率,从而改变焊丝熔化速度实现弧长自身调 节。,一,模式脉冲焊的弧长稳定性和压频转换的动 态性能有直接关系,在大电流焊接时由于脉冲周期很 短,容易产生振荡,造成熔滴过渡形式失控。作者深 入研究了u一,方式控制的脉冲MAG焊机,并取得 了良好的工艺效果。u一,控制方式(峰值电压控制, 基值电流控制)是在焊接过程中保证峰值电压玑和 基值电流,。恒定,在给定的送丝速度条件下,在焊接 过程中保持脉冲频率不变。当电弧受到干扰时弧长 恢复主要依靠峰值电流的变化调节焊丝熔化速度以 实现弧长调节,该种控制方式在大参数焊接条件下具 有优秀的动态响应性能,工艺效果良好,可以有效地 提高焊接效率。u一,模式脉冲焊接工艺具有控制思 路简单、参数设置灵活、弧长调节速度快以及适用范 围广等一系列优点,具有良好的发展前景。

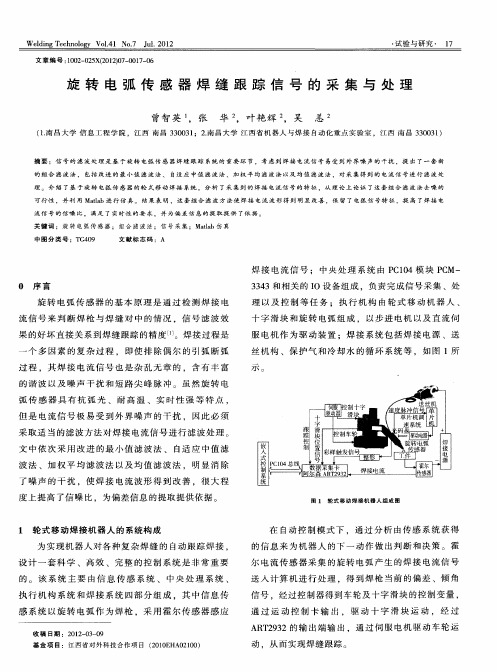

旋转电弧传感器焊缝跟踪信号的采集与处理

丝机 构 、保 护 气 和冷 却 水 的循 环 系统 等 ,如 图 1所

示。

过 程 ,其 焊 接 电 流信 号 也 是 杂乱 无 章 的 ,含 有 丰 富

的谐 波 以 及 噪 声 干扰 和 短 路尖 峰脉 冲 。虽 然 旋 转 电

弧 传 感 器 具 有 抗 弧 光 、耐 高 温 、实 时 性 强 等 特 点 ,

收 稿 日期 :2 1 — 3 0 0 20—9

基 金 项 目 :江 西 省 对 外 科 技 合 作 项 目 (0 0 H 0 10 2 1 E A 20 )

1 ・ 验 与 研究 8 试

焊 接 技术

第 4 卷 第 7期 2 1 1 0 2年 7月

飞 溅 、短 路 过 渡 、 电源 波动 、送 丝 速 度 不稳 定 等 干

1 轮 式 移 动 焊 接 机 器 人 的 系 统 构 成

在 自动 控 制模 式 下 ,通 过 分 析 由传感 系 统 获得

的信 息 来 为 机 器人 的下 一 动 作做 出判 断 和 决 策 。霍

为实 现 机器 人 对各 种 复 杂 焊缝 的 自动跟 踪 焊接 ,

基于PFM平均电流调节的脉冲MAG焊熔滴过渡控制

改变的只是脉冲频率∽/=1/t=1/(t。+t。),根据

公式(1),平均电流也随之改变,平均电流的改变会 引起焊丝熔化速度的变化,从而达到弧长调节的目 的.该方式为脉冲频率调制调节方式一J.如图1所 示,t。的变化会引起脉冲频率和平均电流的变化,但 峰值电流,,和峰值时间t,不变,即C£。=C也不变, 可达到一脉一滴熔滴过渡效果.

从图4可知,焊接过程中峰值电流和峰值时间 不变,不同的只是基值时间.试验中发现基值时间减 小(脉冲频率的提高)可以使电弧电压增大,从而提 高电弧的挺度,增加熔池的深度;随着基值时间的减 小(脉冲频率的提高)电弧声音变得更加尖锐,焊接 过程中电弧呈钟罩状,熔滴呈球状,其直径与焊丝直 径大致相等.通过观察焊缝成型发现随着脉冲频率 的提高焊缝波纹变得更加细密.焊接过程中电流在 基值到峰值的过程中,电弧烁亮区逐渐变大,直达工 件进入峰值电流后,弧柱变得较大,同时熔滴也逐渐 变大,并在根部形成缩颈,熔滴被阳极斑点所笼罩, 电弧呈钟罩形.这时电流为基值,还来不及跳弧,熔 滴依靠其惯性力及重力往下过渡.这种过渡形式的 规律性很强,无短路和飞溅产生.通过试验观察并结

试验波形采用本课题组研制的焊接电弧动态小 波分析仪采集.焊接电弧动态小波分析仪主要由高 性能工控机、高速数据采集卡、电压采集电路、霍尔 电流传感器组成,其结构原理如图2所示.

燃习粤极 曩霎 焊

电J土信号

接

电

源 T 工件 I

电流信号

高瑶

装奚

据卡

Fig.2

图2焊接电弧动态小波分析仪示意图

Schematic diagram of dynamic wavelet analysis instru- ment of welding arc

横向磁脉冲MAG焊电弧旋转机理研究

横向磁脉冲焊电弧旋转机理研究孙志星,路林,包正义,詹瑜,汤传圣(沈阳大学机械工程学院,辽宁沈阳110044)摘要:通过外加横向磁场控制焊接电弧形态是磁控焊接技术的重要研究领域,文中通过外加横向磁场的方式来改变电弧的能量分布以及电弧形态变化从而探寻外加磁场对电弧形态及熔滴过渡的影响规律。

结果表明,MAG焊电弧在保持原有“钟罩型”形态时,末端发生后拖;同时,横向磁场的加入使熔滴过渡频率加快,熔滴过渡周期缩短。

电弧末端后拖可有效抑制熔池内液体流动,改善焊缝成形。

关键词:横向磁控;MAG焊接;高速摄像;电弧形态中图分类号:TG444+.72文献标志码:A文章编号:1001-2303(2020)10-0097-06 DOI:10.7512/j.issn.1001-2303.2020.10.20本文参考文献引用格式:孙志星,路林,包正义,等.横向磁脉冲MAG焊电弧旋转机理研究[J].电焊机,2020,50(10):97-102.收稿日期:2020-04-07;修回日期:2020-05-21作者简介:孙志星(1998—),男,学士,主要从事压力容器制造及其研究工作。

E-mail:****************。

通讯作者:路林,男,副教授。

E-mail:***************。

0前言近年来,人们对磁控焊接的探索更加全面深入,国内外学者在在磁控焊接技术领域已经取得诸多突破。

例如,国外学者从金属组织以及晶间结构两个角度对磁场效应在金属惰性气体保护电弧焊的耐热局部腐蚀的热影响区的作用机理[1]进行了深入探索,针对奥氏体不锈钢电磁支撑高功率激光束的焊接,提出了施加震荡磁场以克服因静水压力引起厚板焊接时的重力落差[2],此外先后开展了尖端磁场配置对K-TIG焊接电弧渗透行为的影响机理的探究[3],并揭示了外加横向磁场抑制高速焊GMAW中驼峰焊道产生[4]的作用机理。

与此同时,国内学者针对MAG焊接熔滴过渡行为及交变磁场控制[5]进行了系统的阐述,对机器人K-TIG焊接旋转电弧磁场控制及焊接质量进行了研究[6]。

焊接过程中的电弧光谱信号处理方法优化

焊接过程中的电弧光谱信号处理方法优化焊接是一种常见的金属加工方法,通过将两个或多个金属材料熔接在一起,形成坚固的连接。

在焊接过程中,电弧光谱信号处理方法的优化对于提高焊接质量和效率起着至关重要的作用。

电弧光谱信号处理是指对焊接过程中产生的电弧光谱信号进行采集、处理和分析的过程。

电弧光谱信号是由焊接电弧放电产生的光辐射所组成的,其中包含了丰富的信息,如元素组成、温度分布、离子浓度等。

通过对电弧光谱信号的处理和分析,可以获得焊接过程中的关键参数,从而实现对焊接质量的控制和优化。

在电弧光谱信号处理方法的优化中,首先需要进行信号的采集和预处理。

电弧光谱信号的采集可以通过光谱仪等设备进行,将光谱信号转化为电信号,并进行放大和滤波等处理。

预处理阶段主要包括信号的去噪、背景校正和波形修正等,以提高信号的质量和准确性。

接下来,需要对预处理后的电弧光谱信号进行特征提取和分析。

特征提取是指从信号中提取出与焊接过程相关的特征参数,如峰值强度、波长分布等。

这些特征参数可以反映出焊接过程中的物理和化学变化,为后续的分析和优化提供基础。

在特征提取的基础上,可以进行电弧光谱信号的模型建立和优化。

模型建立是指通过对电弧光谱信号进行建模和拟合,得到与焊接过程相关的数学模型。

这些模型可以用于预测焊接过程中的关键参数,如温度分布、元素浓度等。

通过对模型的优化,可以提高模型的准确性和可靠性。

除了模型建立和优化,还可以应用机器学习和人工智能等技术对电弧光谱信号进行处理和分析。

机器学习是一种通过训练和学习来识别模式和预测结果的方法,可以应用于电弧光谱信号的分类和回归等问题。

人工智能则可以通过模拟人类的智能行为,对电弧光谱信号进行智能化的处理和分析。

最后,需要将优化后的电弧光谱信号处理方法应用于实际的焊接过程中。

通过与传统的焊接方法进行比较和验证,可以评估优化后的方法对焊接质量和效率的影响。

同时,还可以根据实际需求对方法进行进一步的改进和优化,以适应不同焊接材料和工艺的要求。

脉冲MIG焊接工艺与质量控制探析

脉冲MIG焊接工艺与质量控制探析发布时间:2023-05-05T06:40:11.393Z 来源:《福光技术》2023年5期作者:柳燕于春龙赵明波[导读] 焊接是一种永久性的连接方式,其具有非常优良的连接性能,被广泛地应用于机械制造、建筑、交通车辆以及航空航天等领域,促进了工业生产水平的不断提高。

北方华安工业集团有限公司黑龙江省齐齐哈尔市 161046摘要:焊接是一种永久性的连接方式,其具有非常优良的连接性能,被广泛地应用于机械制造、建筑、交通车辆以及航空航天等领域,促进了工业生产水平的不断提高。

随着焊接技术的不断发展创新,焊接种类的数量越来越多,其中尤以脉冲MIG焊接工艺具有焊接效率高、焊缝质量好以及应用范围广等优点,得到了非常普遍的关注。

本文对脉冲MIG焊接工艺的原理与特点进行了一定的论述.在此基础上,进一步论述了在脉冲MIG焊接过程中的关键点与质量控制措施,进而能够在一定程度上提高焊接质量,对于从事焊接相关工作的技术人员具有一定的借鉴意义。

关键词:脉冲MIG:焊接工艺;质量控制引言:脉冲MIG焊接(PulsedMetalInertGasWelding)是目前应用较广的一种焊接系统,能够适用于多种焊接场合,焊接效率高、质量好、自动化程度高,应用前景广阔。

近年来随着焊接生产的自动化、智能化要求的不断提高,在质量控制方面也提出了更高的要求,本文主要围绕脉冲MIG焊接工艺与质量控制系统的应用展开具体分析。

1脉冲MIG焊接工艺原理与特点脉冲MIG焊是基于传统MIG焊的基础上发展起来的,主要是利用脉冲电流控制熔滴过渡,实现良好的焊接过程。

与传统MIG焊工艺相比,脉冲MIG焊使用变动的电流、电压进行焊接工作,其优势可归纳如下。

(1)脉冲MIG焊可在较大范围内选择焊接点电流,平均焊接电流可为十几安培,也可为几百安培,均可保证稳定喷射过渡。

(2)脉冲MIG焊可实现对熔滴过渡、熔池尺寸的有效控制,如此有利于全位置焊接。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号 !’$$#($#") "#$$% #$!*$$1**$!

焊接技术

第 !" 卷第 ! 期 #$$% 年 "# 月

旋 转 电 弧 脉 冲 "#$% 焊 的 信 号 处 理

尹 力! 洪 波 ! 屈岳波 ! 李安强 ! 龚 海 ! 周文军

! 湘潭大学 机械工程学院 # 湖南 湘潭 8+++.1 "

&%)&%*",!+ )%,&" #" (" ()& ’ ( 为峰值的总个数 !%

摘要 ! 针对旋转电弧脉冲 $%&’ 焊 ! 提出了一种新的信号处理方法 ! 在硬件电 路 上 设 计 了 截 止 频 率 为 #1. /0 的 有 源 二 阶 低 通 滤 波 器 进 行滤波 ! 有效地滤除了电弧传感信号中的干扰和噪声 ! 并对电流信号采用提取包络线的极值滤波法进行滤波 ! 结 合 有 限 削 波 处 理 ! 从 而得到焊缝的偏差信息 " 关键词 ! 脉冲 $%&’ 焊 ! 旋转电弧 ! 有源二阶低通滤波 ! 信号处理 中图分类号 ! :$888,6* 文献标识码 ! &

形美观 # 焊接质量好 # 在焊接工艺中得到愈来愈广泛的应用 $

(*)

目前 # 在电弧传感式焊缝跟踪方法中 # 对使用直流焊接电源的 研究比较多 # 而对采用脉冲电源的研究比较少 $ 这是因为对于 脉冲 $%&’ 焊而言 # 电弧传感器检测到的电流或电压信号都是 由一定频率范围的脉冲信号组成的 # 其中包括焊接电源的脉冲 输出 % 电弧传感器的谐波信号 % 焊接过程的电磁干扰等 & 把有 用的脉冲信号从电弧传感信号中分离出来并加工转换成焊缝的 偏差信息以及脉冲信号中的干扰和噪声都给信号处理带来很大 困难 $ 因此 # 针对上述问题 # 笔者通过在硬件方面进行合理的 设计 # 成功地滤除了电弧信号中的干扰和噪声 # 并在软件上采 取适当的数据处理方法# 提出了一种基于旋转电弧传感脉冲

.,6.6 & 通 带 电 压 放 大 倍 数 %3 24 &# 24+ $ 选 择 ’+2.,+ !7# (#2 &+

# .,.+ !7# 则  ! # (+4 !#(+ 48(+(#!+4%." 2+. 9## &+24 &# 2 8"!/(+(# %.

+. 9# # &-2 +,-

+ 28. 9# $ 8"#!/#(+(#&#

化而引起的焊接参数变化来探测焊枪高度和左右偏差! 在等 速送丝调节系统中! 送丝速度恒定! 焊接电源一般采用平或 缓降的外特性! 在这种情况下! 焊接电流将随着电弧长度的 变化而变化 /01" 电弧传感器的工作原理如图 0 所示 "

2-0

软件处理 与采用直流焊接的电弧传感信号相比 ! 脉冲焊的电弧传感

信号是由一定频率范围的脉冲信号组成 ! 同时从上述的采样电 流波形可以看 出 ! 这 些 脉 冲 信 号 的 峰 值 和 基 值 ( 每 2 个 脉 冲 波

/; +焊接设备与材料+

峰间的波谷值 ! 都随着电弧位置的变化而变化 " 并且变化的规 律相同 # 因此 " 将反映脉冲信号变化规律的上下包络线提取出 来 " 是得到焊缝偏差信息的一个最佳方法 # $$ 极值滤波法 " 并对包络 本文设计了一种包络线取值法 $ 线数据采取有限削波处理 % 极值滤波法原理为 & 首先确定采样 的开始点 " 开始点由光码盘产生的单圈脉冲决定 " 当单圈脉冲 到 来 时 " 启 动 $% 采 样 " 每 次 $% 转 换 完 成 后 继 续 下 一 次 采 样 " 直至下一个单圈脉冲的到来 ’ 假定 !&" !#" !’" (" !(为 $% 采 样的第 & 个 " 第 # 个 " 第 ’ 个 " ( " 第 ! 个 数 据 值 ) !(为 & 个 采 样 周期中的最后 & 个值 !" 只保留其中的脉冲峰值 ) 极大值 ! 和基 值 ) 极 小 值 !’ 假 定 "&" "#" "’" ( " "( 为 整 个 采 样 周 期 中 所 有保存的脉冲峰值 ’ #&" $#" $’" (" $(为整个采样周期中所 有保存的脉冲基值 % 极 值 滤 波 的 过 程 如 下 & 对 先 采 样 到 的 !&" !# 作 比 较 " 若

流的二次谐波和低频干扰仍然存在 # 其幅值较大 # 如果不加以

!"#$%&’ (")*&+#+’, -+#./0 1+.! "#$. 2334

滤除 ! 将在很大程度上降低信号处理的精度 " 图 %$ 是 经 !&’%()

)焊接设备与材料*

+0

" 为电源外特 性 曲 线 ! 在 稳 定 焊 接 状 态 时 ! 电 弧 工 作 点 为 #)! 弧长为 $)! 电流为 %)! 当焊枪与工件表面距离发生阶跃变化

滤波效果 经滤波器处理前后的焊接电流信号波形如图 # 所示 $ 从图 #

/0 内 # 在 工 业 应 用 中 # 以 +.. . /0 最 为 多 见 $ 由 于 脉 冲 电

流信号中叠加了各种高频干扰 # 为了较好地滤除信号中的高频 成分 # 必须经过低通滤波处理才能作为特征信号 & 由于无限增

&&% 此 时 !%’!%*&" 说 明 采 样 值 有 减 小 的 趋 势 " 脉 冲 基 值 即 将 到

来 " 比 较 !%*& 和 !%*# 的 大 小 " 如 果 !%*&’!%*#" 说 明 基 值 还 未 到 达 " 继续把两者中的较小值与下一个数据比较 " 直到 !’)&’!’&!’*&" 说 明此时 !’就是一个电流脉冲信号范 围 中 的 脉 冲 基 值 ’ 保 存 !’ 至

焊接技术

第 !" 卷第 ! 期 #$$% 年 "# 月

!&&!#" 说 明 采 样 值 有 增 大 的 趋 势 " 脉 冲 峰 值 即 将 到 来 ’ 这 时

舍 弃 !&" 比 较 !# 和 !’ 的 大 小 " 若 !# &!’" 说 明 峰 值 还 未 到 达 " 继 续 把 两 者 中 的 较 大 值 与 下 一 个 数 据 比 较 " 直 至 !%)&&!%’!%*&" 说 明 此 时 !% 就 是 该 电 流 脉冲信号范围中的脉冲峰值 " 保存 !%至

$%&’焊的信号处理方法 $

"3 24+ $

.

! +,+

低通滤波器的设计 滤波器的选择 在实际焊接过程中# 焊接电弧信号本身是在不断变化着

电路的传输函数 "3!#"2

". & 品质因数 $2 ! * 2 * * +5 + # 5 # * $ ! . !.

.

的 # 这不可避免地对电弧传感信号产生干扰 # 造成传感信号品 质的下降 # 其中一些是随机的 # 也有与电弧扫描相关的 $ 所以 信号滤波是电弧传感信号处理中的一个很重要的环节 # 滤波的 目的在于突出电流信号中的有用信息 # 同时抑制信号中的高频 和低频干扰 # 从而改善信号的品质 # 便于信号的分析和处理 (-)$ 对 于 脉 冲 $%&’ 焊 而 言 # 焊 机 输 出 电 流 的 脉 冲 频 率 一 般 在 -..

增大时 ! 弧长 突 然 被 拉 长 为 $.! 此 时 伸 出 长 还 来 不 及 变 化 ! 电 弧 在 新 的 工 作 点 #.燃 烧 ! 电 流 突 变 为 %.! 电 流 瞬 时 变 化 为 !%.# 反之亦然 " 从上述可以得出 ! 当电弧的位置变化时 ! 将引起电 弧长度的变化 ! 焊接电流也相应变化 ! 进而可以判断焊枪与焊 缝间的相对位置 "

$&" 此时!’&!’*&" 继续下一个判断 " 如此循环 " 并将接下来的峰

值和基值保存至 &%*&" $’*&% 当最先采样 到 的 !&" !#是 !&’!#的 情 况时 " 说明首先 到 来 的 是 脉 冲 基 值 ’ 只 有 当 单 圈 脉 冲 到 来 时 " 才能中断此旋转周期的判断过程 % 软件处理流程如图!所示 % 当一个旋转周期的峰值和基值采集过程结束以后 " 即进入 有限削波处理过程 % 以峰值为例 + 有限削波处理过程如下 &

中可以看出 # 未经滤波处理的初级焊接电流波形中存在许多脉 动成分 # 经频谱分析发现 # 这些脉动成分主要为脉冲电流的高 次 谐 波 和 一 些 干 扰 噪 声 # 经 过 滤 波 器 ! !/21.. /0 " 滤 波 后 发 现 # 脉冲电流的高次谐波部分和高频噪声已被滤除 # 但脉冲电

收稿日期 ! #$$!*$!*$1

! # # # # # "旋转电弧脉冲 12$3 焊的脉冲电流信号存在高频