风城油田采出水处理工艺技术改造研究

油田采油废水处理技术的研究进展

油田采油废水处理技术的研究进展摘要:目前,随着石油相关产业的发展日渐成熟,我国大多数油田已经处于开采中后期。

原油中的含水量不断增加,甚至可达到90%。

虽然部分污水可通过处理作为回注水使用,但是实际处理后的污水很难达到回注水质量指标,另外部分油田不存在回注条件,仍会产生大量含油污水如果未经处理达标直接排放,大量无机和有机污染物可以释放到大气、水体以及土壤中,危害生态环境和人类健康。

采油废水中污染物的种类和性质相对复杂,属于难降解工业废水。

因此,针对废水的污染物特性,通常采用多种处理技术组合使用,合理高效地降低污染物的含量,从而实现采油废水的达标排放。

关键词:油田采油;废水处理技术;研究进展1油田污水处理工艺设计在当前油田开采过程中,从经济性和效率性原则入手,建立污水处理站,并对污水处理流程进行设计,通过流程设计展开,确保油田污水处理更加合理。

提升污水处理效果。

同时在污水处理工艺设计中,更应该完成对技术工艺流程设计以及相关参数设计,通过多项工艺设计,确保项目设计应用更加合理。

1.1污水处理工艺流程设计针对污水处理工艺流程进行设计、当前在污水处理过程中,主要采用物理工艺以及化学工艺结合的方法进行污水处理,在技术研究中,要求做好对污水处理的综合应用设计分析,并且进行污水技术设计中,可以实现对污水处理的综合分析。

如,在实际的工艺设计中,针对水常规处理站的污水处理进行工艺流程设计。

其中包括自然沉降—混凝沉降—压力过滤、混凝沉降—气浮选机—压力过滤、横向流聚结除油装置——压力过滤等多种过滤技术工艺,设计中还要综合油田的污水处理需求建立相应的流程。

当前,油田开采过程中,一般选择自然沉降—混凝沉降—压力过滤工艺的比较多。

1.2污水处理工艺参数设计在污水处理过程中,做好各项参数设计非常关键,主要是针对石油开采效率以及石油开采质量进行参数对比以及参数设计分析,确保其设计应用更加合理,也能够最大程度上提升设计效果。

在水驱油污水站处理过程中,更可以完成对污水处理站的各项技术参数设计应用。

油田采出水技术现状及发展趋势

油田采出水技术现状及发展趋势油田在我国能源领域一直占据着重要组成成分,是实现我国综合国力迅速提升的主要能源动力。

而在油田开采工程中,采出水的处理,一直是该领域的重点环节,关系到油田能源能否顺利实现绿色开发。

鉴于此,本文就采出水环节的技术现状以及发展趋势展开分析。

标签:油田采;采出水处理;现状;发展趋势油田领域在科技的带动下实现了高效的发展,随着开采规模的扩大,采出水的处理技术的优化,已经成为油田领域重点关注的技术研发事项。

笔者此次主要就采出水工艺的当前的技术现状,以及未来的发展趋势展开分析,从而为优化石油开采,实现油田领域持续性发展提供重点依据。

1 油田采出水处理面临的难点问题1.1 稠油采出水稠油由于粘度较大,所开采起来十分困难。

作业人员往往会利用高压蒸汽法,实现稠油的顺利开采。

在采用此种方法开采稠油后,将需要作业人员就采出水进行回炉净化,并处理。

稠油采出水的处理难题,主要在于采出水中含有大量油,增加了废水净化难度。

1.2 低渗透油采出水该类型油田是我国油田领域的重点,存在的采出水难点主要集中在地层堵塞层面。

作业人员若想优化采出水技术,需要就低渗透油的滤膜系数加以调整。

具体指标主要在≥25。

1.3 聚合物驱采废水据了解,某些高分子聚合物可以使采出水的粘度加大,这一特征导致油与水两种物质很难顺利分离开来。

作业人员要想实现高效率的采出水处理工艺,必然需要将其中包含的聚合物彻底清除干净,这势必会给采出水处理工作造成很大难度。

2 油田采油污水处理现状2.1 化学处理法该种方法依赖的学科主要是化学学科,根据氧化,中和等化学反应完成采出水处理工艺。

以中和反应为例,主要是利用化学原理调节采出水酸碱度pH值,从而完成油水分离。

而氧化反应则是将采出水中的物质的特性改变,将有毒性转变为无毒性,将污染型转变成绿色型。

同时,沉淀法也是化学处理手段中的重點形式,作业人员在采出水中滴入某种可以产生沉淀的化学物质。

通过化学反应将废水中的其他物质以沉淀形式剔除出来,以此实现废水净化。

油田采出水处理及回注地面工艺技术探讨

油田采出水处理及回注地面工艺技术探讨油田是一种非常重要的能源资源,而油田开采过程中产生的大量水产生了水处理和回注的需求。

油田采出水处理及回注地面工艺技术的研究对于环境保护和资源利用具有重要意义。

油田采出水处理是指将从油井中采出的含油水清除其中的油污物,使其达到环境排放和再利用的标准。

处理的过程主要包括物理处理、化学处理和生物处理。

物理处理是通过重力分离、离心分离、过滤等方法将含油水中的油水分离开。

化学处理是通过加入一些化学药剂,如聚合凝胶、降解酶等,来将油污物进一步分离或者转化为可沉淀物。

生物处理是利用特定的微生物来降解溶解性的有机物。

这些处理过程相互结合,能够更好地去除油污物,并使得油田采出水得以再利用。

回注是将处理过的含油水重新注入到地下,以维持油田的正常开采。

回注地面工艺主要包括水质检测、水质调整和注入。

水质检测是对回注水进行全面分析,检测其中的油脂、悬浮物、倾角和硬度等指标,确保回注水的质量符合要求。

水质调整是根据检测结果对回注水进行处理,以满足注入井的水质要求。

这些处理过程主要包括调整酸度、加入杀菌剂和缓冲剂等。

注入是将处理过的回注水通过管道输送到注入井,并控制注入速度和压力,使得回注水能够均匀地注入到地下。

在油田采出水处理及回注地面工艺技术的探讨中,需要考虑到以下几个方面:要根据不同的油井和油田开采方式来设计相应的处理和回注工艺。

油井的投产方式、开采水的含油率和污染程度等都会对处理和回注工艺造成影响。

要注重技术研发和创新,提高处理和回注的效率和质量。

目前,一些先进的处理技术如电解法、膜分离法和纳米过滤法等已经得到应用,但仍存在一些技术难题需要解决。

还需要加强监测和管理,建立健全的信息系统和监测平台,以便及时掌握油田采出水处理和回注的情况,保障工艺技术的稳定运行和持续改进。

油田采出水回注技术

1.2 油田采出水回注标准

油田回注水水质标准根据油层性质不同, 应有不同的注水水质标 准, 但概括起来注水水质应满足以下几点: ① 注入水中应尽量少含悬浮杂质,其含量和颗粒粒径应不对注水井 渗透端面和油层产生堵塞。 ② 注入水质不因温度 压力等的改变而产生结垢、沉淀现象 也不能 因地层水或地表水相混合时产生结垢或沉淀。 ③ 注入水质对注水设备不产生腐蚀。 ④ 注入水中的细菌繁殖不能产生新的悬浮杂质更不能影响注水系统 正常工作 ⑤注入水质应防止油层粘土膨胀。 目前各油田所执行的低渗透油田回注水水质标准为1995年中国石 油天然气总公司颁布的行业标准《碎屑岩油藏注水水质推荐指标 (SY/T5329—1994),其中规定渗透率<0.10μm2为低渗透油藏,回注水 水质要求满足A级指标。

③气浮浮选 -精细过滤流程采用气浮选,气浮选去除的最 小油滴尺寸在 2~10μm,气浮后出水油的质量浓度一般 在 20mg/L,悬浮固体的质量浓度在 20mg/L左右,该流程 优点在于其有效且相对简单,停留时间长,能有效去除小 油滴,缺点是设备大且重,运行需要稳定的条件,运行易 受冲击,一般用于一级处理的下游。 过滤器对进水水质有较高的要求,如果预处理达不到 要求,过滤器将很难发挥其应有的作用 精细过滤前的预处 理技术是精细过滤器能否充分发挥其作用的关键。

3、药剂处理技术

油田含油污水的水质处理包括分离和净化,要达 到回注地层时还必须采取缓蚀、阻垢、杀菌、除 铁、防膨等手段,以保护注水设备和管线的运行 安全及避免对地层造成的伤害。

油田污水常规处理工艺流程如下图:

除油剂 采出水 自然除油罐 混凝剂 除铁剂 混凝除油 杀菌剂 过滤器 除氧剂 阻垢剂 回注水 回注

油田采出水回注技术

内容

1、油田采出水的特征

浅谈新疆油田采出水处理技术

浅谈新疆油田采出水处理技术摘要:本文简要介绍油田采出水的水质特性、常规的采出水处理技术及处理工艺,对新疆油田目前采出水处理技术进行了综述,以供参考。

关键词:新疆油田;油田采出水;处理技术引言新疆油田是新中国成立后发现的第一个大油田,2002年原油年产突破1000万吨,成为中国西部第一个千万吨大油田,勘探开发领域包括准噶尔盆地盆地西北缘、东部、腹部、南缘等4大区块。

多年来新疆油田在采出水处理与回用方面做了大量工作,已建成油田采出水处理站16座,总处理规模达18×104m3/d,2012年污水处理率达100%,污水回用率达90%,处理后污水主要用于油田回注和回用锅炉,节约了水资源,降低了运行成本,减少了环境污染,取得了良好的社会和经济效益。

1油田采出水特性油田采出水是伴随采油作业采出的经原油脱水分离后的含油污水,又经原油收集和初加工,是含有固体杂质、液体杂质、溶解气和溶解盐等的复杂混合物。

由于原油特性、采油方法、地质条件等不同,各油田采出水的水质相差较大,但又有共性,主要特性有:含油量高、矿化度高、含细菌、含复杂有机物、悬浮物含量高,以及高COD、高水温,处理不当易造成地层堵塞,给污水生化处理带来困难。

2油田采出水处理方法目前,国内外油田常用采出水处理方法分为三类:物理法、化学法和物理化学法。

处理技术一般包括:重力沉降技术、水力旋流技术、气浮分离技术、过滤技术、生化处理技术、膜分离技术等。

2.1 重力沉降技术依靠油水密度差进行重力分离是油田废水治理的关键。

从油水分离试验结果看,沉淀时间越长,从水中分离浮油的效果越好。

其缺点是占地面积大,基建投资高,对乳化油的处理效果不好,污水停留时间长。

目前国内外在重力分离设备上已取得了一定进展,主要设备有横向流除油器、波纹板聚结油水分离器、聚集型油水分离器、立式除油罐和斜板式隔油池等。

新型密置波纹板除油器能除去最小粒径为40μm的油珠。

2.2 水力旋流分离技术水力旋流技术自80 年代后期开始作油田采出水除油设备以来,以其独有的重量轻、体积小、处理速度快等特点被广泛应用。

气田采出水处理工艺存在问题及对策

清洗世界Cleaning World 第36卷第10期2020年10月管理与维护文章编号:1671-8909(2020)10-0090-002气田采出水处理工艺存在问题及对策张洋(中石化重庆涪陵页岩气勘探开发有限公司,重庆408000)摘要:随着气田不断被开发,气田采出水量也随之增加,而采出水由于成分复杂,对回注系统造成了腐蚀堵塞等影响以及更多问题的出现,一些设施被破坏并且对实际生产造成了很大的不利影响,对企业也造成了损失。

为了减少这些问题的出现,提高企业的生产效率,就需要对其进行科学的处理。

本文首先对气田采出水处理工艺进行介绍,其次分析了气田采出水处理工艺所存在的污染难题,最后研究了气田釆出水处理工艺的优化对策。

关键词:气田采出水;处理工艺;问题及对策中图分类号:X741文献标识码:A1气田采出水处理工艺气田开采的过程中往往产生大量水,这些水就被称为“气田采出水”,俗称“气田污水”。

气田采出水分为不含醇采出水和含醇采出水两种,不同的采出水有不同的处理工艺。

油田采出水主要含有原油、地层水、污水,由于油田采出水经过许多加工过程,因此,油田采出水中除了含有大量的桂类物质还含有处理工程中的有机添加剂。

并且由于原油的产地地质条件不同,处理工艺的多样性,油田采出水中含有的各种物质也是不相同的。

但也存在一定的共性,经查阅资料得知,一般油田采岀水中都含有一定量的油污,水温较高,一般温度都在60°C以上,矿化度较高,每升甚至达到数十万毫克,污染物浓度不稳定,含有各种盐类以及非溶解性固体悬浮物。

(1)不含醇采出水处理工艺。

不含醇采出水的处理工艺一般是在天然气的处理厂内,安装专业的水处理设备,采用专业的水处理工艺,再安排专业的技术人员进行操作。

现阶段不含醇采出水的处理需要经过一定的流程,先在水中加入杀菌剂,经过沉降设备的处理再加入絮凝剂进行过滤,然后就可以将过滤后的水倒入水罐中。

这种处理工艺的原理较为简单,实用性较强,相对来说在流程上较为简单。

陈忠喜——大庆油田采出水处理工艺及技术(最终稿)

两级过滤流程,主要应用于老区油田,该流程占所有采出 水深度处理站的36.0%

高渗水处理站来水

至注水站

一次过滤 二次过滤

老区两级过滤深度处理流程

1.3 聚驱采出水处理工艺流程

聚驱采出水处理工艺流程

序号

1 2 3

采用的工艺流程

分布密度,%/ μ m

0.1

ห้องสมุดไป่ตู้

1

粒径, μ m

10

100

造成现有沉降、过滤工艺很难与之适应

2.3 颗粒明显变细,相互聚并及沉降分离困难 悬浮固体颗粒粒径与数量变化情况

年代 1995年 1999年 颗粒总数个/50μ l 0.8~1.0×105 1.2~2.0×105 ≤2.0μ m的体积占总体积百分数 50%~60% 50%~62%

乳化严重,沉降分离困难!!

2.2

采出水中硫酸盐还原菌、硫化物的含量普遍增

高

由于采出水中大量硫酸盐还原菌的存在,将污水中的 SO42-中的S6+还原成S2- ,S2-造成设备容器腐蚀,同时产生大量 的硫化物。硫化物的颗粒比较细小,一般集中在1~10μ m之间

4 3.5 3 2.5 2 1.5 1 0.5 0 0.01

3.1.2 沉降罐连续收油和排泥技术

3.1.2.1 连续收油技术

通过沉降罐罐群收油调节堰的控制和联动,实现了污油回收泵 对沉降罐的连续收油,解决了沉降罐顶部油层厚度大、收油困难的 问题,确保了沉降罐的有效沉降时间,进而提高了沉降罐分离效果

3.1.2.2 静压穿孔管排泥技术

静压穿孔 管处理工 艺流程示 意图 静压穿孔管

3、提高主要设备效率的技术措施 3.1 提高沉降罐分离效率的技术措施

我国油田采出水处理回注的现状及技术发展

提要 从采出水处理药剂 、处理设备以及处理工艺等方面对我国油田采出水处理现状进行综合 论述 ,并分析了其中存在的一些问题 。

关键词 油田 采出水 回注 水处理

采出水是油田在采油的过程中随原油一同采出

变采出水性质的化学添加剂 ,以及注入地层的酸类 、

的地层水 。由于地层不同 、采油过程不同 ,采出水的

中原油田

8万

018

华北油田

10

胜利油田 2 万~4 万

大港油田

3万

1144

江苏油田 4 万~5 万 115

大庆油田

吉林油田

1915

辽河油田

2 000

8

塔里木油田 23 万

淮东油田

克拉玛依油田

510

吐哈油田

8 647

012

110

40

46

012

61

015

110

30

0~6

015

015

0105 0

28 3 30 8314

油田采出水的原水经脱油处理之后 ,一般要经 过自然沉降罐的预处理去除水中的悬浮物及部分的 分散油 ,出水在进入二次沉降罐之前必须加适量絮 凝剂 ,破乳并形成小的矾花 ,在二次沉降罐中去除大 部分的乳化油以及悬浮物 ,此时出水中含油量可以 降至 200mg/ L 以下 。如果出水直接过滤 ,一方面加 重过滤器的负担 ,同时由于过滤器本身的性能限制 , 往往出水无法达标 ,所以滤前一般还要加一级气浮 或水力旋流器 ,使出水的含油小于 50mg/ L ,才可以 进行过滤 。

石英砂 、核桃壳过滤器是目前我国油田水处理 站中应用最广 、处理效果较好的两种形式 。尤其是

核桃壳过滤器 ,由于滤料亲油性能好 、截污能力大 、 质轻 、反冲洗能耗小等优点得到广泛应用 。但是 ,上 述两种过滤器由于滤料粒度小 ,反冲易流失 ,尤其核 桃壳滤料具有亲油性 ,反洗时必须采用清洗剂 ,增加 了反洗水的处理负担 。

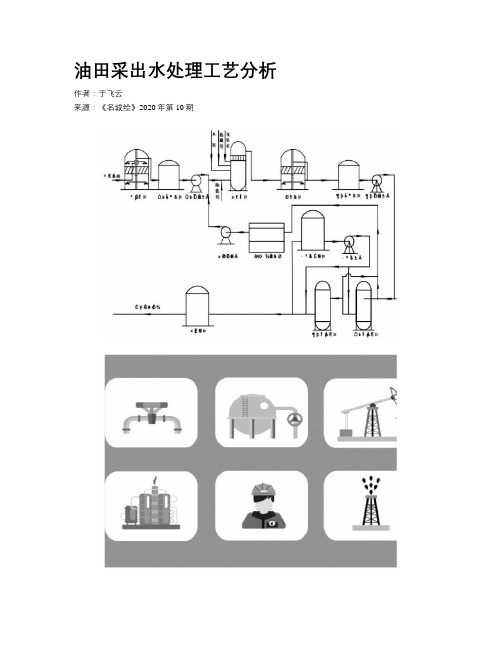

油田采出水处理工艺分析

油田采出水处理工艺分析作者:于飞云来源:《名城绘》2020年第10期摘要:随着社会经济的不断发展,油田的发展以及建设速度得到有效提高,为适应油田的不同发展时期对采出水标准的不同要求,采出水的处理工艺技术得到了持续的改进和完善。

关键词:采出水处理;现状;影响因素;建议一、污水处理站采出水处理现状1.1采出水处理工艺。

目前某污水站采用的是重力式除油、斜板沉降、过滤流程。

采出水处理的第一站是利用重力、沉降技术除油。

采出水流入重力式自然沉降除油罐上部,进入油水分离区,向下流动,水中浮油和分散油随水流动,同时在浮力作用下浮升,达到收油槽位置,被收走,而水中乳化油、溶解油及杂质与水同时流出除油罐,流进一次缓冲罐内,再由一次增压泵将采出水打入混合罐内,与投入的药剂除铁剂、助凝剂、双氧水和A剂发生反应,流入斜板罐中。

斜板罐是利用斜板沉降的原理进行处理油污。

采出水在混合罐内与投入的除铁剂、助凝剂、双氧水和A剂作用后,使乳化油和溶解油凝固,经斜板罐3米处高度安装的斜板作用,与泥沙、杂质混合产生大颗粒沉降下来,沉降的污泥与A剂残渣聚集在罐底,可启动排泥动力泵,由沿罐圆周方向以同心圆的方式布置的喇叭口吸入收泥汇管中,将污泥和杂质排入840方污泥池中,全天排污三次,以達到罐底稠泥清理效果,并减少了定期清罐的工作量。

而经二次处理后的采出水进入二次缓冲罐,再由二次增压泵打入过滤罐中。

过滤罐采用改性纤维束精细技术与两级石英沙、卵石相结合的技术。

通过按照严格的反冲洗强度进行,达到延长过滤罐使用时间的目的。

目前,我站反冲洗过程采取自动控制进行,该流程不仅能够对一级过滤罐和二级过滤罐进行定期反洗,而且减轻了职工的工作压力。

采出水通过二次过滤罐处理后的水,完全达到油田系统水质指标要求。

此时,处理后的采出水输送至注水罐,经注水泵平稳输送到各增注站,将处理合格的采出水再回注到地下。

1.2采出水处理设备。

油田对采出水的处理主要依靠四种设备。

油田采出水处理技术

素。

33

十、采出水处理站流程举例

混凝沉降重力处理流程

34

旋流分离处理流程

35

谢谢

36

浊度 是水对光吸收和散射的光学性质,由浊度计测量,表示污水 的浑浊程度。

生化需氧量(BOD)水中有机污染物经微生物分解所需的氧量, 以mg/L计。n天生化需氧量以BODn表示,常以5天作为测定生化 需氧量的标准时间,以BOD5表示。

化学需氧量(COD) 在酸性条件下,用化学氧化剂将水中有机污 染物氧化为CO2和H2O所需的氧量,以mg/L计。常用COD为指 标,监控排放废水的水质。

17

(一)立式除油罐

八、采出水治理设施

18

(二)过滤罐

19

Nutshell胡桃壳过滤器

20

(三)油水旋流分离器

21

22

23

(四)气浮机

在污水内设法形成许多小气泡,并使油珠和悬浮物粘附于 气泡上,就可加速水和杂质的分离过程,提高水的净化质 量,这一工艺称为气浮。

24

按污水内形成气泡的方法,气浮大体上可分为四大类:溶气气浮法、 诱导气浮法、电解气浮法和化学气浮法,

10

结垢 腐蚀Байду номын сангаас

四、污水杂质引发的问题

组分

典型溶解度,mg/L(1)

硫酸钙,CaSO4(2) 硫酸锶,Sr SO4 碳酸钙,CaCO3(3) 硫酸钡,BaSO4

1500~6000 300~600 10~80 3~60

(1)常压常温下;(2)有三种形式:CaSO4·2H2O, CaSO4·1/2H2O,

25

斜板除油罐

风城超稠油污水处理效果的影响因素与对策

度高, 污水 具有 较 强 的黏滞 性 , 油 水 密度 差 较小 , 油水界 面张力 大 , 且 乳 状液 结 构复 杂 , 水包油、 油 包水和 多重乳 液 并存 , 传 统 的 污 水 处 理 水 质 净 化 药剂 体 系破 乳 效 果 差 , 难 以使 油 水 迅 速 分 离 。

凝 反应 沉 降+压 力过 滤” 工艺, 通过 对 污水 物性 分析 研 究 , 优 化 自动 加 药 系统 、 污 泥脱 水 系统运行 参 数 , 开展 采 出水旋 流 处理 试验 , 大幅度 降低 污水调储 罐 来水含 油 , 实现 污 油减 量 。研 发 针 对性 强 的 净水 型反 相破 乳 剂 , 筛 Ⅵ ∞ 选适应 性好 的净 水剂 , 最终形 成适合 于风城 作 业 区( 5 0 ℃黏度 ≤ 2 0 0 0 0 mP a・S ) 的超 稠 油 污 水处 理技 术 , 实现

风城油 田超 稠油 属重碳 酸钠 水 型 , 污 水 乳化 程度 高, 且成分 复杂 , 泥质 含 量 高 、 含 油 及 悬 浮 物高 , 温 度 约 8 5 ℃, 油水 密度 差小 。

使 采 出 液 油 水 分 离 难 度 大 。 风 城 超 稠 油 污 水 乳 化

油田采出水处理工艺技术

第四节 水处理典型工艺

一、采出水常规处理工艺流程

※ 混凝沉降、气浮选机、一级或二级压力过滤流程:已建在用6座

气浮选机 缓冲沉降罐 缓 冲 罐

压 力 滤 罐

油罐

外输罐

反冲洗罐 反冲洗泵

第四节 水处理典型工艺

一、采出水常规处理工艺流程 ※ 横向流除油器、一级或二级压力过滤流程:已建在用6座

横向流除油器

第二节 采出水的组成

⑥ 乳化油及老化油:油珠粒径小于10 -3~10 μm的油滴,此部分油在污水中所占的比例一般为 10 %~70 %,变化范围比较大,与油站投加破乳 剂的量有关。这部分油含量直接影响到除油设备的 除油效率,仅仅靠自然沉降是不能完全去除的。在 油水处理过程中,由于在沉降分离设备中停留时间 较长而产生的,不容易油水分离的,乳化程度较强 的原油乳状液,称为老化油,这种物质在油水界面 之间形成后,容易造成处理过程中的电脱水器跳闸, 而进入事故罐在油水系统反复循环,危害生产。

第二节 采出水的组成

⑦ 溶解油:小于10 -3μm,不再以油滴形式存在, 污水中此部分油仅占总含油量的1%以下,它不作 为污水处理的主要对象,在净化水中主要含此部分 油。

第三节 采出水的特点

油田地质条件比较复杂,油层埋藏深度也不一 样,盐层温度、压力也不一致,油层地下水流经地

层矿床各异,与矿床接触时间也不相同,主要离子

三次采油:通过向油层中注入化学剂、热介质或能与原油

混渗的流体,改变油层中的原油物性并提高油层压力,从 而提高油田最终采收率,这种开采方法称为三次采油,也 称强化采油。最终采收率一般可达50%~70%。

二、油田采出水来源

油田开采过程中产生的含有原油的水,简称采出水,或称 为含油污水。它是油田回用的重要水源。其主要来源如下: ※ 采油污水:原油集输脱水站(联合站)及站内各种原油 储罐的罐底水。水温较高,矿化度较高,常呈偏碱性,溶解氧 较低,含有腐生菌和硫酸盐还原菌,油质及有机物含量高,并 含有一定的破乳剂成分。 ※ 洗井污水:采油井下作业洗井和注水井的定期洗井。 主要含有石油类、表面活性剂及酸、碱等污染物。 ※ 钻井污水与干线冲洗水:钻井过程产生的污水或定期 冲洗地面注水干线的污水。主要含有石油类、钻井液添加剂、 岩屑等。

大庆油田采出水回注处理工艺技术的创新及应用

大庆油田采出水回注处理工艺技术的创新及应用1油田采出水回注处理工艺技术现状目前,油田采出水回注处理工艺主要由预处理和深度处理两部分组成,其中预处理包括自然沉降、混凝沉降、水力旋流、气浮等;深度处理主要为过滤技术,其中包括石英砂过滤、海绿石过滤、陶珠过滤、膨胀滤芯过滤、纤维球过滤、活性炭过滤、核桃壳过滤、精细过滤等。

回注水的水质标准是由地层的渗透率决定的,不同的地层渗透率采用不同的水质标准及处理工艺。

大港王徐庄油田属中渗透油层,南一污水处理流程为:油田采出水→粗粒化器→浮选→核桃壳过滤器→双滤料过滤器→注水站。

中原文东油田属低渗透油层,其污水处理站采用工艺为:油田采出水→聚结分离器→混凝分离器→三滤料过滤器→精细过滤器→注水站。

新疆东河油田为低渗透油层,其采出水处理流程为:油田采出水→水力旋流→深床过滤器→注水站。

大庆低渗透油层、特低渗透油层,其常用采出水处理流程有两种,一种为:油田采出水→一级沉降(自然沉降)→二级沉降(混凝沉降)→二级砂滤→注水站;另一种为:油田采出水→横向流装置→二级砂滤→注水站。

目前采出水回注处理工艺处理后水质能达到低渗透油田回注水的“8.3.2”(含油量≤8mg/L、悬浮物固体含量≤3mg/L、悬浮物粒径中值≤2μm)标准,技术较为成熟。

但对于特低渗透油层要求的“5.1.1”(含油量≤5mg/L、悬浮物固体含量≤1mg/L、悬浮物粒径中值≤1μm)标准,国内还没有成熟技术。

本项目根据目前国内外油田污水处理技术的发展趋势,开发了新型油田污水过滤工艺,经过本工艺处理后回注水达到“5.1.1”标准。

2创新工艺2.1工艺流程针对目前回注水处理工艺无法满足特低渗透油层回注水水质要求问题,结合国内外油田污水处理技术发展趋势,大庆高新区百世环保科技开发有限公司与大庆油田有限责任公司第十采油厂进行联合开发,在为期两年的试验研究基础上,确定了一套特低渗透油田含油污水处理新工艺。

在油田采出水处理新工艺中首次将高效衡压浅层气浮技术与中空超滤膜分离技术应用于含油污水的预处理及深度处理中。

油田采出水处理工艺技术进展

油田采出水处理工艺技术进展贾鹏飞;高满仓;吴庆丰;高路军;陶川【摘要】随着油田开发进入中后期,采出液的含水率越来越高,采出水的处理量也随之增加,如果对采出水处理不当,回注后会造成注水管网腐蚀结垢,对地层造成污染,影响水驱效果.通过介绍油田采出水的组成成分,整理了目前主要处理方法和工艺流程的技术及应用情况,并针对存在的问题提出了今后采出水处理的研究方向.【期刊名称】《全面腐蚀控制》【年(卷),期】2019(033)002【总页数】4页(P54-57)【关键词】采出水处理;物理法;化学法;膜过滤【作者】贾鹏飞;高满仓;吴庆丰;高路军;陶川【作者单位】中国石油华北石化公司,河北任丘 062552;中国石油集团渤海钻探工程有限公司井下作业分公司,河北任丘 062552;中国石油集团渤海钻探工程有限公司井下作业分公司,河北任丘 062552;河北华北石油路桥工程有限公司,河北任丘062552;中国石油集团渤海钻探工程有限公司井下作业分公司,河北任丘 062552【正文语种】中文【中图分类】TE6850 引言水驱是补充地层能量的重要手段,油田采出水的水质处理及回注系统作为油田生产的重要环节[1],在持续稳产、节约水资源、保护生态环境等方面有着举足轻重的作用,水质的好坏,直接影响到驱油效果。

随着《水十条》的颁布实施,对采出水的处理也显得尤为重要。

本文综述了近年来油田采出水处理工艺技术进展,并结合华北油田采出水处理现状给出了今后的研究方向,对日后采出水处理起到了指导作用。

1 采出水来源及组成油田采出水是随原油一起从油层中开采出来的,又经过原油初加工将废水脱出,因此这部分废水不仅携带原油,而且在高温高压的油层中还溶进了地层中的各种盐类和气体;在采油过程中,又从地层中携带出许多悬浮物固体;在油气技术集输过程中,掺进一些化学药剂;由于采出水中含有大量有机物,又适于微生物生存的环境,因此废水中还会繁殖大量的细菌。

因此,油田采出水是含有多种杂质的废水。

油气田采出水处理技术

1491 油气田采出水处理技术现状目前常见的处理工艺分物理法、化学方法和生物法等,在实际中交叉结合应用最为常见。

1.1 物理方法物理法处理的核心就是去除采出水中的矿物质和大部分固体杂质等。

主要的方法就是分离技术、粗粒化技术、过滤技术和膜分离技术等。

其中分离技术包含了重力分离和离心分离两种方法,重力分离采用油和水的密度差与不相溶将水与油、悬浮物等分离,离心分离使用装有采油污水的容器进行高速旋转,采用颗粒与污水质量不同,受到的离心力大小不同将其分离。

粗粒化技术是利用油和水相对聚结材料亲和力不同进行分离,采油污水遇到疏水亲油物质时,油珠聚集成较大油滴从而分离。

过滤技术就是将采油污水置于滤层中,可以过滤掉污水中的悬浮颗粒。

膜分离技术则是利用膜的选择透过性对采油污水进行分离和提纯。

1.2 化学方法采出水处理的化学方法就是将不能单独用物理方法和生物方法的废水用化学方法结合物理方法来去除其杂质。

常用的技术有盐析技术、混凝沉淀技术、化学氧化技术和电化学处理技术等。

其中盐析技术利用压缩油粒与水界面处双电层的厚度使油粒脱稳,这种方法操作简单并且费用低,因此应用十分广泛。

混凝沉淀技术主要是加入化学药剂来凝结溶解油和悬浮物使其沉淀并过滤去除,但是加入化学药剂有可能造成水的再次污染,一般不作为预处理技术。

化学氧化技术主要采用的氧化介质有臭氧、过氧化氢、UV和催化氧化等,化学氧化方法主要是作为预处理技术或者与其他技术联用。

电化学技术通过以铝和铁作为阳极电解处理含油污水,常用于海洋油气田的污水处理。

1.3 生物方法生物技术就是利用微生物的生化作用将复杂的有机物转化为简单物质,将有毒的物质转化为无毒的简单物质从而使污水净化。

生物技术可以分为好氧生物处理技术和厌氧生物处理技术,好氧生物处理技术就是在有充分的溶解氧的环境下利用好氧微生物的活动,将无水中的有机物分解为水、二氧化碳、氨气等简单无毒物质;厌氧生物处理技术就是在足够的厌氧环境下使污水中的有机物质分解为水、二氧化碳和甲烷等无毒简单物质。

电絮凝法去除超稠油高温采出水中有机物和悬浮物

电絮凝法去除超稠油高温采出水中有机物和悬浮物白昱1,单朝晖2,李学军2,邱江源2,马大文2,金志娜3,樊玉新4,周律1(1.清华大学环境学院,北京100084;2.中国石油新疆油田分公司风城油田作业区,新疆克拉玛依834000;3.北京京润环保科技股份有限公司,北京101300;4.中国石油新疆油田分公司工程技术研究院,新疆克拉玛依834000)[摘要]采用电絮凝技术去除超稠油高温采出水中的有机物和悬浮物,研究极板面积、电流强度和电压、进水pH 、水温对处理效果的影响。

结果表明,去除有机物尤其是石油类时,应增大极板面积,提高反应电流,保持反应温度,并在pH 中性条件下运行。

去除悬浮物,应后置固液分离单元强化絮体去除。

电絮凝法能有效去除超稠油高温采出水中的有机物,且不需额外加入药剂,不会恶化循环利用采出水的水质。

[关键词]电絮凝;超稠油高温采出水;水回用[中图分类号]X703[文献标识码]A[文章编号]1005-829X (2021)04-0089-04Removal of organic pollutants and suspended solids from super heavy oil produced high ⁃temperature wastewater by electrocoagulationBai Yu 1,Shan Chaohui 2,Li Xuejun 2,Qiu Jiangyuan 2,Ma Dawen 2,Jin Zhina 3,Fan Yuxin 4,Zhou L ü1(1.School of Environment ,Tsinghua University ,Beijing 100084,China ;2.Fengcheng Field Operation District ,PetroChina Xinjiang Oilfield Company ,Karamay 834000,China ;3.Jingrun Envirotech Co.,Ltd.,Beijing 101300,China ;4.Research Institute of Engineering Technology ,PetroChina Xinjiang Oilfield Company ,Karamay 834000,China )Abstract :Electrocoagulation was used to remove organic matter and suspended solids from super heavy oil producedhigh ⁃temperature wastewater.The effects of plate area ,current intensity ,voltage ,influent pH and water temperatureon the treatment efficiency were studied.The results showed that it should improve the plate area ,increase current intensity ,keep temperature ,and insure neutral pH for removal of organic matters ,especially petroleum matters.Pos ⁃tposition solid ⁃liquid separation unit was needed to enhance floc removal for suspended solids.The electrocoagula ⁃tion could remove the organic matters from super heavy oil produced high ⁃temperature wastewater without extra rea ⁃gent and deterioration of produced water qualities.Key words :electrocoagulation ;super heavy oil produced high ⁃temperature wastewater ;water reuse[基金项目]中国石油新疆油田分公司项目(20190505020300)蒸汽驱作为主要驱油工艺,在油田应用广泛。

油田采出水处理设计规范GB 50428修订的主要内容及其说明

油田采出水处理设计规范GB 50428修订的主要内容及其说明陈忠喜;舒志明;何玉辉【摘要】In view of problems and developing needs, the code for design of oil field pro-duced water treatment (GB 50428-2007) was improved and revised, some main content of the new industry standard specification was added, too. The new code for design of oil field produced water treatment (GB 50428—2015) was formed in which 16 items were add-ed and 3 items were canceled. There are 3 aspects need to be paicl more attention:strictly comply with mandatory provisions;clear the relationship between design scale and design water quantity calculation;correctly calculate the design filter speed of the filter. As a na-tional standard,this code is significantly for designs and construction of produced water treat-ment in the production practice.%针对《油田采出水处理设计规范(GB 50428—2007)》实施中发现的不足及技术的发展要求,对该规范进行了完善和修订,同时补充近年来行业标准规范中新制定的一些主要内容,形成了《油田采出水处理设计规范(GB 50428—2015)》.新规范新增了16个条目,取消了3项条款,新规范在实施过程中应注意三方面问题:必须严格遵守强制性条文;明确设计规模与设计计算水量的关系;正确计算过滤器设计滤速.该规范是油田采出水处理工程设计的国家标准,对于做好油田采出水工程设计与建设具有重要作用.【期刊名称】《油气田地面工程》【年(卷),期】2016(035)008【总页数】5页(P1-5)【关键词】油田采出水;水处理;设计规范;修订【作者】陈忠喜;舒志明;何玉辉【作者单位】大庆油田工程有限公司;大庆油田工程有限公司;大庆油田工程有限公司【正文语种】中文根据住房和城乡建设部《关于印发2013年工程建设标准规范制订修订计划的通知》(建标[2013]6号)的文件要求,国家标准《油田采出水处理设计规范(GB 50428—2007)》[1](简称原规范)的修订编制工作,在石油工程建设专业标准化委员会设计分标委的指导下,由大庆油田工程有限公司主编,会同中国石化石油工程设计有限公司、中国石油辽河工程有限公司、西安长庆科技工程有限责任公司、新疆石油勘察设计研究院,于2015年共同完成规范修订工作并通过审查。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

/ / 到1 其悬浮物含量超过 5 5 0 0 0m L 左右 , 0 0m L, g g 远超出规范规定 的 进 采 出 水 处 理 站 特 、 超稠油采出

[] / 水含油量 ≤4 0 0 0m L 的指标 1 。 g

— — 采出液含水率 , %; η— 3 3 — — 水的密度, / 。 / 取1 0 0 0k m k m, g g ρ—

4 / , 风城油田的原油处理规模将达到1 t a 5 0×1 0 8 0× 4 4 3 , / , 解决 采出水处理 规 模 将 达 到 3×1 d a 1 0t 0 m/

— — 积泥 厚 度 , 一 般 取 1~1. 本工 H3 — m, 2 m, ; 程取 1. 2m — — 保护高度 , 本工 一般取 0 H4 — m, . 5 8 m, ~0. 程取 0. 8m; — — 出水缓冲高度, 本工程取0 H5 — m, . 5m。

由于 风 城 油 田 2 0 1 2年原油处理量已达到 4 / , 已建沉 降 脱 水 罐 不 能 满 足 2 a 0t 1 8 0×1 0 1 2年及 3 , 后续开发的 产 能 需 求 已 确 定 新 建 2 座 1 5 0 0 0m 立式沉降脱水罐 。 ( )已建 2 座 1 0 0 0 0 m 沉降脱水罐的罐容 与 1 预除油罐所需罐容相同 。

出口 进口 出口 进口 出口 进口 / / / / / / / L m L / m L / m m L / m L / m L / g g g g g g 6 0 3 6 5 3 1 5 8 9 4 9 4 3 8 1 0 9 1 5 8 1 3 1 1 8 0 1 4 1 3 5 0 3 6 0 2 4 0 2 5 7 3 4 8 7 4 7 2 7 8 9 5 9 3 5 5 4 4 9 3 4 4 8 4 1 8 4 0 8 9 6 8 8 1 0 8 1 1 6 1 0 9

3 / 。 经计算得 : Q1 =2 8 0 0 0 d m

现取风 城 油 田 含 油 废 水 进 行 油 珠 粒 径 分 布 测 试, 结果如表 3 所示 。 由表 3 数据可看出 : ① 风城油 田采出水来水含油较高 ; ② 油珠粒径分布的特点是 : / 粒径在 1 0μ m 以下的乳化油含油量为 8 4 1 5m L, g 即使 通 过 静 置 沉 降 仍 难 达 到 采 出 水 处 理 占大部分 , 系统要求的水质标准 。

[] 度不应超过 0. 8m 4 ;

1. 2 工艺改造的必要性 目前高含油废 水 进 入 采 出 水 处 理 系 统 , 给采出 水处理系统造成 了 严 重 的 冲 击 : 水处理药剂的投加 量增加 , 水处理的投资大大超标 , 并且污油产生量加 大, 污油处理费用增加 。2 0 1 2年风城油田新增产能

表 3 风城油田沉降脱水罐出水油珠粒径分布

粒径范围/ m μ 0 ≤6 0 ≤4 0 ≤2 0 ≤1 / 总含油量/ L m g / 含油量/ m L g 1 1 0 1 4 1 0 2 5 8 9 7 3 2 8 4 1 5 1 2 7 7 4 粒径分布/% 6. 2 8 8 0. 3 2 7 6. 9 6 5.

4 / , 集油区来液按含水率 t a 8 0 2 0 1 2 年扩建至 1 0×1 沉降脱水罐出油含水率为3 出水含油 8 5% 计 , 0% ,

图 1 预除油罐结构示意

其中预除油罐所需沉降高度为 : ( ) t H1 =3. 6 =3. 6×0. 6×8=1 7. 2 8 m) ( 4 — — — 沉降时间 , 式中 t 本工程取 8h。 h, ( , 则 H= 1 7 . 2 8 + 0 . 8 + 1 . 2 + 0 . 8 + 0 . 5 = 2 0 . 5 8 m) 取2 0 . 6m。 ( )有效容积按式 ( ) 计算得 : 4 5

风城油田采出水处理工艺技术改造研究

李 倩 骆 伟 梁金强 王艳香

( ) 中国石油工程设计有限公司新疆石油勘察设计研究院 , 克拉玛依 8 3 4 0 0 0

规模开发的增多, 部分 S A G D 采出液进入风城 1 号稠油联合 S A G D) 摘要 随着蒸汽辅助重力泄油 ( 使原油脱水难度增加, 一段沉降脱水罐出水无法达到采出水处理系统进水水质要 站常规采出水处理系统, 求, 经研究将已建沉降脱水罐改造为预除油罐, 从采出水水质、 设计参数以及改造的可行性等方面进行了分 析, 并对其中的有效容积、 沉降速度和沉降时间进行了核算, 确定了改造内容, 并取得了一定的经济效益。 关键词 油田采出水 预处理 沉降脱水罐 预除油罐 改造 0 引言 一般油田采出 水 的 主 要 组 分 包 括 : ①固体悬浮 粉 砂、 细 物粒径一般为 1~1 包 括 黏 土 颗 粒、 0 0μ m, 砂以及各种腐蚀 产 物 等 ; ②原油采出水中一般含有 / 有些油田采出水含油 L 的 原 油, 1 0 0 0~2 0 0 0m g / 可达 5 0 0 0m L 以上 ; ③ 溶解物质主要包括溶解盐 g 类; 主要包括胶质沥青类 、 重质油 、 驱 ④ 有机物成分 , 油剂 、 破乳剂 、 絮凝剂等 。 原油以油珠的 形 式 分 散 在 采 出 水 中 , 根据其粒 径 大 小, 分 为 以 下 4 种 状 态: 粒径大于 ① 浮 油: 稍加静置即可 浮 升 至 水 面 ; 粒径 1 0 0μ m, ② 分 散 油: , 为1 0~1 0 0μ m 有足够的静置时间油珠亦可浮升至 水面 ; 粒径为 0. 具有一定的稳 1~1 0μ m, ③ 乳化油 : 定性 , 单纯用静置的方法很难使油水得到分离 ; ④溶 解油 : 粒径小于 0. 1μ m。 采 出 水 中 同 时 含 有 以 上 4 种分散状态的油滴 , 各自所占比例不同 。 1 风城 1 号稠油联合站采出水处理现状 风城油田隶属 于 新 疆 油 田 , 属稠油或超稠油油 藏, 近年来 随 着 蒸 汽 辅 助 重 力 泄 油 ( 开发规 S AG D) 模的增大 , 部分 S AG D 采出 液 进 入 风 城 1 号 稠 油 联 合站采出液常规处理系统 。 该站原油脱水采用的是 热电化学沉降脱 水 工 艺 , 但由于所处理的采出液油 水密度差较小 , S AG D 采出液成分较为复杂且具有 温度 高 、 携 砂 量 大、 携 砂 粒 径 小、 油水乳化严重等特 点, 原油脱水比较困难 , 且净化油罐收油油质标准为 原油含水率 不 应 大 于 3 0% 。 一 段 沉 降 脱 水 罐 在 满 足脱出原油油质 的 情 况 下 , 出水含油量超出采出水 处理的收水水质标准 。 4 8

3

— — 油水界面调节器的宽度, 本工程取0 b— . 8m。 经计算得 : m。 ΔH =6c ( )参照规范预除油罐连接管 及其附件 还 应 做 5 5] : 到如下改造 [ ① 出油管道上 应 设 计 扫 线 管; ② 进 水管道 上 应 设 计 有 取 样 口 , 设 温 度 计; ③ 出油管管 径选用 DN 1 5 0。 2. 4 核算 ( )预除油罐的有效沉降面积 , 其计算公式 : 1 π 2 D -D2 R 1) 4( 2 — — 预除油罐的沉降面积 , ; 式中 F m 1— — — 预除油罐的直径 , m, 2 8m; D—

/ 按1 5 0 0 0m L 计。 g

2, 3] : ( )采出水的设计处理量按式 ( ) 计算 [ 1 1

Qy η Q1 = ( 1- η) ρ 3 — — 采出水的设计处理量 , / ; 式中 Q1 — d m — — 净化油产量 , / ; Qy— t d

( ) 1

Q1 2 8 0 0 0 3 ) ( W1 = t = ×8=9 3 3 3 m 2 4 2 4

表 1 风城油田调储罐进出口废水含油情况

含油最高值 含油最低值 含油平均值

出口 进口 出口 进口 出口 进口 / / / / / / / L L / m L / m L / m L / m L / m m g g g g g g 4 3 7 9 6 2 1 4 0 6 0 2 4 5 4 2 9 5 5 4 7 2 6 9 9 4 1 9 2 5 2 1 7 6 8 4 1 4 2 9 7 1 4 7 8 3 5 9 7 9 4 2 4 0 5 4 1 2 6 4 2 1 3 3 7 2 3 7 1 6 4 7 5 4 6 0 5 5 6 0 8 0 0 4 8 2 0 2 6 5 7 3 9 7 4 4 9 8 2 8 8 3 9 7 9 0 6 0 1 0 5 9 5 9 2 8 9 8 0 7 8 1 0 2 1 0 8 9 5 1 4 2 1 0 9 5 0 8 1 1 2 1 0 1 7 5 4 3 1 5 8 3 6 1 4 0 0 9 1 4 6 8 0 1 3 9 1 3 1 3 4 4 5 1 6 1 2 0 0 1 2 9 1 3 8 1 1 9 1 1 0 1 3 5 1 4 3 1 4 8

9 3 8 8 9 5 6 7 9 9 6 4 9 6 9 7 9 7 0 0 9 3 8 9 1 1 1 8 6 1 1 1 1 8 1 1 0 6 4

表 2 风城油田调储罐进出口废水悬浮物含量

悬浮物最高值 来水量 3 / / m d 悬浮物最低值 悬浮物平均值

原油脱水水质不达标的问题已经刻不容缓 。 考虑在采出水处理系统前端增设采出水预处理 工艺 , 脱出采出水的部分原油 , 使得采出水水质达到 收水水质标准 , 进而减少调储罐内的污油量 , 降低污 油的回收费用及污水的处理费用 , 因此 , 对工艺技术 改造中沉降脱水罐改为除油罐进行设计 、 核算 。 2 沉降脱水罐改造 2. 1 参数计算 已知风城 1 号 稠 油 联 合 站 的 原 油 处 理 规 模 于

给水排水 V o 0 N o . 7 2 0 1 4 l . 4 9 7 0 0 9 3 8 9 1 1 1 8 6 1 1 1 1 8 1 1 0 6 4 来水量 3 / / m d

1. 1 采出水水质 对风城油田调储罐的进出口废水水质进行检测 和分析 , 结果见表 1 和表 2。 可 以 看 出 : 调储罐进口 / 悬浮物含量 废水 含 油 量 在 5 1m L, 4 6 0~4 7 8 7 g / 在2 L。 沉 降 脱 水 罐 出 水 含 油 已 经达 4 0~9 4 9m g