基于液压驱动的数控插齿机主轴机械系统设计

插齿机毕业设计说明书

a中文摘要插齿机是一种金属切削机床,是使用插齿刀按照展成法加工内、外直齿和斜齿圆柱齿轮以及其它齿形件的齿轮加工机床。

插齿机用来加工内、外啮合圆柱齿轮的轮齿齿面,尤其适合加工内齿轮和多联齿轮中的小齿轮,这是滚齿机无法加工的。

它综合了精密机械制造、电机拖动、数字控制等多门学科。

针对它在机械设计中遇到的确定尺寸参数、合理布局、降低成本、实用耐用等问题,本设计进行了针对性的思考与改造。

论文就课题的来源提出做了详细描述,基于需加工零件的工艺范围、机床的精度、机床改造经济性等因素而提出了较合理的方案,详细论述了机械改造部分设计与计算,包括部件的选择,各零件的选择、设计、计算和校核。

改造后的插齿机与原来的相比提高了加工精度及加工效率,更好地保证了零件加工的一致性和产品质量,减轻了劳动强度,有效提高了插齿机的生产效率和切割质量。

AbstractThe Pinion gear machine is a kind of metal cutting tools, is to use the knife pinion gear according to recent exhibition processing inside and outside straight tooth and helical gear tooth shape and other pieces of the gear processing machine tools. The Pinion gear machine used for processing inside and outside cylindrical gears mesh of gear tooth surface, especially suitable for processing in the gears and split the pinion gear, this is not the gear hobbing process.It synthesizes many disciplines such as precision machinery manufacturing,electric motor drive, digital control and so on. For it in the mechanical encountered in the design of size parameters determined, rational layout, reduce cost, practical durable such issues, the design thinking and transformation of the targeted.Papers on the source and propose is gave a detailed description, then it puts forward a more reasonable scheme on the basis of the processing of components required 、the precision of machine tools、the economic factors of Machine transformation and discusses in detail the designing and calculation of the mechanical transformation including the choice of components, the selection, designing, calculation and verification of the components . After transformation gantry Pinion gear machine is used for processing plate cutting and compared with the original machine it improves the machining precision and efficiency and better guarantees consistency and the quality of their products and reduces the labor intensity;what’s more,The mechanism improved production efficiency and cutting quality.引言1.1课题的来源与提出本课题来源于某企业,由山东理工大学导师给予。

一种新型的数控管螺纹车床主轴系统设计

文 章 编 号 :0 1—2 6 2 1 0 10 2 5( 0 0) 8—0 8 0 3—0 2

・ 艺与装备 车床 主 轴 系统 设 计

倪 晓 东, 晓进 , 宏 , 代 王 田振 强 , 旺 黄

( 兰州 理工 大 学 材 料科 学 与工 程 学院 , 兰州 7 0 5 ) 3 0 0

( c o lo tra S in e a d E gn eig a z o iest f e h oo y,L n h u 7 0 5,C ia S h o fMaeil ce c n n ie r ,L n h u Unv ri o c n lg n y T a z o 3 0 hn )

Absr c :I d rt a hn n ype o r e d a e e t e pe w e d sg e e s y e s n d es tm f t a t n or e o m c ii g a t fl g ・ im t rse lpi e in d a n w t l pi l yse o a

A e i n f r a Ne t l e dsoc C pe t e d M ac n D sg o wsy e H a t k ofN Pi -hr a hi e

NIXio d n ,D a - n a —o g AIXioj ,WANG Ho g,T a h nq a g i n in Z e — in ,HUANG Wa g n

进 给 运 动 。 该 设 计 在 满 足 管件 加 工 要 求 的 同 时 , 服 了 传 统 机 床 的 各 种 缺 点 , 高 了 生 产 率 , 低 了机 克 提 降

床 设备 的投 入成 本 。 关 键 词 : 传 动 系统 ; 螺 纹 ; 联 齿 轮 主 管 三 中 图 分 类 号 : G 5 . ; G5 6 T 7 1 1T 3 文献 标识 码 : A

毕业设计(论文)-数控车床主轴卡盘液压装置设计

毕业设计(论文)-数控车床主轴卡盘液压装置设计大XX大学毕业设计(论文)数控车床主轴卡盘液压装置设计所在学院专业班级姓名学号指导老师年月日I摘要通过对数控车床的液压系统的分析和了解,结合已掌握的液压方面的知识对原有系统进行优劣分析并提出改进方案;最终使液压系统实现车床的变档及卡紧,使其满足旋转精度,刚度,温升,抗震性等主要性能,以提高整机性能,并保证该液压系统执行上述二个动作时的可行性与可靠性,充分体现现代液压技术应用于数控机床的优越性。

关键词:主轴,卡盘,液压装置,液压系统全套设计请加 197216396或401339828IIAbstractThrough the analysis and understanding of the hydraulic system for numerical control lathe, combined with the available hydraulic knowledge analysis of the original system and the improved scheme is put forward; and the hydraulic system and the locking gear lathe, make it meet the rotary accuracy, rigidity, temperature rise, the main performance of shock resistance etc., to improve the performance of the whole machine, and ensure the feasibility and reliability of the hydraulic system for executing the two action, fully reflects the superiority of the application of the modern hydraulic technology in CNC machine tool.Keywords: spindle, chuck, hydraulic equipment, hydraulic systemIII目录摘要 ..................................................................... .. (II)Abstract ............................................................... ...................................................................... III 目录 ..................................................................... ...................................................................IV 第1章概述 ..................................................................... ......................................................... 1 1.1液压传动发展概况 ..................................................................... ................................. 4 1.2液压传动的工作原理及组成部分 ..................................................................... (4)1.2.1液压传动的工作原理 ..................................................................... (4)1.2.2液压传动的组成部分 ..................................................................... .................. 5 1.3液压传动的优缺点 ...................................................................................................... 6 1.4液压系统的设计步骤与设计要求 ..................................................................... (7)1.4.1设计步骤 ..................................................................... .. (7)1.4.2明确设计要求 ..................................................................... (7)1.4.3课题主要参数 ..................................................................... .............................. 8 1.5数控机床定义 ..................................................................... ......................................... 8 1.6 数控机床的优点 ..................................................................... .................................... 8 1.7数控机床的分类 ..................................................................... . (9)1.7.1按加工工艺方法分类 ..................................................................... (9)1.7.2按控制运动轨迹分类 ..................................................................... ................ 10 1.8数控机床发展趋势 ..................................................................... ............................... 10 第2章数控车床主轴卡盘液压系统工作原理图设计 ........................................................ 13 2.1 课题来源 ..................................................................... .............................................. 13 2.2方案的制定与论证 ..................................................................... . (13)2.2.1方案制定的背景和特点 ..................................................................... (13)2.2.2多方案的比较和论证 ..................................................................... . (13)2.2.3最终方案的制定和说明 ..................................................................... ............ 14 2.3 液压卡盘的运动分析 ..................................................................... .......................... 15 2.3 液压系统原理图 ..................................................................... . (15)IV第3章液压三爪卡盘设计 ..................................................................... . (16)3.1 总体框架 ..................................................................... . (16)3.2 主要参数确定与结构计算 ..................................................................... (17)3.2.1 液压腔的结构设计 ..................................................................... . (17)3.2.2 转子叶片数的设计 ..................................................................... . (17)3.3.3 摆动角的设计 ..................................................................... (17)3.3.4 定子圆柱活塞杠面积的设计 ..................................................................... (18)3.3.5 活塞杠的升程 ..................................................................... ........................... 18 第4章液压站的设计 ..................................................................... (20)4.1液压站简介 ..................................................................... . (20)4.2 油箱设计 ..................................................................... . (20)4.2.1油箱有效容积的确定 ..................................................................... . (20)4.2.2 油箱容积的验算 ..................................................................... .. (21)4.2.3 油箱的结构设计 ..................................................................... .. (22)4.3 液压站的结构设计 ..................................................................... (24)4.3.1 液压泵的安装方式 ..................................................................... . (24)4.4 辅助元件 ..................................................................... .............................................. 26 总结 ..................................................................... . (28)参考文献 ..................................................................... ............................................................. 29 致谢 ..................................................................... (30)V123第1章概述1.1液压传动发展概况液压传动相对于机械传动来说是一门新技术,但如从17世纪中叶巴斯卡提出静压传递原理、18世纪末英国制成世界上第一台水压机算起,也已有二三百年历史了。

数控插齿机工作台结构与控制系统设计

目录中文摘要 (1)英文摘要 (2)1 引言 (3)1.1 设计的目的和意义 (3)1.2 数控插齿机在国内外的发展概况及存在的问题 (4)1.2.1国内研究现状 (4)1.1.2国外研究现状 (4)1.3 课题的研究内容 (5)2.整机运动方案的确定 (5)2.1 机床主要设计参数及规格 (5)2.1.1机床的用途和使用范围 (5)2.1.2机床的技术规格 (5)2.2 数控插齿机的设计原理及主要结构 (6)2.2.1插齿机加工原理分析 (6)2.2.2数控插齿机主要运动及结构 (6)2.3 新方案的提出和分析 (7)2.3.1结构改进设计 (7)2.3.2优缺点比较和分析 (7)3 工作台进给结构各个传动部件的方案选择 (8)3.1导轨的选型和分析计算 (8)3.1.1导轨类型的选择 (8)3.1.2丝杠螺母副的选用 (10)3.2.滑动导轨副的选型和计算 (10)3.2.1导轨上移动部件的重量估算 (10)3.2.2插削力的计算 (10)3.2.3滑块承受工作载荷的计算及导轨型号的选取 (12)3.3滚珠丝杠螺母副的计算与选型 (14)3.3.1 丝杠螺母副的确定 (14)3.3.2 确定滚珠丝杠副支承用的轴承代号和规格 (17)3.4伺服电机的选择 (18)3.4.1计算负载扭矩及负载惯量 (18)3.4.2伺服电机的校核: (19)3.4.3伺服电动机最大静转矩的选定 (19)3.4.4伺服电动机的性能校核 (22)4.工作台主轴蜗轮蜗杆计算分析和校核 (22)4.1蜗轮蜗杆传动输入参数 (22)4.2蜗轮蜗杆分析计算 (23)4.3伺服电机的选型 (26)5.工作台翻转机构蜗轮蜗杆及齿轮副相关计算 (26)5.1 翻转机构蜗轮蜗杆计算分析及校核 (26)5.2传动副齿轮的确定 (29)5.2.1.选定齿轮类型、精度等级、材料及螺旋角 (29)5.2.2.按齿面接触强度设计 (29)5.2.3按齿根弯曲强度设计 (31)5.2.4几何尺寸计算 (32)5.3电机的计算与选型 (33)6.机床的三维建模 (34)6.1机床的整体外观图 (34)6.2主要传动机构细图: (35)6.2.1工作台进给传动(丝杠螺母和滑动导轨副) (35)6.2.2工作台圆周运动 (35)6.2.3工作台翻转机构 (36)7.机床的润滑 (36)8.工作台进给控制系统的设计 (36)8.1数字化控制系统的选择 (36)8.1.1工作台中电机常用控制方案分析 (36)8.1.2直流伺服电机与交流伺服电机的区别 (37)8.1.3 主流运动控制方法 (38)8.2 PLC控制系统的设计 (39)8.2.1 PLC 控制方式的优点 (40)8.2.2控制伺服电机的方案确定 (40)8.2.3伺服电机与伺服驱动器的硬件连线图 (41)8.2.4硬件设计及线图的搭建 (41)8.2.5控制方案简单实例的试验 (42)8.3其他控制系统方案的简介和初步设计构思 (44)8.3.1基于单片机的系统结构的分析 (44)8.3.2 PMAC运动控制卡 (45)结论 (46)致谢 (47)参考文献 (48)数控插齿机床工作台结构与控制系统设计摘要:齿轮是机械工业中重要的基础传动元件,具有恒功率输出、承载能力大、传动效率高、使用寿命长、传动比稳定等优点。

数控车床液压系统设计论文

数控车床液压系统设计论⽂毕业设计(论⽂)题⽬:数控车床液压系统设计⽆锡太湖学院⼯学院机械电⼦⼀体化专业毕业设计论⽂任务书⼀、题⽬及专题:1、题⽬数控车床液压系统设计2、专题⼆、课题来源及选题依据⼯业发展⽇益加剧,怎么提⾼⼯业⽣产效率,降低⼯⼈⼯作负荷,将成为设计师所要考虑的机械发展⽅向。

⽽当机械、电⽓和液压相联系的时候,⾃动化⽔平的⾼低,将决定⽣产效率与成本的⾼低。

传统数控车床采⽤机械卡盘,⼯⼈需要⼿动操作,费时费⼒。

⽽数控⾃动车床将⼤⼤提⾼这⼀时效。

MJ—50数控车床的⽤途⼴泛,⼯艺适应性强,处理效率⾼,产品⼀致性好,易于操作,可减少对⼯⼈技术熟练程度的要求。

因此我选择此数控车床的液压系统设计为毕业论⽂课题。

三、本设计(论⽂或其他)应达到的要求:①熟悉液压系统的发展现状;②了解MJ-50数控机床液压系统⼯况;③完成液压传动⽅案分析及液压原理图的拟定;④完成主要液压元件的设计与选择及传动系统的验算校核;⑤绘制装配图及全套⾮标准零件图。

四、接受任务学⽣:机械104 班姓名惠晓杰五、开始及完成⽇期:⾃2013年11⽉11⽇⾄2014年5⽉27⽇六、设计(论⽂)指导(或顾问):指导教师签名签名签名教研室主任〕签名〔学科组组长研究所所长系主任签名2013年11⽉7⽇⽆锡太湖学院学⼠学位论⽂摘要⼯业发展⽇益加剧,如何提⾼⼯业⽣产效率,降低⼯⼈劳动负荷,将成为设计师所要考虑的机械发展⽅向。

⽽当机械、电⽓和液压相联系的时候,⾃动化⽔平的⾼低,将决定⽣产效率与成本的⾼低。

传统数控车床采⽤机械卡盘,⼯⼈需要⼿动操作,费时费⼒。

⽽数控⾃动车床将⼤⼤提⾼这⼀时效。

MJ—50数控车床的⽤途⼴泛,⼯艺适应性强,处理效率⾼,产品⼀致性好,易于操作,可减少对⼯⼈技术熟练程度的要求。

因此我选择此数控车床的液压系统设计为毕业论⽂课题。

通过结合⼤学中所学的机械及液压⽅⾯的知识,我选择这个课题来作为我毕业设计的题⽬。

本次设计中主要以收集来和课本中的各种资料作为依据,基于所学的知识,从简单⼊⼿,循序渐进,逐步掌握设计的⼀般⽅法,与⾃⼰所学知识相结合,进⾏这次的设计。

高速高精数控车床液压系统的设计

大 型油压 设 备 加 油 困难 的现 状 而 设 计 的 。 因其 功 能

最 大 功

多 , 构复 杂 , 采用 工业 级 可编程 序控制 器对其 进 结 我们

行控 制 。在 控制 系统 的设 计过 程 中 , 分 考 虑到 了各 充 工 作模 式转 换 的灵 活性 、 系统 各参数 监 控 的及 时 陛、 变 量 清洗 过程 的高效 性 、 油 过程 中状 态 自动跟 踪 及及 加

20 ,1) 09 (1 .

2 吴志刚 , 基 于 P C实现 的乳化 液泵 站控 制系统 的技 ] 等. L 术改造 [ ] 矿山机械 ,0 7 ( ) J. 20 ,5 . : ] 祁 功道 , 多功 能液 压源设 计 [ ] 机床 与液压 ,0 4 3 等. J. 20 ,

(2 . 1)

液 压 与 气 动 ,0 7 ( ) 20 ,8 .

【 ] 卢超 , 某 型飞 机高压 油泵 车控 制系 统的设 计 [ ] 装 5 等. J.

备 制 造 技 术 ,0 9 ( 1 . 20 , 1 )

7 8

液压 与 气动

2 1 第 7期 0 1年

G C 20 S K 0 A型数控 车床 ( 图 1 采 用 4 。 斜 的 如 ) 5倾 整体 床身 , 身 装 有 主 轴 箱 、 / 床 X Z轴 进 给 机构 和 自动 尾架 , 大可加 工直径 2 0 m 长 度 5 0 m 的零 件 , 最 0 m、 0 m 主轴最 大转 速 为 5 0 / i , 0 0 rm n 加工 精 度 已达 I5 粗 糙 T, 度 R 16~ a . 。液 压 系统 控制 的动作包 括 : a. R 0 8 液压 卡 盘的夹 紧与 松 开 、 塔 的换 位 与 锁 紧 、 刀 自动 尾 架 的顶 紧 。由于液压传 动具 有 输 出力 大 、 量轻 、 性 小 、 重 惯 调 速方便 和易于控 制等 优 点 , 在完 成 和 提高 数 控 车床 性 能方面发 挥着不 可替代 的作用 。

插齿机插齿主运动部件设计

2.1.1 刀具位移 (19)2.1.2 刀具的速度 (20)2.1.3 刀具的加速度 (20)1 设计项目的性质和目的本实践项目课程结合《机械制造装备设计》课程的教学进行,是针对理论教学的实践活动,学生应该以积极主动的态度独立完成。

本课程的性质是以动手操作为主,以自主创造性设计为主,以设计效果为学生工作成绩的主要评判依据,设计说明作为补充。

学生必须人人亲自动手实施。

所设计的作品注重符合工程要求,即具备一定的结构工艺性、装配工艺性和满足功能需要。

通过动画表达操作方式和效果,使学生体会到设计和制造、操纵控制设计模型的乐趣。

在简明扼要的介绍设计对象和要求之后,对指定装置进行测绘,然后由学生完成所有零件图、部件图、最后完成总装图设计。

根据学生的能力,还可进行相关的改进设计、进行动画设计等。

在设计过程中,学生可接触到机械装备的控制、驱动、传动的技术,重点学习机械制造中的工艺、工装、测量等知识。

通过完成本实践项目课程,学会较为熟练的操作使用某个设计软件;初步掌握开发、设计一个产品的有关过程;学习查阅资料,为自己的设计和分析提供思考的源泉。

达到使学生在完成相关的机械专业基础课以后,得到较为综合性的专业设计训练的目的。

2 设计项目的任务和要求本次设计任务指定了学院实验中心拥有的机床模型,借助这些模型的直观感觉,然后通过观摩、外围零部件的拆装、查找图书资料、网络收集技术资料等方法,对模型主要进行机械结构方面的建模设计。

设计时应注意达到如下要求: 1)了解各零件的基本体,熟悉多种部件机械结构的构成和功能,掌握机械部件的装配结构。

2)分析机械装置各零件运动联系方式,确定机械的传动链以及工作原理,绘制机械结构运动简图。

3)学生采用三维软件,如Solidworks对机械本体进行零件、部件、直至整机装配建模,要求能正确地反映设备的工艺结构、装配结构。

4)每人选择其中二个以上零件将三维模型转为二维工程图,注意进行完整的工程信息标注,即尺寸、形位公差、表面粗糙度等。

基于液压驱动的数控插齿机主轴机械系统设计

西安科技大学硕士学位论文基于液压驱动的数控插齿机主轴机械系统设计姓名:王海文申请学位级别:硕士专业:机械工程指导教师:郭卫2011论文题目:基于液压驱动的数控插齿机主轴机械系统设计专业:机械工程硕士生:王海文(签名)指导教师:郭卫(签名)摘 要课题来源于张家口煤矿机械有限公司,由于公司加工内齿圈用的插齿机精度下降,不能满足产品需要,考虑到产品对插齿机的要求,设计一台数控插齿机,相对于原来使用的插齿机,齿轮加工精度高,质量好,具有良好的经济效益。

本文以数控插齿机为研究对象,制订了数控插齿机运动方案,设计了主轴机械系统并进行了仿真,具体研究内容有:根据普通插齿机加工原理与切削运动,设计了数控插齿机运动方案,主要有主运动方案、主轴液压驱动方案、主轴让刀运动方案、展成运动方案和径向切入运动方案,绘制了数控插齿机运动方案图,确定了数控插齿机的运动动力参数,对数控插齿机主轴机械系统中的关键零件—主轴,分析了主轴的受力情况,进行了强度校核和刚度校核。

对主轴机械系统进行了三维建模和运动仿真,包括主运动部件和让刀运动部件。

首先用PRO/E软件建立主运动部件和让刀运动部件三维模型,进行虚拟装配、干涉校验、运动仿真后导入到ADAMS软件中,建立运动模型(施加运动副和载荷)进行运动仿真,输出插齿刀的速度、位移曲线,分析主运动和让刀运动的协调性,输出主轴受力,为主轴有限元提供条件。

对主轴机械系统中的关键零件—主轴进行有限元分析,首先在ANSYS Workbench12.0中添加主轴材料属性,然后在该软件中的DM(Geometry)中建立主轴模型,利用软件中的自动划分网格技术划分网格,并对主轴有限元模型施加载荷和约束,然后求解,根据需要输出主轴的正应力曲线、主轴总变形和主轴在X、Y和Z方向的变形,并用仿真结果对计算结果做了验证。

关键词:插齿机;主轴;设计;三维建模;有限元Subject :The Design for Spindle Mechanical System of Numerical Control Gear Slotting Machine Base on Hydraulic DriveSpecialty :Mechanical Design and TheoryName :Wang Haiwen (Signature)Instructor:Guo Wei (Signature)ABSTRACTThis problem comes from Zhangjiakou mining machinery Co,. Ltd. Numerical control gear slotting machine is designed since common gear slotting machine accuracy can not meet the needs of gear product. The designed numerical control gear slotting machine possesses characteristics of good gear cutting accuracy, better quality, and better economic benefits.In this paper, numerical control gear slotting machine is taken as object of study, the motion scheme and spindle mechanical system of numerical control gear slotting machine are designed, its concrete content is as the follows:According to cutting principle and motion of common gear slotting machine, the motion scheme of numerical control slotting machine is designed. It consists of main motion scheme, spindle motion scheme on hydraulic drive, spindle cutter relieving motion scheme, spindle generating motion scheme, and spindle radial cutting motion scheme. The kinetic and dynamic parameters are determined. Spindle is the critical part in the system of numerical control slotting machine ,force problem of which is analysed, strength and rigidity of which is checked.The spindle machine system, consist of main motion component, and spindle cutter relieving motion component, three dimensional model of which is designed, kinetic simulation of which is realized. First, three dimensional model of main motion component, and spindle cutter relieving motion component are created by Pro/Engineering5.0, and realize virtual assembly , interference validation, kinetic simulation. Second, three dimensional model is induced to ADAMS software, and motion model is created. The spindle forced curve as the condition of FEM analysis is obtained .Spindle, which is the critical part in the spindle machine system, is analysed by FEM. First, new material property is added to ANSYS software. Second, spindle model is created,mesh are generated through using automatic mesh partition techniques of software on spindle. Loads and restraint forces are applied on the spindle FEM model. At last, the spindle total deformation curve, the spindle directional deformation curve, and the spindle normal stress curve are obtained. These simulation curves verify that the spindle calculation are correct.Keyword: Gear slotting machine Spindle Design three dimensional model FEM1绪论1绪论1.1国内外插齿机的生产研究现状插齿机是用来加工齿轮的一种专用装备,既可以加工外齿轮,又可以加工内齿轮。

数控车床主传动系统及数控系统设计

数控车床主传动系统及数控系统设计数控车床是一种自动化程度较高的机床,它采用了数控系统来实现对加工过程的控制。

其中,主传动系统是数控车床的核心组成部分之一,它负责驱动刀具进行加工操作。

而数控系统则是整个车床的控制中枢,负责实时监控和控制各个部分的运行。

1.传动方式:传统的数控车床主传动系统采用机械传动方式,即通过齿轮传动或传动带传动来驱动主轴。

如今,随着电子技术的发展,越来越多的数控车床采用电动主轴传动方式,通过电机直接驱动主轴转动,具有响应速度快、精度高等优点。

2.主轴结构设计:主轴的结构设计需要考虑刀具的固定以及主轴的刚性和稳定性。

一般来说,数控车床的主轴采用精密轴承支撑,使其具有高速、高精度的特点。

此外,主轴的冷却方式也需要进行设计,以确保在长时间高速运转时不产生过热现象。

3.主轴转速调节:数控车床主传动系统需要具备转速调节的功能,以适应不同材料和不同加工工艺对主轴转速的要求。

转速调节一般可以通过变频器或调速器来实现,它们能够通过调整电源频率或电机转矩来改变主轴的转速。

4.传动精度控制:传动精度对数控车床的加工质量有着重要影响。

因此,主传动系统设计中需要考虑如何消除传动误差,提高传动精度。

这包括选用高精度的传动零件、减少传动链条中的弹性变形等。

数控系统设计是数控车床的重要组成部分1.硬件设计:数控系统的硬件设计主要包括计算机、控制器、输入输出设备等。

计算机通常采用嵌入式系统,具有高速运算和稳定性好的特点。

控制器负责数据的输入和处理,采用模拟电路和数字电路相结合的方式,提供稳定的控制信号。

输入输出设备包括键盘、显示器、手摇轮等,用于人机交互和数据输入。

2.软件设计:数控系统的软件设计主要包括加工程序和控制程序两部分。

加工程序是用户通过编程,将零件的加工要求转化为机床操作的指令集合。

控制程序负责解析加工程序,生成控制信号,控制主传动系统和辅助系统的运行。

同时,控制程序还需要具备报警和故障检测功能,保证车床在工作过程中的安全性和可靠性。

基于PLC技术的数控齿条插齿机的优化设计分析

基于PLC技术的数控齿条插齿机的优化设计分析摘要:随着时代经济的快速发展以及科学技术的日新月异,齿条被广泛的应用于初械行业、航空行业以及仪表行业等,同时在对齿条进行数控化加工最主要的目的则是将齿条加工的精度以及其加工的效率最大程度上提高。

尤其是基于PLC技术的数控齿条插齿机的优化设计,不仅仅缩短了机械传动链,同时在某种程度上将结构简化、减少传动链的误差以及提高精度,从根本上将加工的效率提高和将机床的调整时间减少。

本文首先对数控齿条插齿机加工运动的原理以及其运动作了主要的分析,并从硬件设计和软件设计角度出发作了主要的研究,最后探讨总结了基于PLC技术的数控齿条插齿机优化设计的设计要点。

就目前而言,时代经济的快速发展以及科学技术的日新月异,进而对基于PLC技术的数控齿条插齿机的设计提出了更高的要求,因此本文对基于PLC技术的数控齿条插齿机的优化设计进行探讨分析有一定的经济价值和现实意义。

1.数控齿条插齿机加工运动的原理以及其运动分析1.1.数控齿条插齿机加工原理数控齿条插齿机加工运动时,在插齿的过程中,插齿刀主要做上下往复的切削运动,并且工件在某种程度上与插齿刀主要做展成运动,而进给轴主要做进给运动。

就其实质性而言,刀后的工件位置主要作为工件运动的初始位置。

当齿轮刀具与齿条工件进行吻合的过程中,一方面刀具主要是做定轴转动,另一方面工件则主要做直线移动,并且与分度线移动的方向相平行。

总之齿轮刀具和齿轮工件的吻合传动在某种程度上完全符合齿廓啮合的基本定律。

1.2.数控齿条插齿机的运动分析数控齿条插齿机的运动主要有切削主运动、工件的直线运动、刀轴的旋转运动、径向进给运动以及让刀运动五个。

齿条在加工的过程中,冲程数在某种程度上受到模数和材料等的直接影响。

而刀轴的旋转运动往往需要直接的与工件直线运动啮合,最终实现展成运动。

1.3.数控齿条插齿机的控制方式一般来说,数控齿条插齿机主要有运动控制和加工控制两种。

而其运动控制主要有切削主运动控制、工件直线运动控制、刀轴旋转运动控制、径向进给运动控制以及让刀运动控制五种。

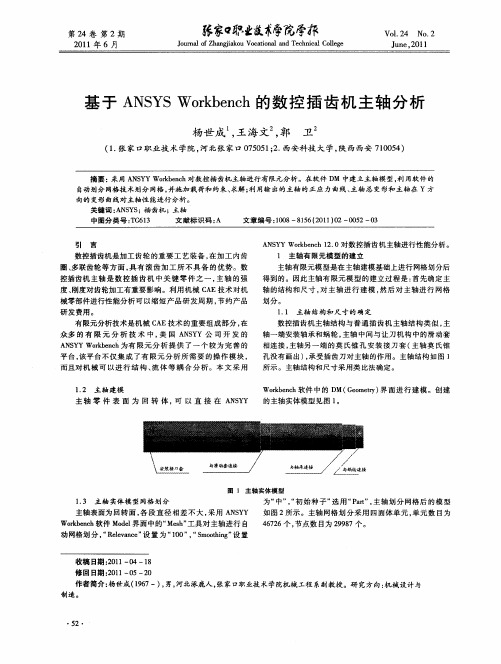

基于ANSYS Workbench的数控插齿机主轴分析

主轴有限元模 型是在 主轴建模基 础上进行 网格划 分后

得到的 。因此 主轴有 限元模 型 的建 立过 程是 : 先确定 主 首 轴的结构 和尺 寸 , 主轴 进 行 建模 , 对 然后 对 主轴 进 行 网格 划分 。

1 1 主 轴 结 构 和 尺 寸 的 确 定 .

数控插齿机 主轴结 构与 普 通插齿 机 主轴结 构类 似 , 主 轴一端安装 轴承和蜗 轮 , 主轴 中间与 让刀机 构 中的滑 动套 相连接 , 主轴另 一端 的莫 氏锥 孔 安装 接 刀套 ( 主轴 莫 氏锥 孔没有 画出) 承受插 齿刀对 主轴的作用 。主轴结 构如 图 1 , 所示 。主轴结 构和尺 寸采用类 比法确定 。 Wok ec rbn h软件 中的 D G o er) 面 进行 建 模。创 建 M( em t 界 y

杨 世成 , 海 文 , 卫 王 郭

基 于 A S SWok e c N Y rb nh的数控插 齿机 主轴分 析

第 2期

图 2 主 轴 网 格 划 分 模 型

2 施加载 荷和约束

8 2 8 Fm =7 9 N, m =3 3 5 6 5 N, , 06 F 19 N,主 轴 左 端 承 受 的插

Jn ,0 1 u e 2 1

基 于 A S SWok ec N Y rb nh的 控 插 齿 机 主 轴 分 析 数

杨 世 成 王 海 文 郭 卫 , ,

( . 家 口职业技 术学 院 , 1张 河北张 家 口 055 ;. 70 12 西安 科技 大 学 , 陕西 西安 705 ) 104

1 主轴 有限元模 型的建立

数控插 齿机是加 工齿轮 的重 要 工艺 装备 , 加 工 内齿 在 圈、 多联齿 轮等 方 面 , 有 滚齿 加 工所 不 具 备 的 优势 。数 具 控插齿机 主轴 是 数 控 插 齿 机 中关 键零 件 之 一 , 轴 的 强 主

数控车床液压系统的设计(终稿)

数控车床液压系统的设计(终稿)第一篇:数控车床液压系统的设计(终稿)天津广播电视大学机械设计制造与自动化专业本科<< 液压气动控制技术>>课程设计数控车床液压系统的设计学校滨海学院学号 1412001255399 姓名 XXX 指导教师 XXX 日期 2016 年 10 月 13 日摘要液压传动在发展现代工程机械的过程中扮演着越来越重要的角色,数控车床中很多地方也用到液压传动系统,例如装卡装置和尾座顶紧装置等。

数控车床液压尾座在液压系统执行机构的驱动下进行工作,其工作时主要实现尾座的顶紧和加紧过程。

设计尾座的液压回路主要有液压缸、调速阀、电磁阀、单向阀、溢流阀等组成,并充分考虑液压系统的优缺点,设计绘制出液压系统原理图,选择合适的液压缸,计算出液压泵的参数,然后根据这些选择合适的油箱、阀、油管和过滤器,最后再经过精确验算来完设计出一个完整的液压系统。

关键词:数控车床尾座液压系统液压缸目录前言 (3)一、国内外数控机床和液压系统研究现状及发展 (4)(一)数控车床现状与发展趋势 (4)(二)研究方法与内容 (4)二、液压系统的简介 (5)(一)液压系统的组成 (5)(二)液压系统的优缺点 (5)三、液压尾座液压传动总体设计 (5)(一)尾座简介 (5)(二)回路设计 (6)四、尾座液压系统设计 (7)(一)液压系统的压力 (7)(二)绘制液压系统原理图 (8)(三)顶针油缸的相关计算 (8)(四)液压泵的设计 (9)(五)阀类元件的选择 (10)(六)油管类型的选择 (10)(七)油箱的选择 (10)(八)过滤器的选择 (11)五、液压系统性能的验算 (11)(一)管路系统压力损失的验算 (11)(二)系统发热温升的验算 (12)(三)系统效率验算.............................................13 结论.............................................................14 参考文献...........................................................15 致谢. (16)前言液压传动在发展现代工程机械的过程中显得尤为重要。

基于液压驱动的数控插齿机主运动方案设计

基于液压驱动的数控插齿机主运动方案设计通过使用液压系统对数控插齿机主运动进行驱动,该系统可以有效改进传统曲柄连杆系统所产生的急回特性。

由于液压驱动其本身运转特性,可实现无级调速功能。

由于其输出扭矩大,大大提升了插齿机刀具变速范围,可以实现刀具的缓慢进给。

由于其工作过程中起输出扭矩恒定,不会因为刀具中途停止而导致扭矩失衡所产生的机械事故。

通过三维仿真对其方案进行验证,模拟插齿机运行过程中刀具行走状况,确定其是否满足插齿机使用要求。

标签:液压驱动;数控插齿机;设计1 引言随着机械加工业的蓬勃发展,机械零件的精度要求逐步提高。

高精度加工设备成为当前工业生产主要需求对象,利用高精度数控技术,实现机械加工机械化、自动化,大大降低了人为因素所引入各项加工误差。

传统机械加工设备逐步被数控机械加工设备取代,插齿机作为当前齿轮主要生产设备,其机械结构与控制原理决定了其所具有的加工精度。

针对当前插齿机工作特性,本系统从其主轴机械结构设计出发设计一种新型数控插齿机主运动系统,提高了原有设备精度及加工效率。

利用三维建模软件绘制数控插齿机主运动设计方案图,通过对数控插齿机运动原理进行分析,确定了插齿机各项运动参数与特性。

在此基础上对机械主轴系统进行设计,利用三维建模与运动仿真验证了方案可行性。

通过对其运动情况分析,验证其是否满足数控插齿机使用要求。

2 数控插齿机运动原理插齿机的成型原理采用展成法来实现,使用专用插齿刀进行齿轮加工,该类刀具与齿轮具有相同外形,利用刀具上齿牙部分形成刀口对工件进行切割。

切割过程中,刀具沿工件轴线方向做直线往复运动以此实现刀具对工件的切削作用。

同过刀具与工件的多次“无间隙啮合运动”,工件表面逐步形成齿轮外轮廓线。

数控插齿机其切削运动特性与普通插齿机类似,其组成部分分为主运动、展成运动、切入运动三部分组成。

图1位插齿机运动简图,其中Cf1、Cf2表示插齿机进给运动,并相互组合形成插齿机展成运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

西安科技大学硕士学位论文基于液压驱动的数控插齿机主轴机械系统设计姓名:王海文申请学位级别:硕士专业:机械工程指导教师:郭卫2011论文题目:基于液压驱动的数控插齿机主轴机械系统设计专业:机械工程硕士生:王海文(签名)指导教师:郭卫(签名)摘 要课题来源于张家口煤矿机械有限公司,由于公司加工内齿圈用的插齿机精度下降,不能满足产品需要,考虑到产品对插齿机的要求,设计一台数控插齿机,相对于原来使用的插齿机,齿轮加工精度高,质量好,具有良好的经济效益。

本文以数控插齿机为研究对象,制订了数控插齿机运动方案,设计了主轴机械系统并进行了仿真,具体研究内容有:根据普通插齿机加工原理与切削运动,设计了数控插齿机运动方案,主要有主运动方案、主轴液压驱动方案、主轴让刀运动方案、展成运动方案和径向切入运动方案,绘制了数控插齿机运动方案图,确定了数控插齿机的运动动力参数,对数控插齿机主轴机械系统中的关键零件—主轴,分析了主轴的受力情况,进行了强度校核和刚度校核。

对主轴机械系统进行了三维建模和运动仿真,包括主运动部件和让刀运动部件。

首先用PRO/E软件建立主运动部件和让刀运动部件三维模型,进行虚拟装配、干涉校验、运动仿真后导入到ADAMS软件中,建立运动模型(施加运动副和载荷)进行运动仿真,输出插齿刀的速度、位移曲线,分析主运动和让刀运动的协调性,输出主轴受力,为主轴有限元提供条件。

对主轴机械系统中的关键零件—主轴进行有限元分析,首先在ANSYS Workbench12.0中添加主轴材料属性,然后在该软件中的DM(Geometry)中建立主轴模型,利用软件中的自动划分网格技术划分网格,并对主轴有限元模型施加载荷和约束,然后求解,根据需要输出主轴的正应力曲线、主轴总变形和主轴在X、Y和Z方向的变形,并用仿真结果对计算结果做了验证。

关键词:插齿机;主轴;设计;三维建模;有限元Subject :The Design for Spindle Mechanical System of Numerical Control Gear Slotting Machine Base on Hydraulic DriveSpecialty :Mechanical Design and TheoryName :Wang Haiwen (Signature)Instructor:Guo Wei (Signature)ABSTRACTThis problem comes from Zhangjiakou mining machinery Co,. Ltd. Numerical control gear slotting machine is designed since common gear slotting machine accuracy can not meet the needs of gear product. The designed numerical control gear slotting machine possesses characteristics of good gear cutting accuracy, better quality, and better economic benefits.In this paper, numerical control gear slotting machine is taken as object of study, the motion scheme and spindle mechanical system of numerical control gear slotting machine are designed, its concrete content is as the follows:According to cutting principle and motion of common gear slotting machine, the motion scheme of numerical control slotting machine is designed. It consists of main motion scheme, spindle motion scheme on hydraulic drive, spindle cutter relieving motion scheme, spindle generating motion scheme, and spindle radial cutting motion scheme. The kinetic and dynamic parameters are determined. Spindle is the critical part in the system of numerical control slotting machine ,force problem of which is analysed, strength and rigidity of which is checked.The spindle machine system, consist of main motion component, and spindle cutter relieving motion component, three dimensional model of which is designed, kinetic simulation of which is realized. First, three dimensional model of main motion component, and spindle cutter relieving motion component are created by Pro/Engineering5.0, and realize virtual assembly , interference validation, kinetic simulation. Second, three dimensional model is induced to ADAMS software, and motion model is created. The spindle forced curve as the condition of FEM analysis is obtained .Spindle, which is the critical part in the spindle machine system, is analysed by FEM. First, new material property is added to ANSYS software. Second, spindle model is created,mesh are generated through using automatic mesh partition techniques of software on spindle. Loads and restraint forces are applied on the spindle FEM model. At last, the spindle total deformation curve, the spindle directional deformation curve, and the spindle normal stress curve are obtained. These simulation curves verify that the spindle calculation are correct.Keyword: Gear slotting machine Spindle Design three dimensional model FEM1绪论1绪论1.1国内外插齿机的生产研究现状插齿机是用来加工齿轮的一种专用装备,既可以加工外齿轮,又可以加工内齿轮。

由于齿轮传动具有传递动力大(传递功率可达到105千瓦)、传递速度高(齿轮的圆周速度可达到300m/s)和具有恒定传动比等优点【1】,在机械传动中应用最为广泛。

但齿轮轮齿形状复杂,其制造水平已成为一个国家现代工业技术水平的标志之一,研究齿轮及齿轮加工的相关技术已成为国内外机械制造企业研究的重点。

1.1.1国外插齿机现状目前,国外插齿机广泛采用CNC技术,以电子传动链代替挂轮,并配以分辨率为0.1的光栅测量系统和分辨率为0.036的编码器测量系统,有效地提高了插齿的加工精度和生产率【2】。

主要代表有:LORENZ公司生产的数控插齿机,配以少量附件可以加工内外齿、花键、外圆、沟槽、方孔、非圆齿轮、端面齿等,扩大了插齿机的加工范围。

美国FELLOW公司研制的FS180型数控插齿机,采用FANUC15数控系统,控制轴数可达6~8轴,具有以往插齿机所没有的功能,如:主轴采用液压驱动,主轴快速返回,工作台变值圆周进给和递减径向进给等,这对提高切齿效率意义重大;机床具有自适应控制功能,通过检测插齿的切削力、主轴行程速度及加速度等信息,自动调整刀具和工件的位置和速度,使切削功率处于最佳状态;机床还可以自动消除因加工条件和环境温度变化带来的热位移,自动校正进给轴的位置,确保加工精度。

当前,国外插齿机已经多数具备的功能有:(1)随机误差自动检测;(2)误差自动补偿装置;(3)刀具自动修正;(4)刀具、工件自动定心;(5)刀具、工件自动装卸。

1.1.2 国内插齿机现状国内插齿机的研究主要集中在高校,有以下几个方面:(1)控制系统研究①华中科技大学王君明等采用PLC控制齿条插齿机【3】。

西安科技大学工程硕士学位论文②华中科技大学王君明等研究HYK51850数控齿条插齿机硬件系统【4】。

③湖北水利水电职业技术学院李炽岚的斜齿轮全数字化插齿加工运动控制方法【5】。

通过对现有文献进行检索发现,我国科研人员对数控插齿机控制系统的研究仅限于采用PLC进行运动控制。

(2)机械系统研究机械系统采用的新技术主要是虚拟样机技术和零件结构有限元分析技术,对机床的研究主要集中在数控车床、数控铣床和加工中心,数量也不是很多,对插齿机的研究较少,主要有:①天津大学硕士研究生柴宝莲对YK5120数控插齿机建立了三维模型,并进行了运动仿真和干涉校验【6】。

三峡大学田启华等对YKS5120B-3数控插齿机床身结构进行了有限元分析【7】。

在高校对插齿机研究的基准上,国内插齿机生产企业也为插齿机技术发展做出了重要贡献,典型企业有宜昌长江科技有限责任公司、天津第一机床厂和南京第二机床厂等。