30公斤真空感应熔炼炉说明书

真空感应熔炼炉操作规程

真空感应熔炼炉操作规程一、操作前准备1.检查设备的各项安全阀和报警器的功能是否正常。

2.检查设备的电气连接是否牢固,并确保电气元件无异常。

3.检查真空系统的各项阀门和管道连接是否完好,确保无漏气现象。

4.检查冷却系统的水源供应是否通畅,并调整水流量到适当水平。

5.检查熔炼料的准备情况,确保熔炼料的质量符合要求。

二、开机操作1.按照设备说明书启动熔炼炉,确保设备各部分正常工作。

2.启动真空系统,并设置所需的真空度。

3.打开冷却水系统,并调整水流量到合适的级别。

4.检查温度控制仪表的功能是否正常,并设置熔炼炉的工作温度。

三、装料操作1.将熔炼料放置在合适的熔炼容器中,并进行称重并记录。

2.将熔炼容器放置在炉体中心位置,并确保其稳固。

3.关闭炉门,并使用密封装置将其封闭。

四、真空操作1.等待炉体升温到熔炼温度,然后开始抽真空。

2.逐渐减小真空度,注意不要太快,以免引起熔炉破裂。

3.定期检查真空度,并根据需要补充抽真空。

五、熔炼操作1.根据熔化温度和熔化时间的要求,打开加热系统,开始熔炼。

2.定期检查炉内温度,确保其在合适的范围内。

3.监测熔炼过程中的压力和真空度,并根据需要进行调整。

4.根据熔炼料的要求,可以添加适量的炉内保护气体。

六、熔炼结束操作1.按照设备规定的熔炼时间,关闭加热系统。

2.关闭真空系统,并逐渐恢复环境压力。

3.停止冷却水的供应,并等待炉体冷却到安全温度。

4.打开炉门,取出熔炼好的金属坯料,并进行处理、冷却和质量检验。

七、日常维护1.定期进行熔炼炉的清洁和维护,清除灰尘和金属残留物。

2.检查设备的密封性能和传感器的工作状态,确保其正常运行。

3.检查冷却系统的水源供应和水质,确保其满足要求。

4.定期校准温度、压力和真空度传感器,并记录校准结果。

以上是真空感应熔炼炉的操作规程,为了保证操作的安全和有效性,操作人员应严格按照规程进行操作,并定期对设备进行维护和检修,以确保设备的长期稳定运行和产品的质量。

真空感应熔炼炉操作规程

真空感应熔炼炉操作规程一、熔炼设备准备1.确保熔炼炉周围环境安全,并保持通风良好。

2.根据熔炼任务的要求,选择合适的炉体、保护气体和适用的感应线圈。

3.检查熔炼炉的外观,确保炉体无损坏和异物。

4.检查炉体的感应线圈是否正常,如有损坏应及时更换。

5.检查熔炼炉的真空系统,确保真空度正常。

二、装料与真空炉内操作1.根据熔炼任务的要求,选择和清洗合适的熔炼料,并按照规定的比例装入炉体。

2.确保金属料已经干燥,避免水分进入炉体影响熔炼。

3.将装好料的容器小心地放入熔炼炉内,确保安全和稳定。

4.关闭炉门并启动真空泵,将炉体的真空度降至要求的范围。

5.观察真空度显示器,确保真空度稳定在规定范围内。

6.启动感应电源,将感应线圈激活,并根据熔炼任务的需求选择合适的加热方式(感应加热、感应加热联用辅助电阻加热等)。

7.根据熔炼任务要求,控制炉体的升温速度和最高温度,保证熔炼的均匀性和高效性。

8.定期观察炉体内的熔池情况,确保熔体的溶解状态。

三、炉体退火与真空松退1.完成熔炼任务后,根据需要进行退火处理。

设置适当的温度,保持一定时间,使金属材料达到所需的晶粒度和硬度。

2.熔炼完成后,关闭加热电源和感应电源,并断开电源连接。

3.断开真空泵连接,开启松退阀门,将炉体内的真空度逐渐增加至大气压。

4.打开炉门,取出熔炼好的金属料,并小心避免受伤,避免触碰炉体和感应线圈。

四、设备维护与安全操作1.每次使用后,及时将炉体进行清洁,保持炉体内外的整洁,并检查是否有损坏。

2.定期检查和更换感应线圈,确保其工作正常。

3.定期对真空泵和真空系统进行维护和保养,确保其正常运行。

4.使用过程中注意安全操作,如佩戴防护手套、眼镜等个人防护用品,防范烫伤和物体击打伤害。

5.严禁一人单独操作设备,必须有专人监控设备运行和熔炼过程中的变化。

6.在设备故障或异常情况下,应立即停止操作,检查并修复问题后方可继续使用。

通过遵守以上的操作规程,能够确保真空感应熔炼炉的正常运行,提高熔炼效率,保证操作人员的安全。

SGKZB2012018真空中频感应熔炼炉等仪器设备技术指标

SGKZB2012018真空中频感应熔炼炉等仪器设备技术参数(见标书第二章)2.1 第一包 3Kg真空中频感应熔炼炉2.1.1 品目号与数量品目号:201数量:1套2.1.2 主要用途说明设备作业方式:周期作业式;设备用途:用于镍基、钴基合金、无氧铜、特种钢等在真空或保护气氛下进行熔炼,也能用于上述金属的精密铸造之用。

2.1.3 主要技术参数要求(1)电源容量: 30 Kw(2)最高温度:1650 ℃(3)坩埚容量: 3kg(以比重7.8计)(4)冷态极限真空度: 6.67×10-3 Pa(除气后)(5)压升率:≤3.0 Pa/h(6)频率: 6000~10000 Hz(自动跟踪)(7)充气介质:氮气,氩气(8)充气压力: < 0.03 MPa2.1.4设备构成及技术要求设备结构:卧式结构;由炉门及启闭机构、炉体(含浇铸室)、炉架、感应线圈、主电极及回转轴承操作机构、中频电源、水冷系统、真空系统等组成。

2.1.4.1炉门及启闭机构:双层水夹层封头结构与法兰组焊成整体,内壁为不锈钢抛光,外壁为优质碳钢,设水冷装置、观察窗、锁紧装置等。

2.1.4.2炉体(含浇铸室):双层水夹层结构内壁为不锈钢(304)抛光,外壁为优质碳钢与法兰组焊成筒型结构,法兰平面开设密封槽。

炉体顶部设有热电偶测温孔(熔炼金属铝材料时可使用),炉体侧部安装合金加料器,炉体顶部设有抽气孔与真空系统连接,炉体底部设有浇铸室,实现炉内真空(或保护气氛浇注,内设浇铸平台或孔,并设水冷装置。

2.1.4.3炉架:钢管制成支架结构,炉体安置在炉架上。

2.1.4.4感应线圈:矩型紫铜管绕制成内通冷却水,外设接管联接装置。

线圈内配置石墨坩埚。

2.1.4.5高频电源和电控柜:电源采用30KW、IGBT中频电源和水冷电缆,电控柜安装在炉体右边采用立柱固定,电控柜表面上安装有霍尼韦尔数显仪表,数显复合真空计、真空泵控制按钮等。

2.1.4.6水冷系统:有各种阀、压力表、进出水管道等相关装置,具有报警和切断电源功能。

ZG-0.01真空感应熔炼炉使用说明书(正)

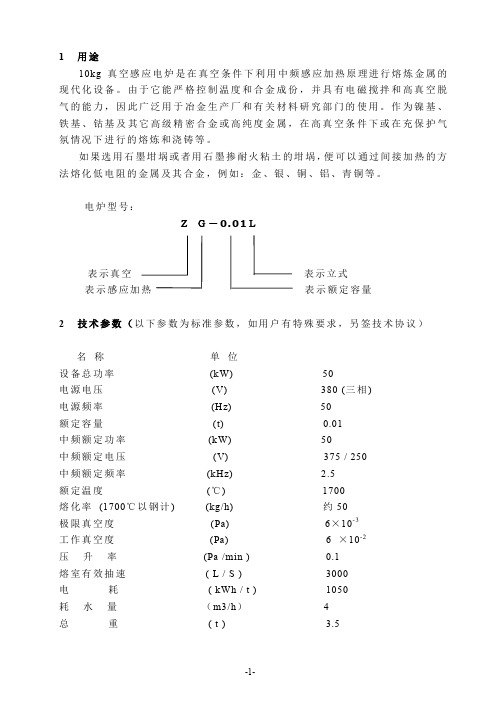

1 用途10kg真空感应电炉是在真空条件下利用中频感应加热原理进行熔炼金属的现代化设备。

由于它能严格控制温度和合金成份,并具有电磁搅拌和高真空脱气的能力,因此广泛用于冶金生产厂和有关材料研究部门的使用。

作为镍基、铁基、钴基及其它高级精密合金或高纯度金属,在高真空条件下或在充保护气氛情况下进行的熔炼和浇铸等。

如果选用石墨坩埚或者用石墨掺耐火粘土的坩埚,便可以通过间接加热的方法熔化低电阻的金属及其合金,例如:金、银、铜、铝、青铜等。

电炉型号:ZG-0.01L表示真空表示立式表示感应加热表示额定容量2 技术参数(以下参数为标准参数,如用户有特殊要求,另签技术协议)名称单位设备总功率(kW) 50电源电压(V) 380 (三相)电源频率(Hz) 50额定容量(t) 0.01中频额定功率(kW) 50中频额定电压(V) 375 / 250中频额定频率(kHz) 2.5额定温度(℃) 1700熔化率(1700℃以钢计) (kg/h) 约50极限真空度(Pa) 6×10-3工作真空度(Pa) 6 ×10-2压升率(Pa /min ) 0.1熔室有效抽速( L / S ) 3000电耗( kWh / t ) 1050耗水量(m3/h) 4总重( t ) 3.53 工作原理10kg真空感应电炉是利用中频感应加热的真空熔炼设备,炉体内部设有一只螺旋型管式线圈,当线圈通过中频电流时,则产生交变磁场,金属炉料在交变磁场作用下,感应出电势,产生环形电流,这种电流在本身的磁场作用下集中在金属炉料的表面(即所谓的趋肤效应),使外层金属料具有很高的电流密度,从而产生集中而强大的热效应,已致把金属炉料加热或熔化。

4 结构性能和优点4.1 优点:10kg真空感应电炉具有下列优点:4.1.1 采用立式炉体,装料方便,盖都为三圆弧形的,炉底为平底,容易放置锭模,炉盖和炉体是用锁攀联接压紧密封,开启方便,由于设有止口,密封圈不易遭受破损和受热的影响。

熔炼真空炉结构配置说明熔炼真空炉工作原理

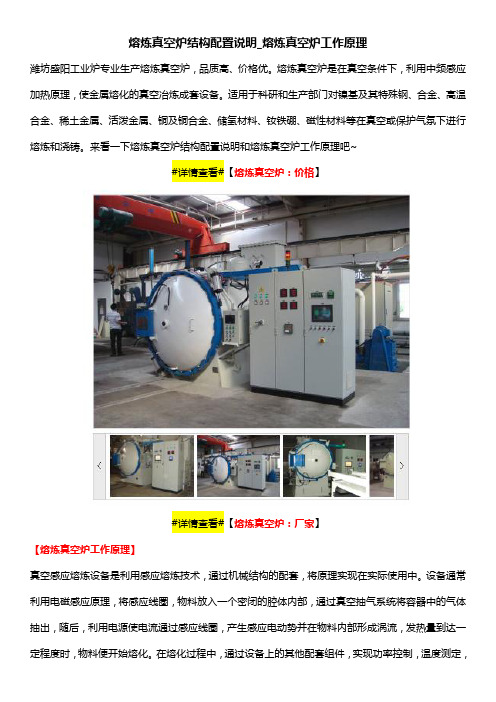

熔炼真空炉结构配置说明_熔炼真空炉工作原理潍坊盛阳工业炉专业生产熔炼真空炉,品质高、价格优。

熔炼真空炉是在真空条件下,利用中频感应加热原理,使金属熔化的真空冶炼成套设备。

适用于科研和生产部门对镍基及其特殊钢、合金、高温合金、稀土金属、活泼金属、铜及铜合金、储氢材料、钕铁硼、磁性材料等在真空或保护气氛下进行熔炼和浇铸。

来看一下熔炼真空炉结构配置说明和熔炼真空炉工作原理吧~#详情查看#【熔炼真空炉:价格】#详情查看#【熔炼真空炉:厂家】【熔炼真空炉工作原理】真空感应熔炼设备是利用感应熔炼技术,通过机械结构的配套,将原理实现在实际使用中。

设备通常利用电磁感应原理,将感应线圈,物料放入一个密闭的腔体内部,通过真空抽气系统将容器中的气体抽出,随后,利用电源使电流通过感应线圈,产生感应电动势并在物料内部形成涡流,发热量到达一定程度时,物料便开始熔化。

在熔化过程中,通过设备上的其他配套组件,实现功率控制,温度测定,真空度测定,补充加料等一系列操作,终通过坩埚翻转将液态金属浇注到模具中,形成成金属铸锭,完成冶炼。

真空感应熔炼设备主要结构包括以下几个部分:除了以上组成部分之外,真空熔炼炉还应配备有电源及控制系统和冷却系统,为设备熔化材料提供能量输入,并在关键部位提供一定的冷却,防止系统过热导致结构寿命降低甚至损坏。

对于特定工艺要求的感应熔炼设备,还有相关配套辅助部件,比如传动料车,开关炉门,离心浇注盘,观察窗等等,对于杂质较多的设备,还应配有气体的过滤系统等。

由此可见,一套完整的感应熔炼设备除了必要的组件之外,还可以根据具体的工艺要求,通过加入其他部件的辅助,实现不同的功能,为金属的制备提供便利的条件和实现方式。

熔炼真空炉是在真空条件下先通过感应加热熔化金属,再将液态金属浇筑在模具中得到金属铸锭的熔炼设备。

真空感应炉发展大约开始于1920年,主要用来冶炼镍铬合金。

直到次世界大战促进了真空技术的进步,使得熔炼真空炉的发展起来。

俄罗斯30公斤方案

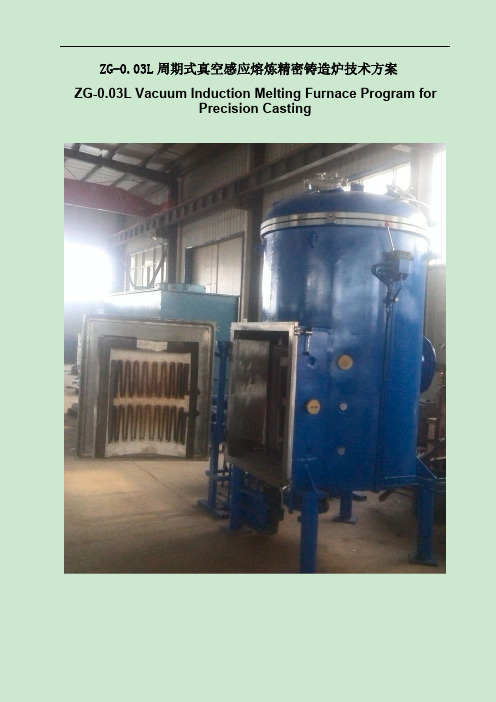

ZG-0.03L真空感应精密铸造熔炼炉技术方案1、概述:ZG-0.03LB半连续真空感应熔炼定向炉用于镍基合金在真空状态或气氛环境下利用中频感应加热的原理进行熔化、真空浇铸。

本电炉为立式半连续结构三室炉即:加料室(转塔)、熔炼室、锭模室。

加料室用于向炉内加入炉料。

熔炼室完成感应熔炼、模壳加热、浇铸成型、。

锭模室是锭模出入的通道。

熔炼室与锭模室之间采用四连杆翻板阀隔离。

锭模升降采用丝杠升降机构。

熔炼室熔炼镍合金开始前,锭模升降机构把模具室内Al2O3模具推送到熔炼室内的模具加热炉内加热,熔炼好的镍合金浇入加热后的模具内,形成铸件,锭模升降机构再升起将铸件取下,打开模具室炉门将铸件取走。

整个生产过程中,熔炼室内始终保持真空状态,这样的结构有很多优点,熔炼坩埚不被氧化,节省抽真空时间,提供工作效率。

2.1地面空间要求:见上图整套设备为三层布局,第一层为熔炼操作,第二层为模具室操作,第三层为模具升降结构层。

第一层为熔炼操作层在工作平台上,布局熔炼炉,中频电源,加热电源,控制柜。

第二层为模具室操作在地平面上,布局模具室炉体,真空系统、液压站等。

第三层为模具升降结构层。

在地坑里,布局模具升降机构。

场地要求,设备布局长:6.5米,宽4.5米,高8.85米,高度为地面以上6.1米,地坑2.75米。

2.2电力要求:低压配电:3相/接地/中性电源电压:380 V AC±5%,50-60Hz设备总功率:180KW变压器容量:200KVA控制电压(内部产生):24V DC2.3冷却水参数冷却设备:FB-250闭式冷却塔水质:冷却水:软水喷淋水自来水冷却水量:10m3/h (循环量)最高进水温度 5℃~35℃;出水温度 <55℃.进水压力 0.15~0.3MPa;其它条件:压缩空气: 0.6MPa#46抗耐磨液压油车间温度:5~40℃3.熔炼炉技术参数:额定容量:30kg线圈尺寸:直径240mm 高度355mm线圈材质:T2铜坩埚尺寸:外径:180mm 内径:150mm外高:385mm内高:360mm熔化速度:20-30分钟/炉熔炼环境:真空或惰性气体状态。

实验室小型真空感应熔炼炉

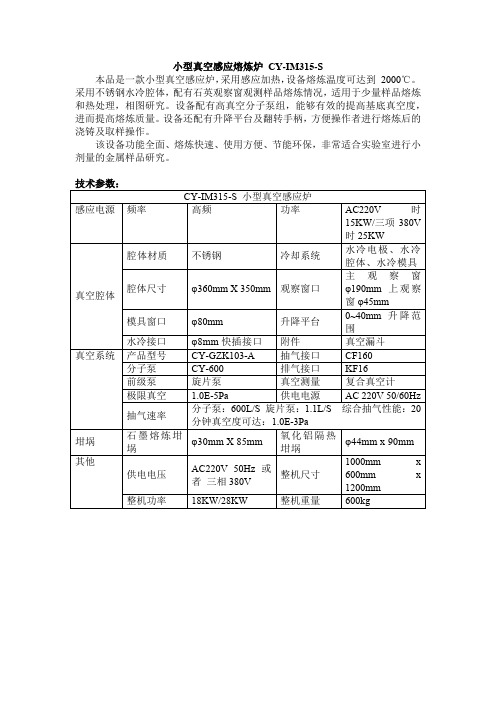

本品是一款小型真空感应炉,采用感应加热,设备熔炼温度可达到2000℃。采用不锈钢水冷腔体,配有石英观察窗观测样品熔炼情况,适用于少量样品熔炼和热处理,相图研究。设备配有高真空分子泵组,能够有效的提高基底真空度,进而提高熔炼质量。设备还配有升降平台及翻转手柄,方便操作者进行熔炼后的浇铸及取样操作。

模具窗口

φ80mm

升降平台

0~40mm升降范围

水冷接口

φ8mm快插接口

附件

真空漏斗

真空系统

产品型号

CY-GZK103-A

抽气接口

CF160

分子泵CY-600 Nhomakorabea排气接口

KF16

前级泵

旋片泵

真空测量

复合真空计

极限真空

1.0E-5Pa

供电电源

AC 220V 50/60Hz

抽气速率

分子泵:600L/S旋片泵:1.1L/S综合抽气性能:20分钟真空度可达:1.0E-3Pa

该设备功能全面、熔炼快速、使用方便、节能环保,非常适合实验室进行小剂量的金属样品研究。

技术参数:

CY-IM315-S小型真空感应炉

感应电源

频率

高频

功率

AC220V时15KW/三项380V时25KW

真空腔体

腔体材质

不锈钢

冷却系统

水冷电极、水冷腔体、水冷模具

腔体尺寸

φ360mm X 350mm

观察窗口

主观察窗φ190mm上观察窗φ45mm

坩埚

石墨熔炼坩埚

φ30mm X 85mm

氧化铝隔热坩埚

φ44mm x 90mm

其他

供电电压

AC220V 50Hz或者三相380V

熔炼操作规程

熔炼操作规程真空感应熔炼炉---是在真空条件下,利用中频感应加热原理,使金属熔化的真空冶炼成套设备。

适应于科研和和生产部门对镍基及其特殊钢、精密合金、高温合金、稀土金属、活泼金属、铜及铜合金、储氢材料、钕铁硼、磁性材料等在真空或保护气氛下进行熔炼和浇铸。

中频电源可根据用户要求选配晶闸管变频装置或IGBT变频装置。

真空感应熔炼炉用于高温精密合金及磁性材料的熔炼提纯,生产用于精密铸造和重熔电极的合金棒料。

真空感应熔炼炉在真空状态下通过电磁感应加热使金属熔化称为真空感应熔炼。

真空感应炉主体结构包括炉体、坩埚、感应线圈,真空系统和熔炼电源,熔炼电源为中频交流电源,其频率大小取决于金属属性和熔炼量。

金属被装入感应炉,在真空状态下,电源启动,炉料熔化,值得注意是装料量要保证满足需求的熔炼量。

真空感应熔炼炉能够实现精炼,杂质通过熔炼过程的化学反应被移除、分解、浮选和挥发。

当金属被熔化到理想的纯净状态时,一般通过预热的漏斗浇注到模型内。

真空感应熔炼炉一般用于生产超级合金、不锈钢、复合磁铁合金和其他重要的高级合金。

保捷真空/真空感应熔炼炉用途:用于高温精密合金及磁性材料的熔炼提纯,生产用于精密铸造和重熔电极的合金棒料。

1. 配料1.1 原材料的处理1.1.1 将长的纯铁棒用钢筋剪断机剪成约450mm以内的短铁棒,剪断过程中应防止粘上油污.1.1.2 根据抛丸机的装载量,将剪断后的铁棒进行抛光、直到没有锈斑为止。

在配料检验时发现抛光后铁棒有锈斑,需重新抛光除锈。

纯铁棒当天使用,当天抛丸。

1.1.3 镨钕等大块稀土金属在贮存一段时间后,如发现其表面有明显的氧化物粉末,油污,大量锈迹等需要滚桶机清理表面。

配料用小块镨钕,可少量提前准备,其余当日配料,当日切割,注意防止粘油污等杂质。

1.1.4 在炉渣和非金属杂物挑净后,对超出25×25mm的大块硼铁必须敲碎,再进行配料。

块,粉末按比例搭配用。

生锈的硼铁不能使用。

25kg真空熔炼炉产品说明

25kg真空熔炼炉产品说明一、设备用途本产品主要供大专院校、科研单位及生产企业在真空或保护气氛条件下对金属材料(如不锈钢、镍基合金、铜、合金钢、镍钴合金、稀土钕铁錋等)的熔炼处理,也可进行合金钢的真空精炼处理及精密铸造。

三、结构说明本产品由炉盖、炉体、炉底、坩埚回转机构、真空系统及中频电源控制系统等组成。

炉盖、炉体及炉底均采用双层水冷结构,保持炉壳温度不超过60℃。

炉盖打开方式为手动,炉盖上设有观察孔及挡板,为便于熔化过程中添加合金元素,炉盖上特设有合金加料器。

炉体内有一感应线圈,通过手动转动炉外手柄可轻松将坩埚内熔液浇入锭模,锭模可设计成水冷形式。

坩埚上部设有一测温装置。

真空系统采用二级泵,即K-300油扩散泵与2X-70机械泵,机械泵上设有电磁放气阀避免停电后返油。

真空机组上设有放气阀及充气阀。

电炉抽真空:紧闭所有的真空阀门,启动机械泵,待其运转正常后,先打开通向炉体的低真空阀(上蝶阀),预先对炉体抽气,此阀打开时应缓慢,以免机械泵排气口处有油喷出。

炉体抽真空同时,打开另一低真空阀(下蝶阀),对扩散泵抽气,当真空度达到15Pa 后,先开启扩散泵上的冷却水,然后对扩散泵加热,一般经过45分钟左右扩散泵起作用,就可关上通向炉体的真空阀(上蝶阀),打开大真空阀(主蝶阀),真空度很快可以达到1.33×10-1Pa以上,即可对电炉通电加热。

新炉第一次加热因放气较多,真空度容易下跌,另外材料加热放气也使真空下跌,所以要慢慢升温真空度下跌到1.5帕停止加热,等真空度回升到0.5帕以上再慢慢加热。

因扩散泵低于20帕就无法工作,另外扩散泵油在太低真空下易氧化,扩散泵就无法作用。

也可在低真空下加热除气,等放气基本结束,再开高真空。

另外电炉在不用时抽真空状态下保存,下次抽气快些。

欲停止抽真空,应先关闭高真空阀(主蝶阀),然后停止加热,1个半小时后,关闭低真空阀,停止机械泵运转,只有在扩散泵完全冷却之后,才切断其冷却水供应。

真空感应熔炼炉技术要求

真空感应熔炼炉技术要求1.技术要求1.1 主要技术参数 规格、尺寸、基本安装条件 立式炉体 一次出钢量 达到500Kg 额定功率 400kw 额定电压(感应端电压) 500V 最高温度 1700℃ 额定频率 700Hz ,1000Hz 。

极限真空度 6.7×10-2Pa 压升率 ≤1Pa/h 耗水量 40m 3/h 成套设备总重量约 40t ZL-800油增压泵功率 30kw ZJP-1200DV 罗茨泵功率 2×11Kw (真空感应熔炼炉配置两台罗茨泵) 2H-150DV 滑阀泵电机功率 2×11Kw (真空感应熔炼炉配置两台滑阀泵) 成套设备总功率 约500 Kw 电源 IGBT 双频电源1.2设备关键部件规格要求序号 名称 型号、材质要求 制造厂要求 1 炉体内壁304不锈钢,外壁碳钢 2 滑阀泵 型号2H-150DV 三门拓展真空设备有限公司生产或同级别产品3罗茨泵 型号Z J P-1200DV 三门拓展真空设备有限公司或同级别产品 4油增压喷射泵 型号Z-800 甘肃腾飞有限公司或同级别产品 5旋片泵 型号2X-70、2X-8 三门拓展真空设备有限公司或同级别产品 6真空气动蝶阀 型号GIQ-80 上海阀门二厂或 宁波仪表阀门厂 7隔膜阀 型号GM-10F 、GM-40F 上海阀门二厂或 宁波仪表阀门厂 8真空计 型号ZDF-Ⅲ复合真空计 成都睿宝或成都成华 9300气动插板阀 不锈钢产品 上海阀门二厂或同级别产品 10 电源400KW,IGBT 电源, 双频电源,700Hz 和1000Hz 。

配有漏钢自动保护和自动报警功能 张家港四通或同级别产品 11各电机 节能电机,达到标准IE2以上 12 钢锭摆放量最多可摆放6个钢锭模,步进式,浇注高度1.25米,浇注平台宽度1.5米 13密封胶圈 密封胶圈的设计要避免高温高辐射,接触高温高辐射部分健全要求使用硅橡胶或其它耐高温橡胶 14红外测温 700℃-1800℃,MR 系列 美国雷泰或同级别产品 15PLC 德国西门子或同级别产品1.3、设备结构说明成套设备由真空熔炼室(包括炉体、炉盖)、真空系统、液压系统、水冷系统、气动系统、主加料装置、合金加料箱及料斗翻转机构、观察窗、进电装置、测温装置、捣料装置、工作台、锭模车、IGBT中频电源柜及电气控制系统等部分组成,实现在真空状态下作业的工艺要求。

真空感应熔炼炉用户手册

真空感应熔炼炉用户手册联系电话目录1前言 3 2真空感应熔炼炉电源 4 3真空感应熔炼炉结构 6 4真空感应熔炼炉的操作说明12 5真空感应熔炼炉的保养15 6真空感应熔炼炉的日常维护20共26页真空感应熔炼炉是生产高品位高纯、精密合金材料、精密铸件的有效装备。

真空感应冶炼是特种冶金中最最常用的一种冶炼工艺。

真空感应冶炼炉在实验室,机械厂,冶金厂,材料厂,应用非常广泛。

从几人、十几人的小工厂到几百几千人的中型大型厂都能见到真空感应冶炼炉。

真空感应冶炼炉一般除实验室冶炼外多数和特种铸造工艺联系在一起。

有先进的工艺才能最大限度的发挥真空该应熔炼炉的作用。

真空感应熔炼炉是生产高附加值合金铸件的常用设备。

真空感应冶炼是较复杂的一种材料加工技术,它需要多方面的理论知识,如冶金学,金属凝固学,机械学,材料学和无机化学等,更需要在实践中总结出各种经验,这样才能不断提高生产合金铸件的成品率及质量。

鉴此我们公司对真空感应冶炼炉做以简单的介绍,供共同提高发展。

由于本公司人员学识有限,文中不妥处在所难免敬请批评指正。

作者:何晓军修改日期;2015年10月一真空感应熔炼炉电源1 集成化变频装置概述集成化变频电源是采用本公司先进的SCR控制集成真空中频变频电路板配合整流,滤波,逆变,中频,变压,中频电容而成的电源装置。

本装置可以广泛应用于金属熔炼等感应加热领域,装置将50HZ的交流电经过三相全控整流,滤波后逆变为1800HZ---2500HZ的单相直流电,再经过电容和变压输出。

本装置为水冷却电源。

本装置按照ZBK46001技术条件生产。

2 使用环境用户使用本装置需要具备以下条件2.1环境温度0---40摄氏度2.2 环境相对湿度不大于85%(相当于20摄氏度环境温度)2.3无导电和以爆炸的尘埃,没有腐蚀金属和损坏绝缘的气体和蒸汽的场所。

2.4 本装置应直立安装在无剧烈震动冲击,无其他强大电磁干扰的场所。

2.5 电网为正弦波,谐波失真不大于+-5%,电压持续波动范围不得超过+-10%,三相电压各相之间不平衡度小于+-5%。

真空感应熔炼炉

5、熔炼过程中室内要保持通风的环境,机械泵的出气管路一定要通到窗外;

6、熔炼过程中要保持地板干燥,不能有明水;

7、在所有熔炼操作中都要注意循环水是否正常;

8、在所有熔炼操作全部完成后,冷却水还要通一段时间,一般来讲时两个小时左右;

10、真空炉内如果长时间不擦拭容易造成脏东西的积累、水蒸汽的吸附,因此应不定期清理真空炉。擦拭真空炉过程中一定注意安全!!!!!!!!!!!!!如果用酒精、丙酮等易燃品擦拭的时候,身体要远离炉的上方;

11、在试验过程中,要准备一盆砂土随时备用;

12、所有操作过程中要穿工作服,带手套,必要时带口罩。保护措施要全面,一定不要掉以轻心!!!

压升率:6.5 Pa/h

冷却水压力:0.3MPa

冷却水耗量:6m3/h

注意事项:

1、所有操作都要细心、谨慎,一定要注意人身安全,并且还要注意设备的保护;

2、真空部分的操作一定按照操作规程进行,否则容易损坏真空泵体,造成重大事故,危害自身生命及设备安全;

3、熔炼部分的操作一定要注意绝缘保护,远离容易触电的地方,比如说电极铜板,旋转电极铜导线,电源箱体部分等;

熔炼部分的操作一定要注意绝缘保护远离容易触电的地方比如说电极铜板旋转电极铜导线电源箱体部分等

真空感应熔炼炉

型号:ZGJL0.025-100-2.5B

主要功能:

主要技术参数:容量(以钢计):25Kg

最高熔炼温度:1600℃

额定中频功率:100Kw

额定中频频率:2500Hz

中频电压:750V

极限真空度ห้องสมุดไป่ตู้6.67×10-3Pa

工作原理图:

西安高盛冶金设备有限公司30公斤真空感应熔炼精密铸造炉技术方案

ZG-0.03L vacuum induction melting furnace is mainly composed of: vacuum melting furnace, induction coil, vacuum systems, frequency power supply, busbars, electric control device, temperature and other auxiliary functions of the system, water cooling system components.

The advantages of vacuum induction furnace smelting: 1 No slag and air pollution,Smelting alloy material meet the hight purity requirements,,

And achieve high performance levels; ②Under the vacuum smelting, created a good removal of impurity gas conditions,The steel and alloy smelting meet low gas content; ③Under the condition of vacuum, the metal difficult to oxide; ④when Raw materials bring impurities , in the vacuum condition can be volatile some of impurities,Make the material be purified; ⑤When the vacuum induction furnace smelting , You can use carbon deoxidization, deoxidizing products are gases,Alloy of high purity; ⑥Accurate adjustment and control of chemical composition; ⑦Can use the returned materials。 四. ZG-0.03L 周期式真空感应熔炼炉的结构