PVD(涂层)常识介绍及应用

PVD涂层介绍

PVD涂层介绍PVD涂层介绍2011年08月08日1、什么是PVDPVD是英文Physical Vapor Deposition的缩写,中文意思是“物理气相沉积”,是指在真空条件下,用物理的方法使材料沉积在被镀工件上的薄膜制备技术。

PVD镀膜技术的应用主要分为装饰镀和工具镀:①装饰镀的目的主要是为了改善工件的外观装饰性能和色泽,同时使工件更耐磨耐腐蚀延长其使用寿命,这方面主要应用五金行业的各个领域,如门窗五金、锁具、卫浴五金等行业。

②工具镀的目的主要是为了提高工件的表面硬度和耐磨性,降低表面的摩擦系数,提高工件的使用寿命,这方面主要应用在各种切削刀具(如车刀、铣刀、钻头、锯片)等产品中。

2、PVD镀膜的具体原理离子镀膜(PVD镀膜)技术,其原理是在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质电离,在电场的作用下,使被蒸发物质或其反应产物沉积在工件上。

3、PVD镀膜能够镀出如下的膜层种类PVD镀膜技术是一种能够真正获得微米级镀层且无污染的环保型表面处理方法,它能够制备各种单一金属膜(如铝、钛、锆、铬等)、氮化物膜(TiN[钛金]、ZrN〔锆金〕、CrN、TiAlN)和碳化物膜(TiC、TiCN),以及氧化物膜(如TiO等)。

4、PVD镀膜膜层的厚度PVD镀膜膜层的厚度为微米级,厚度较薄,一般为0.1μm~5μm,其中装饰镀膜膜层的厚度一般为0.1μm~1μm,因此可以在几乎不影响工件原来尺寸的情况下提高工件表面的各种物理性能和化学性能,并能够维持工件尺寸基本不变,镀后不须再加工。

5、PVD镀膜能够镀出膜层的颜色有如下多种目前能够做出的膜层的颜色有深金黄色,浅金黄色,咖啡色,古铜色,灰色,黑色,灰黑色,七彩色等。

通过控制镀膜过程中的相关参数,可以控制镀出的颜色。

6、涂层的特性①硬度涂层带来的高表面硬度是提高刀具寿命的最佳方式之一。

一般而言,材料或表面的硬度越高,刀具的寿命越长。

pvd涂层工艺

pvd涂层工艺PVD涂层工艺是一种常见的表面处理技术,用于在各种材料上形成薄膜涂层。

PVD是物理气相沉积(Physical Vapor Deposition)的缩写,主要包括蒸发、溅射和离子镀等技术。

PVD涂层工艺的基本原理是利用物理方法将固态材料转化为气态,然后通过沉积在工件表面形成一层薄膜。

首先,将待处理的材料作为靶材放置在真空腔室中,然后通过加热或者离子轰击等方式将靶材转化为气态,形成蒸汽。

接着,将工件放置在腔室的靶材正对位置,通过离子轰击或者磁控溅射等方式将蒸汽沉积在工件表面,形成均匀而致密的薄膜涂层。

PVD涂层工艺具有许多优点。

首先,由于是在真空环境下进行,因此可以避免氧化和污染等问题,从而提高了涂层的质量和附着力。

其次,PVD涂层可以在各种材料上进行,如金属、陶瓷、玻璃等,具有广泛的应用范围。

此外,PVD涂层具有较高的硬度、耐磨性和耐腐蚀性,可以提高材料的使用寿命和性能。

根据不同的需求,PVD涂层可以选择不同的工艺。

其中,蒸发是最常见的一种工艺,通过加热靶材使其蒸发,然后在工件表面形成涂层。

溅射是另一种常用的工艺,通过离子轰击靶材使其溅射,然后沉积在工件表面。

此外,还有离子镀、磁控溅射等工艺,可以根据具体需要选择合适的工艺。

在实际应用中,PVD涂层工艺具有广泛的应用领域。

例如,在汽车行业中,PVD涂层可以用于改善汽车零部件的耐磨性和耐腐蚀性,提高汽车的整体质量和使用寿命。

在电子行业中,PVD涂层可以用于生产显示屏、太阳能电池等产品,提高其光学性能和耐候性。

此外,PVD涂层还可以应用于航空航天、医疗器械、机械制造等领域,为各种材料赋予特殊的功能和性能。

然而,PVD涂层工艺也存在一些挑战和限制。

首先,PVD涂层的设备和工艺较为复杂,需要高度的技术和设备支持。

其次,涂层的厚度和均匀性受到一定的限制,无法在大面积和复杂形状的工件上实现均匀的涂层。

此外,PVD涂层的成本相对较高,不适合大规模生产。

PVD涂层技术

PVD涂层技术PVD涂层技术简介PVD即物理气相沉积,是当前国际上广泛应用的先进的表面处理技术。

其工作原理就是在真空条件下,利用气体放电使气体或被蒸发物质部分离化,在气体离子或被蒸发物质离子轰击作用的同时把蒸发物或其反应物沉积在基底上。

它具有沉积速度快和表面清洁的特点,特别具有膜层附着力强、绕射性好、可镀材料广泛等优点。

PVD涂层性能特点镀膜的属性·金属外观·颜色均匀一致·耐久的表面,在各种基本的空气和直射阳光环境条件下永久保持良好外观。

·颜色深韵、光亮·经济,可减少清洗和擦亮电镀黄铜或金色所必须的时间和成本。

·对环境无害,避免化学中毒和VOC的散发。

·具生物兼容性镀膜特性·卓越的附着力-可以折弯90度以上不发生裂化或者剥落(PVD镀膜持有很高附着力和耐久力)。

其它的技术,包括电镀,喷涂都不能与其相比。

·可以蚀刻出任何能够想象出的设计图案。

·可以使用在内装修或者室外·抗氧化,抗腐蚀。

PVD膜层抵抗力·耐腐蚀,化学性能稳定。

·抗酸·在常规环境下,户内或者户外,都抗氧化,不褪色,不失去光泽并不留下痕迹。

·正常的使用情况下不会破损。

·不褪色。

·容易清除油漆和笔迹。

·在强烈的阳光,咸的湿地和城市环境下,都不失去光泽,不氧化,不褪色,不脱落和爆裂。

膜层颜色种类繁多,表面细腻光滑,富有金属光泽,永不褪色。

在烈日、潮湿等恶劣环境中不变色、不脱落,性能稳定。

高度耐磨损,耐刮擦,不易划伤。

可镀材料广泛,与基体结合力强。

高真空离子镀膜技术——对人体和生态环境真正无害。

经济性:节约(减少)了一般镀铜(金)产品所需清洁磨光的时间和花费,使用一块软布和玻璃清洁剂即可清洁干净PVD膜层。

PVD装饰涂层颜色系列PVD可以在不锈钢、铜、锌铝合金等金属上镀制金色、黄铜色、玫瑰金色、银白色、黑色、烟灰色、紫铜色、褐色、紫色、蓝色、酒红色、古铜色等颜色,并能根据您的要求提供所需的颜色及质量。

PVD基础介绍范文

PVD基础介绍范文PVD,全称为物理气相沉积(Physical Vapor Deposition),是一种常用的表面涂层技术,通过在材料表面形成一层薄膜,以提高材料的表面性能和功能。

PVD技术早在20世纪60年代就开始应用于工业领域,并在过去几十年中不断发展壮大。

PVD技术是一种在真空环境下进行的表面处理和涂膜的方法。

其过程主要包括磁控溅射、电子束物理气相沉积和弧光等离子体沉积等几种技术。

PVD技术主要通过将固态原料加热至其蒸发温度,然后对其进行蒸发,再通过离子化或反应使其沉积在待处理材料的表面上。

在该过程中,使用的物质以固态形式存在,不经过液体的中间状态,直接转变为薄膜。

PVD技术的优势在于可以在较低的温度下形成均匀致密的薄膜,并且可以在多种基底材料上进行涂层。

它可以为材料提供抗腐蚀、抗磨损、耐高温和导电性能等多种特性。

另外,PVD技术还可以制备出不同颜色和外观的薄膜,满足不同需求下的美观要求。

PVD技术广泛应用于各个领域。

在半导体行业,PVD技术被用于制备电子器件中的金属连接线。

在硬质涂层领域,通过PVD技术可以制备出高硬度的钢、陶瓷和合金涂层,用于改善工具刀具和机械零件的耐磨性能。

此外,PVD技术还被用于制备光学薄膜,如反射镜、滤光片和红外光学薄膜等。

PVD技术的发展主要体现在以下几个方面。

首先,由于原始PVD方法的限制,许多高熔点材料无法制备,但通过改进后的PVD设备和技术条件,如磁控溅射和电子束物理气相沉积,不仅可以在较低温度下沉积高熔点材料,还可以实现更高的沉积速度和更好的均匀性。

其次,PVD技术还在薄膜复合和多层薄膜制备方面有了很大的发展。

复合薄膜可以通过PVD技术在基体材料上沉积多种材料的薄层,将各种特性集成在一起,提高整体性能。

第三,纳米技术的发展也促进了PVD技术的进一步发展。

通过PVD技术可以制备纳米多层膜,具有许多新颖的性能和应用,如纳米光学、传感器和电子器件等。

虽然PVD技术具有广泛的应用前景和不可忽视的优势,但也存在一些挑战和问题。

pvd镀膜用途

pvd镀膜用途

PVD镀膜(Physical Vapor Deposition Coating)被广泛应用于

许多领域,其主要用途包括:

1. 防腐蚀:PVD镀膜可在金属表面形成一层坚硬的保护层,

防止金属被氧化、腐蚀或磨损。

2. 装饰:PVD镀膜可以在各种不锈钢、黄铜、铝等基材上形

成金、银、钛、黑色等不同颜色的镀膜,用于提升产品的美观性和装饰效果。

3. 提高硬度和耐磨性:PVD镀膜可以在工具、切割刀具、模

具等表面形成硬度极高的膜层,提高其耐磨性和寿命。

4. 光学应用:PVD镀膜被用于生产镜片、太阳能电池片、液

晶显示器、半导体器件等光学与电子产品,可实现反射、透明或光学波长选择等特殊功能。

5. 医疗领域:PVD镀膜被应用于医疗器械、人工骨骼等领域,提供耐腐蚀、生物相容性和磨损抵抗等特性。

总之,PVD镀膜的应用广泛,可提供物品的防腐蚀、装饰、

硬度提升、光学效果以及在医疗领域的特殊需求。

PVD涂层技术的发展与

PVD涂层技术在其他领域的应用案例

要点一

总结词

要点二

详细描述

拓宽应用领域、满足多样化需求

除了上述领域,PVD涂层技术还广泛应用于其他领域,如 珠宝首饰、光学仪器、医疗器械等。在珠宝首饰领域, PVD涂层可以用于制造各种彩色宝石和金属饰品的外观效 果;在光学仪器领域,PVD涂层可以提高镜片的抗反射性 能和耐磨损性能;在医疗器械领域,PVD涂层可以用于制 造人工关节、牙科材料等医疗器械,提高其耐磨性和生物 相容性。

航天器涂层

PVD涂层技术可以为航天器提供良 好的耐高温、抗氧化和耐辐射等性 能,保证航天器的长期稳定运行。

电子工业领域的应用

磁头涂层

PVD涂层技术可以为磁头提供耐磨、耐腐蚀和抗氧化等性能,提 高磁头的稳定性和寿命。

太阳能电池涂层

PVD涂层技术可以为太阳能电池提供高反射性和高耐候性等性能, 提高太阳能电池的光电转换效率和长期稳定性。

在制备硬质涂层、耐磨涂层等领域应 用广泛。

溅射镀膜

广泛应用于制备陶瓷、金属复合涂层 等。

PVD涂层技术的选择

根据应用需求选择

不同的PVD涂层技术适用于不同 的应用领域,需要根据具体需求 进行选择。

根据材料性质选择

不同材料的物理和化学性质不同, 需要选择合适的PVD涂层技术以 获得最佳的涂层效果。

根据工艺参数选择

PVD涂层技术的发展 与应用

目 录

• PVD涂层技术的概述 • PVD涂层技术的种类 • PVD涂层技术的应用领域 • PVD涂层技术的发展趋势与挑战 • PVD涂层技术的应用案例

01

PVD涂层技术的概述

PVD涂层技术的定义

01

PVD涂层技术是指通过物理气相 沉积的方法,将金属或非金属材 料涂覆在基体表面,形成一层具 有特殊性能的涂层的技术。

PVD涂层各自特点参数及应用介绍

Reason 原因 Turbulent melt flow or particle impact 不受控的溶液流向或颗粒影响

Effect 影响 Tool surface damage, difficult part ejection, poor surface 模具表面损伤,脱模困难,不良工件表面

Reason 原因 Thermal cycles (300 – 720°C) and release agents cause alternating compressive and tensile stress 热循环(300-720摄氏度)和脱模剂产生 交替的压力和张力

Motorcycle 摩托车 Transmission 传动装置 Engine 发动机

Electronics电子产品 Hard Disk Drive (HDD)

housings 硬盘驱动器(HDD)外壳

Coated tool types

涂层工具类型

Coating solutions

涂层解决方案

Mould inserts

模具插入件

AlTi系涂层 CrAl系涂层

Mould cores 模仁

Cavities 腔体

涂层选择及应用

冲压模具应用—表面粗糙度很关键

Ra= 1µm Coating涂层: TIN Material材料: PM HSS

Ra= 0.5 µm Coating涂层: TIN Material材料: PM HSS

干切,高速切削,球墨铸铁

中高速加工

应用于高速切削难加工材料 ,钢件

涂层特点及性能参数

PVD涂层硬度

涂层特点及性能参数

PVD涂层微观结构

涂层选择及应用

PVD应用技术介绍

PVD技术在BYD的应用

装饰性镀膜:外壳、按键、显示视窗防护 面板的Al,Sn,Cr镀层

功能性镀膜:防电磁干扰(Electromagnetic Interference,简称EMI)

汽车的按钮、穿戴饰件

Hale Waihona Puke 学薄膜(1)减反射膜:相机、摄像机、投影仪、

望远镜等MgF2,SiO2,ZrO2,Al2O3

红外设备镜头上的ZnS,CeO2,SiO

(2)增反射膜:太阳能接收器、镀膜反射

镜、激光器用的高反射率膜

(3)分光镜和滤波片:如彩色扩印设备上

光学薄膜

(4)镀膜玻璃:建筑、汽车的隔热(减少 红外线的反射)

物理气相沉积--PVD

PVD是以某种物理机制,如物质的热蒸发或 在受到粒子轰击时物质表面原子的溅射等 现象,实现物质原子从源物质到薄膜的可控 转移的过程.相对于化学气相沉积—CVD而 言在PVD过程中固态或熔融态的源物质经 过物理过程进入气相 ,在气相及衬底表面不 发生化学变化.

PVD包括蒸镀(Evaporation)、溅射镀 (Sputtering)和离子镀(Ion Plating)

a-SiGe:H, a-SiC:H等晶态和非晶态薄膜

(4)透明导电薄膜(太阳能电池、液晶显 示器

的透明电极和低压电加热器的电加热薄膜 )

磁记录薄膜

复合磁头:对于磁头材料,要求具有典型的软磁 性能,即饱和磁化强度高、矫顽力低、磁导率高, 磁致伸缩系数低.传统的烧结铁氧体磁体具有很 好的软磁性能和耐磨能,但其磁化强度远低于合 金软磁材料,因而采用PVD工艺在铁氧体磁头表 面沉积一层厚度几个微米的软磁性能较好的合 金薄膜.

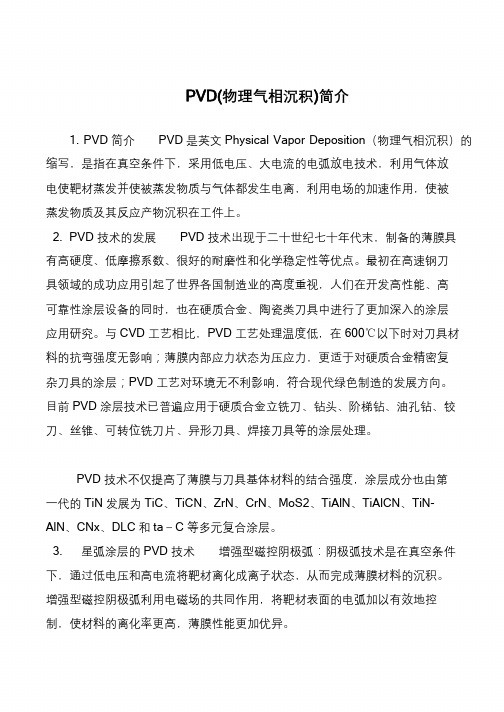

PVD(物理气相沉积)简介

书山有路勤为径,学海无涯苦作舟

PVD(物理气相沉积)简介

1. PVD 简介PVD 是英文Physical Vapor Deposition(物理气相沉积)的缩写,是指在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放

电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被

蒸发物质及其反应产物沉积在工件上。

2. PVD 技术的发展PVD 技术出现于二十世纪七十年代末,制备的薄膜具

有高硬度、低摩擦系数、很好的耐磨性和化学稳定性等优点。

最初在高速钢刀

具领域的成功应用引起了世界各国制造业的高度重视,人们在开发高性能、高

可靠性涂层设备的同时,也在硬质合金、陶瓷类刀具中进行了更加深入的涂层

应用研究。

与CVD 工艺相比,PVD 工艺处理温度低,在600℃以下时对刀具材料的抗弯强度无影响;薄膜内部应力状态为压应力,更适于对硬质合金精密复

杂刀具的涂层;PVD 工艺对环境无不利影响,符合现代绿色制造的发展方向。

目前PVD 涂层技术已普遍应用于硬质合金立铣刀、钻头、阶梯钻、油孔钻、铰刀、丝锥、可转位铣刀片、异形刀具、焊接刀具等的涂层处理。

PVD 技术不仅提高了薄膜与刀具基体材料的结合强度,涂层成分也由第

一代的TiN 发展为TiC、TiCN、ZrN、CrN、MoS2、TiAlN、TiAlCN、TiN- AlN、CNx、DLC 和ta-C 等多元复合涂层。

3. 星弧涂层的PVD 技术增强型磁控阴极弧:阴极弧技术是在真空条件下,通过低电压和高电流将靶材离化成离子状态,从而完成薄膜材料的沉积。

增强型磁控阴极弧利用电磁场的共同作用,将靶材表面的电弧加以有效地控

制,使材料的离化率更高,薄膜性能更加优异。

PVD涂层介绍

PVD涂层介绍PVD涂层介绍0001、什么是PVDPVD是英文Physical Vapor Deposition的缩写,中文意思是“物理气相沉积”,是指在真空条件下,用物理的方法使材料沉积在被镀工件上的薄膜制备技术。

PVD镀膜技术的应用主要分为装饰镀和工具镀:①装饰镀的目的主要是为了改善工件的外观装饰性能和色泽,同时使工件更耐磨耐腐蚀延长其使用寿命,这方面主要应用五金行业的各个领域,如门窗五金、锁具、卫浴五金等行业。

②工具镀的目的主要是为了提高工件的表面硬度和耐磨性,降低表面的摩擦系数,提高工件的使用寿命,这方面主要应用在各种切削刀具(如车刀、铣刀、钻头、锯片)等产品中。

2、PVD镀膜的具体原理离子镀膜(PVD镀膜)技术,其原理是在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质电离,在电场的作用下,使被蒸发物质或其反应产物沉积在工件上。

3、PVD镀膜能够镀出如下的膜层种类PVD镀膜技术是一种能够真正获得微米级镀层且无污染的环保型表面处理方法,它能够制备各种单一金属膜(如铝、钛、锆、铬等)、氮化物膜(TiN[钛金]、ZrN〔锆金〕、CrN、TiAlN)和碳化物膜(TiC、TiCN),以及氧化物膜(如TiO等)。

4、PVD镀膜膜层的厚度PVD镀膜膜层的厚度为微米级,厚度较薄,一般为0.1μm~5μm,其中装饰镀膜膜层的厚度一般为0.1μm~1μm,因此可以在几乎不影响工件原来尺寸的情况下提高工件表面的各种物理性能和化学性能,并能够维持工件尺寸基本不变,镀后不须再加工。

5、PVD镀膜能够镀出膜层的颜色有如下多种目前能够做出的膜层的颜色有深金黄色,浅金黄色,咖啡色,古铜色,灰色,黑色,灰黑色,七彩色等。

通过控制镀膜过程中的相关参数,可以控制镀出的颜色。

6、涂层的特性①硬度涂层带来的高表面硬度是提高刀具寿命的最佳方式之一。

一般而言,材料或表面的硬度越高,刀具的寿命越长。

PVD应用技术介绍

PVD应用技术介绍PVD(Physical Vapor Deposition)是一种在大气压或接近真空的条件下进行的一种薄膜沉积技术。

PVD技术是将固体材料通过高速蒸发、离子激发、电弧熔化等方法,以气态形式沉积在表面上,形成一层均匀、致密、具有特定功能的薄膜。

PVD技术在材料科学、纳米科技、电子工程等领域有广泛的应用。

PVD技术的应用可以分为以下几个方面:1.光学镀膜:通过PVD技术可以制备出高透明、高折射率的光学薄膜,用于制造光学器件,如镜片、滤光片等。

这些光学薄膜能够实现对光的反射、透射和吸收的控制,提高光学器件的性能。

2.金属涂层:通过PVD技术可以对金属表面进行涂层,提高金属材料的耐磨性、耐腐蚀性和装饰性。

这些金属涂层广泛应用于汽车、航空航天、五金工具等领域。

3.电子器件制造:PVD技术可以用于制造电子器件中的金属导线、金属电极和电池材料等。

这些电子器件需要具有良好的导电性、机械强度和耐腐蚀性,PVD技术能够满足这些要求。

4.硬质涂层:通过PVD技术可以制备出高硬度、高耐磨性的硬质涂层,用于刀具、模具、轴承等机械零件上,提高它们的使用寿命和性能。

5.太阳能电池:PVD技术可以制备出具有高光吸收率和高电导率的太阳能电池背电极材料,提高太阳能电池的能量转换效率。

6.生物医学材料:PVD技术可以制备出具有抗菌性、生物相容性的生物医学材料,用于人工关节、人工血管等医疗器械上,减少感染风险和提高疗效。

在实际应用中,PVD技术有几种常见的方式,包括磁控溅射、电弧离子镀、电子束蒸发等。

这些方式在不同的情况下具有不同的优势和适用范围。

例如,磁控溅射是一种常见的PVD技术,适用于金属和陶瓷材料的沉积,可以制备出致密、致密、高质量的薄膜。

电子束蒸发适用于低温、高密度的薄膜沉积,可以制备出高显色度的金属薄膜。

电弧离子镀适用于大面积的薄膜沉积,可以制备出高硬度的涂层。

总之,PVD技术具有宽广的应用前景和发展空间,它不仅可以用于改善材料的性能和功能,还可以用于制造高性能器件和应用于生物医学领域。

镀膜及用途

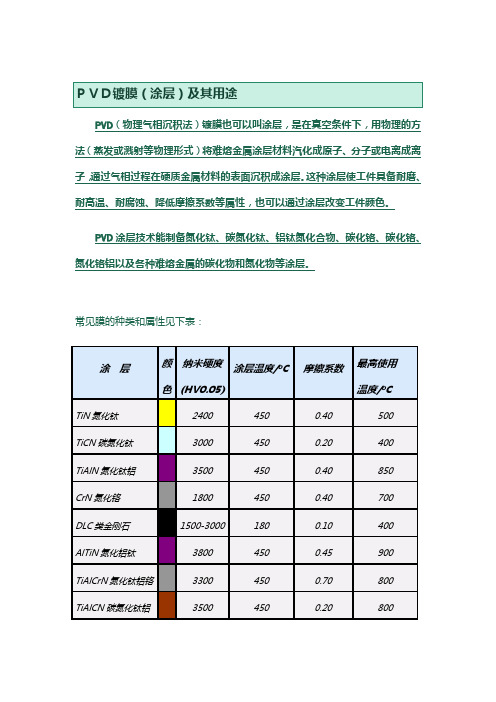

PVD(物理气相沉积法)镀膜也可以叫涂层,是在真空条件下,用物理的方法(蒸发或溅射等物理形式)将难熔金属涂层材料汽化成原子、分子或电离成离子,通过气相过程在硬质金属材料的表面沉积成涂层。

这种涂层使工件具备耐磨、耐高温、耐腐蚀、降低摩擦系数等属性,也可以通过涂层改变工件颜色。

PVD涂层技术能制备氮化钛、碳氮化钛、铝钛氮化合物、碳化铬、碳化铬、氮化铬铝以及各种难熔金属的碳化物和氮化物等涂层。

常见膜的种类和属性见下表:

在刀具基体上涂覆一层或多层硬度高、耐磨性好的金属或非金属化合物薄膜的过程叫镀膜,镀膜能较好的解决刀具存在的强度和硬度之间的矛盾。

经过镀膜之后的刀具叫做镀膜刀具或者涂层刀具。

常用镀膜种类和加工对象对照表:。

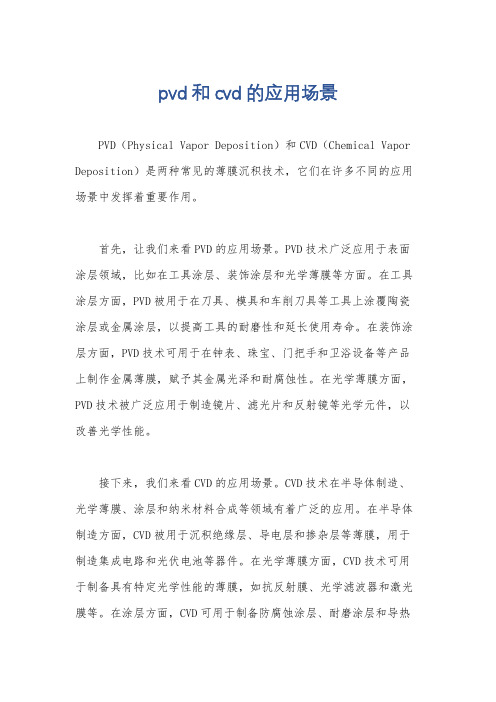

pvd和cvd的应用场景

pvd和cvd的应用场景

PVD(Physical Vapor Deposition)和CVD(Chemical Vapor Deposition)是两种常见的薄膜沉积技术,它们在许多不同的应用场景中发挥着重要作用。

首先,让我们来看PVD的应用场景。

PVD技术广泛应用于表面涂层领域,比如在工具涂层、装饰涂层和光学薄膜等方面。

在工具涂层方面,PVD被用于在刀具、模具和车削刀具等工具上涂覆陶瓷涂层或金属涂层,以提高工具的耐磨性和延长使用寿命。

在装饰涂层方面,PVD技术可用于在钟表、珠宝、门把手和卫浴设备等产品上制作金属薄膜,赋予其金属光泽和耐腐蚀性。

在光学薄膜方面,PVD技术被广泛应用于制造镜片、滤光片和反射镜等光学元件,以改善光学性能。

接下来,我们来看CVD的应用场景。

CVD技术在半导体制造、光学薄膜、涂层和纳米材料合成等领域有着广泛的应用。

在半导体制造方面,CVD被用于沉积绝缘层、导电层和掺杂层等薄膜,用于制造集成电路和光伏电池等器件。

在光学薄膜方面,CVD技术可用于制备具有特定光学性能的薄膜,如抗反射膜、光学滤波器和激光膜等。

在涂层方面,CVD可用于制备防腐蚀涂层、耐磨涂层和导热

涂层等功能性涂层。

此外,CVD还被广泛应用于纳米材料的合成,如碳纳米管、石墨烯和纳米颗粒等。

总的来说,PVD和CVD技术在工业生产、科研领域和日常生活中都有着重要的应用,它们通过沉积不同性质的薄膜,为各种材料赋予特定的功能和性能,推动着许多领域的发展和进步。

PVD涂层学习

我们可对塑胶模具、冲压模具、压铸模具、各种刀具、各种零部件、易损件进行涂层;通过涂层,可以增加工件的表面硬度、增加耐磨性、增加耐腐性、增加抗粘性、减少摩擦、延长产品的工作时间或使用寿命,从而提高生产率、降低生产成本、提高加工可靠性、提高质量、缩短交货时间、减少对环境的影响并节约资源、提高企业竞争力。

我们的涂层种类有:TiN氮化钛;TiCN-MP氮化炭钛;AlTiN氮化钛铝; CrN氮化铬;Unicut万用紫钛;nACo纳米结构;DLC类金刚石等涂层。

一、涂层工艺刀具涂层技术通常可分为化学气相沉积(CVD)和物理气相沉积(PVD)两大类。

1.CVD技术被广泛应用于硬质合金可转位刀具的表面处理。

CVD可实现单成份单层及多成份多层复合涂层的沉积,涂层与基体结合强度较高,薄膜厚度较厚,可达7~9μm,具有很好的耐磨性。

但CVD工艺温度高,易造成刀具材料抗弯强度下降;涂层内部呈拉应力状态,易导致刀具使用时产生微裂纹;同时,CVD工艺排放的废气、废液会造成较大环境污染。

为解决CVD工艺温度高的问题,低温化学气相沉积(PCVD),中温化学气相沉积(MT-CVD)技术相继开发并投入实用。

目前,CVD (包括MT-CVD)技术主要用于硬质合金可转位刀片的表面涂层,涂层刀具适用于中型、重型切削的高速粗加工及半精加工。

2.PVD技术主要应用于整体硬质合金刀具和高速钢刀具的表面处理。

与CVD工艺相比,PVD 工艺温度低(最低可低至80℃),在600℃以下时对刀具材料的抗弯强度基本无影响;薄膜内部应力状态为压应力,更适于对硬质合金精密复杂刀具的涂层;PVD工艺对环境无不利影响。

PVD涂层技术已普遍应用于硬质合金钻头、铣刀、铰刀、丝锥、异形刀具、焊接刀具等的涂层处理。

PVD涂层原理物理气相沉积(PVD)在工艺上主要有(1)真空阴极弧物理蒸发(2)真空磁控离子溅射两种方式。

(1)阴极弧物理蒸发(ARC) 真空阴极弧物理蒸发过程包括将高电流,低电压的电弧激发于靶材之上,并产生持续的金属离子。

pvd涂层技术在热冲压冲头上的应用

pvd涂层技术在热冲压冲头上的应用随着现代制造业的发展,制造技术也在不断更新和完善。

热冲压是一项集成性的特殊加工技术,已被广泛应用于机械工程,包括汽车、航空、船舶等行业。

其工艺特点是模仁在高温条件下快速挤出或压缩,将原模仁上形成压痕,在此基础上在冲头表面涂覆PVD涂层,可提高冲头的耐磨性和耐腐蚀性,这也是热冲压加工技术发展的一个方向。

PVD(Physical Vapor Deposition)涂层是一种物理蒸镀工艺,空气中的气体被电子束或电子束冲击机强烈冲击后,在原料溅射表面形成涂层。

物理蒸镀技术可以构建单层或多层薄膜,由多种金属或非金属材料组成,可根据要求分别配备不同功能,其表面一般光洁度高,坚硬度高,粗糙度低,耐腐蚀性强,耐磨性好等优点,使它成为表面处理领域的一种重要技术。

热冲压冲头表面上应用PVD涂层可有效提高冲头的耐磨性和耐腐蚀性。

由于冲头表面的涂层可以减少冲头表面的粗糙度,抵抗外力的侵蚀,提高冲头的寿命延长期,提高冲头工作效率,确保产品质量和效率,确保生产稳定可靠,从而提高整体制造效率。

此外,PVD涂层技术具有材料低耗、涂层厚度可精确控制等优点,可以在冲头表面形成宽厚度范围、能量分布均匀的涂层,具有良好的抗冲击和防腐蚀性能,可以有效提高热冲压加工的性能和表面外观,满足热冲压模具的快速发展要求。

在应用PVD涂层技术过程中,需要经过准备工作,如冲头表面的清洗、抛光等处理,以保证PVD涂层和冲头表面之间的良好衔接,从而达到最佳效果。

然后将冲头放入PVD装置,进行涂层,经过高温沉积和冷却,均匀的PVD涂层就形成了。

制造过程中还需要进行一些测试,以确保涂层的质量和性能,才能将涂层应用于热冲压模具。

PVD涂层技术在冲头上的应用,不仅可以提高冲头的耐磨性和耐腐蚀性,还可以提高冲头的抗冲击性,并具有能量分布均匀,耐磨性高等优点,非常适合在热冲压冲头上使用。

它经过不断开发和完善,已成为表面处理领域的一种重要技术,应用于热冲压冲头更是提升了热冲压模具加工质量,满足了快速发展的要求,为制造业提供了更多的可能性。

真空镀膜(PVD)工艺知识介绍

真空镀膜(PVD)工艺知识介绍简介真空镀膜(Physical Vapor Deposition,简称PVD)是一种常用于表面修饰和功能改善的工艺。

通过在真空环境中蒸发或溅射物质来形成薄膜,将薄膜沉积在基材上,以改变基材的性质和外观。

本文将介绍PVD工艺的原理、应用和优势。

PVD工艺原理在PVD工艺中,基材和目标材料被放置在真空环境中。

通过热蒸发或物理溅射的方式,目标材料从固态转化为气态。

这些气体分子会沉积在基材上,形成一层薄膜。

PVD工艺常用的方法有热蒸发和物理溅射。

热蒸发是将目标材料加热至其沸点以上,使其转化为气态,然后沉积在基材上。

而物理溅射则是通过向目标材料表面轰击高能粒子,将其击打下来沉积在基材上。

PVD工艺的应用PVD工艺在多个领域得到了广泛应用。

装饰性涂层PVD工艺可以制备具有不同颜色、质感和光泽度的涂层,用于装饰各种产品,如钟表、珠宝、手袋、饰品等。

常见的装饰性涂层有黄金色、玫瑰金色、银色和黑色等。

防腐蚀涂层PVD工艺可以形成陶瓷涂层、金属涂层或复合涂层,这些涂层具有良好的耐腐蚀性能,可保护基材免受化学腐蚀、氧化和磨损的影响。

这些涂层常用于汽车、航空航天、电子产品等领域。

功能性涂层PVD工艺还可以制备具有特殊功能的涂层,如光学涂层、导电涂层和磁性涂层。

光学涂层可用于改善光学性能,导电涂层可用于制作导电膜,磁性涂层可用于制造磁性材料。

PVD工艺的优势相比其他表面处理工艺,PVD工艺具有以下几个优势:高质量涂层PVD工艺可以制备高质量的涂层,具有高硬度、低摩擦系数、耐磨损和耐腐蚀等特性。

这些特性使得PVD涂层在各种应用中表现出色。

环保节能PVD工艺不需要使用有机溶剂和其他有害化学物质,对环境友好。

同时,PVD 涂层具有较高的附着力和耐用性,可延长基材的使用寿命,减少资源消耗。

精密控制PVD工艺可以实现对涂层厚度、成分和结构的精确控制。

通过调整工艺参数,可以得到所需的涂层特性,以满足不同应用的需求。

超晶pvd涂层技术

超晶pvd涂层技术

超晶PVD涂层技术是一种物理气相沉积(Physical Vapor Deposition,简称PVD)技术,用于在表面形成具有优异性能的涂层。

这种技术广泛应用于各种工业领域,包括汽车、航空航天、电子、医疗设备等。

PVD涂层技术是通过在真空环境中,利用电子束蒸发、磁控溅射、弧光放电等方法,将固体材料蒸发或溅射成粒径很小的原子或分子,并沉积在待涂层物体表面上,形成一层薄膜。

超晶PVD涂层技术是在传统的PVD技术基础上的一种改进,通过优化沉积工艺参数和材料选择,可以制备出具有特殊晶粒结构的涂层。

超晶PVD涂层技术具有以下特点和优势:

1. 超晶涂层具有高硬度和优异的耐磨性能,能够提高物体的表面硬度和耐磨性,延长使用寿命。

2. 超晶涂层具有较高的耐腐蚀性能,可以有效保护被涂层物体的表面免受氧化、腐蚀和化学损害。

3. 超晶涂层具有良好的附着力,能够牢固地附着在被涂层物体的表面上,不易剥落或脱落。

4. 超晶涂层具有较高的热稳定性和耐高温性能,可以在高温环境下保持其性能稳定。

5. 超晶涂层可以实现多种功能,例如抗反射、防刮擦、导热、导电等,可根据具体需求进行定制。

总之,超晶PVD涂层技术是一种先进的涂层技术,可以为物体表面提供出色的性能和保护,广泛应用于各个领域,提升产品的品质和寿命。

1/ 1。

pvd真空镀膜

PVD真空镀膜简介PVD(Physical Vapor Deposition)真空镀膜是一种常用的表面涂层技术,通过在真空环境中将固体材料转变成蒸汽或离子态,将其沉积在基材表面上进行涂层。

PVD镀膜技术具有高附着力、优异的质量性能、较长的使用寿命等优点,被广泛应用于自动化设备、汽车、电子器件、建筑装饰等领域。

工艺过程PVD真空镀膜的工艺过程包括蒸发、溅射、离子镀等步骤。

1.蒸发:在真空腔室中加热固体材料,使其转变成蒸汽状态。

蒸发材料通常为金属或合金,如铝、铜、钛等。

这些金属材料通常具有较高的沉积速率和较好的光学性能。

2.溅射:通过电弧或磁控溅射等方法将固体材料的离子或原子从靶材表面释放,进而沉积到基材表面上。

溅射技术可以实现材料的复杂合金结构涂层,具有较高的镀膜均匀性和较好的附着力。

3.离子镀:利用离子源将离子束引导到基材表面,在表面形成均匀的离子沉积层。

离子镀技术可用于增强涂层材料的致密性和硬度,提高涂层的耐磨性和抗腐蚀性能。

应用领域PVD真空镀膜技术在多个行业和领域得到广泛应用。

以下是一些常见的应用领域:汽车PVD镀膜广泛应用于汽车行业,主要用于改善汽车外观和提高其耐腐蚀性能。

常见的应用包括车轮、车门把手、排气管等,通过PVD镀膜技术使其表面具有金属光泽、抗刮擦和抗腐蚀等特性。

建筑装饰PVD镀膜技术在建筑装饰领域被广泛应用于不锈钢表面处理,使其呈现出不同颜色和纹理,提高装饰效果和耐腐蚀性能。

常见的应用包括不锈钢门、窗户、护栏等。

电子器件PVD镀膜技术在电子器件领域被广泛应用于制作涂层薄膜和改善器件性能。

常见的应用包括显示屏保护膜、光学镜片、太阳能电池板等。

其他PVD镀膜技术还可应用于其他领域,如机械零件、医疗设备、航空航天等。

通过PVD镀膜技术改善材料的表面性能,提高其耐磨性、耐高温性、抗腐蚀性等。

优势和挑战PVD真空镀膜技术具有以下优势:1.高附着力:PVD涂层与基材表面结合紧密,具有较高的附着力,不易剥落或脱落。

pvd涂层在注塑模具的应用

pvd涂层在注塑模具的应用

PVD涂层在注塑模具中的应用是非常广泛的。

PVD涂层是物理气

相沉积技术,通过在真空环境中将固体材料蒸发成蒸汽,然后沉积

在工件表面形成薄膜。

在注塑模具中,PVD涂层主要有以下几个应

用方面:

1. 提高耐磨性,PVD涂层可以在模具表面形成坚固的陶瓷膜,

提高模具的硬度和耐磨性,延长模具的使用寿命。

这对于注塑模具

来说尤为重要,因为模具在注塑过程中会受到高压和高温的冲击,

容易产生磨损。

2. 减少粘附,PVD涂层可以降低模具表面的粘附性,使塑料制

品更容易脱模。

这有助于提高生产效率,减少生产成本。

3. 提高表面质量,PVD涂层可以改善模具表面的光洁度和光泽度,使注塑制品的表面更加光滑和均匀。

4. 抗腐蚀性能,PVD涂层还可以提高模具的抗腐蚀性能,延长

模具的使用寿命,特别是对于一些腐蚀性塑料材料的注塑模具来说,这一点尤为重要。

总的来说,PVD涂层在注塑模具中的应用可以显著提高模具的耐磨性、抗粘附性、表面质量和抗腐蚀性能,从而提高注塑生产的效率和质量。

这些优点使得PVD涂层在注塑模具制造行业中得到了广泛的应用和认可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ti (

srid)->Ti(

8d

ffiXre

3. PVD

-

-.EEEexceulr.l,)

(lndustrial Applications- comparingwith elecEoplating)

- PVD . : (Adv!nt|ge3) :3-10

- electroplating

(w€arr€sistanco 3-10Um€sb€lt€r) (more colors available) (envircntnentalfri6ndly) (low cost prcduclion)

r----

RosEs*rAG- E-xcEL1.

\

lffil'gcEGY.$I

(LKM'S PvDcoatiq s.rvh!) Recommendations

r.. ronFnr@ cdu'Er - TIN

^Idi.bo: Mrsl& ltco'poEd Fgrn br T.qEdE

CrN

TEdBi

S u rf.@ Turmfl

rc

-

'-1.

(lnEoduction to SudaceFinishing- Why nelessary?)

)

.InfilEc.ticr?/rtl

l!@lsgELb'.:;l:

'-'./

(InEoduction to SurfaceFinishing- why necessary?)

3*"'":ffiHF-*5F _ &fi.PVDEtrFf,tr) (

*HK $ 9 0 0

(sctl 'irh no in3 nrice codtins)

(Eranplc 4: C|nrirgt&ts (.nd nilh))

&+4, nA (*n)

- !lEd* FTG

-

=< 3os 11

) 3E

;;: ]K*:I

(lntroduction to SurfaceFinishing- wby necessary?)

1.

-)

txil .

(lntroduction to SurfaceFinishing- Why n€cessary?)

B Fl+t, &F.Rtt ( tuA s4Pcg. )

(EldDl. I: Plasric .nal slch 6 ABS or rc) n

DLC

2.

Apdlc{i!: lr.dd.

-Dtf

(

E+lt ld

)

TctrtF&c TErmd lt blricritun

a Corrbi.d'

3.

.

^didiE:

-EXCEL.PLUS :(,

h$ Fsd&rEr phic hrl.dim { dac.ba muld!

'i

#&E EE

Sp.cid Cdling fc

cn

(lntroduction PVD Coating to Technology)

PvDi*trxEt*

PVD Coating Service

) ,/

InillExcqKle:rif l

W

-l-

-.Enfilrxceu:'i:,

-./

(Irtsoduction to PVD CoatingTechnology)

IXfilotci&xrirril

(lndustrial ApplicationsDecorative)

PVD

Lrhion ,cc.s$ric. crr.ds$n.s

inimbn jcwlry

I E

3

E J-fEEd

-

(LKM'S PVD CoatiDgService)

---lnillo<c:tlx:tairr - , -:(spccial Cortinss) I. EXCEL - SUPERNITRIDE 2, EXCEL. LUB 3. EXCEL - PLUS 4. EXCEL - ROSE

(lntroduction to PVD Coating Technology)

(Th. oitint is Prf{rft.d und.r hi3h vrcudh with lhc assislffi. ot a ,rc.s plahr. Th. d.psncd colting (wnh sin8L ht.r or r!l.i-1.y.6) @ bc u$d rit d.corarir or functional atplicdn'n.)

./---,

t

*'----_

w.r Rai'br.

r turisrikn!

--

j:931

W=-lxElEx'EKxtiM

L4.l

i '(PVD Process) | - PVD

(PJD) -/

rr

o'o*.i!'"nt

L

- PVD

(PrE.E!:,En nt,

IltlExcEKeit)$rl

-,,]

w*(F,.hfra( &ufr,M)

8E{41 r"n*yn,..iai.t

= ch.rr0pl.rinS (o.

(or+ PVD)) (Surfe. TE.lmnt =Eldnrlcss Plating

*Ets4fifit = *l5nfl(frFhPvD llE)

Ertlstst = gf, (4tr* )

4.

Ardbri!: hkn rn$ir.d

- EXCEL.ROSE

drvry. lrrEtba d {oliq nd'lt

I

(LKM s PvDC@rins Scr!k!)

Coatng Selection

Ld T'rV

(LKM'S coerins PvD slrvrce)

AvailableCoatings

:(Stn'dsd Coningt I, 2. 3. 4. 5. 6, EXCEL.TiN EXCEL-TiN.LT EXCEL-CrN EXCEL-C'N-LT EXCEL. TiCN EXCEL. TiAIN

special coating EXCEL -

frfrr&&EEt

Sp..itl clFtng for Wd Resirdc. + Cotusion R*isrdc.

(.nvimnn.

al fricndly

p(rcit

(da).dt iw .r!rines: v!riouscolo6 lvailablc; gdE wcdrcsrsran@.)

lifr$ii:'i#l'jhmy'*'^' tr

lXEIrxcEtlx'-ri,iiil

s

-A.

(PVD Process Magnclron Spuoering)

(Ooe fofr.d. surf@ rE.tncnr lfi.n FDvid.s rddi&'n.l @+ird F)Fnic!)

f,=2*F#lt

( R.quiEd sune

: tr.

nlE.

ilfltfi,

tl*r,

fitd*{.

ptup.ni.s: hsrdcis, sr

assl.Icc. comin'n aiisac..

CemeconCC800nex HML (Equipm€r'l)

\

(PVD Process Magnelron Sputtering)

dish.B. s$nin8 pin q)rtpiu

'

A r + e ' - > A r ' + e _+ e

(cor.nr di*h{E.s rhough

(highcuGnt helps vdFtrizing

(PVD hoc.ss)

.L

(Prr'D hocess) 5. o*ingr

(Pr;t)

lnElEltc:UgQniri

4.

(cortine Prcess)

(Bdl Cnr.r T€d)

'

.

GI.ntlBr T€n)

J

o \

(.o[ing@!r = < 30* t(t cosr)

hTREP VD*E HK$r350

*E#rk r(t

=

7lR*fr86

(lool lifc ircers.d bt> llim.s)

(scllin! pri@with blel .olo€d @.ring)

- fi'B&f,r6lE

( r ool chrnSins ri@ cduld)

(Always orc singt. mardi.l c'mr salisfyth. Fdomue producl dd ttE firsr .letion is irs mrhiialility)

hrtzfr &RAitti!*fi tr4&frEJuat?*mz4saft dtiE. ttElFif,tr.

ffi

r-1,

-

ln@E(cEL,,

(lnEoduction to SurfaceFinishing- Why nec€ssaryl)