回流区分级着火燃烧技术在220t/h煤粉锅炉上的应用

220t循环硫化床锅炉运行规程

HG—220/9.8—L.MN17锅炉运行规程1 锅炉的基本特性1.1 概述循环流化床(CFB)锅炉是八十年代发展起来的高效率、低污染和良好综合利用的燃煤技术,由于它在煤种适应性和变负荷能力以及污染物排放上具有的独特优势,使其得到迅速发展。

我厂锅炉由德国EVT公司负责锅炉的性能设计,并提供技术支持。

哈尔滨锅炉有限责任公司根据国内现行标准、材料完成施工设计和制造。

这种锅炉采用了新的燃烧方式,具有以下优点:(1) 燃料适应性广与煤粉炉相比,其煤种的适应性较广。

(2) 低硫排放燃烧室内添加石灰石直接脱硫,无需在尾部设置烟气脱硫设备,即可满足环保标准要求。

(3) 高燃烧效率气固间高滑移速度导致固体颗粒在床内横向、纵向混合良好,且有较长的停留时间,因此可以保证最佳的碳燃尽率。

(4) 低NO x排放低燃烧温度和分级燃烧可降低NO x排放量,无需对烟气处理也能满足最严格的排放标准要求。

(5) 消除溶渣低温燃烧不产生溶渣,降低了碱性盐的挥发,因而减少了锅炉的腐蚀和对流受热面的沾污。

(6) 较大的负荷调节比从稳定燃烧的观点出发,不投油稳燃的锅炉负荷为30%。

负荷的调节比较大。

1.2 锅炉的主要规范型号:HG—220/9.8—L.MN17制造厂:哈尔滨锅炉制造厂燃料:设计煤种为70%煤泥+30%煤矸石;校核煤种为40%煤泥+60%煤矸石和原煤燃烧方式:循环流化过热蒸汽压力:9.81MPa锅炉燃烧额定蒸发量:220t/h汽包压力:10.8MPa给水温度:215℃过热蒸汽温度:540℃锅炉效率:89.81%预热器进口温度:25℃排烟温度:142℃1.3 燃料特性1.3.1 设计煤种和校核煤种数值名称符号单位煤泥煤矸石设计煤校核煤种煤泥70%+煤矸石30%煤泥40%+煤矸石60%原煤收到基碳 C % 43.25 30.46 39.41 35.58 62.92 收到基氢H % 2.89 2.07 2.64 2.40 3.95 收到基氧O % 6.59 8.2 7.07 7.56 7.84 收到基氮N % 0.8 0.52 0.72 0.62 1.13 收到基硫S % 0.42 0.62 0.48 0.54 0.56 收到基全水分W % 029 4.3 21.59 14.18 9.7收到基灰份A % 17.05 53.83 28.06 39.12 13.9 低热值Q kJ/kg 16309 11182 14771 13233 24732 粒度范围mm 0.1~5 0.1~5 0.1~5 1.3.2 点火用油(0#柴油)Cy Hy Oy Ny Sy 低热值闪点凝点单位% % % % % kj/kg ℃℃数值85.5~86.513.5~14.50.034 0.034 0.082 10200 68 01.4 石灰石数值名称符号单位数值碳酸钙CaCO3 % 92.8 碳酸镁MgCO3 % 6.5水H2O % 0.0 惰性物质% 0.7 石灰石粒度:max<1mm<0.5mm <0.2mm <0.1mm <0.05mm d50 mm%%%%%mm1100987030100.151.5 启动用砂:单位数值Na2O % 1.0~2.0K2O % 2.0~3.0 粒度范围:max<1mm<0.5 mm <0.2 mm <0.1 mm <0.05 mm d50 mm%%%%%mm1100987030100.151.6 锅炉具体设计特点1.6.1 设计煤种(70%煤泥+30%煤矸石)负荷% 100 70 50 30 高加不投水/蒸汽参数给水流量t/h 220 154 110 66 203 蒸汽流量t/h 220 154 110 66 203 排污量t/h 2.2 1.54 1.10 0.66 2.03 喷水幅度% 3.83 5.15 4.53 1.46 6.37 一级喷水量t/h 5.24 4.75 2.99 0.58 7.78二级喷水量t/h 3.38 3.17 1.98 0.40 5.18MPa 11.02 10.50 10.25 10.08 10.84 省煤器入口压力锅筒压力MPa 10.8 10.30 10.06 9.90 10.64 过热器出口MPa 9.80 9.80 9.80 9.80 9.80 压力℃215 196 183 170 158 省煤器入口温度℃540 540 540 540 540 过热器出口温度汽水温度省煤器入口℃215 196 183 170 158 省煤器出口℃280 267 263 285 252℃316 313 311 310 315 包墙过热器入口℃328 329 330 329 329 包墙过热器出口SHI入口℃328 329 330 329 329 SHI出口℃448 453 453 469 467 SHII入口℃429 425 429 460 429 SHII出口℃500 501 503 513 507 SHIII入口℃485 481 485 507 480 SHIII出口℃540 540 540 540 540汽水压力省煤器入口MPa 11.02 10.50 10.25 10.08 10.84 省煤器出口MPa 11.00 10.48 10.24 10.07 10.82 包墙过热器MPa 10.80 10.30 10.06 9.90 10.64 入口包墙过热器MPa 10.47 10.13 9.97 9.87 10.37 出口SHI入口MPa 10.47 10.13 9.97 9.87 10.37 SHI出口MPa 10.33 10.06 9.93 9.85 10.25 SHII入口MPa 10.25 10.02 9.91 9.84 10.18SHII出口MPa 10.00 9.90 9.85 9.82 9.97SHIII入口MPa 9.92 9.86 9.83 9.81 9.90 SHIII出口MPa 9.80 9.80 9.80 9.80 9.80烟气温度炉膛出口℃850 827 767 639 850 床温℃860 845 815 790 860 SHIII入口℃812 782 723 615 813 SHIII出口℃715 679 635 574 715 SHI出口℃438 412 396 397 443 省煤器出口℃268 236 219 217 226℃142 130 124 120 128 空气预热器出口空气温度空气入口℃14.5 14.5 14.5 14.5 .14.5空气预热器℃25 30 37 40 32 入口(平均)空气预热器℃185 174 167 164 162 出口(平均)质量流量煤kg/s 11.768 8.431 6.239 4.056 11.792 总燃烧空气kg/s 71.21 51.22 42.11 42.34 71.36kg/s 65.45 45.38 36.26 36.50 65.51 通过空气预热器空气烟气kg/s 79.45 57.15 46.44 45.07 79.61烟气流速(平均)炉膛m/s 6.0 4.2 3.3 2.9 6.1 SHIII m/s 9.0 6.2 4.8 4.3 9.0 SHI m/s 9.5 6.6 5.1 4.8 9.5 省煤器m/s 7.5 5.2 4.1 4.0 7.3 空气预热器m/s 8.8 6.0 4.8 4.6 8.3效率计算(按MN1942)过剩空气% 20 20 34.8 114.8 20 环境温度℃14.5 14.5 14.5 14.5 14.5计算的基准℃25 25 25 25 25 温度未燃碳损失% 3.11 2.70 3.86 6.73 3.10 灰渣热损失% 0.72 0.76 0.67 0.50 0.71 散热损失% 0.62 0.90 1.23 1.94 0.63 排烟热损失% 5.74 5.15 5.27 7.42 4.99 锅炉效率% 89.81 90.49 88.97 83.41 90.57 1.6.2 校核煤种(40%煤泥+60%煤矸石和原煤)原煤燃料40%煤泥+60%煤矸石负荷% 100 50 100 50水/水蒸气参数给水流量t/h 220 110 220 110 蒸汽流量t/h 220 110 220 110 排污量t/h 2.20 1.10 2.20 1.10 喷水幅度% 3.67 4.46 3.59 4.78 一级喷水量t/h 4.86 2.95 4.75 3.17 二级喷水量t/h 3.24 1.98 3.17 2.09 省煤器入口MPa 11.02 10.25 11.02 10.24 压力锅筒压力MPa 10.80 10.06 10.80 10.07 过热器出口MPa 9.80 9.80 9.80 9.80 压力℃215 183 215 183 省煤器入口温度℃540 540 540 540 过热器出口温度汽水温度省煤器入口℃215 183 215 183 省煤器出口℃280 263 273 256℃316 311 317 311 包墙过热器入口包墙过热器℃327 330 327 330出口SHI入口℃327 330 327 330 SHI出口℃449 454 441 449 SHII入口℃430 430 423 423 SHII出口℃499 502 497 499 SHIII入口℃485 484 483 480 SHIII出口℃540 540 540 540汽水压力省煤器入口MPa 11.02 10.25 11.02 10.24 省煤器出口MPa 11.00 10.24 11.00 10.23 包墙过热器MPa 10.80 10.06 10.80 10.07 入口MPa 10.47 9.97 10.47 9.97 包墙过热器出口SHI入口MPa 10.47 9.97 10.47 9.97 SHI出口MPa 10.33 9.93 10.33 9.93 SHII入口MPa 10.25 9.91 10.25 9.91 SHII出口MPa 10.00 9.85 10.00 9.85 SHIII入口MPa 9.92 9.83 9.92 9.83 SHIII出口MPa 9.80 9.80 9.80 9.80烟气温度炉膛出口℃854 771 888 805 SHIII入口℃817 728 845 755 SHIII出口℃720 638 733 649 SHI出口℃439 398 432 392 省煤器出口℃264 219 258 214 空气预热器℃142 124 135 120 出口空气温度风机入口℃14.5 14.5 14.5 14.5空气预热器℃25 37 25 40 入口(平均)空气预热器℃185 167 179 163出口(平均)质量流量煤kg/s 13.17 6.968 6.891 3.625 总燃烧空气kg/s 71.57 42.24 67.27 39.79 通过空气预kg/s 65.70 36.37 61.42 33.94 热器空气烟气kg/s 79.41 46.35 73.08 42.84烟气流速(平均)炉膛m/s 6.0 3.3 5.7 3.1 SHIII m/s 8.9 4.8 8.3 4.5 SHI m/s 9.4 5.1 8.6 4.7 省煤器m/s 7.5 4.1 6.7 3.7 空气预热器m/s 8.7 4.8 7.8 4.3效率计算(按DIN1942)过剩空气% 20 34.7 20 34.8 环境温度℃14.5 14.5 14.5 14.5℃25 25 25 25 计算的基准温度未燃碳损失% 2.77 3.45 2.55 3.18 灰渣热损失% 1.38 1.23 0.30 0.23 散热损失% 0.63 1.23 0.64 1.25 排烟热损失% 5.68 5.21 4.94 4.65 锅炉效率% 89.54 88.88 91.57 90.69 1.6.3 烟气压降计算燃料70%煤泥+30%煤矸石负荷% 100烟气压降数值旋风筒Pa 1500旋风筒出口烟道Pa 50转向室Pa 20SHIII(包括静压头)Pa 40SHI(包括静压头)Pa 264省煤器(包括静压头)Pa 285空气预热器(包括静压头)Pa 577烟气压力值炉膛出口kPa 102.20旋风筒出口kPa 100.70转向室出口kPa 100.63 SHIII出口kPa 100.59SHI出口kPa 100.33省煤器出口kPa 100.04空气预热器出口kPa 99.46大气压力kPa 100.701.6.4 空气分配流率流率流率范围% kg/s Kg/s一次风50 35.6 28.5—42.7 二次风17.2 12.2 2.2—21.4 通过燃烧器的空气17.2 12.2 5.4—22.0 给煤风 6.7 4.8冷渣器用风 4.1 2.9回料阀用风 1.6 1.1石灰石输送风0.4 0.3密封风 2.0 1.4火焰监视器用风0.3 0.2煤泥分配风0.6 0.4总燃烧用风100 71.2通过空气预热器风91.8 65.4冷风8.2 5.81.6.5 灰量分配70%煤泥+30%煤矸石40%煤泥+60%煤矸石100%原煤煤量kg/s11.77 13.17 6.89 石灰石量kg/s 0.31 0.34 0.27正常工况总灰量kg/s 3.62 5.52 1.21 底渣量kg/s 1.45 3.04 0.60 飞灰量kg/s 2.17 2.48 0.60 排渣温度℃100 100 100 飞灰温度℃142 142 135设计工况Max.底渣量kg/s 4.17Max飞灰量kg/s 3.61Max.底渣温度℃150Max飞灰温度℃1701.6.6 石灰石量和Ca/S70%煤泥+30%煤矸石40%煤泥+60%煤矸石100%原煤煤量kg/s 11.77 13.17 6.89 含硫量% 0.48 0.54 0.56 含灰量% 28.09 39.11 13.9 灰中CaO量% 3.52 3.43 3.36 石灰石中CaCO3量% 92.8 92.8 92.8 石灰石反应能力High High High 脱硫率% 90.7 90 90 SO2量(在含O26%干烟气中)Mg/m3N 167 225 131 需要的Ca/S比 2.1 2 2.3 石灰石流量kg/s 0.306 0.344 0.271 1.7 锅炉基本尺寸炉膛宽度(两侧水冷壁中心线距离) 6450mm炉膛深度(前后水冷壁中心线距离) 6450 mm尾部对流烟道宽度(两侧包墙中心线距离) 7500 mm尾部对流烟道深度(前后包墙中心线距离) 4240 mm尾部对流烟道宽度(空气预热器烟道宽度) 8530 mm尾部对流烟道深度(空气预热器烟道深度) 4240 mm 锅筒中心线标高 39830 mm 省煤器进口集箱标高 18000 mm 过热器出口集箱标高 36930 mm 锅炉运转层标高 8000 mm 锅炉最高点标高(顶板上标高) 45000 mm 锅炉宽度(两侧外支柱中心线距离) 19450 mm 锅炉深度(K1柱至K4柱中心线距离) 30860 mm 1.8 锅炉水容积名称单位锅筒水冷壁下水管连接管过热器省煤器总计水压时m3 19.23 36 30.43 17 102.66 正常运行时m3 6.9 36 0 17 59.9 1.9 锅炉整体布置本锅炉系高压参数、单锅筒、自然循环蒸汽锅炉,采用循环流化床燃烧方式,高温分离。

220t/h循环流化床锅炉应用总结

在燃烧系统中, 给煤机将煤送入落煤管进入 炉膛 , 锅炉所需空气分别 由一次、 二次风机提供 。

一

次风 机送 出 的 空 气 经 一 次 风 空 气 预热 器 预 热

后, 通过左 右 两侧 风道 引入水 冷风 室 , 经水 冷风 室

布 风板 上 的风 帽进 入 燃烧 室 ; 次 风 机送 出 的空 二

升 而导致 结焦 。

( ) 行期 间 , 料循 环 系统 漏 风 , 量 空气 2运 物 大

磨料随温度的升降会 产生膨胀或收缩 , 如果此膨 胀或收缩受到约束 , 耐磨 料 内部就会产生应力 。

耐磨 料属 非均 质 的脆性 材料 , 与金 属制 品相 比, 由 于 它 的热 导率 和 弹性较 小 、 拉强 度低 、 抗 抵抗 热应 力 破坏 能力 差 、 热震 性较差 , 冷启 动锅 炉和停 抗 在 炉 冷却 时 , 果温度 升 降过快 , 造成 耐磨料 因受 如 会 热 不匀 产生 裂纹 而脱落 。 222 防止 耐磨料 损坏 的措 施 .. 20th循 环 流化床 锅炉 自投 运 以来 , 炉 内 2 / 其 浇 注 料 防 磨存 在 较 多 问题 。2 1 0 1年 5月 大修 期 间, 曾对 其进 行 了系统 大修 。

小氮肥

第4 卷 O

第 5期 2 1 年 5 02 月

7

后颗粒 速 度 大 幅度 降 低 。另 外 , 由于 防磨 凸 台 的 高度方 向伸 出水 冷 壁 的贴 壁 流 的边 界 层 , 得 高 使 浓度 的灰粒 远离 了受 热 面 , 低 了受 热 面 附 近 的 降 颗粒浓 度 和速度 , 而大 幅减少 磨损 。 从

撞概率最大 , 烟速和烟温最高 , 磨损最严重 , 三维

煤粉锅炉燃烧技术

① 在使用300C以上的热风输送煤粉时,r1=0.2~0.25。

2015-4-13

3.一次风温的影响 提高一次风温可以降低着火热,使着火位 置提前。例如,如果其它条件不变,以煤 粉一次风气流的初温T0=20C时的着火热为 100% , 则 当 煤 粉 空 气 混 合 物 的 初 温 为 T0=300C时,其着火热降低至40.5%。因此, 热风送粉对煤粉气流的着火十分有利,特 别在燃用贫煤和无烟煤时,采用很高的热 空气温度,是保证低挥发分燃料稳定着火 的重要措施之一。

• 实际上,煤粉气流的着火除与煤本身的放热条 件有关外,还与炉膛的散热情况有关。

Q2

放热:Q1 =k0 e

E RT

C

n O2

VQr

动力区

过渡区

散热:Q2 S (T Tb )

1

扩散区

Tb1 当炉膛壁面温度为Tb1时,放热曲线与散热曲线交于1点,稳定,缓慢氧化;

2015-4-13

一般性着火温度

五、燃烧良好的条件

要组织良好的燃烧过程,其标志 就是尽量接近完全燃烧,也就是 在保证炉内不结渣的前提下,燃 烧速度快,而且燃烧完全,得到 最高的燃烧效率。

1.供应合适的空气量 燃料完全燃烧的必要条件。空气量常用过量空 气系数来表示,直接影响燃烧过程的过量空气 系数是炉膛出口过量空气系数α l” 。如果α l” 过小,即空气量供应不足,会增大不完全燃烧 热损失 q3 和 q4 ,使燃烧效率降低; α l” 过大, 会降低炉温,也会增加不完全燃烧热损失。因 此, α l”有一个最佳值,使(q2+q3+q4)之 和为最小值,这个值要通过燃烧调整试验来取 得。 一般α l” =1.2~1.25

4.空气和煤粉的良好混和与扰动 煤粉燃烧是多相燃烧,燃烧反应主要在煤粉的表面进行。 燃烧反应速度主要取决于煤粉的化学反应速度和氧气扩散 到煤粉表面的扩散速度(过渡燃烧)。 要做到完全燃烧,除保证足够高的炉温和供应合适的空气 量之外,还必须使煤粉和空气充分扰动混合,及时将空气 输送到煤粉的燃烧表面去,煤粉和空气接触才能发生燃烧 反应。 要求燃烧器的结构特性优良,一、二次风配合良好,并有 良好的炉内空气动力场。 煤粉和空气不但要在着火、燃烧阶段充分混合,而且在燃 尽阶段也要加强扰动混合。因为在燃尽阶段中,可燃质和 氧的数量已经很少,而且煤粉表面可能被一层灰分包裹着, 妨碍空气与煤粉可燃质的接触,所以此时加强扰动混合, 可破坏煤粉表面的灰层,增加煤粉和空气的接触机会,有 利于燃烧完全。

220t/h锅炉掺烧神华煤防结渣技术改造

箜 鲞笙 塑

20 07年 4月

湖 北 电 力

Vb.2007 F 3№ o 12 l _ e

2 0th锅 炉 掺 烧 神 华 煤 防 结 渣 技 术 改 造 2 /

吴 文 涛

( 州电力 企业集 团有 限公 司 ,广 东 广 州 5 0 3 ) 广 10 0 [ 摘 要 ] 广 州发 电厂 2 0th锅 炉燃 用神 华煤 时产 生严 重结渣 , 2 / 通过 对神 华 煤 的煤 质特 性 、 炉膛 及 燃烧 器结构 、 内气氛等 分析 后 , 出了锅 炉燃 烧 器技 术 改造 方案 。改造 后 的运 行 实践 表 明 , 烧 器 炉 提 燃 对掺 烧神 华煤 的适应 性增 强 , 炉运行 中结 渣 问题 基本 解 决。 锅 [ 关键词 ] 结渣 ;钝体 ;混烧

[ e o d ] s gig lf bd un r l dca cm ut n K yw r s l g ;bu —oyb re ;be —ol o b s o a n n i 日前 , 由于煤 炭市 场影 响等 因素 , 多 电厂 都将 许 神华煤 与设 计或 其他 煤 种 进 行掺 烧 , 决 了 一些 生 解 产实 际问题 , 锅 炉炉 膛 结 渣 问题 日益 突 出。本 文 但

[ 图 分 类 号 ] T 27 3 中 K 2 . [ 献标识码]A 文 [ 章 编 号 ] 10 —9 6 2 0 )20 2 -2 文 0 638 (0 7 0 —0 8 0

Te h i a t o i f Pr v ntn 2 /h B ie r m l g i c n c lRe r ft o e e i g 2 0 t o l r f o S a g ng a e di he hu a s Bl n ng S n a Co l

广州发电厂220t/h锅炉结渣原因分析及对策

̄ btat T i p p r n lzs h t e h pi l ln e o lsb r e ,h lf b r e n h A s c] hs a e aye a nteo t e d dca i u n d tebuf un r dt e r a t wh ma b a

s on a e usr c —e n s pa a e o b to te bo i rm a y a rt e o h e o i e a e t i p t n o ih- a e r t d c m us i n a l w n p i r i ub n t e s c nd s d r he d — l — r c e s ns of s ro sa gi n t e tr a o e i us l g ng i he ope a i f bo l r t r o e t e hnia e r ft s he e r ton o ie .I p op s s he t c c lr t o i c m s ou d be c r i d o n No ie n Gua z ou The ma we a t h l a re uto .5 bo l ri ng h r lPo r Pl n .

[ 圈 分 类号 ]TK 2 . 中 272 [ 献标识码]A 文 [ 章 编 号 ] 1 0—9 6 2 0 )30 2 —3 文 0 63 8 (0 6 0 —0 50

An ls n o n eme s r sa o t lg ig o / olr ay i a d C u tr a u e b u a gn f2 th B i s S 2 0 e

砸 伤 冷 灰 斗 水 冷 壁 管 , 堵 塞 排 渣 口 , 因 冷 灰 斗 水 或 或

煤粉锅炉燃烧技术

① 在使用300C以上的热风输送煤粉时,r1=0.2~0.25。

2015-4-13

3.一次风温的影响 提高一次风温可以降低着火热,使着火位 置提前。例如,如果其它条件不变,以煤 粉一次风气流的初温T0=20C时的着火热为 100% , 则 当 煤 粉 空 气 混 合 物 的 初 温 为 T0=300C时,其着火热降低至40.5%。因此, 热风送粉对煤粉气流的着火十分有利,特 别在燃用贫煤和无烟煤时,采用很高的热 空气温度,是保证低挥发分燃料稳定着火 的重要措施之一。

五、燃烧良好的条件

要组织良好的燃烧过程,其标志 就是尽量接近完全燃烧,也就是 在保证炉内不结渣的前提下,燃 烧速度快,而且燃烧完全,得到 最高的燃烧效率。

1.供应合适的空气量 燃料完全燃烧的必要条件。空气量常用过量空 气系数来表示,直接影响燃烧过程的过量空气 系数是炉膛出口过量空气系数α l” 。如果α l” 过小,即空气量供应不足,会增大不完全燃烧 热损失 q3 和 q4 ,使燃烧效率降低; α l” 过大, 会降低炉温,也会增加不完全燃烧热损失。因 此, α l”有一个最佳值,使(q2+q3+q4)之 和为最小值,这个值要通过燃烧调整试验来取 得。 一般α l” =1.2~1.25

3.足够的燃烧时间 在一定的炉温下,一定细度的煤粉要有一定的时间 才能燃尽。煤粉在炉内的停留时间,是煤粉自燃烧 器出口一直到炉膛出口这段行程所经历的时间。 在这段行程中,煤粉要从着火一直到燃尽,才能燃 烧完全,如果在炉膛出口处煤粉还在燃烧,将增加 燃烧热损失 , 同时会导致炉膛出口烟气温度过高, 使过热器结渣和过热汽温升高,运行不安全。 煤粉在炉内的停留时间主要取决于炉膛容积、炉膛 截面积、炉膛高度及烟气在炉内的流动速度,这都 与炉膛容积热负荷和炉膛截面热负荷有关,即要在 锅炉设计中选择合适的数据,而在锅炉运行时切不 可超负荷运行。

220t

定 且 与 设 计 煤 种 相 匹 配 ,各 热 力 参 数 达 到 设 计 要

求 ,无 结 焦现 象 ,低 负荷 无 油 能稳 定运 行 。但 是 ,

上 、下 一 次风 口频繁 变形 、烧坏 ,甚 至船 体整 个脱

2 燃 烧 器 的 改 造

为 改造 喷燃 器 后 ,锅炉 燃 烧稳 定 ,各 运行 参 数 达 到 原 设 计 要 求 ,锅 炉 效 率 保 持 原设 计 水 平 的 目 的 ,并考 虑尽 量 少 动 现 有设 备 、节 约 改 造 费用 等原

维普资讯

2 2 第4 0年 期 0

电 力

3 1

2 0th锅 炉 燃 烧 器 的 改 造 2 /

Re r fto 2 / i r Bu ne t o f 2 0 t h Bo l r r i e

李 算 ,李金 明

( 、 州 发 电厂 ,广 东 广 州 1广 50 6 ; 2 浙 江 汇 能 电 力 电 子 有 限 公 司 ,浙 江 1 10 . 杭州 301) 10 2

次 风 口加 装 了船 形 稳 燃 器 ,燃 烧 器 布 置 图 见 图 锅 炉设 计燃 用 烟煤 ,煤 质特 性 见表 1 。

%

二 、三 次 风 的 风 率 分 别 为 : r 。:2 % , r 9 ::

4 .3 。/=2 . %。切 圆直 径 为 60m q 19 % ' 49 3 0 n ,制 粉

落 ,造成 燃 烧 器工 作 不稳 定 ,严 重影 响锅炉 的安全

稳定 运行 。 一

选用 清 华大 学 的船 形 稳燃 器 的初 衷是 :船形 稳 燃 器形 成 的 回流 区有 “ 高 ” 的特点 ,分别 是 高温 三 度 、高氧 量 和高 浓度 ,这 些特 点使 得 煤粉 着 火及 时

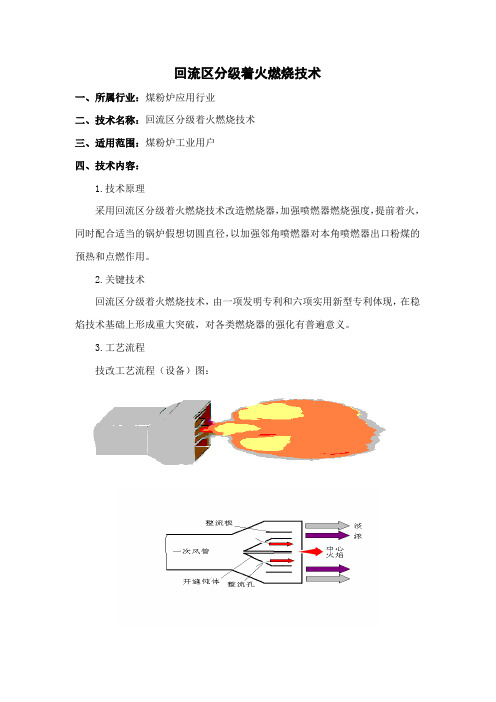

回流区分级着火燃烧技术

回流区分级着火燃烧技术

一、所属行业:煤粉炉应用行业

二、技术名称:回流区分级着火燃烧技术

三、适用范围:煤粉炉工业用户

四、技术内容:

1.技术原理

采用回流区分级着火燃烧技术改造燃烧器,加强喷燃器燃烧强度,提前着火,同时配合适当的锅炉假想切圆直径,以加强邻角喷燃器对本角喷燃器出口粉煤的预热和点燃作用。

2.关键技术

回流区分级着火燃烧技术,由一项发明专利和六项实用新型专利体现,在稳焰技术基础上形成重大突破,对各类燃烧器的强化有普遍意义。

3.工艺流程

技改工艺流程(设备)图:

五、主要技术指标:

通过在燃烧器钝上开缝及孔,达到控制一级风1%,二级风10%,主流风89%,形成分级着火的效果。

同时锅炉(75吨/小时)假想切圆由φ424扩大至φ500。

六、技术应用情况:

目前在大型电厂煤粉炉应用较为广泛,在煤粉炉自备电站企业中应用较少。

七、典型用户及投资效益:

XX造纸有限公司。

改造两台75吨/小时煤粉炉,飞灰含碳量明显下降,由原来的16%降至2-8%,炉渣及飞灰由黑变灰,年节能近9000吨标煤。

八、推广前景和节能潜力:

目前在大型电厂煤粉炉应用较为广泛,煤粉炉自备电站企业中应用较少。

节能效果较好,投资回收期短。

两段式分级燃烧技术及其实炉应用

两段式分级燃烧技术及其实炉应用景雪晖刘国庆王涌曹志猛新疆电力科学研究院(乌鲁木齐830011)摘要:对四角切圆煤粉锅炉低NO X燃烧技术做了分析总结,叙述了TFS2000燃烧系统的特点,引出了两段式空气分级燃烧技术,应用实炉试验数据说明了两段式空气分级燃烧技术较传统空气分级燃烧技术具有更好的效果,用一维炉燃烧试验证明了两段式空气分级燃烧技术能够使煤粉燃烧的更充分。

同时也实际应用了两段式空气分级燃烧技术完成了一台160t/h的四角切圆煤粉锅炉的改造,达到了氮氧化物降低50%,锅炉效率高于92%的目的,锅炉运行一切正常的良好效果。

关键词:氮氧化物;两段式空气分级;燃烧器0引言氮氧化物是燃煤电站排放的主要污染物之一,《火电厂大气污染物排放标准》2010年征求意见稿对我国火电厂机组的N O X排放标准作出了新的规定,要求到2015年火电厂N O X排放低于100m g/m3,说明了我国全国范围内将开始全面的氮氧化物减排工作。

对于四角切圆煤粉锅炉最长用最经济的N O X减排技术是空气分级燃烧技术,空气分级燃烧技术N O X减排量为30%~40%,随着时代发展已不能满足减排指标,同时采用空气分级燃烧技术的锅炉主蒸汽温度降低较为明显,影响机组的经济性,制约了该技术的应用,近年来又有很多企业和高校关注低氮燃烧技术的研究,均取得了一定的效果,但随着环保指标的进一步提高,现常用技术已无法满足要求。

1低氮燃烧分级技术介绍1.1低氮燃烧技术的发展低氮燃烧技术始于20世纪80年代,最早的低氮燃烧技术是同轴燃烧技术CFS,分为二次风大角度正切的C FSⅠ型,二次风与一次风反切的C FSⅡ型。

其后又发展出同轴燃烧系统L N CFS,其显著特点就是将燃尽风O FA与CFSⅠ或C FSⅡ型燃烧系统结合,L N C FS低氮燃烧技术可降低N O X排放量30%~35%以上。

随后在2001年A B B-C E公司在美国能源部的支持下开发成功T FS2000燃烧系统,该系统的显著特点是在大幅降低N O X的同时不增大C O排放浓度和飞灰含碳量,解决了前几代低氮燃烧系统环保性与经济性的矛盾。

回流区分级着火旋流煤粉燃烧器的试验研制

回流区分级着火旋流煤粉燃烧器的试验研制(华中理工大学) 陈长栋 靳世平 艾元方 钱壬章(黄石发电厂) 窦洪华 杜文国 李少君 王文章收稿日期 1997-07-09 收修改稿 1998-01-10[摘要] 在分析回流区分级着火旋流煤粉燃烧器工作原理的基础上,进行了冷模实验研究,根据研究的结果对黄石发电厂5号炉旋流煤粉燃烧器进行了改造。

运行试验结果表明,这种新型燃烧器对低挥发份煤具有较好的稳燃性能。

关键词 旋流煤粉燃烧器 回流区分级着火 试验研制中图分类法 T K223.231 前言黄石电厂5号炉系哈尔滨锅炉厂生产的13142240 39型自然循环固态排渣煤粉炉,采用蜗壳式旋流燃烧器两侧墙对冲的悬浮燃烧方式,配有两套球磨机中贮式热风送粉制粉系统,其炉膛截面积a ×b =9660mm ×7500mm 。

六只蜗壳煤粉主燃烧器分两层布置在标高9200mm 、11500mm 处,其中1号和2号为双蜗壳式,3号~6号为单蜗壳式,此外还有7号和8号炉前燃烧器(标高为10700mm )和四只三次风喷嘴(标高为13533mm ),如图1。

图1 燃烧系统图锅炉规范:额定蒸发量 240t h 主蒸汽温度450℃主蒸汽压力3182M Pa 给水温度172℃热风温度330℃排烟温度150℃该炉实际燃用煤来源多,和设计的源华贫煤差别很大,致使在较高的负荷甚至满负荷下都需投油助燃。

据不完全统计,1996年1~10月间,该炉助燃用油高达3800t 。

本文介绍了由回流区分级着火稳燃机制发展而来的专利技术——回流区分级着火旋流燃烧器的工作原理、冷模实验及工业试验结果。

2 回流区分级着火旋流燃烧器的工作原理分析图2 煤粉气流着火链环示意图传统旋流燃烧器主要是通过旋流产生回流卷吸高温烟气加热煤粉气流,升温至着火、燃烧;回流区分级着火旋流煤粉燃烧器则是在不破坏回流区的前提下适当地往回流区送入小股煤粉,该小股煤粉得益于回流区高温、低速、脉动大的优势提前着火,进而点燃主煤粉气流。

回流区分级着火燃烧技术

回流区分级着火燃烧技术一、慨述“回流区分级着火燃烧技术”由一项发明专利和七项实用新型专利所体现。

这一组发明及实用新型专利的实质是提出了一种新型的强化燃烧的基本原理与方法,对火焰稳定与燃烧强化有着极为重要的作用。

这一技术适用于气、固、液三态燃料的各类燃烧器,和直流、旋流两大类燃烧方式;并使燃烧强度可控,对燃料的适应性强,特别是不因燃烧过强而造成结焦、高温腐蚀、燃烧器烧损等负面作用。

本项技术获2004年国家技术发明二等奖[见附录1],1999年中国专利优秀奖,并由中央电视台制成二十分钟节目于2005年6月29日在十频道“科技之光”前沿版播出。

二、回流区分级着火技术的基本原理自钝体燃烧技术问世以来,作为强化燃烧稳定火焰的基本手段,首先广泛应用在气体燃料燃烧上。

近年来又成为我国劣质煤燃烧的一项重要技术措施,使我国在劣质煤的燃用达到世界一流水平。

自本发明提出以前,对钝体技术强化燃烧的原理认识一直停留在高温烟气的回流对初始燃料流的加热作用;这固然正确,但回流区更为重要的特性并没有揭示出来:钝体后方的回流区,由于其高温、低速和反向流的固有属性,是燃烧过程中最为有利的着火源点区域,但一直未被认识和利用。

本发明的学术意义即在于发掘这一特征并利用之,在回流区中引入少量燃料与气,在最有利的着火区域内首先着火,形成着火源点,再点燃主流的回流区分级着火燃烧机制的确立(着火原理见下图)。

从而形成在钝体燃烧技术的基础上一个突破性的发展,有着比钝体技术更为强大的燃烧性能和火焰稳定性能。

同时以不同方式来控制回流区,也就产生了一系列的为解决不同问题的专利技术。

回流区分级着火燃烧技术是在漫长的对煤粉燃烧过程研究中逐步发展的。

首先是在自然科学基金“粉煤燃烧回流热质传递研究”(1983~1986)中,提出了煤粉燃烧钝体稳焰的新观点:即尾流恢复区与回流区相比,对煤粉稳焰有着更为重要的作用,指出尾流恢复区也存在一个良好的着火环境,即低速、高温和高湍流度区域;并以确切的实验结果证明,钝体对煤粉火焰的稳定作用是由于少量细小煤粉颗粒经钝体绕流进入尾流恢复区,形成一个稳定的着火源点,再扩展到主流,从而使钝体能有效稳定煤粉火焰。

某电厂410t/h锅炉低氮燃烧改造后灭火爆燃事故分析

某电厂410t/h锅炉低氮燃烧改造后灭火爆燃事故分析本文就某电厂410t/h锅炉灭火爆燃事故,结合DSC数据和画面,分析炉膛出口压力、送风机压力、排粉机压力、二次风箱压力均有相似性,这符合锅炉压力变化特性;一次风速、高温省煤器出口压力、空预器出口压力、给水流量、炉膛出口温度等数据得到锅炉灭火的原因。

从而锅炉灭火直接导致锅炉爆燃事故的发生。

得出结论的同时,提出整改建议。

标签:DSC数据;灭火的原因;锅炉爆燃1 背景介绍某电厂#3锅炉为无锡华光锅炉厂生产的410t/h高温高压单锅筒、自然循环、集中下降管、倒U形布置的固态排渣煤粉炉,完成低氮燃烧技术改造投用后于8月25日早晨6:57突然发生熄火,由于锅炉FSSS系统连锁保护没有投运,没有及时切断给粉,继而发生炉膛爆燃,致使锅炉20m层刚性梁变形,水冷壁爆管。

2 事故原因分析2.1 造成炉膛灭火的因素引起炉膛灭火主要有三方面的原因:1)断粉:粉仓出现搭桥、落粉管不下粉、粉仓无粉、一次风速低于煤粉携带速度都会造成炉膛断粉;2)脱火:一次风速过高、煤粉挥发分过低都会引起脱火;3)炉膛温度突然降低:水冷壁爆管或者炉膛掉焦产生大量水蒸气急速降低炉膛温度导致煤粉灭火[1]。

2.2 灭火前后的参数变化为了分析真正的灭火原因,比对了爆燃发生前后炉膛出口压力、送风机压力、排粉机压力、二次风箱压力、高温省煤器出口压力、空预器出口压力、给水压力、给水流量、锅炉负荷、一次风速、一次风温、炉膛出口温度等参数的变化。

通过对比发现炉膛出口压力、送风机压力、排粉机压力、二次风箱压力均有相似性,这符合锅炉压力变化特性;一次风速、高温省煤器出口压力、空预器出口压力、给水流量、炉膛出口温度出现不规律变化。

2.3 一次风参数变化原因分析由于炉膛压力升高,导致排粉机出口压力和一次风管压力同步上升,当压力高过落粉管正常下粉压力时一次风管大面积出现顶粉,电厂俗称串粉或者反粉。

这个过程中给煤机输送的煤粉累计在落粉管无法正常落入风粉混合器,由于一次风密度的突然降低和排粉机压力的上升引起上层#1、#2、#4角一次风速出现上升,速度由正常的34m/s(57:03)提高至44m/s(57:04);由于#3角的风粉混合器特性较好,在这个过程中#3角给粉始终处于正常状态。

煤粉炉的分级燃烧技术分析

煤粉炉的分级燃烧技术分析摘要:在全国,乃至全球,煤经常作为一种非常丰富的化石材料,在我们整个的化石燃料资源存储当中占有很大的比例,同时也是我们生活中的一项重要资源。

随着社会的发展和进步,我国的社会生产力也有了明显的提升,那自然而然就会带动煤的需求量的提升。

但是,在煤的使用过程中,会挥发出很多有毒的气体,这些有毒的气体不仅会影响到人们的生命健康,也会对生态环境造成一定的影响。

本文主要分析了煤粉燃烧过程 NO x 的形成机制和特点,研究了减少 NO x 生成量的基本途径和分级燃烧的基本原理,并且对煤粉分级燃烧技术的发展前景进行了概述。

因此,有效的分折和研究煤粉炉分级燃烧技术是非常必要的,需要有关部及工作人员高度重视起来,只有这样,才能够促进我国的锅炉企业向着更加合理的方向通进。

关键词:煤粉炉;分级燃烧技术;燃烧;技术分析随着社会经济的发展与进步,人们对于自身的生存环境和生命健康上提出了更高的要求。

煤炭作为我们生活中一种非常重要的资源,是维系我们生活的重要所在。

但是,对于其燃烧过程中排放出来的有毒气体也需要高度的重视起来。

煤粉炉的分级燃烧技术,就能够在一定程度上解决此项问题,有效的降低N0x的排放浓度,为人们的健康生活提供相应的保证,因此,需要有关部门及工作人员高度的重视起来。

1煤粉炉的分级燃烧技术现状1.1煤粉炉的分级燃烧技术概述燃料分级燃烧技术又称为再燃烧技术或三级燃烧技术,这种技术的特点就是,其燃烧的区域一般分为3个区域。

首先要说的当然是一次燃烧区(即主燃烧区),在这个区域内呈现氧化性或弱还原性气氛;其次就是第二燃烧区,就是将已经燃烧过的二次燃料再次送入炉内,这个区域内呈还原性气氛(α<1)。

在这个区域内的燃料会在高温和还原气氛下,生成的碳氢原子团会与一次燃烧区生成的 NOx反应,然后主要生成 N2。

那这个区域就被称为还原区或再燃烧区,那第二次燃烧的燃料也被称为再燃燃料;最后要说的一个区域就是燃尽区,这个区域在还原区的上方,这个区域主要是将二次风送入燃尽区,使再燃燃料燃烧完全,那这部分的二次风就被称为燃尽风。

四角燃烧煤粉锅炉稳燃技术的分析与应用

四角燃烧煤粉锅炉稳燃技术的分析与应用摘要:目前国内发电锅炉的特点是使用各种类型的煤和劣质煤,应用在锅炉就会使挥发物含量和热值差异很大,存在一定的范围内波动,这很容易导致锅炉燃烧不稳定,影响锅炉的安全和正常生产。

关键词:锅炉;四角燃烧;燃烧器;稳燃;由于四角喷燃锅炉本身设计上的缺陷、运行煤质的多变及电网调峰,给安全经济运行带来的一系列问题,集中体现在燃烧的不稳定上。

温燃技术的应用极大地改善了锅炉的性能,满足了深度调峰的需要,但还存在一些有待解决的问题。

一、促进锅炉稳定燃烧的方法1.稳燃型煤粉燃烧器。

稳燃型煤粉燃烧器是保证锅炉稳定燃烧的重要措施。

目前国内使用的稳燃型煤粉燃烧器种类较多,从其原理上分析,概括起来主要采用两种方式对煤粉进行了稳燃,即烟气回流加热方式和浓淡燃烧方式,或是两种方式同时采用。

一次风煤粉着火的热量主要来自炉内烟气的对流和火焰的辐射。

烟气对流传给煤粉的热量约占80%以上。

对于四角切圆燃烧锅炉,烟气回流最初是在钝体燃烧器上应用,后又发展了船体燃烧器、大速差燃烧器、稳燃腔燃烧器等等,目前稳燃腔煤粉燃烧器和双回流稳燃罩煤粉燃烧器的烟气回流量可达一次风量的20%~28%。

它利用钝体产生回流区或射流将炉内烟气抽吸到燃烧器出口或附近,这部分具有较高温度的烟气提前与一次风煤粉混合,使得煤粉加热较快,易于着火。

提高煤粉的浓度,也可增强燃烧的稳定性,即浓淡燃烧方式。

研究结果表明,随着一次风煤粉浓度的提高,燃烧初期释放出的挥发分相对增加,有利于其着火和火焰传播;而一次风量的减少,又减少了煤粉气流所需的着火热,煤粉气流温度升高得更快。

因此,使煤粉的着火提前,燃烧稳定。

2.二次风加入对煤粉燃烧稳定的影响。

二次风对煤粉的稳燃有非常明显的影响,特别是煤质较差或低负荷运行时。

大量的二次风与一次风过早混合不利于煤粉的着火和稳燃。

当煤质较差时,最下一层一次风喷口的上下二次风风量不应太大,最下一层的二次风风速保持在30 m/s左右能托住煤粉就可以。

回流区分级着火燃烧技术应用实践

第!"卷#$$$年第%期黄石电厂&号炉为’("$$)!$$)*型东方锅炉厂!+,#年制造,锅炉燃烧器有两层&只,四角切圆燃烧,假想切圆直径为&$$--,一次风集中布置。

燃用煤质为!./0,123!,$$$4#$$$$56758,"193!!!4!*!:#1.3#%!4*$!,一次风设计风速为#%-7;。

现日常不投油负荷为%$<=,尚不能适应负荷变化的要求。

本项燃烧器改造任务是以华中科技大学研制的“回流区射流分级着火燃烧机制”[!]为基础,设计具有很强稳焰能力的开缝钝体燃烧器来替代原用的无缝钝体燃烧器,以解决&号炉的深度调峰。

!以往燃烧器改造情况与分析!+,%年&号炉投产后,一次风出口加装了钝体,增强了稳焰能力,但运行中出现水冷壁爆管,存在严重的高温腐蚀,向火侧的水冷壁#7"的壁厚仅剩#4"--。

!+&$年对燃烧器作了第#次改造,将理想切圆直径由!&$$--改为!*$$--,因切圆改得过小,使火焰中心上移,克服了水冷壁的高温腐蚀,却出现了过热器爆管,同时飞灰含碳量和排烟温度增高。

!++>年对燃烧器作了第"次改造,理想切圆直径由!*$$--改回!>%$--,并在一次风出口设置了!"$$--长的稳焰腔。

投运以后背火侧出现微弱的结焦现象,且低负荷稳焰能力与改造前相比,无明显改善。

第一次改造时,钝体设置在出口,一次风易于刷墙,加上切圆直径过大,造成水冷壁的严重高温腐蚀。

第二次改造切圆过小,走到第一次改造的反面,造成过热器的爆管,飞灰和排烟温度过高。

第三次改造增加了稳焰罩,但钝体过小?其底宽约为一次风道宽度的一半@,富集在钝体表面的煤粉颗粒仍能以直线射出稳焰罩继续扩张,对于煤粉颗粒稳焰罩未起到整流作用,使背火侧仍出现微弱的结焦。

同时相对较小的钝体深埋在稳焰罩的后方,使钝体后形成的回流区大部分处于较低温度,使稳焰能力得不到有效的改善。

分级燃烧降低煤粉炉NOx排放的化学机理及影响因素

分级燃烧降低煤粉炉NOx排放的化学机理及影响因素煤燃烧对中国生态环境造成了严重的破坏,所释放的SO2、CO2、NOx和粉尘量分别占到其总排放量的87%、71%、67%和60%。

燃煤产生的环境污染严重制约了中国能源工业乃至整个国民经济的更加快速发展。

在这之中,电厂排出的氮氧化物(NOx)对人类及整个生态环境造成了严重的危害。

为此,国家环保总局于1996年3月7日颁布了《火电厂大气污染物排放标准》(GB13223-96),明确规定了1997年1月1日起新、扩、改建300 MW及以上火电机组中固态排渣煤粉炉NOx排放量不得超过650 mg/Nm3[1]。

降低燃煤锅炉NOx排放的燃烧技术包括采用低NOx燃烧器、炉内低过量空气系数运行、组织沿炉膛高度和水平方向的空气分级、燃料分级燃烧,及尾部烟气再循环等技术。

根据西安热工研究院对中国21个电厂的51台锅炉NOx排放量的调查[2],采用空气分级燃烧等传统成熟技术后,锅炉燃用烟煤、褐煤时基本可以达到国家排放标准,但燃用低挥发分的无烟煤、贫煤和劣质烟煤时还远不能达到国家排放标准,因此针对降低燃用无烟煤、贫煤和劣质烟煤电站锅炉NOx 排放的各类燃烧技术的深入研究就具有重要的现实意义。

燃料分级燃烧作为降低燃煤锅炉NOx排放的最为有效的炉内措施之一,在国外已经在电站锅炉中成功应用。

如日本的Nakoso电厂采用燃料分级燃烧后,NOx排放量降为120 mg/Nm 3;在美国的示范工程也取得了令人满意的结果,NOx的还原率为58%~77%。

主要探讨燃料分级燃烧降低NOx的化学反应机理,并对影响燃料分级燃烧降低NOx排放的各因素进行初步对比分析,以有利于进一步利用燃料分级燃烧降低中国燃煤锅炉的NOx排放水平,使大气质量得到改善。

1燃料分级燃烧对降低NOx的化学反应机理1.1燃料分级燃烧降低NOx的基本原理NOx在遇到烃根CHi、未完全燃烧产物CO、C和未完全燃烧中间产物HCN基团、NHi基团时,会被还原为N2。

燃烧器改造方案

燃烧器改造方案1. 设计依据1.1 情况介绍鹤岗分公司热电厂220t/h锅炉系哈尔滨锅炉厂生产制造的HG220/9.8-YM10型烟煤锅炉,配50MW汽轮机组。

针对燃用设计煤种具有较高的挥发份和较高热值,采用了较大的炉膛截面尺寸(炉膛宽度为7570mm;深度为7570mm),假想切园直径为Φ800mm。

采用中间储藏式制粉粉系统。

燃烧设备为四角布臵,切向燃烧,直流燃烧器,风粉气流从炉膛四角喷入,喷口中心线与炉膛中心形成假想切圆,每角燃烧器共布臵5层喷口,包括2层一次风喷口,3层二次风喷口。

原设计燃煤资料以及锅炉基本热力设计参数见表1、2。

1.2 炉膛尺寸炉膛深×宽:7570×7570顶棚管中心线标高:35150表1 设计煤质资料表2 锅炉基本参数1.3 原燃烧器形式燃烧器布臵型式:正四角切圆布臵。

一次风层数:2二次风层数:32.影响燃烧器的设计因素分析及原则2.1 燃烧器的设计因素分析原设计煤种具有较高的挥发份和较高热值,其着火和燃尽特性良好。

现更换的煤种挥发分较高,但灰分也很高、发热量低,因此,防止喷嘴结焦和烧损是燃烧器设计必须考虑的重要内容。

现煤种灰份高,其结焦特性是很强的。

必须对防止结焦给予足够重视。

较高的一次风率为煤粉的前期燃烧提供了足够地氧气,但是也为降低NO X带来了困难。

较大的炉膛宽深比易造成气流偏斜,设计燃烧器时必须采取减少炉膛出口烟温偏差和防止炉膛结焦的措施。

2.2燃烧器设计原则燃烧器结构设计应以尽可能减少对原设备的改造为原则。

参数选取应考虑到劣质煤灰分的特点,增加对燃烧的影响、防止结焦、低污染以及低负荷稳定运行的特点。

为了组织良好的炉内燃烧动力工况,所有一次风煤粉管在一次风档板后加“截流孔板”阀,锅炉投用前进行一次调平。

3. 燃烧器参数的选取3.1 一次风速的选取一次风速选为23 m/s。

按照设计燃料的燃烧特性一次风速可以选的更高,以强化一、二次风混合。

考虑到雨季燃料水分增大,势必造成磨煤机通风量增大使一次风速增加。

富集型煤粉直流燃烧器的稳燃原理及应用

富集型煤粉直流燃烧器的稳燃原理及应用0前言近年来,从国外引进了不少锅炉稳燃技术和相应的燃烧器,例如从 ABB-CE 公司引进了 WR 宽调节比燃烧器和同心反切燃烧技术,从日本三菱公司引进的浓淡分离燃烧技术(称浓淡燃烧器)以及燃烧无烟煤的 W 型火焰燃烧技术。

在国内,为适应调峰稳燃需要,一些高校和研究单位相继开发了各种不同稳燃能力的燃烧器,如煤粉预燃室燃烧器、钝体燃烧器、船形燃烧器、大速差同向射流燃烧器、偏置射流燃烧器,双通道燃烧器、浓淡分离燃烧器(浓淡分流浓股导向向火侧或上下分流等)以及稳燃腔燃烧器等。

这些燃烧器的大多数曾经起到和现在仍然起着一定的稳燃作用,为国家节约了大量稳燃用油。

然而,随着电力生产及调峰要求的提高,这些燃烧器中有的稳燃能力不能满足要求,有的引起炉膛高温腐蚀,有的容易结焦而不能正常运行。

因此,迫切要求开发出调峰能力强、燃烧效率高、低 NOx 排放的新型燃烧器。

“富集型煤粉直流燃烧器”(以下简称富集型燃烧器)正是在这样背景下研制出来的。

1 煤粉火焰的稳燃原理一般说来,煤粉燃烧过程要经历 3 个阶段:一是煤粉气流的预热阶段,在此阶段中,煤粉及其输送介质要得到外部加热,使水分蒸发,挥发份充分析出,并加热到着火温度,这是一个吸热过程。

所需的热量通常称为“着火热”;二是煤粉的着火、燃烧阶段,在此阶段中挥发物及焦炭首先着火并燃烧,它也是NOx 产生及其控制的主要阶段,它是一个大量的释热、升温阶段;三是燃烬阶段,它也是燃烧过程的中、后期,是焦炭燃烬组织得好坏的关键阶段,有时也是 NOx 排放控制的关键阶段,它也是一个放热过程但需要的时间较长。

在燃烧过程中以上 3 个阶段不是截然分开的,而是相互联系、相互制约的。

煤粉火焰的着火和稳定燃烧主要决定于燃烧过程的第 1 阶段,即将煤粉气流加热、使水分蒸发、挥发物充分析出,并加热到着火温度的阶段。

所需热量“着火热”必须由外部提供,其中一部分用来加热煤粉本身达到着火温度,另一部分则是用来加热输送介质达到着火温度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

U ie i f c n ea dT c nq e Wu a 3 0 4 C ia nv r t o S i c n eh iu , h n 0 7 , hn ) sy e 4

关键词 : 分级 着 火 ; 燃烧 技 术 ; 流 区 ; 负荷 回 低 中 图分 类 号 :K2 3 2 T 2 .3 文 献标 志 码 : A 文 章 编 号 :64—15 (0 8 I — 0 8— 3 17 9 12 0 ) 1 0 5 0

Ab t a t T e p i cp e o e i ua ig z n tg d in t g c mb sin t c n lg sa l w: a e n te si ig s r c : h rn il f cr lt o e sa e g i n o u t e h oo y i sf l r c n i o o o b s d o h l t tn b u - o y b r e ,a fw c a i f w i l a e no t e r cr ua i g z n n g i d f s ,i b c me g i o lf b d u n r e o larl s e d d it h e i lt o e a d in t i t t e o s a in t n o c n e r i s u c n s u e o i nt h i o lar f u,S h tg d in t g c mb s o r c s s r aie ,a d t e o r ea d i s d t g i t e man c a i l e o O te s e g i n o u t n p o e s i e l d n h a i i z c mb sin o o rg a e c a ss e gh n n ,te f me s b l y i r ie .T e tc n lg a p l d i 2 h o u t f o — r d o l t n t e i g h a t i t s as d h e h oo y w sa p i n a2 0t o p i r l a i e /

杜博 曾文细 , 小为 , 国良 , 余 许

DU ,ZENG e — i Bo W n x ,YU a — i XU o la g Xio we 。 Gu —i n

,

(. 1 中国石化集 团资产经营管理有限公 司巴陵石化分公 司 , 湖南 岳阳 2 华中科技大学 能源与动力工程学 院, . 湖北 武汉

Ap lc to fr c r u ai g z n t g d in t g c mb si n tc n lg n p iai n o e ic ltn o e sa e g ii o u t e h oo y i n o 2 0t u v rz d f e o l r 2 /h p le ie —u lb i e

Ke r s s g d in t g o u t n t c n lg ;r cr u ai gz n y wo d : t e g i n ;c mb si e h oo y e i lt o e;lw la a i o e n o o d

0 引 言

能源 短缺 严重 制 约着 我 国经 济 的发 展 , 已成 为

p le ie f lb ie fa p rc m ia n eprs u v rz d—ue o lro eto he c le tr ie,a d g o e hnc l c no c li d x swee a c ie n o d t c ia ,e o mia n e e r r h v d.

我 国和平崛起 的一 个瓶颈 问题 。电厂是能 源消耗 的

理论和 应 用 开 发研 究 工 作 ㈠ 并 取 得 了一 定 的成

效 。为 解决劣质 煤 的燃 烧 , 内已发 展 了多种 先进 国 燃烧技 术 , 大速差 同 向射 流煤粉 燃烧器 、 如 钝体燃 烧 器 、 型燃烧 器 、 流预燃 室燃烧 器等 。这些燃 烧 浓淡 旋

4 40 100;

40 7 ) 3 04

( .BaigBrnh,A st eaina d Ma ae n op rt n Lmi d,C iaP t lu & C e c l 1 l ac n sesOp rt n n gme tC roai i t o o e hn er e m o h mia

第3 O卷 第 1 期 1

20 0 8年 1 1月

华 电技 术

Hu d a c oo y a in Te hn l g

V0 _ O No 1 l3 .l NO . 0 8 V2 0

回流 区分级 着 火燃 烧 技术 在 2 0/ 2 h t 煤 粉 锅 炉 上 的 应 用

因目前市场上煤价上涨及煤质下降中国石化近年来针对稳燃适应煤种多变低负荷运行集团资产经营管理有限公司巴陵石化分公司动力事和节油的问题我国几所重点高校如清华大学华业部的220th锅炉燃烧器在燃烧劣质煤方面出现中科技大学西安交通大学哈尔滨工业大学等高校了燃烧不稳定燃烧器出口结焦调节不便等问题的热能工程及相关专业的科研人员做了大量的基础已严重影响锅炉的安全和经济运行将对整个公司的安全生产和经济效益形成制约

摘

要: 回流 区分级着火燃烧原理是在开缝钝 体燃烧 器的基础上 , 少量煤粉气流引入 回流 区首先着火成为 将

火源点, 再点燃主流 , 实现 分级着 火燃烧过程 , 大大地强化 了劣质燃料 的燃烧 与火焰稳 定性。该项技 术 已在

石化 企 业 2 0/ 2 th煤粉 锅 炉 上成 功 应 用 , 到 了 良好 的技 术 经 济指 标 。 达