NACE8 造船涂装检查

涂装检验(一)

二、钢材预处理检验

干膜膜厚检验符合两个百分之九十原则: 要求90%以上的测量点测得的膜厚值必须 达到或超过规定膜厚值,余下不到10%的测量 点测得的膜厚值,必须不低于规定膜厚值的 90%。

复习思考题

1、钢材预处理包括哪些内容?如何进行 除锈质量检验?

2、如何检测涂层的厚度?

二、钢材预处理检验

② 除锈等级。 钢材表面的除锈等级以代表所采用的除锈 方法的字母Sa、St、FI表示; 如果字母后面有阿拉伯数字,则其表示清 除氧化皮、铁锈和油漆涂层等附着物的程度。 Sa ——喷射或抛射除锈; St ——手工和动力工具除锈; FI——火焰除锈。

二、钢材预处理检验

喷射或抛射除锈前,厚的锈层应铲除。可 见的油脂和污垢也应清除。喷射或抛射除锈 后,钢材表面应清除浮灰和碎屑。

一、概述

在船体的首部,海水对壳体产生较大的流 体动力作用,特别是对速度比较高的船舶。这 使得涂层的工作条件变得十分苛刻。 船体中部的船舷外壳表面受到比首部小的 流体动力作用,但是这个区域的涂层在船靠码 头时特别容易遭到破坏。 船底部位,由于附着海生物,易产生氧浓 差电池而引起坑蚀。海生物的排泄物助长腐蚀 之外,随其积累还会侵入船体涂膜中,从而将 涂膜破坏,也会造成严重后果。

钢板经预处理流水线除锈后,涂车间底漆 前,将标准零位板(尺寸为:70×300×1) 用胶带粘贴在经过抛丸处理的钢板(材)表 面,干燥后取下,用精密的电磁式测厚仪,测 定试验板上的漆膜厚度。

二、钢材预处理检验

试验板的贴置点应具有代表性。 测点的选择:原则上平整表面每10m2左右 检测一点,复杂表面每5 m2左右检测一点,对 于狭小舱室,小型液柜等面积较小的区域或部 件,保证每一自由面3个以上的测点,焊缝表 面、距自由边30mm的范围内和检测困难处都 不必进行检测。 船体涂层的干膜厚度用干膜厚度仪直接在 被涂面检测。检测必须在涂层完全硬化后进行。

船舶涂装作业指导书

船舶涂装作业指导书一、引言船舶涂装作业是指在船舶建造、维修和保养过程中对船体进行涂装处理的工作。

本指导书旨在提供详细的操作步骤和注意事项,以确保船舶涂装作业的质量和安全。

二、作业准备1. 确定涂装作业的范围和要求,包括涂装区域、涂层类型和厚度要求等。

2. 根据作业要求准备所需的涂料、刷具、喷枪等涂装工具和设备。

3. 检查船舶表面的清洁度,并进行必要的清洗和除锈处理。

4. 确保作业区域的通风良好,并采取必要的安全措施,如佩戴防护眼镜、手套和口罩等。

三、涂装操作步骤1. 涂底漆a. 将底漆搅拌均匀,并根据涂装要求稀释至适当的浓度。

b. 使用刷子或喷枪将底漆均匀地涂抹在船舶表面上,确保涂层的厚度均匀。

c. 涂完底漆后,等待其干燥并进行必要的修整和砂光处理。

2. 涂面漆a. 将面漆搅拌均匀,并根据涂装要求稀释至适当的浓度。

b. 使用刷子或喷枪将面漆均匀地涂抹在船舶表面上,确保涂层的厚度均匀。

c. 涂完面漆后,等待其干燥并进行必要的修整和砂光处理。

3. 涂防污漆a. 将防污漆搅拌均匀,并根据涂装要求稀释至适当的浓度。

b. 使用刷子或喷枪将防污漆均匀地涂抹在船舶表面上,确保涂层的厚度均匀。

c. 涂完防污漆后,等待其干燥并进行必要的修整和砂光处理。

四、质量控制1. 在涂装作业过程中,严格控制涂料的稀释比例、涂层厚度和干燥时间等参数,确保涂装质量符合要求。

2. 定期进行涂装层的厚度测量和质量检查,及时发现并修复涂装层的缺陷和损坏。

3. 对涂装作业进行记录和归档,包括涂料使用量、作业时间和涂装层厚度等信息,以便后续的维护和保养工作。

五、安全注意事项1. 在涂装作业过程中,严禁吸烟、使用明火和进行其他可能引发火灾的活动。

2. 使用涂料和溶剂时,注意防止其接触皮肤和眼睛,必要时佩戴防护装备。

3. 遵守涂装作业现场的安全规定,如悬挂警示标志、设置防护栏杆和使用安全绳索等。

六、作业结束1. 完成涂装作业后,及时清理作业现场,并将涂料和涂装工具妥善存放。

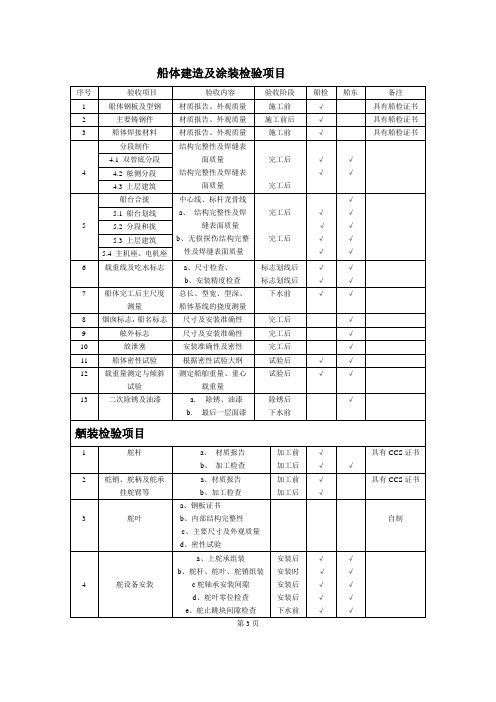

船体建造及涂装检验项目

船体建造及涂装检验项目序号验收项目验收内容验收阶段船检船东备注1 船体钢板及型钢材质报告、外观质量施工前√具有船检证书2 主要铸钢件材质报告、外观质量施工前后√具有船检证书3 船体焊接材料材质报告、外观质量施工前√具有船检证书4分段制作结构完整性及焊缝表面质量结构完整性及焊缝表面质量完工后完工后√√√√4.1 双曾底分段4.2 舷侧分段4.3 上层建筑5船台合拢中心线、标杆龙骨线a、结构完整性及焊缝表面质量b、无损探伤结构完整性及焊缝表面质量完工后完工后√√√√√√√√√5.1 船台划线5.2 分段和拢5.3 上层建筑5.4 主机座、电机座6 载重线及吃水标志a、尺寸检查、b、安装精度检查标志划线后标志划线后√√√√7 船体完工后主尺度测量总长、型宽、型深、船体基线的挠度测量下水前√√8 烟囱标志,船名标志尺寸及安装准确性完工后√9 舷外标志尺寸及安装准确性完工后√10 放泄塞安装准确性及密性完工后√11 船体密性试验根据密性试验大纲试验后√√12 载重量测定与倾斜试验测定船舶重量、重心载重量试验后√√13 二次除锈及油漆 a.除锈、油漆b.最后一层面漆除锈后下水前√舾装检验项目1 舵杆a、材质报告b、加工检查加工前加工后√√√具有CCS证书2 舵销、舵柄及舵承挂舵臂等a、材质报告b、加工检查加工前加工后√√具有CCS证书3 舵叶a、钢板证书b、内部结构完整性c、主要尺寸及外观质量d、密性试验自制4 舵设备安装a、上舵承组装b、舵杆、舵叶、舵销组装c舵轴承安装间隙d、舵叶零位检查e、舵止跳块间隙检查安装后安装时安装后安装后下水前√√√√√√√√√√第3页5 舵机安装准确性完工后工厂检验6 舵系统a、系统完整性b、性能效用实验c、自动应急操舵效用实验完工后系泊及航行试验系泊及航行试验√√√√√√7 锚、锚链及其附件a、锚、锚链、卸扣、转环材质报告b、外观质量c、钢印标志安装前安装前安装前√√√具有CCS证书8 锚机安装准确性安装后√√垫片拂配9 弃链器、挚链器安装准确性安装后√√10 锚系统a、运转试验b、抛起锚试验系泊及航行试验系泊及航行试验√√√√11 系泊设备安装完整性及正确性完工后√12 绞缆机a、安装完整性b、运转试验安装后系泊试验√√13 救生设备a、救生艇、起艇机、艇架、吊艇钢索b、艇架负荷试验c、救生艇收放脱钩试验d、救生艇水上操作e、艇内属具备品检查f、其他救生设备及索具数量存放正确性安装前系泊试验系泊试验系泊试验系泊试验系泊试验√√√√√√√√√√√具有CCS证书具有CCS证书14 舷梯及绞车a、负荷试验b、效用实验安装后完工后√√√√具有CCS证书15 引航员梯a、负荷试验b、收放试验安装后完工后√√√√具有CCS证书16 货舱舱口盖a、材质报告b、安装完整性及焊接质量(单块)c、船上安装d、密性试验e、效用实验施工前完工后完整性后完工后完工后√√√√√√√√√具有CCS证书17 舱室设备a、舱室设备完整性及外观质量b、洗衣机及厨房设备运转试验完工后完工后√√第4页18 水密门、舷窗及风雨关闭设备(包括海底阀门)a、安装完整性b、密性试验完工后完工后√√√√具有CCS证书19 消防器材完整性及正确性安装前√√具有CCS证书22 舱室防火材料防火材料及防火结构的完整性完工前后√√具有CCS证书23 杂物吊安装完整性及效用实验完工后√具有CCS证书机装检验项目1 轴系a、轴系找中定位b、轴系镗孔c、尾轴管滑油管安装机密性试验d、尾管前后轴承压配e、测量螺旋桨轴与轴承间隙f、螺旋桨的安装g、轴系校中与中间轴承安装h、轴系连接螺栓材质、铰制螺栓和螺栓孔配合尺寸i、尾轴密封装置的安装及密性试验镗孔前镗孔后安装后压入时安装时完工后完工后安装后√√√√√√√√√√√√√√√√同时检查舵轴中心线2 螺旋桨轴a、材质报告(包括热处理及无损探伤)b、机加工后尺寸c、浆与轴匹配检查加工前下机床前组装后√√√√√具有CCS证书3 中间轴a、材质报告(包括热处理及无损探伤)b、机加工后尺寸加工前下机床前√√√具有CCS证书4 尾轴管a、材质报告b、焊接后密性试验加工前焊接后√√√具有CCS证书5 尾轴承(天龙轴承)a、材质报告b、机加工后尺寸加工前加工后√√√具有CCS证书6 主机安装定位a、主机定位b、垫片拂配c、底脚螺栓紧固性d、曲轴臂距差测量定位后加工后安装时动车前√√√√√√√√第5页7 主机运转试验a、主机报警安全装置试验b、检查主机附属泵与管系的情况c、主机操控试验d、主机运转试验e、曲轴臂距差测量f、主机拆检系泊及航行试验系泊及航行试验系泊及航行试验主机试验后主机试验后√√√√√√√√√√8 柴油发电机组a、安装完整性b、曲轴臂距差测量c、运转试验d、并联运转试验完工后动车前、后系泊试验系泊试验√√√√√√√具有CCS证书9 应急发电机组a、安装完整性b、效用实验完工后系泊及航行试验√√√√具有CCS证书10 空气压缩机a、安全阀及安全装置试验b、效用实验(包括充气试验)系泊试验系泊试验√√√√具有CCS证书11 空气瓶a、附件完整机密性试验b、安全阀检验完工后试验时√√√√具有CCS证书12 燃油废气组合锅炉a、系统密性试验b、运行试验c、安全阀的试验(包括储压试验)系泊试验系泊及航行试验√√√√具有CCS证书14 电动机驱动的泵(为主机、辅机/锅炉/轴系服务的泵)效用试验系泊试验√√具有CCS证书15 燃、滑油分油机效用试验系泊试验√√具有CCS证书16 舱底水油水分离器效用试验系泊试验√√具有CCS证书17 污水处理装置效用试验系泊试验√√具有CCS证书18 机舱起吊行车安全装置和起重试验系泊试验√√具有CCS证书19 机修间设备工作试验系泊试验√20 海、淡水压力柜效用试验系泊试验√具有CCS证书21 机舱风机效用试验系泊试验√具有CCS证书22 舱室风机效用试验系泊试验√具有CCS证书23 排舷外阀安装准确些安装后√√具有CCS证书24 燃油管系a、液压试验b、密性试验c、效用试验安装前安装后安装前√√√√√√第6页序号验收项目验收内容验收阶段船检船东备注25 压缩空气、控制空气管系a、液压试验b、密性试验c、安全阀、减压阀试验d、效用试验安装前安装后系泊试验系泊试验√√√√√√√√26 滑油管系a、液压试验b、密性试验c、串油清洗d、效用试验安装前安装后安装后系泊试验√√√√√√√27 海水、淡水冷却管系a、密性试验(冷却器除外)b、效用试验安装后系泊试验√√√28 锅炉给水、蒸汽及凝水管系a、液压试验b、密性试验c、效用试验安装前安装后系泊试验√√√√√29 蒸汽加热管系a、液压试验b、密性试验c、蒸汽通畅性试验安装前安装后系泊试验√√√√√30 全船供水管系(包括机舱供水管系)a、密性试验b、畅通性试验安装后系泊试验√√√31 甲板疏排水管系畅通性试验系泊试验√√32 水消防管系a、液压试验b、密性试验c、效用试验安装前安装后安装后√√√√√√33 水基灭火系统a、液压试验b、密性试验c、效用试验安装前安装后安装后√√√√√√34 CO2灭火系统a、液压试验b、密性试验c、报警功能试验d、效用试验(模拟)安装前安装后系泊试验系泊试验√√√√√√√√35 应急消防系统效用试验系泊试验√√36 压载水管系a、密性试验b、效用试验安装后系泊试验√√√√37 舱底水管系a、密性试验b、效用试验c、应急吸口效用试验安装后系泊试验系泊试验√√√√√√38 液压系统(包括货舱盖、锚机、舵机)a、液压试验b、密性试验c、串油试验d、动力泵站效用试验安装前安装后系泊实验前系泊试验√√√√√√√√第7页序号验收项目验收内容验收阶段船检船东备注39 冷藏管系a、气密试验b、制冷管系真空试验c、制冷及保温试验安装后系泊试验系泊试验√√√40 空调管系效用试验系泊试验√41 汽笛试验效用试验系泊试验√√42 空气、测量、注入管畅通性试验系泊试验√√43 泡沫灭火装置效用试验(模拟)系统试验√√电装检验项目1 电缆敷设各区域电缆敷设完整性安装后√√具有CCS证书2 耐火、水密舱壁及甲板电缆贯穿装置耐火、水密电缆贯穿装置结构检查安装后√√具有CCS证书3 主配电板、应急配电板a、安装准确性b、测量绝缘电阻、c、负荷特性试验d、功能试验系泊试验系泊试验系泊试验系泊试验√√√√√√√√4 柴油发电机组a、报警装置电阻b、测量绝缘电阻c、负荷特性试验d、并联运行试验e、自动运行试验系泊试验系泊试验系泊试验系泊试验系泊试验√√√√√√√√√√5 应急发电机组a、报警装置试验b、测量绝缘电阻c、负荷特性试验d、自动运行试验系泊试验系泊试验系泊试验系泊试验√√√√√√√√6 充放电板、蓄电池效用试验系泊试验√√具有CCS证书7 辅机电动机及其控制设备a、测量绝缘电阻b、效用试验系泊试验系泊试验√√√√大于100KW应具有CCS产品证书8 机舱风、油紧急切断效用试验系泊试验√√9 正常照明效用试验测量绝缘电阻系泊试验系泊试验√√√√10 应急照明效用试验测量绝缘电阻系泊试验系泊试验√√√√11报警系统(包括火警、CO2施放报警、集合警铃、冷库报警效用试验或模拟试验系泊试验√12 厨房电气设备功能试验系泊试验√√第8页序号验收项目验收内容验收阶段船检船东备注13 航行灯、信号灯a、效用试验b、报警试验系泊试验系泊试验√√√√具有CCS证书14 电动主机传令钟效用试验系泊试验√√具有CCS证书15 呼叫系统、声力电话系统、自动电话系统、雾笛等电话系统效用试验系泊试验√√具有CCS证书16 测深仪效用试验系泊及航行试验√√具有CCS证书17 计程仪效用试验系泊及航行试验√√具有CCS证书18 电罗经a、效用试验b、误差校正系泊及航行航行试验√√√√具有CCS证书19 反射磁罗经a、效用试验b、误差校正系泊及航行航行试验√√√√具有CCS证书20 卫星导航效用试验航行试验√√具有CCS证书21 雷达、避碰雷达效用试验系泊及航行试验√√具有CCS证书22 无线电气象传真仪效用试验航行试验√√具有CCS证书23 无线电阻装台与天线系统a、检查天线安装质量及天线绝缘b、效用试验系泊试验航行试验√√√√具有CCS证书第9页。

NACE二级涂装检查员培训教材第章维修涂装操作

污染物的严重堆积

使用中的设备

盘面和仪表上的保护性遮盖物

需要维修涂装的设备

铲除至边缘的局部喷砂问题

对焊缝、铲除至边缘的涂层进行磨料喷砂

对未铲除至边缘的涂层进行局部修补

翻卷被定义为: · 膨胀

·起皱

· 软化

·其它变形

翻卷由现有涂层和新涂层之间的反应引起。

ISODSa 3

维修涂装表面受以下因素的影响:

NACE 二级涂装检查员培训教 材第21章-维修涂装操作

第21章 维修涂装操作

维修涂装操作被定义为将涂料施工在已安装在最终 环境并已投入使用的底材上。

待维修的典型加工设备

待维修的典型加工设备

进行维修涂装操作可以:

· 保养涂料系统 ·重新恢复涂层外观

维修涂装操作的要素包括:

· 涂料选择 · 工前会议 ·待涂装结构的预检查 · 表段内进行涂装。

对于维修涂装检查程序,应认识到:

·检查通常与新建项目一样

·在使用以下工具时,技术方面的一些改良被证明是有用的: 磁性干膜测厚仪

-湿膜测厚仪 附着力测试

湿膜厚

拉离式附着力测试

附着力测试

A= 底材 B= 底漆涂层 C= 中间涂层

D=面漆

Y= 粘合剂 (胶水)

· 相对湿度 ·空气中所含的污染物 ·由服务而产生的污染物

手摇干湿表和干湿图表

在维修工作中可能会碰到的另一个因素,就是污染物渗入 钢板,例如在:

· 高硫原油储罐 · 冷却水塔

肥料厂

各种形式的可溶化学盐、硫酸盐和氯化物,会渗入钢 板,且无法通过磨料喷砂清理予以清除。

检查员可能会被要求进行测试,以确定表面上是否存在可 溶盐。

106

Value (psi)

船舶检验07_涂装检验

钢材预处理检验:车间底漆检验

车间底漆膜厚检测方法: 车间底漆是用于钢材预处理后的保养涂料,也可作高性能防 锈漆之用。车间底漆对钢材的切割和焊接性能无不良影响, 能与各类防锈漆配套使用。 钢板涂车间底漆前,在其正反面两面贴上光滑的钢质试验 板,让试验板同时被涂上车间底漆; 在每块试验板上,检测不在同一直线上的五个任意点的膜 厚值。对膜厚检测应作记录; 稳定工作状态每周检,否则随时检查。

二次除锈检验:标准规范

二次除锈质量等级:动力或手工工具二次除锈质量等级

P3级:用动力钢丝刷、动力砂纸盘或手工工某些人清 除浮锈和其它污物,经清理后,外观应相当于Wp3、 Fp3或Rp3级的照片。

二次除锈检验:标准规范

二次除锈质量等级:喷射磨料二次除锈质量等级

b1级:用喷射磨料方式彻底清除锈和其它污物,仅留 有轻微的痕迹,经清理后,外观应相当于Wb1、Fb1或 Rb1级的照片。

2.准备磨料:保持磨料的干燥性和颗粒大小的均匀性。钢丸 和钢丝头的直径以0.8~1.2mm为宜,并除去磨料表面的垃圾、 油污和水分。

钢材预处理检验:锈蚀标准规范

锈蚀和除锈等级的分类: 未涂装过的钢材表面的原始锈蚀程度分为四个锈蚀等级: A级:全面地复盖着氧化皮而几乎没有铁锈的钢材表面; B级:已发生锈蚀,并且部分氧化皮已经剥落的钢材表面;

船体外板 涂装种类 除锈 方式 B T B T B T B T B T B T CB*② b2 P2 b2 P2 b1 P1 b2 P1 b1 P1 b1 GB② Sa2 St2-St3 Sa2 St2-St3 Sa 2.5 St3 Sa2 St3 Sa 2.5 St3 Sa 2.5 室外暴露部位 CB* b2 P2 b2 P2 b1 p1 b2 p1 b1 p1 b1 GB Sa2 St2-St3 Sa2 St2-St3 Sa 2.5 St3 Sa2 St3 Sa 2.5 St3 Sa 2.5 舱室内部 CB* b2 p3 b2 p3 b2 p2 b2 p2 GB Sa2 St2 Sa2 St2 Sa2 St2-St3 Sa2 St2-St3 液舱 CB* b2 p2 GB Sa2 St2-St3 燃油舱 CB* GB

船舶涂装作业指导书

船舶涂装作业指导书一、引言船舶涂装作业是船舶建造和维修过程中的重要环节,涉及到船体的保护、美观以及减少摩擦阻力等多个方面。

为了确保船舶涂装作业的质量和安全,本指导书旨在提供详细的作业指导和操作规范。

二、作业准备1. 确定涂装区域:根据船舶设计和维修需求,确定需要进行涂装的区域,并进行标识。

2. 准备涂装材料:根据船舶涂装计划,准备所需的涂料、底漆、清洁剂、刷子、滚筒等涂装工具和材料。

3. 检查工具设备:检查涂装工具和设备的完好性,确保其正常工作和符合安全要求。

4. 确保通风良好:在涂装区域内提供足够的通风设施,确保作业人员的安全和舒适。

三、作业步骤1. 表面准备:a. 清洁表面:使用适当的清洁剂和工具,清洁涂装表面,去除油污、尘土和杂质。

b. 打磨表面:对需要涂装的表面进行打磨,以提供良好的附着力。

c. 修补损坏部位:修补任何损坏的表面,如裂纹、凹陷或锈蚀等。

2. 底漆涂装:a. 搅拌底漆:根据底漆的使用说明,充分搅拌底漆,确保均匀混合。

b. 涂装底漆:使用刷子、滚筒或喷枪等工具,均匀涂装底漆,确保完全覆盖涂装区域。

c. 底漆干燥:根据底漆的干燥时间,等待底漆完全干燥,通常需要根据环境条件和底漆类型进行适当的时间安排。

3. 涂料涂装:a. 搅拌涂料:根据涂料的使用说明,充分搅拌涂料,确保均匀混合。

b. 涂装涂料:使用刷子、滚筒或喷枪等工具,均匀涂装涂料,确保完全覆盖涂装区域。

c. 涂料干燥:根据涂料的干燥时间,等待涂料完全干燥,通常需要根据环境条件和涂料类型进行适当的时间安排。

4. 涂装质量检查:a. 表面平整度:检查涂装表面的平整度,确保没有明显的凹凸或砂粒等缺陷。

b. 颜色一致性:检查涂装颜色的一致性,确保涂装表面颜色均匀。

c. 附着力测试:进行附着力测试,确保涂装层与船体表面的牢固程度。

d. 涂装厚度测量:使用适当的工具测量涂装层的厚度,确保符合设计要求。

五、作业安全1. 佩戴个人防护装备:作业人员应佩戴适当的个人防护装备,包括手套、防护眼镜、口罩等。

船舶涂装作业安全要求

船舶涂装作业安全要求一、进入涂装区域前的准备工作1、确保涂装区域安全,没有明火、易燃物品等危险物。

2、穿戴必要的个人防护装备,包括防护服、防护眼镜、手套等。

3、了解涂装区域的风险点和应急措施。

二、涂装材料的存储和处理要求1、涂装材料应存放在通风良好的地方,远离火源和热源。

2、定期检查涂装材料是否正常,如发现异常应及时处理。

3、不得将涂装过程中产生的废弃物随意丢弃,应统一收集处理。

三、涂装设备和工具的使用安全要求1、使用涂装设备和工具前,应检查其可靠性和正常性能。

2、不得私自更改或修理涂装设备和工具,如有需要应由专业人员操作。

3、在使用过程中,严禁未授权人员靠近涂装设备和工具。

四、涂装操作安全要求1、涂装操作前,应对作业区域进行仔细检查,排除隐患。

2、操作人员应严格按照操作规程进行涂装作业,不得擅自修改操作方式。

3、在涂装作业中,应保持注意力集中,严禁喧哗和嬉戏。

4、操作人员应定期接受涂装操作相关培训,提高工作技能。

五、防护措施的要求1、操作人员应佩戴适当的呼吸防护设备,避免吸入有害气体。

2、操作人员应佩戴适合的防护服和防护手套,避免皮肤直接接触涂装材料。

3、定期进行身体健康检查,及时发现并处理因涂装作业引起的职业病。

六、紧急情况处理要求1、在发生火灾、泄漏等紧急情况时,应立即采取相应的应急措施,并报告有关部门。

2、人员发生意外伤害时,应及时提供救护,并报告有关部门。

七、涂装区域的清洁和保养要求1、定期对涂装区域进行清洁和维护,确保没有杂物和积尘。

2、保养涂装设备和工具,定期进行维护和检修,确保其正常运行。

总结船舶涂装作业安全要求是为了保护操作人员的安全,减少事故和伤害的发生。

这些安全要求涵盖了进入涂装区域前的准备工作、涂装材料的存储和处理要求、涂装设备和工具的使用安全要求、涂装操作的安全要求、防护措施的要求、紧急情况处理要求以及涂装区域的清洁和保养要求。

通过遵守这些安全要求,可以提高船舶涂装作业的安全性,保障人员的健康和生命安全。

船舶工程船体涂装技术规程

船舶工程船体涂装技术规程船舶工程船体涂装技术规程引言:船舶在海上航行时,面临着来自海水、盐雾、紫外线、腐蚀等多种环境因素的侵蚀,因此船体涂装技术至关重要。

船舶工程船体涂装技术规程旨在确保船体涂装的质量和持久性,以提高船只的耐久性、减少维护费用并延长其使用寿命。

本文将就船舶工程船体涂装技术规程进行深入探讨,为读者提供全面的理解。

一、船舶工程船体涂装技术规程概述船舶工程船体涂装技术规程是根据国内外船舶工程涂装技术的实践和经验总结而成的,旨在制定出适应我国船舶工程发展和涂装技术要求的规程。

本规程包含了船体涂装的相关标准、技术要求、施工方法以及质量控制等内容,并涉及到各种船舶类型的涂装工艺。

二、船舶工程船体涂装技术规程的标准与要求1. 船体涂装的材料选择:根据船体所处的环境条件和特殊要求,选择适当的涂料材料,确保其抗腐蚀性、耐候性、粘结性等性能满足规定标准。

2. 涂装施工环境要求:确保施工环境符合涂装材料的要求,包括温度、湿度、清洁度等方面的要求,以确保涂料施工的质量。

3. 涂装工艺要求:根据船体表面的处理情况、涂料的种类和施工方法,合理确定涂装的工艺流程,包括底漆、中间涂层和面漆的选择和施工方法。

4. 质量控制要求:制定详细的质量控制方案,包括涂装材料的验收、使用期限、贮存条件,以及施工过程中的质量检查和测试要求,确保涂装质量符合规定标准。

三、船舶工程船体涂装技术规程的施工方法1. 船体表面处理:包括清洗、除锈、打磨等工艺,以确保船体表面的平整度、光洁度和附着力。

2. 底漆涂装:选择适当的底漆材料,按照要求进行施工,确保其与船体表面的粘结性和抗腐蚀性。

3. 中间涂层施工:根据底漆的要求,选择合适的中间涂层材料,进行涂装,以增强船体的抗腐蚀性和耐候性。

4. 面漆涂装:选择适当的面漆材料,进行施工,以美化船体外观,增加其抗紫外线和抗海水腐蚀的能力。

四、船舶工程船体涂装技术规程的总结与回顾船舶工程船体涂装技术规程是船舶工程中至关重要的一部分。

船体建造及涂装检验项目

船体建造及涂装检验项目序号验收项目验收内容验收阶段船检船东备注1 船体钢板及型钢材质报告、外观质量施工前√具有船检证书2 主要铸钢件材质报告、外观质量施工前后√具有船检证书3 船体焊接材料材质报告、外观质量施工前√具有船检证书4分段制作结构完整性及焊缝表面质量结构完整性及焊缝表面质量完工后完工后√√√√4.1 双曾底分段4.2 舷侧分段4.3 上层建筑5船台合拢中心线、标杆龙骨线a、结构完整性及焊缝表面质量b、无损探伤结构完整性及焊缝表面质量完工后完工后√√√√√√√√√5.1 船台划线5.2 分段和拢5.3 上层建筑5.4 主机座、电机座6 载重线及吃水标志a、尺寸检查、b、安装精度检查标志划线后标志划线后√√√√7 船体完工后主尺度测量总长、型宽、型深、船体基线的挠度测量下水前√√8 烟囱标志,船名标志尺寸及安装准确性完工后√9 舷外标志尺寸及安装准确性完工后√10 放泄塞安装准确性及密性完工后√11 船体密性试验根据密性试验大纲试验后√√12 载重量测定与倾斜试验测定船舶重量、重心载重量试验后√√13 二次除锈及油漆 a.除锈、油漆b.最后一层面漆除锈后下水前√舾装检验项目1 舵杆a、材质报告b、加工检查加工前加工后√√√具有CCS证书2 舵销、舵柄及舵承挂舵臂等a、材质报告b、加工检查加工前加工后√√具有CCS证书3 舵叶a、钢板证书b、内部结构完整性c、主要尺寸及外观质量d、密性试验自制4 舵设备安装a、上舵承组装b、舵杆、舵叶、舵销组装c舵轴承安装间隙d、舵叶零位检查e、舵止跳块间隙检查安装后安装时安装后安装后下水前√√√√√√√√√√第3页5 舵机安装准确性完工后工厂检验6 舵系统a、系统完整性b、性能效用实验c、自动应急操舵效用实验完工后系泊及航行试验系泊及航行试验√√√√√√7 锚、锚链及其附件a、锚、锚链、卸扣、转环材质报告b、外观质量c、钢印标志安装前安装前安装前√√√具有CCS证书8 锚机安装准确性安装后√√垫片拂配9 弃链器、挚链器安装准确性安装后√√10 锚系统a、运转试验b、抛起锚试验系泊及航行试验系泊及航行试验√√√√11 系泊设备安装完整性及正确性完工后√12 绞缆机a、安装完整性b、运转试验安装后系泊试验√√13 救生设备a、救生艇、起艇机、艇架、吊艇钢索b、艇架负荷试验c、救生艇收放脱钩试验d、救生艇水上操作e、艇内属具备品检查f、其他救生设备及索具数量存放正确性安装前系泊试验系泊试验系泊试验系泊试验系泊试验√√√√√√√√√√√具有CCS证书具有CCS证书14 舷梯及绞车a、负荷试验b、效用实验安装后完工后√√√√具有CCS证书15 引航员梯a、负荷试验b、收放试验安装后完工后√√√√具有CCS证书16 货舱舱口盖a、材质报告b、安装完整性及焊接质量(单块)c、船上安装d、密性试验e、效用实验施工前完工后完整性后完工后完工后√√√√√√√√√具有CCS证书17 舱室设备a、舱室设备完整性及外观质量b、洗衣机及厨房设备运转试验完工后完工后√√第4页18 水密门、舷窗及风雨关闭设备(包括海底阀门)a、安装完整性b、密性试验完工后完工后√√√√具有CCS证书19 消防器材完整性及正确性安装前√√具有CCS证书22 舱室防火材料防火材料及防火结构的完整性完工前后√√具有CCS证书23 杂物吊安装完整性及效用实验完工后√具有CCS证书机装检验项目1 轴系a、轴系找中定位b、轴系镗孔c、尾轴管滑油管安装机密性试验d、尾管前后轴承压配e、测量螺旋桨轴与轴承间隙f、螺旋桨的安装g、轴系校中与中间轴承安装h、轴系连接螺栓材质、铰制螺栓和螺栓孔配合尺寸i、尾轴密封装置的安装及密性试验镗孔前镗孔后安装后压入时安装时完工后完工后安装后√√√√√√√√√√√√√√√√同时检查舵轴中心线2 螺旋桨轴a、材质报告(包括热处理及无损探伤)b、机加工后尺寸c、浆与轴匹配检查加工前下机床前组装后√√√√√具有CCS证书3 中间轴a、材质报告(包括热处理及无损探伤)b、机加工后尺寸加工前下机床前√√√具有CCS证书4 尾轴管a、材质报告b、焊接后密性试验加工前焊接后√√√具有CCS证书5 尾轴承(天龙轴承)a、材质报告b、机加工后尺寸加工前加工后√√√具有CCS证书6 主机安装定位a、主机定位b、垫片拂配c、底脚螺栓紧固性d、曲轴臂距差测量定位后加工后安装时动车前√√√√√√√√第5页7 主机运转试验a、主机报警安全装置试验b、检查主机附属泵与管系的情况c、主机操控试验d、主机运转试验e、曲轴臂距差测量f、主机拆检系泊及航行试验系泊及航行试验系泊及航行试验主机试验后主机试验后√√√√√√√√√√8 柴油发电机组a、安装完整性b、曲轴臂距差测量c、运转试验d、并联运转试验完工后动车前、后系泊试验系泊试验√√√√√√√具有CCS证书9 应急发电机组a、安装完整性b、效用实验完工后系泊及航行试验√√√√具有CCS证书10 空气压缩机a、安全阀及安全装置试验b、效用实验(包括充气试验)系泊试验系泊试验√√√√具有CCS证书11 空气瓶a、附件完整机密性试验b、安全阀检验完工后试验时√√√√具有CCS证书12 燃油废气组合锅炉a、系统密性试验b、运行试验c、安全阀的试验(包括储压试验)系泊试验系泊及航行试验√√√√具有CCS证书14 电动机驱动的泵(为主机、辅机/锅炉/轴系服务的泵)效用试验系泊试验√√具有CCS证书15 燃、滑油分油机效用试验系泊试验√√具有CCS证书16 舱底水油水分离器效用试验系泊试验√√具有CCS证书17 污水处理装置效用试验系泊试验√√具有CCS证书18 机舱起吊行车安全装置和起重试验系泊试验√√具有CCS证书19 机修间设备工作试验系泊试验√20 海、淡水压力柜效用试验系泊试验√具有CCS证书21 机舱风机效用试验系泊试验√具有CCS证书22 舱室风机效用试验系泊试验√具有CCS证书23 排舷外阀安装准确些安装后√√具有CCS证书24 燃油管系a、液压试验b、密性试验c、效用试验安装前安装后安装前√√√√√√第6页序号验收项目验收内容验收阶段船检船东备注25 压缩空气、控制空气管系a、液压试验b、密性试验c、安全阀、减压阀试验d、效用试验安装前安装后系泊试验系泊试验√√√√√√√√26 滑油管系a、液压试验b、密性试验c、串油清洗d、效用试验安装前安装后安装后系泊试验√√√√√√√27 海水、淡水冷却管系a、密性试验(冷却器除外)b、效用试验安装后系泊试验√√√28 锅炉给水、蒸汽及凝水管系a、液压试验b、密性试验c、效用试验安装前安装后系泊试验√√√√√29 蒸汽加热管系a、液压试验b、密性试验c、蒸汽通畅性试验安装前安装后系泊试验√√√√√30 全船供水管系(包括机舱供水管系)a、密性试验b、畅通性试验安装后系泊试验√√√31 甲板疏排水管系畅通性试验系泊试验√√32 水消防管系a、液压试验b、密性试验c、效用试验安装前安装后安装后√√√√√√33 水基灭火系统a、液压试验b、密性试验c、效用试验安装前安装后安装后√√√√√√34 CO2灭火系统a、液压试验b、密性试验c、报警功能试验d、效用试验(模拟)安装前安装后系泊试验系泊试验√√√√√√√√35 应急消防系统效用试验系泊试验√√36 压载水管系a、密性试验b、效用试验安装后系泊试验√√√√37 舱底水管系a、密性试验b、效用试验c、应急吸口效用试验安装后系泊试验系泊试验√√√√√√38 液压系统(包括货舱盖、锚机、舵机)a、液压试验b、密性试验c、串油试验d、动力泵站效用试验安装前安装后系泊实验前系泊试验√√√√√√√√第7页序号验收项目验收内容验收阶段船检船东备注39 冷藏管系a、气密试验b、制冷管系真空试验c、制冷及保温试验安装后系泊试验系泊试验√√√40 空调管系效用试验系泊试验√41 汽笛试验效用试验系泊试验√√42 空气、测量、注入管畅通性试验系泊试验√√43 泡沫灭火装置效用试验(模拟)系统试验√√电装检验项目1 电缆敷设各区域电缆敷设完整性安装后√√具有CCS证书2 耐火、水密舱壁及甲板电缆贯穿装置耐火、水密电缆贯穿装置结构检查安装后√√具有CCS证书3 主配电板、应急配电板a、安装准确性b、测量绝缘电阻、c、负荷特性试验d、功能试验系泊试验系泊试验系泊试验系泊试验√√√√√√√√4 柴油发电机组a、报警装置电阻b、测量绝缘电阻c、负荷特性试验d、并联运行试验e、自动运行试验系泊试验系泊试验系泊试验系泊试验系泊试验√√√√√√√√√√5 应急发电机组a、报警装置试验b、测量绝缘电阻c、负荷特性试验d、自动运行试验系泊试验系泊试验系泊试验系泊试验√√√√√√√√6 充放电板、蓄电池效用试验系泊试验√√具有CCS证书7 辅机电动机及其控制设备a、测量绝缘电阻b、效用试验系泊试验系泊试验√√√√大于100KW应具有CCS产品证书8 机舱风、油紧急切断效用试验系泊试验√√9 正常照明效用试验测量绝缘电阻系泊试验系泊试验√√√√10 应急照明效用试验测量绝缘电阻系泊试验系泊试验√√√√11报警系统(包括火警、CO2施放报警、集合警铃、冷库报警效用试验或模拟试验系泊试验√12 厨房电气设备功能试验系泊试验√√第8页序号验收项目验收内容验收阶段船检船东备注13 航行灯、信号灯a、效用试验b、报警试验系泊试验系泊试验√√√√具有CCS证书14 电动主机传令钟效用试验系泊试验√√具有CCS证书15 呼叫系统、声力电话系统、自动电话系统、雾笛等电话系统效用试验系泊试验√√具有CCS证书16 测深仪效用试验系泊及航行试验√√具有CCS证书17 计程仪效用试验系泊及航行试验√√具有CCS证书18 电罗经a、效用试验b、误差校正系泊及航行航行试验√√√√具有CCS证书19 反射磁罗经a、效用试验b、误差校正系泊及航行航行试验√√√√具有CCS证书20 卫星导航效用试验航行试验√√具有CCS证书21 雷达、避碰雷达效用试验系泊及航行试验√√具有CCS证书22 无线电气象传真仪效用试验航行试验√√具有CCS证书23 无线电阻装台与天线系统a、检查天线安装质量及天线绝缘b、效用试验系泊试验航行试验√√√√具有CCS证书第9页。

船舶涂装作业指导书

船舶涂装作业指导书一、引言船舶涂装作业是保护船体免受腐蚀、氧化和海洋生物附着的重要工作。

本指导书旨在提供船舶涂装作业的标准化操作流程,以确保涂装作业的质量和安全。

二、作业准备1. 确定涂装作业的范围和要求,包括涂装区域、涂装材料和涂装方法。

2. 检查涂装设备和工具的完好性,确保其能正常运行。

3. 准备涂装材料,包括底漆、面漆、溶剂等,并按照要求进行储存和搬运。

三、作业流程1. 表面处理a. 清洁船体表面,去除污垢、油脂和旧漆层。

b. 检查并修复船体表面的损伤,如锈蚀、凹陷等。

c. 进行打磨和抛光,以获得光滑的表面。

2. 底漆涂装a. 按照底漆的使用说明进行搅拌和稀释。

b. 使用合适的工具(刷子、辊筒或者喷枪)均匀涂刷底漆。

c. 确保底漆涂层的厚度和覆盖率符合要求。

3. 中间涂装(如有需要)a. 按照中间涂料的使用说明进行搅拌和稀释。

b. 使用合适的工具均匀涂刷中间涂料。

c. 确保中间涂料涂层的厚度和覆盖率符合要求。

4. 面漆涂装a. 按照面漆的使用说明进行搅拌和稀释。

b. 使用合适的工具均匀涂刷面漆。

c. 确保面漆涂层的厚度和覆盖率符合要求。

5. 涂装后处理a. 检查涂装质量,包括涂层的平整度、附着力和颜色。

b. 清理涂装设备和工具,确保其干净并储存妥善。

c. 处理涂料废弃物,按照环境保护要求进行分类和处理。

四、安全注意事项1. 穿戴适当的个人防护装备,如手套、护目镜和防护服。

2. 在通风良好的环境下进行涂装作业,以避免有害气体的吸入。

3. 使用涂装设备和工具时,注意安全操作,避免意外伤害。

4. 注意涂装材料的储存和搬运,避免火灾和爆炸的危(wei)险。

5. 遵守相关的环境保护法规,确保涂装作业不对环境造成污染。

五、质量控制1. 进行涂装前的表面处理检查,确保表面清洁和平整。

2. 在涂装过程中进行涂层的厚度和覆盖率检测,以确保其符合要求。

3. 对涂装完成后的船体进行质量检查,包括涂层的平整度、附着力和颜色。

船舶涂装作业指导书

船舶涂装作业指导书引言概述船舶涂装作业指导书是船舶维护和修理工作中必不可少的重要文档,它规范了船舶涂装作业的流程、要求和注意事项,确保船舶涂装工作的质量和安全。

本文将详细介绍船舶涂装作业指导书的内容和要点。

一、涂装前准备1.1 清洁船体表面:在进行涂装作业之前,必须确保船体表面干净无尘,否则会影响涂层的附着力。

清洁船体表面的方法包括水洗、喷砂和化学清洁等。

1.2 检查船体表面:在清洁船体表面后,应子细检查船体表面是否有腐蚀、凹陷或者其他损坏。

如有损坏,需要进行修复处理,以确保涂层的质量。

1.3 准备涂装材料:根据船舶涂装作业指导书的要求,准备好所需的涂装材料,包括底漆、面漆、稀释剂等。

确保涂装材料的质量和适合性。

二、涂装作业流程2.1 底漆涂装:首先进行底漆涂装,确保底漆均匀涂抹在船体表面上,并且干燥时间符合要求。

底漆的选择应根据船舶涂装作业指导书的建议。

2.2 面漆涂装:在底漆干燥后,进行面漆涂装。

面漆的涂抹要均匀、厚度一致,确保涂层的质量和外观。

面漆的颜色和质地应符合指导书的规定。

2.3 涂装后处理:涂装完成后,需要进行涂层的质量检查和后处理工作。

检查涂层是否均匀、无气泡、无起泡等缺陷,进行必要的修补和处理。

三、涂装作业安全3.1 个人防护:在进行涂装作业时,必须佩戴适当的个人防护装备,包括防护眼镜、口罩、手套等,确保自身安全。

3.2 通风设备:涂装作业需要在通风良好的环境下进行,确保涂装材料的挥发物能够及时排出,避免对人体造成危害。

3.3 防火措施:涂装作业中要注意防火安全,禁止在易燃物品附近进行涂装作业,保持作业现场整洁,避免火灾事故的发生。

四、涂装质量控制4.1 涂层厚度检测:在涂装作业过程中,需要对涂层的厚度进行检测,确保涂层符合指导书的要求,避免涂层过厚或者过薄。

4.2 涂层附着力测试:涂装完成后,需要对涂层的附着力进行测试,确保涂层能够坚固地附着在船体表面上,不易剥落。

4.3 涂层外观检验:最后对涂层的外观进行检验,确保涂层的颜色、光泽和平整度符合要求,达到美观的效果。

船舶防腐蚀技术的基本知识及涂装检验技术

船舶防腐蚀技术的基本知识及涂装检验技术1、船舶防腐蚀技术之应用海舶及海上设施的腐蚀是影响其寿命的最大的因素之一。

因腐蚀导致结构损坏和破坏,财产甚至生命的损失屡见不鲜。

自上世纪70、80年代起,由于各种因素导致老龄船增加。

同时国,际上对海洋环境污染的关注程度也趋于严格,在1995年底IMO又通过了对专用海水压载舱防腐蚀系统涂装提出的指导性意见。

去年IMO环境保护委员会已通过《国际控制有害船底防污系统公约》,与此配套的相关规则也即将出台。

与此同时,IACS为了顺应这种国际趋势,也加强了对现有老龄船舶的检验要求。

为此,船舶和海上设施的防腐蚀问题开始备受主管机关、检验部门、船东、保险商等的关注。

为了更好地执行IMO的有关规定和为船东在延长船舶寿命提供有效的帮助,同时也为相关各方对检验质量提供较公正技术条件,中国船级社总部在与中国船舶工业涂装技术指导组协调后,编制了,《船舶结构防腐检验指南》。

该《指南》目前已通过审查,近期即将颁布。

这将对船舶防腐蚀技术的提高和延长船舶的寿命发挥积极的作用。

本文将对该《指南》的重点内容进行介绍。

1 通则主要涉及本指南的编制目的和适用范围。

明确编制本指南的目的是为了规范船舶和海上设施防腐蚀作业的控制点和最低适用标准。

本指南主要是用于船舶和海上设施的防腐。

其他结构可参照使用。

通则中定义取自于相关的国家标准和国家正式出版的书刊。

主要有:GB8264—1987《涂装技术术语》、GB 12466一1990《船舶及海洋工程腐蚀与防护术语》、《涂料工业手册》(化学工业出版社2001年9月第l版)。

由于本指南将指导整个舶船防腐工作,指明三种不同的检验种类,可以对使用本指南选择检验方法提供方便。

2 防腐设计/施工单位及人员要求为保证防腐蚀工程的质量,防腐蚀工程的设计/施工单位以及人员应有一定的资质,这是一般的常识。

其原则为:(1) 设计/施工单位必需每一项目各有二个以上的技术人员和质量检查员;(2) 应有完善的质量体系,以保证有关的要求得到切实执行,其中包括IS09000的质量认证;(3) 单位所具有的设备和器材应满足设计和施工的要求。

船舶涂装质量管理—油漆作业注意事项

监控质量处理缺陷

为保证油漆质量,必须对油漆作业 中的每一重要环节进行监测,以控制油

漆质量达到规定的高标准。

监控质量处理缺陷

监控质量 01 油漆前处理质量的检测 03 施工各工序质量检测

02 油漆产品自身质量检测 04 油漆完后涂膜质量检测

监控质量处理缺陷

处理缺陷

对油漆过程中和最终检测中查出的缺 陷及时处理,并采取措施补救,保证涂层质 量、达到油漆的目的。

油漆的保护性能主要取决于油漆 的品种和漆膜的厚度。漆膜越厚,保 护时间越长。

根据所要求的使用寿命选择

油漆名称

常规油漆

主要成分

干膜厚度

油性漆、沥青系、不超过 以油料和沥青为 50um 基料的酚醛系及 醇酸系油漆

特点

应用

漆膜总厚度小, 多用于水线

保护时间短, 以上及上层

耐电性能差

建筑部位

根据所要求的使用寿命选择

总结

油漆涂装之前,要认真分析油漆性能和用途,油漆 表面清洁到位;涂装过程中要根据实际作业环境,选择 最佳油漆工艺,严格控制各项环节的质量;涂装基本结 束后,要严格把控涂装质量,及时补救涂层缺陷。

油漆品种的选择

油漆品种选择

油

01 根 据 船 舶 不 同 部 位 选 择

漆

品

02 根据所要求的使用寿命选择

但分析经济性不能单从价格考虑, 只有在初次投资受限制的情况下才这 样考虑。从总体上综合考虑,宜采用 高性能油漆,特别是船底油漆,对经 济性的影响尤为突出。

根据施工工艺方面选择

从施工方便和经济方面考虑,醇 酸系和氯化橡胶系最好,对表面处理 要求一般,而环氧系和无机硅酸盐富 锌对钢材预处理和二次除锈要求高, 特别是水舱漆应用纯环氧树脂漆,要 求整体涂装表面喷砂达到Sa3级,是双 组分油漆,要在限定时间内涂完,这 都使涂装工艺复杂,费用增加,施工 不便。

涂装和内装检验

第七章涂装和内装检验第一节涂装检验在自然界,金属腐蚀的产生是一种普遍的现象,它遍及于工业、农业的各行各业中,如机械、化工、建筑、矿产、轻工、国防、造船等等。

由于腐蚀所造成的损失,一般可分为直接损失和间接损失两类。

直接损失是指因腐蚀而造成的金属材料的损耗及除锈涂装费用,它是能估算的。

而间接损失指的是腐蚀造成原材料的流失、结构体的强度、机械性能发生变化、产品的污染、效率的降低、停工减产以及火灾、爆炸、人工伤亡、金属结构倒塌等,这是很难估计的。

因此世界各国的防腐蚀工作者都非常重视对腐蚀的研究,积极采取各种防腐措施,以尽量减少腐蚀所造成的损失。

造船设计对船体构件腐蚀限度的习惯做法是增加船体构件的厚度,但是采取这种方法有以下弊端:一是增加了新船的重量,使船舶的航速降低,从而提高了船舶的营运成本;二是由于钢材重量的增加,提高了船舶的建造成本,使造船的初始投资增加;另外,由于不重视油漆工作的质量,加剧了海水对钢板表面的腐蚀,使船舶的维修费用增加。

因此,船舶的设计工作者和建造者的主要指导思想是在保证船舶的强度和刚度的前提下,少留或不留腐蚀裕度,以最大可能地降低船舶的重量。

于是采用钢材表面预处理工艺和提高油漆的防腐性能越来越被造船业所重视。

一、钢材表面处理质量检验造船用的钢材种类很多,大多数是热轧钢材。

从钢材冶炼厂刚出来的钢材其表面基本上完整地覆盖着一层氧化皮,这样的钢材如果直接涂上涂料则会在一定的条件下导致涂层随氧化皮一起脱落。

因此,涂装前钢材表面处理质量控制主要包括两个方面的内容,即钢材表面的清洁度和粗糙度。

随着科学技术的发展和检测手段的提高,现在对粗糙度的评定一般都是通过机械或电子粗糙度检测仪进行测定。

当然这些检测仪的检测标准是按国标来确定的。

但是,到目前为止,还没有一种有效的检测仪能进行清洁度的评定,还只能靠目测来进行。

国标对于粗糙度的规定是套用国标ISO8502,该标准配有多张标准照片对经喷射除锈和手工动力工具除锈后的钢材表面进行了规定,对某个处理后的表面进行清洁度的评定一般应采用目测加标准照片对比进行评定。

2022NACE调整涂装检查员真题模拟及答案(5)

2022NACE调整涂装检查员真题模拟及答案(5)共526道题1、涂料可施工在下列表面上并为其提供保护作用()(单选题)A. 混凝土B. 木材C. 铜D. 上列所有表面E. 上列所有表面都不可以试题答案:D2、硬度读数的表示方法是()。

(单选题)A. 仅使用巴氏硬度刻度B. 使用ASTM D3368/A程序C. 使用许多刻度,有些刻度相互有联系D. 使用十字交叉附着力测试试题答案:C3、高压漏涂点检测仪可能存在触电危险,当()(单选题)A. 检测仪在潮湿条件下使用时B. 检测仪未合适接地时C. 操作者粗心大意时D. 上述各项都有时E. 上述各项都没有时试题答案:D4、配套的‘表面处理’部分应规定()(单选题)A. 预检查B. 预清理C. 按参照标准进行清理操作D. 上述所有各项E. 非上述任何项试题答案:D5、NIST校正标准用于校正()(单选题)A. 漏涂点检测仪B. 湿膜测后仪C. 旋转式干湿球湿度计D. 上述所有仪器E. 非上述所有仪器试题答案:E6、通常随油漆检查(托克)仪提供的三个刀片是下面的哪一组刀片?()(单选题)A. 1X,2X,3XB. 1X,5X,10XC. 1X,2X,10XD. 2X,5X,10X试题答案:C7、废弃材料中的有毒污染物应由()来测试。

(单选题)A. 承包商的监督人员B. 检查人员C. 涂料制造商的代表D. 核准的实验室试题答案:D8、煤焦油磁漆的正确漏涂点检测电压是在什么范围之内?()(单选题)A. 2000-3000伏B. 5000-7000伏C. 12000-15000伏D. 25000-30000伏试题答案:C9、下面那种不用于管线的现场接头:()(单选题)A. 管状胶带B. 煤焦磁漆C. 聚乙烯胶带D. 熔结环氧试题答案:D10、配套的总范围应规定()(单选题)A. 待进行的工作B. 工作地点C. 需遮盖而不油漆的区域D. 上述所有事宜E. 非上述任何事宜试题答案:D11、漏涂点检测仪可有()(单选题)A. 高压湿海绵型B. 低压交流电型C. 交流电湿海绵型D. 上述所有类型都有E. 上述所有类型都没有试题答案:E12、SSPC中关于采用磁性干膜仪检测干膜厚度的指导是:()(单选题)A. SSPC-AB-1B. SSPC-VIS-1C. SSPC-PA2D. SSPC-SP-2试题答案:C13、双组分环氧通过加固化剂起反应的油漆有时也叫:()(单选题)A. 表面活化剂B. 添加剂C. 转化剂D. 阻滞剂试题答案:C14、充分压力的钢结构在温度达到多少时失去它的设计完整行?()(单选题)A. 500℃(930F)B. 550℃(1020F)C. 600℃(1112F)D. 650℃(1200F)试题答案:B15、BMR是指()(单选题)A. 底部机械定位器B. 调节的基本方法C. 基础金属读数D. 喷砂金属反应试题答案:C16、允许浓度(TLVs)特定用于()(单选题)A. 有机溶剂B. 矿物粉尘C. 游离硅D. 上述所有各项E. 上述所有各项都不用试题答案:D17、管道涂料使用最广的材料是下列哪一种?()(单选题)A. 醇酸瓷漆B. 熔结环氧C. 热固化塑料D. 高密度乳胶试题答案:B18、涂层能施工木头上:()(单选题)A. 能从阳极电解液中分离B. 减慢电子流动C. 消除金属路径D. 阻止火焰传播试题答案:D19、进行下列哪一个测试可确定涂层的附着力()?(单选题)A. 摆杆B. 胶带剥离C. 落沙D. 硬度研磨试验机试题答案:B20、制定的好的配套应指定()(单选题)A. 最低干膜厚度B. 最高干膜厚度C. 最低和最高干膜厚度D. 特定的干膜厚度试题答案:C21、使用低压(湿海绵)漏涂点检测仪时,湿润剂应按下列哪一种比例加入水中()(单选题)A. 1品脱/美制加仑(0.125公升/公升)B. 0.5盎司液体/美制加仑(4毫升/公升)C. 1盎司液体/美制加仑(7.5毫升/公升)D. 2盎司液体/美制加仑(15毫升/公升)试题答案:C22、在浸水区域喷涂金属最低的喷砂清洁标准:()(单选题)A. 出白金属B. 近似出白金属C. 商业性喷砂D. 扫砂试题答案:A23、日检查报告之所以重要是因为()(单选题)A. 有助于仲裁B. 是有用的工作时间记录C. 检查人员提供的唯一定期资料D. 上述所有各项E. 非上述任何项试题答案:A24、以下哪种实验不用试验涂层的耐磨性:()(单选题)A. 落砂B. 空气冲击C. 压痕试验D. 挺度研究试验试题答案:C25、静电手动枪的输送效率是()。

NACE国际涂装检验翻译一级

1、你被要求是唯一的涂装检查员,在现有的涂装中含有铅。

业主代表已经向您提供了有关铅基涂料去除和处理的当地法规,但是在阅读该文件时,您很难理解其技术语言。

作为NACE CIP一级督察,您的首选行动方案是:A.仔细审阅这份文件,尽你所能做到最好B尽量减少你的不理解,尽你最大的努力去完成检查任务能力C.告诉业主代表你在这方面缺乏知识D雇佣第三个patty来帮助你理解文件答案:A2、ISO SA 2.5定义如下:A.近白金属爆破B.彻底喷砂清洗C非常彻底的喷砂清理D.轻喷砂清洗答案:C3、在4cm(1.5英寸)直径圆内,SSPC-PA 2需要多少量规读数?A:1 b . 3 c . 5 d . 7答:B4、假日测试期间的过量水分可能会导致错误的指示,因为它会在涂层表面形成一条路径,到达之前检测到的针孔,或者直接到达信号返回连接。

这通常被称为:A:透印。

b .监控C对比了。

d .过渡。

答:一个5、需要清除焊缝飞溅:A:每项工作B.当指定ISO喷砂标准时C当指定NACE/SSPC喷砂标准时D.在业主的说明书中明确注明答:D6、在工前会议之前,你注意到《检验和测试计划》不要求在表面准备和涂层应用后有一个停工待检。

在会议前与业主代表交谈时,你感觉他/她不了解等待检的重要性。

作为NACE CIP一级督察,您的首选行动方案是:a .收集数据并尝试与业主代表提前上岗前会议b在上岗前会议上提出这个问题c .默认的所有者的检验和测试计划d分别会晤涂料制造商的代表和涂料应用公司提前上岗前的会议NO.7 检查靠近磨料的喷砂压力A、压缩机B、爆破锅C. 喷嘴D、底物答案:CNO.8 使用符合ISO 8503 的ISO 比较器时,如果表面轮廓不直接与检查员应该的四个部分之一进行比较:A. 使用另一种方法,因为比较方法过于主观B. 使用更激进的配置文件记录片段C. 记录具有较不激进的配置文件的片段D. 通过识别两个部分来记录您的结果答案:C9常见错误使用湿膜厚度时可以产生不准确的读数(WFT)指标包括:a .使用损坏的量规 B.将量规拖过潮湿的涂层 C.将量规沿纵轴放置答案:AB10、你在指定了NACE No. 2/SSPC - sp10的工作中吃了NACE检验员。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NACE International P.O. Box 218340 Houston, TX 77218-8340 + I (281) 228-6200

Copyright NACE International Provided by IHS under license with NACE No reproduction or networking permitted without licenser Resale

SSPC-SP 14/NACE NO. 8 May 1, 1999

Foreword

This joint standard covers the use of blast cleaning abrasives to achieve a defined degree of cleaning of steel surfaces prior to the application of a protective coating or lining system. This standard is intended for use by coating or lining specifiers, applicators, inspectors, or others whose responsibility it may be to define a standard degree of surface cleanliness. The focus of this standard is industrial blast cleaning. White metal blast cleaning, near-white blast cleaning, commercial blast cleaning, and brush-off blast cleaning are addressed in separate standards. Industrial blast cleaning provides a greater degree of cleaning than brush-off blast cleaning (SSPC-SP 7/NACE No. 4), but less than commercial blast cleaning (SSPC-SP 6/NACE No. 3). Industrial blast cleaning is used when the objective is to remove most of the coating, mill scale, and rust, but when the extra effort required to remove every trace of these is determined to be unwarranted. The difference between an industrial blast and a brushoff blast is that the objective of a brush-off blast is to allow as much of an existing coating to remain as possible, while the purpose of the industrial blast is to remove most of the coating . A commercial blast is free of mill scale, rust, and coatings, and allows only random staining on less than 33% of the surface. The industrial blast allows defined mill scale, coating, and rust to remain on less than 10% of the surface and allows defined stains to remain on all surfaces. This joint standard was prepared by the SSPC/NACE Task Group A on Surface Preparation by Abrasive Blast Cleaning. This joint Task Group includes members of both the SSPC Surface Preparation Committee and the NACE Unit Committee T-6G on Surface Preparation.

//^:^^#^~^^"^~:""::$:@@:"#:$@:"""**^::~^*^~:~^#"~^"@@\\

O 1999, SSPC and NACE International

SSPC: The Society for Protective Coatings 40 24th Street, 6th Floor Pittsburgh, PA 15222-4643 + I (412) 281-2331

SSPC-SP 14/NACE NO. 8 May 1, 1999

Joint Surface Preparation Standard

SSPC-SP 141NACE NO. 8

Industrial Blast Cleaning

This SSPC: The Society for Protective Coatings and NACE International standard represents a consensus of those individual members who have reviewed this document, its scope and provisions. Its acceptance does not in any respect preclude anyone, having adopted the standard or not, from manufacturing, marketing, purchasing, or using products, processes, or procedures not in conformance with this standard. Nothing contained in this standard is to be construed as granting any right, by implication or otherwise, to manufacture, sell, or use in connection with any method, apparatus, or product covered by Letters Patent, or as indemnifying or protecting anyone against liability for infringement of Letters Patent. This standard represents minimum requirements and should in no way be interpreted as a restriction on the use of better procedures or materials. Neither is this standard intended to apply in all cases relating to the subject. Unpredictable circumstances may negate the usefulness of this standard in specific instances. SSPC and NACE assume no responsibility for the interpretation or use of this standard by other parties and accept responsibility for only those official interpretations issued by SSPC or NACE in accordance with their respective governing procedures and policies, which preclude the issuance of interpretations by individual volunteers. Users of this standard are responsible for reviewing appropriate health, safety, and regulatory documents and for determining their applicability in relation to this standard prior to its use. This SSPC/NACE standard may not necessarily address all potential health and safety problems or environmental hazards associated with the use of materials, equipment and/or operations detailed or referred to within this standard. Users of this standard are also responsible for establishing appropriate health, safety, and environmental protection practices, in consultation with appropriate regulatory authorities, if necessary, to achieve compliance with any existing applicable regulatory requirements prior to the use of this standard. CAUTIONARY NOTICE: SSPC/NACE standards are subject to periodic review and may be revised or withdrawn at any time without prior notice. SSPC and NACE require that action be taken to reaffirm, revise, or withdraw this standard no later than five years from the date of initial publication. The user is cautioned to obtain the latest edition. Purchasers may receive current information on all standards and other publications by contacting the organizations at the addresses below.