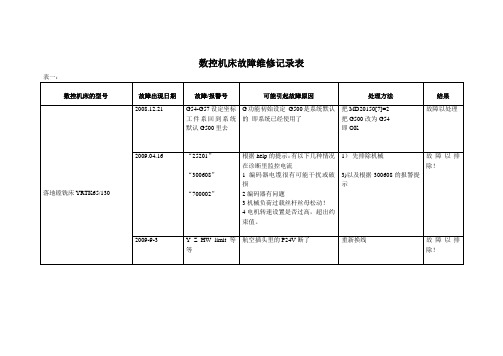

数控机床故障维修记录表

数控机床主轴故障维修

数控机床主轴故障维修数控机床的主轴驱动系统也就是主传动系统,它的性能直接决定了加工工件的表面质量,它结构复杂,机、电、气联动,故障率较高,它的可靠性将直接影响数控机床的安全和生产率。

因此,在数控机床的维修和维护中,主轴驱动系统显得很重要。

维修人员根据维修单,到现场进行故障询问调查,确定维修方案、拟定维修工作计划、计划工时和费用;通过查阅数控机床PLC的相关显示界面和电路原理图、数控系统和就变频器说明书等维修资料,分析故障原因;使用通用工具及万用表,检测判断故障部位,在机床现场快速排除故障,填写维修记录并交接验收。

主轴相关知识数控机床主轴驱动系统是数控机床的大功率执行机构,其功能是接受数控系统(CNC)的S码速度指令及M码辅助功能指令,驱动主轴进行切削加工。

它包括主轴驱动装置、主轴电动机、主轴位置检测装置、传动机构及主轴。

通常主轴驱动被加工工件旋转的是车削加工,所对应的机床是车床类;主轴驱动切削刀具旋转的是铣削加工,所对应的机床是铣床类。

主轴系统分类及特点全功能数控机床的主传动系统大多采用无级变速。

目前,无级变速系统根据控制方式的不同主要有变频主轴系统和伺服主轴系统两种,一般采用直流或交流主轴电机,通过带传动带动主轴旋转,或通过带传动和主轴箱内的减速齿轮(以获得更大的转矩)带动主轴旋转。

另外根据主轴速度控制信号的不同可分为模拟量控制的主轴驱动装置和串行数字控制的主轴驱动装置两类。

模拟量控制的的主轴驱动装置采用变频器实现主轴电动机控制,有通用变频器控制通用电机和专用变频器控制专用电机两种形式。

目前大部分的经济型机床均采用数控系统模拟量输出+变频器+感应(异步)电机的形式,性价比很高,这时也可以将模拟主轴称为变频主轴。

串行主轴驱动装置一般由各数控公司自行研制并生产,如西门子公司的611系列,日本发那克公司的α系列等。

1、普通笼型异步电动机配齿轮变速箱这是最经济的一种方法主轴配置方式,但只能实现有级调速,由于电动机始终工作在额定转速下,经齿轮减速后,在主轴低速下输出力矩大,重切削能力强,非常适合粗加工和半精加工的要求。

数控车床刀架常见故障维修

数控车床刀架常见故障维修数控技术及数控机床的应用,成功地解决了某些形状复杂,一致性要求高的中、小批零件的自动化问题,这不仅大大提高了生产效率和加工精度,还减轻了工人的劳动强度,缩短了生产准备周期。

但是,在数控车床使用过程中,数控车床难免会出现各种故障,所以故障的维修就成了数控车床使用者最关键的问题。

一方面销售公司售后服务不能得到及时保证,另一方面掌握一些维修技术可以快速判断故障所在,缩短维修时间,让设备尽快运转起来。

在日常故障中,我们经常遇见的是刀架类、主轴类、螺纹加工类、系统显示类、驱动类、通信类等故障。

而刀架故障在其中占有很大比例。

在这里,分类介绍一下日常工作中遇见的四工位电动刀架各类故障及相应地解决方法,希望能给大家提供一些有益的借鉴。

所用数控系统是广州数控设备有限公司所生产的gsk系列车床数控系统。

中国国际模具网故障现象一:电动刀架锁不紧中国国际模具网故障原因处理方法中国国际模具网①发信盘位置没对正 :拆开刀架的顶盖,旋动并调整发信盘位置,使刀架的霍尔元件对准磁钢,使刀位停在准确位置。

中国国际模具网②系统反锁时间不够长:调整系统反锁时间参数即可(新刀架反锁时间t=1.2s即可)。

中国国际模具网③机械锁紧机构故障 :拆开刀架,调整机械,并检查定位销是否折断。

中国国际模具网故障现象二:电动刀架某一位刀号转不停,其余刀位可以转动中国国际模具网故障原因处理方法中国国际模具网①此位刀的霍尔元件损坏:确认是哪个刀位使刀架转不停,在系统上输入指令转动该刀位,用万用表量该刀位信号触点对+24v触点是否有电压变化,若无变化,可判定为该位刀霍尔元件损坏,更换发信盘或霍尔元件。

中国国际模具网②此刀位信号线断路,造成系统无法检测到位信号:检查该刀位信号与系统的连线是否存在断路,正确连接即可。

中国国际模具网③系统的刀位信号接收电路有问题:当确定该刀位霍尔元件没问题,以及该刀位信号与系统的连线也没问题的情况下更换主板。

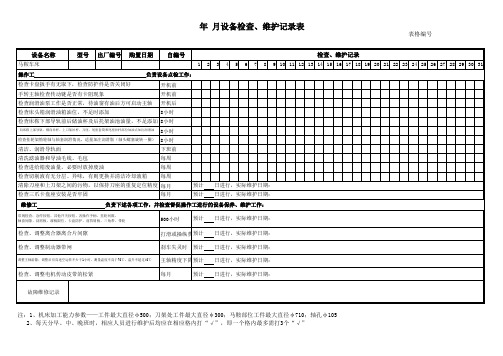

数控线切割机床维护保养点检记录表

好好学习社区

设备维护保养点检记录表

设备名称型号出厂编号购置日期自编号检查、维护记录

数控线切割机床 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 操作工负责设备点检工作:

用油壶加20#机油润滑横向进给滚珠丝杆8小时

用油壶加20#机油润滑纵向进给滚珠丝杆8小时

用油枪加20#机油润滑线架升降丝杆8小时

用油枪加20#机油润滑储丝筒丝杠螺母8小时

用油枪加20#机油润滑各部件拖板导轨8小时

用煤油清洁导轮、导电块、排丝轮及其周围区域每周

更换工作液1~2周

用油枪加20#机油润滑横向进给中间齿轮轴每月预计日进行,实际维护日期:

用油枪加20#机油润滑纵向进给中间齿轮轴每月预计日进行,实际维护日期:

检查督促操作工进行的设备保养、维护工作:

维修工负责下述各项工

作,并

更换线架上导轮滚动轴承用润滑脂每两月预计日进行,实际维护日期:

更换其他轴承润滑脂6个月预计日进行,实际维护日期:

更换导轮、排丝轮及其轴承6~8月预计日进行,实际维护日期:

故障维修记录

1、机床加工能力参数——各轴行程x320×y400;250kg;工作台面360×610;最大厚400;Ra≤2.5μm;最大切割速度100mm2/min;

2、每天分早、中、晚班时,相应人员进行维护后均应在相应格内记录,用“√”表示进行了点检,“○”表示休息或放假,“×”表示有异常情况,应在“异常情况记录”栏予以记录。

数控机床维修计划表模板

数控机床维修计划表模板英文回答:CNC Machine Maintenance Schedule Template.Section 1: General Information.Machine Type:Machine Model:Serial Number:Location:Operator:Section 2: Daily Maintenance.Visual inspection of machine and surrounding area forany obvious damage or leaks.Check coolant levels and top up if necessary.Clean work area and remove any chips or debris.Lubricate moving parts as per manufacturer's recommendations.Tighten any loose screws or bolts.Section 3: Weekly Maintenance.Clean and inspect spindle and bearings.Check and clean tool holders and cutting tools.Inspect and clean hydraulic and pneumatic systems.Calibrate machine axes and ensure accuracy.Run diagnostic tests and address any error messages.Section 4: Monthly Maintenance.Deep clean and degrease machine.Inspect and clean electrical components.Replace filters and fluids as per manufacturer's recommendations.Check and adjust belts and pulleys.Perform a full system backup.Section 5: Quarterly Maintenance.Inspect and lubricate ball screws and linear guides.Replace O-rings and seals as necessary.Calibrate machine sensors and encoders.Review and update maintenance records and documentation.Schedule any necessary major repairs or overhauls.Section 6: Annual Maintenance.Perform a comprehensive overhaul of the machine.Disassemble, clean, and inspect all major components.Replace any worn or damaged parts.Calibrate and tune the machine to factory specifications.Conduct a thorough safety inspection.Section 7: Maintenance Logs.Record all maintenance activities performed, including dates, times, and descriptions.Track any issues or repairs and document the corrective actions taken.Maintain a history of all maintenance records for future reference and troubleshooting purposes.Section 8: Additional Notes.This maintenance schedule is a general guideline and may need to be adjusted based on the specific machine and usage patterns.Always refer to the manufacturer's recommended maintenance intervals and procedures.Regular preventive maintenance can help extend the life of your CNC machine and reduce downtime.Train operators on proper maintenance procedures and encourage them to report any issues promptly.中文回答:数控机床维修计划表模板。

数控机床各种常见故障及分析排除方法(可编辑)

数控机床各种常见故障及分析排除方法数控机床各种常见故障及分析排除方法数控机床各种故障由于现代数控系统的可靠性越来越高数控系统本身的故障越来越低而大部分故障的发生则是非系统本身原因引起的系统外部的故障主要指由于检测开关液压元件气动元件电气执行元件机械装置等出现问题而引起的数控设备的外部故障可以分为软故障和外部硬件损坏引起的硬故障软故障是指由于操作调整处理不当引起的这类故障多发生在设备使用前期或设备使用人员调整时期对于数控系统来说另一个易出故障的地方为伺服单元由于各轴的运动是靠伺服单元控制伺服电机带动滚珠丝杠来实现的用旋转编码器作速度反馈用光栅尺作位置反馈一般易出故障的地方为旋转编码器与伺服单元的驱动模块也有个别的是由于电源原因而引起的系统混乱特别是对那些带计算机硬盘保存数据的系统例如德国西门子系统840C例1一数控车床刚投入使用的时候在系统断电后重新启动时必须要返回到参考点即当用手动方式将各轴移到非干涉区外后再使各轴返回参考点否则可能发生撞车事故所以每天加工完后最好把机床的轴移到安全位置此时再操作或断电后就不会出现问题外部硬件操作引起的故障是数控修理中的常见故障一般都是由于检测开关液压系统气动系统电气执行元件机械装置出现问题引起的这类故障有些可以通过报警信息查找故障原因对一般的数控系统来讲都有故障诊断功能或信息报警维修人员可利用这些信息手段缩小诊断范围而有些故障虽有报警信息显示但并不能反映故障的真实原因这时需根据报警信息和故障现象来分析解决例2我厂一车削单元采用的是SINUMERIK840C系统机床在工作时突然停机显示主轴温度报警经过对比检查故障出现在温度仪表上调整外围线路后报警消失随即更换新仪表后恢复正常例3同样是这台车削中心工作时CRT显示9160报警9160NOPART WITHGRIPPER1CLOSEDVERIFYV14-5这是指未抓起工件报警但实际上抓工件的机械手已将工件抓起却显示机械手未抓起工件报警查阅PLC 图此故障是测量感应开关发出的经查机械手部位机械手工作行程不到位未完全压下感应开关引起的随后调整机械手的夹紧力此故障排除例4一台立式加工中心采用FANUC-OM 控制系统机床在自动方式下执行到X轴快速移动时就出现414#和410#报警此报警是速度控制OFF 和X 轴伺服驱动异常由于此故障出现后能通过重新启动消除但每执行到X 轴快速移动时就报警经查该伺服电机电源线插头因电弧爬行而引起相间短路经修整后此故障排除例5操作者操作不当也是引起故障的重要原因如我厂另一台采用 840C 系统的数控车床第一天工作时完全正常而第二天上班时却无论如何也开不了机工作方式一转到自动方式下就报警EMPTYING SELECTED MOOE SELECTOR加工完工件后主轴不停机械手就去抓取工件后来仔细检查各部位都无毛病而是自动工作条件下的一个模式开关位置错了所以当有些故障原因不明的报警出现的话一定要检查各工作方式下的开关位置还有些故障不产生故障报警信息只是动作不能完成这时就要根据维修经验机床的工作原理和PLC 运行状况来分析判断了对于数控机床的修理重要的是发现问题特别是数控机床的外部故障有时诊断过程比较复杂但一旦发现问题所在解决起来比较简单对外部故障诊断应遵从以下两条原则首先要熟练掌握机床的工作原理和动作顺序其次要会利用PLC 梯形图NC系统的状态显示维修的基本步骤一故障记录数控机床发生故障时操作人员应首先停止机床保护现场然后对故障进行尽可能详细的记录并及时通知维修人员故障的记录可为维修人员排除故障提供第一手材料应尽可能详细记录内容最好包括下述几个方白⑴故障发生时的情况记录1发生故障的机床型号采用的控制系统型号系统的软件版本号2故障的现象发生故障的部位以及发生故障时机床与控制系统的现象如是否有异常声音烟味等3发生故障时系统所处的操作方式如AUTO自动方式MDI手动数据输入方式EDIT编辑HANDLE手轮方式JOG手动方式等4若故障在自动方式下发生则应记录发生故障时的加工程序号出现故障的程序段号加工时采用的刀其号等5若发生加工精度超差或轮廓误差过大等故障应记录被加工工件号并保留不合格工件工件6在发生故障时若系统有报警显示则记录系统的报警显示情况与报警号通过诊断画面记录机床故障时所处的工作状态如系统是否在执行MST 等功能系统是否进入暂停状态或是急停状态系统坐标轴是否处于互锁状态进给倍率是否为0等等7记录发生故障时各坐标轴的位置跟随误差的值8记录发生故障时.各坐标轴的移动速度移动方向主轴转速转向.等等⑵故障发生的频繁程度记录1故障发生的时例与周期如机床是否一直存在故障若为随机故障.则一天发生几次是否频繁发生2故障发生时的环境情况如是否总是在用电高峰期发生故障发生时数控机未旁边的其他机械设备下作是否正常3若为加工零件时发生的故障则应记录加工同类工件时发生故障的概率情况4检查故障是否与进给速度换刀方式或是螺纹切削等特殊动作有关⑶故障的规律性记录1在不危及人身安全和设备安全的情况下是否可以重演故障现象2检查故障是否与机床的外界因素有关3如果故障是在执行某固定程序段时出现可利用 MDI 方式单独执行该程序段检查是否还存在同样故障4若机床故障与机床动作有关在可能的情况下应检查在手动情况下执行该动作.是否也有同样的故障5机床是否发生过同样的故障周围的数控机床是否也发生同一故障等等⑷故障时的外界条件记录1发生故障时的周围环境温度是否超过允许温度是否有局部的高温存在2故障发生时周围是否有强烈的振动源存在3故障发生时系统是否受到阳光的直射4检查故障发生时电气柜内是否有切削液润滑油水的进入5故障发生时输入电压是否超过了系统允许的波动范围6故障发生时车间内或线路上是否有使用大电流的装置正在进行起制动7故障发生时机床附近是否存在吊车高频机械焊接机或电加工机床等强电磁干扰源8故障发生时附近是否正在安装成修理调试机床是否正在修理调试电气和数控装置二维修前的检查维修人员故障维修前应根据故障现象与故障记录认真对照系统机床使用说明书进行各顶检查以便确认故障的原因这些检查包括⑴机沫的工作状况检查1机床的调整状况如柯机沐工作条件是否符合要求2加工时所使用的刀具是否符合要求切削参数选择是否合理正确3自动换刀时坐标轴是否到达了换刀位置程序中是否设置了刀具偏移量4系统的刀具补偿量等参数设定是否正确5系统的坐标轴的间隙补偿量是否正确6系统的设定参数包括坐标旋转比例缩放因子镜像轴编程尺寸单位选择等是否正确7的工件坐标系位置零点偏置值的设置是否正确8安装是否合理侧量手段方法是否正确合理9零件是否存在因温度加工而产生变形的现象等等⑵机床运转清况检查1在机床自动运转过程中是否改变或调整过操作方式是否插入了手动操作2机床侧是否处于正常加工状态工作台夹具等装置是否处于正常工作位置3机床操作面板上的按扭开关位置是否正确机床是否处于钱住状态倍率开关是否设定为O4机床各操作面板上数控系统上的急停按扭是否处十急停状态5电气柜内的熔断器是否有熔断自动开关断路器是否有跳闸6机床操作面板上的方式选择开关位置是否正确进给保持按钮是否被按下⑵机床和系统之间连接清况的检查1检查电缆是否有破损电缆拐弯处是否有破裂损伤现象2电源线与信号线布置是否合理电缆连接是否正确可靠3机床电源进线是否可靠接地接地线的规格是否符合要求4信号屏蔽线的接地是否正确端子板上接线是否牢固可靠系统接地线是否连接可靠5继电器电磁铁以及电动机等电磁部件是否装有噪声抑制器等等⑷CNC 装置的外观检查1是否在电气柜门打开的状态下运行数控系统有无切削液或切削粉末进入柜内空气过沈器清洁状况是否良好2电气柜内部的风扇热交换器等部件的工作是否正常3电气柜内部系统驱动器的模块印制电路板是否有灰尘金属粉末等污染4在使用纸带阅读机的场合检查纸带阅读机是否有污物阅读机上的制动电磁铁动作是否正常5电源单元的熔断器是否熔断6电缆连接器插头是否完全插入拧紧7系统模块线路板的数量是否齐全模块线路板安装是否牢固可靠8机床操作画板 MDlCRT 单元上的按钮有无破损位置是否正确9系统的总线设置模块的设定端的位置是否正确⑸有关穿孔纸带的检查旱期的系统加工程序一般是用纸带读入的如果发现是由于穿孔纸带读入的信息不对而引起故障时需要检查并记录下述内容1纸带阅读机开关是否止常2有关纸带操作的设定是否正确操作是否有误3纸带是否有折皱现象4纸带上的孔是否有破损5纸带上的接头处连接是否平整6纸带以前是否用过7使用的是黑色纸带还是其他颜色的纸带总之.维修时应记录检查的原始数据状态较多记录越详细维修就越方便用户最好根据本厂的实际清况编制一份故障维修记录表在系统出现故障时操作者可以根据表的要求及时填入各种原始材料供维修时参考三故障诊断的基本方法数控机床发生故障时为了进行故障诊断找出产生故障的根本原因维修人员应遵循以下两条原则1充分调查故障现场这是维修人员取得维修第一千材料的一个重要手段调查故障现场首先要查看故障记录单同时应向操作者调查询问出现故障的全过程充分了解发生的故障现象以及采取过的措施等此外维修人员还应对现场作细致的检查观察系统的外观内部各部分是否有异常之处在确认数控系统通电无危险的清况卜方可通电通电后再观察系统有何异常 CRT 显示的报警内容是什么等2认真分析故障的原因数控系统虽有各种报警指示灯或自诊断程序但不可能诊断出发生故障的确切部位而且同一故障同一报警可以有多种起因在分析故障的起因时一定要开阔思路尽可能考虑各种因素.分析故漳时维修人员也不应局限于 CNC 部分而是要对机床强电机械液压气动等方面都作详细的检查并进行综合判断达到确珍和最终排除故障的日的对于数控机床发生的大多数故障总体上说可采用卜述几种方法来进行故障诊断⑴直观法这是一种最基本最简单的方法维修人员通过对故障发生时产生的各种光声味等异常现象的观察检查可将故障缩小到某个模块甚至一块印制电路板但是.它要求维修人员具有丰富的实践经验.以及综合判断能力⑵系统自诊断法充分利用数控系统的自诊断功能根据 CRT 上显示的报警信息及各模块上的发光二极管等器件的指示可判断出故瘴的大致起因进一步利用系统的自诊断功能.还能显示系统与各部分之间的接口信号状态找出故障的大致部位.它是故障诊断过程巾最常用有效的方法之一⑶参数检查法数控系统的机床参数是保证机沐正常运行的前提条件它们直接影响着数控机未的性能参数通常存放在系统存储器中一旦电池不足或受到外界的干扰可能导致部分参数的丢夫或变化使机床无法正常工作通过核对调整参数有时可以迅速排除故障特别是对于机床长期不用的清况参数丢失的现象经常发生因此检查和恢复机床参数是维修中行之有效的方法之一另外数控机床经过长期运行之后由于机械运动部件磨损电气元括件性能变化等原因也需对有关参数进宁 J 重新调橄⑷功能测试法所谓功能钡 l 试法是通过功能测试程序检查机床的实际动作判别故障的一种方法功能测试可以将系统的功能如直线定位圆弧插补螺纹切靓固定循环用户宏程序等用手工编程方法编制一个功能铡试程序并通过运行测试程序来检查机床执行这些功能的准确性和可靠性进而判断出故障发生的原因对于长期不用的数控机床或是机床第一次开机不论动作是否正常都应使用木方法进行一次检查以判断机床的上作状况⑸部件交换法所谓部件交换法就是在故障范围大致确认并在确认外部条件完全正确的情况下.利用同样的印制电路板模块集成电路芯片或兀器件替换有疑点的部分的方法部件交换法是一种简单易行可靠的方法也是维修过程中最常用的故障判别方法之一交换的部件可以是系统的备件也可以用机床上现有的同类型部件替换通过部件交换就可以逐一排除故障可能的原因把故障范围缩小到相应的部件上必须注意的是在备州交换之前厚仔细检查确认部件的外部工作刹长在线路中存在短路过电压等情况时切不可以轻易更换备件此外.备件或交换板应完好且与原板的各种设定状态一致在交换CNC 装置的存储器板或CPU 板时通常还要对系统进行某些特定的操作如存储器的初始化操作等并重新设定各种参数否则系统不能正常工作这些操作步骤应严格按照系统的操作说明书维修说明书进行⑹测量比较法数控系统的印制电路板制造时为了调整_维修的便利通常都设置有检测用的测量端子维修人员利用这些检测端子可以侧量比较正常的印制电路板和有故障的印制电路板之间的电压或波形的差异进而分析判断故障原因及故障所在位置通过测量比较法有时还可以纠正他人在印制电路板上的调整设定不当而造成的故障测量比较法使用的前提是维修人员应了解或实际测量正确的印制电路板关键部位易出故障部位的正常电压值正确的波形才能进行比较分析而且这些数据应随时做好记录并作为资料积累⑺原理分析法这是根据数控系统的组成及工作原理从原理上分析各点的电平和参数并利用万用表示波器或逻辑分析仪等仪器对其进行侧量分析和比较进而对故障进行系统检查的一种方法运用这种方法要求维修人员有较高的水平对整个系统或各部分电路有清楚深入的了解才能进行对于其体的故障也可以通过测绘部分控制线路的方法.通过绘制原理图进行维修在本书中提供了部分测绘的原理图可以供维修参考除了以上介绍的故障检测方法外.还有插拔法电压拉偏法敲击法局部升温法等等这些检查方法各有特点维修人员可以根据不同的故障现象加以灵活应用以便对故障进行综合分析逐步缩小故障范围排除故障四干扰及其预防干扰是造成数控系统软故障.且容易被忽视的一个重要的方面消除系统的干扰可以从下述几个方面着手⑴正确连接机床系统的地线数控机床必须采用点接地法参见图 13 所示切不可为了省事在机床的各部位就近接地造成多点接地环流接地线的规格定要按系统的规定导线线径必须足够大在需要屏蔽的场合必须采用屏蔽线屏蔽地必须按系统要求连接以避免千扰数控机床对接她的要求通常较高车间厂房的进线必须有符合数控机床安装要求的完整接地网络它是保证数控机床安全可靠运行的前提条件必须引起足够的重视⑵防止强电干扰数控机床强电柜内的接触器继电器等电磁部件都是干扰源交流接触器的频繁通断交流电动机的频繁起动停止主问路与控制回路的布线不合理.都可能使CNC的控制电路产生尖峰脉冲浪涌电压等干扰影响系统的正常工作因此对电磁干扰必须采取以下捕施予以消除1在交流接触器线圈的两端交流电动机的三相输出端上并联RC 吸收器2在直流接触器或直流电磁阀的线圈两端加入续流二极管3CNC 的输入电源线间加入浪涌吸收器与滤波器.4伺服电动机的三相电枢线采用屏蔽线SIEMENS 驱动常用.通过以上办法一般可有效抑制干扰但要注意的是杭千扰器件应尽可能靠近干扰源其连接线的长度原则上不应大于20cm⑶抑制或减小供电线路L的干扰在某些电力不足或频率不稳的场合电压的冲击欠压频率和相位漂移.波形的失真 1 共模噪声及常模噪声等.将影响系统的正常工作.应尽可能减小线路上的此类干扰防止供电线路干扰的具体措施一般有以下几点1对于电网电压波动较大的地区应在输入电源上加装电子稳压器.2线路的容量必须满足机床对电源容量的要求3避免数控机床和电火花设备频繁起动停止的大功率设备共用同一干线4安装数控机床时应尽可能远离中频炉高频感应炉等变频设备故障分析的方法一常见故障及其分类1按故障发生的部位分类⑴主机故障数控机床的主机通常指组成数控机床的机械润滑冷却排屑液压气动与防护等部分主机常见的故障主要有1 因机械部件安装调试操作使用不当等原因引起的机械传动故障2 因导轨主轴等运动部件的干涉摩擦过大等原因引起的故障3 因机械零件的损坏联结不良等原因引起的故障等等.主机故障主要表现为传动噪声大加工精度差运行阻力大机械部件动作不进行机械部件损坏等等润滑不良液压气动系统的管路堵塞和密封不良是主机发生故障的常见原因数控机床的定期维护保养.控制和根除三漏现象发生是减少主机部分故障的重要措施.⑵电气控制系统故障从所使用的元器件类型上.根据通常习惯电气控制系统故障通常分为弱电故障和强电故障两大类弱电部分是指控制系统中以电子元器件集成电路为主的控制部分数控机床的弱电部分包括CNCPLCMDIC RT以及伺服驱动单元输为输出单元等弱电故障又有硬件故障与软件故障之分.硬件故障是指上述各部分的集成电路芯片分立电子元件接插件以及外部连接组件等发生的故障软件故障是指在硬件正常情况下所出现的动作出锗数据丢失等故障常见的有.加工程序出错系统程序和参数的改变或丢失计算机运算出错等强电部分是指控制系统中的主回路或高压大功率回路中的继电器接触器开关熔断器电源变压器电动机电磁铁行程开关等电气元器件及其所组成的控制电路这部分的故障虽然维修诊断较为方便但由于它处于高压大电流工作状态发生故障的几率要高于弱电部分.必须引起维修人员的足够的重视2.按故障的性质分类⑴确定性故障确定性故障是指控制系统主机中的硬件损坏或只要满足一定的条件数控机床必然会发生的故障这一类故障现象在数控机床上最为常见但由于它具有一定的规律因此也给维修带来了方便确定性故障具有不可恢复性故障一旦发生如不对其进行维修处理机床不会自动恢复正常.但只要找出发生故障的根本原因维修完成后机床立即可以恢复正常正确的使用与精心维护是杜绝或避免故障发生的重要措施⑵随机性故障随机性故障是指数控机床在工作过程中偶然发生的故障此类故障的发生原因较隐蔽很难找出其规律性故常称之为软故障随机性故障的原因分析与故障诊断比较困难一般而言故障的发生往往与部件的安装质量参数的设定元器件的品质软件设计不完善工作环境的影响等诸多因素有关.随机性故障有可恢复性故障发生后通过重新开机等措施机床通常可恢复正常但在运行过程中又可能发生同样的故障加强数控系统的维护检查确保电气箱的密封可靠的安装连接正确的接地和屏蔽是减少避免此类故障发生的重要措施3.按故障的指示形式分类⑴有报带显示的故障数控机床的故障显示可分为指示灯显示与显示器显示两种情况1指示灯显示报警指示灯显示报警是指通过控制系统各单元上的状态指示灯一般由 LED发光管或小型指示灯组成显示的报警.根据数控系统的状态指示灯即使在显示器故障时仍可大致分析判断出故障发生的部位与性质因此.在维修排除故障过程中应认真检杳这些状态指示灯的状态2显示器显示报警.显示器显示报警是指可以通过 CNC 显示器显示出报警号和报警信息。

数控车床刀架常见故障维修(最新整理)

数控车床刀架常见故障维修数控技术及数控机床的应用,成功地解决了某些形状复杂,一致性要求高的中、小批零件的自动化问题,这不仅大大提高了生产效率和加工精度,还减轻了工人的劳动强度,缩短了生产准备周期。

但是,在数控车床使用过程中,数控车床难免会出现各种故障,所以故障的维修就成了数控车床使用者最关键的问题。

一方面销售公司售后服务不能得到及时保证,另一方面掌握一些维修技术可以快速判断故障所在,缩短维修时间,让设备尽快运转起来。

在日常故障中,我们经常遇见的是刀架类、主轴类、螺纹加工类、系统显示类、驱动类、通信类等故障。

而刀架故障在其中占有很大比例。

在这里,分类介绍一下日常工作中遇见的四工位电动刀架各类故障及相应地解决方法,希望能给大家提供一些有益的借鉴。

所用数控系统是广州数控设备有限公司所生产的gsk系列车床数控系统。

中国国际模具网故障现象一:电动刀架锁不紧中国国际模具网故障原因处理方法中国国际模具网①发信盘位置没对正 :拆开刀架的顶盖,旋动并调整发信盘位置,使刀架的霍尔元件对准磁钢,使刀位停在准确位置。

中国国际模具网②系统反锁时间不够长:调整系统反锁时间参数即可(新刀架反锁时间t=1.2s即可)。

中国国际模具网③机械锁紧机构故障 :拆开刀架,调整机械,并检查定位销是否折断。

中国国际模具网故障现象二:电动刀架某一位刀号转不停,其余刀位可以转动中国国际模具网故障原因处理方法中国国际模具网①此位刀的霍尔元件损坏:确认是哪个刀位使刀架转不停,在系统上输入指令转动该刀位,用万用表量该刀位信号触点对+24v触点是否有电压变化,若无变化,可判定为该位刀霍尔元件损坏,更换发信盘或霍尔元件。

中国国际模具网②此刀位信号线断路,造成系统无法检测到位信号:检查该刀位信号与系统的连线是否存在断路,正确连接即可。

中国国际模具网③系统的刀位信号接收电路有问题:当确定该刀位霍尔元件没问题,以及该刀位信号与系统的连线也没问题的情况下更换主板。

美国哈斯数控机床典型电气故障维修

• 检查24伏变压器和K1接触器之间的连线。

• 检查输入输出接口板。

• 检查参数57“POWER OFF AT E-STOP”。

• 检查电机接口板和电机控制板。

机床已经接通电源,键区发出嘟嘟声,但是液晶显示器或者CRT显示器没有显示。 • 检查从输入输出接口板到液晶显示器或CRT显示器的电源连线(低压电源板到15"显示器电源板的电源)。 检查CRT显示器前端的电源发光二极管是否亮绿光。

星/三角转换器 (在下面)

单轴刹车板 (如果需要)

变压器

电气连接

接地线

L1 L2 L3

主断路器

控制柜全图

电源 输出端

240VTOB2UT

488-458V

DANGER ! INC24O65M07IN--24G42L49INVVE !! HIGH VOLTAGE 120VTOB1UT

VO24LT42A38G--E2420TA73PVVS

注 意:

在许多工业领域宽电压波动很常见; 你需要了解机床正在操作时输送给机床的最低 和最高电压,美国国家电气标准规定机床应能在电源电压+5%至-5%的变化范围内 工作, 如果发生线电压问题,或怀疑线电压过低,可能需要一个外部变压器。如果 你怀疑电压有问题,应该在指定的时段每隔一小时或者两小时检查一次电压,以确 保平均而言电压的波动范围没有超过+5%或-5%。

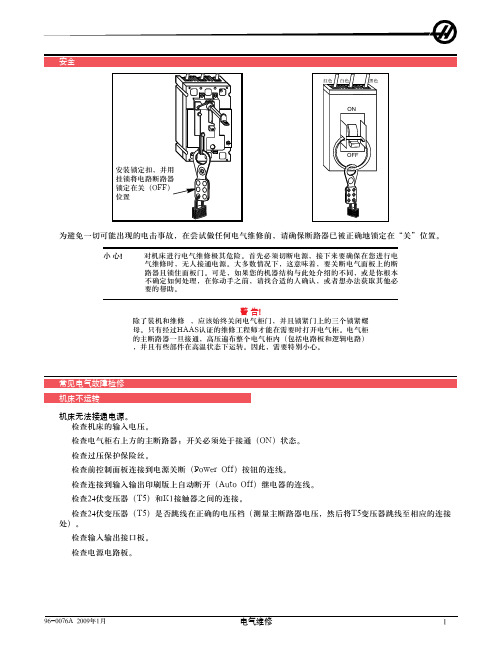

警 告! 除了装机和维修 ,应该始终关闭电气柜门,并且锁紧门上的三个锁紧螺

母。只有经过HAAS认证的维修工程师才能在需要时打开电气柜。电气柜

的主断路器一旦接通,高压遍布整个电气柜内(包括电路板和逻辑电路)

数控机床故障诊断与维修实验报告(DOC)

数控机床故障诊断与维修实验报告(DOC)《数控机床故障诊断与维修》实训报告专业: 班级: 姓名: 指导老师:1实验二实验名称:数控系统的参考点数控机床交流伺服驱动系统实训目的:1. 了解熟悉数控铣床工作台电气连接框图,及其回零的原理、条件、功能、部位、过程及其连接关系2.了解熟悉数控机床交流伺服驱动系统3.了解机床回零的主要故障与主要分析方法4.培养学生阅读技术资料能力、概括总结能力、勾画系统框图的能力实训设备:1(数控系统综合实验台2(万用表一个3(工具一套2实训记录回参考点的目的回参考点是数控机床的重要功能之一,能否正确地返回参考点,将会影响到零件的加工质量数控机床在接通电源后要做回参考点的操作,这是因为在机床断电后,就失去了对各坐标位置的记忆,即数控系统并不知道以哪一点作为基准对机床工作台的位置进行跟踪、显示等。

所以在接通电源后,必须让各坐标轴回到机床一固定点上,这一固定点就是机床坐标系的原点或零点,也称机床参考点往往是由机床厂家在设计机床时就确定的,但这仅仅是机械意义上的。

使机床回到这一固定的操作称回参考点或回零操作。

在数控机床上,各坐标轴的正方向是定义好的,因此只要机床原点一旦确定,机床坐标系也就确定了。

回参考点的原理按机床检测元件检测原点信号方式的不同,返回机床参考点的方法有两种。

一种为栅装格法,另一种为磁开关法。

数控机床多采用栅格法产生检测元件的回参考点信号。

栅格法中,按照检测元件测量方式的不同可以分为以绝对脉冲编码器方式回参考点和以增量脉冲编码器方式回参考点。

在使用绝对脉冲编码器作为测量反馈元件的系统中,调试订机床时第一次开机,通过参数设置配合机床回参考点操作调整到合适的参考点,只要绝对脉冲编码器的后备电池有效,此后每次开机,不必进行回参考点操作。

在使用增量脉冲编码器线的系统中,回参考点有两种模式:一种为开机后在参考点回零模式下各轴手动回原点,每一次开机后都要进行手动回原点操作。

设备维修记录表格范本

设备维修记录表格范本是一种用于记录设备维修情况的文档模板,主要包含以下信息:

1. 设备编号/名称:记录设备的唯一标识或名称。

2. 维修日期:记录设备进行维修的日期。

3. 维修人员:记录进行设备维修的人员姓名或编号。

4. 故障描述:详细记录设备出现的故障或问题的描述。

5. 故障原因:分析和记录故障产生的原因。

6. 维修措施:记录针对故障采取的维修措施和方法。

7. 维修结果:记录维修后的设备运行状态及结果。

8. 备注:对维修过程中的其他情况进行记录。

这个表格范本有助于企业或个人对设备进行有效的维修管理,提高设备的使用效率和寿命。

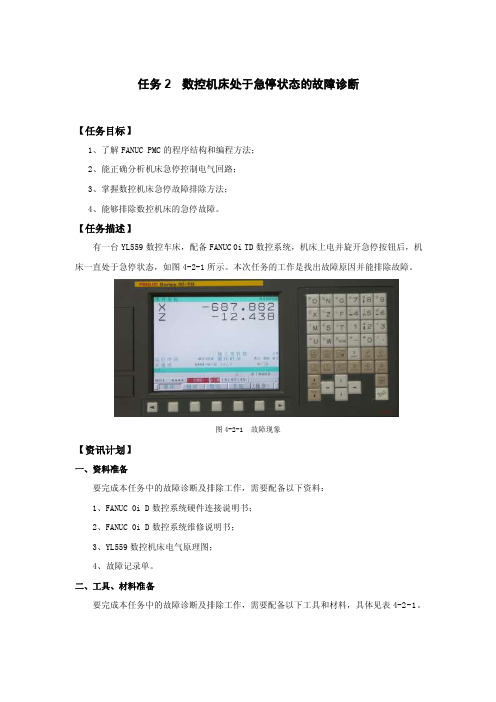

任务2数控机床处于急停状态的故障诊断

任务2 数控机床处于急停状态的故障诊断【任务目标】1、了解FANUC PMC的程序结构和编程方法;2、能正确分析机床急停控制电气回路;3、掌握数控机床急停故障排除方法;4、能够排除数控机床的急停故障。

【任务描述】有一台YL559数控车床,配备FANUC 0i TD数控系统,机床上电并旋开急停按钮后,机床一直处于急停状态,如图4-2-1所示。

本次任务的工作是找出故障原因并能排除故障。

图4-2-1 故障现象【资讯计划】一、资料准备要完成本任务中的故障诊断及排除工作,需要配备以下资料:1、FANUC 0i D数控系统硬件连接说明书;2、FANUC 0i D数控系统维修说明书;3、YL559数控机床电气原理图;4、故障记录单。

二、工具、材料准备要完成本任务中的故障诊断及排除工作,需要配备以下工具和材料,具体见表4-2-1。

表4-2-1 工具和材料清单三、知识准备1、FANUC 0i 系统PMC 概述从控制对象来说,数控系统分为控制伺服电动机与主轴电机作各种进给切削动作的系统部分和控制机床外围辅助电气部分的PMC 。

PMC 与PLC 所需实现的功能是基本一样的。

PLC 用于工厂一般通用设备的自动控制装置,而PMC 专用于数控机床外围辅助电气部分的自动控制,所以称为可编程机床控制器,简称PMC 。

PMC 与控制伺服电动机和主轴电机的系统部分,以及与机床侧辅助电气部分的接口关系,如图4-2-2。

PMC图4-2-2 PMC 输入输出信号在图中,能够看到,X 是来自机床侧的输入信号(如接近开关、极限开关、压力开关、操作按钮等输入信号元件)。

PMC 接收从机床侧各装置反馈的输入信号,在控制程序中进行逻辑运算,作为机床动作的条件及对外围设备进行诊断的依据。

Y 是由PMC 输出到机床侧的信号。

在PMC 控制程序中,根据自动控制的要求,输出信号控制机床侧的电磁阀、接触器、信号灯动作,满足机床运行的需要。

F 是由控制伺服电机与主轴电机的系统部分侧输入到PMC 信号,系统部分就是将伺服电机和主轴电机的状态,以及请求相关机床动作的信号(如移动中信号、位置检测信号、系统准备完成信号等),反馈到PMC 中去进行逻辑运算,作为机床动作的条件及进行自诊断的依据,其地址从F0开始。

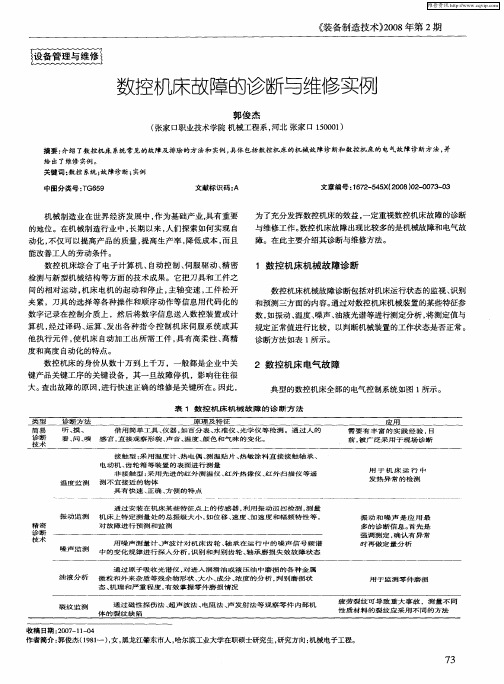

数控机床故障的诊断与维修实例

1 数控 机床 机械 故 障诊 断

数控机床机械故障诊断包括对机床运行状态 的监视 、 识别 和预测三方面 的内容。 通过对数控机床机械装置 的某些 特征参

数, 如振动 、 温度、 噪声 、 油液 光谱等进行测定分析 , 将测定值 与 规定 正常值进行比较 ,以判 断机械装置的工作状态是否正常。 诊断方法如表 1 示。 所

维普资讯

《 装备制造技术)0 8 ) 0 年第 2 2 期

数控机床故障的诊 断与维修实例

郭俊 杰

( 张家 口职业技术学院 机械工程系 , 河北 张家 口 10 0 ) 50 1

摘要 : 绍 了数控机 床 系统常见 的故 障及排除 的方法和 实例 , 介 具体 包括数控机床 的机械故 障诊 断和数控机床 的电气故 障诊 断方法 , 并

3 维 修 实例

31 CT 3 . X 1 0数控车床换 刀报警案例

图 1 电气 控 制 系统 图

问题 l在关门状态下 , : 手动换 刀后会 出现报警。

21 常 见 电气 故 障分 类 .

解决方法 : 1选择手动模式 ;2 选择软件 ; 3 在 T后输 () () ()

入 刀 号 l 4 按 “ L Y T R ” 后 报 警 取 消 ; ;( ) C C ES A T 键 问题 2 C T显 示 44 警 。 警 信 息 为 S R A A M : :R 1#报 报 E VO L R

间 的相对运 动 , 机床 电机 的起动 和停止 , 主轴 变速 , 工件 松开 夹紧 ,刀具 的选择等各 种操作和顺序 动作等信 息用 代码 化 的

数字记 录在控制介质上 ,然后将数字信息送入数控装 置或计

数控机床维修的基本步骤

数控机床维修的基本步骤1.故障记录数控机床发生故障时,操作人员应首先停止机床,爱护现场,然后对故障进行尽可能具体的记录,并准时通知修理人员。

故障的记录可为修理人员排解故障供应第一手材料,应尽可能具体。

记录内容最好包括下述几个方白:⑴ 故障发生时的状况记录1)发生故障的机床型号,采纳的掌握系统型号,系统的软件版本号2)故障的现象,发生故障的部位,以及发生故障时机床与掌握系统的现象,如:是否有特别声音、烟、味等。

3)发生故障时系统所处的操作方式,如:AUTO(自动方式)、MDI (手动数据输入方式)、EDIT(编辑)、HANDLE(手轮方式)、JOG(手动方式)等4)若故障在自动方式下发生,则应记录发生故障时的加工程序号,消失故障的程序段号,加工时采纳的刀其号等。

5)若发生加工精度超差或轮廓误差过大等故障,应记录被加工工件号,并保留不合格工件工件6)在发生故障时,若系统有报警显示,则记录系统的报警显示状况与报警号。

通过诊断画面,记录机床故障时所处的工作状态。

如:系统是否在执行M、S、T等。

功能?系统是否进入暂停状态或是急停状态?系统坐标轴是否处于“互锁”状态?进给倍率是否为0%?等等7)记录发生故障时,各坐标轴的位置跟随误差的值8)记录发生故障时.各坐标轴的移动速度、移动方向,主轴转速、转向.等等⑴ 故障发生的频繁程度记录1)故障发生的时例与周期,如:机床是否始终存在故障?若为随机故障.则一天发生几次?是否频繁发生2)故障发生时的环境状况,如:是否总是在用电高峰期发生?故障发生时数控机未旁边的其他机械设备下作是否正常3)若为加工零件时发生的故障,则应记录加工同类工件时发生故障的概率状况。

4)检查故障是否与“进给速度”、“换刀方式”或是“螺纹切削”等特别动作有关⑴ 故障的规律性记录1)在不危及人身平安和设备平安的状况下,是否可以重演故障现象2)检查故障是否与机床的外界因素有关3)假如故障是在执行某固定程序段时消失,可利用MDI 方式单独执行该程序段,检查是否还存在同样故障4)若机床故障与机床动作有关,在可能的状况下,应检查在手动状况下执行该动作.是否也有同样的故障5)机床是否发生过同样的故障?四周的数控机床是否也发生同一故障等等2.修理前的检查修理人员故障修理前,应依据故障现象与故障记录,仔细对比系统、机床使用说明书进行各顶检查以便确认故障的缘由。

数控机床故障诊断与维修第4章

交流接触器

直流接触器

桂林电子科技大学

GUILIN UNIVERSITY OF ELECTRONIC TECHNOLOGY

交流接触器用于接通或断开交流负载的主电路, 例如数控机床的交流主轴电动机、交流伺服电动机。 直流接触器用于接通或断开 直流负载的主电路,例如直流主 轴电动机、直流伺服电动机,其 动作原理与交流接触器相似,但 直流分断时感性负载存储的磁场 能量瞬时释放,断点处产生的高 能电弧,因此要求直流接触器具 有一定的灭弧功能。中/大容量直 流接触器主触点电流大,分断时 电弧距离长,灭弧罩内含灭弧栅。 中/大容量直流接触器 小容量直流接触器主触点电流较 小,灭弧机构相对简单。

桂林电子科技大学

GUILIN UNIVERSITY OF ELECTRONIC TECHNOLOGY

CNC装置 PLC

电平转换

译T代码 刀号检索 刀号判别 刀库回转 刀库回转系统

桂林电子科技大学

GUILIN UNIVERSITY OF ELECTRONIC TECHNOLOGY

图所示为采用固定存取换刀控制 方式的T功能处理流程图。零件数控加 工程序经CNC装置译码处理后,得到 机床坐标轴运动的连续控制信息和机 床开关量控制信息。开关量控制信息 由CNC装置控制软件传送给PLC,其 中T代码在PLC中进一步经过译码并在 刀具数据表内检索,找到T代码所对应 的刀具编号(即数据表中的地址),然后 与目前使用的刀号相比较。如果相同 则说明T代码所指定的刀具就是目前正 在使用的刀具,不需要进行刀具更换。 如果不相同则要进行更换刀具操作, 首先将主轴(或刀架)上的刀具卸下,放 到它的固定刀座号上;然后将刀库回 转控制信号送刀库控制系统,直至T代 码所指定的刀具转到换刀位置,刀库 停止回转;最后取出所需刀具装到主 轴(或刀架)上。至此,一把刀具的换刀 桂林电子科技大学 过程结束。

华中数控车床常见故障诊断与维修

毕业论文(设计)题目华中数控车床常见故障诊断与维修学生姓名郝学儒学号 11021717班级 110217专业数控设备应用与维护分院工程技术分院指导教师王锐2013年 11 月 30 日目录摘要 (1)第1章数控车床维修基础 (2)1.1 数控车床维修的基本要求 (2)1.2 故障的分析方法 (4)1.3 维修的基本步骤 (5)第2章华中系统的诊断与维修 (8)2.1 CNC系统的主要故障 (8)C系统软件故障纤细及其成因 (9)C硬件故障现象及其成因 (9)2.4 CNC系统的自诊断 (10)第3章华中数控机床常见故障诊断及维修实例 (11)3.1 数控机床出现急停故障 (11)3.1.1机床一直处于急停状态,不能复位 (12)3.1.2在自动运行的过程中,报跟踪误差过大引起的急停故障 (12)3.1.3伺服单元报警引起的急停 (12)3.1.4主轴单元报警引起的急停 (13)3.2 机床回参考点(回零)故障 (13)3.2.1参考点编码器类故障分析与维修 (13)3.2.2回零重复性差或参考位置偏差 (14)3.2.3参考点位置偏差一个栅格(参考点发生整螺距偏移) (15)3.2.4回参考点时,出现超程报警 (15)3.2.5回参考点过程中出现“软超程”报警 (16)3.3 刀架故障 (16)3.3.1刀架抬起不转动故障 (17)3.3.2刀架旋转不止故障 (18)3.3.3刀架定位不准故障 (18)3.3.4刀架转动不到位故障 (19)3.4 数控机床PLC故障诊断的方法 (19)第4章设计小结 (21)参考文献 (22)致谢 (23)摘要系统可靠性是指数控系统在规定的条件和规定的时间内完成规定功能的能力,故障是指系统在规定的条件和规定的时间内失去了规定的功能。

数控机床是复杂的大系统,它涉及光、机、电、液等很多技术,发生故障是难免的。

机械锈蚀、机械磨损、机械失效,电子元器件老化、插件接触不良、电流电压波动、温度变化、干扰、噪声,软件丢失或本身有隐患、灰尘,操作失误等都可导致数控机床出故障。

数控机床故障维修记录表

报70030

70031

横梁放松故障

横梁放松开关检测故障

经过检查发现,是横梁压板夹紧/放松电磁阀线圈已烧坏。

线圈跟换故障以排除。

2010/1/5

MX1 Axis

报25000

编码器硬件出错

当机床上电以后就报“25000”过一两个小时之后在从新上电故障就没有了。每天故障重复。

经过对调检查发现MX1读数头信号放大版电子元件有虚焊。从新焊接。

2):若换了配件也需要更改相关的参数

由于换了编码器变比变了

3):MD31080设置错了!

故障以排除

2009-04-20

1)PLC+24V电源空开跳闸

1)把开关电流调整到最大是要跳闸

后来进过检查发现是旋转铣头连接开关线对地!

故障以排除!

2009-04-20

1)主轴在加工的过程中堵转!

1)经过分析检查发现换挡拨叉销子断裂

Z轴VD/VID伺服使能禁止”

1)直线轴(MD1605=200ms

MD1606=8000mm)

2)旋转轴MD1605=200ms

MD1606=30rpm)

经过查help?

1)MD36060参数有关z轴由5放大到5.5 sp轴由0.6放大到0.8

2)MD1405=??

MD1239=50%

监控电机电流MD1719

1)请问我怎么把(M21,M22,M23,M24,M25)指令定义什么程序;

2)假如我把M21~M25宏程序里边包含了{G00 Y0 Z0 M61~M65}

注意;其中M61~M65在PLC中解码;横梁上下移动的电机是普通三相异步电机;

请问斑竹怎么实现这个功能(M21~M25宏程序怎么做)还有没有其他方法;

设备维护保养点检表大全以及维修记录表

注:1、机床加工能力参数——工件最大直径φ500;刀架处工件最大直径φ300;马鞍部位工件最大直径φ710;轴孔φ105注:1、机床加工能力参数——各轴行程x787×y406×z406;注:1、机床加工能力参数——工件最大直径φ320;工件最大长度1000;轴孔φ52注:1、机床加工能力参数——磨削外圆直径范围φ8~φ200;工件最大重量50kg;最小进给0.001;工件最大长度5002、注意事项:a、更换砂轮时,检查砂轮允许最大线速度是否大于35m/s;砂轮是否存在有裂纹或不正常声音;应在水平误差≤0.02/1000的水平检查仪上校正砂轮静平衡,直径大于200mm的砂轮更换后装机修整砂轮、甩干水后应拆下再做一次静平衡;新更换的砂轮要进行至少5分钟的试运转,发现异常应立即停止使用。

b、启动砂轮时,操作者切勿站立在砂轮正前方;修整砂轮时,须在砂轮停转时拆卸砂轮修整器,严禁用手持金刚笔修整砂轮,干修时必须戴防护镜和口罩;头架变速必须在皮带和带轮静止时进行;卡盘装夹磨削时,工件装夹完毕后必须取下卡盘扳手后方可启动头架;顶尖磨时,装工件前应用清洁润滑油润滑顶尖,砂轮架退出且头架主轴停转后方可进行工件装卸;机床操作突然发生故障时,应立即按下急停按钮。

c、维护保养时,保持机床清洁,尤其是导轨面和上台面的清洁,防止生锈,防止杂质进入而使移动面拉毛,防止机床表面变色;机床检修时,注:1、机床加工能力参数——各轴行程x640×y400×z500;工作台面750×360注:1、机床加工能力参数——各轴行程x320×y400;250kg;工作台面360×610;最大厚400;Ra≤2.5μm;最大切割速度100mm2/min注:1、机床加工能力参数——最大钻孔直径φ50;注:1、机床加工能力参数——最大工件直径φ400;床鞍上工件最大直径φ200;最长工件L710;主轴孔φ52;行程:x275×z650注:1、机床加工能力参数——设备维修、保养记录设备维修、保养记录设备维修、保养记录设备维修、保养记录设备维修、保养记录/JG-CX-6-01-J309设备维修、保养记录设备维修、保养记录设备维修、保养记录设备维修、保养记录验收人:。

数控刻字机点检维修记录表

1 检查气源压力,气体控制系统压力,正常为0.5-1MPa 2 检查水过滤器底部是否通畅 3 检查自动稀油润滑装置的油量 4 检查电主轴的运行情况是否正常 5 检查电主轴冷却机是否运行正常 6 检查各管路、接头处有无泄漏 7 检查各伺服电机是否运行正常 8 安全装置功能是否发挥正常? 9 检查外部电线、缆线有无破损,电柜风扇是否工作 10 检查上班次是否清理机床切屑,擦拭并润滑机床各部 设备当日运行时间(小时) 停 设备当日故障停机时间(小时) 机 情 设备当日其他原因停机时间(小时) 况 设备当日保养停机时间(小时) 维 修 记 录 维 修 记 录 本设备全月运行共 设备状况与修理意见: 小时 维 修 记 录 维 修 记 录 本设备全月故障停机共 小时

维修签字: 20 年 月 日

维修签字: 20 年 月 日

维修签字: 20 年 月 日

维修签字: 20 年 月 日

注:1、每班前用5~15分钟时间进行点检,并将点检情况按符号列入格内:良好“√”、尚可“△”、待修“×”、已修“○”;2、点检方法:听、试、看。

数控刻字机点检维修记录表

车间及班组 设备名称

序 号 点 检 内 容

设备型号

文件编号

数控刻字机

点检 方法 1 2 3 4 5 6 7 8

设备编号

检 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

数控刻字机点检维修记录表车间及班组设备型号文件编号设备名称数控刻字机设备编号操作者10111213141516171819202122232425262728293031检查外部电线缆线有无破损电柜风扇是否工作10检查上班次是否清理机床切屑擦拭并润滑机床各部设备当日故障停机时间小时设备当日其他原因停机时间小时设备当日保养停机时间小时维修签字

数控机床维修方法和操作规范

数控机床维修方法和操作规范本文就数控机床发生故障后的一些操作步骤和修理方法的操作规范做一个阐述,通过阐述了数控机床的修理方法的操作规范,使其具有可利用性、可持续发展性,为规范数控修理行业奠定良好的基础。

数控机床发生故障时,对于操作人员应首先停止机床,保护现场,并对故障进行尽可能具体的记录,并准时通知修理人员。

1、故障发生时的状况记录1.1发生故障的机床型号,采用的掌握系统型号,系统的软件版本号。

1.2故障的现象,发生故障的部位,以及发生故障时机床与掌握系统的现象。

1.3发生故障时系统所处的操作方式。

1.4若故障在自动方式下发生,则应记录发生故障时的加工程序号,出现故障的程序段号,加工时采用的刀具号等。

1.5若发生加工精度超差或轮廓误差过大等故障,应记录被加工工件号,并保留不合格工件。

1.6在发生故障时,若系统有报警显示,则记录系统的报警显示状况与报警号。

2、故障发生的频繁程度记录2.1故障发生的时例与周期。

2.2故障发生时的环境状况。

2.3若为加工零件时发生的故障,则应记录加工同类工件时发生故障的概率状况。

2.4检查故障是否与“进给速度”、“换刀方式”或是“螺纹切削”等特别动作有关。

2.5故障的规律性记录。

2.6故障时的外界条件记录。

3、故障检查3.1机床的工作状况检查。

3.2机床运转状况检查。

3.3机床和系统之间连接状况检查。

3.4CNC装置的外观检查。

4、故障诊断故障诊断是进行数控机床修理的第二步,故障诊断是否到位,直接影响着排解故障的快慢,同时也起到预防故障的发生与扩大的作用。

首先修理人员应遵循以下两条原则:①充分调查故障现场。

这是修理人员取得修理第一手材料的一个重要手段。

②专心分析故障的原因。

分析故障时,修理人员不应局限于CNC部分,而是要对机床强电、机械、液压、气动等方面都作具体的检查,并进行综合推断,达到确珍和最终排解故障的目的。

故障诊断可通过;直观法、系统自诊断法、参数检查法、功能程序测试法、部件交换法、测量比较法、原理分析法、敲击法、局部升温法、转移法等。

2021年全国技能大赛——数控机床装调与技术改造赛项赛题卷三-样题

在零件摆放区的主轴零部件进行清点、核对,并按照正确的工艺步骤清洁, 按照安装工艺步骤将零部件整齐码放到装配区,如发现零部件上有毛刺,按照 正确的工艺方法去除毛刺。

项目二、主轴轴承安装(2 分) 根据主轴安装工艺要求安装主轴轴承,正确选择轴承安装方向,轴承组对

形式正确。 项目三、主轴轴承回转精度调整(1 分) 调整前轴承外环与主轴后轴承轴径接触圆之间回转游隙,确认安装完成后,

8

常

Hale Waihona Puke 轴。12 主轴定向准确

MDI 方式下,执行 M19,主轴准停准确。

1

13 主轴旋转方向正确 在 MDI 方式下,执行 M03 S500 检查主轴的旋转方 1 向正确

14 主轴速度和倍率正确 在 MDI 方式下,执行 M03 S500 检查主轴的旋转速 1 度和各档倍率正确

机床操作面板功能正

15

项目五、实测主轴套筒端面到主轴前轴承外环的深度(2 分) 实测主轴套筒端面到主轴前轴承外环的深度,并将 (1)用深度尺测量主轴套筒端面到主轴前轴承外环的长度 K 值; (2)测量法兰凸台高度 K1=; (3)按照工艺要求计算 K1=K+A; (4)检验单锥孔跳动△s。

6

(5)将上述实测值填入《赛卷记录表》附表 2-1:任务二数控机床机械部 件装配与调整记录表。

卷三

2021 年全国职业院校技能大赛高职组 “数控机床装调与技术改造”实操比赛

【公开题】 (总时间:360 分钟)

任 务 书

场 次: 工位号:

1

一、选手须知 请各位选手赛前务必仔细研读 1.本任务书总分为 100 分,考试时间为 6 小时(360 分钟)。 2.选手在实操过程中应该遵守竞赛规则和安全守则,确保人身和设备安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

航空插头里的P24V断了

重新换线

故障以排除!

2009-10-14

“21612”

之所以出现这个报警,是使能被去掉了,有两种情况:一种是系统报警,从内部断开使能,通常还会有其他报警;另一种是使能的某个条件不满足,PLC程序断开使能,比如液压压力低于阀值。如果是后一种,编写PLC程序的时候,应该多做些报警提示信息,这样用户就知道是什么原因引起的,便于维护。

故障以排除

2009-8-2

无报警

在走程序的时候发现HMI进给倍率设定成双倍的变化G01 X123 Y230 F50

而在HMI界面上显示设定是100%

1)经过排除法判断;原来是与CALLA E83模态指令有关!

2)现在用了一段时间好了。有可能于操作有关。

以排除!

2009-8-14

主轴报300608

25201

2009/12/28

报70030

70031

横梁放松故障

横梁放松开关检测故障

经过检查发现,是横梁压板夹紧/放松电磁阀线圈已烧坏。

线圈跟换故障以排除。

2010/1/5

MX1 Axis

报25000

编码器硬件出错

当机床上电以后就报“25000”过一两个小时之后在从新上电故障就没有了。每天故障重复。

经过对调检查发现MX1读数头信号放大版电子元件有虚焊。从新焊接。

数控机床故障维修记录表

表一:

数控机床的型号

故障出现日期

故障/报警号

可能引起故障原因

及处理方法

结果

落地镗铣床YRTK65/130

2008.12.21

G54-G57设定坐标工件系回到系统默认G500里去

G功能初始设定G500是系统默认的即系统已经使用了

把MD20150[7]=2

把G500改为G54

即OK

故障以排除!

2009-4-27

用G01程序时出现等待“主轴”

有两种情况

1)如每个档位都出现同样的故障那就说明反馈方向不一致(MD32100 MD32110 1or0)

2)如某个档位出现故障那就修改(MD35500 0or1)

反馈方向32110[1]=1or0

旋转方向

32100[1]=1or0

故障以排除

故障以处理

2009.04.16

“25201”

“300608”

“700002”

根据help的提示:有以下几种情况

在诊断里监控电流

1编码器电缆很有可能干扰或破损

2编码器有问题

3机械负荷过载丝杆丝母松动!

4电机转速设置是否过高,超出约束值。

1)先排除机械

3)以及根据300608的报警提示

故障以排除!

2009-9-3

1)请问我怎么把(M21,M22,M23,M24,M25)指令定义什么程序;

2)假如我把M21~M25宏程序里边包含了{G00 Y0 Z0 M61~M65}

注意;其中M61~M65在PLC中解码;横梁上下移动的电机是普通三相异步电机;

请问斑竹怎么实现这个功能(M21~M25宏程序怎么做)还有没有其他方法;

21612

1)在换挡时卡住了。Gear change没有成功。

2)JOG,MDI,都立即报在诊断的界面看SP空载电流60%以上。

经过分析:齿轮咔住了。

综以上所述:机械引起报警!

原来是卡环忘了装了引起轴向窜动。

以排除!

2009-10-14

SP axis

25040

MD36030>MD36000 36040有关

2009-10-14

Siemens840D龙门铣

由于加工需要横梁做高度调整,在龙门上设定五个不同高度的档块来调整横梁上下移动到固定某一档。(一档-M21,二档-M22,三档-M23 ,四档-M24 ,五档-M25)

出于安全考虑;在加工程序调用M21~M25时Y轴,Z轴必须移到某个安全参考点之后把横梁上下移到某个档位(M21~M25)

Z轴VD/VID伺服使能禁止”

1)直线轴(MD1605=200ms

MD1606=8000mm)

2)旋转轴MD1605=200ms

MD1606=30rpm)

经过查help?

1)MD36060参数有关z轴由5放大到5.5 sp轴由0.6放大到0.8

2)MD1405=??

MD1239=50%

监控电机电流MD1719

2):若换了配件也需要更改相关的参数

由于换了编码器变比变了

3):MD31080设置错了!

故障以排除

2009-04-20

1)PLC+24V电源空开跳闸

1)把开关电流调整到最大是要跳闸

后来进过检查发现是旋转铣头连接开关线对地!

故障以排除!

2009-04-20

1)主轴在加工的过程中堵转!

1)经过分析检查发现换挡拨叉销子断裂

M21 M22 M23 M24M25)

横梁的动作是—

cross_UP_our(Q45.1)

由定时器T62控制

cross_Faststop(I36.3)

来一个上升沿

R T62

cross_Pin_out

再向上,下移动next同上

故障以排除

2009-7-31

“25201”

“300608”

“21612”

“Z轴伺服故障’

2009-4-27

“510001”

“横梁为定位”在JOG模式下强制M0.4 M0.7=1 +其它操作键/定位键/放松键、等等

其中:I35.4 I35.5的逻辑关系式;A I35.4

O I35.5

=

。

。

A I35.4

O I35.5

=

。

。

AN I35.4

AN I35.5

=cross not pos

。

。

AN I35.4

AN I35.5=区间请求。 Nhomakorabea。

A I35.4

A I35.5

=slow pos out。

正常定位时

1)左右定位信号(I35.4=1,、I35.5=0)

2)I36.3闯到减速开关时,横梁FastStop

3)横梁Slow up调整至左定位(I35.4)信号!

总结:经过以上所述

1横梁在换挡MDI orAUTO用

故障以排除

数控龙门铣V.2500CL.30TM

2009/03/02

“25030”

1)根据help的提示:有以下几种情况

a)MD31100位置控制方向

b)MD36200监控极限阀值

c)要正确设置MD31050 , MD31060

MD31070 ,MD31080

1):可以适当放大MD36200=5%~10%*实际值;

故障以排除。

落地对头镗IR1600(NORotating_Table)

2009-4-21

1)主轴箱漏油

1)经过检查主轴箱一个回油泵

2)发现油泵与电机连接轴内外齿圈错位!

故障以排除!

2009-5-14

报“25000”

报“20004”