附表-1工艺卡片

1-9工艺卡文档

X63

铣夹具、YG6硬质合金端铣刀、游标卡尺

8

铣

以φ42内孔为基准铣尺寸为96的前端面.

机加

X63

铣夹具、YG6硬质合金端铣刀、游标卡尺

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

更改文件号

签字

日期

标记

处数

更改文件名

签字

日期

机加

T611

T740

镗夹具、端面车刀、镗刀、游标卡尺

5

车

以φ35内孔中心线为基准,镗φ62内孔.孔口倒角

机加

T611

T740

镗夹具、镗刀、游标卡尺

6

车

以φ62内孔为基准,镗φ42内孔.孔口倒角.镗φ60内阶台,镗φ88孔及其台阶面

机加

T611

T740

镗夹具、镗刀、游标卡尺

7

铣

以φ62内孔为基准铣尺寸为96的后端面.

机械加工工艺过程卡片

产品型号

零(部)件图号

共页

产品名称

解放牌汽车

零(部)件名称

后钢板弹簧吊耳

第页

材料牌号

毛坯种类

锻件

毛坯外型尺寸

每毛坯可件数

每台件数

备注

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

0

铸

铸造毛坯

铸造

金属模

1

车

以φ125外圆为基准镗削φ35内孔及其台阶面,孔口倒角.镗φ30孔。

机加

T740

车夹具、镗刀、游标卡尺

2

车

以φ35内孔为基准车φ120外圆,端面.

工艺卡模板

8、设备热处理后对设备进行水压试验:,按规定进行足够时间保压,不得有泄漏、可见变形及异常响声;如果有泄漏,泄压后进行补焊,重新进行热处理,并进行水压试验。

9、设备制造完毕后,按要求进行防腐、包装。

技术负责人签字:

施工班组:

表:1-3-1

陕 西 化 建 设 备 制 造 公 司

(1)检查封头合格证内容是否完整;检查封头原材料标记。

(2)检查封头几何尺寸和表面形状:内表面形状偏差:外凸≤﹪Di,即≤15㎜,内凹≤﹪Di,即≤㎜;总深度公差为(~)﹪Di,即~㎜,最小厚度不得小于42㎜, 直边倾斜度向外≤㎜,向内≤㎜。直边高度公差为(-5~10)%h,即~㎜,直边部分不得有纵向皱折,封头表面光滑无突变。封头外圆周长偏差-12~+18,封头内直径偏差-4~+6㎜。封头圆度≤6mm。

按探伤工艺对A类纵焊缝进行100%检测,按JB/标准,Ⅱ级合格。

射线机

9

理化

理化室

焊接试板进行机械性能试验,拉伸1件,弯曲2件,常温冲击3件。

试验机

10

组对

铆焊

按筒体排版图要求组对各筒节,定位焊要求同4,筒体B类环焊缝组对错边量要求b≤㎜,棱角度E≤5㎜,筒体直线度≤H/1000即≤2㎜。

滚轮架

b=

卷板机

e=

7

检测

探伤室

按探伤工艺对A类纵焊缝进行100﹪RT检测,按JB/标准,Ⅲ级合格。

射线机

8

组对

铆焊

组对法兰和筒节,法兰面应垂直于筒节的主轴中心线,筒节与法兰面的垂直度偏差≤3㎜.

滚轮架

9

焊接

铆焊

要求同4条。

附表1(扩项模板)汇总讲解

注:①“检验产品/类别”按领域类别、产品类别、产品,或领域类别、参数类别、参数分类排序。

如申请项目既有产品又有参数须分别填表;

②具备检验产品全部参数能力的,不必注明所检参数;只具备检验产品部分参数能力的,在“说明”中注明能检或不能检

的参数名称;

③申请食品检验机构资质认定的检验能力,依据标准一般为国家、行业、地方标准,其他标准或方法应在“说明”中予以

注明;

④“限制范围或说明”指对采用的标准、方法、量程、客户等的限制。

⑤多场所的实验室,应按地点分别填写本表。

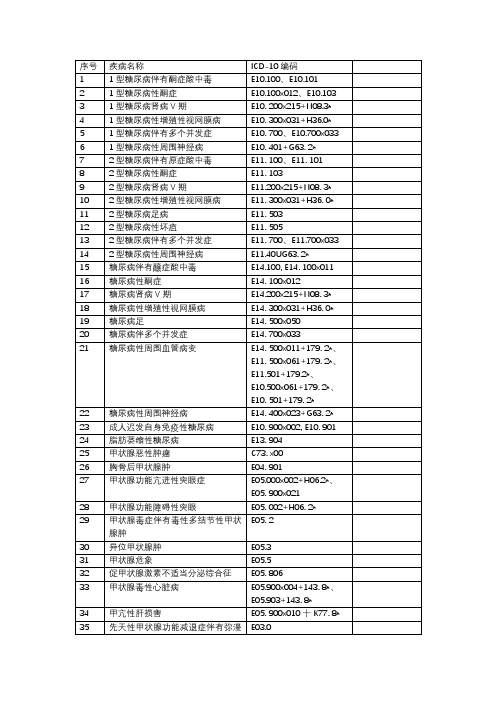

附表1-疑难危重症病种清单

2型糖尿病性坏疽

E11. 505

13

2型糖尿病伴有多个并发症

E11. 700、E11.700x033

14

2型糖尿病性周围神经病

E11.40UG63. 2*

15

糖尿病伴有醸症酸中毒

E14.100, E14. 100x011

16

糖尿病性酮症

E14. 100x012

17

糖尿病肾病V期

E14.200x215+N08. 3*

E24. 300

77

原发性色素性结节状肾上腺皮质病

E24. 800x001

78

大结节性肾上腺皮质增生

E27. 807

79

醛固酮增多症

E26.900、E26. 900x001

80

原发性醛固酮过多症

E26. 000、E26.001、 E26.000x002

81

先天性肾上腺皮质增生症

E25.004、E25. 000

6

1型糖尿病性周围神经病

E10. 401+G63. 2*

7

2型糖尿病伴有原症酸中毒

E11. 100、E11. 101

8

2型糖尿病性酮症

E11. 103

9

2型糖尿病肾病V期

E11.200x215+N08. 3*

10

2型糖尿病性增殖性视网膜病

E11. 300x031+H36. 0*

11

2型糖尿病足病

E11. 503

41

甲状旁腺良性肿瘤

D35. 100

42

异位甲状旁腺良性肿瘤

D35.100x002

43

原发性甲状旁腺功能减退症

E20.000x003、E20.000x012

工序卡片模板(夹具用)

校对 会签 审定

批准

第9页 共 45 页

机械加工工序卡片

产品代号或型号 16PA6-STC

部套号

工序名称

粗铣底面

设备型号

材料

材料硬度 工时(min) 零件名称

QT500-7

机体

设备 设备名称 三坐标划线仪

编号

车间号

程序编号 切削液

零件号 GHD16PAG ABA.O-B102

工段号

工序号 10

切削深度 切削参数 进给量 刀具编号

部套号

工序名称

划线

设备型号

材料

材料硬度 工时(min) 零件名称

QT500-7

机体

设备 设备名称 三坐标划线仪

编号

车间号

程序编号 切削液

零件号 GHD16PAG ABA.O-B102

工段号

工序号 5

切削深度 切削参数 进给量 刀具编号

(mm)

(r/min) (mm/r)

编制 日期

更改 标记

更改 数量

综合工艺卡片工序号0车间号车体工段号工序名称设备工序工时min名称工装名称编号铸造机二5粗洗底面x51机二10精洗底面x51机二15粗铣侧面x60机二20精铣侧面x60机二25钻20孔z3025机二30扩孔至25z3025机二35镗26孔t68机二40镗30孔t68机二45钻底面16孔z3025机二50钻侧面12孔z3025机二55钻上面20孔z3025车体60检查探伤机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag离心泵壳体ht200壳体abaob102工序名称钻孔设备型号设备名称摇臂钻床设备编号车间号工段号工序号0程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共1页日期日期日期第1页机械加工工序卡片产品代号或型号lxbkt部套号材料ht200材料硬度工时min零件名称壳体零件号工序名称镗孔设备型号t68设备名称卧式镗床设备编号车间号工段号工序号程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共45页日期日期日期第4页更改标记更改数量通知单编号更改者日期更改标记更改数量通知单编号更改者日期机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag16pa6stcqt5007机体abaob102工序名称划线设备型号设备名称三坐标划线仪设备编号车间号工段号工序号5程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共45页日期日期日期第5页更改标记更改数量通知单编号更改者日期更改标记更改数量通知单编号更改者日期沪东重机股份有限公司技术中心机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag16pa6stcqt5007机体abaob102工序名称划线设备型号设备名称三坐标划线仪设备编号车间号工段号工序号5程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共45页日期日期日期第6页更改标记更改数量通知单编号更改者日期更改标记更改数量通知单编号更改者日期沪东重机股份有限公司技术中心机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag16pa6stcqt5007机体abaob

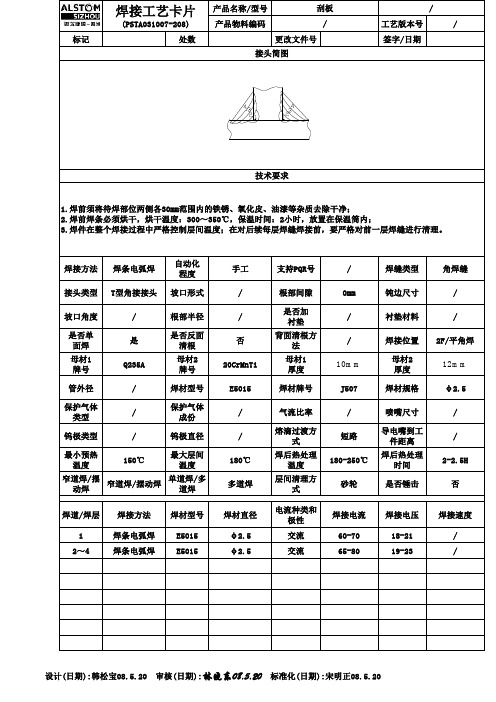

焊接工艺卡片GB-01

产品名称/型号产品物料编码工艺版本号/标记处数更改文件号签字/日期焊接方法焊条电弧焊自动化程度手工支持PQR号/焊缝类型角焊缝接头类型T型角接接头坡口形式/根部间隙0mm 钝边尺寸/坡口角度/根部半径/是否加衬垫/衬垫材料/是否单面焊是是否反面清根否背面清根方法/焊接位置2F/平角焊母材1牌号Q235A 母材2牌号20CrMnTi 母材1厚度10mm 母材2厚度12mm 管外径/焊材型号E5015焊材牌号J507焊材规格φ2.5保护气体类型/保护气体成份/气流比率/喷嘴尺寸/钨极类型/钨极直径/熔滴过渡方式短路导电嘴到工件距离/最小预热温度150℃最大层间温度180℃焊后热处理温度180-250℃焊后热处理时间2-2.5H 窄道焊/摆动焊窄道焊/摆动焊单道焊/多道焊多道焊层间清理方式砂轮是否锤击否焊道/焊层焊接方法焊材型号焊材直径电流种类和极性焊接电流焊接电压焊接速度1焊条电弧焊E5015φ2.5交流60-7018-21/2~4焊条电弧焊E5015φ2.5交流65-8019-23/焊接工艺卡片(PSTA031007-208)刮板/接头简图技术要求1.焊前须将待焊部位两侧各30mm范围内的铁锈、氧化皮、油漆等杂质去除干净;2.焊前焊条必须烘干,烘干温度:300~350℃,保温时间:2小时,放置在保温筒内;3.焊件在整个焊接过程中严格控制层间温度;在对后续每层焊缝焊接前,要严格对前一层焊缝进行清理。

/设计(日期):韩松宝08.5.20 审核(日期):林晓东08.5.20 标准化(日期):宋明正08.5.20。

生产工艺卡(3篇)

第1篇一、产品名称:XX产品二、产品规格:XX型号三、生产批量:XX批次四、生产日期:XXXX年XX月XX日五、生产部门:XX车间六、生产人员:XX七、工艺流程:1. 原材料准备2. 模具准备3. 注塑成型4. 产品检验5. 产品装配6. 产品包装八、原材料要求:1. 原材料名称:XX材料2. 原材料规格:XX型号3. 原材料性能:具有良好的强度、韧性、耐磨性、耐腐蚀性等4. 原材料质量要求:符合国家标准或企业标准九、模具准备:1. 模具名称:XX模具2. 模具规格:XX型号3. 模具材料:不锈钢、铝合金等4. 模具质量要求:无砂眼、裂纹、变形等缺陷十、注塑成型:1. 注塑机型号:XX型号2. 注塑温度:XX℃3. 注塑压力:XXMPa4. 注塑时间:XX秒5. 注塑速度:XXmm/s6. 注塑注意事项:a. 模具预热至设定温度b. 严格按照工艺参数进行注塑c. 注意注塑过程中的压力、温度、时间等参数的调整d. 注塑完成后,待产品冷却至室温十一、产品检验:1. 检验项目:外观、尺寸、性能等2. 检验标准:符合国家标准或企业标准3. 检验方法:a. 外观检验:目测、触摸、量具测量等b. 尺寸检验:卡尺、千分尺等c. 性能检验:拉伸试验机、冲击试验机等十二、产品装配:1. 装配件名称:XX部件2. 装配件规格:XX型号3. 装配顺序:先装配内部零件,再装配外部零件4. 装配方法:手工装配、机械装配等5. 装配注意事项:a. 严格按照装配图纸进行装配b. 注意装配过程中的对位、紧固等操作c. 避免装配过程中产生划痕、变形等缺陷十三、产品包装:1. 包装材料:纸箱、气泡袋、胶带等2. 包装规格:XX型号3. 包装方法:将产品放入纸箱,用气泡袋填充,封箱,贴上标签4. 包装注意事项:a. 包装过程中注意轻拿轻放,避免产品损坏b. 标签信息准确,包括产品名称、规格、生产日期、批次等c. 包装牢固,确保产品在运输过程中不受损坏十四、生产过程中应注意的问题:1. 原材料质量:确保原材料符合要求,避免因原材料质量导致产品不合格2. 模具质量:定期检查模具,发现异常及时处理3. 注塑成型:严格按照工艺参数进行注塑,避免产品出现变形、气泡等缺陷4. 产品检验:严格进行产品检验,确保产品合格率5. 产品装配:注意装配过程中的对位、紧固等操作,避免产品出现装配缺陷6. 产品包装:确保包装牢固,防止产品在运输过程中损坏十五、生产过程中异常处理:1. 原材料异常:发现原材料质量问题时,及时与供应商沟通,确保原材料质量2. 模具异常:发现模具异常时,立即停止生产,修复或更换模具3. 注塑成型异常:发现产品出现变形、气泡等缺陷时,调整注塑参数,重新注塑4. 产品检验异常:发现产品不合格时,及时通知相关部门,查找原因,进行处理5. 产品装配异常:发现装配过程中出现缺陷时,及时修正,确保产品合格6. 产品包装异常:发现包装过程中出现问题时,及时调整包装方法,确保产品安全运输本生产工艺卡适用于XX产品生产过程中的各个环节,各部门应严格按照本工艺卡执行,确保产品质量。

工艺卡片样本(DOC 28页)

工艺卡片样本(DOC 28页)工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 框扇下料工装名称编号第 1 页工序简图技术标准1、下料长度L充差≤2000mm±1mm2、下料角度90°±0.5°3、切割后型材断面应平整光洁,外表面清洁无划伤。

操作要求1、切割前检查设备运转是否正常。

2、装夹注意夹紧力适当,牢固,定位正确,切割过程中防止型材变形。

3、型材搬取,存放过程中防止型材划伤,磕碰,表面质量。

4、首件产品严格检查合格后方可生产。

检验方法1、用钢卷尺检查下料长检测工具1.钢卷尺。

2.角度尺。

不合格品处置度。

2、用角度尺检查下料角度。

3、目测外观质量。

更改记录编制批准日期批准审核日期工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 铣排水孔工装名称编号第 2 页工序简图技术标准1、排水孔为Φ5×30槽孔,每根料数量2个。

2、纵向位置允差别±3mm,排列均匀。

3、排水孔表面光洁,无毛刺、铣刀不得损坏型材腹板4、排水孔设在外轨道左侧。

操作要求1、铣料前检查设备运转是否正常。

2、注意排水孔的位置均匀和数量。

3、铣孔时避免划伤型材表面质量。

4、首件产品严格检查,合格后方可生产。

检验方法1、用卡尺测量排水孔尺检测工具1、卡尺。

2、卷尺。

不合格品处置寸。

2、用卷尺测量排水孔位置。

更改记录编制批准日期批准审核日期工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 铣边框料工装名称编号第 3 页工序简图技术标准1、边框上方仿型铣深度距离为40mm。

2、边框下方仿型铣深度距离为50mm。

3、仿型铣后,光滑无毛刺,深度距离偏差L±1mm。

4、边框左右铣切距离为68mm,距离偏差L±0.5mm。

操作要求1、工作前检查仿型铣床运转是否正常。

2、检查铣刀型号是否正确。

3、工作时型材轻取轻放,避免划伤型材表面质量。

附录---工艺卡

合格

汽缸压力检测

测控电脑

汽缸压力测试仪

合格

汽缸漏气检测

测控电脑

汽缸漏气测试仪

合格

发动机异响

测控电脑

发动机异响分析仪

合格

传动系异响

测控电脑

传动异响分析仪

合格

电气设备

测控电脑

电气综合测试仪

合格

企业名称

卡号

检验名称

悬架检测

车别

丰田凌志400

修别

第3页

共4页

检验项目

技术要求

检验方法

检验

检验结论

作业

时间

车辆行驶时,有缺陷的减振器会发出冲击噪音,因此应更换减振器。减振器为免保养机构,减振器外面有轻微的油迹,不必更换减振器。如有大量漏油现象,减振器在压缩到底或拉开时,会产生跳动现象,因为减振器不能加油,这时只能整体更换前减振器阻尼器1。

企业名称

零件检验技术卡片

卡号

图2.1

1.悬架的轴承2.橡胶挡块

零件

合格

制动检验

测控电脑

制动实验台

合格

车速表检测

测控电脑

车速表实验台

合格

企业名称

卡号

检验名称

整车综合检测

车别

丰田凌志400

修别

第2页

共4页

检验项目

技术要求

检验方法

检验

检验结论

作业

时间

备注

量具

仪器

前照灯检测

测控电脑

前照灯检测仪

合格

废气检测

测控电脑

废气分析仪

合格

烟度检测

测控电脑

烟度记

合格

喇叭噪声级检测

机加工工艺卡片模板

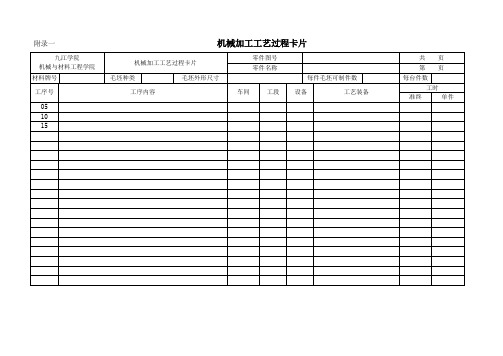

九江学院

机械与材料工程学院

机械加工工艺过程卡片

零件图号

共 页

零件名称

第 页

材料牌号

毛坯种类

毛坯外形尺寸

每件毛坯可制件数

每台件数

工序号

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

05

10

15

附录二机械加工工序卡片

九江学院

机械与材料工程学院

机械加工工序卡片

零件图号

共 页

零件名称

推动架

切削速度

/(m/min)

进给量/(mm/r)

背吃刀量1

铣φ16孔的端面

圆柱铣刀、游标卡尺

150

23.55

0.23mm/z

2.5mm

1

4.3min

第 页

(工序简图)

车间

工序号

工序名称

材料牌号

50

铣端面

HT200

毛坯种类

毛坯外形尺寸

每件毛坯可制件数

每台件数

铸件

173.5×73×50

1

设备名称

设备型号

设备编号

同时加工件数

卧式铣床

XA6132

夹具编号

夹具名称

切削液

专用铣夹具

工位器具编号

工位器具名

工序工时

准终

单件

工步号

工步内容

工艺装备

主轴转速

/(r/min)

工艺卡片的填写1

工序内容 3 切槽2×φ 19,保证尺寸42

13 描图 描校 底图号

14 15 16

机械加工工艺过程卡片

机械加工工艺过程卡片 材料牌号 工序号 工序名称 3 车螺纹M16-7h 40Cr 毛坯种类 热轧圆钢 EN168 JL125汽油机 每毛坯可制 毛坯外形尺寸 Φ 35×130 件数 车间 工段 设备 螺纹车刀 产品型号 产品名称 零件图号 零件名称 1 01-1 主齿轮轴 每台件数 工艺装备 共 4 页 备注 工时 准终 单件 第 4 页

工序内容

17

检验

1 热处理合格证 2 外观及表面粗糙度 3 图示各尺寸 相应量具

4 检验合格后送氧化

18 19 氧化 检验 检验氧化合格证 合格后入库

描图 描校

底图号

装订号 设计(日期) 审核(日期) 标准化(日期) 会签(日期) 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

二、卡片的填写

1、机械加工Biblioteka 艺过程卡片机械加工工艺过程卡片

机械加工工艺过程卡片 材料牌号 工序号 工序名称 1 车 1 2 3 4 40Cr 毛坯种类 热轧圆钢 产品型号 产品名称 EN168 JL125汽油机 每毛坯可制 件数 零件图号 零件名称 1 01-1 主齿轮轴 每台件数 工艺装备 共 4 页 备注 工时 准终 单件 第 2 页

标准化 日期

会签

日期

机械加工工序卡片

机械加工工序卡片 产品型号 产品名称 EN168 JL125汽油机 车间 零件图号 零件名称 01-1 主齿轮轴 工序号 共 1 页 第 1 页 材料牌号

毛坯种类 热轧圆钢 设备名称 普通车床 夹具编号 工位器具编号

毛坯外形尺寸 Φ 35×130 设备型号 C616 夹具名称

煤化工公司工艺卡片模板

甲醇厂气化车间煤浆制备(702)共2页第2页神华宁煤煤炭化学分公司工艺甲醇厂气化车间气化(703)共2页第2页神华宁煤煤炭化学分公司工艺甲醇厂气化车间灰水处理(704)共2页第2页神华宁煤煤炭化学分公司工艺甲醇厂气化车间耐硫变换(705)共2页第2页神华宁煤煤炭化学分公司工艺神华宁煤煤炭化学分公司工艺甲醇厂气化车间空压机组共2页第2页(271A)甲醇厂气化车间空分机组(271)共2页第2页神华宁煤煤炭化学分公司工艺甲醇厂气化车间空压站(281)共2页第2页神华宁煤煤炭化学分公司工艺甲醇厂合成车间低温甲醇洗(612)共2页第2页神华宁煤煤炭化学分公司工艺甲醇厂合成车间硫回收(615)单元共2页第2页编号:神华宁煤煤炭化学分公司工艺甲醇厂合成车间氨冷冻(633)共2页第2页神华宁煤煤炭化学分公司工艺神华宁煤煤炭化学分公司工艺甲醇厂合成车间甲醇合成共2页第2页(801)甲醇厂合成车间二甲醚(406)共2页第2页神华宁煤煤炭化学分公司工艺神华宁煤煤炭化学分公司工艺甲醇厂水汽车间管网共2页第2页(068)甲醇厂水汽车间锅炉(208)共2页第2页神华宁煤煤炭化学分公司工艺神华宁煤煤炭化学分公司工艺甲醇厂水汽车间锅炉(208D)共2页第2页神华宁煤煤炭化学分公司工艺甲醇厂水汽车间脱盐水(222)共2页第2页神华宁煤煤炭化学分公司工艺甲醇厂水汽车间循环水站(450)共2页第2页神华宁煤煤炭化学分公司工艺甲醇厂水汽车间新鲜水加压及消防水站(442)共2页第2页神华宁煤煤炭化学分公司工艺甲醇厂水汽车间发电机组(208A)共2页第2页神华宁煤煤炭化学分公司工艺神华宁煤煤炭化学分公司工艺甲醇厂水汽车间热回收(708)共2页第2页神华宁煤煤炭化学分公司工艺甲醇厂水汽车间管网(068)共2页第2页神华宁煤煤炭化学分公司工艺司工艺卡SHMH-GC-02-2009一流司工艺卡SHMH-GC-03-2009一流司工艺卡SHMH-GC-04-2009一流司工艺卡SHMH-GC-05-2009一流司工艺卡SHMH-GC-06-2009一流司工艺卡SHMH-GC-07-2009一流司工艺卡SHMH-GC-08-2009一流。

工艺卡片0.1之欧阳法创编

Q=1000m3/min,P=20kPa,10kv

1台

旋风除尘器

2×φ2200

1台

溢流螺旋排灰机

DN450

4台

1#滚筒(冷却)

φ1220×26.4m

1台

2#滚筒(冷却)

φ1524×24.6m

1台

3#滚筒(增湿)

φ1524×12m

1台

胶带输送机

B=800

2台

2

工艺指标

沸腾层温度

850-950℃

入炉矿含铁量

≤45~50%

炉底压力

12KPa~14KPa

入炉矿含水量

≤6%~8¥

炉顶压力

-50~-100Pa

入炉矿含Pb+Zn

≤1%

渣尘残硫

≤0.5%

入炉矿含As+F

≤0.1%

入炉矿含硫量

30~35%

入炉矿含碳

≤1%

沸腾炉出口炉气二氧化硫浓度

11.5~12.5%

3

操作要点

1)每班与原料岗位联系,了解原料矿成份含硫、含水和粒度情况。

滚动筛

ZD1224,φ2000×500012×12mm,N=4KW

2台

除铁器

CFA-60A

2台

带式输送机

B=650

14台

加料贮斗

V=30m3

2台

2

原料矿工艺指标

含硫

30~35%

无铁、砖块等杂质。

粒度:百分之百通过8%筛网。

含铁

45~50%

粒度

≤4㎜≥200目占50%

含水

≤6%~8%

含砷

工艺卡片格式标准

工艺规程封面产品名称和年月日采用高度为5的仿宋体,零部件名称和代号采用高度为7的仿宋体。

会审页名称和代号采用高度为5的仿宋体。

目录产品代号和零部件名称采用高度为5的仿宋体,居中。

工艺序号和页数页次栏采用高度为3.5的仿宋体,居中。

设备明细表产品代号和零部件名称采用高度为5的仿宋体,居中。

工艺序号、型号规格、转速及功率栏采用高度为3.5的仿宋体,居中。

工序名称及设备名称采用高度为3.5的仿宋体,左对齐。

主要材料消耗定额汇总表产品代号和零部件名称采用高度为5的仿宋体,居中。

序号、单位、消耗定额、边余料栏采用高度为3.5的仿宋体,居中。

名称、规格及标准号栏采用高度为3.5的仿宋体,左对齐。

辅助材料消耗定额汇总表产品代号和零部件名称采用高度为5的仿宋体,居中。

工艺序号栏采用高度为3.5的仿宋体,居中。

工序名称、材料名称、规格及标准号、单位、消耗定额、配制比例栏采用高度为3.5的仿宋体,左对齐。

工序工序号和零部件名称采用高度为5的仿宋体,居中。

工艺序号栏采用高度为3.5的仿宋体,居中。

其他采用高度为3.5的仿宋体,左对齐,行距为3mm。

封面产品名称和年月日采用高度为5的仿宋体,零部件名称和代号采用高度为7的仿宋体。

图样装订目录均采用高度为5的仿宋体,左对齐。

工装目录均采用高度为5的仿宋体,除工序号栏居中外,其他均左对齐。

工具图样反向图样代号栏长度为50mm,宽度为12mm,填写内容上下、左右均应居中。

“技术要求”字样采用高度为5的仿宋体,技术要求的内容采用高度为5的仿宋体,内容中若有表格,表格采用封闭式,边框线及栏头线用粗直线,0.5毫米;其余用细直线。

每个表应有表头,使用的单位应标注在该栏表头名称的下方并居中,字体采用高度为5的仿宋体,每一列内的文字居中或左对齐应统一。

简单明细栏边框线(底栏线除外,使用细实线)及栏头线用粗实线,0.5毫米;其余用细实线。

文字采用高度为3.5的仿宋体,序号、数量栏文字居中,名称、代号、备注栏文字左对齐,与左栏线的距离为2mm~4mm。

H68(Y)板材工艺卡片

损失重 量kg

对锭的 百分 数%

本工序总损失

损失重 量kg

对锭的 百分 数%

由开始至本工序 前的累计总损失

损失重 对锭百 量kg 分比

金属补 偿系数 (投料

量系 数)

每小时 生产 吨数 /Hb

一吨料 台

时消耗 1/HB

一吨成 品台 时消耗 K/HB

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

4.50 468.21 188223 ####### 1 #######

8

酸洗

酸洗机列

酸液浓度8%—15% 硫 酸,酸洗温度:室温

4.50

468.21 188223 #######

1

#######

4Φ

9

粗轧 450/1100*1250mm 4.5-3.6-2.4-1.4 1.40 468.21 605002 ####### 1 #######

3.57 0.10 3.57 0.10 602.71 16.89 1.14 10.64 0.09 0.11

15

精轧

4Φ260/700*750mm 可逆式冷轧机

0.65-0.45-0.32

0.32 430.00 2646886 #####

35.70 1.00 606.28 16.99 1.14 21.08 0.05 0.05

6

粗轧

4Φ 450/1100*1250mm

可逆式冷轧机

15.4-12.5-10-7.5-64.5

4.50

468.21 188223 #######

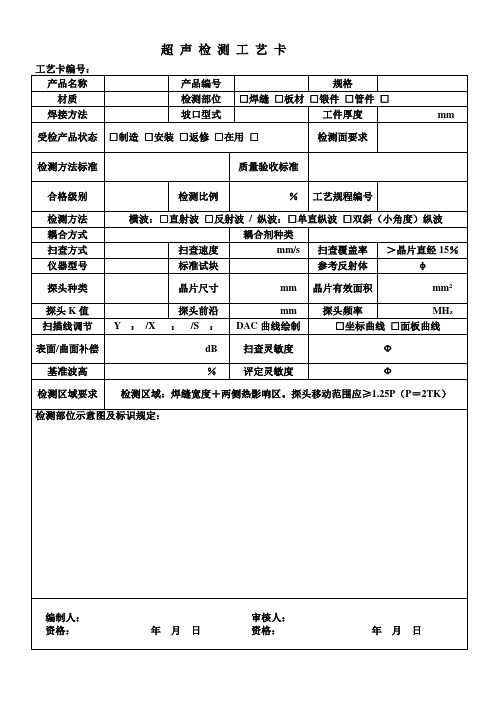

超声检测工艺卡

超声检测工艺卡工艺卡编号:产品名称产品编号规格材质检测部位□焊缝□板材□锻件□管件□焊接方法坡口型式工件厚度mm受检产品状态□制造□安装□返修□在用□检测面要求检测方法标准质量验收标准合格级别检测比例%工艺规程编号检测方法横波:□直射波□反射波/ 纵波:□单直纵波□双斜(小角度)纵波耦合方式耦合剂种类扫查方式扫查速度mm/s 扫查覆盖率>晶片直经15%仪器型号标准试块参考反射体φ探头种类晶片尺寸mm 晶片有效面积mm2探头K值探头前沿mm 探头频率MH z 扫描线调节Y :/X :/S :DAC曲线绘制□坐标曲线□面板曲线表面/曲面补偿dB 扫查灵敏度Ф基准波高%评定灵敏度Ф检测区域要求检测区域:焊缝宽度+两侧热影响区。

探头移动范围应≥1.25P(P=2TK)检测部位示意图及标识规定:编制人:审核人:资格:年月日资格:年月日一台现场组焊反应器,材质为16MnR,壁厚42mm。

现要求对其主体对接环焊缝进行100%超声波检测(检测技术等级为C级),请按JB/T4730-2005填写下表检测工艺超声波探伤工艺卡工件名称反应器对接环焊缝规格表面准备检测比例仪器型号耦合剂纵波检测试块检测灵敏度探头频率晶片直径表面补偿扫描调节扫查速度缺陷记录及备注:横波检测探头K值试块扫描调节表面补偿扫查灵敏度扫查覆盖率扫查方式检测区宽度探头移动区缺陷指示长度测定方法:编制审核批准注:编制等栏填写资格证书级别或职务,不要写名字。

超声波探伤工艺卡工件名称反应器对接环焊缝规格42mm材质16MnR 检测时机焊后24小时表面准备焊缝磨平并露出金属光泽检测比例100%仪器型号CTS-22A等耦合剂机油或化学浆糊纵波检测试块母材大平底检测灵敏度无缺陷处第二次底波调节为荧光屏满刻度的50%探头频率2-5MHz 晶片直径10-25mm表面补偿0dB 扫描调节深度1:1扫查速度150mm/S缺陷记录及备注:1.凡缺陷信号超过荧光屏满刻度的20%的部位,应在工件表面作出标记,并予以记录。

FS-04E-19-1工艺卡

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

零(组)件名称型

号

零(组)件图号

基本材料

代用材料

毛坯样式尺 寸每个零件需要量

工序号工 序 名 称加工

单位

设备名称设备型号附 注

更

改

栏

更改单名更改编号更改者日 期编 制

校 对

同 意

批 准

页

数

页

号

加工计划

20CrMnTi

锻坯JZBS03

齿 轮

?270×137

50锻 坯

车 工CKJ620-B

数控车床

正 火

检 验

滚 齿

钳 工

渗 碳

车 工CKJ620-B

数控车床

车 工CKJ620-B

数控车床

车 工CKJ620-B

数控车床

滚齿机

23

1

Y132

铣 工卧式铣床

X080

零(组)件名称

型号

零(组)件图号

基本材料代用材料

毛坯样式尺 寸

每个零件需要量

工序号

工 序 名 称加工单位

设备名称设备型号附 注

更改栏

更改单名更改编号

更改者

日 期

编 制校 对同 意批 准

页数页号

加工计划

20CrMnTi

锻坯

JZBS03

齿 轮

?270×137

105

车 工淬 火拉 工磨 工磨 工磨 工磨 工M7140H M2110A

距台平面磨床数显内圆端面磨床

距台平面磨床磨齿机M7140H 232

Y3032A

检 验

CKJ620-B 数控车床钳 工

车 工CKJ620-B 数控车床拉床

L6120C。