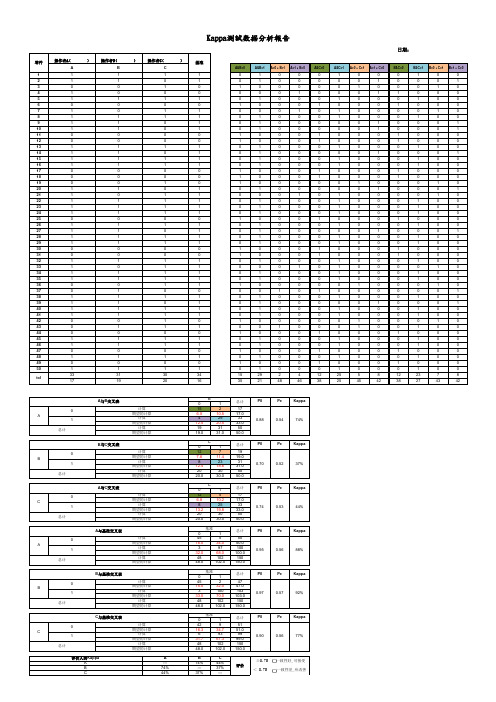

检验MSA---Kappa测试报告

MSA KAPPA

KAPPA测试流程

我司KAPPA流程

Q&ቤተ መጻሕፍቲ ባይዱ Thank you!

准确和精确

不准确但精确

准确但不精确

不准确和不精确

准确性

精确性

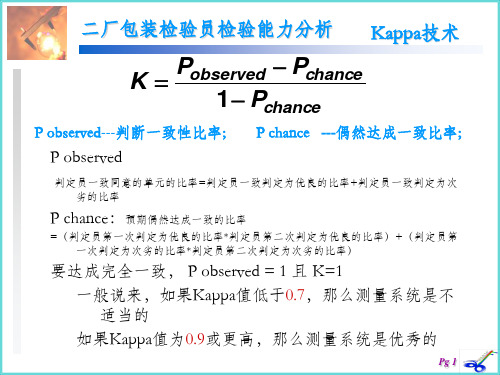

3.KAPPA简介

3.KAPPA方案案例

备注:

在选择测试样品时,要考虑以下几方面: 如果只有两个类别:良品和次品: 1.至少应该选择20个良品和20个次品。 2.最多可选择50个良品和50个次品。 3.尽量保持大约50%的良品和50%的次品 4.选择20%容易出错、不容易区分或极限样品。 5.选择不同程度或不同标准的良品和次品

无锡市方舟科技电子有限公司 MSA(计量型和计数型)

目 录 1.MSA简介? 2.计量型GR&R和KAPPA计数型区别

3. KAPPA简介和方案案例

4.利用KAPPA方案效果评估 5.KAPPA外观检验试点的实际测试 6.下周开始总测&外观检验试行

1.MSA简介

2.计量型GR&R(ANOVA)和KAPPA计数型区别

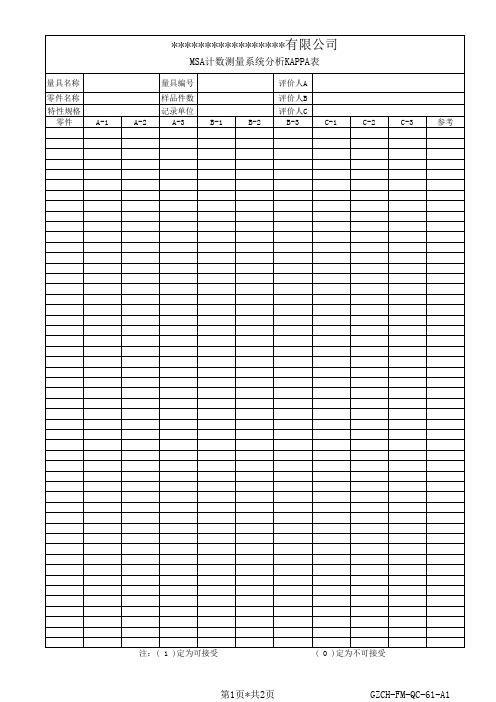

MSA计数型(kappa)分析表

表单编号:QR-QA-50 版本:02

MSA计数型(Kappa)分析表

量具名称: 量具编号: 量具型号: 零件名称: 交叉表: A与基准 0 A 1 总计 交叉表 数量 期望数量 数量 期望数量 数量 期望数量 交叉表 数量 期望数量 数量 期望数量 数量 期望数量 交叉表 数量 期望数量 数量 期望数量 数量 期望数量 基准值 0 21 3.8 3 20.2 24 24.0 1 3 20.2 123 105.8 126 126.0 基准值 0 21 3.8 3 20.2 24 24.0 1 3 20.2 123 105.8 126 126.0 基准值 0 24 3.8 0 20.2 24 24.0 B 0 22 3.8 2 20.2 24 24.0 C 0 21 3.8 3 20.2 24 24.0 C 0 21 3.8 3 20.2 24 24.0 1 3 20.2 123 105.8 126 126.0 1 3 20.2 123 105.8 126 126.0 1 2 20.2 124 105.8 126 126.0 1 0 20.2 126 105.8 126 126.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 总计 24 24.0 126 126.0 150 150.0 Po 0.96 Pe 0.73 评价人A: 评价人B: 评价人C: 零件数量: 分析人: 评价时间: 测量次数: 3次/人 50 pcs 评价人与基准值交叉数据: 0-0 0-1 1-0 A 21 3 3 B 21 3 3 C 24 0 0 Kappa程度: Kappa A A — B 90.08% C 85.12% 基准 85.12% 评价人有效性: 项目 A 有效性 92.00% 漏检 12.50% 误判 2.38% 1-1 123 123 126

读懂MSA手册中Kappa分析的结果(IATF16949五大手册 测量系统分析)

44,是A和B都评价150次,两 个人都认为不合格的次数

0 A

1

总计

B

0

1

观测值 44

6

期望值 15.7

34.3

观测值

3

97

期望值 31.3

68.7

观测值 47

103

期望值 47.0 103.0

总计

50 50.0 100 100.0 150 150.0

6,是A和B都评价 150次,A认为不合 格,而B认为合格

的次数

假设检验分析—交叉表法 评价人A与评价人B的交叉表

3,是A和B都评价150次,A认 为合格,B认为不合格的次数

0 A

1

总计

B

0

1

观测值 44

6

期望值 15.7

34.3

观测值

3

97

期望值 31.3

68.7

观测值 47

103

期望值 47.0 103.0

总计

50 50.0 100 100.0 150 150.0

期望是试验中每次可能结果的概率乘以其结果的总和 可以这样理解,当多次进行这样的试验,最终获得的结果就是期望值

期望的计算方法

简单例子:扔硬币,国徽向上获得1元,扔一次付出0.6元,那 么多次这样扔,收益多少?

计算:收益=获得—付出=0.5X1-0.6=-0.1元。这是赔钱的

假设检验分析—交叉表法

评价人A与评价人B的交叉表

假设检验分析—交叉表法

评价人A与评价人B的交叉表

这里15.7的期望值,通过评价人A、 B共同选择不合格的概率乘以评价

B

次数总获得计

0 A

1

总计

0

MSA计数型Kappa分析

3

4.3

22.7

0

123

19.7 103.3

24

126

24.0 126.0

总计

27 27.0 123 123.0 150 150.0

Po 0.98

Pe 0.72

3,是评价人A 在150次判定中, A也认为不合格 的次数,基准值

不合格,

评价人A与基准交叉表数据分析

0,是评价人A在150次判定中,基 准值不合格,A也认为不合格的次

Po 0.98

Pe 0.72

3,是评价人A 在150次判定中, A认为合格的总 数,(0+123=123)

评价人A与基准交叉表数据分析

24,是基准总的不合格总数,不 合格8个,3次判定(8*3=24)

A与基准 交叉表

数量

0 期望数量

A

数量

1 期望数量

总计

数量 期望数量

基准值

0

1

24

3

4.3

22.7

1 期望数量

总计

数量 期望数量

基准值

0

1

24

3

4.3

22.7

0

123

19.7 103.3

24

126

24.0 126.0

总计 27 27.0 123 123.0 150 150.0

Po 0.98

Pe 0.72

KAPPA=(P0-Pe )/ (n-Pe ) P0 =24+123

Pe =4.3+103.3 总评价次数:150

总计

27 27.0 123 123.0 150 150.0

总计

27 27.0 123 123.0 150

KAPPA【MSA】

Minitab工具

Kappa计算也可以通过软件Minitab来实现 路径: 打开Minitab 软件-打开工作表- 统计-质量工具-属性一致性分析.下表为 范例.

范例

1.打开工作表,选择kappa test excl.

2. 点击统计-质量工具-属性一致性分析

3.输入数据:属性列(T)为“判定值”,样本(L)为“样品”,检验 员(A)为“检验员”

下表代表上表的数据,其中每个单元格 用总数的百分比来表示

Rater A First Measure Good Bad Rater A Second Measure

检验员A比例

代表10/20

Good Bad

0.5 0.05 0.55

0.1 0.35 0.45

0.6 0.4

由行和列的总和计算而得

计算检验员A的Kappa值

◆测试样品收集

在选择测试样品时,要考虑以下几方面:

如果只有两个类别:良品和次品,

◆至少应该选择20个良品和20个次品

最多可选择 50个良品和50个次品

尽量保持大约50%的良品和50%的次品

选择不同程度的良品和次品

如果样品类别超过2种,其中一类是优良,其它类别是不同 种类的缺陷方式 ◆至少应该选择大约50%的良品和每种缺陷方式最少为10%的

3第二格代表检验员a在第一次测量中判定一个样品为次品在第二次测量中判定为良品的次数第四格代表检验a在第一次测量和第二次测量中判定一个样品为次品的次数第三格代表检验员a在第一次测量中判定一个样品为良品在第二次测量中判定为次品的次数交叉表边格的数字代表行和列的总和交叉表比例检验员a比例下表代表上表的数据其中每个单元格用总数的百分比来表示代表1020由行和列的总和计算而得对kappa的定义将有所不同取决于我们是在定义检验员内部kappa还是在定义检验员之间的kappa计算检验员a的kappa值pobserved检验员两次判断一致比率检验员a两次一致判定为良品

MSA计数型测量系统分析-假设试验分析法(KAPPA)

B

0.954 Good

C

0.954 Good

测量系 统有效

评价人

零件总数 正确判断数 有效性% 结* 有论效性 = 正确

A

30 29 97% Good

B

30 29 97% Good

C

30 29 97% Good

评价人 的接受

漏发警报的比例

结论

误发警报的比例

A

0%

接受

1%

B

0%

接受

1%

* 漏C发警

0%

D

16

D

D

D

17

A

A

A

18

D

D

D

19

D

D

D

20

D

D

D

21

D

D

D

22

D

D

D

23

D

D

D

24

D

D

D

25

D

D

D

26

D

D

D

27

D

D

D

28

A

A

A

29

D

D

D

30

D

D

D

评价人之间数据报

A1*C1

A D D D D D D D A D D D D D D D A D D D D D D D D D D A D D

A2*C2

1

3

1

1

1

1

1

1

1

1

1

1

4

1

1

1

1

1

1

1

1

1

测量系统分析报告MSA

测量系统分析报告MSA在现代制造业中,为了确保产品质量的稳定性和一致性,对测量系统进行准确的分析和评估是至关重要的。

测量系统分析(Measurement System Analysis,简称 MSA)就是一种用于评估测量过程的工具和方法,它可以帮助我们确定测量数据的可靠性、准确性以及可重复性。

测量系统通常由测量人员、测量设备、测量方法、测量环境和被测量对象等要素组成。

而 MSA 的目的就是要评估这些要素对测量结果的影响,并确定测量系统是否能够满足预期的测量要求。

MSA 主要包括以下几个方面的内容:一、测量系统的准确性准确性是指测量结果与真实值之间的接近程度。

在 MSA 中,通常通过与标准值进行比较来评估测量系统的准确性。

例如,如果我们要测量一个零件的长度,已知其标准长度为 100mm,而测量结果为98mm,那么就存在 2mm 的偏差。

为了提高准确性,我们需要对测量设备进行校准,并确保测量方法的正确性。

二、测量系统的重复性重复性是指在相同的测量条件下,对同一被测量对象进行多次测量时,测量结果的一致性。

如果一个测量系统具有良好的重复性,那么多次测量的结果应该非常接近。

例如,对同一个零件的同一尺寸进行10 次测量,如果测量结果的差异很小,说明测量系统的重复性较好。

三、测量系统的再现性再现性是指在不同的测量条件下,由不同的测量人员使用相同的测量设备和测量方法对同一被测量对象进行测量时,测量结果的一致性。

例如,不同的操作人员在不同的时间对同一个零件的同一尺寸进行测量,如果测量结果的差异较小,说明测量系统的再现性较好。

四、稳定性稳定性是指测量系统在一段时间内保持其性能的能力。

通过定期对测量系统进行监控和测量,可以评估其稳定性。

如果测量系统的稳定性较差,可能需要对其进行维护或更换。

为了进行有效的 MSA,我们通常采用以下几种方法:1、均值极差法(Average and Range Method)这是一种常用的评估测量系统重复性和再现性的方法。

MSA第三版中KAPPA分析法精讲

Top Consulting

总计 7 33.0 92 66.0 99 99.0 50 50.0 100 100.0 150 150.0

A

1

总计

观测值 期望值 观测值 期望值 观测值 期望值

假设检验分析—交叉表方法

计算Kappa值 Kappa=(P0-Pe)/(n-Pe) 其中P0=对角线单元中观测值的总和; Pe=对角线单元中期望值的总和。 A与B的Kappa值 P0=44+97=141 Pe=15.7+68.7=84.4 Kappa=(141-84.4)/(150-84.4)=0.86

Top Consulting

风险分析法

数据收集 随机从过程中抽取50个零件样本,以获得覆盖过 程范围的零件。使用3名评价人,每位评价人 对每个零件评价3次,将评价结果记录在“计 数型研究数据表”中。1代表接受,0代表不接 受。参见附表。 评价的组织人员通过使用实验室设备等获得每个 零件的基准值,表中的“-”、“+”、“×”代 表零件处于I区、III区和II区。

50 39

系统有效得分与计数

50 39

64%

78%

64%

78%

89%

89%

结论:1 评价人自己在所有试验上都一致 2 评价人在所有试验上都与基准一致 3 所有评价人自己保持一致,两两间一致 4 所有评价人自己和两两间一致且与基准一致

Top Consulting

Top Consulting

A与B的交叉表

0 44 15.7 3 31.3 47 47.0

Top Consulting

MSA计数型Kappa分析

0 24 3.8 0 20.2 24 24.0

基准值

1 0 20.2 126 105.8 126 126.0

0 25 4.9 2 22.1 27 27.0

B 1 2

22.1 121 100.9 123 123.0

0 24 4.3

0

19.7 24 24.0

C 1 3

22.7

123

103.3 126

126.0

结论: 1、 所有评价人与基准之间有很好的一致性。 2、 所有评价人之间有很好的一致性。 3、 所有评价人都可以接受的。

评价人A与基准交叉表数据分析

24,是评价人A在150次判定中, 基准值不合格,A也认为不合格的

次数

A与基准 交叉表

数量

0 期望数量

A

数量

1 期望数量

总计

数量 期望数量

基准值

0

1

24

代码

+ + - + × + - + + + - + + + + + + - + + + - + + + + × + + + × × + + - + + - + + + + + + + - + + + +

量具名称: 量具编号: 量具型号: 零件名称: 交叉表:

A

外观检验

H4灯头

A与基准 交叉表

0 1 总计

1

1

1

1

1

1

1

1

1

MSA计数型(Kappa)分析表

评价人:B

B-1

B-2

B-3

1

1

1

1

1

1

0

0

0

1

1

1

1

0

0

1

Kappa测试数据分析报告

操作者A( )操作者B( )操作者C( )A B C A&B=0A&B=1A=0,B=1A=1,B=0A&C=0A&C=1A=0,C=1A=1,C=0B&C=0B&C=1B=0,C=1B=1,C=0111110100010001002110101000001000130010100000100010410000001000110005111101000100010060000100010001000710110001010000108111101000100010091101010000010001101101010000010001110000100010001000120000100010001000131111010001000100141101010000010001151111010001000100161111010001000100170000100010001000180000100010001000190010100000100010201101010000010001211011000101000010221111010001000100231111010001000100241111010001000100250000100010001000261111010001000100271101010000010001281111010001000100291111010001000100300000100010001000310000100010001000321111010001000100331011000101000010341111010001000100351111010001000100360011100000100010370100001010000001381111010001000100391101010000010001401111010001000100411111010001000100420010100000100010430111001000100100440000100010001000451111010001000100461111010001000100470000100010001000481111010001000100490000100010001000501111010001000100333130341529241225581223781719201635214846382545423827434201152176.510.517.04293312.520.533.019315019.031.050.001127197.611.419.08233112.418.631.020305020.030.050.001125176.810.217.08253313.219.833.020305020.030.050.0014555016.034.050.039710032.068.0100.04810215048.0102.0150.0014524715.032.047.0310010333.070.0103.04810215048.0102.0150.0014295116.334.751.06939931.767.399.04810215048.0102.0150.0A B C ---74%44%74%---37%44%37%---评价人的Kappa评价≥0.75 一致性好,可接受< 0.75 一致性差,应改善P0Pe KappaC计算0.900.5677%1期望的计算计算Pe KappaB计算0.970.5792%1总计P0Pe KappaA计算0.950.5688%1P0Pe KappaC计算0.740.5344%1P0Pe KappaB计算0.700.5237%1A计算0.880.5474%1总计期望的计算A 与B 交叉表B总计P0Pe Kappa日期:A B C期望的计算计算期望的计算总计期望的计算C 与基准交叉表基准总计期望的计算计算期望的计算计算B 与基准交叉表基准总计P0期望的计算计算期望的计算总计期望的计算计算期望的计算总计A 与基准交叉表基准总计期望的计算计算期望的计算计算A 与C 交叉表C总计计算期望的计算计算期望的计算总计期望的计算计算tol零件基准B 与C 交叉表C总计期望的计算计算期望的计算。

计数型MSA表格(Kappa模型)-公式可见-可编辑-无锁定

A

0.0

B

60

C

60.0

总计 判定结论:

A — 0.000 0.000

B 0.000

— 0.000

C 0.000 0.000

—

B 0.00 数量

期望数量

1.00 数量

期望数量

60 60.0

0 0.0

0

60

0.0 60.0

0

0

0.0 0.0

总计 A与C交叉表

数量 期望数量

A 总计

0.00 数量

期望数量

1.00 数量

期望数量 数量 期望数量

60 60.0

C 0.00

60 60.0

0 0.0

60 60.0

0 0.0

1.00 0

0.0 0

0.0 0

0.0

60 60.0 总计

60 60.0

0 0.0

60 60.0

注:Kapaa=(Po-Pe)/(1-Pe) Po=对角线单元中观测值的总和 Pe=对角线单元中期望值的总和 有效性 = 正确判断的数量 / 判断的机会总数

计数型测量系统研究(Kappa模型)

零件 A-1

A-2

A-3

B-1

B-2

B-3

C-1

C-2

C-3

1

2

3

4

5

6

7

9

10

11

12

13

14

15

16

17

18

19

20

评价人

分析:

确认:

基准

基准 值

代码 - - - - - - - - - - - - - - - - - - - -

MSA-AOI(KAPPA分析)

49

100% 100% 100%

96% 96% 98%

86% 86% 89%

%Score vs Attribute 2

A

B

C

50

50

50

48

48

49

100% 100% 100%

96% 96% 98%

86% 86% 89%

0

0

0

0

0

0

2

2

1

Attribute Measurement Systems Study Result

1 Pass

0 Fail

App. A B

姓名 张有弟 黄花容

C

潘柳

完成日期

2015.07.03

数据记录表

Part A-1 A-2 A-3 B-1 B-2 B-3 C-1 C-2 C-3 Ref Ref

1

1

1

1

1

1

1

1

1

1

1

2

1

1

1

1

1

1

1

1

1

1

3

1

1

1

1

1

1

1

1

1

1

4

0

0

0

0

0

0

0

0

0

0

5

1

1

1

1

1

C

0

1

30

2

6.6

25.4

1

117

24.4

93.6

31

119

31

119

Total

32 32 118 118 150 150

计数型测量系统分析KAPPA报告(MSA第四版)

>30% 被认为是不可接受的。

补充:

kappa大于0.75表示有很好的一致 如果Ppk大于1,则将测量系统与过程进行比 较 如果Ppk小于1,则将测量系统与公差进行比 较

总检查数 相配数 错误的拒 收错误的接 受 不相配 95%UCI 计算所得 结果 95%LCI

总检查数 一致的数 量 95%UCI 计算所得 结果 95%LCI

0

1

1

0

1

1

1

1

1

1

1

1

0

0

0

0

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

0

1

1

1

1

1

1

1

1

0

1

0

0

0

0

1

1

1

1

0

0

0

0

1

1

1

1

1

1

1

1

0

0

0

0

1

1

1

0

1

1

1

1

0

0

0

0

1

1

1

1

1

1

1

1

0

0

0

0

1

1

1

1

0

0

0

0

A、基准

A

0

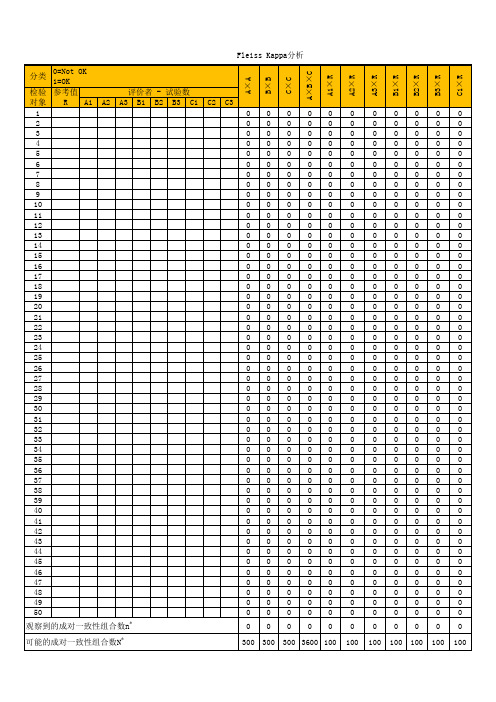

属性型MSA分析(fleiss_kappa)

0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 100 0

0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 100 0

0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 100 0

n0 n1

0 0

0 0

0 0 150 0 0 0 0

0 0

0 0

0 0 100 0 0 0 0 0.000

0 0 100 0 0 0 0

0 0 100 0 0 0 0

0 0 100 0 0 0 0 0.000 0.000

0 0 100 0 0 0 0

0 0 100 0 0 0 0

150 150 n0/N n1/N 0 0 0 0 0 0 0 0

300 300 0 0

300 3600 100 0 0 0

观察到的每个分类的评价数nk(k=1,…Nc) 总评价次数N 观察到的每个分类的评价数占比nk/N 随机一致性评估的期望概率Pexp=∑k(nk/N)2 Kappa: (Pobs-Pexp)/(1-Pexp)=k 每个评价者比对于参考值的Kappa 所有评价者比对于参考值的Kappa 最小Kappa值决定最终结果 评价者姓名 代 码 A B C 评价者 Kappa 0.000 0.000 0.000 所有评价者之间的Kappa 所有人 最终结果 Kappa ≥0.9 能力满足要求 0.9>Kappa≥0.7 0.000 ≥0.9

MSA计数测量系统分析KAPPA表

A*B交 叉表

A 0.00 数量 期望的数量

1.00 数量

总

期望的数量

计

数量

期望的数量

A*C交 叉表

A 0.00

1.00 总 计

A*参 考交

数量 期望的数量 数量 期望的数量 数量 期望的数量

A 0.00

1.00 总 计

C*参 考交

数量 期望的数量 数量 期望的数量 数量 期望的数量

C 0.00

1.00 总 计

0 0.0 150 150.0

参考 0.00

150 150.0

0 0.0 150 150.0

1.00 0

0.0 0

0.0 0

0.0

1.00 0

0.0 0

0.0 0

0.0

总计

150 150.0

0 0.0 150 150.0

kappa 结论:

B*参 考交

总计

150 150.0

0 0.0 150 150.0

判断测量系统 评价人可接受的条件 件, 评可价能人需不要可改接进受的条 件, 需要改进

有效性 ≥90% ≥80%

<80%

错误率 ≤2%

≤5%

错误警报 率

≤5%

≤10%

>5%

>10%

检测者 Op

制表者 Pe

可接受

□

日期 Date

批准 Ap

不可接受 □

日期 Date

日期 Date

第2页*共2页

GZCH-FM-QC-61-A1

*****************有限公司

MSA计数测量系统分析KAPPA表

量具名称

量具编号

评价人A

零件名称

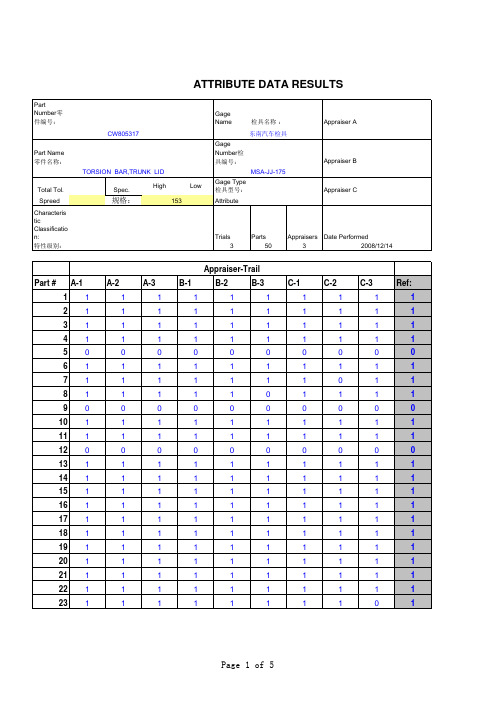

Kappa MSA-大样法

ATTRIBUTE DATA RESULTS

Part Number零 件编号:

Part Name 零件名称:

Total Tol. Spreed

CW805317

TORSION BAR,TRUNK LID

Spec.

规格:

High

Low

153°

Gage Name

检具名称 :

东南汽车检具

Gage Number检 具编号:

0

1

1

0

1

1

36 1

1

1

1

1

1

1

1

1

1

37 0

0

0

0

0

0

0

0

0

0

38 1

1

1

1

1

1

1

1

1

1

39 1

1

1

1

1

1

1

1

1

1

40 0

1

1

1

1

0

1

1

1

1

41 0

1

1

1

1

0

1

1

1

1

42 1

1

1

1

1

1

1

1

1

1

43 1

1

1

1

1

1

1

1

1

1

44 1

1

1

1

1

1

1

1

1

1

45 0

0

0

0

0

0

0

0

0

0

46 1

检验员检验能力鉴定-Kappa分析

Pg 4

Kappa 例子#1

王鲁检验员的 应急表

在每个单元格中填入收集到的信息

Rater A First Measure Good Bad

Rater A Good

5

0

5

Second

Measure Bad

1

4

5

6

4

Pg 5

Kappa 例子#1

应急表

Rater A Second Measure

Good Bad

1 0.79798 0.316228 2.52343 0.0058 张宇 0 0.58333 0.316228 1.84466 0.0325

1 0.58333 0.316228 1.84466 0.0325 罗明英 0 0.73333 0.316228 2.31900 0.0102

1 0.73333 0.316228 2.31900 0.0102 张玄 0 0.60000 0.316228 1.89737 0.0289

向显波 2 33.33 1 25.00 1 10.00

步骤四:分析判读

1、同检查员一致性分析

肖宽鸿 1, 肖宽鸿 2, 晋健1, 晋健2, 王鲁1, 王鲁2, 梁延1, ... 的属性一致性分 析

检验员自身

测试日期

评估一致性

报告者

#检 #相 检验员 验数 符数 百分比 95 % 置信区间 肖宽鸿 10 7 70.00 (34.75, 93.33) 晋健 10 7 70.00 (34.75, 93.33) 王鲁 10 9 90.00 (55.50, 99.75) 梁延 10 8 80.00 (44.39, 97.48) 石兰 10 10 100.00 (74.11, 100.00) 杨松 10 8 80.00 (44.39, 97.48) 向显波 10 9 90.00 (55.50, 99.75) 张宇 10 8 80.00 (44.39, 97.48) 罗明英 10 9 90.00 (55.50, 99.75) 张玄 10 8 80.00 (44.39, 97.48) 罗胜 10 10 100.00 (74.11, 100.00) 王良科 10 8 80.00 (44.39, 97.48) 文远秀 10 7 70.00 (34.75, 93.33)

MSA-计数型数据量具Kappa分析(自己承担准确度风险)

总计

B与基准判断交叉表 B 0.00 数量

期望数量 1.00 数量 期望数量 数量 期望数量

Kappa 有效性 漏发 误发

A B C 0.9013 0.9342 0.91835 86.00% 90.00% 88.00% 4.76% 2.38% 2.38% 4.63% 3.70% 4.63%

总计

C与基准判断交叉表 C 0.00 数量

评价人A: ; 评价人B: ; 评价人C: ;数据分析人:

XXXXXXXX有限公司

计数型研究资料表假设检验分析- 交叉表(Kappa分析)

■ 品管 囗 生产 囗 工程

零件名称: 零件编号: 规格公差: 零件数量:

量具名称: 量具编号: 量具类型: 50 PCS 参考 0.00 1.00 40 5 12.6 32.4 2 103 29.4 75.6 42 108 42.0 108.0 参考 0.00 1.00 41 4 12.6 32.4 1 104 29.4 75.6 42 108 42.0 108.0 参考 0.00 1.00 41 5 12.9 33.1 1 103 29.1 74.9 42 108 42.0 108.0 B 0.00 1.00 40 5 13.5 31.5 5 100 31.5 73.5 45 105 45.0 105.0 C 0.00 1.00 40 5 13.8 31.2 6 99 32.2 72.8 46 104 46.0 104.0 C 0.00 1.00 43 2 13.8 31.2 3 102 32.2 72.8 46 104 46.0 104.0 总计 45 45.0 105 105.0 150 150.0 总计

评价人数:3 测量次数:3 0:0 40 41 41 0: 数据分析人: 评价时间:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

XXX有限公司 XXXX CO.,LTD.

MSA-Kappa测试报告

参与人员 测试平均分

4人 95.0%

测试主导人 得分名星

XXXX XXXX

b. Kappa 值大于 90%,证明 判定者的 能力已相 当的高, 可以适当 减少Kappa 分析的次 数,如每 月一次或 每季度一 次;

检验员

XXX

XXX

XXX

XXX

样品1

OK

NG

OK

OK

样品2

OK

OK

OK

OK

样品3

OK

OK

OK

OK

样品4

OK

OK

OK

OK

样品5

OK

NG

OK

OK

样品6

OK

OK

OK

OK

样品7

OK

OK

OK

OK

样品8

OK

OK

OK

OK

样品9

OK

NG

OK

OK

样品10

OK

OK

OK

OK

样品11

OK

OK

OK

OK

样品12

OK

OK

OK

OK

c. 若 Kappa值低 70%,则判 定者的能 力不足, 需对判定 者进行业 务技能的 培训,并 定期做培 训阶段的 Kappa分 析,以

便使判定 者的Kappa 值达到80% 。 4、此次分 析结果

从以上测试结果可以看出XXXX的判定能力相当高,其它四位检验员的判定能力基本可以接受;

5、Kappa 测试记录 表

部 门 成品检验

测试日期 XXX

1、测试 目的

通过对 合格与不 合格样品 的混淆检 验,考核 检验员对 外观缺陷 的总体判 别能力。

2、测试 方法

测试主 导人员根 据标准, 判定者对 样品缺陷 的判定结 果符合 性,判定 合格的填 写OK,判定 不合格的 填写NG。

3、测试结 论判定

按照 Kappa统计 原理对检 验结果进 行分析, 产生相应 的处理对 策;

样品13

OK

OK

OK

OK

样品14

OK

OK

OK

OK

样品15

OK

OK

OK

OK

样品16

OK

OK

OK

OK

样品17

OK

OK

OK

OK

样品18

OK

OK

OK

OK

样品19

OK

OK

OK

OK

样品20

OK

OK

OK

OK

样品21

OKLeabharlann OKOKOK样品22

OK

OK

OK

OK

缺陷描述标准

判定标准 不合格 合格

样品23 样品24 样品25 样品26 样品27 样品28 样品29 样品30 样品31 样品32 样品33 样品34 样品35 样品36 样品37 样品38 样品39 样品40

100.0%

OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK

100.0%

100.0%

得分

NG NG OK OK NG OK OK OK OK NG OK OK NG NG OK OK OK OK

85.0%

OK OK OK OK NG OK OK OK OK OK OK OK OK OK OK OK OK OK

90.0%

OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK