TWS金属切削物理仿真解决方案

多学科仿真技术在金属切削中的应用

多学科仿真技术在金属切削中的应用随着科技的不断进步和发展,多学科仿真技术在金属切削中的应用越来越广泛。

多学科仿真技术是将多个学科领域中的知识和技术结合起来,利用计算机模拟和模型分析的方法,对金属切削过程进行全面、深入地研究和分析。

本文将从切削力分析、切削温度分析和刀具寿命分析三个方面介绍多学科仿真技术在金属切削中的应用。

首先,多学科仿真技术在金属切削中的应用之一是切削力分析。

在金属切削过程中,切削力是一个非常重要的参数,它直接影响着加工质量和加工效率。

通过多学科仿真技术可以模拟和分析切削力的大小和分布情况。

根据切削理论和机械力学原理,结合金属材料的性质和切削参数,可以建立切削力的数学模型,并通过仿真软件进行仿真计算。

通过仿真分析,可以优化切削过程中的切削参数,减小切削力的大小,提高加工效率和加工质量。

其次,多学科仿真技术在金属切削中的应用之二是切削温度分析。

在金属切削过程中,高温对工件和刀具都会产生重要的影响。

切削温度的高低直接影响着切削表面的质量和刀具的寿命。

通过多学科仿真技术可以模拟和分析切削温度的变化规律。

通过建立切削温度模型,并结合材料热力学性质和切削参数,可以通过仿真软件进行温度场的仿真计算。

通过仿真分析,可以优化切削过程中的切削参数,减小切削温度的大小,提高加工质量和刀具寿命。

最后,多学科仿真技术在金属切削中的应用之三是刀具寿命分析。

在金属切削过程中,刀具寿命是一个重要的指标,它直接关系到加工效率和加工成本。

通过多学科仿真技术可以模拟和分析刀具寿命的变化规律。

通过建立刀具磨损和断裂的数学模型,并结合材料力学性能和切削参数,可以通过仿真软件进行寿命预测和寿命优化。

通过仿真分析,可以优化切削过程中的切削参数和刀具材料,延长刀具的使用寿命,提高加工效率和降低加工成本。

综上所述,多学科仿真技术在金属切削中的应用具有重要意义。

通过切削力分析、切削温度分析和刀具寿命分析,可以优化切削过程中的切削参数、提高加工质量和加工效率、降低加工成本。

铝合金高速切削有限元仿真及实验研究

铝合金高速切削有限元仿真及实验研究作者:汪健明刘康来源:《软件工程》2021年第12期摘要:为了研究不同切削参数对铝合金切削过程中切削力和切削温度的影响,以铝合金7075-T651为对象,采用仿真与实验验证结合的方法,利用金属有限元切削专用软件AdvantEdge建立了铝合金7075-T651的二维正交切削仿真模型,并进行合理的工件和刀具材料参数以及本构模型设置。

通过仿真分析,研究了切削力和切削温度与进给速度以及切削深度的关系,并通过实验进行验证。

仿真和实验结果表明:在一定范围内,随着进给速度和切削深度的增大,切削力和切削温度增大。

切削铝合金7075-T651时,应采用较小的切削深度和进给速度。

关键词:AdvantEdge;铝合金7075-T651;切削力;切削温度中图分类号:TP319 文献标识码:AAbstract: In order to study the influence of different cutting parameters on cutting force and cutting temperature in cutting process of aluminum alloy, this research uses aluminum alloy 7075-T651 as the object, and takes the method of combining simulation and experimental verification as the research method. This paper proposes to use special software AdvantEdge of metal finite element cutting to establish two-dimensional orthogonal cutting simulation model of aluminum alloy 7075-T651. Reasonable workpieces, tool material parameters and constitutive model are set. Through simulation analysis, the relationship between cutting force and cutting temperature, feed speed and depth of cut are studied and verified by experiments. Simulation and experimental results show that within a certain range, with the increase of feed speed and cutting depth, cutting force and cutting temperature increase. When cutting aluminum alloy 7075-T651, smaller depth of cutting and feed rate should be used.Keywords: AdvantEdge; aluminum alloy 7075-T651; cutting force; cutting temperature1 引言(Introduction)由于鋁合金7075-T651具有高比强度和良好的热加工性能,以及高韧性和良好的耐腐蚀性,近年来在航空航天、模具加工、机械设备以及夹具中得到了越来越多的应用[1-2]。

基于ANSYS的金属切削过程的有限元仿真-

金属切削理论大作业2017年04月1基于ANSYS金属切削过程的有限元仿真付振彪,2016201064天津大学机械工程专业2016级研究生机械一班摘要:本文基于材料变形的弹塑性理论,建立了材料的应变硬化模型,采用有限元仿真技术,利用有限元软件ANSYS,对二维正交金属切削过程中剪切层及切屑的形成进行仿真。

从计算结果中提取应力应变云图显示了工件及刀具的应力应变分布情况,以此对切削过程中应力应变的变化进行了分析。

关键词:有限元模型;切削力;数学模型;二维模型;ANSYS1 绪论1.1金属切削的有限元仿真简介在当今世界,以计算机技术为基础,对于实际的工程问题应用商业有限元分析软件进行模拟,已经成为了在工程技术领域的热门研究方向,这也是科学技术发展所导致的必然结果。

研究金属切削的核心是研究切屑的形成过程及其机理,有限元法就是通过对金属切屑的形成机理进行模拟仿真,从而达到优化切削过程的目的并且可用于对刀具的研发。

有限元法对切屑形成机理的研究与传统的方法相比,虽然都是对金属切削的模拟,但是用有限元法获得的结果是用计算机系统得到的,而不是使用仪器设备测得的。

有限元法模拟的是一种虚拟的加工过程,能够提高研究效率,并能节约大量的成本。

1.2研究背景及国内外现状最早研究金属切削机理的分析模型是由Merchant [1][2],Piispanen[3],Lee and Shaffer[4]等人提出的。

1945 年Merchant 建立了金属切削的剪切角模型,并确定了剪切角与前角之间的对应关系这是首次有成效地把切削过程放在解析基础上的研究,成功地用数学公式来表达切削模型,而且只用几何学和应力-应变条件来解析。

但是材料的变形实际上是在一定厚度剪切区发生的,而且它假设产生的是条形切屑,所以该理论的切削模型和实际相比具有很大的误差。

1951 年,Lee and Shaffer 利用滑移线场(Slip Line Field)的概念分析正交切削的问题。

金属切削原理中切削力效果的仿真模拟研究

金属切削原理中切削力效果的仿真模拟研究随着工业技术的快速发展,金属切削加工在各个领域中都扮演着重要的角色。

而在金属切削加工过程中,切削力效果的研究对于提高切削加工的效率和质量具有重要的影响。

本文将以金属切削原理中切削力效果的仿真模拟研究为题,探讨金属切削过程中切削力的影响因素以及仿真模拟的方法。

首先,我们需要了解金属切削加工中切削力的概念和作用。

切削力是指在金属切削过程中刀具对工件产生的力。

它是通过与工件表面接触形成的摩擦力和切削力的合力,用于克服金属材料的强度和硬度,从而将金属材料切削成预定形状和尺寸的零件。

切削力直接影响着切削加工的效率、切削工具的寿命以及加工表面质量等方面。

在金属切削过程中,切削力的大小和方向受到多种因素的影响。

首先是刀具的几何形状和刀具材料的选择。

刀具的刃角、刃宽以及刀具材料的硬度和耐磨性等因素都会直接影响切削力的大小。

其次是被切削材料的性质。

材料的硬度、塑性和热导率等特性都会对切削力产生影响。

此外,切削速度、进给量和切削深度等工艺参数也会对切削力产生影响。

因此,研究这些影响因素对切削力的影响是非常必要的。

为了研究金属切削过程中切削力效果,研究人员常常采用仿真模拟的方法。

仿真模拟可以通过建立切削力的数学模型和计算机模拟技术,准确预测切削过程中的切削力大小和方向,并分析各种影响因素对切削力的影响。

其中,有限元法是一种常用的仿真模拟方法。

有限元法是一种数值计算方法,广泛应用于工程领域中的结构力学和材料力学问题。

在金属切削过程中,有限元法可以通过将切削区域划分成许多小块,建立小块上的切削力模型,并通过求解数学方程组来计算切削力的大小和方向。

通过调整模型中的参数,如刀具几何形状、工件材料特性、切削速度等,可以得到不同情况下的切削力效果。

此外,还可以使用商业仿真软件来进行金属切削过程中切削力效果的仿真模拟研究。

这些软件通过提供各种切削过程的模型和计算工具,能够更加方便地进行切削力的预测和分析。

金属难加工材料切削及刀具磨损虚拟仿真报告(一)

金属难加工材料切削及刀具磨损虚拟仿真报告(一)金属难加工材料切削及刀具磨损虚拟仿真报告挑战:金属难加工材料的切削加工•金属难加工材料的定义•高温、高硬度导致的切削困难•切削加工的关键问题方法:利用虚拟仿真技术进行分析•虚拟仿真技术的定义和优势•应用虚拟仿真技术分析金属难加工材料的切削行为•仿真模型的建立和参数设置结果:切削过程中的问题及研究成果•切削力的变化规律及影响因素•切削温度的分布和变化趋势•切削表面质量和切削力之间的关系讨论:刀具磨损与切削性能的关系•刀具磨损的原因和影响因素•切削力和刀具磨损的关系•如何通过优化切削参数延缓刀具磨损总结:虚拟仿真技术在切削加工中的应用前景•虚拟仿真技术的优势和局限性•未来发展方向和研究重点•为实际切削加工提供参考和决策依据金属难加工材料切削及刀具磨损虚拟仿真报告挑战:金属难加工材料的切削加工•金属难加工材料的定义–金属难加工材料是指具有高硬度、高强度和高耐磨性的金属材料,如钛合金、高速钢等。

•高温、高硬度导致的切削困难–由于金属难加工材料的硬度较高,切削时需要更大的切削力。

–高温会导致材料软化和脆性增加,使刀具损耗加剧。

•切削加工的关键问题–如何降低切削力和温度,提高切削效率和加工质量。

方法:利用虚拟仿真技术进行分析•虚拟仿真技术的定义和优势–虚拟仿真技术利用计算机模拟真实物理过程,可以减少实验成本、提高研究效率。

–通过虚拟仿真可以提前预测切削加工过程中的各种参数和结果。

•应用虚拟仿真技术分析金属难加工材料的切削行为–通过建立切削仿真模型,可以模拟金属难加工材料在切削过程中的变形、热力分布等行为。

–利用仿真结果可以分析切削力、切削温度和切削表面质量等参数的变化趋势。

•仿真模型的建立和参数设置–建立金属难加工材料的切削仿真模型。

–设置切削参数,如切削速度、进给速度和切削用量。

–调整模型和参数以获得准确的仿真结果。

结果:切削过程中的问题及研究成果•切削力的变化规律及影响因素–切削力随着切削速度的增加而增加,随着进给速度的增加先增加后减小。

金属切削仿真有限元解决方案

金属切削仿真有限元解决方案 来源:开关柜无线测温 随着数值计算技术的不断发展,数值仿真已经向多学科方向发展,数字化仿真技术在各个行业的应用也不断向纵深发展,产品切削加工仿真技术在刀具设计、航空航天、汽车行业的应用也逐渐深入。

切削加工仿真技术是研究解析切削加工过程中的物理现象,通过数值仿真得到切削过程中的切削力、应变、应变率、切屑、刀具温度等数值,对切削参数及刀具进行DOE 研究和刀具磨损研究,以及基于切削力、温度等仿真数值对NC 程序进行优化。

成立于1993年的Third Wave Systems 公司,主要业务是开发和销售有限元切削加工仿真软件,响应了加工市场的这一需求。

其产品AdvantEdgetm FEM采用有限元方法对切削加工过程进行模拟;另一产品Production Moduletm擅长于工艺分析,并基于切削力、温度等仿真数值对NC程序进行优化。

AdvantEdgetm FEM软件原理和特点AdvantEdgetm FEM采用有限元法进行切削过程的物理仿真,作为切削条件输入的内容包括:工件材料特性、刀具几何、刀具材料特性、切削速度、冷却液参数、刀具振动参数、切削参数等。

软件通过有限元分析后,获得切削加工过程中的切削力、切屑打卷、切屑形成、切屑断裂、热流、刀具工件和切屑上的温度分布、应力分布、应变分布、残余应力分布等物理特性输出结果。

图1所示为3种刀具的切削仿真及切削力比较;图2所示为不同切削参数的切屑形成及温度分布情况。

图1a 3种刀具切削仿真图1b 3种刀具切削力比较AdvantEdgetm FEM拥有丰富的材料库,包括120种从铸铁到钛合金的工件材料,100种从Carbide、金刚石到高速钢的刀具材料,TiN、TiC、Al2O3、TiAlN涂层材料;可进行丰富的工艺分析,如车削、铣削(含插铣)、钻孔、镗削、拉削等,冷却液侵入、喷射等方式。

其刀具磨损仿真主要采用日本的Usui算法;同时具有切削速度、进给量、前角、切削刃圆弧半径参数DOE研究;切削速度、进给量、变换刀具DOE研究;具有丰富的后处理功能。

金属切削加工的仿真软件应用考核试卷

4.在金属切削加工过程中,以下哪种现象不会导致切削热?()

A.刀具与工件之间的摩擦

B.工件材料的塑性变形

C.刀具材料的弹性变形

D.刀具的磨损

5.以下哪种材料在金属切削加工仿真中通常不考虑其热处理效果?()

A.高速钢

B.碳素钢

C.铝合金

D.钛合金

6.在金属切削加工仿真中,以下哪种方法主要用于分析振动?()

五、主观题(本题共4小题,每题5分,共20分)

1.请简述金属切削加工仿真软件在制造业中的应用及其重要性。

()

2.描述金属切削加工中切削力、切削温度和表面粗糙度之间的关系,并说明如何通过调整加工参数来优化加工质量。

()

3.请解释在金属切削加工仿真中,如何利用有限元法分析切削过程中的热变形,并提出减少热变形影响的措施。

()()()

四、判断题(本题共10小题,每题1分,共10分,正确的请在答题括号中画√,错误的画×)

1.在金属切削加工中,提高切削速度可以增加加工效率,但不会影响切削力。()

2.刀具的磨损主要是由机械磨损和化学磨损共同作用的结果。()

3.金属切削加工仿真的主要目的是为了减少实际加工中的试验次数。()

4.在金属切削加工中,所有金属材料都适合采用湿式切削。()

18.以下哪些是金属切削加工中常见的工件材料?()

A.钢铁

B.铝合金

C.铸铁

D.塑料

19.在金属切削加工仿真中,以下哪些方法可以用于处理非线性问题?()

A.使用牛顿-拉夫森迭代法

B.使用增量法

C.使用弧长法

D.使用线性近似

20.以下哪些技术可以用于金属切削加工过程中的实时监控?()

A.感应传感器

特殊金属研磨中模拟仿真技术的应用

特殊金属研磨中模拟仿真技术的应用引言特殊金属是指那些具有特殊性能和特殊用途的金属材料,例如高温合金、钛合金等。

在特殊金属的制备过程中,研磨是一项重要的工艺。

而研磨过程中的刀具与工件的交互影响着研磨效果以及刀具的寿命。

为了有效地改进研磨工艺,提高研磨效率和质量,模拟仿真技术被广泛应用于特殊金属研磨中。

研磨过程模拟仿真技术的发展研磨过程模拟仿真技术的发展经历了多个阶段。

最早的研磨过程模拟仿真技术主要依靠经验公式和试验数据来预测刀具与工件之间的交互情况。

然而,这种方法受制于数据的限制,无法准确地模拟真实的研磨过程。

随着计算机技术的发展,数值模拟方法成为了研磨过程模拟仿真技术的主要手段。

通过建立数学模型,使用计算机进行运算和分析,可以较准确地预测刀具与工件之间的力学、热学和动力学行为,为研磨工艺的改进提供依据。

特殊金属研磨中的模拟仿真技术应用力学仿真在特殊金属研磨过程中,力学仿真技术能够帮助分析刀具与工件之间的力学行为,如切削力、切削温度、表面变形等。

通过建立力学仿真模型,可以预测不同刀具参数对研磨效果的影响,优化刀具结构与材料的选择,提高研磨效率和质量。

热学仿真特殊金属研磨过程中由于高温合金以及钛合金等金属材料的特征,存在热学变化和显著的热效应。

热学仿真技术能够模拟切削过程中的温度分布和热应力分布等热学特性,为研磨工艺的改进和刀具材料的选择提供依据。

动力学仿真钛合金等特殊金属的研磨过程中,由于材料的特性,常常伴随着振动和共振现象。

动力学仿真技术能够帮助分析切削过程中的振动和共振行为,预测共振频率、共振振幅等参数,并提出相应的控制策略,以避免共振和振动对研磨效果的负面影响。

特殊金属研磨中模拟仿真技术应用案例针对高温合金的研磨过程,研究人员使用数值模拟方法,建立了力学、热学和动力学的仿真模型,通过改变刀具参数和工艺参数,优化了研磨工艺。

结果显示,通过合理地选择切削速度、切削深度以及切削角度等参数,可以显著降低研磨过程中的切削力和切削温度,同时提高研磨效率和表面质量。

Third Wave Systems发布金属切削仿真软件AdvantEdge FEM 5

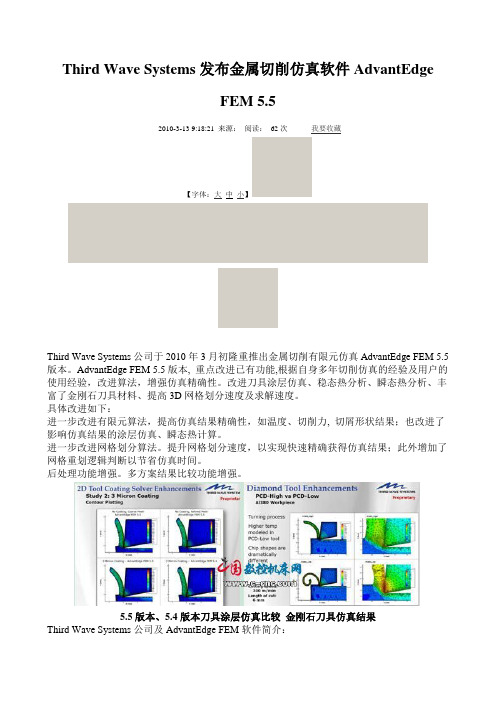

Third Wave Systems发布金属切削仿真软件AdvantEdgeFEM 5.52010-3-13 9:18:21 来源:阅读:62次我要收藏【字体:大中小】Third Wave Systems公司于2010年3月初隆重推出金属切削有限元仿真AdvantEdge FEM 5.5版本。

AdvantEdge FEM 5.5版本, 重点改进已有功能,根据自身多年切削仿真的经验及用户的使用经验,改进算法,增强仿真精确性。

改进刀具涂层仿真、稳态热分析、瞬态热分析、丰富了金刚石刀具材料、提高3D网格划分速度及求解速度。

具体改进如下:进一步改进有限元算法,提高仿真结果精确性,如温度、切削力, 切屑形状结果;也改进了影响仿真结果的涂层仿真、瞬态热计算。

进一步改进网格划分算法。

提升网格划分速度,以实现快速精确获得仿真结果;此外增加了网格重划逻辑判断以节省仿真时间。

后处理功能增强。

多方案结果比较功能增强。

5.5版本、5.4版本刀具涂层仿真比较金刚石刀具仿真结果Third Wave Systems公司及AdvantEdge FEM软件简介:成立于1993年的美国Third Wave Systems公司,其主要业务是开发和销售金属切削有限元仿真软件AdvantEdge FEM及工艺NC代码优化软件Production Module。

AdvantEdge FEM是一款CAE软件,用于优化金属切削工艺。

这款分析软件适用于提高零件质量,增加材料去除率,延长刀具寿命等等。

利用AdvantEdge FEM 可以减少试切次数,通过方案比较获得优化的切削参数及刀具选择。

AdvantEdge FEM可以分析的工艺:车削、铣削(含插铣、玉米铣)、钻孔、攻丝、镗孔、环槽、锯削、拉削;进给在10纳米以上1微米以下的微切削目前只支持2D车削仿真。

材料库:软件材料库有130多种工件材料(铝合金、不锈钢、钢、镍合金、钛合金及铸铁);刀具材料库Carbide系列、立方碳化硼、金刚石、陶瓷及高速刚系列;涂层材料有TiN、TiC、Al203、TiAIN;支持用户自定义材料及自定义本购方程。

钨合金超声辅助划擦试验及仿真研究

第53卷第6期表面技术2024年3月SURFACE TECHNOLOGY·133·精密与超精密加工钨合金超声辅助划擦试验及仿真研究卢文涛,刘金帛,张园,鲍岩,董志刚,康仁科*(大连理工大学,辽宁 大连 116024)摘要:目的揭示钨合金在超声辅助磨削加工下的材料去除行为。

方法通过超声辅助划擦试验与有限元仿真相结合的方式,分析超声振动作用对材料表面形貌、截面轮廓、划擦力、温度、塑性应变及应变率的影响,探究超声振动作用下的材料去除和表面创成机理。

结果钨合金在划擦过程中发生严重的塑性变形,在划痕两侧出现由耕犁作用而形成的隆起现象。

超声辅助划擦形成的划痕表面鳞刺更少且未出现犁沟现象,且划痕深度相较于普通划擦增大14.1%,划痕宽度增大39%。

随着划擦深度的增加,试验划擦力与仿真划擦力均线性增大,且仿真值与试验值误差为18.1%,验证了有限元仿真模型的有效性。

超声振动作用下的划擦力呈周期性变化特征,使平均划擦力降低了43.2%。

此外,仿真结果表明,超声辅助划擦相较于普通划擦,温度最高降低50%,表面塑性应变最高降低20%,超声冲击过程中材料的塑性应变率相较于普通划擦提高1个数量级,分离过程中塑性应变率最大降低2个数量级。

结论超声振动作用可以有效降低划擦过程中的划擦力和划擦区域温度,增大冲击过程中材料的瞬时应变率,改善压头的切屑黏附现象,从而抑制划擦表面鳞刺的生成和犁沟的形成,改善表面质量。

此外,超声振动作用还可以有效提高材料去除率。

关键词:钨合金;单颗金刚石;超声辅助划擦;材料去除机理;有限元仿真中图分类号:TG580.6 文献标志码:A 文章编号:1001-3660(2024)06-0133-11DOI:10.16490/ki.issn.1001-3660.2024.06.012Simulation and Experimental Study on Ultrasonic AssistedScratching of Tungsten AlloyLU Wentao, LIU Jinbo, ZHANG Yuan, BAO Yan, DONG Zhigang, KANG Renke*(Dalian University of Technology, Liaoning Dalian 116024, China)ABSTRACT: Ultrasonic assisted grinding technology has been utilized to overcome the challenges of severe tool wear and chip adhesion in conventional tungsten alloy grinding. However, the mechanism of material removal under ultrasonic vibration remains unclear. In this research, ultrasonic assisted scratching (UAS) experiment was conducted to investigate the effect of ultrasonic vibration on material surface morphology, cross-sectional profile, and scratching force. A coupled Eulerian-Lagrange (CEL) finite-element (FE) simulation model was established to analyze the changes in scratching force, material temperature, plastic strain, and strain rate during the vibration process. Both simulation and experimental methods revealed the mechanism of收稿日期:2023-03-17;修订日期:2023-07-29Received:2023-03-17;Revised:2023-07-29基金项目:国家重点研发计划项目(2022YFB3402300);国家自然科学基金面上项目(52275411);中央高校基本科研业务费(DUT22ZD201)Fund:National Key Research and Development Program of China (2022YFB3402300); General Program of National Natural Science Foundation of China (52275411); Fundamental Research Funds for the Central Universities (DUT22ZD201)引文格式:卢文涛, 刘金帛, 张园, 等. 钨合金超声辅助划擦试验及仿真研究[J]. 表面技术, 2024, 53(6): 133-143.LU Wentao, LIU Jinbo, ZHANG Yuan, et al. Simulation and Experimental Study on Ultrasonic Assisted Scratching of Tungsten Alloy[J]. Surface Technology, 2024, 53(6): 133-143.*通信作者(Corresponding author)·134·表面技术 2024年3月material removal and surface creation under ultrasonic vibration action. Firstly, the surface morphology of the scratches was observed by Scanning Electron Microscope (SEM). The result showed that tungsten alloy suffered severe plastic deformation during the scratching process, forming an uplift phenomenon on both sides of the scratches by plowing action. The indenter tended to adhere to the chips during the conventional scratching (CS) process, which resulted in the formation of burrs and plowing groove in the scratching process. In contrast, the UAS surface showed fewer burrs and clear bottom edge, which proved that ultrasonic vibration action could reduce the chip adhesion phenomenon on the indenter. Therefore, the ultrasonic vibration action could effectively suppress the generation of burrs on the scratching surface and the formation of plowing groove at the bottom of the scratches. Posteriorly, the three-dimensional topography of the scratches and their cross-sectional profiles were analyzed by Laser Scan Confocal Microscopy (LSCM), and the result showed that the width of the scratches formed by UAS increased by 39% and the depth increased by 14.1% compared with CS, indicating that larger volume of material was removed by UAS. Subsequently, the changing trend of scratching force with scratching depth of the simulation model was consistent with the experimental results, and the error between the simulation value and the experimental value was 18.1%, which verified the availability of the FE simulation model. Compared with the CS, the scratching force of ultrasonic experiment was reduced by43.2%. The simulated scratching force showed that the short contact and long separation between the indenter and the workpiecein the UAS process made the scratching force change periodically, which could reduce the average force of the scratching process. Finally, by extracting and analyzing the simulated physical field data of UAS at different time, it was found that the temperature of UAS was reduced by 50% and the surface plastic strain was reduced by 20% compared with the CS process, and the plastic strain rate of the material during ultrasonic impact was increased by one order of magnitude compared with the CS, while the separation process was reduced by two orders of magnitude at most. The aforementioned results indicate that ultrasonic vibration can effectively reduce the scratching force and temperature of the scratching area while also increasing the transient strain rate of the material during the impact process. This prevents chip adhesion to the indenter and inhibits the generation of burrs and plowing groove on the scratching surface, improving surface quality. Additionally, the ultrasonic vibration effect can effectively enhance the material removal rate.KEY WORDS: tungsten alloy; single diamond; ultrasonic assisted scratching; material removal mechanism; finite element simulation高密度钨合金(Tungsten Heavy Alloys,WHAs)具有密度大、强度高、熔点高、热膨胀系数小、耐腐蚀性好等优异的材料性能[1-2],因此广泛应用于光电材料等领域,如陀螺仪转子、面向等离子体材料和光学磨具等[3-4]。

金属微切削过程的有限元仿真及实验研究(一)

金属微切削过程的有限元仿真及实验研究(一)金属微切削过程的有限元仿真及实验研究研究背景•金属微切削是一种重要的金属加工方法,在现代制造业中得到广泛应用。

•有限元仿真技术可以为金属微切削过程提供可靠的数值模拟方法。

研究目的•通过有限元仿真分析,探究金属微切削过程中的关键参数及影响因素。

•结合实验研究,验证仿真结果的准确性,并提出优化方案。

研究方法1.设计并搭建金属微切削的有限元模型。

2.定义仿真中所需的材料参数、切削参数等。

3.使用商业有限元软件进行仿真分析。

4.对仿真结果进行数据处理、统计及可视化分析。

5.设计并进行实验验证,采集实验数据。

6.对比仿真结果与实验结果,验证仿真模型的准确性。

研究结果与讨论1.通过有限元仿真,得到了金属微切削过程中切削力、切削温度、表面质量等关键参数的变化规律。

2.实验结果与仿真结果一致,验证了有限元仿真模型的准确性和可靠性。

3.对比不同切削参数下的仿真结果与实验结果,发现切削速率、进给量等参数对金属微切削过程有显著影响。

4.提出了优化金属微切削过程的建议,例如调整切削参数,优化刀具设计等。

研究结论•通过有限元仿真及实验研究,我们深入了解了金属微切削过程的相关参数及影响因素。

•我们验证了有限元仿真模型的准确性,并提出了优化金属微切削过程的建议。

•本研究为金属微切削过程的优化与改进提供了重要的理论依据和实验支持。

研究展望•本研究在金属微切削过程的有限元仿真及实验研究方面取得了一定成果,但仍存在一些局限性。

•今后,可以进一步扩大研究样本和范围,优化有限元模型,提高仿真精度。

•进一步研究金属微切削过程中的机理,探索更有效的优化方法。

以上是关于”金属微切削过程的有限元仿真及实验研究”的相关研究报告。

金属切削过程有限元仿真关键技术及应考虑的若干问题_李涛

*国务院侨务办公室自然科学基金(基金项目:06QZR06)收稿日期:2008年5月金属切削过程有限元仿真关键技术及应考虑的若干问题*李 涛 顾立志华侨大学摘 要:有限元仿真是研究金属切削的一门有效而重要的技术。

本文介绍在金属切削过程模拟中有限元仿真技术的应用和发展,深入分析和研究工件材料模型、自适应网格划分、切屑分离判别、刀)屑接触面摩擦模型以及刀)屑接触长度确定等五项关键技术;讨论了在实际金属切削过程有限元仿真中的真实性、可操作性、效率等方面应考虑的若干问题。

关键词:有限元, 金属切削, 弹塑性变形, 自适应网格Key Techniques of Finite Element Simulation in MetalCutting Process and Some C onsiderationsLi Tao Gu LizhiAbstract:Fini te element si mulation is an effecti ve and important technology in metal cutting studying.The application and develop ment of fini te element simulation technology in the metal cu tting process is introduced,and the five key technologies includ -ing work -piece material model,adaptive mesh,chip separation criterion,the friction model of too-l chip con tacted surface and too-l chip contacted length determination are researched and analyzed,and some considerations which are authentici ty,operability,eff-i ciency and so on i n fini te element si mulation based on metal cutting process are discussed.Keywords:finite elemen t, metal cutting, elastic -plastic deformation, adaptive mesh1 引言近年来,随着科学和软件技术的进步,已开发了若干可对金属切削过程进行建模、数值模拟仿真的软件(如ANSYS 、DEFORM 、ABAQUS 等),为金属切削过程仿真提供了有效的方法和技术手段。

基于Comsol多物理场模拟的金属加工优化设计

基于Comsol多物理场模拟的金属加工优化设计随着工业化的不断进步,金属加工行业也在不断地发展创新。

而在这个行业中,优化设计是一个永恒的话题,因为一台好的机器能够让企业在市场上具有竞争力,而优化设计正是帮助企业实现这一目标的重要手段之一。

Comsol多物理场模拟是近年来出现的一种新技术,它被广泛应用于金属加工领域的优化设计当中,可以对各种因素进行精细的分析和模拟,在功耗、生产效率、机器精度等方面都具有重要作用。

一、金属加工中的优化设计金属加工是指将金属原材料加工成一定形状的工艺过程,是制造业中的重要一环。

在金属加工中,优化设计的重要性在于能够减少加工成本和提高生产效率,从而提高企业的核心竞争力。

其中,针对机器和工艺的优化设计是金属加工优化设计的重要手段之一。

二、 Comsol多物理场模拟技术Comsol是一种多物理场模拟软件,它可以利用有限元方法对场问题进行建模和分析。

在Comsol多物理场模拟中,可通过引入模块提供各种物理应用程序包对各种物理现象进行建模与仿真,如电磁场、热场、流体-动力学、声场等。

这种多物理场耦合下的仿真模拟可以较真实地模拟实际生产过程中的各个因素和影响,从而帮助企业制定更为合理的生产方案。

三、 Comsol多物理场模拟在金属加工优化设计上的应用一、 Comsol多物理场模拟在金属材料淬火实验上的应用淬火是金属加工中非常重要的一步,可以提高金属的硬度和耐磨性。

通过Comsol多物理场模拟技术,在金属淬火过程中可以分析出金属温度场随时间的演化规律,进而提高淬火精度,减少金属变形率和加工成本。

二、 Comsol多物理场模拟在工件夹持力分析上的应用工件夹持力是金属加工过程中的一个重要参数,夹持力太大会增加切削负荷和刀具磨损,夹持力过小则会导致工件晃动,质量难以保证。

Comsol多物理场模拟技术可以通过刀具接触描述方法和接触条件设定,对工件夹持力进行分析,并对夹持力进行优化设计,从而保证工件加工时的精度和稳定性。

一种TWS耳机声学全自动测试设备[发明专利]

![一种TWS耳机声学全自动测试设备[发明专利]](https://img.taocdn.com/s3/m/724aa01cb5daa58da0116c175f0e7cd1842518cc.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202210057521.5(22)申请日 2022.01.19(71)申请人 惠州市指南测控技术有限公司地址 516006 广东省惠州市仲恺高新区陈江街道东星路56号(35号厂房)(72)发明人 刘志峰 黄朝锋 张兴锋 (74)专利代理机构 惠州市超越知识产权代理事务所(普通合伙) 44349代理人 刘勋(51)Int.Cl.H04R 29/00(2006.01)H04R 1/10(2006.01)(54)发明名称一种TWS耳机声学全自动测试设备(57)摘要本发明涉及耳机生产技术领域,具体涉及一种TWS耳机声学全自动测试设备,包括依次设置的射频测试模块、声学测试模块、自动出料模块,所述声学测试模块包括第一机台,设置于所述第一机台上的至少一个声学测试箱,设置于所述第一机台上的开机旋转机构,设置于所述第一机台上的旋转关机机构,设置于所述第一机台上的第一机械手,以及与所述第一机械手连接的夹持机构。

本发明设可一次完成耳机的射频测试和声学测试,测试连贯性强,缩短了测试的间隔时间,提高了测试效率,提高了企业效益。

本发明从上料、测试到出料的整个流程都实现了自动化,智能化程度高,减少了人力的使用,进一步提高了测试效率,降低了生产成本。

权利要求书2页 说明书6页 附图9页CN 114339577 A 2022.04.12C N 114339577A1.一种TWS耳机声学全自动测试设备,其特征在于,包括:射频测试模块,用于对耳机进行射频测试;声学测试模块,用于对耳机进行声学测试;自动出料模块,用于耳机的出料;所述射频测试模块、声学测试模块、自动出料模块依次设置;所述声学测试模块包括第一机台,设置于所述第一机台上的至少一个声学测试箱,设置于所述第一机台上的开机旋转机构,设置于所述第一机台上的旋转关机机构,设置于所述第一机台上的第一机械手,以及与所述第一机械手连接的夹持机构,所述开机旋转机构设置在所述第一机台靠近所述射频测试模块的一侧,所述旋转关机机构设置在所述第一机台靠近所述自动出料模块的一侧。

仿真模拟方法在金属切削刀具性能评估中的应用研究

仿真模拟方法在金属切削刀具性能评估中的应用研究随着工业化进程的加速和现代制造技术的不断发展,金属切削加工作为一种高效且广泛应用的制造方法,对刀具的性能要求也越来越高。

为了提高刀具的使用寿命、减少生产成本和改善加工质量,金属切削刀具性能的评估成为了制造业中的重要课题。

传统的试验方法需要投入大量的时间和金钱,并且无法实时获取数据,因此,仿真模拟方法应运而生,为金属切削刀具性能评估提供了新的途径。

仿真模拟方法是指使用计算机模型和数值算法来模拟真实系统的行为,并通过解算方程组得到系统的性能指标。

在金属切削刀具性能评估中的应用,主要通过建立刀具与工件的相互作用模型,进行切削过程的模拟,从而得到刀具的磨损、温度分布、工件表面质量等关键性能指标。

首先,仿真模拟方法在金属切削刀具磨损评估中起到重要作用。

磨损是刀具寿命的关键因素之一。

传统试验方法需要大量的时间和成本,而且无法对刀具的不同工况进行评估。

而仿真模拟方法可以基于有效的切削力和切削温度模型,快速准确地预测刀具的磨损情况。

通过对刀具不同使用寿命下磨损的模拟计算,可以得到刀具的寿命曲线,为刀具的选择和更换提供了科学依据。

其次,仿真模拟方法可以用于预测刀具与工件之间的接触表面温度分布。

在金属切削加工中,切削区温度的分布非常重要,直接影响切削过程中刀具的热膨胀、热应力和热变形等。

传统试验难以实时测量和监测切削过程中的温度变化。

而仿真模拟方法通过建立热传导模型和流体力学模型,可以准确地预测切削区的温度分布。

这将有助于优化切削参数,提高加工质量和刀具的使用寿命。

最后,仿真模拟方法还可以用于评估金属切削加工过程中工件表面的质量。

工件表面的质量是加工过程中的重要指标之一,直接影响到工件的使用性能。

传统试验方法需要等到加工完成后才能进行表面质量的测试,而且测试结果难以快速获取和应用于下一步的工艺优化。

而仿真模拟方法可以通过建立表面形貌模型,预测加工过程中的表面质量。

这将有助于实时监控和调整加工过程,提高加工效率和产品质量。

金属切削加工仿真分析0512

1. 金属切削有限元仿真分析的意义:先进刀具、柔性夹具、新型冷却润滑和高效程编等技术相结合,是实现高效高品质数控加工的主要途径。

优化高效的切削参数数据库对于合理选择数控加工切削参数,对于实现数控机床和加工过程综合应用效率最优化,对于实现高效低成本加工具有重要的意义。

目前,数控加工企业已经普遍采用CAM软件进行刀具路径的规划和仿真分析,进行机床仿真及干涉碰撞检查。

但数控加工过程的仿真仅停留在刀轨路径仿真优化的几何层面,无法获取加工过程的物理特性。

传统的切削试验方法可以研究切削过程的切削力、切削温度和刀具磨损率等物理量,但是存在着成本高和效率低的缺点。

随着计算机和有限元技术的发展,对加工过程的关键环节进行科学的计算和预测成为可能。

近年来,有限元技术已被广泛应用于切屑形成与流动预测、刀具结构优化设计、工艺参数优化以及结构件的变形预测、控制与校正等相关领域的研究,有关研究结果已成功用于指导生产。

美国Third Wave公司的AdvantEdge FEM和AdvantEdge Production Module系统是商用金属切削有限元仿真软件中的杰出代表。

利用它们可以得到切削力、切削温度、刀具磨损和机床负载等数据,对加工过程进行分析与优化。

利用它们可以在多种方案种进行比较,选择最合适的刀具及其优化的工艺参数,从而提高加工质量,延长刀具寿命,提高生产效率和降低劳动损耗。

2. AdvantEdge系列软件的特点和优势采用AdvantEdge FEM和AdvantEdge Production Module金属切削仿真分析系统对切削过程实现物理仿真、对NC程序进行综合分析及优化,在科学分析的基础上逐步建立优化工艺参数数据库。

AdvantEdge FEM和AdvantEdge Production Module系统在金属切削加工中应用的突出优点主要表现在如下几个方面:(1)揭示许多实验无法获得的物理力学现象,获得实验难以测试的加工过程参数(如切削区的温度分布、应变率、应力和应变等),对不同切削条件下的切屑流动、切削力、刀具温度和应力进行预测,为高效加工提供理论支持;(2)大大减少实验研究的工作量,降低研究投入,缩短研发周期;(3)可以对整个工件的主要加工过程进行仿真分析,对加工变形进行预测,实现工艺参数等优化;(4)对机床、工件、刀具及NC程序进行综合分析,优化工艺参数,使机床负载平衡,降低振动,从而提高加工质量和效率。

金属加工过程仿真技术的研究与应用

金属加工过程仿真技术的研究与应用近年来,随着经济的发展和工业技术的飞速进步,金属加工行业的发展越来越迅速。

与此同时,仿真技术也在这个领域中发挥了重要的作用。

本文将从金属加工过程仿真的定义、技术开发和应用方面进行阐述。

一、金属加工过程仿真的定义金属加工过程仿真技术指的是通过计算机仿真软件,模拟金属加工过程的各种情况。

这种技术是基于金属加工加工过程的各种因素,如刀具、材料、加工速度等等,通过计算机进行模拟,以求得最佳的加工参数和加工效果。

通过仿真技术,可以有效的避免不必要的浪费和破坏。

如精细仿真技术可以帮助设计工程师了解设计的限制和可能出现的问题,从而设计出更加优质的产品。

二、技术开发金属加工过程仿真技术的开发需要一个良好的计算机平台、稳定的仿真软件和可靠的仿真算法。

目前,已经有许多公司和学术机构在这个领域进行了长期的探索与研究。

而经过多年的发展,金属加工过程仿真软件像是Siemens NX、ANSYS和DEFORM等已经应用于实际生产中。

这些软件可以从各个方面进行仿真模拟,比如成形、材料流动、机加工、变形等等。

仿真算法方面,根据不同的加工过程,需要进行相应的仿真算法。

例如,针对机加工,常常采用的是有限元分析(FEA)和有限差分法(FDM)。

而对于特殊的加工过程仿真,比如铸造,还需要采用有限体积法(FVM)等相应的算法。

三、应用方面金属加工过程仿真技术的应用,主要体现在两个方面,一方面是产品设计阶段,另一方面是金属制造过程。

在设计阶段,仿真技术可以帮助设计工程师在产品设计过程中,更好地了解产品的材料和制造过程,从而设计出更加优质的产品。

同时,仿真技术还可以预测所设计的产品的物理性能和制造成本等多方面的参数。

在金属制造过程中,仿真技术可以帮助优化加工过程,使得加工得以高效和实现产品的高质量产出。

此外,仿真技术还可以在新产品的研发过程中起到重要作用,通过仿真技术的应用,可以预测新产品在不同环境和工作状态下的表现,从而指导生产加工过程。

金属加工中基于模拟技术的刀具优化设计

金属加工中基于模拟技术的刀具优化设计金属加工行业一直在不断地发展,随着先进的计算机技术的出现,加工行业也越来越注重模拟技术的应用。

这种技术具有高效、节省成本和可靠的特点,已经成为金属加工中不可或缺的一环。

在金属加工中,刀具是一个非常重要的部分,直接影响到金属加工的效率和成本。

因此,如何对刀具进行优化设计,提高其性能和寿命,成为了金属加工领域需要解决的一个难题。

基于模拟技术的刀具优化设计是指通过计算机模拟、仿真等手段,对刀具进行结构设计、材料选择、加工参数确定等方面的优化,从而达到提高刀具性能和寿命的目的。

它可以大大提高金属加工的效率和质量,降低加工成本,也是金属加工领域非常重要的一部分。

模拟技术的应用能够仿真出刀具在不同工况下的加工效果,包括温度、应力、负载等,因此可以对刀具结构、材料、加工参数进行精确的优化设计。

例如,在切削过程中,刀具会受到很大的切削力和摩擦力,如果采用低质量的材料,那么很容易造成刀具的损坏,严重影响加工效果和成本。

通过模拟技术对刀具进行优化设计,不仅可以选择合适的材料,还可以设计特殊的结构,增强刀具的力学性能,让刀具能够更好地适应各种工况,提高刀具的使用寿命和效率。

这对于提高金属加工领域的生产力和竞争力,也具有非常大的意义。

现代金属加工业中,随着工艺的不断提高,刀具的种类也越来越多,刀具的设计难度也逐渐加大。

但是,基于模拟技术的刀具优化设计,能够很好地解决这个难题,为金属加工领域的发展提供了有力支持。

总之,基于模拟技术的刀具优化设计是现代金属加工领域中非常重要的一部分。

它通过计算机模拟、仿真等手段,对刀具的结构、材料、加工参数等方面进行优化设计,提高刀具的性能和寿命,从而增强金属加工领域的生产力和竞争力。

TWS金属切削物理仿真解决方案

“金属切削有限元仿真”和“切削数控工艺分析优化”解决方案前言:不同于人们熟知的用于“加工碰撞干涉检查”的“几何仿真”,美国TWS公司的AdvantEdge软件是“物理仿真”解决方案,可以结合被加工材料、刀具材料和涂层、刀具的形状(例如前后角等),加工方式(车、铣等),切削条件(如进给速度、主轴转速,冷却液形态等),对刀具加工零件时的受力、变形、温升做分析,得出一组实验结果。

用户可以从结果中得到参考值,例如多大受力时的温升如何等,可以用于指导诸如改进刀具设计、或对用通用CAM软件编写的G代码做优化等应用,尤其对那些难加工材料、贵重的加工材料或无法做试切的情况下,这款软件的结果可以给客户一个趋势结果,帮助客户做出加工决策,同时可以省去客户的硬件实验次数。

软件解决方案介绍:TWS公司的AdvantEdge软件主要包含两个模块:1、AdvantEdge FEM2、AdvantEdge Production Module1. AdvantEdge FEM-先进金属切削仿真软件AdvantEdge FEM 是一款基于有限元仿真的CAE软件,用于优化金属切削工艺。

这款分析软件适用于提高零件质量,增加材料去除率,延长刀具寿命等等。

利用AdvantEdge FEM 可以减少试切次数,使产品快速市场化。

●好处:1.减少昂贵的切削试验;2.延长刀具寿命,减少刀具破损;3.改进刀具几何形状和对碎屑的控制;4.加快加工过程;5.更高的生产效率;6.减少由于发热、切削力和残余应力等影响的零件变形;7.增加材料去除率;8.增加机床的使用率;●软件组成:1.仿真设置接口:用户可以设定整个仿真环境,包括定义刀具几何、材料条件和加工参数等;2.AdvantEdge引擎:完成所有计算过程;3.结果浏览器:用户提取必要的仿真结果,包括切削力、刀具温度、静态状态结果等;软件特性:1.刀具开发:a)具有前后角的标准刀具几何生成;b)全草图能力来定义定制的刀具几何,带有碎屑切断功能;c)刀具尖角半径的定义和精度(分辨率);d)用于刀柄补偿的定制的刀具旋转;e)用户可选的材料等级;f)山的维克碎屑破损刀具库;g)用户定义的刀具涂层、刀具材料和厚度;2.加工参数:a)车削、锯削、拉削、铣削、钻削和攻丝加工等;b)车削过程的微加工能力;c)机床参数输入:进给速度、主轴速度、切深、切长、径向啮合;d)在顺铣和逆铣加工时,可变的碎屑加载切削模型;e)毛刺仿真功能;f)公英制单位选择;3.材料:a)具有丰富的材料库。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

“金属切削有限元仿真”和“切削数控工艺分析优化”

解决方案

前言:不同于人们熟知的用于“加工碰撞干

涉检查”的“几何仿真”,美国TWS公司的

AdvantEdge软件是“物理仿真”解决方案,

可以结合被加工材料、刀具材料和涂层、

刀具的形状(例如前后角等),加工方式

(车、铣等),切削条件(如进给速度、主轴转速,冷却液形态等),对刀具加工零件时的受力、变形、温升做分析,得出一组实验结果。

用户可以从结果中得到参考值,例如多大受力时的温升如何等,可以用于指导诸如改进刀具设计、或对用通用CAM软件编写的G代码做优化等应用,尤其对那些难加工材料、贵重的加工材料或无法做试切的情况下,这款软件的结果可以给客户一个趋势结果,帮助客户做出加工决策,同时可以省去客户的硬件实验次数。

软件解决方案介绍:

TWS公司的AdvantEdge软件主要包含两个模块:

1、AdvantEdge FEM

2、AdvantEdge Production Module

1. AdvantEdge FEM-先进金属切削仿真软件

AdvantEdge FEM 是一款基于有限元仿真的CAE软件,用于优化金属切削工艺。

这款分析软件适用于提高零件质量,增加材料去除率,延长刀具寿命等等。

利用AdvantEdge FEM 可以减少试切次数,使产品快速市场化。

●好处:

1.减少昂贵的切削试验;

2.延长刀具寿命,减少刀具破损;

3.改进刀具几何形状和对碎屑的控制;

4.加快加工过程;

5.更高的生产效率;

6.减少由于发热、切削力和残余应力等影响的零

件变形;

7.增加材料去除率;

8.增加机床的使用率;

●软件组成:

1.仿真设置接口:用户可以设定整个仿真环境,包括定义刀具几何、材料条件和加工

参数等;

2.AdvantEdge引擎:完成所有计算过程;

3.结果浏览器:用户提取必要的仿真结果,包括切削力、刀具温度、静态状态结果等;

软件特性:

1.刀具开发:

a)具有前后角的标准刀具几何生成;

b)全草图能力来定义定制的刀具几何,带有碎屑切断功能;

c)刀具尖角半径的定义和精度(分辨率);

d)用于刀柄补偿的定制的刀具旋转;

e)用户可选的材料等级;

f)山的维克碎屑破损刀具库;

g)用户定义的刀具涂层、刀具材料和厚度;

2.加工参数:

a)车削、锯削、拉削、铣削、钻削和攻丝加工等;

b)车削过程的微加工能力;

c)机床参数输入:进给速度、主轴速度、切深、切长、径向啮合;

d)在顺铣和逆铣加工时,可变的碎屑加载切削模型;

e)毛刺仿真功能;

f)公英制单位选择;

3.材料:

a)具有丰富的材料库。

用于工件和刀具的、可不断增加的实验的和数字的验证材

料模型;在切削条件下,开发特别描述材料特性的模型;

b)定制化材料输入能力;

c)机械材料属性包括弹性、应变硬化、应变形依赖性、热软化(包括热电导率)

等;

d)工件硬度变化能力;

e)用户定义的本构模型;

4.分析:

a)全自动适应式有限元网格划分;

b)热力耦合时间积分;

c)用于工件和刀具的热传导和惯性效应;

d)多体摩擦和接触面热传导;

e)刀尖半径(锐度)分辨和效果;

f)残余应力计算;

g)静态分析;

h)碎屑断裂分析;

i)刀具磨损分析;

5.可视化结果:

a)仿真状态显示在“工作监视器”窗口;

b)仿真时任意时间看结果;

c)绘图选项:网格点、轮廓图、矢量图、XY图和动画;

d)自动分析工具;

e)图形显示输出分析结果:

i.碎屑特性;

ii.刀具切向和横向受力;

iii.刀具/工件温度和发热率;

iv.塑性应变和应变率;

v.Mises;压力和最大剪切力;

vi.应力分量和大小;

vii.速度分量和大小

6.CAD 导入:

a)AdvantEdge FEM 软件可以快速、精确的导入CAD 实体几何模型,支持STL,

STEP, VRML 及DXF 格式文件导入,同时具有模型修补功能。

2. AdvantEdge Production Module-先进金属切削工艺分析软件

AdvantEdge Production Module是一款切削工艺分析软件,集工件材料属性、CAD/CAM和机床的动力学于一体。

这些功能使用户能清楚地了解切削加工过程和确定需要进行改进的方向,并可自动优化NC代码程序,最终缩短生产周期,降低生产成本,避免添置额外设备,充分发挥机床性能。

●PM 特征:

1.支持5轴铣加工和钻削加工;

2.实体模型输入和刀轨文件输入;

3.刀具的温度和受力分析;

4.自动NC代码优化;

5.CAD零件几何输入和G代码输入;

6.输出分析优化后的最终零件情况;

7.AdvantEdge FEM集成;

8.加工周期计算,包括空切时间;

9.刀轨文件全程震动预测;

10.相关材料的受力预测,用于刀具使用最优化;

11.完整的ISO标准刀具几何和刀体配置;

●PM 的好处:

1.减少昂贵的切削试验;

2.刀具磨损预测和减少刀具破损;

3.进给速率优化;

4.稳定性分析;

5.增加材料去除率;

6.增加机床的使用效率。

●缩短生产周期、充分发挥机床性能、提高刀具寿命、提高生产力

●可处理切削方式:铣削、车削、钻削

●输入信息:机床信息、刀具信息、工件信息、刀具路径

●其它特点:

⏹数据库中含有130多种工件材料

可导入STL/STEP格式的刀具和工件

MetalMAX™数据导入

VeriCut® 数据导入

Mastercam® 接口

Siemens NX® 接口

●输出信息:

⏹优化进给量和速度后的新的(NC)数控程序;

切削数据,包括切削力、切削温度、主轴功率、刀具磨损以及稳定性分

析等;

交互式图形功能加强了切削力和刀具位置的相关性。