750顶锤 应力分析

强风区750kV断路器复合空心套管的形变及应力集中程度

强风区 750kV 断路器复合空心套管的形变及应力集中程度摘要:750kV断路器复合空心套管在强风下会导致玻璃纤维增强环氧树脂(FRP)管与底部法兰连接处的上部应力集中,长期存在的应力集中会出现材料疲劳或界面缺陷。

本文通过有限元分析软件对复合空心套管进行流-固耦合仿真,探讨了不同风速下复合空心套管的形变和应力集中现象及其大小。

关键词:复合空心套管;流-固耦合;强风形变;应力集中0引言复合空心套管具有高抗拉强度、高抗污闪性、不易爆炸等优点,截至2011年底,全国挂网运行的复合绝缘子已超过500万支,在建的超、特高压输电线路中,复合绝缘子的使用已占到1/3以上[1],应用越来越广泛。

高压套管在高压设备中起着重要的绝缘作用,套管能否安全稳定运行,将直接影响到整个高压电器设备及用电线路安全、可靠及稳定运行[2]。

我国西北部存在较多强风气候区域,以新疆达坂城至吐鲁番、阿拉山口至七角井,风速可以达到50m/s,复合套管在承受接线端子处静态力的同时也要承受强风的作用力,750kV断路器出现套管长约8m,在强风中面临周期性振动的威胁,会出现玻璃纤维增强环氧树脂(FRP)管与底部法兰连接处的上部应力集中,导致材料疲劳或界面缺陷。

本文对复合空心套管在不同风速下进行流-固耦合计算[3],研究复合套管在不同风速下的形变及应力集中水平,对复合套管在强风区的选型具有参考价值。

1仿真计算模型通过有限元分析软件对复合空心套管进行流-固耦合的风荷载响应数值模拟[4],分析强风区复合套管的形变、应力、应变。

1.1复合套管计算模型750 kV空心复合套管的结构高度 8.69 m,考虑顶部均压环高度约为 9.35 m,出线套管计算模型如图1所示。

出线套管与竖直方向夹角约14~17°,不同方向的来风会有不同的迎风面积。

断路器复合空心套管的主要组成部分为玻璃纤维增强环氧树脂(FRP)芯体和外部 HTV 伞裙护套,FRP芯体起支撑作用,内部为空心铝合金材质的导电杆。

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》范文

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》篇一一、引言在工业机械和重型设备的运用中,75kJ全液压对击锤是具有核心功能的机械设备之一。

对击锤的运行效能、寿命以及工作性能与其重要组成构件——机架及锤头锤杆的结构和设计紧密相关。

为了更好地理解其工作原理、优化设计以及提高其性能,本文将通过有限元分析(FEA)的方法,对75kJ全液压对击锤的机架及锤头锤杆进行深入的研究和分析。

二、有限元分析方法有限元分析(FEA)是一种强大的工程分析工具,它通过将复杂的连续体离散化为有限个单元的集合来模拟真实世界的物理现象。

在本文的分析中,我们将利用此方法对75kJ全液压对击锤的机架和锤头锤杆进行详细的力学分析和评估。

三、机架的有限元分析机架作为对击锤的主体结构,承载着整个设备的工作负载。

我们将首先建立机架的三维模型,然后进行网格划分,并设置材料属性,最后通过加载和分析来预测其在工作状态下的应力分布、变形情况以及整体的稳定性。

通过分析结果,我们可以发现机架设计中的潜在问题,例如应力集中、结构刚度不足等,并为后续的优化设计提供依据。

四、锤头锤杆的有限元分析锤头锤杆作为对击锤的重要部分,其性能直接影响到对击锤的工作效率和使用寿命。

我们将同样采用有限元分析的方法,对锤头锤杆进行详细的力学分析和评估。

我们将考虑其在工作状态下的应力分布、疲劳寿命以及动态响应等关键因素。

通过分析结果,我们可以了解锤头锤杆的强度和刚度是否满足工作要求,以及是否存在潜在的失效模式。

五、结果与讨论通过对75kJ全液压对击锤的机架和锤头锤杆进行有限元分析,我们可以得到以下结论:1. 机架的应力分布和变形情况表明,机架的设计在大部分区域都能满足强度和刚度的要求,但在某些区域可能存在应力集中的问题,需要进行优化设计以提高其性能。

2. 锤头锤杆的应力分布和疲劳寿命分析表明,其设计在承受冲击载荷时具有良好的性能,但在某些工作条件下可能存在疲劳失效的风险。

630kJ对击锤锤杆冲击应力有限元分析及结构改进

U 日 J舌 I

6 3 0 k J 对击 锤是 航空 航天 行业 非 常重 要 的锻 压设 备之 一 。对击 锤锤 杆在 工作 过程 中冲击 载荷

大 ,而且是 交 变载 荷 ,所 以锤头 锤杆 经常 发生 破

坏 ,这种 大型 对击锤 锤 头锤 杆制 造价格 昂贵 ,修

复和加 工周 期 长 ,若 经 常更换 势 必会造 成 非 常大

严 重 ,本 文 通 过 AN S Y S / L S . D Y N A 对 某 厂 的 6 3 0 k J 对 击锤 锤 杆 进 行 动 力 显 示 分 析 ,针 对 此

1 锤 杆 疲 劳极 限估 算

锻锤 工作 过程属 于 随机载荷 ,是在不 规则 的

交变 应力 下工作 ,但 当交 变应力 中超 过疲 劳极 限

中图 分 类 号 :T G 3 1 5 . 3 文 献 标 识 码 :A 文 章 编 号 :1 0 0 1—1 9 6 X( 2 0 1 3 ) 0 4— 0 0 6 7— 0 4

F EM a n a l y s i s o f 6 3 0 k J c o u n t e r—b l o w h a mme r ’ S r o d i mp a c t s t r e s s

2 0 1 3 N O . 4

重 型 机 械

・6 7・

6 3 0 k J 对 击 锤 锤 杆 冲击 应 力 有 限元 分 析 及 结 构 改进

刘 雷 ,余 心 宏 ,文 永 洪

( 西北工业 大学 材 料学院 ,陕西 西安 7 1 0 0 7 2 )

摘 要 :通过对 6 3 0 k J 对击锤冲击过程进行有 限元模拟 ,分析对 中打击 和偏心打击两种情况下锤 杆的应力分布 ,确定 了危险截 面 ,并对锤 杆结 构进 行了改进 ,将 危险截面处的单元 最大应力控 制在疲 劳极限以下 ,从而延长锤杆 寿命 。 关键词 :对击锤 ;应力 ;冲击 ;有 限元

人造金刚石合成顶锤的受力分析和设计

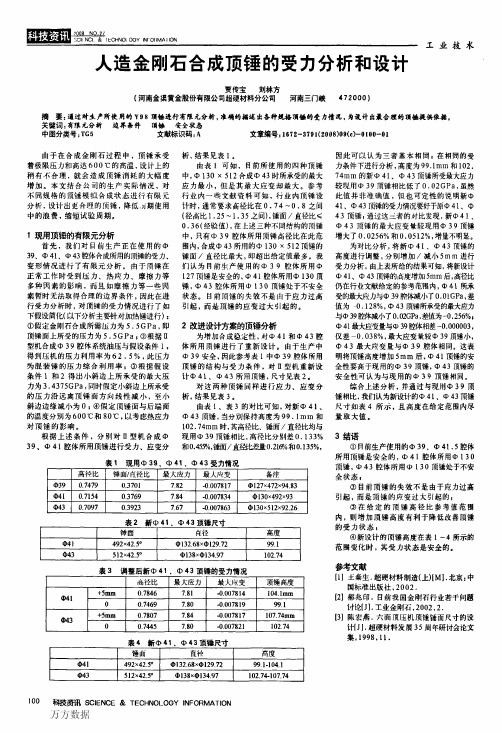

匕CHN0100YlNrOr{MA110N人造金刚石合成顶锤的受力分析和设计贾传宝刘林方(河南金渠黄金股份有限公司超硬材料分公司河南三门峡472000)工业技术摘要:通过对生产所使用的Y98顶锤进行有限元分析,准确的描述出各种规格顶锤的受力情况,为设计出曩合理的顶锤提供依据。

关键词:有限元分析边界条件顶锤安全状态中图分类号;TG5文献标识码:A文章编号。

1672—379I(2008)09(c)一oIoo—ol由于在合成金刚石过程中,顶锤承受着极限压力和高达600℃的高温,设计上的稍有不合理,就会造成顶锤消耗的大幅度增加。

本文结合公司的生产实际情况,对不同规格的顶锤模拟合成状态进行有限元分析,设计出更合理的顶锤,降低,jd期使用中的浪费,缩短试验周期。

1现用顶锤的有限元分析首先,我们对目前生产正在使用的m39、中41.中43腔体合成所用的顶锤的受力、变形情况进行了有限元分析。

由于顶锤在正常工作时受到压力、热应力、摩擦力等多种因素的影响,而且如摩擦力等一些因素暂时无法取得合理的边界条件,因此在进行受力分析时,对顶锤的受力情况进行了如下假设简化(以下分析主要针对加热锤进行):①假定金刚石合成所需压力为5.5GPa,即顶锤面上所受的压力为5.5GPa}⑦根据Ⅱ型机合成中39腔体系统油压与假设条件1,得到压机的压力利用率为62.5%,此压力为混装锤的压力综合利用率,⑦根据假设条件1和2得出小斜边上所承受的最大压力为3.4375GPa,同时假定小斜边上所承受的压力沿远离顶锤面方向线性减小,至小斜边边缘减小为0;④假定顶锤面与后端面的温度分别为600℃和80℃,以考虑热应力对顶锤的影响。

根据上述条件,分别对Ⅱ型机合成中39,o4l腔体所用顶锤进行受力、应变分析,结果见表1。

由表I可知,目前所使用的四种顶锤中,中130×512合成中43时所承受的最大应力最小,但是其最大应变却最大。

参考行业内一些文献资料可知,行业内顶锤设计时,通常要求高径比在0.74~0.8之间(径高比1.25~1.35之间),锤面/直径比≤O.36(经验值),在上述三种不同结构的顶锤中,只有(1)39腔体所用顶锤高径比在此范围内,合成中43所用的中130×512顶锤的锤面/直径比最大,即超出给定值最多。

pcl750-4立轴锤式破碎机毕业设计(机械cad图纸)[管理资料]

![pcl750-4立轴锤式破碎机毕业设计(机械cad图纸)[管理资料]](https://img.taocdn.com/s3/m/ac144fa63c1ec5da51e2700b.png)

摘要机械冲击粉碎是建材行业材料破碎的主要手段,其设备效率是重要的技术和经济指标。

目前在破碎机的设计研究中,主要集中在耐磨材料和常规设计的改进。

本次设计要求:a、最大进料粒度:≤50mm;b、出料粒度:≤5mm;c、生产能力:12-15t/h。

选用PCL750-4立轴锤式破碎机。

立轴锤式破碎机接合了反击式破碎机和锤式破碎机的优点并加以改进的优良破碎机。

我进行的主要工作是分析其工作原理,实地观察了它的工作过程,计算主要部位的数据。

设计的内容包括锤头、反击板、隔板、转子、轴、轴承以及皮带等一些重要的零部件计算,确定了电动机的型号以及键、油管和密封装置。

除了以上工作量外我还对国内破碎机现状做了总结和未来发展的方向。

关键词:破碎;PCL750-4立轴锤式破碎机AbstractMechanical impact crushed the building materials industry is the primary means of broken material, the equipment efficiency is an important technical and economic indicators. Currently in the design of the study Crusher is mainly concentrated in the wear-resistant materials and general design improvements. The design requirements: a, the maxi mum feed size: ≤ 50mm; b, the particle size: ≤ 5mm; c, production capacity :12-15t / h. Use PCL750-4 Vertical Crusher. Hammer Crusher Vertical Shaft Impact Crusher bonding a hammer crusher and the advantages and improved the fine crusher. My main work is to analyze the working principle, field observations of its working process, calculate the main parts of the data. Design including hammer, impact plate, diaphragm, rotor, shaft, bearings and belts and some other important parts calculations to determine the type of motor as well as keys, tubing and seals. Workload in addition to the above I also made the domestic crusher status summary and future direction.Keywords: broken; PCL750-4 Vertical Crusher目录摘要 (I)1 绪论 (1)引言 (1)我国破碎机现状 (1)2 总体方案设计 (3)立轴锤式破碎机的类型 (3)立轴锤式破碎机的工作原理 (5)3 结构性能及应用 (7)4 主要零件的设计 (9)锤子和转子 (9)反击板的设计 (11)门的设计 (11)隔板的设计 (12)5 立轴锤式破碎机的结构参数和工作参数的选择与计算 (13)电动机的选择 (13)立轴式破碎机的设计参数 (13)功率的确定 (13)传动部分的设计 (14)确定计算功率Pca (14)选择V带型号 (14)确定带轮直径dd1,dd2 (14)确定中心距a和带的基准长度L ................................................. 错误!未定义书签。

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》范文

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》篇一一、引言随着现代工业技术的不断发展,全液压对击锤作为一种高效、高能的破碎设备,在采矿、建筑、道路建设等领域得到了广泛应用。

其机架和锤头锤杆作为全液压对击锤的核心组成部分,承受着巨大的冲击力和压力,因此对其结构强度和性能的准确分析显得尤为重要。

本文采用有限元分析方法,对75kJ全液压对击锤的机架及锤头锤杆进行深入研究,以期为相关产品的设计、优化和改进提供科学依据。

二、有限元分析方法概述有限元分析是一种利用数学近似的方法,对实际工程问题进行模拟和分析的技术。

该方法通过将连续体离散成有限个单元,并对每个单元进行近似求解,最终得到整个结构的近似解。

在全液压对击锤机架及锤头锤杆的分析中,有限元分析可以有效地模拟其在实际工作状态下的应力、应变、位移等物理量,为结构优化和性能提升提供有力支持。

三、75kJ全液压对击锤机架的有限元分析1. 机架模型建立首先,根据75kJ全液压对击锤机架的实际结构,建立有限元模型。

模型应包括机架的各个部件,如底座、支撑架、连接板等,并考虑各部件之间的连接方式和约束条件。

2. 材料属性及边界条件设定根据机架的实际材料,设定有限元模型的材料属性,包括弹性模量、泊松比、密度等。

同时,根据实际工作情况,设定边界条件,如固定约束、载荷等。

3. 网格划分及求解对机架模型进行网格划分,确保网格的密度和精度满足分析要求。

然后,根据实际工作情况,设定求解参数,如时间步长、求解精度等。

最后,进行求解计算。

4. 结果分析根据求解结果,分析机架在不同工况下的应力、应变、位移等物理量。

通过分析结果,可以评估机架的结构强度和刚度是否满足实际工作要求。

如有不足,可提出相应的优化措施。

四、75kJ全液压对击锤锤头锤杆的有限元分析与机架的分析过程类似,对75kJ全液压对击锤的锤头锤杆进行有限元分析。

首先建立锤头锤杆的有限元模型,设定材料属性及边界条件,进行网格划分和求解计算。

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》范文

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》篇一一、引言随着现代工业技术的飞速发展,全液压对击锤作为重要的工程机械之一,其性能的稳定性和效率的优化显得尤为重要。

75kJ 全液压对击锤作为该领域的代表产品,其机架及锤头锤杆的设计和性能分析对于提高整机的工作效率和寿命具有关键作用。

本文将通过有限元分析方法,对75kJ全液压对击锤的机架及锤头锤杆进行深入探讨,以期为该类产品的设计、优化和应用提供有益的参考。

二、有限元分析方法概述有限元分析是一种数值计算方法,通过将连续的求解域离散成有限个单元,并通过对这些单元进行分析,以得到整个求解域的近似解。

在机械工程领域,有限元分析被广泛应用于各种复杂结构的力学性能分析,包括静力学、动力学、热力学等多个方面。

三、75kJ全液压对击锤的结构特点75kJ全液压对击锤主要由机架、锤头、锤杆等部分组成。

其中,机架是整个设备的支撑结构,承受着来自锤头的冲击力和设备的自重;锤头和锤杆则是传递冲击能量的关键部件,其设计和性能直接影响到设备的工作效率和寿命。

四、机架的有限元分析机架作为75kJ全液压对击锤的主要支撑结构,其力学性能直接影响到整个设备的工作稳定性和寿命。

通过对机架进行有限元分析,可以了解其在工作过程中的应力分布、变形情况等,从而评估其结构和设计的合理性。

在有限元模型中,机架被离散成多个单元,通过施加边界条件和载荷,可以模拟出机架在实际工作过程中的受力情况。

通过对结果的分析,可以发现机架的薄弱环节和潜在的改进空间,为机架的设计和优化提供依据。

五、锤头锤杆的有限元分析锤头和锤杆是75kJ全液压对击锤中传递冲击能量的关键部件。

通过对锤头锤杆进行有限元分析,可以了解其在工作过程中的应力分布、变形以及振动情况等。

这些信息对于评估其性能、优化设计和提高工作效率具有重要意义。

在有限元模型中,锤头和锤杆被离散成多个单元,通过施加冲击载荷和约束条件,可以模拟出其在工作过程中的实际受力情况。

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》范文

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》篇一一、引言随着现代工业技术的飞速发展,全液压对击锤作为重要的工程机械之一,其性能的稳定性和效率的优化成为了研究的重点。

本文以75kJ全液压对击锤机架及锤头锤杆为研究对象,运用有限元分析方法,深入探讨其结构特性及力学性能,旨在为工程设计和优化提供理论依据。

二、有限元分析方法概述有限元分析(Finite Element Analysis,FEA)是一种通过数值计算和近似分析求解复杂工程问题的有效方法。

该方法将连续体离散成有限个单元,通过求解每个单元的近似解,从而得到整个结构的近似解。

在本文中,我们利用有限元分析软件对75kJ全液压对击锤的机架及锤头锤杆进行建模和分析。

三、模型建立与网格划分1. 机架模型建立与网格划分:根据75kJ全液压对击锤机架的实际结构,建立三维实体模型。

在有限元软件中,将模型划分为若干个四边形或三角形单元,形成网格。

网格的疏密程度直接影响计算精度和计算时间,因此需合理设置。

2. 锤头锤杆模型建立与网格划分:同样地,根据实际结构建立锤头锤杆的三维实体模型,并进行网格划分。

为保证分析的准确性,需注意模型中各部分的连接关系和尺寸精度。

四、材料属性与边界条件设定1. 材料属性:根据实际材料,设定机架和锤头锤杆的弹性模量、泊松比、密度等材料属性。

此外,还需考虑材料的应力-应变关系及塑性变形等特性。

2. 边界条件:根据实际工作情况,设定机架和锤头锤杆的约束条件和载荷条件。

如机架需考虑地脚螺栓的约束,锤头锤杆需考虑锤击力、重力等载荷。

五、结果分析与讨论1. 应力分析:通过有限元分析,得到机架和锤头锤杆在不同工况下的应力分布情况。

分析最大应力、平均应力等指标,了解结构的承载能力和潜在的危险区域。

2. 变形分析:观察机架和锤头锤杆在载荷作用下的变形情况,分析结构的刚度和稳定性。

通过比较不同工况下的变形情况,评估结构的抗振性能。

3. 疲劳分析:根据循环载荷作用下结构的应力-寿命曲线,评估机架和锤头锤杆的疲劳性能。

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》范文

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》篇一一、引言随着现代工业技术的飞速发展,全液压对击锤作为重要的工程机械之一,其性能的稳定性和效率的优化成为了研究的重点。

其中,机架和锤头锤杆作为对击锤的核心部件,其结构强度和动力学特性直接影响到整个设备的性能和使用寿命。

因此,本文将通过有限元分析方法,对75kJ全液压对击锤的机架及锤头锤杆进行深入的分析和研究。

二、有限元分析方法概述有限元分析是一种基于数学物理方程的数值计算方法,通过将连续的实体离散化为有限个单元的集合体,进而求解各种工程实际问题。

在机械工程领域,有限元分析被广泛应用于结构强度、动力学特性、热传导、流体流动等问题的分析。

在本文中,我们将利用有限元分析软件,对75kJ全液压对击锤的机架及锤头锤杆进行结构强度和动力学特性的分析。

三、机架的有限元分析1. 模型建立:首先,我们根据机架的实际尺寸和结构,建立精确的三维模型。

然后,将模型导入有限元分析软件中,进行网格划分,将连续的实体离散化为有限个单元。

2. 材料属性定义:根据机架的材料性质,定义材料的弹性模量、泊松比、屈服极限等参数。

3. 载荷与约束:根据实际工作情况,施加相应的载荷和约束条件。

包括重力、惯性力、冲击力等。

4. 求解与结果分析:通过有限元分析软件进行求解,得到机架在各种工况下的应力、应变、位移等结果。

然后,对结果进行分析,评估机架的结构强度和动力学特性。

四、锤头锤杆的有限元分析1. 模型建立与材料属性定义:与机架的分析类似,我们首先建立锤头锤杆的三维模型,并定义材料属性。

2. 接触与约束:在有限元分析中,锤头和锤杆之间的接触关系是关键。

我们通过定义接触类型、摩擦系数等参数,模拟实际工作中的接触情况。

同时,施加相应的约束条件。

3. 冲击载荷模拟:为了模拟实际工作中的冲击情况,我们施加动态载荷,包括冲击力和惯性力等。

4. 求解与结果分析:通过有限元分析软件进行求解,得到锤头锤杆在冲击过程中的应力、应变、位移等结果。

应力分析及疲劳分析报告

预处理塔应力分析及疲劳分析报告编制:校对:审核:全国压力容器标准化技术委员会一九九八年九月一、载荷分析1.用户数据根据XX设计院所提供的设计图,计算基础数据如下:预处理塔容器的结构参数见附图1:2.计算条件强度计算条件:材料在计算温度下的常数:材料在常温20 )下的常数:(2)疲劳计算条件:载荷与时间的关系示意如下:二、结构分析根据预处理塔的结构特点,应进行上圭寸头、下圭寸头及筒体开孔三部分的应力分析,分别建立力学模型如下:1. 上封头部分:(1) 力学模型根据上封头的结构特点和载荷特性,采用了轴对称的力学模型ANSYS 5. 4 SBP 11 1933□9:OS:48HLEMENTSP owe rCr aphi. c aHFACET=1PRES-8.977-7.661 一6 * 44 £-5.229-4,013.S5zv 二丄DIST=696.3 XF=1179 ?P =563Z-BUFFERUIND=2ZV =1 *I>IST^2SS - 702图1:预处理塔上封头力学模型(2) 边界条件预处理塔上封头边界条件的位置和方向如图1所示。

位移边界条件:与筒体相连且在Y=0处:厶丫=0力边界条件:壳体内压P=0.85MPa。

中心接管处的边界等效压力P=8.877MPa。

(3) 单元选择采用ANSYS 5.4有限元分析软件提供的轴对称8节点等参元(82)进行网格划分(如图1)。

2. 下封头部分:(1) 力学模型根据下封头的结构特点和载荷特性,采用了轴对称的力学模型图2:预处理塔下封头力学模型(2) 边界条件预处理塔下封头边界条件的位置和方向如图2所示。

位移边界条件:裙座根部:厶丫=0力边界条件:壳体内压P=0.85MPa。

中心接管处的边界等效压力P=8.93MPa,托架处(壳内物料重)的边界等效压力P=1.54MPa,筒体直边端处的边界等效压力P=2.72MPa,(3) 单元选择采用ANSYS 5.4有限元分析软件提供的轴对称8节点等参元(82)进行网格划分(如图2)。

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》篇一一、引言随着现代工业技术的快速发展,机械设备在各种工程中发挥着越来越重要的作用。

其中,全液压对击锤作为一种高效、高能的工程设备,其性能的稳定性和可靠性对于工程的顺利进行至关重要。

机架和锤头锤杆作为对击锤的核心部件,其结构和强度直接影响着整个设备的性能和使用寿命。

因此,本文将通过有限元分析方法,对75kJ全液压对击锤的机架及锤头锤杆进行深入研究,为优化设计和提高设备性能提供依据。

二、有限元分析方法有限元分析是一种利用数学近似的方法,通过离散化处理实体对象,以得到近似解的数值分析方法。

在本文中,我们将采用有限元分析软件,对75kJ全液压对击锤的机架及锤头锤杆进行三维建模,并进行应力、应变等物理量的计算和分析。

三、机架的有限元分析1. 机架模型建立首先,我们根据机架的实际结构,在有限元分析软件中建立精确的三维模型。

模型包括机架的各个部件,如支撑座、连接梁、加强筋等。

2. 材料属性及网格划分在模型中,我们根据实际使用的材料赋予相应的属性,如弹性模量、泊松比、屈服强度等。

然后,对模型进行网格划分,将模型离散化为有限个单元和节点。

3. 边界条件及载荷施加根据实际工作情况,我们设定机架的边界条件,如固定支撑座的位置约束等。

同时,根据对击锤的工作原理,施加相应的载荷,如锤头的冲击力、设备自重等。

4. 结果分析通过有限元分析,我们得到机架的应力、应变等物理量的分布情况。

根据分析结果,我们可以了解机架在不同工况下的受力情况,以及可能存在的薄弱环节。

四、锤头锤杆的有限元分析1. 锤头锤杆模型建立同样,我们根据锤头锤杆的实际结构,在有限元分析软件中建立精确的三维模型。

模型应包括锤头、锤杆以及连接部位等。

2. 材料属性及网格划分赋予模型相应的材料属性,并进行网格划分。

这里需要考虑锤头和锤杆的材料差异及其对整体性能的影响。

3. 边界条件及载荷施加设定锤头锤杆的边界条件,如与其他部件的连接方式等。

C41-750B锤杆活塞冲顶故障分析

液压 油购置费用 , 每年达 6 0万元 。单 件工时提 高到 2夹织物橡胶环与纯胶密封环交替装配 . 主缸柱塞滑伤严重 , 造成漏油 。原密封件采用 V形 夹织物 9 s每班多 产出工件 5 0, 5件以上。 W0 . — 1 80 3 3

闭的缓 冲腔 , 而失 去缓 冲作用 。由于锤杆 的惯性作用 , 从 锤杆活 为 04 a2 M a 频率 1 10 ) 造成 充液 阀端 面密 封频繁 . MP 、0 P , 次/1s ,

损 坏 ( 次 , ) 1 月 。

苛刻 , 决定仍采用原来 的 v形 夹织物橡胶组合密封 。但原 件中 密封环材料全为夹织物橡胶材料 , 特点是耐高压 , 但油缸返程时

几乎相同的低摩擦因数。而且 由于变形率低 , 安装 简单易行 , 与 安装普通 Y形圈类似 , 不再需要专用安装 工具 , 且无

邵氏硬度/ 抗拉 强度/ 断裂伸长/ 撕 裂强度/ 磨耗/ 耐压/ 需安装后 的校正恢复 。

A ( m ) N/m % ( / m Nm ) mm J MP a

了松动 的密封 。 粗糙 的配合表 面将磨损密封件 , 动的间隙将蚕 变 食 密封件边缘 。

1 氨 酯 材 料 0形 圈 . 聚

油桶 中, 避免 油一旦泄漏 , 从滑块流至已加热 的工件 、 模具 。 3超高硬度 聚氨酯 . 侧缸密封圈研损 , 造成漏油 。 该部位 由于压力较高 , 采用 s T 组合 圈( 格来圈与斯特 封 ) 封 , 密 传统格 来圈与斯特封材料 采用

胶材料密封环与纯胶材料密封环交 替装 配的密封形式 ,从 而保

证 高 、 压 工 况 下 均 密 封 效 果 良好 。在 主 缸 柱 塞加 油环 , 引入 低 并

合表面将在油液压力作用下分 离 , 造成间隙加大 , 由于密封表面

金属锤击下的应力分析

金属锤击下的应力分析第一章引言金属材料在现代工业领域中占据着重要地位。

由于金属的高强度、耐磨性、导电性和可塑性等特性,金属制品被广泛应用于建筑、交通、医疗和制造业等众多领域。

然而,金属材料的应力分析问题却一直是研究者们关注的重点。

本文将探讨金属锤击下的应力分析问题,分析金属锤击下金属材料的受力情况,为金属材料工程师提供帮助。

第二章金属锤击下的应力分析金属锤击下的应力分析问题属于静力学范畴。

在分析过程中,需要考虑以下几个因素:1. 锤头的质量和速度金属锤的质量和速度直接影响着锤击下的应力情况。

一般来说,锤头的质量越大,速度越高,所施加的冲击力就越大。

这样,金属材料受到的应力也会越大。

2. 金属材料的弹性模量和泊松比金属材料的弹性模量和泊松比是决定金属材料受力情况的重要参数。

弹性模量越大,金属材料所受到的应力就越小;泊松比越小,金属材料的变形程度就越小。

3. 锤头和金属材料之间的接触面积和材料硬度锤头和金属材料之间的接触面积和材料硬度直接决定了金属材料受力情况。

接触面积越大,金属材料所受到的应力就越小;材料硬度越大,金属材料所受到的应力也会越小。

第三章实验验证为了验证金属锤击下的应力分析结果的准确性,我们进行了一系列的实验。

实验步骤如下:1. 准备一台材料试验机和一枚金属锤。

2. 将金属杆固定在试验机上,用金属锤击打金属杆上部的一小段。

3. 在击打前和击打后分别测量金属杆的长度和变形程度。

4. 计算金属杆所受到的应力和变形量。

实验结果表明,金属锤击下的应力分析结果与实验测量结果吻合度较高,证明分析结果的准确性较高。

第四章应用意义金属锤击下的应力分析是现代工业领域中一个十分重要的问题。

准确的应力分析可以帮助工程师们设计出更稳定、更可靠的金属制品。

通过本文的研究,工程师们可以更好地了解金属锤击下金属材料的受力情况,进一步改善产品的质量和性能。

结论金属锤击下的应力分析是现代工业领域中十分重要的问题。

准确的应力分析可以帮助工程师们设计出更稳定、更可靠的金属制品。

《2024年75kJ全液压对击锤机架及锤头锤杆的有限元分析》范文

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》篇一一、引言随着现代工业技术的不断发展,全液压对击锤作为工程机械中的重要设备,其性能和可靠性对于整个工程项目的进展具有至关重要的作用。

其中,机架和锤头锤杆作为对击锤的关键组成部分,其结构强度和动力学特性直接影响到对击锤的工作效率和寿命。

因此,对75kJ全液压对击锤的机架及锤头锤杆进行有限元分析,旨在揭示其工作过程中的应力分布、变形情况及动力学响应,为优化设计和提高产品性能提供理论依据。

二、有限元分析理论基础有限元分析是一种基于数学和物理原理的数值计算方法,通过将连续体离散化为有限个单元的集合体,求解复杂工程问题的近似解。

在对75kJ全液压对击锤机架及锤头锤杆进行有限元分析时,需建立合理的有限元模型,选择合适的材料属性、边界条件和载荷工况,通过求解得到机架和锤头锤杆的应力、应变及位移等参数。

三、机架的有限元分析1. 模型建立:根据机架的实际结构尺寸和材料属性,建立机架的三维有限元模型。

2. 材料属性:确定机架材料的弹性模量、泊松比、屈服极限等力学性能参数。

3. 边界条件和载荷工况:根据实际工作情况,设定机架的约束条件和载荷工况。

4. 结果分析:通过求解得到机架的应力分布、变形情况及动力学响应,分析机架的强度、刚度和稳定性。

四、锤头锤杆的有限元分析1. 模型建立:根据锤头锤杆的实际结构尺寸和材料属性,建立锤头锤杆的三维有限元模型。

2. 接触设置:考虑锤头与锤杆之间的接触关系,设置合适的接触类型和参数。

3. 材料属性和边界条件:确定锤头锤杆材料的力学性能参数,设定合理的边界条件。

4. 动力学分析:通过对锤头锤杆进行动力学分析,得到其在工作过程中的应力、应变及位移等参数。

五、结果与讨论通过对75kJ全液压对击锤的机架及锤头锤杆进行有限元分析,得到了以下结果:1. 机架的应力分布和变形情况表明,机架在正常工作过程中能够承受较大的载荷,具有较好的强度和刚度。

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》篇一一、引言随着现代工业技术的不断发展,全液压对击锤作为工程机械中的一种重要设备,其性能的稳定性和工作效率的优化显得尤为重要。

本文以75kJ全液压对击锤机架及锤头锤杆为研究对象,运用有限元分析方法,对其结构进行深入的分析和探讨。

二、有限元分析方法概述有限元分析方法是一种基于数学物理方程的数值计算方法,通过将连续体离散成有限个单元,对每个单元进行近似求解,从而得到整个结构的近似解。

该方法在工程领域中得到了广泛应用,可以有效地解决复杂结构的力学问题。

三、75kJ全液压对击锤的结构特点75kJ全液压对击锤主要由机架、锤头、锤杆等部件组成。

其中,机架是整个设备的支撑结构,承担着锤头的重量和冲击力;锤头是直接与被击打物体接触的部分,其形状和重量直接影响着击打效果;锤杆则是连接机架和锤头的重要部件,承受着锤头的冲击力。

四、有限元模型的建立为了进行有限元分析,首先需要建立75kJ全液压对击锤的有限元模型。

在建模过程中,需要考虑到机架、锤头、锤杆等部件的几何形状、材料属性、连接方式等因素。

通过合理的网格划分和边界条件设定,建立出符合实际工况的有限元模型。

五、有限元分析过程及结果1. 机架的有限元分析:通过对机架进行静力学分析和动力学分析,了解其在不同工况下的应力分布、变形情况以及振动特性。

通过分析结果,可以优化机架的结构设计,提高其承载能力和稳定性。

2. 锤头和锤杆的有限元分析:通过对锤头和锤杆进行冲击力分析,了解其在冲击过程中的应力、应变及位移情况。

通过分析结果,可以评估其抗冲击性能和疲劳性能,为优化设计和维护提供依据。

3. 结果讨论:根据有限元分析结果,对75kJ全液压对击锤的结构进行评估。

针对存在的问题和不足,提出相应的优化措施和建议。

同时,结合实际工况和成本考虑,制定出合理的改进方案。

六、结论通过对75kJ全液压对击锤机架及锤头锤杆进行有限元分析,可以深入了解其结构特点和力学性能。

《2024年75kJ全液压对击锤机架及锤头锤杆的有限元分析》范文

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》篇一一、引言在工程建设、矿产资源开采及基础设施建设等工程中,锤机作为主要动力工具之一,起着举足轻重的作用。

特别是在地质复杂的环境中,高效且可靠的对击锤成为了保证工程进度和安全的关键设备。

本文以75kJ全液压对击锤为研究对象,重点对其机架及锤头锤杆进行有限元分析,旨在通过数值模拟的方法,深入理解其工作过程中的应力分布、变形及优化设计方案。

二、有限元分析理论基础有限元法(Finite Element Method, FEM)是一种用于解决复杂工程问题的数值分析方法。

通过将连续体离散化为有限个单元的集合体,进而通过近似的方法求解复杂的工程问题。

在本文中,我们将利用有限元法对75kJ全液压对击锤的机架和锤头锤杆进行建模和分析。

三、模型建立与参数设定1. 机架模型:机架作为对击锤的主要支撑结构,其设计直接关系到设备的稳定性和使用寿命。

我们根据实际机架的几何尺寸和材料属性,建立精确的有限元模型。

2. 锤头锤杆模型:锤头和锤杆是直接参与冲击作业的部件,其承受的应力较大。

我们同样根据实际尺寸和材料属性建立模型。

3. 参数设定:在有限元分析中,我们需要设定材料的弹性模量、屈服极限、泊松比等参数,以及边界条件和载荷条件等。

四、有限元分析过程1. 网格划分:将模型划分为多个小的单元,形成网格。

网格的密度和精度直接影响到分析结果的准确性。

2. 加载与约束:根据实际工作情况,施加力和位移约束。

对于机架,主要考虑的是固定端和运动端的约束;对于锤头锤杆,主要考虑的是冲击力和摩擦力等。

3. 求解与迭代:通过设置合理的求解器和迭代方法,求解出模型在各种工况下的应力、应变及位移等数据。

4. 结果分析:对求解结果进行后处理,得到各部件的应力分布图、变形图等,进而分析其工作过程中的力学性能和优化方向。

五、结果与讨论1. 机架的有限元分析结果显示,机架在受到冲击力时,存在较大的应力集中区域,这可能导致机架的局部变形或破坏。

锤锻模具失效分析

齿型顶部开裂的防止

既然齿型顶部开裂的机制是热疲劳,那么防止或 推迟产生这种失效的主要途经应当 (1)减小齿型顶部承受的交变热应力。 (2)提高模具材料的热疲劳抗力。 具体对策有: (1)改进情锻工艺,如适当降低始锻温度,改 善模具的预热和冷却等,以减小交变热应力。 (2)改进模具热处理工艺,适当提高淬火加热 温度,以增大模具钢的热疲劳抗力。

金相分析

下图是齿型大头表层及心部的电子金相组织, 分别是高温回火索氏体(HRC26.5)和回火屈氏 体+回火索氏体(HRC45.5 )。由此可见,表层 硬度下降的原因是过回火。

金相分析

如图是齿型大头端 面局部凸起的扫描电 镜照片,塑性流变的 痕迹清晰可见,流线 方向与炽热金属流动 的方向基本一致。经 测定,凸起处硬度为 HRC26.0,组织 是高温回火索氏体。

生产过程

锻坯为50 x 92mm热轧圆钢,重量1.4hg,经 滚筒清理氧化皮后,中频感应加热,一火两锻 成形,始锻温度1150~1200℃,终锻温度 850-v9009C o模具工作之前用红铁预热,服 役过程中喷水基石墨冷却润滑。

模具服役寿命和失效形式

模具有3种失效形式:齿型大头塌陷、齿型顶部开裂和 齿型大失环裂。模具的主要失效形式是齿型大头塌陷, 占抽样模具总数的77.3%,其次是齿型预部开裂,比例 是18.2%。

锤锻模具失效案例分析

---材料11101班第四组

一、锤锻模具介绍

工作特点 工作条件 失效形式 提高措施

案例分析

1、工作特点

1、坯料温度高 在高温下变形和成型。温度高。 模具极易软化,产生塑性变形。 2、冲击力大 易引起应力集中,而造成塑性变 形和断裂 3、摩擦剧烈 4、急冷急热 循环热应力,是模具出现疲劳磨 损和疲劳断裂

液压打桩锤冲击结构动态应力分析

液压打桩锤冲击结构动态应力分析薛峰1,王丽薇1,2,潘河1,2,丁全智1,2,孙福1,2(1. 太原重工股份有限公司技术中心,山西太原 030024;2. 太重(天津)滨海重型机械有限公司技术中心,天津 300452)[摘要]应用瞬态动力学分析方法,以某型液压打桩锤冲击结构为研究对象,分析了各结构件在冲击过程中的动态应力最大值变化。

结果表明,应力波在各结构件中的传播过程与应力波在介质中的传递规律吻合。

上锤芯、下锤芯和替打的动态应力最大值均低于材料屈服强度值,符合强度设计要求。

作为冲击结构关键件,替打不仅具有更高的强度安全系数,还显著降低了冲击力峰值,增加了冲击作用时间,满足了替打设计目标和功能需求。

[关键词]液压打桩锤;冲击结构;动态应力[中图分类号]TH113 [文献标识码]B [文章编号]1001-554X(2017)06-0051-03Dynamic stress analysis of impacting structure for a hydraulic pile hammer XUE Feng,WANG Li-wei,PAN He,DING Quan-zhi,SUN Fu液压打桩锤广泛服务于港口拓展、桥梁稳固、海上采油平台、导管架安装、深水结构和海上风电等新能源开发的基础打桩工作,是基础工程施工的必要设备。

液压打桩锤包括冲击式和振动式两大类。

其中,按结构形式分,冲击式液压锤又分为单作用液压锤和双作用液压锤。

单作用液压锤由液压动力向上举升锤体,靠锤体重力下落打桩,而双作用液压锤既靠液压动力提升,也靠其加速下降,以使锤体获得更大的打击能量[1]。

针对我公司生产的某型双作用液压打桩锤,本文应用瞬态动力学分析方法对其冲击结构进行了动态应力分析,校核了其结构强度和功能。

1 液压打桩锤基本组成我公司生产的TZ系列双作用液压打桩锤外形如图1所示。

整锤由上、下锤体和电气控制系统组成,上锤体主要集成液压动力部分,下锤体即为冲击结构,包括锤芯和替打装置。

《2024年75kJ全液压对击锤机架及锤头锤杆的有限元分析》范文

《75kJ全液压对击锤机架及锤头锤杆的有限元分析》篇一一、引言随着现代工业技术的不断发展,全液压对击锤作为工程机械中的重要设备,其性能的优劣直接关系到工程建设的效率和质量。

其中,机架和锤头锤杆作为对击锤的关键组成部分,其结构强度和动态响应特性对于整个设备的稳定性和使用寿命具有至关重要的作用。

因此,本文将通过有限元分析方法,对75kJ全液压对击锤的机架及锤头锤杆进行深入的分析和研究。

二、有限元分析方法概述有限元分析方法是一种基于数学和物理原理的数值计算方法,通过将连续的求解域离散成有限个单元,并对每个单元进行近似求解,从而得到整个求解域的近似解。

在机械工程领域,有限元分析方法被广泛应用于各种复杂结构的力学性能分析和优化设计。

三、75kJ全液压对击锤机架的有限元分析1. 机架模型建立首先,根据75kJ全液压对击锤机架的实际结构尺寸和材料属性,建立精确的三维模型。

在模型建立过程中,需要考虑到机架的几何形状、尺寸大小、材料属性等因素。

2. 网格划分与材料属性定义将建立好的机架模型进行网格划分,将连续的求解域离散成有限个单元。

同时,根据机架的实际材料属性,如弹性模量、密度、泊松比等,对每个单元进行材料属性的定义。

3. 加载与约束设置根据实际工作情况,对机架施加相应的载荷和约束。

载荷包括外部作用力、重力等,约束则包括固定约束、支撑约束等。

通过加载和约束的设置,模拟机架在实际工作过程中的受力情况。

4. 求解与结果分析利用有限元分析软件进行求解,得到机架的应力、应变、位移等结果。

通过对结果的分析,可以了解机架的强度、刚度、稳定性等性能指标,为机架的设计和优化提供依据。

四、75kJ全液压对击锤锤头锤杆的有限元分析1. 锤头锤杆模型建立与机架的模型建立类似,根据75kJ全液压对击锤锤头锤杆的实际结构尺寸和材料属性,建立精确的三维模型。

同样需要考虑到几何形状、尺寸大小、材料属性等因素。

2. 网格划分与边界条件设定将建立的锤头锤杆模型进行网格划分,并设定边界条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、750顶锤受力分析

750顶锤顶面边长为64mm,密封面夹角41.5º,底面直径φ184.2。

设叶腊石初始边长为75mm,压缩后边长69mm。

液压系统实际工作压力93MPa,活塞腔直径φ750mm。

顶锤所受油缸压力为41086141 N。

为了便于对顶锤做有限元分析,现对顶锤受力做如下假设:

顶锤64X64mm表面承受正压力,其压强计算结果为7432MPa。

顶锤64mm至69mm范围的密封斜面承受的压强与正面压强相等,为7432MPa。

顶锤69mm至73mm范围的密封斜面承受的压强为正面压强的83.3%,为6193MPa。

顶锤73mm至77mm范围的密封斜面承受的压强为正面压强的33.3%,为2477MPa。

顶锤77mm至80mm范围的密封斜面承受的压强为正面压强的20%,为1486MPa。

上述假设的目的是顶锤69mm范围内压强相等,其余密封边压强逐渐减少,到80mm后不再形成密封边。

考虑摩擦力仅占密封面受力的15%左右,为简化模型,未予计算

2、顶锤的有限元分析

物理特性

载荷情况

正面及69mm 范围内压力

69mm 至73mm 压力

73mm至77mm压力

77mm至80mm压力

约束情况

1顶锤底部与小垫块的约束

2顶锤圆锥表面与钢套约束

、

分析结果

约束上的反作用力和力矩

有限元分析结果

Mises 等效应力图形

结果说明

从Mises图形可以看出:

顶锤上工作平面中心部分应力小于550MPa,边缘部分应力小于900MPa。

应力最大值发生在密封斜面的四个棱角部位,由于应力集中,应力变化梯度大,其应力峰值已超过材料的屈服极限。

但此处应力应属高次应力,有自限性,实际情况可能比有限元计算结果小,但应属危险部位。

这与顶锤实际损坏情况相符,85-90%的顶锤在此处损坏。

顶锤四个斜面中间部位应力值较高,约在1400MPa,已近材料极限,也是危险部位,约10-15%的顶锤在此处损坏。

以上计算结果说明:顶锤受力大应力水平已达极限。