多电机驱动带式输送机系统的功率平衡控制

带式输送机智能驱动控制系统的设计及应用

2571 前言带式输送机作为我国重要的运输设备,在各行各业中均被广泛应用,随着我国开采量的不断加大,带式输送机逐步向着大跨距、大运量方向发展。

但随着带式输送机的运载能力的提升,其耗电成本占生产费用的比重也在增大[1,2]。

由于我国地质条件的不均匀性,使得在进行煤矿开采过程中的采煤量不是恒定值,所以带式输送机在运输过程中存在满载和空载的情况,当满载时带式输送机的效率就高,反之较低,所以改善带式输送机运输速度与载重的配比情况对于提升带式输送机效率,降低运输成本十分重要[3,4]。

本文基于变频器对带式输送机的控制系统进行优化设计,为带式输送机速度与载重的协调做出一定的借鉴。

2 系统软件设计针对矿用带式输送机这种大马拉小马的情况,对变频控制系统进行研究,带式输送机的运行速度与带式输送机的能耗呈现正相关的关系,在实际运行过程中,降低带式输送机的运行速度能够达到降能的目的。

在带式输送机运行过程中影响其运行速度的因素有许多,如运载量、皮带的宽度等。

当运行速度降低时,此时的带式输送机的线密度增加,此时皮带需要的张力增大,当张力不足时会造成设备的损坏,所以在降低能耗的同时又能保障带式输送机的正常工作是本文研究的目标。

带式输送机运量与运行速度间的关系如下公式所示:mQ q 6.3v =公式中:Q 为带式输送机运载量,kg;v 为运行速度,m/s;q m 为带式输送机的线密度,kg/m。

所以在不同阶段内带式输送机的运输量是不同的,所以通过检测设备负载情况进行速度的自动控制,从而实现带速与载重量的匹配。

进行带式输送机变频控制的前提需要设计PLC 智能调节器,PLC根据采集到的运行数据进行逻辑运算,从而给出带式输送机的运行速度,带式输送机的驱动装置选定为变频驱动。

变频控制系统主要由控制单元、执行单元及检测单元组成,其中控制单元为整个控制系统的核心,检测单元为系统控制的基础,执行单元为系统控制的保障。

PLC控制程序需要包括电机的控制程序、煤量的控制程序、节能调速控制程序、预警控制程序等。

带式输送机功率平衡方法的研究

对 于长 距 离 的 带式 输 送 机 ,如 果 起 动 太 快 ,张 紧 装 置 就 来 不 及 张紧 , 引起 传 动 滚 筒 打 滑 。对 于 上 运 带 式 输 送机 , 如 果起 动加 速 度 太 大 ,会 引起 物 料 下 滑 和 滚料 现 象 , 这 就 需 要起 动 加速 度 可控 ,通 常 起 动 加 速

能在 低 速 下 持 续地 运 行 。

二 、带式输送 机 多 电机驱 动功 率平衡 控 制 原 理 与 方 法

所 谓 功 率平 衡 是指 输 送 机 在 运 转 中 ,各 电动 机 之 间输 出 的功 率或 牵 引 力之 比应 与 相应 的 设 计 比保 持基

收稿 日期:2 0 — 12 09 1 - 4 作者简介:郭娜 ,讲师 。

目前 ,带 式 输送 机 正朝 着 长距 离 、 大运 量 、大 功 率 、 高 速 度 、 可 弯 曲、 大倾 角 以及 多 电动机 驱 动 和 具有 动 力监 控 系 统 等 方 向发 展 。据 国 内 外 资料 介 绍 ,单 机 运 距 已达 3 . k ,多 机 串联 运 距 最 长 达 2 8 I 由 1条 04 m 0 kl l , 7 带 式 输 送 机 组 成 ,最 大 带 宽 增 至 4 ,运 量 最 高 可 达 m 30 0 / 单 机最 大 装 载 容量 为 6 8 k 。 7 0t h 2 0w 大 型 带 式输 送 机 具有 线 路长 、运 量 大 的特 点 , 以

损 坏 ,严 重 影 响 生产 , 因此 带式 输 送 机 系 统 电动 机 的 功 率 平 衡 是保 证 其 正 常运 行 的必 要 条 件 。任 何 需 要 多 电动 机 驱动 的场 合 都 存 在 此 问题 ,所 以对 此 问题 的研

煤矿双滚筒驱动带式输送机的电动机功率平衡

随着煤 矿 生产机 械化程 度 的提高 , 带式输送 机运 距越 来 越长 , 条输 送机 的装 机 功率 越来 越 大 , 单 以致

在输 送带 张力条件 下采 用单滚 筒驱 动 不 能产 生所 需 的牵 引力 ¨ 。 因此矿 山企业 的大 运量 输 送 机需 采 用 J

双滚 筒驱 动 。这 种方式 用几个 较小 的驱 动单元 之和 , 满 足 总功率 的要求 , 利 于设备 的小型 化 、 用 化 来 有 通 和降低 成本 , 于安 装 、 运 、 便 搬 维修等 ; 且 由于 围包 角 大 , 使输 送 带 最 大 张力 减 小 。但 这种 方 式 , 而 可 由于

收 稿 日期 :2 1 0 0—0 4—1 4

基 金 项 目:西 安 科 技大 学 科 研 培 育 基 金项 目(0 7 6 203 ) 通 讯作 者 :赵永 秀 (9 6一) 女 , 17 , 安徽 淮北 人 , 师 , 士 , 讲 硕 主要 从 事 电力 系 统 以及 自动 化 的教 学 与研 究

1 双 滚 筒 驱 动 牵 引 力 的理 想 分 配

以头部 双滚 筒 驱 动 来 研 究 带 式 输 送 机 的受 力 分 析 , 图 1所 如 示 J滚筒 的牵 引力用 F表 示 , , 输送 带 的张 力 用 表示 , 中第 1 其

个 下标 为滚筒 号 , 2个下 标 中的 1 2分别 表 示输 送 带与 滚 筒 的 第 和 相 遇点 和分离 点 。带 式 输送 机 所 需 要 的牵 引力 是 通 过 驱 动 滚 筒 与 输 送带 的摩擦而 产 生 的 , 电动 机 经减 速 器 带 动 驱 动 滚筒 转 动 时 , 当 输送 带在相 遇点 的张力 大于 系统 分离 点 的张力 , 张力 之差 为 滚筒 所

带式输送机管理规定

带式输送机管理规定(WHNYLM/ZD—127—2015)第一章总则第一条为了加强带式输送机安全和使用管理,规范带式输送机设备配置和操作人员、维修人员行为,完善各种安全保护、安全防护设施,确保带式输送机安全运行,杜绝事故发生,根据《能源有限责任公司机电设备管理办法(试行)》,制定本办法。

第二条带式输送机是一种靠摩擦来驱动,由机架、输送胶带、托辊、驱动装置、滚筒、张紧装置组成的连续运输机械。

本办法中所指的带式输送机包括矿井井下运输胶带机、地面运输胶带机;水平和倾斜运输胶带机;普通胶带、阻燃胶带、钢丝绳芯胶带和钢丝绳牵引胶带输送机。

第三条带式输送机管理遵循专业管理、分级负责、责任到人的原则。

第四条带式输送机管理的主要任务:是对利民公司带式输送机选型、使用、维护和安全防护进行全面管理,确定选型基本原则,规范设备配置,制定安全保护设施、使用维护的技术规范和要求,规范操作和维护人员的职责和技能,杜绝安全事故发生。

第五条本办法适用于三厂一矿。

第二章组织与职责第六条带式输送机管理组织体系包括机电动力部、各生产单位区队、车间。

第七条机电动力部职责(一)负责带式输送机的选型、设计和配置统一规范;(二)负责带式输送机设备的全过程综合管理;(三)负责安全运行的检查监督工作;(四)负责安全装置防护设施的检查工作;(五)负责带式输送机技术改造方案审查工作;(六)负责建立大型带式输送机技术档案。

第八条各生产单位职责(一)负责带式输送机安装和使用管理;(二)负责带式输送机大修和日常维护管理;(三)负责带式输送机各种安全设施和防护措施;(四)负责建立带式输送机台帐、技术档案,收集各种技术资料;(五)负责带式输送机各种合格证、煤安证搜集;(六)负责带式输送机到货验收,办理出入库手续;(七)负责带式输送机各种防护设施、安全装置的定期检查和试验;(八)负责制定皮带机安全技术措施及操作规程;(九)负责组织处理带式输送机运行中出现的各种问题。

煤矿带式输送机智能控制系统的研究

煤矿带式输送机智能控制系统的研究发布时间:2022-09-14T02:16:29.522Z 来源:《科学与技术》2022年第30卷9期作者:陈可梁国山李刚[导读] 从当前煤矿带式输送机的使用情况来看,整体有着运输量大、运输效率高且距离长等优势,在当前井下运输环节扮演着重要角色陈可梁国山李刚山东能源重装集团鲁南装备制造有限公司山东枣庄 277000摘要:从当前煤矿带式输送机的使用情况来看,整体有着运输量大、运输效率高且距离长等优势,在当前井下运输环节扮演着重要角色。

由于井下生产有着较强的不均匀性,因此,带式输送机在工作的过程中带有较强的不均匀性,导致带式输送机在部分时段工作的过程中,出现了空载、轻载的状态,若带式输送机保持持续稳定的运行速度,不仅会导致能量的浪费,同时也会导致其中出现磨损的情况。

因此,带式输送机在工作的过程中,可根据具体的运载量对运行的速度进行调整,可较好提升带式输送机的运行质效。

关键词:煤矿带式输送机;智能控制系统;研究;引言大运量、长距离、高带速的带式输送机在煤矿主煤流运行中的应用越来越广,带式输送机在向高效化、精密化、智能化、集成化、数字化方向发展。

当前带式输送机的发展和应用主要表现在以下几个方面:(1)广泛地采用动态分析技术、机电一体化和计算机监控等高新技术;(2)电机驱动与中间驱动功率平衡下输送机变向运行等技术的应用;(3)CST、变频控制、液黏、调速耦合器等新型、高可靠性关键元部件的发展与应用;(4)控制系统采用高档可编程控制器PLC,应用先进的程序软件与综合电源继电器控制技术,以及数据采集、处理、存储、传输、故障诊断与查询等技术;(5)带式输送机装备有跑偏、打滑、急停、堆煤、烟雾、温度、自动洒水、撕裂、张力下降保护等机械电气安全保护装置。

从煤矿带式输送机实践调查中发现,很多煤矿井下带式输送机仍采用传统的现场人工管理模式进行工作运行,自动化和智能化水平较低,存在严重的安全隐患,生产运输效率不高,必须进行升级改造,以适应当前智能化矿山的建设。

大功率多驱动带式输送机运行可靠性及节能技术研究

大功率多驱动带式输送机运行可靠性及节能技术研究摘要:对于多电动机驱动的多滚筒传动带式输送机,特别是在上山运行的工况下,要求的启动功率较大,但运行功率较小。

那么在系统完成启动工况,进入正常运行工况时,通过开展带式输送机动态分析与监控技术方面的研究工作,并对柔性驱动连接方式带式输送机的传动系统进行全面分析,进而设计一种特殊型式的联轴器,将其安装在带式输送机传动系统的合理位置,以达到当系统进入正常运行工况时,经过智能检测和控制,切掉富裕拖动能力,将极大的节省拖动功率,达到节能的目的。

关键词:带式输送机工况联轴器拖动功率1 引言河南大有能源股份有限公司常村煤矿,为省属国有企业,于1958年建矿,位于河南省义马市常村镇境内,涧河穿过矿区。

历经三次技术改造,特别是1988年改扩建后,矿井设计生产能力为180万t/a,矿井1990年达产,2010年以来,年原煤产量300万t以上,是河南大有能源股份有限公司的现代化骨干矿井之一。

目前我国煤矿井下使用的大功率带式输送机,无论是主参数,还是运行性能都难以适应高产高效工作面的要求,煤矿现场急需主参数更大、技术更先进、性能更可靠的长距离、大运量、大功率顺槽可伸缩带式输送机,以提高我国带式输送机技术的设计水平,填补国内空白,接近并赶上国际先进工业国的技术水平。

因此国内目前主要开展了七个方面的关键技术研究:①带式输送机动态分析与监控技术;②软起动与功率平衡技术;③中间驱动技术;④自动张紧技术;⑤新型高寿命高速托辊技术;⑥快速自移机尾技术;⑦高效储带技术。

带式输送机的驱动方式主要有以下几种:a)鼠笼电动机、刚性联轴器和减速器;b)绕线电动机、刚性联轴器和减速器:c)鼠笼电动机、CST或BOSS软起动装置和减速器;d)鼠笼电动机、液力耦合器和减速器。

其中,前3种驱动连接方式为刚性连接,后者为柔性连接。

常村煤矿井下就是由5部DX-1000型强力皮带组成的原煤运输系统,采用的是4台电动机驱动的多滚筒传动,由于井下工作环境恶劣,特别都是上山运行的工况下,启动功率大,但运行功率较小,大多数时候带式输送机都是处在“大马拉小车”状态,运行不经济。

多机驱动带式输送机功率平衡调节的控制系统

启 动器中 ,主电机的供电电缆的某一相从变送器 的孑 中穿过 : L 接 线采用三线制 :2 V电源进行供 电, +4 共用的地线 G N U D和信 号线 在该 系统 中传感 器为数据采集 的主要器件 , 传感器 的敏感 元 v 。在工作过程 中将通过 的电流信号经过变送 为标准的 电压信号 z 件和转换元件有时是无法清楚 区分开 的 , 两者可 以合 二为一。例 0 5 V或 0 1V输 出 。 ~0 如 : 电传感 器 、 电偶等 , 压 热 没有 中间转换环节 , 直接将被测 量转 输送带速度在带式输送机 系统运行 过程 中是重要的参数 , 使 换成电信号。 用速度传感器可 以实时采集输送带 的运 行速度 , 使我们 更好 地 了 2 变 送 器 解输送机的运行 隋况 , 另外速度信号也是作为功率平衡调节。 变送器和传感器在仪器 、 仪表 和工业 自动化领域 中起着举足 时 重 要 的参 考 信 轻重 的作用 , 如果所选传感器 的输 出信 号与所用控制系统需要 的 号。根据所工作 的环 信 号不符 ,那么再好 的系统都 无法真正 地完成 我们所希 望的控 境 中含 有 大 量 爆 炸 危 制 。带式输送机 的常规保护用传感 器我们不作详细 的分析 , 因为 险 气体 ,这 就 需 要 选 这些传感器多为无源触 点。例如沿停 、 跑偏 、 煤位等 。对于温度传 择 本 质 安全 型 的传 感 感器选用 P 1 。 T0 采集 电机 电流所用的为 WB系列电流变送器 。 0 与 器 。我们选用 的传感 x 2型 防 爆 磁 图 2 S 一 X 2型 速 度 传 感 器 工作 结 构 图 传感器 不同 ,变送器 除了能将 非电量转换成可测量 的电量外 , 一 器 为 S 一 一 2 3 般 还 具 有 一 定 的放 大 作 用 。WB系 列 电 量 隔 离 传感 器 是 根据 自动 性 传 感 器 。该 传 感 器 1 传 感 器 ;一 紧 固 螺 母 ;一 固 定 支 架 ;

基于PLC 的多机驱动功率平衡研究

1引言随着自动化产业的持续发展,气力输送系统由于结构简单,在钢厂、电力行业领域得到了广泛应用,但由于动力消耗相对大,对运量大并且需要长距离输送的物料有一定的限制,逐步被带式输送机所代替,研究开发具有可变频启动、可变频调速、具有集中统一控制功能的带式输送机刻不容缓。

在采用变频器控制电机驱动的同时,保持功率平衡是系统长期稳定运行的必要条件。

对于不同的负载,每台变频器将分别根据其自行估算的转速补偿其滑差,以实现无偏差地达到给定转速。

但在实际运行过程中,由于每台电机和传动机构的不同造成的误差会导致出现某台电动机出力大,某台电动机出力小的情况,在比较极端的情况下,会出现部分电机处于电动运行模式,另一部分电机处于发电运行模式,使系统不能稳定运行,甚至短时间内就会对设备造成损害。

因此,类似这样的常规传动模式并不能满足系统的实际工作要求,在实际运行过程中,系统还要求各传动点电动机功率尽可能保持平衡。

2现场设备配置2.1变频器的选择多机驱动控制系统中,低速验带和大力矩重载启动必须通过有速度传感器的速度闭环来控制,否则就会出现低速脉动转矩,使皮带出现振颤现象,无法进行低速验带工作,也会降低启动力矩。

施耐德公司的“无速度传感器矢量控制技术”不仅解决低速验带和重载启动问题,又可使系统更简化,减少故障点,提高可靠性,使整个系统故障停运时间大大减少。

所以选择变频器时,可选择具有“无速度传感器矢量控制技术”的施耐德ATV320变频器。

2.2电机的选择每一组电机内部力矩平衡是多电机驱动要解决的最主要问题,负载变化、电机参数及皮带松紧等因素,都会对电机的速度和出力产生扰动性影响。

为了使系统稳定工作,几台电机必须保持一致的速度,同时,尽可能保持均匀的出力,异步电动机具有结构简单、运行可靠、价格低廉、维护方便等一系列优点,并且在调速性能方面完全可与直流电动机相媲美。

因此,可采用性价比更高的异步电机。

3系统控制原理本系统利用PLC实时调节变频器输入频率达到功率平基于PLC的多机驱动功率平衡研究Research on the Power Balance of Multi-Motor Driving Based on PLC陈晓川(福建龙净环保股份有限公司,福建龙岩364000)CHEN Xiao-chuan(Fujian Longking Co.,Ltd.,Longyan364000,China)【摘要】自PLC自动控制技术得到运用以来,不仅解放了劳动力,而且提高了生产效率。

变频器在输送带中应用

变频器在输送带中应用摘要:随着现代国内外变频调速技术的不断成熟和提高,变频器在我国矿山机电设备中得到越来越广泛的应用。

某矿一区主运输送带输送原采用工频拖动,液力偶合器传动,存在传动效率低、启动电流冲击及机械冲击大等问题,造成了系统运行不经济;输送带和液力偶合器磨损严重,维修及维护成本高;由于是多电机驱动,很难做到多电机驱动功率平衡。

因此对输送带运输机采用变频控制,控制系统本身良好的控制性能和完善的保护环节,能有效避免事故的发生和延长输送带电机的使用寿命。

本文简要介绍了某矿一区主运输送带输送机的变频控制改造及使用情况。

关键词:变频器输送带电机软启动节能引言:某矿一区主运输送带担负着全矿的煤炭运输任务,运输量大,运行时间长,输送带的安全运行直接影响矿井生产任务能否顺利完成。

该输送带原传动方式为液力偶合器配合减速机,启动电流大,启动时对机械部分磨损严重甚至损坏,且输送带加速时间短,容易引起输送带张力变化,影响输送带寿命,由于是两台电机驱动,很难做到两台电机驱动功率平衡。

对该输送带进行了技术改造。

改用变频控制。

通过运行使用,运行安全稳定可靠,产生了较好的经济效益。

1.原控制方式及使用情况某矿一区主运输送带带宽b=1400mm,带速v=3.2m/s;设计运输能力:1000t/h;配用电机型号YB2355m2-4,功率:2×250kw,电压1140v;巷道为平巷;输送带长度2500m。

通过液力偶合器偶合减速机来驱动主副滚筒,然后通过滚筒与输送带间的摩擦力来带动输送带运行。

初期投入虽然不高,但维护费用较大。

另外输送带磨损严重,造成很大的安全隐患。

1.1变频器的原理变频器(Variable-frequency Drive,VFD)是应用变频技术与微电子技术,通过改变电机工作电源频率方式来控制交流电动机的电力控制设备。

变频器主要由整流(交流变直流)、滤波、逆变(直流变交流)、制动单元、驱动单元、检测单元微处理单元等组成。

带式输送机节能系统设计问题研究

带式输送机节能系统设计问题研究发布时间:2022-10-27T07:30:24.424Z 来源:《科学与技术》2022年12期6月作者:纵榜奥[导读] 带式输送机是一种广泛应用于物料输送上的机械设备纵榜奥安徽省矿业机电装备有限责任公司 235000摘要:带式输送机是一种广泛应用于物料输送上的机械设备,具有运量大、经济性好的优点,随着输送机系统不断朝着高带速、大运量、长距离方向发展,输送机系统的整体结构日趋复杂,多电机驱动输送机系统已经成为主流,在实际使用过程中暴露出运行能耗高、启动冲击大、调速性能差、电机驱动功率不平衡的问题,已经成为限制物料输送经济性和可靠性进一步提升的关键因素,因此迫切需要对带式输送机的控制系统进行优化,提高其节能性及运行可靠性。

结合带式输送机系统运行特性,本文提出了一种新的带式输送机节能系统,该系统以变频调速为核心,实现对输送机在运行过程中带速的灵活调整,同时为了满足对传统采用异步电机驱动系统输送机的改造需求,提出了CST 改造方案及多电机功率平衡控制方案,实现了带式输送机运行过程的灵活调整。

根据实际应用表明,新的控制系统能够将输送机运行时的能耗降低11.4%,有效地提升了输送机在运行过程中的稳定性和经济性。

关键词:输送机;变频调速CST;驱动功率平衡1 概述对于带式输送机而言,当其运量保持恒定值时,输出频率与速度为正比例关系,所以增加或者减小带式输送机的速度能够有效调节功率消耗。

带式输送机速度的调节会受到运量、带宽等因素的限制,当带式输送机的速度降低时,物料线密度将会增大,输送带需要的张力也就增大。

在现场实际运行过程中,匹配合适的运量及带速是设备节能的关键,当带式输送机载重量很小时,速度仅设定为下限值,而当载重量较大时,带式输送机正式运行。

本文设计节能控制方案的目的是通过有效的检查方法,对负载量进行实时监测,将监测的负载量传输至调速系统,从而实现对电机的自动调速。

通过设计PLC节能控制器,控制器通过对皮带秤信号进行采集,计算输送机运载量,通过逻辑分析得出此时合适的带速,从而发出调节信号,达到节能目的。

多电机拖动皮带输送机恒压频比控制变频器

多电机拖动皮带输送机恒压频比控制变频器摘要:在变频器驱动多机拖动皮带机系统中,一个重要的问题是如何解决系统中各个电动机的功率输出平衡。

介绍了一种基于恒压频比控制型的多机拖动皮带机变频器。

变频器采用主从控制模式,通过对各自有功电流做闭环控制来实现对其输出频率的调整。

变频器的输出电压按照恒压频比控制方式,保证了电机气隙磁通的恒定,最终能够达到各个电动机输出功率一致的目的。

通过现场的成功应用,证明了恒压频比控制型多机拖动皮带机变频器的有效性和实用性。

关键词:多机拖动皮带机恒压频比功率平衡变频器Abstract:In the application of the Inverter driving Multi-Motor Belt Conveyor system, an important problem is how to ensure the output of the motors balance. A Multi-Motor Driving Belt Conveyor Inverter based on VVVF control was proposed. Master-slave control mode is used in the system. The active current is controled by closed-loop mothod to realize the adjustment of their respective output frequency. The output voltage of the Inverter is according to VF control, it ensures the motor’s air gap flux constant, and it ensures that the output of the motors are basically consistent. The feasibility and practicability of this Inverter is verified by being successful applied in the Multi-Motor Driving Belt Conveyor system.Key words:Multi-Motor Driving Belt Conveyor;Variable V oltage and Variable Frequency(VVVF); Power Balance; Inverter1引言现阶段,在采用变频器驱动多电机拖动的皮带输送机系统中,多用一台功率较大的变频器来同时驱动多台电机。

关于皮带机功率平衡问题的分析

关于2x355KW带式输送机功率平衡问题的分析2x355KW带式输送机采用我公司液粘软起动装置,现场反馈存在两驱动电机电流差异较大的问题,前期我公司技术人员现场勘测时主电机电流II号驱动20A,I号驱动8A,相差12A;近期反映随着运量加大II号驱动30A、I号驱动20A,相差10A。

该输送机设计长度1200m,现实际敷设长度为700m,尚未达到满负荷运行状态。

一、分析可引起两驱动电机功率不平衡的可能原因如下:主要原因:输送机实际敷设使用长度与设计长度不一致。

由下图(图1.1)公式可知,当输送机实际敷设长度与设计长度相差较大,驱动滚筒驱入点与奔离点张力不能达到设计要求状态,会导致两驱动之间功率差值与理论设计功率配比之间出现较大变化,引起功率不平衡现象。

但随着输送机敷设长度的延伸,输送机运量接近满负荷时这种差值会逐渐减小达到理想状态。

本文第一段中指出“前期主……I号驱动20A,相差10A”,可见随着输送机使用负荷的增大这种功率不平衡误差在逐渐减小,当本输送机敷设达到设计长度时,满载工况下不平衡误差会降至最小。

此时如果两驱动电机功率误差超过10%,且出力较大的驱动电机载荷接近或超过额定电流,可通过液粘对两驱动部进行自动功率平衡调整。

图1.1二、液粘进行功率平衡调节的原理与原则功率平衡原理:通过采集多驱动主电机电流进行对比,在电控系统的闭环控制下,出力较大的驱动部液粘工作油压降低,使主动摩擦片与从动摩擦片(图2.1)之间产生相对滑差,其驱动的传动滚筒线速度减小一定值,从而使线速度减小、功率减小,达到功率平衡的目的;功率平衡的过程因为摩擦片打滑会产生大量热量,热量由强制冷却装置进行置换;摩擦片的摩擦层会在这种工况下磨损加剧,从而会使其正常使用寿命缩短一至两年。

图2.1功率平衡原则:常态下输送机在敷设完毕使用时,各驱动电机载荷未接近额定电流,各驱动之间功率误差不大时,不需进行功率平衡。

功率不平衡问题是一个非常态问题,因而无论采用哪种软起动设备进行输送机功率平衡调整,达到功率平衡目的同时,都会对软起动设备的使用寿命产生影响。

带式输送机司机应知应会题库

带式输送机司机应知应会题库皮带司机应知应会题库1、煤矿中常用的带式输送机有哪几种?各自的应用的场合是什么?答:按牵引方式不同,可分为滚筒驱动式和钢丝绳牵引两类。

一般矿井采区多用滚筒驱动式,主井带式运输一般采用钢丝绳牵引方式2、带式输送机的工作原理是什么?答:输送带(或钢丝绳)连接成封闭环形,用张紧装置将它们张紧,在电动机的驱动下,靠输送带(或钢丝绳)与驱动滚筒(或驱动轮)之间的摩擦力,使输送带(或钢丝绳)连续运转,从而达到将货载端运到卸载端的目的3、带式输送机由哪几部分组成?答:输送带、托架及机架、传动装置、拉紧装置、储带装置和清扫装置等。

4、带式输送机必须采用哪些保护装置?答:必须装设驱动滚筒防滑保护、堆煤保护和防跑偏装置、温度保护、烟雾保护和自动洒水装置5、带式输送机司机的岗位责任制是什么?答:皮带司机岗位责任制可概括为:一坚守——坚守工作岗位;二做到——做到设备清洁完好,做到巷道清洁卫生、无杂物;三勤快——维护保养勤快;处理跑偏勤快;清理机头、机尾勤快;四严格——严格遵守操作规程,严格执行岗位交接班制度,严格执行巡回检查制度,严格遵守劳动纪律。

6、带式输送机值班司机应如何严格执行交接班制度?答:(1、交接班必须在现场进行。

(2、交班时必须把本班设备运转及检查情况向接班人交待清楚,并有记录。

(3、交班时如发现接班人醉酒、病异等不正常现象时,不能进行交班,应报上级处理。

(4、接班人必须与交班人核对运转及检查情况,当发现问题时应提出。

5、双方同意后,在交接簿上进行交接签字。

(6、接班时应对信号、安全保护装置进行试验7、带式输送机司机在开车前应做好哪些准备工作?答:(1、交接班必须在现场进行。

(2、交班时必须把本班设备运转及检查情况向接班人交待清楚,并有记录。

(3、交班时如发现接班人醉酒、病异等不正常现象时,不能进行交班,应报上级处理。

(4、接班人必须与交班人核对运转及检查情况,当发现问题时应提出。

矿用带式输送机变频自动张紧系统设计与应用

矿用带式输送机变频自动张紧系统设计与应用摘要:目前,我国对矿产资源的需求不断增加,矿山开采越来越多。

目前,在我国的煤矿产业建设中,变频器主要应用在煤矿机电设备构成中,且大部分的煤矿生产时,皮带机的拖动和运行,均要依赖工频自动调控来完成。

因此,本文首先分析整体设计,其次探讨自动张紧装置的主要结构件设计,最后就变频自动张紧装置实践应用分析,旨在借此为相关人员提供参考。

关键词:煤矿带式输送机;多电机智能控制系统;多机变频控制引言煤矿工作面中利用采煤机开采得到的煤炭资源通常需要通过带式输送机进行运输,而工作面需要不断向前推进,因此使用的带式输送机通常为可伸缩式的设备,能够根据工作面推进距离对其实际工作长度进行调整。

带式输送机对长度进行调整时,涉及胶带张紧问题,所以张紧装置是可伸缩式带式输送机的重要构成部分,其运行性能直接影响设备运行的可靠性。

1整体设计为实现煤矿带式输送机多电机智能驱动,设计了一种多机智能变频控制系统,该系统整体设计架构包括调度层和控制层两层结构。

调度层皮带机控制上位机系统,它能够实时显示设备的运行状态、故障信息以及设置的参数信息,并且可以实现远程启停、远程监测等功能。

这些功能可以让操作人员更加方便地掌握设备的运行情况,及时处理设备故障和异常情况,提高设备的可靠性和运行效率。

调度层利用TCP/IP的通信方式,实现了系统的数据与指令传输,确保系统实时性。

在核心控制器与两变频器之间,通过CAN总线通信来实现对它们的控制和数据传输,进而实现控制信息的高速传输和实时性,从而保证带式输送机的稳定性和安全性。

核心控制器根据皮带负载的变化实时调整带速,避免出现空载或者超载现象,实现带式输送机的最优节能利用。

该智能控制方式可显著降低设备运行过程中的能耗,减少企业的生产成本,提高企业的经济效益。

2自动张紧装置的主要结构件设计2.1硬件设计煤矿皮带机多电机驱动智能控制系统中变频器与控制器为关键硬件。

变频器采用西门子公司的高精度向量变频器MASTERDRIVESVC作为该系统变频器,它使用了向量控制技术,通过CAN/CanOpen总线通信方式,实现了与控制系统之间的数据交换,通过编码器和速度传感器,实现了对速度的实时反馈,从而实现了对带式输送机头机尾两个电机的双闭环控制。

煤矿带式输送机智能化技术研究

煤矿带式输送机智能化技术研究发布时间:2022-07-27T05:13:29.281Z 来源:《工程建设标准化》2022年37卷6期作者:田元武[导读] 煤矿企业在生产过程中需要将煤矿运送至指定地点;而带式运输机能够高效地完成许多煤矿的运输工作,在使用过程中不仅简便并且十分快捷,能够大大提高运输效率,所以煤矿带式输送机在我国的煤矿开采工作中应用极为广泛。

田元武锡林郭勒盟蒙东矿业有限责任公司 026000摘要:煤矿企业在生产过程中需要将煤矿运送至指定地点;而带式运输机能够高效地完成许多煤矿的运输工作,在使用过程中不仅简便并且十分快捷,能够大大提高运输效率,所以煤矿带式输送机在我国的煤矿开采工作中应用极为广泛。

煤矿带式输送机在使用时能够有效减轻煤矿工作人员的劳动强度,使煤矿运输工作的整体质量得到提升。

随着我国科技水平的不断提升以及智能化信息技术的快速发展,煤矿带式输送机的使用也必然朝着大规模智能化的方向发展,进而满足煤矿生产的要求,煤矿带式输送机在煤矿运输中是十分重要的,是我国煤矿生产链中不可缺少的一个重要部分,相关工作人员需要了解煤矿带式输送机在使用过程中的智能化转型方向并对其进行进一步的优化,进而使我国的煤矿采集工作能够更为顺利的开展强化现代化建设。

关键词:煤矿带式输送机;安装管理;风险分析;防范措施;管理体系目前我国所使用的煤矿带式输送机与国际先进的煤矿带式输送机相比,无论是设备的功能还是智能化等,多个方面都存在一定的不足。

如果煤矿带式输送机在运行过程中出现故障则必然会导致煤矿运输工程的开展受到影响,造成经济损失严重时还有可能导致恶性事件的发生,所以相关工作人员应当针对煤矿带式输送机的智能化特点进行分析,并了解目前煤矿带式输送机的应用现状对其进行进一步的优化,使煤矿带式输送机能够合理可靠的运行。

本文中简单针对煤矿带式输送机的运行现状的问题进行分析并探讨相应的智能化优化方式,旨在为我国煤矿带式输送机的合理使用提供帮助与参考。

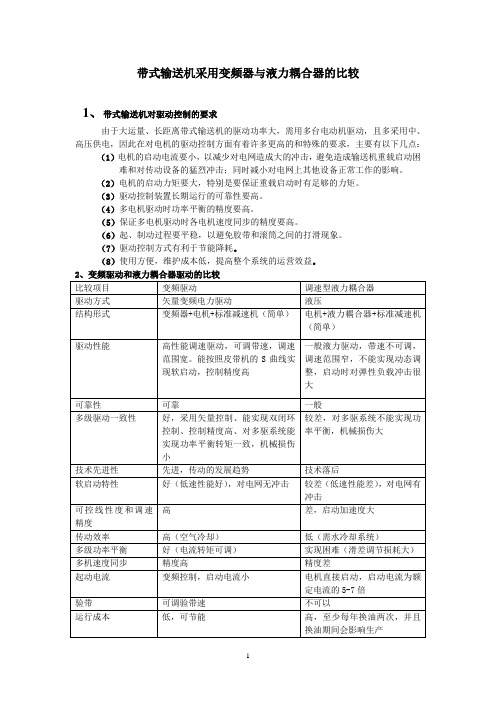

带式输送机采用变频器与液力耦合器的比较

带式输送机采用变频器与液力耦合器的比较1、带式输送机对驱动控制的要求由于大运量、长距离带式输送机的驱动功率大,需用多台电动机驱动,且多采用中、高压供电,因此在对电机的驱动控制方面有着许多更高的和特殊的要求,主要有以下几点:(1)电机的启动电流要小,以减少对电网造成大的冲击,避免造成输送机重载启动困难和对传动设备的猛烈冲击;同时减小对电网上其他设备正常工作的影响。

(2)电机的启动力矩要大,特别是要保证重载启动时有足够的力矩。

(3)驱动控制装置长期运行的可靠性要高。

(4)多电机驱动时功率平衡的精度要高。

(5)保证多电机驱动时各电机速度同步的精度要高。

(6)起、制动过程要平稳,以避免胶带和滚筒之间的打滑现象。

(7)驱动控制方式有利于节能降耗。

(8)使用方便,维护成本低,提高整个系统的运营效益。

目前,变频器在国内煤矿的应用主要集中在带式输送机上。

众所周知,皮带是一个弹性体,在静止或运行时皮带内贮藏了大量的能量,在皮带机启动过程中,如果不加设软启动装置,皮带内贮藏的能量将很快释放出去,在皮带上形成张力波并迅速沿着皮带传输出去。

过大的张力波极易引起皮带被撕断。

因此,《煤矿安全规程》规定,带式输送机必须加设软启动装置。

目前煤矿采用的软启动装置绝大部分是液力耦合器。

液力耦合器虽然能部分解决皮带机的软启动问题,但与变频器驱动相比,仍具有明显的劣势:首先,采用液力耦合器,电机必须先空载启动。

工频启动时,最初的电流很大,为电机额定电流的4—7倍。

大的启动瞬间电流会在启动过程中产生冲击,引起电机内部机械应力和热应力发生变化,对机械部分造成严重磨损甚至损坏。

同时还将引起电网电压下降,影响到电网内其它设备的正常运行,因此,大容量的皮带机还必须附加电机软启动设备。

其次,液力耦合器长时工作时,引起液体温度升高,融化合金塞,引起漏液,增大维护工作量,污染环境。

第三,采用液力耦合器时,皮带机的加载时间较短,容易引起皮带张力变化,因此对皮带带强要求较高。

××煤矿永磁电动滚筒皮带机技术要求

××煤矿永磁电动滚筒电动滚筒和可伸缩式皮带机采购项目技术要求编制:审核:审批:日期:年月日××煤矿永磁电动滚筒电滚筒皮带机和可伸缩式皮带机技术要求一、总则1、本技术要求适用于××煤矿电动滚筒皮带机和可伸缩式皮带机等设备,提出了该设备的功能设计、制造、结构、性能、安装和调试等方面的技术要求。

2、本技术要求提出的是对设备的最低限度的技术要求,供方应保证提供符合本技术要求和有关工业标准要求的合格的优质产品,以保证设备的安全可靠运行。

3、本技术要求所使用的标准如与需方所执行的标准不一致时,执行较高标准,供方有义务提供所执行的标准或规范资料。

4、本技术要求中没有提及,但作为耙斗装岩机整机正常使用及运行所必不可少的装置与功能,供方必须无偿提供。

5、本技术要求所提及的要求和供货范围都是最低限度的要求,并未对一切技术细节做出规定,也未充分地详述有关标准和规范的条文,卖方须按本技术要求和相关标准、规程、规范等提供高质量的功能齐全的优质产品及其相应服务。

对国家有关安全、健康、节能、环保等强制性标准,必须满足其要求。

6、卖方应保证提供符合本技术要求和有关最新工业标准的高质量产品。

要求设备是成熟可靠、技术先进、安全经济的设备产品,且已有相同规格的合同设备制造、运行的成功经验,而不是试制品。

7、如卖方对本招标技术要求提出异议,不管多么微小,都需在投标书异议表中清楚地表示。

如卖方没有对招标技术要求提出异议,则可认为卖方完全接受和同意招标技术要求的要求。

8、卖方执行本技术要求所列要求、标准。

本技术要求中未提及的内容均满足或优于本技术要求所列的国家标准、行业标准和有关国际标准。

本技术要求所使用的标准,如遇到与卖方所执行的标准不一致时,按标准要求较高的标准执行。

9、卖方所提供的设计、设备和相关文件应使用国际单位制(SI)。

10、卖方提交的文件和资料,包括与项目有关事宜联系的所有来往函电,以及技术服务、技术培训时所使用的工作语言均应使用中文。

多电机变频驱动带式输送机的功率平衡控制

( 1 ) 比例 系数 K P 的作用是加快系统的响应速度 , 提 高系统 的调节 精度 。 K P 越大, 系统的响应速度越快, 系统 的调节精度超高, 但 易产生超 调, 甚至导致系统不稳定; K p 取值过小 , 则会 降低调节精度, 使 响应速度 缓慢, 从而延长调节时间, 使系统动态和静态特 l 生 变差 。 ( 2 ) 积分 系数 K l 的作用是消除 系统 的稳 态误差 。K l 越大, 系统 的 稳 态误差消除越快 ; 但K l 过大, 在响应过程 的初期会产 生积分饱 和现 象, 从 而引起 响应过程的较大超调; 若 K J 过小, 将 使系统稳态误差 难以 消除, 影 响系统 的调节精度 。 ( 3 ) 微分 系数 K 。 的作用是改善 系统 的动态特性 。 其作用主要是能 反应偏差信号 的变化趋势. 并能在偏差变得太大之前 引 入一个 有效 的 早期修 正信号 , 从而加快系统动作速度, 减少调节时间。

图。

[ 4 ] 朱 良焱. 异步电机矢量控制变频调速 系统的研究与设计【 D 】 . 湖南 : 湖南大学 ,

2 0 0 9 .

[ 5 ] 侯友 夫, 等. 带式 输送机 动 态特性 及控 制技术 [ M ) . 北京: 煤 炭工 业 出版社 ,

2 0 0 4 .

[ 6 ] H a r r i s o n . A . M o n i t o r i n g S y s t e m f o r S t e e l -

I P +

[ 9 ] 廖常初. s 7 — 3 0 0 / 4 0 0 P L C应用技术【 M ] j E 京: 机械工业 出版社 , 2 0 1 1 . [ 1 0 ] 赵永 秀. 多机驱 动带式输 送机控制 系统设计 [ J 】 . 矿 山机械 , 2 0 0 9 , 3 7 ( 1 9 ) : 5 2 -

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第29卷 第4期2009年7月西安科技大学学报J OURNAL OF XI AN UN I V ERSI T Y OF SC I E NCE AND TEC HNOLOGYV o.l29 N o 4July 2009文章编号:1672-9315(2009)04-0478-04多电机驱动带式输送机系统的功率平衡控制*付周兴,赵峻岭,郝 帅(西安科技大学电气与控制工程学院,陕西西安710054)摘 要:针对多电机驱动带式输送机系统的功率不平衡现象,提出了一种基于PLC的自适应模糊PI D控制器。

利用该控制器对PI D参数的自整定功能,能实现多电机驱动带式输送机系统的功率平衡控制。

经仿真验证,采用本文提出的方法,使电机能获得较好的跟随性能及跟随精度,优于传统PI D的控制效果。

关键词:模糊PI D;带式输送机;功率平衡中图分类号:TD528+1 文献标志码:A0 引 言煤矿带式输送机多采用多电机驱动的方式,由于驱动装置的布置形式、运输带弹性的变化、驱动滚筒直径的差别、电机的转差率、安装误差及负荷变化等原因,导致各电机驱动力不一致,即出现功率不平衡现象[1,2]。

传统的多电机功率平衡控制多用PI D控制器来实现,其控制精度高,但鲁棒性差,而且PI D控制器是按事先设计好的控制参数对被控系统进行控制的,它不具备自调整能力[3]。

模糊控制器是一种近年发展起来的新型控制器,它的最大特点是无需确定系统的精确数学模型,控制性能鲁棒性较好,但单一的模糊控制往往难以满足系统对控制精度的要求[4,5]。

本文中将传统PI D控制技术和模糊控制技术相结合,设计了自适应模糊PI D控制器。

这种控制器综合了模糊控制与PI D控制的优点:比PI D控制有更快的动态响应,比模糊控制有更高的稳态精度。

经仿真表明,将其应用于带式输送机,其控制性能良好。

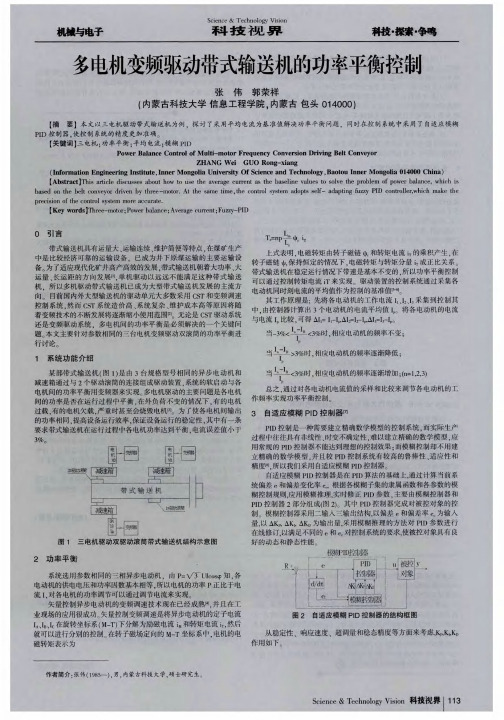

1 多电机驱动带式输送机功率平衡控制策略以双电机驱动带式输送机系统为研究对象,探讨带式输送机的功率平衡控制问题,其控制系统如图1所示。

控制系统以S7-300作为控制核心。

其中电机M1根据系统设定的频率f e按照转速n e运行,通过旋转编码器1将其旋转速度n1反馈给PLC进行PI D运算,实现速度闭环控制,以保证M1的稳定运行,使其符合现场对起动和运行的要求。

与此同时,旋转编码器2将电机M2的旋转速度n2也反馈给PLC,并和n1比较,如果转速差达到3%及以上,则M2以M1的速度为基准实行速度闭环控制。

若转速差在3%以内,将变频器2的运行模式从速度闭环控制切换成转矩闭环控制。

PLC通过RS485总线读取2台变频器的输出转矩T1和T2,以转矩偏差e和转矩偏差率e c作为自适应模糊PI D控制器的输入,将通过模糊PI D计算修正后的转矩T送至变频器2,控制电机M2,最终实现2台电机的功率平衡控制[6,7]。

2 自适应模糊PI D控制器的设计2.1 自适应模糊P I D控制器结构自适应模糊PI D控制器主要由模糊控制器和PI D控制器2部分组成(图2)。

其中PI D控制器完成对被控对象的控制。

模糊控制器采用二输入三输出结构,以偏差e和偏差率e c为输入量,以 K p, K I, K D*收稿日期:2009-01-13作者简介:付周兴(1959-),男,陕西岐山人,教授,硕士研究生导师,长期从事电力系统自动化方面的教学和研究工作.第4期付周兴等:多电机驱动带式输送机系统的功率平衡控制图1 带式输送机双电机驱动控制系统F i g .1 Contro l syste m o f be lt conveyor dr i ven by t w o mo tors为输出量,采用模糊推理的方法对PI D 参数进行在线修订,以满足不同的e 和e c 对控制系统的要求,使被控对象具有良好的动态和静态性能。

从系统的稳定性、响应速度、超调量和稳态精度等方面来考虑,K p ,K I ,K D 作用如下。

1)比例系数K p 的作用是加快系统的响应速度,提高系统的调节精度。

K p 越大,系统的响应速度越快,系统的调节精度超高,但易产生超调,甚至导致系统不稳定;K p 取值过小,则会降低调节精度,使响应速度缓慢,从而延长调节时间,使系统动态和静态特性变差。

2)积分系数K I的作用是消除系统的稳态误差。

图2 自适应模糊P ID 控制器的结构F i g .2 Structure of self adaptivefuzzy PID con tro ll erK I 越大,系统的稳态误差消除越快;但K I 过大,在响应过程的初期会产生积分饱和现象,从而引起响应过程的较大超调;若K I 过小,将使系统稳态误差难以消除,影响系统的调节精度。

3)微分系数K D 的作用是改善系统的动态特性。

其作用主要是能反应偏差信号的变化趋势,并能在偏差变得太大之前,引入一个有效的早期修正信号,从而加快系统动作速度,减少调节时间。

PI D 参数的整定必须考虑在不同时刻3个参数的作用以及之间的相互关系。

自适应模糊PI D 是在PI D 算法的基础上,通过计算当前系统偏差e 和偏差变化率e c ,根据各模糊子集的隶属函数和各参数的模糊控制规则,应用模糊推理,实时修正PI D 参数。

2.2 模糊变量及其论域该系统以转矩偏差e 和转矩偏差率e c 为模糊控制器的输入量, K p , K I , K D 为模糊控制器的输出量。

变量的模糊语言通常根据设备运行特点和实际经验确定[8,9]。

输入、输出变量的基本论域定义在模糊集上的论域为:E,E c ={-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}; K p ={-5,-4,-3,-2,-1,0,1,2,3,4,5}; K I ={-2,-1,0,1,2}。

其中输入变量模糊集的7个语言值为{负大(NB ),负中(NM ),负小(NS),近似零(Z),正小(PS),正中(P M ),正大(PB )}。

输出变量 K p , K I 的模糊集的5个语言值为{负大(NB),负小(NS),近似零(Z),正小(PS),正大(PB)}。

2.3 模糊变量的隶属函数和赋值表由于三角形隶属函数具有较高的灵敏度,所以输入、输出变量都采用三角型隶属函数。

其相应的隶属函数曲线如图3~5所示。

根据模糊变量的隶属函数曲线可得到相应的模糊变量的赋值表。

2.4 模糊控制规则根据系统的特点,在控制过程中根据不同的转矩偏差和转矩偏差率,调整PI D 的3个参数,使M 1和M 2的驱动力相同。

在系统受到扰动后的初始状态,2台电机之间的转矩趋于同步越快越好,即应尽快消除转矩偏差;当电机之间的转矩趋于相同时,要尽量避免转矩发生超调的现象。

因此,在不同的E 和E c 时,对PI D 的3个参数的要求如下。

479图5 K I 的隶属函数曲线F ig .5 M e m ber f uncti on curve of K I 1)微分环节主要用来控制转矩偏差变化,其主要作用是在响应过程中抑制转矩偏差向任何方向的变化,对转矩偏差变化进行提前制动,降低超调,增加系统稳定性,但会延长调节时间,而且降低系统的抗干扰性能。

所以在具体设计中取消了微分环节而只采用PI 控制器。

2)在转矩偏差较大时,无论转矩偏差率如何,为尽快消除转矩偏差,提高响应速度,K p 取大值,同时为了避免系统转矩偏差出现较大的超调,应对积分作用加以限制,通常K I 取零;在转矩偏差比较小时,为继续减小转矩偏差,并防止超调过大,产生振荡和稳定性变坏,K p 值要减小;在转矩偏差很小时,为消除静差,克服超调,使系统尽快稳定,K p 值要继续减小,K I 值不变或稍大。

3)当转矩偏差与转矩偏差率同号时,说明电机M 2的转矩朝偏离电机M 1的转矩方向变化。

若转矩偏差较大,则应实施较强的控制,以改变转矩偏差的变化趋势,并迅速减小转矩偏差,可取较大的K p 和较小的K I ,以提高动态性能和稳态性能;若转矩偏差较小,可实施一般控制,以改变转矩偏差的变化趋势,可取中等的K p 和较小的K I ,以提高系统的稳态性能,避免产生震荡。

4)当转矩偏差与转矩偏差率异号时,说明M 2的转矩朝靠近M 1的转矩方向变化。

若转矩偏差较大,则应实施一般的控制,迅速减小转矩偏差,可取中等的K p 和较小的K I ,以提高动态性能和稳态性能;若转矩偏差较小,可实施较小控制,可取较小的K p 和较大的K I ,以提高系统的稳态性能,避免产生震荡。

根据上述讨论得到的 K p , K I 的模糊控制规则见表1和表2。

表1 K p 的模糊控制规则Tab .1 Fuzzy con trol rule of K pE /E c NB NM NS Z PS P M PB NB PB PB PB PB NB Z PB N M PB PB PS PS NS PS PB M S PB PB PS Z NS PS PB Z PB PS Z Z Z PS PB PS PB PS NS Z PB PB PB P M PB PS NS PS PB PB PB PBPBZNBPBPBPBPB表2 K I 的模糊控制规则Tab .2 Fuzzy con trol ru le of K IE /E c NB N M NS Z PS P M PB NB NB NB NS PS PB Z NB NM NB NB NS PB PB NS NB M S NB NB Z PB PS NS NB Z NB NB Z PB Z NB NB PS NB NS PS PB Z NB NB P M NB NS PB PB NS NB NB PBNBZPBPSNSNBNB图6 模糊P I D 控制程序流程F i g .6 F l ow chart o f fuzzy P I D con tro l progra m2.5 模糊控制表由于在线推理很难满足控制系统的要求,所以采用查表法进行模糊推理运算。

在实际运行过程中,对实测的误差值e 和e c 进行模糊化,得到E 和E c 。

将在表中查到的根据最大隶属度方法计算出的输出量的精确值 K p , K I ,送到PI D 控制器进行参数调整,将计算出的转矩T 2送到变频器2,进而控制电机M 2。

3 PLC 软件设计用PLC 实现模糊PI D 控制,不仅可以提高PI D 控制的快速性和精度,而且可以保证动作的可靠性,提高系统运行的安全性。

在S7-300中实现模糊PI D 控制的程序比较简单。

根据模糊PI D 控制原理,系统控制程序流程如图6所示。

4 仿真结果分析为了初步验证本文中设计的模糊PI D 控制器的控制性能,并为现场调试提供可靠的依据,利用MATLAB 仿真软件和模糊工具箱创建带式输送机双电机驱动控制系统480西安科技大学学报 2009年第4期付周兴等:多电机驱动带式输送机系统的功率平衡控制图7 2种控制方式转矩跟随曲线F i g .7 Fo ll ow i ng curve o f torque based on t wo contro lm ethod仿真模型,并和常规PI D 控制作了比较[10]。