SMED快速换模英文)

SMED培训材料-快速换模

– Ex. Purfleet,UK

进行SMED研究所需物品清单

设备检查表

摄象机 录象带 马表 白板 投影仪 录象机/电视机

材料检查表

Ï° ì° / ¡³ ùª ÷¾ ±ñ [¥ ¤u ¸s Õ²

¤º ¡³

~¥ ¡³

®ö ¶O

§ï µ½ p ¹º

19

x

§â ¤â ¤u ¨ã ]³ ¸m ¦b ¾÷ ¾¹ ¤W C¡

¨Ï Î¥ ð® À£ §æ ¤â î© ¨ø ¡C Ʊ £° Á³ ê® ¤è ¡¦ -

¤À ÄÁ 146

¾Þ §@ ®É ¡¶

æ³ ¤¸ Ö² n¿

19

19

15

34

5

39

7

46

10

56

20

1'16

22

1'38

4

1'42

6

1'48

11

1'59

15

2'14

12

2'26

÷¾ ¹¾ # 3456 ±q

æ³ ¤¸ # ¼Ò Õ² A

¦Ü ¼Ò Õ² B

§ó «´ þÃ §O

§ï ½µ «e ¤À ªR

快速换模

SMED

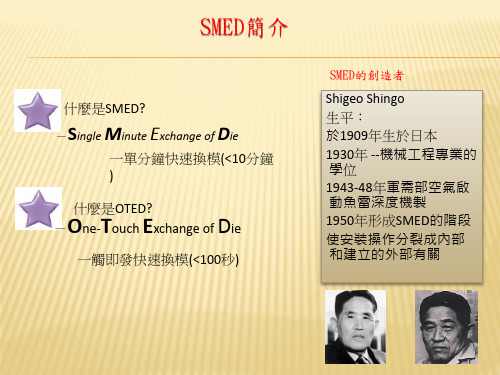

• 什么是 SMED ?

– Single Minute Exchange of Die

(快速换模)

• SMED系统是一种能有效缩短产品切换 时间的理论和方法

• 由Shigeo Shingo在丰田企业发展起来

(快速切换)SMED

步骤二:区分内准备时间和外准备时间

做好现场5S,减少外部准备时间

外部作业:

1、寻找两个高度适中螺杆、两个螺母、合适的螺母垫片、两个梯型块、扳手; 2、寻找两个大小合适的压块; 3、寻找安装刀具、卡尺;

内部作业:

4、安装螺杆、校正工件、压紧工件。 5、用记号笔对工件定位。 6、刀具安装上设备,并进行坐标零点设置。 7、数控程式的编写; 8、试生产; 9、测量; 10、数控参数的设定;

快速切换(SMED)

什么是SMED?

SMED的全称是“六十秒即时换模”(Single Minute Exchange of Die),是一种快速和有效的切换方法。又称单分钟快速换模法、 1分钟换模法、快速作业转换。

快速换模法的概念指出:所有的转变(和启动)都能够并且应该 少于10分钟。

SMED 系统是一种能有效缩短产品切换时间的理论和方法。用来 不断改变设备快速装换调整的一种方法,尽可能的将换线时间缩 到最短(即时换线)。

步骤三:去除内准备的浪费

内部作业:

4、安装螺杆、校正工件、压紧工件。 5、用记号笔对工件定位。 6、刀具安装上设备,并进行坐标零点设置。

改善前 制作整体工装,便于安装及定位

改善后

步骤四:持续的内准备作业的外准备化 第五步: 去除调整

编写标准数控程序,减少或消除工件加工调整时间

去除调整:

7、数控程式的编写; 8、试生产; 9、测量; 10、数控参数的设定;

30% 准备和清理

准备部件和工具,并检查其状况 移走部件和工具,并进行清理 5% 装配和移开部件 15% 测量、设置具 5%

准备和清理工作 30%

试产和调整 50%

传统换模时间分配

切换过程中名词定义?

精益生产-SMED(快速换模)

SMEDSMED,SingleMinuteExchangeofDie(快速换模),也叫快速换产。

SMED在50年代初期起源于日本,由ShigeoShingo在丰田企业发展起来,Single的意思是小于10分钟(Minutes),最初使用在汽车制作厂,以达到快速的模具切换(ExchangeofDies),它帮助丰田企业产品切换时间由4小时缩短为3分钟。

SMED收益:不需额外的库存即可满足客户要求,缩短交货时间即资金不压在额外库存上,减少调整过程中可能的错误,缩短切换的停车时间意味着更高的生产效率,即OEE提高。

什么是SMED法?SMED的全称是“六十秒即时换模"(SingleMinuteExchangeofDie),是一种快速和有效的切换方法,快速换模法这一概念指出,所有的转变(和启动)都能够并且应该少于10分钟因此才有了单分钟这一说法。

所以又称单分钟快速换模法、10分钟内换模法、快速作业转换,用来不断设备快速装换调整这一难点的一种方法-将可能的换线时间缩到最短(即时换线)。

它可以将一种正在进行的生产工序快速切换到下一生产工序。

快速换模法同时也常指快速切换。

快速换模法能够并且常常是用于启动一个程序并快速使其运行,且处于最小浪费的状态。

SMED(SingleMinutesExchangeofDie)是在50年代初期日本丰田汽车公司摸索的一套应对多批少量、降低库存、提高生产系统快速反映能力的有用技术。

这一方法是由日本的新乡重夫先生(ShigeoShingo)首创的,并在众多企业实施论证过。

Single的意思是小于10分钟(Minutes),当新乡先生亲眼目睹发换型时间居然高达1小时的时候,他的反应“必须让流动顺畅起来”。

基于新乡先生的丰富经验,他开发了一个可以分析换模过程的方法,从而为现场人员找到了换型时间之所以长的原因,以及如何相应减少的方法。

在他领导的多个案例当中,换型时间甚至被降到了十分钟以下,因此这种快速换型方法被冠名为“单位分钟快速切换”。

精益生产管理的核心技术:设备快速换模(SMED)方法

精益生产管理的核心技术:设备快速换模(SMED)方法1.什么是SMED方法设备快速换模(SMED)是精益生产管理中的一项核心技术,其英文名为SingleMinuteExchangeofDie。

同精益生产追求“零库存”的目标类似,设备快速换模方法提出的口号是“一分钟换模”。

通过SMED方法的运用,缩短模型切换时间,压低产品库存,进而压缩资金和厂房,最大程度地节约成本,积极适应多品种、小批量的市场需求。

2.SMED方法的基本要求SMED方法的运用有四个基本要求:第一、严格区分作业是内部操作还是外部操作;第二、尽可能将内部操作转化为外部操作,减少停机时间;第三、如果内部操作确实无法转化为外部操作,则考虑如何缩短内部操作时间;第四、开展彻底、细致的5S管理,做好基础管理工作。

品种切换时间的划分因为要经常变换生产的产品品种,因此在生产流水线的运作过程中,就涉及到品种切换的时间问题。

切换动作包括模具、刀具、工装夹具的切换,组装生产之零部件、材料的切换,基准变更的切换和制造前的一般准备作业。

如图所示,品种(作业)切换时间主要可以划分为内部切换时间和外部切换时间。

在JIT 方式下,流水线的换线只需要将新的产品送到第一个工序,后面跟着生产线流动,这样就能顺利地完成换线。

因此,流水线的换线属于外部切换,不需要停机,切换时间较短。

但是,模具、刀具和工装夹具等的切换必须停机,流水线将会中断。

缩短品种切换时间的改善要点“一个流”生产的关键是如何缩短品种切换的时间。

如表所示,为了缩短品种切换时间,就需要注意一系列的要点。

对于外部切换,主要是要彻底进行作业准备和附属设备的事前准备;对于内部切换,则可以通过规范和简化基本作业、标准化模具以及相应的调整来缩短切换时间。

快速换模

一.什么是SMED(快速换模)?SMED是single minute exchange of die的缩写,单分换模,实际上我们习惯称之为快速换模,它也被称作快速生产准备,该原则能被用于任何环境, SMED是一种持续改进生产准备的方法-----以达到尽可能低的时间(最终达到一触即可或无需生产准备),它是一种能够减少更换工装、材料时间的方法,它通过换模过程中简化、协调操作等方式来实现。

二.实施SMED的好处:(1).提高设备利用率(TRS)及稼动率.(2).减少批量大小.(3)缩短交货期.(4)降低库存水平.(5)生产效率提高.(6)减少浪费.三.基本概念换模的时间是内部操作与外部操作的总和.外部操作是指可以在设备运行过程中进行的换模(调整)工作,如放置及拆卸设备;内部操作指只有在设备停机才能进行的换模操作,如第一个产品下线检查、加料、安装或回装设备.四. 快速换模的具体实施步骤∙∙(1)观察利用2-3个小时,主要对换模现场进行观察,有条件可以利用录像把换模过程拍摄下来,并对整个换模过程进行分解及分析,并记录下时间,召开会议,涉及换模的人员及支持部门全部参加,讨论观察得到的结果.(2)组织区分内部操作与外部操作,制定外部操作的检查表,检查单是减少换模时间重要的一步,检查单的内容包括在设备运转时(换模前与换模后)所能做的一切工作,同时制定内部操作流程,制定操作流程时应考虑到平衡负荷、员工技能等方面。

(3)实施这一阶段一般持续3-4周,主要活动为对现场员工换模操作流程进行培训,实施检查表与操作流程的内容,及时对换模时间进行跟踪并且目视管理,换模结束后,要在现场召开一个短会,对这次工作进行总结,并对实施过程中任何改进进行记录并予以验证。

(4)改进在上一步的基础上,对换模过程进行再次评估,利用同步操作、零件合并、借助参照点、预定位部件等来减少换模调整时间.在实施过程包括长期计划与短期计划,但是要考虑到设备使用寿命周期、投资回收期等因素,持续改进。

精益生产中的SMED

精益生产中的SMEDSMED简介1 什么是SMED2 SMED概述3 快速换模的境界SMED的全称是“六十秒即时换模”(Single Minute Exchange of Die),是一种快速和有效的切换方法。

SMED系统是一种能有效缩短产品切换时间的理论和方法。

SMED 有些企业和学者也称为 QCD (Quick Die Change)●SMED在20世纪50年代初期起源于日本;SMED(Single Minutes Exchange of Die)是在50年代初期日本丰田汽车公司摸索出的一套应对多批少量、降低库存、提高生产系统快速反映能力的有用技术。

●由Shigeo Shingo(新乡重夫)在丰田企业发展起来;●Single的意思是小于10分钟(Minute);●最初是用在汽车制造厂,以达到快速的模具切换;●它帮助丰田企业产品切换时间获得极大地缩短。

快速换模创始人:新乡重夫日本工程师,出身于佐贺县,工业工程(IE)领域世界著名的品质管理专家,著名的丰田生产体系创建人。

在品质管理方面作出重大贡献,在美国出版了不少有关品质方面的著作。

他还根据自己20年事业生涯中的系统性方法和精心笔记,著有18部书和无数管理文章。

他指出,“零损坏”就是品质要求的最高极限。

被尊称为“纠错之父”。

在众多的成就中其中有两项最被人称道:1、快速换模(SMED, Single Minute Exchange of Dies,一分钟换模法):是日本人在工业工程(IE)领域中发明的革新性概念之一。

2、丰田生产系统(Toyota Production System)的精益生产系统。

新乡重夫(Shigeo Shingo,1909年-1990年)“ ……很多公司建立了一套完善的提高工人技能水平的政策和方针,但很少有公司执行降低换模本身所需要的技能水平的策略。

”——新乡重夫( Shigeo Shingo )3.快速换模的境界●境界一:No concept of Quick Changeover 没有快速换模观念●境界二:Single Minutes Exchange Die 单分钟换模●境界三:Zero Exchange Die 零换模●境界四:One Touch Exchange Die 一触换模●境界五:One Cycle Exchange Die 一周换模●境界六:No Need Exchange Die 无需换模传统换模介绍1 传统换模的十个步骤 3 换模的七大浪费4 传统换模的时间分配2 传统换模存在的问题1.传统换模活动的十个步骤●1.机台停机● 2.旧产品零部件撤离现场● 3.换模人员和工具准备● 4.清洁机台和模具● 5.拆卸旧模具● 6.搬运新模具及检查保养● 7.装配新模具● 8.通知前工序准备新零部件试产● 9.搬运新零部件准备生产● 10.运行调整2.传统换模活动存在的问题1.在机台停机后物料才开始移动●成品被送到下一个工位●原材料在设备停止后才移走●新模具、各种配件运到机台2.机台准备运行时才发现缺陷和缺少的配件●换模开始后才开始修复缺陷配件,需要调整或更换设备配件●微调开始后才发现缺陷产品3.机台开动后,才发现不良的加工,夹具设定和仪器设定●内部作业开始后,操作者才发现缺陷的设备2.传统换模活动存在的问题4.缺少标准化的安装调整流程和技术要求●每个调模工根据他们自己经验,按照他们认为合适的方式进行安装和调整,缺少标准;●没有2个调模工以同样的方式安装和调整;●每个班次都觉得上个班次的调整达不到要求,要重新调整;●一些人认为安装和调整时间越长产品质量会更好。

完整的快速换模(SMED)介绍

SMED 快速换模/一分钟换模 (Single minute exchange die)定义快速换模就是用尽可能短的时间来从一个产品切换到另一个产品,从而缩短设备闲置时间,提高对客户需求的反应能力。

快速换模有很多不能直接体现在财务报表上的好处:♦提高工作安全性♦改善产品质量♦缩短交货期♦提高生产计划的弹性♦减少工艺流程的变异♦降低废品率♦降低库存♦提高产能理论上,生产不同产品直接的换模应当设计得在生产周期时间之内,不占用任何生产时间,从而可以实行单件流。

但是实际上换模通常会超过计划的生产周期时间。

如果换模时间超过了计划的周期时间,我们就需要进行大批量生产,尽可能减少换模次数。

但是这样一来在制品库存就会相应的产生。

这就需要对换模过程进行一定的改善,缩短换模时间,降低库存.换模可以使生产过程更加稳定,实现均衡化生产。

如果一个下游的工序很少换模,那其上游工序就必须产出大量的库存来平衡下游工序导致的订单波动。

一旦理解了换模的影响之后,就很容易理解用来缩短换模时间所使用的技术。

现场管理和目视化管理是改善换模流程的关键。

所有的设备,工具,夹具都要合理的安排并放置到相应的使用地点,来消除换模的时候寻找工具,物料等的时间。

所有的换模过程都要进行仔细的研究,来更合理的组织换模工作。

所有的内部换模时间都尽可能转换为外部时间,以避免影响正常生产。

在换模之前,就需要预先放置好需要的工具,模具,夹具等。

一分钟换模技术也可以应用到精益设备,工具和夹具实施的所有方面。

传统的换模思维:♦每换一次模生产的数量越大,平均每个零件的加工成本越低♦减少换模数量能提高设备运行时间♦库存是质量问题,设备停机或是紧急订单的缓冲♦模式转变:“我们被经济批量公式给误导了,想当然的认为长的换模时间也是生产经营的一部分.”精益思维:♦库存不增加价值,占用空间并产生浪费。

♦库存需要额外的托盘和货架,追踪,盘点,运输和存储。

♦大批量使得生产交货期更长.♦错误的订单预测导致过多的库存,从而产生浪费快速换模的要素:1. 换模的活动可以划分为两大类:内部和外部a. 外部活动是指要换模的设备还在运行时能够完成的活动。

(快速切换)SMED

• 结论: 我们每生产1件产品, 就亏损0.24元

• 解决方案1: 增加批量的大小: 100/批→1000/批:

换模时间 生产时间 小时成本 批量数量 60 3 60 1000 48 1000 60 0.94元 / 件

单位成本

• 优点: 单位成本表面上降低了58% • 缺点: (1)产生库存900件,平均库存费用0.16元/件,而且更糟糕的是这些库 存不知道什么时候能够售出;(2) 不能满足更多其他的客户的交付期,生产 计划安排更困难;

6小时 1.25小时

10分钟 3分钟

有效地运用SMED对换模进行改善,一般可以节省50%的换模时间

正常换轮胎需要5~10分钟 F1赛车换胎最快多久?

• 赛车每一次正常停站,都需要22位工作人员的参与。 • 12位技师负责换轮胎(每一轮三位,一位负责拿气动扳手拆、锁螺丝,一位 负责拆旧轮胎,一位负责装上新轮胎)。 • 1位负责操作前千斤顶。 • 1位负责操作后千斤顶。

缺点: 可能需要适当增加人员,或其他的投入确实获得了利润 1.04元/件 以上为典型的精益解决方案

灵活生产

不需额外的库存即可满足客户要求。

快速交付

缩短交货时间,即资金不压在额外库存上。

优良品质

减少调整过程中可能的错误。

高效生产

缩短换模的停机时间意味着更高的生产效率,即OEE提高。

• 1位负责在赛车前鼻翼受损必须更换时操作特别千斤顶。 • 1位负责检查引擎气门的气动回复装置所需的高压力瓶,必要时必须补充高 压空气。 • 1位负责持加油枪,这通常由车队中最强壮的技师担任。 • 1位协助扶着油管。 • 1位负责加油机。 1位负责持灭火器待命。 • 1位称为“棒棒糖先生”,负责持写有“Brakes”(刹车)和“Gear”(入档) 的指示板,当牌子举起,即表示赛车可以离开维修区了。而他也是这22人中 惟一配备了用来与车手通话的无线电话的. • 最后还有一位负责擦拭车手安全帽。

精益生产-SMED(快速换模)

精益生产-SMED (快速换模)什么是SMEDSMED (Single Minute Exchange of Die) ,中文翻译为“单分钟模具更换”,是精益生产的一项重要工具和方法。

它旨在缩短生产线上将机器从制造一种产品更改到制造另一种产品所需的时间。

这不仅减少了生产线停机的时间,也提高了生产的效率和灵活性。

在传统的生产方式下,更换生产线上的机器通常需要数小时甚至更长时间,这不仅浪费了大量的时间和人力资源,还可能导致生产线的晚点和延误。

而SMED的目标是在十分钟以内完成设备更换,以实现快速、高效和自动化的生产过程。

SMED的核心SMED 的核心是“不需要更改机器的内部部件”,其具体步骤包括:1.化繁为简:对操作中存在的冗余步骤和不必要的操作进行分析和削减。

2.外置作业:将某些操作从设备的内部移到设备外部,以便更换工作的同时进行,从而缩短换模时间。

3.标准化:统一设备更换和生产过程中的规范和操作,以减少人为干预和错误,在保证更符合用户需求的基础上提高生产效率。

如何应用SMED以下是应用SMED的一般步骤:1.选择目标设备:选择需要改进的设备或生产线。

2.进行当前状态分析:对目标设备或生产线的当前状态进行详细的分析,收集数据以了解设备更换的具体情况、需要更换的部件等。

3.建立改进团队:建立针对目标设备或生产线的改进团队,并在团队中确定角色和职责。

4.制定计划:根据目标设备或生产线的分析数据,制定针对该设备或生产线的具体改进计划,并分解为可行的实施方案。

5.实施改进:改进团队实施制定的改进方案,并对改进效果进行评估。

6.维持改进:在实施SMED后,要评估SMED的效果,并确保SMED持续生效。

SMED的好处应用SMED有以下好处:1.降低生产成本:SMED可显著缩短生产线停机时间,减少了人工成本和机器闲置成本,从而降低了生产成本。

2.增加生产效率:SMED的快速换模目标是在十分钟内完成设备的更换,保持生产线的连续生产状态,提高生产效率。

10. SMED(快速切换)

快速切換(SMED)簡介SMED=S ingle M inute E xchange of D iesMemory Y. Qin課程大綱什麼是快速切換快速切換對企業的影響快速切換實施的階段及規則快速切換的實施步驟案例分享主要學習內容1.什麼是快速切換起源、定義、相關概念﹔2.快速切換對企業的影響靈活生產、快速交付、优良品質、高效生產、精益企業5.案例分享4.快速切換的實施步驟3.快速切換實施的階段及規則八條法則1. 選擇一個有代表性的切換作業2. 建立小組並準備SMED研究3. 觀察並記錄目前切換的詳細過程4. 描述目前的狀況5. 設定改進目標6. 根據SMED的3個階段,分步建立並實施改進方案7. 檢查所得到的結果8. 標準化切換操作並培訓操作人員 1.平行作業﹐2.手動、腳勿動3.使用道具不使用工具4.與“螺絲”不共戴天5.不要取下螺栓、螺絲6.基準不要變動7.做好事前準備8.能簡則簡及標準化1.區分內部及外部的操作2.將內部操作轉化為外部操作3.优化各操作SMED 實施的三個階段課程目標z了解快速切換的重要性z了解快速產品切換的原理z掌握提升切換速度的方法z降低產品切換時間至少50%z轉變思維以實現工廠持續改進1.快速切換的起源2.快速切換的定義3.快速切換的相關概念快速切換50年代起源於日本﹐由新鄉重夫首先在豐田公司應用﹐通過9個月的持續改進把沖床換線時間由4小時降至3分鐘1969年,豐田汽車<1000噸>的壓床的換模時間為4小時,歷經6個月的改善後降至1.5小時時間;再經3個月的改善,換模時間再降至3分鐘內完成。

z什么是SMED ?Single Minute Exchange of Dies (快速換模)Single 表示小於10MinuteSMED最初使用在汽車製造廠,以達到快速的模具切換z SMED系統是一種能有效縮短產品切換時間的理論和方法快速切換z快速切換的相關概念:1.切換時間:從上一個產品生產結束到下一個合產品生產出來並達到設計速度的時間切換時間z快速切換的相關概念:2.內部切換時間只有當機器停下來才能進行的操作所需要的時間3.外部切換時間:可以在機器運行的情況下進行的操作所需要的時間z在換模過程中1.設備作業停滯2.沒有產品產出3.沒有任何增值活動(NVA)4.停滯的設備不能創造任何效益訂單一訂單二切換過程中的時間損失損失時間調整時間停產時間生產速度時間30%准備和清理15% 測量、設置和校正5%裝配和移開部件50% 試運行和調整多產品ÆJIT (Lean) ÆCell Line(快速切換)一、什麼是快速切換z 降低換線損失是推行SMED 的直接原因,但不是根本原因提高產能提高換線的頻率*之前採用SMED 之後需要加班的时间总共可以工作的时间321213要求有产出的时间换线时间和频率需求增加•缩短换线时间•不需要加班213縮小批量的大小降低存儲量提高靈活性縮短備貨時間提高品質減少浪費提高换线的频率SMED 可以為生產帶來兩方面的好處SMED減少調整過程中可能的錯誤优良品質縮短交貨時間即資金不壓在額外庫存上快速交付縮短切換的停車時間意味着更高的生產效率,即OEE提高高效生產使實現JIT,大量減少產品報廢成為可能精益企業靈活生產不需額外的庫存即可滿足客戶要求企業層面達成層面進站+ 加油+ 換輪胎+ 清理散熱器+ 出站六秒鐘典範:≈私家車更換4個輪胎Æ10-30分鐘VSF1z原始的切換基本過程(流程化)1.30% 準備和清理準備部件和工具,並檢查其狀況移走部件和工具,並進行清理2.5% 裝配和移開部件3.15% 測量、設置和校正4.50% 試運行和調整z傳統的切換觀念要求很高的知識和技巧只有通過經驗的積累才能提高為了減少切換時間太長造成的影響,儘量將生產批量擴大以上均是錯誤的觀念!這些都是基於切換時間不能大量減少的結論為什麼切換要花這麼長的時間??1.混淆了內部和外部的切換操作很多操作是可以在設備運轉時進行的,可實際上卻在停車時進行的2.切換工作沒有進行優化沒有制定合適的標準--誰人何時做什么沒有進行平行作業工具、部件遠離作業現場,難以找到很多部件需要裝配有很多困難的設置,需要進行調整3.太長的調試時間z縮短外部時間的方法1.減少生產準備時間。

规格快换(SMED)介绍_晓岚说管理

什么是SMED

SMED —— Single Minute Exchange of Die 也被称作快速生产准备、快速换模、单分钟换模、快速切换

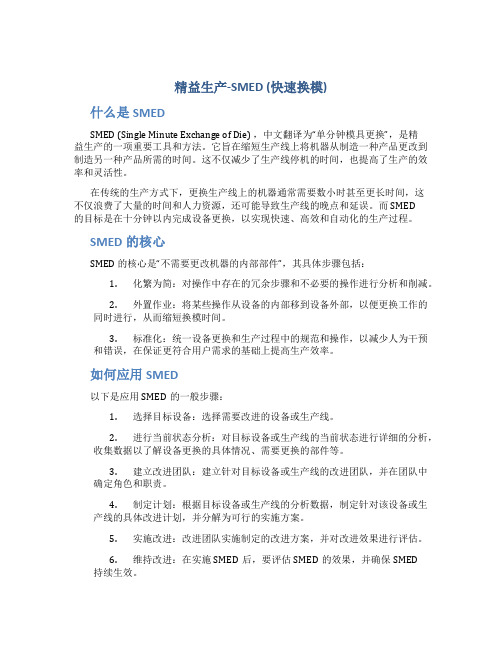

换模时间是指上一批次产品的最后一件生产结束至下一批次产品的第一件合 格产品生产时所需要的时间。

产品A

换模时间

准备时间

换模操作 时间

调整时间 整理时间

晓岚说管理

阶段 4

标准化内部及外部 作业

阶段 5 持续改善

形成标准化 外部 外部作业流

程文件

形成标准化内 部作业流程文 件

内部

外部

1. 换模人员培训 及技能提升

2. 定期检查换模

时间

重复SMED实施

步骤,压缩内部

内部

作业时间

分离内部和外部作业

将机台开机时就能做的工作与必须停机才能做的工作分开

浪费时间的实例(内部时间

丰田

YAMAHA 雅玛哈

MAZDA 马自达

HITACHI 日立

晓岚说管理

机器类型 1000吨 冲压机

加工线

环型齿轮 切割机

铸模机

原切换时间 4小时 9.3小时 6小时

1.25小时

SMED切换 3分钟 9分钟 10分钟 3分钟

SMED的基本原则与方法

换模的工作可分为两大类:

内部作业

外部作业

• 必须在机器停机状态下 • 可在机器运行或启动状态

晓岚说管理

SMED的好处

➢SMED 是一种能有效缩短产品切换时间的理论和方法,实现产能的提升。

采用SMED之前

采用SMED之后 所需额外时间

生产准备时间 所需生产时间

可用总时间

不能满足上升的需求

SMED的定义及基本原理培训

SMED的定义及基本原理培训引言在当前竞争激烈的市场环境中,企业需要不断提高其生产效率以降低成本并提升竞争力。

在这方面,SMED(Single-Minute Exchange of Die)作为一种精益生产技术,已经被广泛应用于许多制造业企业中。

本次培训将介绍SMED的定义及其基本原理,以帮助企业了解并应用这一高效生产工具。

1. SMED的定义SMED,即快速换模(Single-Minute Exchange of Die),是一种通过减少设备停机时间和提高换模速度的工厂管理方法。

它最初由著名的日本质量管理专家——铃木重信(Shigeo Shingo)在20世纪60年代提出,并被广泛应用于丰田生产系统中。

SMED的目标是实现从上一次产品生产到下一次产品生产的最快转换时间,从而提高生产效率。

2. SMED的基本原理2.1 单一分钟内的换模SMED的核心思想是将设备从一种产品迅速转换到另一种产品,其目标是使换模时间在一分钟之内完成。

通过精确的时间观察和分析工序,找出可以在实践中减少的时间,从而实现快速换模。

2.2 内部和外部换模活动换模活动可以分为内部和外部换模。

内部换模指的是所有在设备停机期间进行的换模活动,例如清洁设备和更换模具。

外部换模指的是可以在设备运行期间进行的换模准备工作,例如将模具移动到设备旁边。

通过将一部分内部换模活动转移到设备运行期间的外部换模活动,可以大大减少设备停机时间。

2.3 标准化工具和设备SMED还强调了标准化工具和设备的重要性。

通过制定适当的工具和设备标准,可以减少换模的复杂性和时间。

标准化操作流程和设备设置可以使换模过程更加简单和高效。

2.4 培训和团队合作为了成功应用SMED,员工需要进行相关培训,以便了解SMED的基本原理和操作方法。

团队合作也是至关重要的,不同的岗位和部门之间需要紧密合作,共同努力实现快速换模的目标。

2.5 持续改进SMED不是一次性的任务,而是一个持续改进的过程。

SMED

1.SMED-快速切换一、概述1、什么是SMEDSMED是single minute exchange of die的缩写,单分换模,实际上我们习惯称之为快速切换、快速换模或快速换产,是一种能有效缩短产品切换时间的理论和方法-----最终达到一触即可或无需生产准备。

◆SMED在50年代初期起源于日本◆在丰田企业发展起来◆Single的意思是小于10分钟(Minutes)◆最初使用在汽车制作厂,以达到快速的模具切换(Exchange of Dies)◆它帮助丰田企业产品切换时间由4小时缩短为3分钟2、SMED应用的好处1)灵活生产不需额外的库存即可满足客户要求.2)快速交付缩短交货时间即资金不压在额外库存上.3)优良品质减少调整过程中可能的错误4)高效生产缩短切换的时间意味着更高的生产效率,即OEE提高。

5)使实现JIT,大量减少产品报废成为可能3、SMED的发展阶段1)没有快速切换观念2)切换时间缩短一半3)个位分钟切换(切换时间缩短到9月59秒内) 4)一触切换(3分钟内完成切换)5)零切换(1分钟内完成切换)6)无需切换4、SMED成功案例二、SMED主要内容1、SMED的四种形式1)夹具切换:模具、夹具、刀具等2)材料切换:材料、零部件等3)标准变更:技术标准、工艺程序等4)生产准备切换:整理、条件确认等2、SMED-快速换模实施的前提条件1)转换时间降低到单数时间(9分59秒)以内;也有另一种说法:就是60秒即时换模;2)高层运营者的支持;3)技术支持;4)模具设计的标准化;5)作业方法的标准化;6)受力不大时,采用简易定位与夹紧。

如:销定位,手动夹紧等。

3、SMED切换时间构成及要求1)切换时间的构成◆切换活动时间:指内部活动时间与外部活动时间的总和◆内部活动时间:必须停机才能进行的切换以及为保证质量进行的调整、检查等占用的切换时间◆外部活动时间:不必停机也能进行的切换作业时间。

如模具、工装夹具的准备、整理时间2)SMED切换思路4、SMED实施步骤1)记录当前的切换操作◆各个转换的平均时间?◆执行了什么活动以及各活动的时间是多少?◆执行转换的频度是多少?◆转换过程中涉及到哪些人?◆转换前后所生产的部品是什么?◆不同部品转换的时间是多少?◆拍摄现行转换过程并将所有的活动记录在观测表单上?2)分离内部切换时间和外部切换时间◆将机器运行时既能做的工作与必须停机才能做的工作分开◆浪费时间的实例(内部时间·········>外部时间)✓停机以后才将部件或工具移至机器处✓在装配时工具或部品的缺陷✓在装配过程中更换或维修部件✓在部品安装好后才发现部件的缺陷✓在装配过程中寻找部件、螺钉、材料等3)将内部切换时间转为外部切换时间①了解每一步内部操作的真实目的和作用②以陌生的眼光去观察③找寻可将内部操作转换为外部操作的最佳途径④使用辅助工具(最为常用的方法)如果把模具和刃具直接安装到压力机和车床的夹具上,就会耗费很多时间因此,最好在“外部转换”阶段将模具或刃具事先装到辅助用具上。

SMED快速换型的基本定义

SMED快速换型的基本定义1. 引言快速换型,即快速更换生产线上的设备或工具,以适应生产不同产品或规格的需求。

SMED(Single-Minute Exchange of Die)是一种系统性的方法,旨在减少设备换型时间,并提高生产效率。

本文将介绍SMED快速换型的基本定义,并探讨其重要性以及应用。

2. SMED快速换型的定义SMED,即单分钟模具交换,最早由日本著名的质量管理专家太田治男(Shigeo Shingo)提出。

太田治男在20世纪50年代开发了SMED方法,用于减少设备换型时间,并有效提高生产效率。

他认为,SMED不仅可以减少换型时间,还可以使生产过程更加稳定,并减少非生产性时间的浪费。

SMED快速换型是一个系统性的方法,通过分析和优化设备换型过程中的每一个步骤,以实现快速、高效的换型。

该方法强调通过简化和优化工作流程、减少不必要的移动和调整、提前准备替换部件等措施来减少换型时间,并确保生产线的无缝切换。

3. SMED快速换型的重要性快速换型对于适应市场需求变化以及提高生产效率至关重要。

以下是SMED快速换型的重要性:3.1 提高生产效率设备换型是生产过程中的一项重要环节,换型时间的减少可以大大提高生产效率。

SMED方法通过优化换型流程,减少非生产性时间的浪费,从而提高生产线的运行效率。

3.2 降低生产成本换型时间的减少可以降低生产成本。

长时间的换型过程会导致生产线的停机时间增加,从而造成生产能力的下降。

通过使用SMED方法,可以减少这种停机时间,提高生产效益,降低生产成本。

3.3 优化生产调度快速换型可以使生产线更加灵活,方便生产调度。

当市场需求发生变化时,可以迅速切换生产线,以适应新产品或规格的需求,从而提高生产线的适应能力。

4. SMED快速换型的应用SMED快速换型方法可以应用于各种生产领域,包括制造业、加工业、装配业等。

以下是SMED的基本应用步骤:4.1 观察和分析首先,需要观察和分析当前的设备换型过程。

SMED-快速换模

具店买一般的扑克牌,那么魔术师要变出一些奇妙的魔术就会比较困难 了。所以魔术师所用的器具就称为道具,而不是工具。

切换动作是要尽可能使用道具不要使用工具。因为道具可提高切换 的效率,而缩短切换的时间。此外,测定的器具也要道具化,,用块规 或格条来替代用量尺或仪表的读取数值测定。最重要的一点就是要设法 减少道具的种类,以减少寻找、取放到局的时间。

境界二 :

Single Minutes Exchange Die 个位分钟换模

境界三 :

Zero Exchange Die 零换模

境界四 :

One Touch Exchange Die 一触换模

境界五 :

One Cycle Exchange Die 一周期换模

境界六 :

No Need Exchange Die 无需换模

法则四:剔除螺丝

在切换动作时,螺丝是最常见到被用来固定模具的方法。使用螺丝 当然有其必要性,但是装卸螺丝的动作通常占去了很多的切换时间。如 果仔细观察,还会发现,滥用螺丝的地方真是太多了。比方,本来只用 四个螺丝就够了,却用到六个,拧螺丝的圈数太多,也耗费时间,。螺 丝真正发挥上紧的功能只有最后一圈而已。因此,改善的最佳对策就是 要消除使用螺丝的固定方式。要有与螺丝不共戴天、必欲去之而后快的 心态。比方说可用插销、压杆、中介夹具、卡式插座、轴式凸轮锁定、 定位板等等的方式,来取代使用螺丝固定。

顾名思义,其目的旨在缩短作业转换的时间,而其关键点又在于划 定内部作业转换和外部作业转换,并将内部作业转换尽可能地变为外部 作业转换,然后尽可能地缩短内、外部作业转换时间。

名词解释

1. 换模:任何因产品更换,而必须使机器或生产线停止生产,以 从事更换动作皆是。又称为设置。

丰田内部培训系列教材—smed(快速换模)

去除 ,簡化,自動化

---只按照此順序進行

各種簡化的實例圖解: •梨型槽的使用 •U型槽的使用 •C型墊片 •劈開螺絲 •減少使用螺絲

機器殼體 臺面

可視化設置值,参照線

中心夾具(v形片) 柱形杆 中心夾具(v形片)

可視化中心線

對於每种規格的可視化設計

SMED的实施过程

将内部操作转换为外部操作

■ 例 1:

3stup

优化各操作

内部 外部

内部 外部

内部

外部

1. 检查表 2. 三定 3. 改进部件 和工具的运输

外部

1预先准备 操作条件 2.功能标准化 3.部件集成化

外部

1. 消除各 种浪费

2. 快速工具

内部

内部

内部

1. 平行操作 2. 功能性夹具 3. 调试的消除 4. 机械化

全盛集团

第0步驟:

办法一:

改善前(一人切换)

改善后(二人切换)

大的机器设备在切换/装 配的各步骤间常常需要 一些来回移动

这些过多的移动浪费了 时间和付出的劳动

仔细考虑切换操作人员 的移动线路并制定出操 作的最合理的次序

发展并执行高效操作的 程序

考虑使用一人以上进行 品种切换。

每个人遵循一个固定的 程序

对于平行操作建立信号 /通知系统以确保安全

缺點:需有錄影設備

工程名

機器別

規格 NO

換模作業項目

作業者

時間

累計

實際

觀 測 者

時 間

作業工時

外 內工時 工

時

改善構想

內外部作業分開

第1步驟:

1.目的: (1)排除不良、不适当、不能使用之浪费。 (2)排除拿错、不知放置地方、不够用、缺少之浪费。 (3)排除无谓来回重复走动或搬运。 (4)排除设备停止后之清理、调整、修护、换装刀具与工具等之浪费。 (5)区分开内部和外部的作业

生产线快速换模SMED的七大技巧

生产线快速换模SMED的七大技巧SMED,Single Minute Exchange of Die,“一分钟即时换模”,通常叫快速换模,也叫快速换产,是一种快速和有效的作业切换方法。

这一概念指出:所有的转变或者启动都能够并且应该少于10分钟——因此才有了单分钟这一说法,所以又称单分钟快速换模、快速作业转换,用来不断改善设备快速调整这个难点的一种方法,尽可能的将换线时间缩到最短,甚至实现即时换线,以至于它可以将一种正在进行的生产工序快速切换到下一生产工序。

SMED的主要目的和效益是减少工作操作的时间浪费和在制品数量,从而增加切换次数,实现小批量生产,提高流速和缩短生产周期,同时可以不需额外的库存即可满足客户要求。

实施SMED的过程中,有七个技巧推荐参考。

技巧一:并行操作所谓的平行作业就是指两个人以上共同从事切换动作。

平行作业最容易马上获得缩短内作业时间的效果。

由一个人慢条斯理地从事切换动作,也许需耗1小时才能完成。

若能由两人共同作业,也许会在40分钟或20分钟就能完成。

那么整个切换时间就由原先的1小时减为20分钟至40分钟之间。

而在平行作业中所需的人工时间或许会增多、不变、减少,都不是所要考虑的重点。

因为,缩短了切换的时间所获得的其他效果远大于人工成本的部分,此点是一般人较容易忽视的。

在从事平行作业时,两人之间的配合动作必须演练熟练,尤需注意安全,不可因为疏忽而造成意外伤害。

技巧二:双脚勿动切换动作主要是依赖双手的动作完成,脚必须减少移动或走动的机会。

所以切换时所必须使用到的道具、模具、清洁等等都必须放在专用的台车上,并且要有顺序地整理好,减少寻找的时间。

模具或切换物品进出的动线也必须设计成很容易进出的方式,切换的动作顺序要合理化及标准化。

技巧三:特殊道具所谓工具就是一般用途的器具;道具则是为专门用途的而特制的器具。

就像魔术师表演所用的扑克牌一样是经过特殊的设计的,如果到文具店买一般的扑克牌,那么魔术师要变出一些奇妙的魔术就会比较困难了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Element 5.5

One Step Setup…………………………….. 42

Element 5.5.1

Separate Internal from External Setup…… 44

Element 5.5.2

Integrating Internal into External Setup…. 49

Session 6.0 Summary…………………………………… 105

SMED is Continuous Improvement

It is a customer driven requirement. Customers are demanding:

Product and service diversity Lower costs Higher reliability and quality. In essence organizations need to become leaner ! So organizations must: Produce smaller lots, more frequently. Expand the scope and diversity of products and services. Reduce quality defects.

Detection of defects or missing equipment is noticed which the machine is running.

Defective tooling,fixtures, setup instruments are noticed after the machine is turned on.

Ultimately, SMED focuses on reducing changeover and set-up times, thus enabling organizations to:

Produce smaller lots of products and services more frequently ! Develop a broader scope of products and services ! Reduce quality defects towards zero !

Improved Quality Improved Safety Smaller lots of products-flexibility Diversified Product & Service Options

Why SMED ?

? Look Familiar

•To eliminate the wastes that result from “uncontrolled” processes increasing inventories and lead times.. • To gain control on equipment, material & inventory. • Apply Control Techniques to Eliminate Erosion of Improvements. • Standardize Improvements for Maintenance of Critical Set-up Parameters.

Picture A: Wire Cutting Machine

Picture B: Metal Stamping Machine

Identify what types of internal and external setup & times are involved in the following pictures.

Tool Kit Comparison

Major Tools

CPI (6s) Kaizen Lean Description

Cp/Cpk

4

DOE

4SPC4Fra bibliotekFMEA4

Regression

4

Process Map 4

5 whys /2 hows 4

Pareto

4

Fishbone

4

5S

Visual Mgmt

Meet Customer’s Expectations !

What Does Set-up/changeover reduction mean for my business?

Increased customer service levels and profits !

Via Waste Elimination resulting in: Reduced Lead Times-Faster Delivery Zero Inventories-Reduced Working Capital

production techniques

Expand Process Improvement Program to Utilize Kaizen Tool Kit

Identify what types of internal and external setup times are involved in the following pictures.

•Completed products are transferred to next operation. •Raw material is moved after the machine is stopped.

Element 5.1

Implementation Team……………………… 36

Element 5.2

Implementation Plan………………………. 37

Element 5.3

Communication Plan………………………. 38

Element 5.4

Training Plan………………………………. 40

Which items would you convert from internal to external Setup ? ____________________________________________________ ____________________________________________________

Why? ____________________________________________________ ____________________________________________________

Traditional Setup Practices

Material movement occurs after the machine is turned off.

Elimination waste

4Emphasis on visual techniques to manage process 4Error proofing techniques

4

4Material storage technique used to control process 4Determine pace or beat of a process 4Evaluate tasks done during a process 4Single minute exchange of dies - Quick machine set up 4Integrate maintenance strategy with process 4Reduce inventory & cycle time through process layout and pull

__S_e_tu_p__Ty_p_e_______T_i_m_e_(_M_i_n_) ____ ____________________________ ____________________________ ____________________________ ____________________________ ____________________________ ____________________________ ____________________________

4

Poka-Yoke

Spaghetti Chart

Kanban

Takt Time

Std Work

SMED

TPM

Cellular Flow

4 4 4 4

44

4 4 4 4 4 4 4

Process capability assessment Design of experiments Process control based on statistics and data analysis Risk assessment tool Correlate effect one variable has on another 4Map process steps to communicate and identify opportunities 4 Determination methods for root cause discovery 4Column chart ranking items highest to lowest 4Cause / Effect Diagram

Think Break

Internal External Setup

Classify Three items under each item category.

Internal

____________ ____________ ____________

External

____________ ____________ ____________